Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Ensayo de Marshall PDF

Ensayo de Marshall PDF

Cargado por

JUNIOR STALIN ORRALA TOMALATítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Ensayo de Marshall PDF

Ensayo de Marshall PDF

Cargado por

JUNIOR STALIN ORRALA TOMALACopyright:

Formatos disponibles

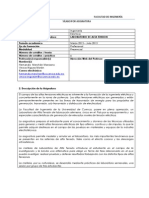

UNIVERSIDAD NACIONAL DE SAN AGUSTÍN FACULTAD DE INGENIERÍA CIVIL

UNIVERSIDAD NACIONAL DE SAN AGUSTÍN DE AREQUIPA

FACULTAD DE INGENIERÍA CIVIL

ESCUELA PROFESIONAL DE INGENIERÍA CIVIL

CURSO: PAVIMENTOS

JEFE DE PRÁCTICAS: Bch. Marisol Llamocca

PRÁCTICA “ENSAYO DE MARSHALL”

REFERENCIA:

NOMBRE: Herbert Daniel Flores Yancachajlla

CUI: 20084127

GRUPO: B

DÍA/ HORARIO: Miércoles 11-1 pm

FECHA DE PRÁCTICA: Miércoles, / / / del 2014

FECHA DE ENTREGA: Lunes, 15 de diciembre del 2014

AREQUIPA-PERÚ

ENSAYO DE MARSHALL 1 Por: Herbert Daniel Flores Y.

UNIVERSIDAD NACIONAL DE SAN AGUSTÍN FACULTAD DE INGENIERÍA CIVIL

MÉTODO MARSHALL PARA DISEÑO DE MEZCLAS ASFÁLTICAS.

NORMAS: AASHTO T-245, ASTM D-1559

I. Introducción

El concepto del método de diseño de mezclas bituminosas fue desarrollado por Bruce

Marshall en el Departamento de Carreteras del Estado de Mississippi, en Estados Unidos.

En su forma actual, este ensayo surgió de una investigación iniciada por el cuerpo de

Ingenieros del ejército de los Estados Unidos en 1943 en la búsqueda de un método de

diseño y control de pistas de aeropuertos durante la Segunda Guerra Mundial. El cuerpo

de ingenieros decidió adoptar el Método Marshall debido en parte a que utilizaba un

equipo de fácil manejo, portátil y que podía utilizarse rápidamente en obra. Se realizaron

muchos tramos de prueba haciendo servir un tráfico simulado para determinar el

comportamiento de las mezclas variando su composición y para establecer la energía de

compactación necesaria al fabricar las probetas con densidad similar a la obtenida en obra.

El propósito del método de dosificación Marshall es determinar el contenido óptimo de

betún para una combinación específica de áridos. Se trata de un ensayo mecánico que

consiste en romper probetas cilíndricas de 101,6 mm de diámetro por 63,5 mm de altura

preparadas como se describe en el anexo 1 y compactadas mediante un martillo de peso y

altura de caída normalizados. Posteriormente se calientan a una temperatura de 60ºC y se

rompen en la prensa Marshall mediante la aplicación de una carga vertical a través de una

mordaza perimetral y una velocidad de deformación constante de 50,8 mm/min para

determinar su estabilidad y deformación. Este método establece densidades y contenidos

óptimos de huecos que se han de cumplir durante la construcción del pavimento.

Es importante saber que este ensayo es uno de los más conocidos y utilizados tanto para

la dosificación de mezclas bituminosas como para su control en planta mediante la

verificación de los parámetros de diseño de las muestras tomadas. En España este ensayo

se utiliza en la formulación de mezclas bituminosas densas, semi densas y gruesas. No se

aplica en mezclas abiertas pues resulta insensible para detectar el efecto que el ligante

tiene sobre el comportamiento de la mezcla. Tampoco es adecuado para la caracterización

de mezclas de elevado ángulo de rozamiento interno y mástico poco consistente.

ENSAYO DE MARSHALL 2 Por: Herbert Daniel Flores Y.

UNIVERSIDAD NACIONAL DE SAN AGUSTÍN FACULTAD DE INGENIERÍA CIVIL

II. ENSAYOS PREVIOS

GRANULOMETRIA DE LOS AGREGADOS

NTP 400.012

I.- OBJETIVOS

- Determinar la granulometría de los agregados fino y grueso clasificándolos de

acuerdo a su tamaño en los diversos tamices.

II.- EQUIPOS Y MATERIALES

- Balanza de precisión.

- Tamices NTP 350.001

- Agregado fino y agregado grueso

- Horno

- Bandejas

- Brocha

III.- MARCO TEORICO

AGREGADO GRUESO:

Se define como agregado grueso al material retenido en el tamiz 4.75 mm (N°4)

proveniente del desintegración natural o mecánica de las rocas y que cumplen con los

límites establecidos en la norma ITINTEC 400.037.el agregado grueso puede ser grava,

piedra chancada, etc.

En suelos gruesos, el comportamiento mecánico e hidráulico esta principalmente definido

por la capacidad de los granos y su orientación, características que destruye, por la misma

manera de realizarse, la prueba de granulometría de modo que en sus resultados finales se

ha tenido que perder toda huella de aquellas propiedades tan decisivas.

AGREGADO FINO:

Se considera como agregados finos a la arena o piedra natural finamente triturada, de

dimensiones reducidas y que pasan el tamiz 9.5 mm (3/8”)y que cumple con los límites

establecidos en la norma ITINTEC 400.037.

Las arenas provienen de la desintegración natural de las rocas; y que arrastrados por

corrientes aéreas o fluviales se acumulan en lugares determinados. En suelos finos en

estado inalterado, las propiedades mecánicas e hidráulicas dependen en tal grado de su

ENSAYO DE MARSHALL 3 Por: Herbert Daniel Flores Y.

UNIVERSIDAD NACIONAL DE SAN AGUSTÍN FACULTAD DE INGENIERÍA CIVIL

estructuración e historia geológica, que el conocimiento de su granulometría, resulta

totalmente inútil.

Sin embargo, el ingeniero interesado en suelos debe estar suficientemente familiarizado

con los criterios técnicos basados en la distribución granulométrica y con los métodos

más importantes para su determinación

IV.- PREPARACION DE LA MUESTRA

- Cuarteo de los agregados tanto para el agregado fino como para el agregado

grueso

- Para la granulometría del agregado fino debemos pesar como mínimo 500 gr.

V.- PROCEDIMIENTO DE ENSAYO

- Una vez realizado el cuarteo se revisa los tamices, si hay alguna partícula de

agregado mejor dicho limpiar las mallas y luego ordenarlas de manera descendente.

- Ingresar el agregado a una altura no mayor de 5 cm, si echamos a mas altura se

pierde el fino en polvo debemos tener cuidado.

ENSAYO DE MARSHALL 4 Por: Herbert Daniel Flores Y.

UNIVERSIDAD NACIONAL DE SAN AGUSTÍN FACULTAD DE INGENIERÍA CIVIL

- Después, la muestra anterior se hizo pasar por una serie de tamices o mallas

dependiendo del tipo de agregado.

- Luego tapamos el tamiz, y empezamos a mover en forma horizontal, y vertical.

- Después lo retenido se va pesando.

PESO ESPECÍFICO Y ABSORCION DE AGREGADO FINO Y AGREGADO GRUESO

NTP 400.022

ASTM C-127, C-128

I.- OBJETIVO

- Determinar el peso específico y la absorción de los agregados fino y agregado

grueso a partir del humedecimiento de los agregados en un tiempo determinado.

II.- MARCO TEORICO

CLASIFICACIÓN DE LOS AGREGADOS

Los agregados se clasifican:

a).-Por su procedencia en: Agregados Naturales y Agregados Artificiales.

b).-Por su Gradación o Tamaño en: Agregado Grueso (piedra) y Agregado Fino (arena).

ENSAYO DE MARSHALL 5 Por: Herbert Daniel Flores Y.

UNIVERSIDAD NACIONAL DE SAN AGUSTÍN FACULTAD DE INGENIERÍA CIVIL

c).-Por su densidad se clasifican en

- Agregados Normales: Cuya gravedad específica es de 2.5 a 2.75.

- Agregados Livianos o Ligeros: Cuya gravedad específica es menor a 2.5.

- Agregados Pesados: Cuya gravedad específica es determinable.

1.- Peso específico

Es un indicador de la calidad del agregado, correspondiendo los valores altos, a los

agregados de buena calidad, mientras que los pesos específicos bajos corresponden a

agregados porosos y débiles.

Como generalmente las partículas de agregado tienen poros tanto saturables como no

saturables, dependiendo de su permeabilidad interna pueden estar vacíos, parcialmente

saturados o totalmente llenos de agua se genera una serie de estados de humedad a los

que corresponde idéntico número de tipos de peso específico.

a) Peso específico aparente.- Que se define como la relación entre el peso aparente y

el volumen aparente de un sólido, este valor es el más alto obtenido para la

muestra de sólidos en estudio

b) Peso específico masivo, o Bulk.- Que se define como la relación entre el peso

aparente y el volumen masivo

c) Peso específico saturado superficialmente seco.- Que se define como la relación

entre el peso masivo y el volumen masivo

Su Importancia

En relación con la importancia del peso específico del agregado, es conveniente

considerar lo siguiente:

- El valor del peso específico puede ser utilizado como una medida indirecta

de la solidez o estabilidad de un agregado, siendo generalmente aceptado

que éstos disminuyen conforme es menor el valor del peso específico.

- Los pesos específicos bajos generalmente indican un material poroso,

absorbente y débil. Los altos generalmente indican buena calidad pero ello,

en ambos casos, siempre no es seguro salvo que se confirme por otros

medios.

ENSAYO DE MARSHALL 6 Por: Herbert Daniel Flores Y.

UNIVERSIDAD NACIONAL DE SAN AGUSTÍN FACULTAD DE INGENIERÍA CIVIL

- En general, el peso específico del agregado, salvo determinados tipos de

agregados livianos o muy densos, está de límites comparativamente

estrechos, no siendo el valor crítico para usos normales del concreto.

2.- Absorción

Capacidad de absorción del agregado, se determina por el incremento de peso de una

muestra secada al horno, luego sumergida 24 horas en agua y secado superficial.

Es la capacidad de los agregados para llenar con agua los poros internos. El fenómeno se

produce por capilaridad, no llegándose a llenar absolutamente los poros pues siempre que

da aire atrapado.

Esta característica es muy importante pues se refleja en el diseño de mezcla de concreto,

pues la absorción reduce el agua de mezcla, con influencia en las propiedades resistentes

y en la trabajabilidad, por lo que es necesaria hacer las correcciones necesarias.

III.- MATERIALES Y EQUIPOS

- Fiola o matraz

- Balanza

- Cono truncado y pizon

- Embudo

- Pipeta

- Horno

- Bandejas

- Agregado fino

- Agregado grueso

IV.- PROCEDIMIENTO DEL ENSAYO

Una vez identificando la muestra se prosigue con el procedimiento que se menciona a

continuación:

Se procede a cuartear la muestra 4 veces, con la finalidad de

homogenizarla.

Luego se procede a lavar las respectivas muestras (agregado fino y

agregado grueso) hasta que el agua que quede sea totalmente cristalina y lo

más limpia posible.

ENSAYO DE MARSHALL 7 Por: Herbert Daniel Flores Y.

UNIVERSIDAD NACIONAL DE SAN AGUSTÍN FACULTAD DE INGENIERÍA CIVIL

Luego procedemos a secar una pequeña muestra de este agregado saturado

y luego procedemos a pesarlo (agregado grueso).

Después procedemos a instalar la balanza, graduándola respectivamente,

luego en la parte inferior de esta se instala la canastilla.

Primeramente procedemos a pesar la canastilla, seguidamente la colocamos

en la parte inferior de la balanza una vez graduada introducimos en su interior

el agregado grueso seco, y pesamos.

Procedemos a secar la muestra de agregado grueso poniéndola en una

bandeja y secándola hasta que cambie de color o pierda brillo, en este

estado se considera que el material está saturado superficialmente seca y se

pesa

Luego esta muestra la secamos en el horno, acelerando el tiempo durante 24

horas, y luego se procede a pesar la muestra.

ENSAYO DE MARSHALL 8 Por: Herbert Daniel Flores Y.

UNIVERSIDAD NACIONAL DE SAN AGUSTÍN FACULTAD DE INGENIERÍA CIVIL

Para el agregado fino, sacamos una pequeña muestra la cual debe dejarse

secar al aire libre,

Seguidamente, tomamos esta muestra y, en un cono pequeño empezamos a

compactar en tres capas propinándole 25 golpes en total, luego procedemos

a quitar el cono, y si forma un pequeño morrito está bien, de lo contrario

tiene que volverse a realizar el mismo procedimiento. En el estado cuando el

agregado fino toma la forma del cono, consideramos que el agregado se

encuentra en estado saturado superficialmente seco, y luego se pesa

Luego una porción se hecha a la fiola y se agrega un poco de agua para sacar

el aire que contiene.

Después de este procedimiento secamos la muestra en la cocina eléctrica

hasta que se seque superficialmente.

Luego dejamos secar la muestra en el horno y después de 24 horas sacamos

la muestra, pesamos y anotamos su peso (peso de la muestra seca).

III. MEMORIA DE CÁLCULO

ENSAYOS PREVIOS

Granulometría

Grava

MUESTRA

I

Winicial 4147 gr

AGREGADO GRUESO

%Pas

TAMIZ Abertura(mm) Wretenido(g) Wcorregido(gr) %Retenido acum

2'' 50.8 0.00 0.00 0.00 100

ENSAYO DE MARSHALL 9 Por: Herbert Daniel Flores Y.

UNIVERSIDAD NACIONAL DE SAN AGUSTÍN FACULTAD DE INGENIERÍA CIVIL

1 1/2'' 38.1 0.00 0.00 0.00 100.00

1'' 25.4 0.00 0.00 0.00 100.00

3/4'' 19 739.00 739.71 17.84 82.16

1/2'' 12.7 2460.00 2462.38 59.38 22.79

3/8'' 9.51 617.00 617.60 14.89 7.89

Nº 4 4.76 307.00 307.30 7.41 0.48

Nº 8 2.36 10.00 10.01 0.24 0.24

Fondo 10.00 10.01 0.24 0.00

Total 4143 4147.00

MUESTRA

II

Winicial 5955 gr

AGREGADO GRUESO

%Pas

TAMIZ Abertura(mm) Wretenido(g) Wcorregido(gr) %Retenido acum

2'' 50.8 0 0.00 0.00 100

1 1/2'' 38.1 0 0.00 0.00 100.00

1'' 25.4 0 0.00 0.00 100.00

3/4'' 19 1263 1264.06 21.23 78.77

1/2'' 12.7 3486 3488.93 58.59 20.18

3/8'' 9.51 735 735.62 12.35 7.83

Nº 4 4.76 445 445.37 7.48 0.35

Nº 8 2.36 14 14.01 0.24 0.12

Fondo 7 7.01 0.12 0.00

Total 5950 5955.00

PROMEDIO

AGREGADO GRUESO

TAMIZ Abertura(mm) Wretenido(g) %Retenido %Pas acum

2'' 50.8 0.00 0.00 100

1 1/2'' 38.1 0.00 0.00 100.00

1'' 25.4 0.00 0.00 100.00

3/4'' 19 1001.89 19.84 80.16

1/2'' 12.7 2975.65 58.91 21.25

3/8'' 9.51 676.61 13.40 7.86

Nº 4 4.76 376.34 7.45 0.41

Nº 8 2.36 12.01 0.24 0.17

Fondo 8.51 0.17 0.00

Total 5051 100.00

ENSAYO DE MARSHALL 10 Por: Herbert Daniel Flores

Y.

UNIVERSIDAD NACIONAL DE SAN AGUSTÍN FACULTAD DE INGENIERÍA CIVIL

Agregado fino

MUESTRA I

Winicial 895 gr

AGREGADO FINO

%Retenid

Nº Malla Abertura(mm) Wretenido(g) Wcorregido(gr) o %Pas acum

3/8'' 9.51 0.00 0.00 100.00

Nº 4 4.76 12 12.03 1.34 98.66

Nº 8 2.38 102 102.23 11.42 87.23

Nº10 2 34 34.08 3.81 83.43

Nº 16 1.19 102 102.23 11.42 72.00

Nº20 0.85 69 69.15 7.73 64.28

Nº 30 0.595 74 74.17 8.29 55.99

Nº 50 0.297 182 182.41 20.38 35.61

Nº60 0.25 51 51.11 5.71 29.90

Nº80 0.2 81 81.18 9.07 20.83

Nº 100 0.149 70 70.16 7.84 12.99

Nº 200 0.074 71 71.16 7.95 5.04

Fondo 45 45.10 5.04 0.00

Total 893 895.00000 100.00

MUESTRA II

Winicial 969 gr

AGREGADO FINO

Nº Malla Abertura(mm) Wretenido(g) Wcorregido(gr) %Retenido %Pas acum

3/8'' 9.51 0.00 0.00 100.00

Nº 4 4.76 9 9.00 0.93 99.07

Nº 8 2.38 90 90.00 9.29 89.78

Nº10 2 32 32.00 3.30 86.48

Nº 16 1.19 106 106.00 10.94 75.54

Nº20 0.85 72 72.00 7.43 68.11

Nº 30 0.595 77 77.00 7.95 60.17

Nº 50 0.297 198 198.00 20.43 39.73

Nº60 0.25 68 68.00 7.02 32.71

Nº80 0.2 109 109.00 11.25 21.47

Nº 100 0.149 62 62.00 6.40 15.07

Nº 200 0.074 98 98.00 10.11 4.95

Fondo 48 48.00 4.95 0.00

Total 969 969.00 100.00

ENSAYO DE MARSHALL 11 Por: Herbert Daniel Flores

Y.

UNIVERSIDAD NACIONAL DE SAN AGUSTÍN FACULTAD DE INGENIERÍA CIVIL

PROMEDIO

AGREGADO FINO

W

Nº Malla Abertura(mm) retenido(gr) %Retenido %Pas acum

3/8'' 9.51 0.00 0.00 100.00

Nº 4 4.76 10.51 1.13 98.87

Nº 8 2.38 96.11 10.31 88.56

Nº10 2 33.04 3.54 85.01

Nº 16 1.19 104.11 11.17 73.84

Nº20 0.85 70.58 7.57 66.27

Nº 30 0.595 75.58 8.11 58.16

Nº 50 0.297 190.20 20.41 37.75

Nº60 0.25 59.56 6.39 31.36

Nº80 0.2 95.09 10.20 21.16

Nº 100 0.149 66.08 7.09 14.07

Nº 200 0.074 84.58 9.08 4.99

Fondo 46.55 4.99 0.00

Total 932 100.00

COMBINACION GRAVA Y AGREGADO FINO

Combinacion

0.48 0.52 MAC-1 Tipo IVC

TAMIZ Abertura(mm) Combinacion LI LS LI LS

2'' 50.8 100 --- --- --- --- AGR. GRUESO AGR. FINO

1 1/2'' 38.1 100 --- --- --- --- 48.00% 52.00%

1'' 25.4 100 100 100 100 100

3/4'' 19 90.48 80 100 80 100

1/2'' 12.7 62.20 67 85 --- ---

3/8'' 9.51 55.77 60 77 60 80

Nº 4 4.76 51.61 43 54 40 65

Nº 8 2.36 46.13 --- --- 35 50

Nº10 2 44.21 29 45 --- ---

Nº 16 1.19 38.40 --- --- --- ---

Nº20 0.85 34.46 --- --- --- ---

Nº 30 0.595 30.24 --- --- 18 29

Nº 50 0.297 19.63 8 17 13 23

Nº60 0.25 16.31 --- --- --- ---

Nº80 0.2 11.00 --- --- --- ---

Nº 100 0.149 7.32 --- --- 7 15

Nº 200 0.074 2.60 4 8 0 8

Fondo

ENSAYO DE MARSHALL 12 Por: Herbert Daniel Flores

Y.

UNIVERSIDAD NACIONAL DE SAN AGUSTÍN FACULTAD DE INGENIERÍA CIVIL

120

CURVA GRANULOMETRICA

100 MAC-1

80

CURVA GRANULOMETRICA

60

LIM. INF

LIM. SUP

40

20

0

100 10 1 0.1 0.01

120

CURVA GRANULOMETRICA

TIPO IVC

100

80

CURVA GRANULOMETRICA

60

LIM. INF(IVC)

LIM. SUP(IVC)

40

20

0

100 10 1 0.1 0.01

ENSAYO DE MARSHALL 13 Por: Herbert Daniel Flores

Y.

UNIVERSIDAD NACIONAL DE SAN AGUSTÍN FACULTAD DE INGENIERÍA CIVIL

COMBINACION CON GRAVA, AGREGADO FINO, Y FILLER

AG. FINO AG. GRUESO FILLER AG. FINO AG. GRUESO FILLER AG. FINO AG. GRUESO filler

TAMIZ ABERTURA (mm) W RET (g) W RET (g) W RET (g) % RET % RET % RET % PAS. ACUM % PAS. ACUM % PAS. ACUM COMBINACION

1 1/2" 38.1 0.000 0.000 0.000 100.000 100.000 100.000 100.00

1" 25.4 0 0.000 0.000 0.000 100.000 100.000 100.000 100.00

3/4" 19.05 1001.89 0.000 19.835 0.000 100.000 80.165 100.000 90.48

1/2" 12.7 2975.65 0.000 58.912 0.000 100.000 21.252 100.000 62.20

3/8" 9.53 0 676.61 0.000 13.395 0.000 100.000 7.857 100.000 55.77

Nº 4 4.75 10.51 376.34 1.128 7.451 0.000 98.872 0.406 100.000 51.64

Nº 8 2.38 96.11 12.01 10.313 0.238 0.000 88.559 0.168 100.000 46.47

Nº 10 2 33.04 8.51 3.545 0.168 0.000 85.014 0.000 100.000 44.66

Nº 16 1.19 104.11 11.171 0.000 73.843 0.000 100.000 39.18

Nº 20 0.84 70.58 7.573 0.000 66.271 0.000 100.000 35.47

Nº 30 0.6 75.58 8.110 0.000 58.161 0.000 100.000 31.50

Nº 50 0.3 190.20 20.408 0.000 37.753 0.000 100.000 21.50

Nº 60 0.25 59.56 6.390 0.000 31.363 0.000 100.000 18.37

Nº 80 0.18 95.09 10.203 0.000 21.160 0.000 100.000 13.37

Nº 100 0.15 66.08 6 7.090 1.242 14.070 0.000 98.758 9.86

Nº 200 0.075 84.58 19 9.075 3.934 4.995 0.000 94.824 5.29

F 46.55 458 4.995 94.824 0.000 0.000 0.000 0.00

932 5051 483

%AG.GRUESO %AG.FINO %FILLER

48 49 3

COMBINACION FINAL

% PASANTE MAC-1 Tipo IVC

TAMIZ ABERTURA (mm) COMBINACION LI LS LI LS

1 1/2" 38.1 100.00 --- --- --- ---

1" 25.4 100.00 --- --- --- ---

3/4" 19.05 90.48 100 100 100 100

1/2" 12.7 62.20 80 100 80 100

3/8" 9.53 55.77 67 85 --- ---

Nº 4 4.75 51.64 60 77 60 80

Nº 8 2.38 46.47 43 54 40 65

Nº 10 2 44.66 --- --- 35 50

Nº 16 1.19 39.18 29 45 --- ---

Nº 20 0.84 35.47 --- --- --- ---

Nº 30 0.6 31.50 --- --- --- ---

Nº 50 0.3 21.50 --- --- 18 29

Nº 60 0.25 18.37 8 17 13 23

Nº 80 0.18 13.37 --- --- --- ---

Nº 100 0.15 9.86 --- --- --- ---

Nº 200 0.075 5.29 --- --- 7 15

F 0.00 4 8 0 8

ENSAYO DE MARSHALL 14 Por: Herbert Daniel Flores

Y.

UNIVERSIDAD NACIONAL DE SAN AGUSTÍN FACULTAD DE INGENIERÍA CIVIL

120.00

CURVA GRANULOMETRICA

MAC-1

100.00

80.00

% PASANTE

GRANULOME

60.00 TRIA

LIM SUP

40.00

20.00

0.00

100 10 ABERTURA

1 (mm) 0.1 0.01

120 CURVA GRANULOMETRICA

TIPO IVC

100

80

% PASANTE

LIM. INF

60

LIM. SUP

CURVA GRANULOMETRICA

40

20

0

100 10 ABERTURA

1 (mm) 0.1 0.01

ENSAYO DE MARSHALL 15 Por: Herbert Daniel Flores

Y.

UNIVERSIDAD NACIONAL DE SAN AGUSTÍN FACULTAD DE INGENIERÍA CIVIL

GRAVEDAD ESPECÍFICA

DETERMINACION DE LOS PESOS ESPECIFICOS

GRAVA

DATOS DE LABORATORIO :

MUESTRA 1 MUESTRA 2 A= Wsss F1= 2856

W sss (gr) 2882 3151 E= Vmasa + V vacios F2= 3135

W sumerg + W canastilla (gr) 2740 2900 F= Wseco Wb1= 1840

W canastilla (gr) 900 G= Vmasa Wb2= 2000

MUESTRA MUESTRA

1 2

Wsss Wsss

g SSS = *g W g SSS = *g W

Wsss-Wb Wsss-Wb

g SSS = 2.766 gr/cm3 g SSS = 2.738 gr/cm3

Ws Ws

g bulk = *g W g bulk = *g W

Wsss-Wb Wsss-Wb

g bulk = 2.741 gr/cm3 g bulk = 2.724 gr/cm3

Ws Ws

g s= *g W g s= *g W

Ws-Wb Ws-Wb

g s= 2.811 gr/cm3 g s= 2.762 gr/cm3

Wsss-Ws Wsss-Ws

ABS= *100% ABS= *100%

Ws Ws

ABS= 0.910 % ABS= 0.510 %

ENSAYO DE MARSHALL 16 Por: Herbert Daniel Flores

Y.

UNIVERSIDAD NACIONAL DE SAN AGUSTÍN FACULTAD DE INGENIERÍA CIVIL

PESO ESPECIFICO SSSS

2.77+2.74

g prom= 2

= 2.75 gr/cm3

PESO ESPECIFICO BULK

2.74+2.73

g prom= 2

= 2.73 gr/cm3

PESO ESPECIFICO APARENTE

2.81+2.76

g prom= 2

= 2.79 gr/cm3

ABSORCION

% ABSprom= 0.91+0.51

= 0.71 %

2

ARENA

ENSAYO DE MARSHALL 17 Por: Herbert Daniel Flores

Y.

UNIVERSIDAD NACIONAL DE SAN AGUSTÍN FACULTAD DE INGENIERÍA CIVIL

Agr. Fino MUESTRA 1 MUESTRA 2 F

g nominal =

A= Wsss E

B= Wf+agua

C= WF+agua+wss A

g SSS= E

D= WF+agua+wss despues de 24 hrs

E= Vmasa-Vvacios C-D

F= Wseco F

G= Vmas E-(A-F)

g aperente= G

MUESTRA 1 MUESTRA 2

Wfiola+agua 1265 gr Wfiola+agua 1247 gr

Wsss 500 gr Wsss 500 gr

Wfla+ag+ar 1578 gr Wfla+ag+ar 1558 gr

Wseco 496 gr Wseco 496 gr

MUESTRA 1 MUESTRA 2

A 500 500

B 1265 1247

C 1765 1747

D 1578 1558

E 187 189

F 496 496

G 183 185

PROMEDIO

g nominal = 2.652 2.624 gr/cm3 2.638 gr/cm3

g SSS= 2.674 2.646 gr/cm3 2.660 gr/cm3

g aperente= 2.710 2.681 gr/cm3 2.696 gr/cm3

IV. MÉTODO MARSHALL PARA DISEÑO DE MEZCLAS ASFÁLTICAS.

ENSAYO DE MARSHALL 18 Por: Herbert Daniel Flores

Y.

UNIVERSIDAD NACIONAL DE SAN AGUSTÍN FACULTAD DE INGENIERÍA CIVIL

NORMAS: AASHTO T-245, ASTM D-1559

MARCO TEORICO

Muchas agencias usan actualmente el Método Marshall para el diseño de mezclas. Es

desde hace mucho tiempo, el procedimiento más usado para el diseño de Mezclas

Asfálticas en Caliente en el mundo. Esta técnica finalmente fue normalizada como ASTM D

1559, “Resistencia a la fluencia plástica de mezclas bituminosas usando el Aparato de

Marshall”.

El método Marshall es un experimento de laboratorio dirigido al diseño de una adecuada

mezcla asfáltica por medio del análisis de su estabilidad/fluencia y densidad/vacíos.

Una de las virtudes del método Marshall es la importancia que asigna a las propiedades

densidad/vacíos del material asfáltico.

Este análisis garantiza que las proporciones volumétricas de los componentes de la mezcla,

están dentro de rangos adecuados para asegurar una Mezcla Asfáltica en Caliente durable.

Otra ventaja del método es que el equipamiento requerido no es caro y es de fácil manejo,

por lo que, se presta a operaciones de control de calidad a distancia.

Desafortunadamente, muchos ingenieros creen que el método de compactación de

laboratorio por impacto usado en el método Marshall no simula la densificación de la mezcla

que ocurre bajo tránsito en un pavimento real. Más aún, el parámetro de resistencia usado

en éste enfoque, estabilidad Marshall no estima en forma adecuada la resistencia al corte

de la Mezcla Asfáltica en Caliente. Estas dos situaciones pueden resultar en mezclas

asfálticas propensas al ahuellamiento. En consecuencia, se puede concluir que el método

Marshall ha sobrevivido más allá de su utilidad como moderno método de diseño de

mezclas asfálticas.

Este método tradicionalmente se aplica a mezclas asfálticas en caliente, donde el asfalto

ha sido clasificado por penetración o viscosidad, y que contiene agregados con tamaños

máximos de 25.0 mm (1 pulgada o menos). El Método Marshall es una serie de ensayos

que utilizan muestras normalizadas de prueba (probetas) de 64 mm (2.5 pulgadas) de

espesor por 102 mm (4 pulgadas) de diámetro

Una serie de probetas, cada una con la misma combinación de agregados pero con

diferentes contenidos de asfalto, es preparada usando un procedimiento específico para

calentar, mezclar y compactar mezclas asfálticas de agregado. Los dos datos más

importantes del diseño de mezclas del Método Marshall son:

Análisis de la relación de vacíos-densidad,

Prueba de estabilidad-flujo de las muestras compactadas.

Ensayo Marshall

Existen tres procedimientos en el método del ensayo Marshall, estos son:

a) Determinación del peso específico total,

b) Medición de la estabilidad y la fluencia Marshall, y

ENSAYO DE MARSHALL 19 Por: Herbert Daniel Flores

Y.

UNIVERSIDAD NACIONAL DE SAN AGUSTÍN FACULTAD DE INGENIERÍA CIVIL

c) Análisis de la densidad y el contenido de vacíos.

a) Determinación del Peso Específico Total

El peso específico total de cada probeta se determina tan pronto como las probetas

recién compactadas se hayan enfriado a la temperatura ambiente. Esta medición de peso

específico es esencial para un análisis preciso de densidad-vacíos.

b) Ensayos de estabilidad y fluencia

El ensayo de estabilidad está dirigido a medir la resistencia a la deformación de la mezcla.

La fluencia mide la deformación, bajo carga, que ocurre en la mezcla Las mezclas que

tienen valores bajos de fluencia y valores muy altos de estabilidad Marshall son

consideradas demasiado frágiles y rígidas para un pavimento en servicio. Aquellas que

tienen valores altos de fluencia son consideradas demasiado plásticas y tienen tendencia a

deformarse fácilmente bajo las cargas del tránsito

Análisis de Densidad y Vacíos

El propósito del análisis es el de determinar el porcentaje de vacíos en la mezcla

compactada. Una vez que se completan los ensayos de estabilidad y fluencia, se procede a

efectuar un análisis de densidad y vacíos para cada serie de probetas de prueba.

Análisis de Vacíos

Se calcula a partir de los pesos específicos del asfalto y el agregado de la mezcla, con un

margen apropiado para tener en cuenta la cantidad de asfalto absorbido por el agregado;

o directamente mediante un ensayo normalizado efectuado sobre la muestra de mezcla sin

compactar. El peso específico total de las probetas compactadas se determina pesando

las probetas en aire y en agua. La tabla proporciona valores límite de porcentaje de vacíos

según intensidad de tránsito.

Análisis de Peso Unitario

El peso unitario promedio para cada muestra se determina multiplicando el peso específico

total de la mezcla por la densidad del agua 1000 kg/m3 Fotografía Nº 2.7.

Análisis de Vacíos en el Agregado Mineral (VMA)

El VMA es calculado con base en el peso específico total del agregado y se expresa como

un porcentaje del volumen total de la mezcla compactada. Por lo tanto, el VMA puede ser

calculado al restar el volumen del agregado (determinado mediante el peso específico total

del agregado) del volumen total de la mezcla compactada

Análisis de Vacíos Llenos de Asfalto (VFA)

El VFA, es el porcentaje de vacíos ínter granulares entre las partículas de agregado (VMA)

que se encuentran llenos de asfalto. El VMA abarca asfalto y aire, y por lo tanto, el VFA se

ENSAYO DE MARSHALL 20 Por: Herbert Daniel Flores

Y.

UNIVERSIDAD NACIONAL DE SAN AGUSTÍN FACULTAD DE INGENIERÍA CIVIL

calcula al restar los vacíos de aire del VMA, y luego dividiendo por el VMA, y expresando

el valor final como un porcentaje.

Proporciona valores límites de VFA en función de la intensidad de tránsito para el cual de

diseñará la carpeta.

HERRAMIENTAS Y EQUIPOS

Materiales: Filler, Arena, Grava, Cemento asfaltico, parafina, espátula, franelas, balanza,

tapa boca, guantes de cuero, termómetro, cucharon, bandejas

ENSAYO DE MARSHALL 21 Por: Herbert Daniel Flores

Y.

UNIVERSIDAD NACIONAL DE SAN AGUSTÍN FACULTAD DE INGENIERÍA CIVIL

Equipo para sacar las briquetas de los moldes Martillo Marshall

ENSAYO DE MARSHALL 22 Por: Herbert Daniel Flores

Y.

UNIVERSIDAD NACIONAL DE SAN AGUSTÍN FACULTAD DE INGENIERÍA CIVIL

Molde Base

Cocina Equipo (baño maría)

Probeta Marshall Equipo de compactación

PROCEDIMIENTO DE ENSAYO MARSHALL

El primer paso en el método de diseño, es seleccionar un tipo de agregado y un tipo

compatible de asfalto que puedan combinarse para producir las cualidades que se están

ENSAYO DE MARSHALL 23 Por: Herbert Daniel Flores

Y.

UNIVERSIDAD NACIONAL DE SAN AGUSTÍN FACULTAD DE INGENIERÍA CIVIL

buscando para la carpeta (estabilidad, durabilidad, trabajabilidad. resistencia al

deslizamiento, etcétera).

La relación viscosidad-temperatura del cemento asfáltico que va a ser usado debe ser ya

conocida para poder establecer las temperaturas de mezclado y compactación en el

laboratorio.

1.- pesamos la arena, grava, filler y cemento asfaltico, previamente se tuvo q determinar

los porcentajes de todos los componente (grava, arena, filler, cemento asfaltico), este se

repite para cada porcentaje de cemento asfaltico que en nuestro caso empezó de 5.5%

2.-Procedemos a mezclar todos los componentes hasta obtener una mezcla homogénea,

primero se coloca el agregados fino y grueso en una bandeja está a la vez se coloca en

una cocina para simular lo ocurrido en obra luego se echa el filler, estos componentes se

mezclan de tal forma que todas estén revestidas. Paralelamente se va preparando el

cemento asfaltico, cuando los componentes hayan alcanzado una temperatura de 140°C

ENSAYO DE MARSHALL 24 Por: Herbert Daniel Flores

Y.

UNIVERSIDAD NACIONAL DE SAN AGUSTÍN FACULTAD DE INGENIERÍA CIVIL

(la temperatura lo medimos con un termómetro), estos se mezclan conjuntamente hasta que

la mezcla este homogénea

3.- Las mezclas asfálticas calientes se colocan en los moldes pre-calentados Marshall,

como preparación para la compactación, en donde se usa el martillo Marshall de

compactación, el cual también es calentado para que no enfríe la superficie de la mezcla al

golpearla. Las briquetas son compactadas mediante golpes del martillo Marshall de

compactación. El número de golpes del martillo (35, 50 o 75) depende de la cantidad de

tránsito para la cual la mezcla esta siendo

ENSAYO DE MARSHALL 25 Por: Herbert Daniel Flores

Y.

UNIVERSIDAD NACIONAL DE SAN AGUSTÍN FACULTAD DE INGENIERÍA CIVIL

Colocamos papel filtro en la base del molde

4.- Luego extraemos las briquetas de los moldes, y dejamos enfriarlas. Al día siguiente

(ejemplo), procedemos a determinar el peso específico de los especímenes compactados,

para luego determinar su gravedad específica

DETERMINACION DE LOS PESOS ESPECIFICOS DE LOS ESPECIMENES COMPACTADOS

5.-Bañamos con parafina las muestras hasta que no quede vacíos en el espécimen

6.- Pesamos la muestra al aire de todos los especímenes, y luego pesamos las mismas

muestras sumergidas

ENSAYO DE MARSHALL 26 Por: Herbert Daniel Flores

Y.

UNIVERSIDAD NACIONAL DE SAN AGUSTÍN FACULTAD DE INGENIERÍA CIVIL

7.- colocamos en baño maría a todas la muestra por un lapso

de media hora

ENSAYO DE MARSHALL 27 Por: Herbert Daniel Flores

Y.

UNIVERSIDAD NACIONAL DE SAN AGUSTÍN FACULTAD DE INGENIERÍA CIVIL

DETERMINACION DE LA ESTABILIDAD- FLUJO

8.-Ahora procedemos a determinar la estabilidad y el flujo de nuestros especímenes, para

lo cual colocamos el espécimen en la probeta Marshall, y seguidamente lo colocamos en el

equipo compactador, para luego iniciar el ensayo, anotando el flujo y la estabilidad

MEMORIA DE CALCULO

CALCULO DE LA DENSIDAD DE LAS BRIQUETAS

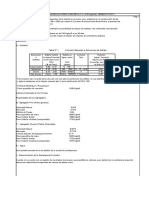

C.A(%) 5.5 6 6.5 7 7.5

Wbriq(gr) 1160.000 1180.000 1160.000 1160.000 1180.000

Wbriq+par(gr) 1180.000 1220.000 1220.000 1220.000 1220.000

Wbriq+par+agu(gr) 520.000 560.000 540.000 540.000 560.000

Vbriq+par(cm3) 660.000 660.000 680.000 680.000 660.000

Wpar(gr) 20.000 40.000 60.000 60.000 40.000

Den par(gr/cm3) 0.870 0.870 0.870 0.870 0.870

Vparafina(cm3) 22.989 45.977 68.966 68.966 45.977

Vbriq(cm3) 637.011 614.023 611.034 611.034 614.023

Den briq(gr/cm3) 1.821 1.922 1.898 1.898 1.922

C.A(%) 5.5 6 7.5

Den briq(gr/cm3) 1.821 1.922 1.922

Eliminamos los porcentajes de 6.5% y 7% ya que esos puntos son errados

ENSAYO DE MARSHALL 28 Por: Herbert Daniel Flores

Y.

UNIVERSIDAD NACIONAL DE SAN AGUSTÍN FACULTAD DE INGENIERÍA CIVIL

2.000 GRAFICO 1

1.980

1.960

1.940

DENSIDAD(gr/cm3)

1.920

1.900

1.880

1.860 CURVA REAL

CURVA CORREGIDA

1.840

1.820

1.800

5 5.5 6 6.5 7 7.5 C.A(%) 8

ESTABILIDAD

corrección 0.76

C.A(%) 5.5 6.5 7 7.5

Lectura(Lb) 1200.000 1442.000 1678.000 1482.000

Estabilidad 1200.000 1442.000 1678.000 1482.000

Estab(corr) 912 1095.92 1275.28 1126.32

1800.000 GRAFICO 2

1700.000

1600.000

1500.000

ESTABILIDAD(lb)

1400.000 ESTABILIDAD

ESTABILIDAD CORREGIDA

1300.000

1200.000

1100.000

1000.000

900.000

5 5.5 6 6.5 7 7.5 C.A(%) 8

ENSAYO DE MARSHALL 29 Por: Herbert Daniel Flores

Y.

UNIVERSIDAD NACIONAL DE SAN AGUSTÍN FACULTAD DE INGENIERÍA CIVIL

FLUJO

C.A.(%) 5.5 6.5 7 7.5

Lectura(Plg) 0.140 0.160 0.165 0.165

Flujo(mm) 3.556 4.064 4.191 4.191

4.300 GRAFICO 3

4.200

4.100

4.000

FLUJO(mm)

3.900

FLUJO

3.800

3.700

3.600

3.500

3.400

5 5.5 6 6.5 7 7.5 C.A(%) 8

ENSAYO DE MARSHALL 30 Por: Herbert Daniel Flores

Y.

UNIVERSIDAD NACIONAL DE SAN AGUSTÍN FACULTAD DE INGENIERÍA CIVIL

DETERMINACION DE PESO ESPECIFICO MAXIMO TEORICO

PESO ESPECIFICO MAXIMO TEORICO O GRAVEDAD

ESPECIFICA MAXIMA TEORICA(G)

%Piedra 45

%arena 52

%filler 3

piedra

g base saturada = 2.75 gr/cm3

g aparente= 2.73 gr/cm3

g bulk= 2.79 gr/cm3

arena

g bulk= 2.638 gr/cm3

g SSS= 2.660 gr/cm3

g aperente= 2.696 gr/cm3

g parafina = 0.870 gr/cm3

g filler apar = 2.860 gr/cm3

g cement. asfalr = 1.070 gr/cm3

COMBINACION DEL MATERIAL EN LA MEZCLA

C.A(%) 5.5 6 6.5 7 7.5

Piedra(%) 42.525 42.3 42.075 41.85 41.625

Arena(%) 49.14 48.88 48.62 48.36 48.1

Filler(%) 2.835 2.82 2.805 2.79 2.775

100 100 100 100 100

C.A(%) 5.5 6 6.5 7 7.5

G 2.5018 2.4842 2.4669 2.4498 2.4329

ENSAYO DE MARSHALL 31 Por: Herbert Daniel Flores

Y.

UNIVERSIDAD NACIONAL DE SAN AGUSTÍN FACULTAD DE INGENIERÍA CIVIL

DETERMINACION DEL PORCENTAJE DE VACIOS

C.A(%) 5.5 6 6.5 7 7.5

Den briq(gr/cm3) 1.821 1.922 1.898 1.898 1.922

% VACIOS 27.2134 22.6425 23.0445 22.5072 21.0109

28.0000 GRAFICO 4

27.0000

26.0000

25.0000

% VACIOS

24.0000

% VACIOS

23.0000

22.0000

21.0000

20.0000

19.0000

5 5.5 6 6.5

%C.A 7 7.5 8

%V DE VACIOS DEL AGREGADO MINERAL

C.A(%) 5.5 6 6.5 7 7.5

%V.M.A 36.4887 33.3295 34.4893 34.8396 34.3934

ENSAYO DE MARSHALL 32 Por: Herbert Daniel Flores

Y.

UNIVERSIDAD NACIONAL DE SAN AGUSTÍN FACULTAD DE INGENIERÍA CIVIL

39.0000 GRAFICO 5

37.0000

35.0000

33.0000

%V.M.A

%V.M.A

31.0000 % V.M.A

29.0000

27.0000

25.0000

5 5.5 6 6.5 7 7.5 %C.A 8

% V.LL.C.C.A

C.A(%) 5.5 6 6.5 7 7.5

% V.LL.C.C.A 25.4197 32.0647 33.1837 35.3977 38.9100

45.0000 GRAFICO 6

40.0000

35.0000

%V.LL.C.C.A

30.0000 %V.LL.C.C.A

25.0000

20.0000

15.0000

5 5.5 6 6.5 7 7.5 %C.A 8

ENSAYO DE MARSHALL 33 Por: Herbert Daniel Flores

Y.

UNIVERSIDAD NACIONAL DE SAN AGUSTÍN FACULTAD DE INGENIERÍA CIVIL

IND. RIG

C.A(%) 5.5 6 6.5 7

Estab(corr) 912 1095.92 1275.28 1126.32

Lectura(Plg) 0.140 0.160 0.165 0.165

IND. RIG(Lb/pulg) 6514.28571 6849.5 7728.9697 6826.18182

7800 GRAFICO 7

7600

7400

IND. RIG(lb/pul)

7200

IND. RIG

7000

6800

6600

6400

5 5.5 6 % C.A 6.5 7 7.5

V). CONCLUSIONES Y RECOMENDACIONES

ENSAYO DE MARSHALL 34 Por: Herbert Daniel Flores

Y.

UNIVERSIDAD NACIONAL DE SAN AGUSTÍN FACULTAD DE INGENIERÍA CIVIL

Los usos granulométricos que mejor se ajustan a nuestra curva son: el MAC-1 y el

tipo IVC, sin embargo la curva granulométrica no encaja en su totalidad a los límites

establecidos por los usos, por ende se recomienda aumentar más agregado fino

para optimizar nuestro agregado

La gravedad especifica obtenida se encuentra en el rango de los valores comunes

para los agregados, sin embargo se recomienda realizar el ensayo del peso

superficialmente seco del agregado fino, de forma cuidadosa ya que este

parámetro es muy difícil de hallar, por ejemplo secar la muestra en sombra para

determinar tal parámetro y no en sol

Los resultados de pesos unitarios de las briquetas no son tan confiables, ya que

nos sale porcentajes de vacíos muy elevados, por lo cual sería incorrecto colocar

este asfalto en una carretera

También es posible que nuestra gravedad máxima teórica nos haya botado

resultados incorrectos, por lo q el % de vacíos es muy elevado

Para la realización del ensayo de Marshall compactar bien las briquetas, para

obtener resultados idóneos

Nuestro asfalto no cumple con el parámetro de estabilidad

Según nuestro grafico de pesos unitarios nuestro porcentaje de asfalto es de

6.5%

ENSAYO DE MARSHALL 35 Por: Herbert Daniel Flores

Y.

UNIVERSIDAD NACIONAL DE SAN AGUSTÍN FACULTAD DE INGENIERÍA CIVIL

ENSAYO DE MARSHALL 36 Por: Herbert Daniel Flores

Y.

UNIVERSIDAD NACIONAL DE SAN AGUSTÍN FACULTAD DE INGENIERÍA CIVIL

ENSAYO DE MARSHALL 37 Por: Herbert Daniel Flores

Y.

También podría gustarte

- Tabla de Significados Basicos LenormandDocumento3 páginasTabla de Significados Basicos LenormandTarot Terapéutico89% (18)

- El DRH de Brasil Cosmopolita - RespuestasDocumento2 páginasEl DRH de Brasil Cosmopolita - Respuestascarlos Eduardo ayala paredes0% (1)

- Diseño de Mezclas de Concreto - Método Walker - LixmathDocumento5 páginasDiseño de Mezclas de Concreto - Método Walker - LixmathGiancarlo Lajo0% (1)

- Ensayo MarshallDocumento19 páginasEnsayo MarshallPierre SalasAún no hay calificaciones

- Resistencia A La Compresion Simple de AsfaltoDocumento20 páginasResistencia A La Compresion Simple de AsfaltoJose Leonel Ramos LAún no hay calificaciones

- Lab 10 - Equivalente de ArenaDocumento5 páginasLab 10 - Equivalente de ArenaAbiezerGonzalesMedinaAún no hay calificaciones

- 5 - Microzonificacion Sismica de La Ciudad de Arequipa - 2Documento15 páginas5 - Microzonificacion Sismica de La Ciudad de Arequipa - 2Xtremozero100% (1)

- Ensayo MarshallDocumento8 páginasEnsayo MarshallLucio VillanuevaAún no hay calificaciones

- Ensayo MarshalDocumento3 páginasEnsayo MarshalAbel Grández VelaAún no hay calificaciones

- Tablas de Diseño de Mezclas de Concreto - Aci PDFDocumento3 páginasTablas de Diseño de Mezclas de Concreto - Aci PDFbalmesAún no hay calificaciones

- Metodos de Estabilizacion de Subrasante PavimentosDocumento20 páginasMetodos de Estabilizacion de Subrasante Pavimentosalexander carpioAún no hay calificaciones

- Informe de Extracción, Granulometría y Resistencia de Mezclas Asfálticas, Mdc-2 - Copia-1Documento4 páginasInforme de Extracción, Granulometría y Resistencia de Mezclas Asfálticas, Mdc-2 - Copia-1Monica Fragoso Vega100% (1)

- Tablas de Diseño de Mezclas de Concreto - Aci PDFDocumento3 páginasTablas de Diseño de Mezclas de Concreto - Aci PDFCarlos Tamayo50% (2)

- Diseno de Puente Losa EstribosDocumento86 páginasDiseno de Puente Losa Estribosmarkos241Aún no hay calificaciones

- (ESTRATIGRAFIA) Huaraz.c-1234Documento8 páginas(ESTRATIGRAFIA) Huaraz.c-1234Enrique MeraAún no hay calificaciones

- Granulometria de Suelos en ExcelDocumento1 páginaGranulometria de Suelos en ExcelRonald ApazaAún no hay calificaciones

- Abrasion Los AngelesDocumento19 páginasAbrasion Los AngelesMarcelino Jancco SarayaAún no hay calificaciones

- Grupo 7 - Mezclas Asfalticas Drenanates-PavimentosDocumento35 páginasGrupo 7 - Mezclas Asfalticas Drenanates-PavimentosBryanReyesMogollonAún no hay calificaciones

- Densidad Rice 10ADocumento6 páginasDensidad Rice 10AVictor OlmedoAún no hay calificaciones

- Diseño FC 280 Puente Chuquibamba PDFDocumento37 páginasDiseño FC 280 Puente Chuquibamba PDFChelsito CH MAún no hay calificaciones

- Tesis Encuadernado PDFDocumento167 páginasTesis Encuadernado PDFLuis S. Espinoza JapaAún no hay calificaciones

- Diseño de Slurry SealDocumento7 páginasDiseño de Slurry Sealjeannette sherilyn0% (1)

- Diseño de Mezclas de Concreto ACI211Documento26 páginasDiseño de Mezclas de Concreto ACI211Wellington Castillo100% (1)

- Peso Especifico o UnitarioDocumento3 páginasPeso Especifico o UnitarioAntony Asto0% (1)

- Rotura de ProvetasDocumento20 páginasRotura de ProvetasbeiconAún no hay calificaciones

- Diseño de Pavimento RigidoDocumento5 páginasDiseño de Pavimento Rigidonelve nuñez bustamanteAún no hay calificaciones

- Trabajo de Mezcla de SuelosDocumento16 páginasTrabajo de Mezcla de Sueloslevin_713Aún no hay calificaciones

- Investigaciones Arena OttawaDocumento29 páginasInvestigaciones Arena Ottawamhg1350% (2)

- Asfalto en Frio Producido en MC y RCDocumento17 páginasAsfalto en Frio Producido en MC y RCBRATAún no hay calificaciones

- Losa Alig Coeficiente Norma PeruanaDocumento11 páginasLosa Alig Coeficiente Norma PeruanaJean Luis PozoAún no hay calificaciones

- Formato Lottman Modificado Sin Aditivo COCACHACRADocumento1 páginaFormato Lottman Modificado Sin Aditivo COCACHACRAjose yucraAún no hay calificaciones

- Diseno de Mezcla para Concreto F C 210 KDocumento30 páginasDiseno de Mezcla para Concreto F C 210 KLuis Lucio Vargas CcolqqueAún no hay calificaciones

- INFORME-concreto DISEÑO DE MEZCLADocumento13 páginasINFORME-concreto DISEÑO DE MEZCLAsteve.pimentel20100% (3)

- Diseno de Carpeta Con Asfalto Reciclado PDFDocumento12 páginasDiseno de Carpeta Con Asfalto Reciclado PDFsolithario27Aún no hay calificaciones

- DISEÑO CONCRETO FC 175Documento12 páginasDISEÑO CONCRETO FC 175RIVERHAREKAún no hay calificaciones

- Analisis GranulometricoDocumento8 páginasAnalisis GranulometricoRafael Chora Laura0% (1)

- Norma E020Documento8 páginasNorma E020Christiam GonzalesAún no hay calificaciones

- Concreto Reciclado Como AgregadoDocumento13 páginasConcreto Reciclado Como AgregadoJeremiMojorovichAún no hay calificaciones

- Dosificacion MarshallDocumento37 páginasDosificacion MarshallAndres Meza100% (1)

- Densidad de Campo 1Documento21 páginasDensidad de Campo 1reneubaldoAún no hay calificaciones

- Densidad de Campo, Método Del Cono de ArenaDocumento16 páginasDensidad de Campo, Método Del Cono de Arenafernandoalvarezo50% (4)

- EjerciciosDocumento1 páginaEjerciciosWashington HValerianoAún no hay calificaciones

- DeflectometriaDocumento13 páginasDeflectometriaEsnaiderDarkAún no hay calificaciones

- QC Emulsiones AsfalticasDocumento29 páginasQC Emulsiones AsfalticasBoris Melgar100% (1)

- Diseño de Mezcla PatronDocumento14 páginasDiseño de Mezcla PatronGustavo YánacAún no hay calificaciones

- Diseño de Mezcla de Concreto 210Documento8 páginasDiseño de Mezcla de Concreto 210superfinalfantasy200Aún no hay calificaciones

- Ensayo Marshall (06-07-99) - 2Documento49 páginasEnsayo Marshall (06-07-99) - 2Freddy GodinoAún no hay calificaciones

- Ejercicios de Combinacion de AgregadosDocumento27 páginasEjercicios de Combinacion de AgregadosShimer Celada Terrones100% (1)

- Formatos Ensayo Mecanica de SueloDocumento27 páginasFormatos Ensayo Mecanica de SueloJenSon BarbozaAún no hay calificaciones

- Diseño de Mezclas 175 y 210Documento9 páginasDiseño de Mezclas 175 y 210Teffy NeyraAún no hay calificaciones

- 2008 - Reciclado de Pavimentos Asfálticos en Frio - 6ºPROCQMADocumento16 páginas2008 - Reciclado de Pavimentos Asfálticos en Frio - 6ºPROCQMAgiorgio05Aún no hay calificaciones

- 14 - Diseño de Mezcla Aci - Con Aditivo - 175Documento3 páginas14 - Diseño de Mezcla Aci - Con Aditivo - 175Kae IngenieríaAún no hay calificaciones

- Ensayo MarshallDocumento23 páginasEnsayo Marshallgeraldine ventura quispeAún no hay calificaciones

- Ensayo de MarshallDocumento38 páginasEnsayo de MarshallElving MendozaAún no hay calificaciones

- Ensayo de MarshallDocumento38 páginasEnsayo de MarshallKels Alvino MedinaAún no hay calificaciones

- Informe Método MarshallDocumento17 páginasInforme Método MarshalljesusAún no hay calificaciones

- Ensayo MarshallDocumento41 páginasEnsayo MarshallMargarita Guerra MedinaAún no hay calificaciones

- Método Marshall para Diseño de Mezclas AsfálticasDocumento19 páginasMétodo Marshall para Diseño de Mezclas AsfálticasMauricio AnguloAún no hay calificaciones

- Final Informe Agregado GranulometricoDocumento34 páginasFinal Informe Agregado GranulometricoCesar FreeSTAún no hay calificaciones

- Peso Volumetrico Suelto y Compacto Del Agregado GruesoDocumento8 páginasPeso Volumetrico Suelto y Compacto Del Agregado Gruesomarinela_tlvAún no hay calificaciones

- Peso Unitario Del Agregado GruesoDocumento13 páginasPeso Unitario Del Agregado GruesoFanny Leidy Choque MarquezAún no hay calificaciones

- Informe Tecno Granulometría de AgregadosDocumento14 páginasInforme Tecno Granulometría de AgregadosJhon LlachoAún no hay calificaciones

- Acabados y remates finales en obra de mampostería, sillería y perpiaño. IEXD0409De EverandAcabados y remates finales en obra de mampostería, sillería y perpiaño. IEXD0409Calificación: 2 de 5 estrellas2/5 (1)

- Estrategia EmpresarialDocumento20 páginasEstrategia EmpresarialHerbert FloresAún no hay calificaciones

- Presupuesto Por Resultados - 1 Primera Semana IntroducciònDocumento25 páginasPresupuesto Por Resultados - 1 Primera Semana IntroducciònHerbert FloresAún no hay calificaciones

- 2 Presupuesto Por ResultadosDocumento57 páginas2 Presupuesto Por ResultadosHerbert FloresAún no hay calificaciones

- Trabajo #01 Clasificadores de Ingresos y GastosDocumento3 páginasTrabajo #01 Clasificadores de Ingresos y GastosHerbert FloresAún no hay calificaciones

- Resolucion 018 GmayspDocumento2 páginasResolucion 018 GmayspHerbert FloresAún no hay calificaciones

- 3 Presupuesto Por Resultados - Fuentes de FinanciamientoDocumento22 páginas3 Presupuesto Por Resultados - Fuentes de FinanciamientoHerbert FloresAún no hay calificaciones

- TDR Servicio de Elaboracion de Plan para Vigilancia-99Documento2 páginasTDR Servicio de Elaboracion de Plan para Vigilancia-99Herbert FloresAún no hay calificaciones

- 8 Acta de Inspeccion de ObraDocumento2 páginas8 Acta de Inspeccion de ObraHerbert FloresAún no hay calificaciones

- Lista de Asistencia de Alumnos Semana 1Documento2 páginasLista de Asistencia de Alumnos Semana 1Herbert FloresAún no hay calificaciones

- T6 Grupo 4Documento15 páginasT6 Grupo 4Herbert FloresAún no hay calificaciones

- Cotizacion #V281 - VierdesDocumento1 páginaCotizacion #V281 - VierdesHerbert FloresAún no hay calificaciones

- T3 Grupo 04Documento14 páginasT3 Grupo 04Herbert FloresAún no hay calificaciones

- Caratulas OkDocumento1 páginaCaratulas OkHerbert FloresAún no hay calificaciones

- 10.1 Memoria de Cálculo de EstructurasDocumento7 páginas10.1 Memoria de Cálculo de EstructurasHerbert FloresAún no hay calificaciones

- Memoria Descriptiva Cobertura VegetalDocumento8 páginasMemoria Descriptiva Cobertura VegetalHerbert FloresAún no hay calificaciones

- TDR Adquisicion de Señalizacion VerticaDocumento4 páginasTDR Adquisicion de Señalizacion VerticaHerbert FloresAún no hay calificaciones

- INFORME SITUACIONAL GMAySP - 2019Documento14 páginasINFORME SITUACIONAL GMAySP - 2019Herbert FloresAún no hay calificaciones

- INFORME DE Conformidad de Servicio SupervisorDocumento1 páginaINFORME DE Conformidad de Servicio SupervisorHerbert Flores100% (1)

- Estudio de Topografia Cob. Vegetal.Documento10 páginasEstudio de Topografia Cob. Vegetal.Herbert FloresAún no hay calificaciones

- Evaluacion de Impacto Ambiental Cobertura Vegetal.Documento24 páginasEvaluacion de Impacto Ambiental Cobertura Vegetal.Herbert FloresAún no hay calificaciones

- Orden de Presentación de Currículum Vitae INEIDocumento1 páginaOrden de Presentación de Currículum Vitae INEIHerbert FloresAún no hay calificaciones

- 5.00 ET Epi 6 MOSCOSO LINARESDocumento3 páginas5.00 ET Epi 6 MOSCOSO LINARESHerbert FloresAún no hay calificaciones

- Info Ing. AguilarDocumento5 páginasInfo Ing. AguilarHerbert FloresAún no hay calificaciones

- 013 - Informe de La OEFADocumento1 página013 - Informe de La OEFAHerbert FloresAún no hay calificaciones

- 12.00 Etmat. Letreros MetalicosDocumento8 páginas12.00 Etmat. Letreros MetalicosHerbert FloresAún no hay calificaciones

- Carta de Requerimientos y ConformidadDocumento3 páginasCarta de Requerimientos y ConformidadHerbert FloresAún no hay calificaciones

- ESPECIFICACIONES TÉCNICAS Tubería Corrugada HDPE DE 32"Documento6 páginasESPECIFICACIONES TÉCNICAS Tubería Corrugada HDPE DE 32"Herbert Flores100% (1)

- Tareos de ObraDocumento44 páginasTareos de ObraHerbert FloresAún no hay calificaciones

- Informe Nº01-2018 de Supervisor de ObraDocumento5 páginasInforme Nº01-2018 de Supervisor de ObraHerbert FloresAún no hay calificaciones

- Los Saberes de La Negación y Las Prácticas de Afirmación Una Vía para La Pedagogización Desde Una Prespectiva Otra en La EscuelaDocumento16 páginasLos Saberes de La Negación y Las Prácticas de Afirmación Una Vía para La Pedagogización Desde Una Prespectiva Otra en La EscuelaCamilo Becker RodriguezAún no hay calificaciones

- Guía 01 - Ciencias Sociales NovenoDocumento6 páginasGuía 01 - Ciencias Sociales NovenoYO JarrabAún no hay calificaciones

- Marco Juridico Bullying PDFDocumento91 páginasMarco Juridico Bullying PDFЭрик ЭрнандесAún no hay calificaciones

- Biodiversidad - Servicios Ecosistemicos de Los Arboles Urbanos de La Av 25Documento20 páginasBiodiversidad - Servicios Ecosistemicos de Los Arboles Urbanos de La Av 25YurfaMilagrosEspinozaMena100% (2)

- Caso Enunciado#5Documento6 páginasCaso Enunciado#5John UrdanetaAún no hay calificaciones

- Memoria Descriptiva Trochas El PorvenirDocumento8 páginasMemoria Descriptiva Trochas El PorvenirIsidro Cordova CordovaAún no hay calificaciones

- Secuencia bILLONDocumento11 páginasSecuencia bILLONMaro AlvarezAún no hay calificaciones

- Luis Serra Vásquez - Los Patrones de Crianza de La Niñez en Nicaragua (Revista Encuentro No. 77 Del 2007)Documento22 páginasLuis Serra Vásquez - Los Patrones de Crianza de La Niñez en Nicaragua (Revista Encuentro No. 77 Del 2007)Juan H. TorresAún no hay calificaciones

- Determinación de La Gravedad API Mediante El PicnometroDocumento6 páginasDeterminación de La Gravedad API Mediante El PicnometroJorfran Pastrano CentenoAún no hay calificaciones

- gm-pr-004 Control de Informacin Documentada1Documento10 páginasgm-pr-004 Control de Informacin Documentada1Yaneth SotoAún no hay calificaciones

- PurismoDocumento12 páginasPurismoLízbeth MartínezAún no hay calificaciones

- Actas de ObraDocumento9 páginasActas de ObraJUAN ESPINOZAAún no hay calificaciones

- El Mapa de La Red Social: Evaluación Del Apoyo Social en La Práctica ClínicaDocumento11 páginasEl Mapa de La Red Social: Evaluación Del Apoyo Social en La Práctica ClínicaRebecaAún no hay calificaciones

- Adquisición y Desarrollo Del CálculoDocumento8 páginasAdquisición y Desarrollo Del CálculoMacarenaValentinaAún no hay calificaciones

- Sílabo LABORATORIO DE ALTA TENSION Mar - Jul 2013Documento4 páginasSílabo LABORATORIO DE ALTA TENSION Mar - Jul 2013Carlos GustavoAún no hay calificaciones

- PCB ActividadCentralU1 Lara VeraDocumento8 páginasPCB ActividadCentralU1 Lara VerazwitchuAún no hay calificaciones

- Taller de AplicacionDocumento5 páginasTaller de AplicacionSebastiam Ulises Achahui CanaAún no hay calificaciones

- El Proceso de Obtención Del Azúcar en INCAUCA SDocumento3 páginasEl Proceso de Obtención Del Azúcar en INCAUCA SCristian Camilo SaavedraAún no hay calificaciones

- PAU UCLM - Álgebra Lineal 08-09Documento3 páginasPAU UCLM - Álgebra Lineal 08-09matejucar8402Aún no hay calificaciones

- ODSDocumento3 páginasODSmabelita HdezAún no hay calificaciones

- Actividad de Puntos Evaluables - Escenario 2 SEGUNDO BLOQUE-TEORICO - PROCESO ADMINISTRATIVO - (GRUPO B01)Documento6 páginasActividad de Puntos Evaluables - Escenario 2 SEGUNDO BLOQUE-TEORICO - PROCESO ADMINISTRATIVO - (GRUPO B01)Maritza Cardenas MartinezAún no hay calificaciones

- PROTOCOLO DE INVESTIGACIÓN - Formato PDFDocumento5 páginasPROTOCOLO DE INVESTIGACIÓN - Formato PDFbrauliorzAún no hay calificaciones

- 3° y 4° Medio Taller de Literatura UnidadDocumento57 páginas3° y 4° Medio Taller de Literatura UnidadsandraAún no hay calificaciones

- 4 DistribucionesDocumento6 páginas4 DistribucionesJose Raul Soto RaymeAún no hay calificaciones

- Tecnicas ExpresivasDocumento4 páginasTecnicas ExpresivasluisAún no hay calificaciones

- T3 Probabilidad y EstadísticaDocumento19 páginasT3 Probabilidad y EstadísticaEvaristoAún no hay calificaciones

- Examen de AgroecologiaDocumento9 páginasExamen de AgroecologiaJhanira Milagros BautistaAún no hay calificaciones

- Cálculo Sistema Fotovoltaico OFF-GRIDDocumento4 páginasCálculo Sistema Fotovoltaico OFF-GRIDLedred1Aún no hay calificaciones