0% encontró este documento útil (0 votos)

243 vistas14 páginasMetodología Estandarizada de Mantenimiento

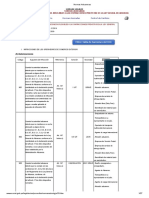

Este documento presenta un resumen de una ponencia sobre la gestión y operación del mantenimiento industrial bajo la metodología RAM. Propone un enfoque sistémico con cuatro niveles: instrumental, operacional, táctico y estratégico. Los tres elementos fundamentales de un sistema de mantenimiento son las personas que ofrecen el servicio, las personas que lo requieren, y el parque industrial donde se presta. Se analizan las interacciones entre estos elementos y las áreas del conocimiento como la mantenibilidad que regulan la estructura del sistema.

Cargado por

JhonAlexRiveroDerechos de autor

© © All Rights Reserved

Nos tomamos en serio los derechos de los contenidos. Si sospechas que se trata de tu contenido, reclámalo aquí.

Formatos disponibles

Descarga como PDF, TXT o lee en línea desde Scribd

0% encontró este documento útil (0 votos)

243 vistas14 páginasMetodología Estandarizada de Mantenimiento

Este documento presenta un resumen de una ponencia sobre la gestión y operación del mantenimiento industrial bajo la metodología RAM. Propone un enfoque sistémico con cuatro niveles: instrumental, operacional, táctico y estratégico. Los tres elementos fundamentales de un sistema de mantenimiento son las personas que ofrecen el servicio, las personas que lo requieren, y el parque industrial donde se presta. Se analizan las interacciones entre estos elementos y las áreas del conocimiento como la mantenibilidad que regulan la estructura del sistema.

Cargado por

JhonAlexRiveroDerechos de autor

© © All Rights Reserved

Nos tomamos en serio los derechos de los contenidos. Si sospechas que se trata de tu contenido, reclámalo aquí.

Formatos disponibles

Descarga como PDF, TXT o lee en línea desde Scribd