Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Sistema Scada

Cargado por

Jose Guillermo Garcia HerreraTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Sistema Scada

Cargado por

Jose Guillermo Garcia HerreraCopyright:

Formatos disponibles

SISTEMA SCADA

SCADA, acrónimo de Supervisory Control And Data Acquisition (Supervisión, Control y Adquisición de Datos) es

un software para ordenadores que permite controlar y supervisar procesos industriales a distancia. Facilita

retroalimentación en tiempo real con los dispositivos de campo (sensores y actuadores), y controla el proceso

automáticamente. Provee de toda la información que se genera en el proceso productivo (supervisión, control calidad,

control de producción, almacenamiento de datos, etc.) y permite su gestión e intervención.

La realimentación, también denominada retroalimentación o feedback es, en una organización, el proceso de compartir

observaciones, preocupaciones y sugerencias, con la intención de recabar información, a nivel individual o colectivo,

para mejorar o modificar diversos aspectos del funcionamiento de una organización. La realimentación tiene que ser

bidireccional de modo que la mejora continua sea posible, en el escalafón jerárquico, de arriba para abajo y de abajo

para arriba.

En la teoría de control, la realimentación es un proceso por el que una cierta proporción de la señal de salida de un

sistema se redirige de nuevo a la entrada. Esto es de uso frecuente para controlar el comportamiento dinámico del

sistema. Los ejemplos de la realimentación se pueden encontrar en la mayoría de los sistemas complejos, tales como

ingeniería, arquitectura, economía, sociología y biología.}

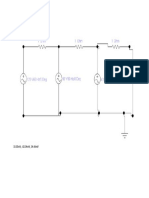

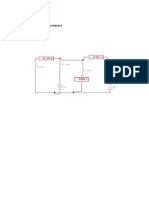

Esquema de un sistema típico

Este esquema es un ejemplo de la aplicación del sistema SCADA en áreas industriales. Estas áreas pueden ser:

Monitorizar procesos químicos, físicos o de transporte en sistemas de suministro de agua, para controlar la

generación y distribución de energía eléctrica, de gas o en oleoductos y otros procesos de distribución.

Gestión de la producción (facilita la programación de la fabricación).

Mantenimiento (proporciona magnitudes de interés tales para evaluar y determinar modos de fallo, MTBF,

índices de Fiabilidad, entre otros).

Control de Calidad (proporciona de manera automatizada los datos necesarios para calcular índices de

estabilidad de la producción CP y CPk, tolerancias, índice de piezas NOK/OK, etc.

Administración (actualmente pueden enlazarse estos datos del SCADA con un servidor ERP (Enterprise

Resource Planning o sistema de planificación de recursos empresariales), e integrarse como un módulo más).

Tratamiento histórico de información (mediante su incorporación en bases de datos).

DEFINICIONES DEL SISTEMA SCADA

Supervisión: acto de observar el trabajo o tareas de otro (individuo o máquina) que puede no conocer el tema en

profundidad, supervisar no significa el control sobre el otro, sino el guiarlo en un contexto de trabajo, profesional o

personal, es decir con fines correctivos y/o de modificación.

Automática: ciencia tecnológica que busca la incorporación de elementos de ejecución autónoma que emulan el

comportamiento humano o incluso superior.

Principales familias: autómatas, robots, controles de movimiento, adquisición de datos, visión artificial, etc.

PLC: Programmable Logic Controller, Controlador Lógico Programable.

PAC: Programmable Automation Controller, Controlador de Automatización Programable.

Un sistema SCADA incluye un hardware de señal de entrada y salida, controladores, interfaz hombre-máquina (HMI),

redes, comunicaciones, base de datos y software.

El término SCADA usualmente se refiere a un sistema central que monitoriza y controla un sitio completo o una parte de

un sitio que nos interesa controlar (el control puede ser sobre máquinas en general, depósitos, bombas, etc.) o

finalmente un sistema que se extiende sobre una gran distancia (kilómetros / millas). La mayor parte del control del sitio

es en realidad realizada automáticamente por una Unidad Terminal Remota (UTR), por un Controlador Lógico

Programable (PLC) y más actualmente por un Controlador de Automatización Programable (PAC). Las funciones de

control del servidor están casi siempre restringidas a reajustes básicos del sitio o capacidades de nivel de supervisión.

Por ejemplo un PLC puede controlar el flujo de agua fría a través de un proceso, pero un sistema SCADA puede

permitirle a un operador cambiar el punto de consigna (set point) de control para el flujo, y permitirá grabar y mostrar

cualquier condición de alarma como la pérdida de un flujo o una alta temperatura. La realimentación del lazo de control

es cerrada a través del RTU o el PLC; el sistema SCADA monitoriza el desempeño general de dicho lazo. El sistema

SCADA también puede mostrar gráficas con históricos, tablas con alarmas y eventos, permisos y accesos de los

usuarios...

Necesidades de la supervisión de procesos:

Limitaciones de la visualización de los sistemas de adquisición y control.

Control software. Cierre de lazo del control.

Recoger, almacenar y visualizar la información.

También podría gustarte

- Código Limpio Manual de Estilo para El Desarrollo Ágil de Software (Spanish 2012) PDFDocumento452 páginasCódigo Limpio Manual de Estilo para El Desarrollo Ágil de Software (Spanish 2012) PDFDonald CajinaAún no hay calificaciones

- Instalación de equipos y elementos de sistemas de automatización industrial. ELEM0311De EverandInstalación de equipos y elementos de sistemas de automatización industrial. ELEM0311Calificación: 2 de 5 estrellas2/5 (1)

- Practica 1 Laboratorio de DSM FimeDocumento18 páginasPractica 1 Laboratorio de DSM FimeEfrain VigilAún no hay calificaciones

- Ensayo de SCADADocumento3 páginasEnsayo de SCADAJesus Eliecer Barros Tapias100% (3)

- Sistemas SCADA en sistemas eléctricos de potenciaDocumento18 páginasSistemas SCADA en sistemas eléctricos de potenciaEduardo Rolando Tenelema YanezAún no hay calificaciones

- Instrumentación y control en instalaciones de proceso, energía y servicios auxiliares. QUIE0108De EverandInstrumentación y control en instalaciones de proceso, energía y servicios auxiliares. QUIE0108Aún no hay calificaciones

- Formato Nuevo 5s - 02Documento5 páginasFormato Nuevo 5s - 02Angela FreireAún no hay calificaciones

- SCADADocumento19 páginasSCADABautista GioAún no hay calificaciones

- Scad ADocumento41 páginasScad AWilson CuevaAún no hay calificaciones

- Sistemas SCDADocumento10 páginasSistemas SCDAIsrael MedinaAún no hay calificaciones

- Scada Supervision y ControlDocumento26 páginasScada Supervision y ControlJuan RomeroAún no hay calificaciones

- SCADA - Wikipedia, La Enciclopedia LibreDocumento8 páginasSCADA - Wikipedia, La Enciclopedia Libremario0701Aún no hay calificaciones

- I3 E4 5°eDocumento15 páginasI3 E4 5°eluis angelAún no hay calificaciones

- Control de Supervisión y Adquisición de DatosDocumento34 páginasControl de Supervisión y Adquisición de DatosHector Miguel Portillo ViscarraAún no hay calificaciones

- Introducción al SCADADocumento50 páginasIntroducción al SCADAGaray Nieto TaylorAún no hay calificaciones

- SCADADocumento4 páginasSCADAFranz Carlos Conalde TejerinaAún no hay calificaciones

- Conceptos Básicos Del Sistema ScadaDocumento6 páginasConceptos Básicos Del Sistema ScadaJosé BeeckerAún no hay calificaciones

- Sala de ControlDocumento2 páginasSala de Controlbryan hcAún no hay calificaciones

- Sistemas Scada IntroduccionDocumento57 páginasSistemas Scada Introduccionbryan cuevaAún no hay calificaciones

- Sistema ScadaDocumento59 páginasSistema ScadaAlvaro GarciiaAún no hay calificaciones

- Sistema ScadaDocumento59 páginasSistema ScadaSonia Vega BarrantesAún no hay calificaciones

- Sistema SCADADocumento7 páginasSistema SCADAJoHn Cedeño Arcos100% (1)

- Sitema Scada DiapositivasDocumento17 páginasSitema Scada DiapositivasNicolas Ramiro Lopez RafaelAún no hay calificaciones

- Sistema ScadaDocumento15 páginasSistema ScadaYEISON HUARACHA TUPACAún no hay calificaciones

- Hmi y Scada DiferenciaDocumento2 páginasHmi y Scada DiferenciaAne VillaAún no hay calificaciones

- Sistemas SCADADocumento4 páginasSistemas SCADAmalc1989Aún no hay calificaciones

- Sistema ScadaDocumento3 páginasSistema ScadaEdlyn RamirezAún no hay calificaciones

- Resumen de Funciomiento de Un Sistema SCADA.Documento5 páginasResumen de Funciomiento de Un Sistema SCADA.Jose Angel AdamesAún no hay calificaciones

- Diferencia Entre Scada y HmiDocumento1 páginaDiferencia Entre Scada y HmiEduardo Vega ChavezAún no hay calificaciones

- Grados de AutomatizaciónDocumento7 páginasGrados de AutomatizaciónAdam VargasAún no hay calificaciones

- Resumen Sistema ScadaDocumento5 páginasResumen Sistema ScadaJulio Cesar Jimenez CalopinoAún no hay calificaciones

- Scada PONENCIADocumento90 páginasScada PONENCIAALEXANDER PAUL LIQUINCHANA MARTINEZAún no hay calificaciones

- Scada 01Documento36 páginasScada 01ALEXANDER PAUL LIQUINCHANA MARTINEZAún no hay calificaciones

- TEMA 6.1,6.2 Sistemas ScadaDocumento15 páginasTEMA 6.1,6.2 Sistemas ScadaDaniel Eduardo JrzAún no hay calificaciones

- Reporte SCADA EJPDocumento4 páginasReporte SCADA EJPEmanuel Juárez PérezAún no hay calificaciones

- Funciones y Prestaciones Del Sistema ScadaDocumento4 páginasFunciones y Prestaciones Del Sistema ScadaNando Villanueva Paye0% (2)

- Sistema ScadaDocumento19 páginasSistema ScadaKevin Sanchez HuertaAún no hay calificaciones

- ScadaDocumento17 páginasScadaAlvaro AndradeAún no hay calificaciones

- Orlando Rodriguez SCADA y Control DistribuidoDocumento11 páginasOrlando Rodriguez SCADA y Control DistribuidoORLANDO RODRIGUEZAún no hay calificaciones

- Informática IndustrialDocumento7 páginasInformática IndustrialIvan MoránAún no hay calificaciones

- ENSAYODocumento4 páginasENSAYOMiguel FigueroaAún no hay calificaciones

- Modelo Scada de Planta de Agua SedapalDocumento11 páginasModelo Scada de Planta de Agua SedapalcamenAún no hay calificaciones

- Plataforma Scada Primera UnidadDocumento54 páginasPlataforma Scada Primera UnidadEsteban ÁlvarezAún no hay calificaciones

- Telemetria - Scada y DCSDocumento34 páginasTelemetria - Scada y DCSHelen Cardozo SerranoAún no hay calificaciones

- SCADADocumento33 páginasSCADACristian RequinAún no hay calificaciones

- CONTROLADOR LÓGICO PROGRAMABLE PLCDocumento16 páginasCONTROLADOR LÓGICO PROGRAMABLE PLCAngelica GonzalezAún no hay calificaciones

- Visualización y Control de Procesos Automatizados. RESV.Documento4 páginasVisualización y Control de Procesos Automatizados. RESV.Rudy Eduardo Serra VillegasAún no hay calificaciones

- ACTUADORESDocumento5 páginasACTUADORESDavid SandovalAún no hay calificaciones

- Dialnet LosSistemasSCADAEnLaAutomatizacionIndustrial 5280242 PDFDocumento12 páginasDialnet LosSistemasSCADAEnLaAutomatizacionIndustrial 5280242 PDFAnderson RodríguezAún no hay calificaciones

- Control de Procesos IndustrialesDocumento33 páginasControl de Procesos IndustrialesccancinohAún no hay calificaciones

- Control de ProcesosDocumento18 páginasControl de ProcesosJosua Yair Castañeda LariosAún no hay calificaciones

- Sistema ScadaDocumento5 páginasSistema ScadaJorge CaballeroAún no hay calificaciones

- Fundamentos Del Sistema ScadaDocumento2 páginasFundamentos Del Sistema ScadaNico GallegosAún no hay calificaciones

- Componentes de Un Sistema SCADADocumento9 páginasComponentes de Un Sistema SCADAJorge SandokanAún no hay calificaciones

- Sistema SCADADocumento15 páginasSistema SCADANicolas Ramiro Lopez RafaelAún no hay calificaciones

- Foro Curso Control Pro Ind A ScadaDocumento8 páginasForo Curso Control Pro Ind A ScadaNoemi Huancas CorreaAún no hay calificaciones

- Investigacion de Sistemas de Automatizacion. by CesarDocumento7 páginasInvestigacion de Sistemas de Automatizacion. by CesarCesar J. JimenezAún no hay calificaciones

- Controlar Sistemas Automáticos Mediante Un Sistema SCADADocumento5 páginasControlar Sistemas Automáticos Mediante Un Sistema SCADAJuan Carlos Martinez ReynaAún no hay calificaciones

- SCADADocumento9 páginasSCADAJesúsAún no hay calificaciones

- Automatización en Refinería de PetróleoDocumento15 páginasAutomatización en Refinería de PetróleoMarvil Raul Cieza CastilloAún no hay calificaciones

- Proyecto DigitalesDocumento13 páginasProyecto DigitalesJoanna GoncalvezAún no hay calificaciones

- Clase1 SCADA Unidad 1Documento50 páginasClase1 SCADA Unidad 1Jose TomassettiAún no hay calificaciones

- Procesos auxiliares de fabricación en el mecanizado por corte y conformado. FMEH0209De EverandProcesos auxiliares de fabricación en el mecanizado por corte y conformado. FMEH0209Aún no hay calificaciones

- Guia 4 DiagramasDocumento2 páginasGuia 4 DiagramasJose Guillermo Garcia HerreraAún no hay calificaciones

- Actividad 3Documento3 páginasActividad 3perkeusAún no hay calificaciones

- Guia 4 DiagramasDocumento2 páginasGuia 4 DiagramasJose Guillermo Garcia HerreraAún no hay calificaciones

- Actividad 2Documento3 páginasActividad 2luisalbertocor5Aún no hay calificaciones

- Actividad 2Documento3 páginasActividad 2luisalbertocor5Aún no hay calificaciones

- Inversion de Giro en Un MotorDocumento14 páginasInversion de Giro en Un MotorJose Guillermo Garcia HerreraAún no hay calificaciones

- EJERCICIOS DE SISTEMAS CombinacionalesDocumento7 páginasEJERCICIOS DE SISTEMAS CombinacionalesJulio Ignacio Costas ÁlvarezAún no hay calificaciones

- Actividad 4Documento4 páginasActividad 4Maria Antonieta Mazo MAún no hay calificaciones

- Problemas Circuitos Combinacionales 0506Documento6 páginasProblemas Circuitos Combinacionales 0506Abner Isaac RomeroAún no hay calificaciones

- Actividad 2 Unidad 2Documento12 páginasActividad 2 Unidad 2Jose Guillermo Garcia HerreraAún no hay calificaciones

- Introduccion Al GrafcetDocumento10 páginasIntroduccion Al GrafcetJose Guillermo Garcia HerreraAún no hay calificaciones

- Actividad 4 Zelio Soft Juan ChaconDocumento13 páginasActividad 4 Zelio Soft Juan ChaconJuanHumbertoChacon0% (1)

- El SINA ESDocumento3 páginasEl SINA ESJose Guillermo Garcia HerreraAún no hay calificaciones

- Actividad 3Documento3 páginasActividad 3perkeusAún no hay calificaciones

- Guia 4 DiagramasDocumento2 páginasGuia 4 DiagramasJose Guillermo Garcia HerreraAún no hay calificaciones

- Taller 1Documento10 páginasTaller 1Jose Guillermo Garcia HerreraAún no hay calificaciones

- Actividad 2Documento3 páginasActividad 2luisalbertocor5Aún no hay calificaciones

- BateriasDocumento1 páginaBateriasJose Guillermo Garcia HerreraAún no hay calificaciones

- Guia 3 Controles de MandoDocumento4 páginasGuia 3 Controles de MandoJose Guillermo Garcia HerreraAún no hay calificaciones

- 424 PDFDocumento13 páginas424 PDFAnderson Jair Velandia PiraquiveAún no hay calificaciones

- Paso 5Documento4 páginasPaso 5Jose Guillermo Garcia HerreraAún no hay calificaciones

- Emplear Materiales y Diseños EspecificosDocumento1 páginaEmplear Materiales y Diseños EspecificosJose Guillermo Garcia HerreraAún no hay calificaciones

- Grupo 24 Tarea 3Documento15 páginasGrupo 24 Tarea 3Jose Guillermo Garcia HerreraAún no hay calificaciones

- Circuito Plasmado en WorbenchDocumento1 páginaCircuito Plasmado en WorbenchJose Guillermo Garcia HerreraAún no hay calificaciones

- Formato para Consignar Los Factores de RiesgoDocumento6 páginasFormato para Consignar Los Factores de RiesgoJose Guillermo Garcia HerreraAún no hay calificaciones

- Activity 1 DiagnosisDocumento9 páginasActivity 1 DiagnosisJose Guillermo Garcia HerreraAún no hay calificaciones

- Calculo de Huella de CarbonoDocumento2 páginasCalculo de Huella de CarbonoJose Guillermo Garcia HerreraAún no hay calificaciones

- Evidencia Induccion Matematicas 2Documento5 páginasEvidencia Induccion Matematicas 2Jose Guillermo Garcia HerreraAún no hay calificaciones

- DeterminantesDocumento9 páginasDeterminantesJose Guillermo Garcia HerreraAún no hay calificaciones

- Circuito Plasmado en Worbench 1Documento1 páginaCircuito Plasmado en Worbench 1Jose Guillermo Garcia HerreraAún no hay calificaciones

- Antivirus 2Documento2 páginasAntivirus 2Hans Erick Neumann OyarzoAún no hay calificaciones

- SIG y TeledetecciónDocumento111 páginasSIG y TeledetecciónKai YuanAún no hay calificaciones

- Manual SAP ERPDocumento34 páginasManual SAP ERPDIXON JAVIER MONASTOQUE ROMEROAún no hay calificaciones

- Magadán Lengua 2Documento52 páginasMagadán Lengua 2Herrera GabrielaAún no hay calificaciones

- Generador sintáctico Yacc y JavaCCDocumento18 páginasGenerador sintáctico Yacc y JavaCCMiguel Castillo LópezAún no hay calificaciones

- Serie Dataflows en Power BIDocumento4 páginasSerie Dataflows en Power BIEdward CarrascalAún no hay calificaciones

- Ejercicios Practica Norma PDFDocumento3 páginasEjercicios Practica Norma PDFJ Luis Carballo LacayoAún no hay calificaciones

- Practica SSW05Documento32 páginasPractica SSW05lghilardi79Aún no hay calificaciones

- Guia Examen de Suficiencia A2 para Ingreso A MaestríasDocumento2 páginasGuia Examen de Suficiencia A2 para Ingreso A MaestríasSTRAGONAún no hay calificaciones

- Pedestrian Detection at Daytime and Nighttime Conditions Based On YOLO-v5 Detección de Peatones en El Día y en La Noche Usando YOLO-v5Documento11 páginasPedestrian Detection at Daytime and Nighttime Conditions Based On YOLO-v5 Detección de Peatones en El Día y en La Noche Usando YOLO-v5Kamal HajariAún no hay calificaciones

- SenasaDocumento2 páginasSenasaRóger Rodríguez0% (1)

- Examen de Práctica de Word 2016 1Documento12 páginasExamen de Práctica de Word 2016 1??Aún no hay calificaciones

- Estructura Básica de LATEXDocumento3 páginasEstructura Básica de LATEXLuis Pacovilca ArhuataAún no hay calificaciones

- Manual Activos Fijos - Nisira v.1.1Documento31 páginasManual Activos Fijos - Nisira v.1.1Anonymous aJpofkrAún no hay calificaciones

- Taller Tablas Julieth 1Documento237 páginasTaller Tablas Julieth 1Julieth RodriguezAún no hay calificaciones

- Tarea Nº1 - Reneé EspinozaDocumento7 páginasTarea Nº1 - Reneé EspinozaRenee EspinozaAún no hay calificaciones

- Evaluación cableado estructuradoDocumento4 páginasEvaluación cableado estructuradoGerson Lacho ChanchaAún no hay calificaciones

- Temario Del Cliclo Escolar Informatica 2021-2022Documento34 páginasTemario Del Cliclo Escolar Informatica 2021-2022Cristian CruzAún no hay calificaciones

- 05temario de Informática y ComunicacionesDocumento168 páginas05temario de Informática y ComunicacionesSonia PradoAún no hay calificaciones

- El Ex de Miare - DALASReview. Ecce Homo. - Página 2555Documento15 páginasEl Ex de Miare - DALASReview. Ecce Homo. - Página 2555tekrisu relentikusAún no hay calificaciones

- CC-RG-24 Protocolo de Prueba Hidraulica - Desagüe Vs 01Documento1 páginaCC-RG-24 Protocolo de Prueba Hidraulica - Desagüe Vs 01James Montero RojasAún no hay calificaciones

- Introducción a la solución de problemas y soporte de hardwareDocumento2 páginasIntroducción a la solución de problemas y soporte de hardwareWOLIVERA3345Aún no hay calificaciones

- Dividir Texto en Columnas, Quitar DuplicadosDocumento12 páginasDividir Texto en Columnas, Quitar DuplicadosYsa BuenoAún no hay calificaciones

- El Engaño de Las IlusionesDocumento14 páginasEl Engaño de Las IlusionesEdith GavilanAún no hay calificaciones

- Lista de CotejoDocumento1 páginaLista de CotejoBUSTAMANTE CANVA100% (1)

- Tipos de Particiones en UbuntuDocumento7 páginasTipos de Particiones en UbuntuHiylsk RzkAún no hay calificaciones

- Ortho Parts Vs Reconstruction TilingDocumento4 páginasOrtho Parts Vs Reconstruction Tilingabl_ph7Aún no hay calificaciones