Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Flujogramas

Cargado por

Lizeth Palacios Gonzales0 calificaciones0% encontró este documento útil (0 votos)

123 vistas9 páginasFlujogramas de alimentos

Título original

flujogramas

Derechos de autor

© © All Rights Reserved

Formatos disponibles

PDF, TXT o lea en línea desde Scribd

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoFlujogramas de alimentos

Copyright:

© All Rights Reserved

Formatos disponibles

Descargue como PDF, TXT o lea en línea desde Scribd

0 calificaciones0% encontró este documento útil (0 votos)

123 vistas9 páginasFlujogramas

Cargado por

Lizeth Palacios GonzalesFlujogramas de alimentos

Copyright:

© All Rights Reserved

Formatos disponibles

Descargue como PDF, TXT o lea en línea desde Scribd

Está en la página 1de 9

Descripción del proceso:

1. Recepción de leche: la leche llegará a la planta en porongos de aluminio. Esta deberá

ser de buena calidad, con bajo contenido de microorganismos u otras sustancias

contaminantes, su porcentaje de grasa debe estar entre 3.8 y 4.2%, y debe mantenerse

siempre a temperatura inferior a 15°C, lo ideal es 4°C hasta su pasteurización.

2. Pasteurización de leche: se llena el tanque de 500 litros con la leche debidamente

analizada. Los quesos deben ser elaborados con leche pasteurizada, para ello la leche

es calentada hasta 72°C por 15 s (pasteurización rápida) o hasta 63°C por 30 min

(pasteurización lenta), con la finalidad de destruir los gérmenes patógenos causantes

de enfermedades.

3. Adición de cloruro de calcio: Añadir 20 g por cada 100 L, ello ayuda a restablecer

el calcio de la leche.

4. Adición del cuajo: Anadir 2,5 g por cada 100 L de leche. El cuajo permite la

coagulación en un tiempo determinado. La temperatura nunca debe ser superior a

35°C, de lo contrario, impediría la acción de las enzimas del cuajo. La cuajada

consiste en la precipitación de las micelas de caseína que forma un gel que retiene

glóbulos de grasa, agua y sales. Si el cuajo se añade en exceso, la coagulación será

más rápida pero el rendimiento del queso será menor (debido a la pérdida de proteínas

en el suero), la cuajada retendrá más suero internamente y el queso tendrá mal

desuerado y presentará un sabor amargo.

5. Coagulación: Dejar en reposo y esperar que se produzca la coagulación, la cual

dependerá de la fuerza del cuajo empleado.

6. Corte de Cuajada: Después de que ha transcurrido el tiempo de coagulación,

proceder al corte de la cuajada. Esta fase consiste en el corte o división de la cuajada

(mediante las liras) en granos más pequeños para favorecer el desuerado. El tamaño

de corte es de 1 cm3.

7. Primer agitado: Debe ser lento y suave, levantar la cuajada haciendo uso de palas

durante 10 a 15 min.

8. Desuerado: Eliminar el suero hasta dejar las 2/3 partes de recipiente, luego agregar

agua caliente (70°C a 75°C) hasta elevar la temperatura a 37°C.

9. Segundo agitado: Realizar un segundo agitado por un periodo de tiempo de 15 a 20

min. Debe ser más enérgico y prolongado.

10. Desuerado: Eliminar el suero hasta llegar al nivel de los trozos de la cuajada.

11. Salado: Agregar 1,5 kg. por cada 100 kg. de queso, se agita y se deja reposar por 8

min, agitar a los 4 min.

12. Moldeado: Consiste en llenar los moldes con los granos de cuajada, luego colocar

una tela en el molde y realizar presión para eliminar el suero, facilitando la unión

entre los granos de la cuajada, después de 30 min efectuar un volteo para facilitar la

salida del suero retenido en el queso.

13. Empacado: El empaquetado es necesario por varias razones: Proteger de

fenómenos exteriores perjudiciales tales como los ataques de insectos, malos olores,

ataques de microorganismos etc. Dotar de una apariencia atractiva para el

consumidor.

14. Almacenamiento: En refrigeración de 2 a 5 °C.

DIAGRAMA DE FLUJO DE ELABORACIÓN

DE ATÚN

Descripción del proceso:

1. Recepción: El atún a ser procesado es suministrado a la planta proveniente de una

flota atunera y es revisado por un inspector de control de calidad para su evaluación.

2. Clasificación: El atún es clasificado de acuerdo con peso en kilogramos y con la

especie.

3. Lavado: Una vez el pescado en la planta, se procede a eliminar las materias extrañas

tales como la basura, tierra, lodo, roca, otras especies marinas, con cantidades

suficientes de agua limpia con una temperatura de 5 ºC.

4. Corte y Eviscerado: Se efectúa cuando el tejido muscular aún es firme con el fin de

evitar pérdida de producto aprovechable. El corte depende del tamaño del atún y de

la dimensión de la pieza que se desea obtener. Luego se limpia retirando

cuidadosamente las vísceras, posteriormente pasan a la siguiente fase.

5. Lavado: Se lavan los trozos provenientes del corte con abundante agua a temperatura

ambiente para eliminar residuos de sangre, vísceras y otras partes.

6. Cocción: La cocción lo realiza los cocinadores, a una temperatura de 100°C, 12 PSI

(libras/pulgadas2) por un tiempo de 4 horas para atunes con tamaño-peso de 80 libras.

7. Descabezado/despellejado y limpieza: Luego del enfriamiento respectivo, las

bandejas que contienen el pescado se colocarán al borde de las mesas donde el

personal destinado a esta tarea hace la separación manual primeramente la cabeza del

cuerpo y luego con cuchillos se realiza el raspado o quitado de la piel, sacado de

espinas y sangre, para obtener lomos atún limpios y de excelente calidad. Los lomos

quedan listos para ser empacados. La piel, espinas y grasa se utilizan para producir

harina de pescado, materia prima para la producción de alimentos para animales.

8. Envasado: Una vez el atún limpio se coloca manualmente en los canales horizontales

de la máquina llenadora/cortadora para ser empacados y cortados de una forma

automática en envases sanitarios, cuyo formato depende de la presentación estipulada

a producirse previamente. Se controla constantemente el peso de las latas.

9. Dosificación de líquido de cobertura: Al atún empacado se le adiciona una dosis de

salmuera y luego el líquido de cobertura (agua o aceite), a una temperatura entre 60 -

80 °C. La adición del líquido de cobertura sirve como medio de transmisión de calor

y eliminar algunas bacterias que pudieran estar presentes; controlándose el espacio

de cabeza.

10. Sellado y lavado: Los envases son cerrados herméticamente para garantizar en gran

medida la vida útil del producto. Esta operación es realizada de forma automática y

la tapa es codificada previamente para la identificación del lote correspondiente.

El sellado debe ser realizado con pruebas de doble cierre y de vacío a las latas y

regulando la máquina de sellado cuando se encuentren daños en las latas.

Los envases ya cerrados se lavan con agua a presión y a una temperatura de 50 a 70

°C para eliminar remanentes de líquido de cobertura en la superficie del conjunto

envase/tapa.

11. Esterilización: Es la fase más importante del proceso donde el producto es sometido

a la acción del vapor directo a una temperatura de 116.7°C, 12.5 PSI

(libras/pulgadas2) por un tiempo de 60 minutos, con la finalidad de reducir la carga

microbiana a niveles seguros (en un 90% de la carga inicial).

12. Escurrido y Secado: Una vez esterilizadas, enfriadas y escurridas las latas son

secadas.

13. Etiquetado y embalaje: El etiquetado del producto terminado es manual,

previamente se realiza una limpieza de cada una de las latas, lo que a su vez permite

separar las latas con defecto físico.

Las latas etiquetadas se colocan en cajas de cartón de 12, 24, y 48 unidades.

Los cartones embalados se los traslada a las bodegas en donde son estibados y

paletizados.

14. Almacenamiento/cuarentena y distribución: Los embalajes de producto

terminado, estarán a temperatura ambiente en condiciones adecuadas de luz y

ventilación (Humedad Relativa de entre 80-90%), durante 15 días para verificar la

calidad del producto frente a la posible manifestación de defectos de fabricación

como abombamiento, filtración de líquido, etc. hasta su posterior venta y distribución.

El producto tiene un tiempo de vida útil de alrededor de 4 años.

DIAGRAMA DE FLUJO DE GALLETAS NUTRICIONALES

DESCRIPCION DEL PROCESO:

1. Limpieza y selección: Seleccionar granos de maíz y soya en buenas condiciones, con

humedades entre 12 y 14%, libres de picaduras de insectos y libre de aflatoxinas.

Eliminar el material extraño presente, tales como basuras, piedras y hojas, así como

también granos picados.

2. Cocción alcalina de los granos: Cocinar el maíz y la soya (cocción alcalina), en una

proporción de 70% de maíz y 30% de soya, en agua a la cual se le ha agregado 0.5%

de cal, por un tiempo de 90 minutos.

3. Enfriamiento y lavado: Dejar enfriar los granos y lavar para eliminar el agua de cal

y las cáscaras. Se deben friccionar con las manos y lavar con agua limpia; lavar 3

veces y escurrir bien. Colocar en recipientes limpios.

4. Molienda húmeda: Moler los granos lavados en molino de discos utilizando la

menor cantidad de agua que se pueda. La masa no debe quedar muy suave.

5. Mezcla: Pesar 0.45 kg. de sal, 27 Kg. de azúcar y 18 Kg. de manteca. Mezclar en una

artesa o en la batidora hasta que la manteca se toque fina (punto de cremado). Agregar

los saborizantes que se deseen. Puede utilizarse dos frascos de vainilla de 250 ml. c/u

y un frasco de solución de yemas de 250 ml.

Agregar la masa de nixtamal (23 Kg. formadas de 16 kg. de maíz y 7 kg. de soya) a

la mezcla de sal, azúcar y manteca. Mezcle por 10 minutos a mano o 5 minutos en

batidora.

Pesar 1.4 kg. de polvo de hornear y 23 kg de harina de trigo suave cernida y mezclada.

6. Amasar: Agregar la mezcla de harina y polvo de hornear a la masa de maíz, soya,

manteca, azúcar, sal y saborizantes. Mezcle por 20 minutos si lo hace a mano o 10

minutos si lo hace en batidora. (La masa de galleta debe quedar pareja, despegar bien

y tener cuerpo).

Colocar una cantidad de masa de galleta sobre la tabla de figurado y extenderla con

el bolillo. La masa debe quedar pareja, a la altura de las guías de la tabla.

7. Figurar y cortar: Cortar las galletas con un molde presionándolo para que el corte

llegue hasta abajo de la masa. Se recomienda elaborar galletas con un peso de 34

gramos.

Coloque las galletas en las latas limpias, dejando un centímetro de distancia entre

ellas. Puede utilizarse una máquina galletera.

8. Horneado: Hornear entre 160 a 175 °C (320 a 347°F) por un tiempo de 20 minutos.

Deben quedar bien horneadas, tostadas, del color del pan tostado.

9. Enfriado: Enfriar las galletas en 2 etapas: Enfriamiento primario en las latas (de 30

a 60 minutos) y enfriamiento secundario en canastos (3 a 6 horas). La galleta

horneada y fría debe pesar 28 g. exactos.

10. Empacar: Empacar las galletas en forma individual o juntas, utilizando bolsas de

polietileno-celofán.

11. Almacenamiento: Almacenar en un ambiente seco y fresco

También podría gustarte

- UF1181 - Maduración y envasado de quesosDe EverandUF1181 - Maduración y envasado de quesosCalificación: 5 de 5 estrellas5/5 (1)

- Practica #06 Elaboracion de Queso MozzarellaDocumento4 páginasPractica #06 Elaboracion de Queso MozzarellaYara S Galeano QAún no hay calificaciones

- Elaboracion de Queso MantecosoDocumento5 páginasElaboracion de Queso MantecosoAngelo Michel Rabanal IbañezAún no hay calificaciones

- Proceso IndustrialDocumento3 páginasProceso IndustrialCatherina MQAún no hay calificaciones

- Proceso Productivo Queso FrescoDocumento3 páginasProceso Productivo Queso FrescoRAMGUGUEAún no hay calificaciones

- D o PDocumento14 páginasD o PAlex Vasquez Mendoza100% (1)

- ELABORACION DE QUESOS (1) - Luis - SanchezDocumento13 páginasELABORACION DE QUESOS (1) - Luis - Sanchezjavandres64Aún no hay calificaciones

- Diagrama de Flujo Atun EnlatadoDocumento5 páginasDiagrama de Flujo Atun EnlatadoElizabeth Cardoza80% (5)

- Proceso de Elaboración Del Queso ChihuahuaDocumento8 páginasProceso de Elaboración Del Queso ChihuahuaSilvia Perez Sanchez100% (1)

- 3.3. Descripción Detallada de Cada Una de Las OperacionesDocumento3 páginas3.3. Descripción Detallada de Cada Una de Las OperacionesJohn Romero PerezAún no hay calificaciones

- Proceso Producción AtúnDocumento4 páginasProceso Producción Atúnhsg1985Aún no hay calificaciones

- MOZARELLADocumento9 páginasMOZARELLAjhenyferAún no hay calificaciones

- Proceso de Elaboración de Queso Tipo Suizo Sin PasteurizarDocumento3 páginasProceso de Elaboración de Queso Tipo Suizo Sin PasteurizarElizabeth Montenegro Rojas50% (2)

- Conserva Anchoveta en TomateDocumento3 páginasConserva Anchoveta en TomateOVIEDO CASAS CIELO MIREYAAún no hay calificaciones

- Practica Queso PanelaDocumento4 páginasPractica Queso PanelaShirley OrdoñezAún no hay calificaciones

- Queso Andino ElaboracionDocumento5 páginasQueso Andino Elaboracionpedropablo10100% (1)

- QUESOSfrescospractica 2Documento9 páginasQUESOSfrescospractica 2JULIAN ADOLFO OSORIO GARCIAAún no hay calificaciones

- Queso MantecosoDocumento6 páginasQueso MantecosoAngelo Rabanal Ibañez100% (1)

- Laboratorio Lacteos 2. Queso CampesinoDocumento6 páginasLaboratorio Lacteos 2. Queso CampesinoValentina Moreno100% (1)

- Proceso de Producciondel AtunDocumento4 páginasProceso de Producciondel AtunLuis Navarro AlvarezAún no hay calificaciones

- Producción de Leche de Soja y Tofu PDFDocumento6 páginasProducción de Leche de Soja y Tofu PDFMaruja Del Pópolo GrzonaAún no hay calificaciones

- Elaboracion de Queso Estilo SuizoDocumento5 páginasElaboracion de Queso Estilo SuizoCAPRINOS BAJA CALIFORNIA SUR, MEXICOAún no hay calificaciones

- Elaboracion de Queso Tipo SuizoDocumento5 páginasElaboracion de Queso Tipo SuizoMarcial Enrique A. RivasAún no hay calificaciones

- Queso Blando PasteurizadoDocumento1 páginaQueso Blando PasteurizadoGaston Hernando Vera BáezAún no hay calificaciones

- Practica 5.elaboración de Queso Tipo ManchegoDocumento6 páginasPractica 5.elaboración de Queso Tipo ManchegoAlvaro Juarez LugoAún no hay calificaciones

- La Leche y Sus DerivadosDocumento39 páginasLa Leche y Sus Derivadosjessica mendezAún no hay calificaciones

- Ficha Tecnica SemimaduradoDocumento3 páginasFicha Tecnica SemimaduradoGabrielLeonAún no hay calificaciones

- FlujogramasDocumento16 páginasFlujogramasMaria Elena Caceres SosaAún no hay calificaciones

- Cartilla Derivados LacteosDocumento20 páginasCartilla Derivados LacteosCOEP LA MAR-Yudil Atao bonifacioAún no hay calificaciones

- Elaboracion de Queso FrescoDocumento4 páginasElaboracion de Queso FrescofredyAún no hay calificaciones

- Instituto de Educacion Superior Tecnologico Publico AyaviriDocumento9 páginasInstituto de Educacion Superior Tecnologico Publico AyaviriNapoleon ares Caceres SuniAún no hay calificaciones

- Diagramas de FlujoDocumento19 páginasDiagramas de FlujoMiguel Ortega100% (1)

- Descripción Del Proceso de Queso Tipo PariaDocumento6 páginasDescripción Del Proceso de Queso Tipo PariaLiz AyelenAún no hay calificaciones

- Procesamiento de La Pasta de TomateDocumento13 páginasProcesamiento de La Pasta de TomateDavid PompaAún no hay calificaciones

- Elaboración de Queso ArtesanalDocumento23 páginasElaboración de Queso ArtesanalLuis Moya100% (2)

- Presentación GOUDADocumento25 páginasPresentación GOUDARaul MejiaAún no hay calificaciones

- Pan de Miga o InglésDocumento6 páginasPan de Miga o InglésNoe MolinaAún no hay calificaciones

- Proceso de Elaboración Del QuesoDocumento3 páginasProceso de Elaboración Del QuesoKevin GarcíaAún no hay calificaciones

- Sena - Elaboracion Queso MozzarellaDocumento26 páginasSena - Elaboracion Queso MozzarellaNuly Correa RuizAún no hay calificaciones

- Elaboracion de Queso FrescoDocumento25 páginasElaboracion de Queso FrescoGoitía AndrésAún no hay calificaciones

- Guia Paso A Paso de Elaboracion de Cerveza ArtesanalDocumento12 páginasGuia Paso A Paso de Elaboracion de Cerveza ArtesanalAnita MoranoAún no hay calificaciones

- Infor, Queso MaduradoDocumento26 páginasInfor, Queso Maduradostf100% (1)

- Quezo AndinoDocumento9 páginasQuezo AndinoReina Sotomayor MolinaAún no hay calificaciones

- Exposicion El QuesoDocumento6 páginasExposicion El QuesodarkjnfsAún no hay calificaciones

- Elaboración de Queso FrescoDocumento7 páginasElaboración de Queso FrescoAngelo Michel Rabanal IbañezAún no hay calificaciones

- Elaboración de Queso Maduro2Documento9 páginasElaboración de Queso Maduro2Yampior Pedro GabrielAún no hay calificaciones

- PRACTICA 2 Elaboracion de Queso MozzarellaDocumento8 páginasPRACTICA 2 Elaboracion de Queso MozzarellaLeydi NinaquispeAún no hay calificaciones

- Leche y Sus DerivadosDocumento15 páginasLeche y Sus DerivadosWendy PanozoAún no hay calificaciones

- PRACTICA 2 Elaboracion de Queso MozzarellaDocumento7 páginasPRACTICA 2 Elaboracion de Queso MozzarellaNay Esperanza Jauregui MixanAún no hay calificaciones

- INTA Detalles para Hacer Queso Sardo RegionalDocumento8 páginasINTA Detalles para Hacer Queso Sardo Regionalcova5609100% (1)

- Procesamiento de Pescado para La Conserva de AtunDocumento2 páginasProcesamiento de Pescado para La Conserva de AtunAlicia AtupañaAún no hay calificaciones

- Cuadernillo QuesoArtesanalyRicotta 2Documento24 páginasCuadernillo QuesoArtesanalyRicotta 2Sally Morales de SayanAún no hay calificaciones

- UF1180 - Procesos básicos de elaboración de quesosDe EverandUF1180 - Procesos básicos de elaboración de quesosCalificación: 5 de 5 estrellas5/5 (2)

- Libro de cocina a la Sous-Vide: consejos, beneficios y recetas de Sous-VideDe EverandLibro de cocina a la Sous-Vide: consejos, beneficios y recetas de Sous-VideAún no hay calificaciones

- UF1357 - Regeneración óptima de los alimentosDe EverandUF1357 - Regeneración óptima de los alimentosCalificación: 5 de 5 estrellas5/5 (1)

- Libro de cocina Sous Vide: Rápidas y fáciles recetas de cocina precisas de temperatura bajaDe EverandLibro de cocina Sous Vide: Rápidas y fáciles recetas de cocina precisas de temperatura bajaAún no hay calificaciones

- Conservas de Ave de Corral - Guía esencial para la elaboración de conservas de ave de corral con 30 deliciosas recetasDe EverandConservas de Ave de Corral - Guía esencial para la elaboración de conservas de ave de corral con 30 deliciosas recetasAún no hay calificaciones

- Cocina rica y sabrosa con la olla a presiónDe EverandCocina rica y sabrosa con la olla a presiónCalificación: 5 de 5 estrellas5/5 (1)

- NC Antiox NicodemoDocumento105 páginasNC Antiox NicodemoLizeth Palacios GonzalesAún no hay calificaciones

- Cremas Hidratantes A Base de FrutasDocumento20 páginasCremas Hidratantes A Base de FrutasLizeth Palacios GonzalesAún no hay calificaciones

- Tecnología de Aceites EsencialesDocumento51 páginasTecnología de Aceites EsencialesLizeth Palacios Gonzales100% (1)

- S11 Equipo 1 Aceite Esencial de Oregano.Documento27 páginasS11 Equipo 1 Aceite Esencial de Oregano.Lizeth Palacios GonzalesAún no hay calificaciones

- Informe de EntropiaDocumento5 páginasInforme de EntropiaLizeth Palacios GonzalesAún no hay calificaciones

- Unidad 8Documento9 páginasUnidad 8Miguel KamirangAún no hay calificaciones

- Cartilla de Formación en Ética...Documento11 páginasCartilla de Formación en Ética...Leidy BarajasAún no hay calificaciones

- Algebra Lineal Contenido PDFDocumento2 páginasAlgebra Lineal Contenido PDFJUAN CARLOS VILLEDA VILLATOROAún no hay calificaciones

- Criminalística TEMA 1 AL 4Documento23 páginasCriminalística TEMA 1 AL 4LuisFernandoAún no hay calificaciones

- Mapa CurricularDocumento1 páginaMapa CurricularNitrogamer7 7Aún no hay calificaciones

- EJERCICIO EN CLASE No. 3 HOJA DE REPASODocumento2 páginasEJERCICIO EN CLASE No. 3 HOJA DE REPASOdoyun kimAún no hay calificaciones

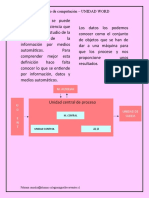

- La Informática Se Puede Definir Como La Ciencia Que Se Encarga Del Estudio de La Obtención de La Información Por Medios AutomáticosDocumento7 páginasLa Informática Se Puede Definir Como La Ciencia Que Se Encarga Del Estudio de La Obtención de La Información Por Medios AutomáticosFabiana Giulia Camelio VasquezAún no hay calificaciones

- Principios Generales de Bioquímica Clínica y Control de Calidad en El Laboratorio de BioquímicaDocumento39 páginasPrincipios Generales de Bioquímica Clínica y Control de Calidad en El Laboratorio de BioquímicaCrist VillarAún no hay calificaciones

- Cuadros Cerámicas PolicristalinasDocumento2 páginasCuadros Cerámicas Policristalinasjuan camilo niñoAún no hay calificaciones

- Apuntes Sobre Homo EducandusDocumento1 páginaApuntes Sobre Homo EducandusBeatriz GasparAún no hay calificaciones

- Ficha de TitulacionDocumento3 páginasFicha de Titulacionjean.carlosAún no hay calificaciones

- Maximo Paneles HuaweiDocumento15 páginasMaximo Paneles HuaweiFrancisco JimenezAún no hay calificaciones

- Experiencia de Aprendizaje 2°Documento8 páginasExperiencia de Aprendizaje 2°DALILA MONICA BALLESTEROS BAUTISTAAún no hay calificaciones

- Cromatografia Como Herramienta Cualitativa de Evaluacion en SueloDocumento69 páginasCromatografia Como Herramienta Cualitativa de Evaluacion en SueloSemilla De Los AndesAún no hay calificaciones

- Bosques CaducifoliosDocumento8 páginasBosques CaducifoliosNico Chavez MartinezAún no hay calificaciones

- Microsoft Excel AST OperaciónDocumento5 páginasMicrosoft Excel AST Operaciónyoeiner roblesAún no hay calificaciones

- Actividad Uam 3Documento9 páginasActividad Uam 3Maria MoralAún no hay calificaciones

- Musculos Cara MasticatoriosDocumento51 páginasMusculos Cara MasticatoriosNatalia Prodero100% (1)

- Acero EstructuralDocumento3 páginasAcero EstructuralSalma Keny100% (2)

- Dictamen Grafoscopia Practica 4 279229 Downloable 1636578Documento76 páginasDictamen Grafoscopia Practica 4 279229 Downloable 1636578Rubi EsquivelAún no hay calificaciones

- Car To GramaDocumento4 páginasCar To Gramapeolindo12Aún no hay calificaciones

- FarmacologiaDocumento1 páginaFarmacologiamontserrat.quintero6084Aún no hay calificaciones

- U2. Metodos de DemostracionDocumento50 páginasU2. Metodos de DemostracionMaryAún no hay calificaciones

- Tutoría Iii - Producto 4Documento3 páginasTutoría Iii - Producto 4Valery Escobedo Benites100% (1)

- Miel Liquida y Miel Cristalizada Segun FaoDocumento4 páginasMiel Liquida y Miel Cristalizada Segun FaoOrlando BardalesAún no hay calificaciones

- Ejercicios UT5Documento8 páginasEjercicios UT5Beatriz EscobarAún no hay calificaciones

- Ecuaciones Diferenciales Fase 1 TODOSDocumento4 páginasEcuaciones Diferenciales Fase 1 TODOSVitesmin Navarro OrosteguiAún no hay calificaciones

- NTC ISO 45001: 2018: Requisitos de La Norma ISO 45001Documento31 páginasNTC ISO 45001: 2018: Requisitos de La Norma ISO 45001CarlosYamitPeñaAún no hay calificaciones

- Guía N 1 Laboratorio OctaveDocumento3 páginasGuía N 1 Laboratorio Octaveasd pepeAún no hay calificaciones

- Esquema Decreto 61 - 2022 para IGDocumento21 páginasEsquema Decreto 61 - 2022 para IGoloqorno100% (2)