Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Clasificacion de Los Intercambiadores de Calor

Clasificacion de Los Intercambiadores de Calor

Cargado por

Brian Meza CanepaTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Clasificacion de Los Intercambiadores de Calor

Clasificacion de Los Intercambiadores de Calor

Cargado por

Brian Meza CanepaCopyright:

Formatos disponibles

CLASIFICACIÓN DE LOS INTERCAMBIADORES DE CALOR

De Acuerdo al Proceso de Transferencia

- De Contacto Directo

En este tipo de intercambiador, el calor es transferido por contacto directo

entre dos corrientes en distintas fases (generalmente un gas y un líquido de muy

baja presión de vapor) fácilmente separables después del proceso de

transferencia de energía; como ejemplo se tienen las torres de enfriamiento de

agua con flujo de aire. El flujo de aire puede ser forzado o natural.

- De Contacto Indirecto

En los intercambiadores de tipo contacto indirecto, las corrientes

permanecen separadas y la transferencia de calor se realiza a través de una pared

divisora, o desde el interior hacia el exterior de la pared de una forma no continua.

Cuando el flujo de calor es intermitente, es decir, cuando el calor se almacena

primero en la superficie del equipo y luego se transmite al fluido frío, se denominan

intercambiadores tipo transferencia indirecta, o tipo almacenador o sencillamente

regenerador. La intermitencia en el flujo de calor es posible debido a que el paso

de las corrientes tanto caliente como fría es alternado; como ejemplo pueden

mencionarse algunos precalentadores de aire para hornos. Aquellos equipos en

los que existe un flujo continuo de calor desde la corriente caliente hasta la fría, a

través de una delgada pared divisora son llamados intercambiadores tipo

transferencia directa o simplemente recuperadores; éstos son los más usados a

nivel industrial.

De Acuerdo a los Mecanismos de Transferencia de Calor

Los mecanismos básicos de transferencia de calor entre un fluido y una

superficie son:

- Convección en una sola fase, forzada o libre.

- Convección con cambio de fase, forzada o libre: condensación o ebullición.

- Una combinación de convección y radiación.

Cualquiera de estos mecanismos o una combinación de ellos puede estar activo a

cada lado de la pared del equipo. Por ejemplo, convección en una sola fase se

encuentra en radiadores de automóviles, enfriadores, refrigeradores, etc.

Convección monofásica de un lado y bifásica del otro se puede encontrar en

evaporadores, generadores de vapor, condensadores, etc. Por su parte la

convección acompañada de radiación térmica juega un papel importante en

intercambiadores de metales líquidos, hornos, etc.

De Acuerdo a la Disposición de los Fluidos

- Intercambiadores de Calor de Paso Único

Se distinguen tres tipos básicos:

a) Flujo en Paralelo o Cocorriente: En este tipo ambos fluidos entran al equipo

por el mismo extremo, fluyen en la misma dirección y salen por el otro extremo.

Las variaciones de temperatura son idealizadas como unidimensionales

Termodinámicamente es una de las disposiciones más pobres, sin embargo, se

emplea en los siguientes casos: cuando los materiales son muy sensibles a la

temperatura ya que produce una temperatura más uniforme; cuando se desea

mantener la misma efectividad del intercambiador sobre un amplio intervalo de

flujo y en procesos de ebullición, ya que favorece el inicio de la nucleación.

b) Flujo en Contracorriente o Contraflujo: En este tipo los fluidos fluyen en

direcciones opuestas el uno del otro. Las variaciones de temperatura son

idealizadas como unidimensionales Esta es la disposición de flujo

termodinámicamente superior a cualquier otra.

c) Flujo Cruzado: En este tipo de intercambiador, los flujos son normales uno al

otro.

Las variaciones de temperatura son idealizadas como bidimensionales.

Termodinámicamente la efectividad de estos equipos es intermedia a las dos

anteriores.

- Intercambiadores de Calor de Pasos Múltiples

Una de las ventajas de los pasos múltiples es que mejoran el rendimiento total

del intercambiador, con relación al paso único. Pueden encontrarse diferentes

clasificaciones de acuerdo a la construcción del equipo: Paralelo-cruzado,

contracorriente-paralelo, contracorriente-cruzado y combinaciones de éstos.

De Acuerdo al Tipo de Construcción

- Intercambiador de Doble Tubo

Este es uno de los diseños más simples y consiste básicamente de dos

tubos concéntricos, en donde una corriente circula por dentro del tubo interior

mientras que la otra circula por el ánulo formado entre los tubos. Este es un tipo

de intercambiador cuya construcción es fácil y económica, lo que lo hace muy útil.

La principal desventaja del uso de este tipo de intercambiador radica en la

pequeña superficie de transferencia de calor que proporciona, por lo que si se

emplean en procesos industriales, generalmente se va a requerir de un gran

número de éstos conectados en serie, lo que necesariamente involucra a una gran

cantidad de espacio físico en la planta. Por otra parte, el tiempo y gastos

requeridos para desmantelarlos y hacerles mantenimiento y limpieza periódica son

prohibitivos comparados con otro tipo de equipos.

- Intercambiadores de Tubo y Carcaza ó de Tubo y Coraza

De los diversos tipos de intercambiadores de calor, éste es el más utilizado

en las refinerías y plantas químicas en general debido a que:

a) Proporciona flujos de calor elevados en relación con su peso y volumen.

b) Es relativamente fácil de construir en una gran variedad de tamaños.

c) Es bastante fácil de limpiar y de reparar.

d) Es versátil y puede ser diseñado para cumplir prácticamente con cualquier

aplicación.

Hay dos tipos básicos de intercambiadores de tubo y carcaza: El de tipo fijo o de

tubos estacionario, que tiene los dos extremos de los tubos fijos a la carcaza, y el

que tiene un sólo extremo de los tubos sujeto a la coraza. En el primer caso, se

requiere de una junta de dilatación debido a la expansión diferencial que sufren los

materiales que conforman el equipo. En el segundo caso los problemas originados

por la expansión diferencial se pueden eliminar empleando un cabezal de tubos

flotantes que se mueve libremente dentro de la coraza o empleando tubos en

forma de U en el extremo que no está sujeto.

- Intercambiadores Enfriados por Aire y Radiadores

Son equipos de transferencia de calor tubulares en los que el aire ambiente

al pasar por fuera de un haz de tubos, actúa como medio refrigerante para

condensar y/o enfriar el fluido que va por dentro de los mismos. Comúnmente se

le conoce como intercambiadores de flujo cruzado debido a que el aire se hace

soplar perpendicularmente al eje de los tubos.

Consisten en un arreglo rectangular de tubos, usualmente de pocas filas de

profundidad, donde el fluido caliente es condensado y/o enfriado en cada tubo al

soplar o succionar aire a través del haz mediante grandes ventiladores.

- Intercambiadores de Placas Empacas (PHE)

A pesar de ser poco conocido, el intercambiador de placas, llamado

también PHE por sus siglas en inglés: Plate Heat Exchanger, tiene patentes de

finales del siglo XIX, específicamente hacia 1870, pero no fue sino hasta los años

30 que comenzó a ser ampliamente usado en la industria láctea por razones

sanitarias. En este tipo de intercambiadores las dos corrientes de fluidos están

separadas por placas, que no son más que láminas delgadas, rectangulares, en

las que se observa un diseño corrugado, formado por un proceso de prensado de

precisión.

-Intercambiadores en Espiral (SHE)

Estos intercambiadores se originaron en Suecia hace mas de 40 años para

ser utilizados en la industria del papel y son llamados también SHE debido a sus

siglas en inglés: Spiral Heat Exchanger. Su diseño consiste en un par de láminas

de metal enrolladas (Figura I.1- 5) alrededor de un eje formando pasajes paralelos

en espiral por entre los cuales fluye cada sustancia. El espaciamiento entre las

láminas se mantiene gracias a que éstas se encuentran soldadas a una especie

de paral. Los canales que se forman en la espiral se encuentran cerrados en los

extremos para que los fluidos no se mezclen. El fluir continuamente entre curvas

induce turbulencia en los fluidos, lo cual mejora la transferencia de calor y reduce

el ensuciamiento. Estos equipos son muy utilizados en el manejo de fluidos

viscosos, lodos y líquidos con sólidos en suspensión, así como también en

operaciones de condensación y vaporización. Raras veces se requiere de

aislantes, ya que son diseñados de tal manera que el refrigerante pase por el

canal externo.

Bibliografia:

Kern, D. Q., Procesos de Trasnferencia de Calor, Compañía Editorial Continental,

S. A.,

México (1978).

Welty, J. R., C. E. Wicks y R. E. Wilson, Fundamentos de Transferencia de Calor,

Masa y

Momento, Editorial Limusa, México (1991).

También podría gustarte

- Intercambiadores de Calor de Pasos MúltiplesDocumento7 páginasIntercambiadores de Calor de Pasos MúltiplesMireya AlejandraAún no hay calificaciones

- 2.4 Obtención de Perfiles de Temperatura y Flujo de Calor en Aletas de EnfriamientoDocumento15 páginas2.4 Obtención de Perfiles de Temperatura y Flujo de Calor en Aletas de EnfriamientoPedro Ramón Morell Paz100% (1)

- Aletas de Área de Sección Transversal No Uniformes.Documento15 páginasAletas de Área de Sección Transversal No Uniformes.jussie 11Aún no hay calificaciones

- kA dT dx kgrad T h (T T εσ TDocumento7 páginaskA dT dx kgrad T h (T T εσ TJoyce Belen MoralesAún no hay calificaciones

- Semana 1-SábadoDocumento7 páginasSemana 1-SábadoFernando Huincho TovarAún no hay calificaciones

- Conductividad Térmica de Los SolidosDocumento3 páginasConductividad Térmica de Los SolidosNalle FloresAún no hay calificaciones

- Analisis de Un Sistema de Intercambio de CalorDocumento20 páginasAnalisis de Un Sistema de Intercambio de CalorLuis FloresAún no hay calificaciones

- Fluidización Sólido-LíquidoDocumento16 páginasFluidización Sólido-LíquidoAntonio Mora0% (2)

- Torsion Resistencia de MaterialesDocumento18 páginasTorsion Resistencia de MaterialesDiego Armando Torres73% (11)

- Incrustaciones y Factor de IncrustaciónDocumento3 páginasIncrustaciones y Factor de IncrustaciónRené Lozada100% (1)

- Practica 4 Laboratorio Integral IDocumento15 páginasPractica 4 Laboratorio Integral IAgustínCamachoAún no hay calificaciones

- 4.3. - Tipos de Intercambiadores de CalorDocumento10 páginas4.3. - Tipos de Intercambiadores de CalorGianni Vázquez100% (1)

- P1. Transferencia de CalorDocumento12 páginasP1. Transferencia de CalorKevin Monterrubio100% (1)

- Definición de Humidificación y DeshumidificaciónDocumento1 páginaDefinición de Humidificación y DeshumidificaciónAngel D Sequera O100% (1)

- Ebullicion y CondensacionDocumento3 páginasEbullicion y CondensacionBrian Sarzosa ZuletaAún no hay calificaciones

- Métodos de Análisis de Los Intercambiadores de Calor Por ConveccionDocumento8 páginasMétodos de Análisis de Los Intercambiadores de Calor Por ConveccionEsthefanyUbillusAún no hay calificaciones

- Intercambiadores de CalorDocumento22 páginasIntercambiadores de CalorDavid OsorioAún no hay calificaciones

- Actividad #7 Transferencia de CalorDocumento13 páginasActividad #7 Transferencia de CalorJosé Luis Cayatopa MendozaAún no hay calificaciones

- Intercambiadores de Calor Tipo EspiralDocumento12 páginasIntercambiadores de Calor Tipo EspiralJAvi SLeonAún no hay calificaciones

- Intercambiadores de Calor Por Tubos AletadosDocumento6 páginasIntercambiadores de Calor Por Tubos AletadosVictor R. CampuzanoAún no hay calificaciones

- Torre de DestilaciónDocumento1 páginaTorre de DestilaciónDakini Rs100% (1)

- 2.1 Clasificacion de Los EvaporadoresDocumento13 páginas2.1 Clasificacion de Los EvaporadoresRozzana Peña SánchezAún no hay calificaciones

- Practica 8 Intercambiadores de Calor de Tubos y CarcasaDocumento17 páginasPractica 8 Intercambiadores de Calor de Tubos y CarcasaYuri Ticona RuizAún no hay calificaciones

- Método de Efectividad NUTDocumento7 páginasMétodo de Efectividad NUTMish_chanAún no hay calificaciones

- Metodo Del Calculo de Transferencia de Calor Por Metodo Ntu y DMLTDocumento10 páginasMetodo Del Calculo de Transferencia de Calor Por Metodo Ntu y DMLTMiguel CastroAún no hay calificaciones

- Partes de Un Intercambiador de Calor y Material Del Que Está HechoDocumento4 páginasPartes de Un Intercambiador de Calor y Material Del Que Está HechoAndrea Rojas Vargas0% (1)

- Intercambiador de Calor - Seis PasosDocumento6 páginasIntercambiador de Calor - Seis PasosHerbert SimsAún no hay calificaciones

- Intercambiadores para METANOLDocumento53 páginasIntercambiadores para METANOLCesar Rozas FormandoyAún no hay calificaciones

- Cuestionario Perdidas de Calor Con y Sin Aislante TermicoDocumento5 páginasCuestionario Perdidas de Calor Con y Sin Aislante TermicoAlejandroxd45100% (1)

- Tipos de CristalizadoresDocumento4 páginasTipos de CristalizadoresMynCristellotAún no hay calificaciones

- Manual de Operación FermentadorDocumento11 páginasManual de Operación FermentadorjoaquinAún no hay calificaciones

- 8 Selección y Costos de Los Intercambiadores de CalorDocumento3 páginas8 Selección y Costos de Los Intercambiadores de CalorAllan ReynaAún no hay calificaciones

- Eficiencia de Un Intercambiador de CalorDocumento6 páginasEficiencia de Un Intercambiador de CalorJavierAguilarAún no hay calificaciones

- El vapor de un sistema de calefacción fluye por tubos cuyo diámetro exterior es de 5 cm y cuyas paredes se mantienen a 180°C. Al tubo se le sujetan aletas circulares de la aleación de aluminio 2024-T6 (k 186 W/m · °C), de diámetro exterior de 6 cm y espesor constante de 1 mm. El espacio entre las aletas es de 3 mm y, por tanto, se tienen 250 aletas por metro de longitud del tubo. El calor se transfiere al aire circundante que está a T 25°C, con un coeficiente de transferencia de calor de 40 W/m2 · °C. Determine el aumento en la transferencia de calor desde el tubo, por metro de longitud, como resultado de la adición de las aletas.Documento5 páginasEl vapor de un sistema de calefacción fluye por tubos cuyo diámetro exterior es de 5 cm y cuyas paredes se mantienen a 180°C. Al tubo se le sujetan aletas circulares de la aleación de aluminio 2024-T6 (k 186 W/m · °C), de diámetro exterior de 6 cm y espesor constante de 1 mm. El espacio entre las aletas es de 3 mm y, por tanto, se tienen 250 aletas por metro de longitud del tubo. El calor se transfiere al aire circundante que está a T 25°C, con un coeficiente de transferencia de calor de 40 W/m2 · °C. Determine el aumento en la transferencia de calor desde el tubo, por metro de longitud, como resultado de la adición de las aletas.Ayde Taype SEAún no hay calificaciones

- Tema 2.5 Otros Evaporadores-1Documento12 páginasTema 2.5 Otros Evaporadores-1Rozzana Peña SánchezAún no hay calificaciones

- Propuesta de Practica - PARAMETROS DE DISEÑO DE UN CRISTALIZADORDocumento10 páginasPropuesta de Practica - PARAMETROS DE DISEÑO DE UN CRISTALIZADORJose Alejandro Infante RendonAún no hay calificaciones

- 2B Int de Calor Con Superficies Extendidas FINAL2017Documento9 páginas2B Int de Calor Con Superficies Extendidas FINAL2017kfbt369Aún no hay calificaciones

- Cuadro Sinoptico 123456Documento1 páginaCuadro Sinoptico 123456Michel CigarroaAún no hay calificaciones

- Tema 3 IntercambiadoresDocumento7 páginasTema 3 IntercambiadoresJHONATAN FRANCO MARULANDAAún no hay calificaciones

- El Método de Eficacia de NTUDocumento2 páginasEl Método de Eficacia de NTUBryan SierraAún no hay calificaciones

- Cuestionario Torres de EnfriamientoDocumento8 páginasCuestionario Torres de EnfriamientoLiliana LiraAún no hay calificaciones

- Tipos de Evaporadores y AplicacionesDocumento9 páginasTipos de Evaporadores y AplicacionesDámaris Urquidi HernándezAún no hay calificaciones

- Condensadores y Enfriadores Por AireDocumento26 páginasCondensadores y Enfriadores Por Aireandy abinadabAún no hay calificaciones

- Tipos de MezcladoresDocumento20 páginasTipos de MezcladoresJoaqin Valdez100% (2)

- HeuristicasDocumento5 páginasHeuristicasvania vargas lopezAún no hay calificaciones

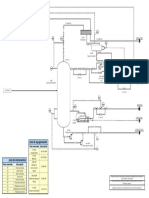

- DTI TANQUE-ModelDocumento1 páginaDTI TANQUE-ModelCesar ZacAún no hay calificaciones

- Diseño de IntercambiadoresDocumento20 páginasDiseño de IntercambiadoresvanessaAún no hay calificaciones

- Mapa Conceptual CristalizadoresDocumento2 páginasMapa Conceptual CristalizadoreshugoAún no hay calificaciones

- Lou - I - Agitacion 2008-IiDocumento22 páginasLou - I - Agitacion 2008-IiMax1267Aún no hay calificaciones

- 2 Transferencia Calor (Maqueta)Documento6 páginas2 Transferencia Calor (Maqueta)DIesson KardozoAún no hay calificaciones

- 11.4 Analisis Del Intercambiador de Calor. El Método E-NUTDocumento41 páginas11.4 Analisis Del Intercambiador de Calor. El Método E-NUTAnonymous vMzz6q3qAún no hay calificaciones

- NTU Torres de EnfriamientoDocumento3 páginasNTU Torres de Enfriamientokris GMAún no hay calificaciones

- Hoja de Esp. ActuDocumento8 páginasHoja de Esp. ActuZeppenfeldt EJAún no hay calificaciones

- Diseño Térmico y Mecánico de Un Intercambiador de CalorDocumento14 páginasDiseño Térmico y Mecánico de Un Intercambiador de CalorJulito Ricardo RamirezAún no hay calificaciones

- Reporte IntercambiadoresDocumento35 páginasReporte IntercambiadoresPedro Yax PeraltaAún no hay calificaciones

- Intercambiadores de Calor 7° I.Q.Documento28 páginasIntercambiadores de Calor 7° I.Q.Job Lopez BautistaAún no hay calificaciones

- RotámetroDocumento5 páginasRotámetroGredhilrose Chavez100% (1)

- Ensayo de Ciclo de Vida de Las OrganizacionesDocumento31 páginasEnsayo de Ciclo de Vida de Las OrganizacionesArellanos tubsAún no hay calificaciones

- 4 TDC Por Conducción PARED PLANADocumento24 páginas4 TDC Por Conducción PARED PLANAjhon freddy buesacoAún no hay calificaciones

- Tarea Unidad2 GCMDocumento6 páginasTarea Unidad2 GCMgchoquem11Aún no hay calificaciones

- Intercambiadores de CalorDocumento22 páginasIntercambiadores de CalorAdrianny MartinezAún no hay calificaciones

- Informe de Práctica #4Documento16 páginasInforme de Práctica #4Marlon AmaroAún no hay calificaciones

- Permeabilidad de Una Combinación de CapasDocumento5 páginasPermeabilidad de Una Combinación de CapasGustavoenrique CamposAún no hay calificaciones

- Practica No. 6 (Ley Cero de La Termodinamica)Documento8 páginasPractica No. 6 (Ley Cero de La Termodinamica)Alexis Muñoz0% (1)

- Flujo Multifásico en Tuberías VerticalesDocumento19 páginasFlujo Multifásico en Tuberías VerticalesElvis AguilarAún no hay calificaciones

- 2B - Proyecto 11 - Presencial - 10 Al 14 EneroDocumento24 páginas2B - Proyecto 11 - Presencial - 10 Al 14 EneroAlfredo RosalesAún no hay calificaciones

- Capitulo 6 de Termodinamica de WarkDocumento8 páginasCapitulo 6 de Termodinamica de WarkAriano KempAún no hay calificaciones

- 3.-Clase 3.-Propiedades Intrinsecas (Relaciones Volumetricas) - Indice de Plasticidad Fecha.-22!02!21Documento70 páginas3.-Clase 3.-Propiedades Intrinsecas (Relaciones Volumetricas) - Indice de Plasticidad Fecha.-22!02!21Xiomarix Milagros Maron FloresAún no hay calificaciones

- Las Propiedades de La Materia CuestionarioDocumento2 páginasLas Propiedades de La Materia CuestionarioFabian Wilk60% (5)

- Equipos de Sistema Abierto IDocumento32 páginasEquipos de Sistema Abierto IjhersonjjdoAún no hay calificaciones

- INFORME-TUBOS-CONCENTRICOS-GRUPO 3 CorregidoDocumento11 páginasINFORME-TUBOS-CONCENTRICOS-GRUPO 3 CorregidoDuvan J. Martinez EllesAún no hay calificaciones

- Tercer Trabajo de Diseño en AceroDocumento37 páginasTercer Trabajo de Diseño en AceroBryan Jallorana MarcatincoAún no hay calificaciones

- Ejercicios Propuestos Ec de BernoulliDocumento3 páginasEjercicios Propuestos Ec de BernoulliFrank RiosAún no hay calificaciones

- 2023.02.24 Diagrama de Interaccion - Columna RectangularDocumento5 páginas2023.02.24 Diagrama de Interaccion - Columna RectangularAldo CruzAún no hay calificaciones

- Pe Ute 5o23010205 MDC 192 - R0Documento29 páginasPe Ute 5o23010205 MDC 192 - R0Coquin AntAún no hay calificaciones

- Examen de TermodinamicaDocumento2 páginasExamen de TermodinamicaxochitlAún no hay calificaciones

- Guia de Fisica-3er - ParcialDocumento2 páginasGuia de Fisica-3er - ParcialErika50% (2)

- Ejemplo MEH y MIH LlenoDocumento3 páginasEjemplo MEH y MIH LlenoAndrès Bezada RodriguezAún no hay calificaciones

- Apuntes Curso RMA Clase 4Documento52 páginasApuntes Curso RMA Clase 4Jhonatan Rojas RosalesAún no hay calificaciones

- 5 Maquinas HidraulicasDocumento23 páginas5 Maquinas HidraulicasJorge eduardo ReynagaAún no hay calificaciones

- Metodo Kern Bell Intercambiador de CalorDocumento36 páginasMetodo Kern Bell Intercambiador de CalorTom Ardid LazAún no hay calificaciones

- Planificacion Sistemas Hidraulicos 4to A 2S2019Documento2 páginasPlanificacion Sistemas Hidraulicos 4to A 2S2019VILLACIS ORQUERA RENE DAVIDAún no hay calificaciones

- Informe Altura Metacentrica PDFDocumento7 páginasInforme Altura Metacentrica PDFAna Paula Oblitas GuillenAún no hay calificaciones

- 2 Practica Taller Mecanica de FluidosDocumento6 páginas2 Practica Taller Mecanica de FluidosDirección de construcciones y reparaciones navales Marina de guerraAún no hay calificaciones

- Tesis Aguas Alcalde Juan JoseDocumento593 páginasTesis Aguas Alcalde Juan JoseGean Carlos ValenciaAún no hay calificaciones

- El Principio de BernoulliDocumento5 páginasEl Principio de BernoulliautomotivableAún no hay calificaciones

- Problemas ResueltosDocumento7 páginasProblemas ResueltosFabritzio- KunAún no hay calificaciones

- Sistemas de Control en RefrigeraciónDocumento10 páginasSistemas de Control en RefrigeraciónSaul D.G100% (1)

- GLOSARIO DE TERMODINAMICA (Autoguardado) (Autoguardado)Documento8 páginasGLOSARIO DE TERMODINAMICA (Autoguardado) (Autoguardado)edwin chirinosAún no hay calificaciones

- Termodinamica 1Documento11 páginasTermodinamica 1yulieth rodriguezAún no hay calificaciones