Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Planificación de Requerimientos de Materiales

Cargado por

Leo Solano0 calificaciones0% encontró este documento útil (0 votos)

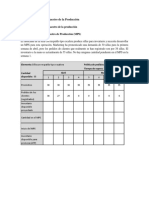

266 vistas24 páginasEl documento trata sobre la planificación de requerimientos de materiales (MRP), una herramienta clave para la planificación detallada de materiales en la fabricación. MRP traduce los planes generales de producción en los pasos detallados necesarios para cumplir con esos planes y proporciona información para el desarrollo de planes de capacidad. MRP requiere como insumos una lista de materiales y el estado del inventario. Genera registros de requerimientos de tiempo para cada número de parte que muestran la demanda, pedidos programados e invent

Descripción original:

MRP

Derechos de autor

© © All Rights Reserved

Formatos disponibles

DOCX, PDF, TXT o lea en línea desde Scribd

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoEl documento trata sobre la planificación de requerimientos de materiales (MRP), una herramienta clave para la planificación detallada de materiales en la fabricación. MRP traduce los planes generales de producción en los pasos detallados necesarios para cumplir con esos planes y proporciona información para el desarrollo de planes de capacidad. MRP requiere como insumos una lista de materiales y el estado del inventario. Genera registros de requerimientos de tiempo para cada número de parte que muestran la demanda, pedidos programados e invent

Copyright:

© All Rights Reserved

Formatos disponibles

Descargue como DOCX, PDF, TXT o lea en línea desde Scribd

0 calificaciones0% encontró este documento útil (0 votos)

266 vistas24 páginasPlanificación de Requerimientos de Materiales

Cargado por

Leo SolanoEl documento trata sobre la planificación de requerimientos de materiales (MRP), una herramienta clave para la planificación detallada de materiales en la fabricación. MRP traduce los planes generales de producción en los pasos detallados necesarios para cumplir con esos planes y proporciona información para el desarrollo de planes de capacidad. MRP requiere como insumos una lista de materiales y el estado del inventario. Genera registros de requerimientos de tiempo para cada número de parte que muestran la demanda, pedidos programados e invent

Copyright:

© All Rights Reserved

Formatos disponibles

Descargue como DOCX, PDF, TXT o lea en línea desde Scribd

Está en la página 1de 24

Planificación de Requerimientos de Materiales

Este capítulo trata de la planificación de necesidades de material (MRP), una

herramienta básica para realizar la función detallada de planificación de materiales

en la fabricación de componentes y su montaje en artículos terminados. MRP es

utilizado por muchas empresas que han invertido en procesos de producción por

lotes. El objetivo de gestión de MRP es proporcionar "la parte correcta en el

momento adecuado" para cumplir con los horarios de los productos

terminados. Para ello, MRP proporciona planes formales para cada número de parte,

ya sea materia prima, componente o bien terminado.

Realizar estos planes sin exceso de inventario, horas extraordinarias, trabajo u otros

recursos también es importante.

El capítulo 6 se organiza en torno a los cinco temas siguientes:

• Planificación de los requisitos de materiales en la planificación y el control de la

fabricación: ¿Dónde encaja MRP en el marco general del sistema MPC y cómo se

relaciona con otros módulos MPC?

• Procesamiento de registros: ¿Cuál es el registro MRP básico, y cómo se produce?

• Problemas técnicos: ¿Qué detalles técnicos adicionales y sistemas de soporte debe

reconocer?

• Uso del sistema MRP: quién utiliza el sistema, cómo se utiliza y cómo se

Coincidencia entre los registros MRP y la realidad física se mantiene?

• Dinámica del sistema: ¿Cómo refleja MRP las condiciones cambiantes y por qué las

transacciones deben procesarse correctamente?

Planificación de Requisitos de Material en la Planificación y

Control de Manufactura

Para las empresas que ensamblan artículos finales de componentes producidos en

procesos de fabricación por lotes, MRP es central para el desarrollo de planes detallados

para las necesidades de las piezas. Es a menudo donde las empresas comienzan a

desarrollar sus sistemas MPC. La facilidad con la planificación por etapas y los registros

asociados en tiempo-fase es básico para entender muchos otros aspectos del sistema

MPC. Finalmente, aunque la introducción de JIT y las inversiones en procesos de

manufactura lean han provocado cambios fundamentales en la planificación material

detallada de algunas empresas, las empresas siguen adaptando el enfoque MRP o

mejorando sus sistemas existentes.

Para las firmas que usan MRP, el marco general de MPC ilustrado en la Figura 6.1

muestra que la planificación detallada de los requerimientos se caracteriza por el uso de

registros de requerimientos de tiempo (período-por-período). Varias otras actividades

de apoyo se muestran en el extremo delantero, motor y parte trasera del sistema

también. La parte delantera del sistema MPC produce el programa maestro de

producción (MPS). El back-end, o sistema de ejecución, se ocupa de la programación de

la producción y el control de la fábrica y con la gestión de los materiales procedentes de

las plantas de proveedores.

La función detallada de planificación de materiales representa un sistema central en la

parte del motor de la Figura 6.1. Para las empresas que preparan planes de materiales

detallados utilizando MRP, esto significa tomar un conjunto de requisitos de programa

maestro de producción de tiempo-fase y producir un conjunto de partes de

componentes y de materias primas en fase de tiempo resultantes.

Además de las entradas maestras del cronograma de producción, MRP requiere otros

dos insumos básicos. Una lista de materiales muestra, para cada número de parte, qué

otros números de pieza se requieren como componentes directos. Por ejemplo, para un

coche, podría mostrar cinco ruedas requeridas (cuatro más el repuesto). Para cada

rueda, la lista de materiales podría ser un cubo, neumático, vástago de la válvula, y así

sucesivamente. La segunda entrada básica para MRP es el estado del inventario. Para

saber cuántas ruedas hay que hacer para un determinado número de coches, debemos

saber cuántos están a mano, cuántos de ellos ya están asignados a las necesidades

existentes, y cuántos ya han sido ordenados.

Los datos MRP permiten construir un registro de requerimientos de tiempo para

cualquier número de parte. Los datos también se pueden utilizar como entrada para los

modelos detallados de planificación de capacidad. Desarrollar planes de material y

capacidad es un proceso iterativo donde la planificación se realiza nivel por nivel. Por

ejemplo, la planificación de un coche determinaría los requisitos para las ruedas, lo que

a su vez determina los requisitos para los neumáticos, y así sucesivamente. Pero la

planificación de los neumáticos tiene que hacerse después de la planificación de las

ruedas; Si la empresa quiere construir 10 coches (50 ruedas) y tiene 15 ruedas completas

a mano, sólo necesita 35 más - y 35 neumáticos. Si 20 ruedas ya han sido ordenadas,

sólo 15 más deben hacerse para completar los 10 coches.

Un sistema MRP desempeña un papel central en la planificación y el control de

materiales. Traduce los planes generales de producción en los pasos individuales

detallados necesarios para llevar a cabo esos planes. Proporciona información para el

desarrollo de planes de capacidad, y enlaza con los sistemas que realmente logran la

producción.

Procesamiento de registros

En esta sección, presentamos los procedimientos MRP que comienzan con el registro

MRP básico, su terminología, convenciones de tiempo y construcción. A continuación,

pasamos a un ejemplo que ilustra la coordinación de componentes de planificación y

elementos finales. Examinamos varios aspectos de esta coordinación y las relaciones

que deben tenerse en cuenta. A continuación, analizamos la vinculación de los registros

MRP para reflejar todas las relaciones necesarias. Tenemos la intención de mostrar

claramente cómo cada registro MRP puede ser gestionado de forma independiente

mientras el sistema los mantiene coordinados.

El registro MRP básico

En el corazón del sistema MPC se encuentra una representación universal del estado y

los planes de cualquier elemento individual (número de pieza), ya sea materia prima,

componente o bien terminado: el registro de tiempo MRP. La Figura 6.2 muestra la

siguiente información:

El uso anticipado anticipado o la demanda de la partida durante cada período (es decir,

Requisitos).

Las órdenes de reabastecimiento existentes para el rubro adeudado al principio de cada

período (es decir, Recibos programados).

El estado de inventario actual y proyectado para el ítem al final de cada período (es decir,

el saldo disponible proyectado).

Órdenes de reabastecimiento planificadas para el artículo al comienzo de cada período

(es decir, liberaciones de órdenes planificadas).

La fila superior de la figura 6.2 indica períodos que pueden variar en longitud de un día

a un cuarto o incluso más. El período también se llama un cubo de tiempo. Un cubo o

período de tiempo ampliamente utilizado es una semana. Una convención de tiempo es

que el tiempo actual es el comienzo del primer período. El saldo inicial disponible de

cuatro unidades se muestra antes del período 1. El número de períodos en el registro se

llama horizonte de planificación. En este ejemplo simplificado, el horizonte de

planificación es de cinco períodos. El horizonte de planificación indica el número de

períodos futuros para los cuales se realizan los planes.

La segunda fila, "Requerimientos brutos", es el uso futuro anticipado de (o la demanda

de) el elemento. Los requisitos brutos son escalonados en el tiempo, lo que significa que

se declaran en un período único por período, en lugar de agregado o promediado; Es

decir, los requisitos brutos se establecen como 10 en el período 2, 40 en el período 4 y

10 en el período 5, en lugar de como un requisito total de 60 o como un requisito

promedio de 12 por período. Este método de presentación permite tener en cuenta

explícitamente los pedidos especiales, la estacionalidad y los períodos sin uso

anticipado. Un requisito bruto en un período determinado será insatisfecho a menos

que el artículo esté disponible durante ese período. La disponibilidad se logra teniendo

el artículo en inventario o recibiendo un recibo programado o una orden de reposición

planificada a tiempo para satisfacer el requisito bruto.

Otra convención de tiempo proviene de la cuestión de la disponibilidad. El elemento

debe estar disponible al principio del intervalo de tiempo en el que se requiere. Esto

significa que deben hacerse planes para que cualquier pedido de reabastecimiento esté

en inventario al comienzo del período en que se produzca el requisito bruto para ese

pedido.

La fila "Recibos programados" describe el estado de todas las órdenes abiertas (trabajo

en proceso o órdenes de reposición existentes) para el elemento. Esta fila muestra las

cantidades ordenadas y cuando esperamos que estos pedidos sean completados. Los

recibos programados son el resultado de decisiones de pedido hechas previamente y

representan una fuente del ítem para cumplir con los requisitos brutos.

Por ejemplo, las necesidades brutas de 10 en el período 2 no pueden ser satisfechas por

las 4 unidades actualmente disponibles. Los ingresos programados de 50, debidos en el

período 1, satisfarán el requisito bruto en el período 2 si las cosas van según el plan. Los

recibos programados representan un compromiso. Para una orden en la fábrica, los

materiales necesarios se han comprometido a la orden, y la capacidad en los centros de

trabajo se requerirá para completarlo. Para un artículo comprado, se han hecho

compromisos similares a un proveedor. La convención de tiempo utilizada para mostrar

los recibos programados también se encuentra al principio del período; Es decir, la

orden se muestra en el período durante el cual el artículo estará disponible para

satisfacer una necesidad bruta.

La siguiente fila de la figura 6.2 es "Saldo disponible proyectado". La convención de

temporización en esta fila es el final del período; Es decir, la fila es el saldo proyectado

después de la reposición

Las órdenes han sido recibidas y las necesidades brutas han sido satisfechas. Por esta

razón, la fila "Saldo disponible proyectado" tiene un cubo de tiempo extra mostrado al

principio. El cubo muestra el equilibrio en el momento actual; Es decir, en la Figura 6.2,

el saldo inicial disponible es de 4 unidades. La cantidad mostrada en el período 1 es el

saldo proyectado al final del período 1. El saldo disponible proyectado que se muestra

al final de un período está disponible para satisfacer las necesidades brutas en los

períodos siguientes (y posteriores). Por ejemplo,

Las 54 unidades mostradas como el saldo disponible proyectado al final del período 1

resultan de la adición de las 50 unidades programadas para ser recibidas al saldo inicial

de 4 unidades.

El requisito bruto de 10 unidades en el período 2 reduce el saldo proyectado a 44

unidades al final del período 2. El término saldo disponible proyectado se utiliza, en lugar

de proyectado en el balance de mano, por una razón muy específica. Las unidades del

artículo pueden estar físicamente disponibles pero no están disponibles para cumplir

con los requisitos brutos porque ya están prometidos o asignados para algún otro

propósito.

La fila "Liberaciones de órdenes planificadas" se determina directamente desde la fila

"Saldo disponible proyectado". Siempre que el saldo disponible proyectado muestre una

cantidad insuficiente para satisfacer las necesidades brutas (una cantidad negativa), se

debe planificar material adicional. Esto se hace mediante la creación de un lanzamiento

de orden planificado a tiempo para mantener el saldo disponible proyectado de

convertirse en negativo. Por ejemplo, en la figura 6.2, el saldo disponible proyectado al

final del período 4 es de 4 unidades. Esto no es suficiente para satisfacer el requisito

bruto de 10 unidades en el período 5. Debido a que el plazo de ejecución es de una

semana, el sistema MRP crea una orden planificada al comienzo de la semana 4,

proporcionando una compensación de tiempo de entrega de una semana. Como hemos

utilizado un tamaño de lote de 50 unidades, el saldo disponible proyectado al final de la

semana 5 es de 44 unidades.

Otra forma en que se explica esta lógica es observar que el saldo para el final del período

4 (4 unidades) es el inventario inicial para el período 5, durante el cual hay una necesidad

bruta de 10 unidades. La diferencia entre el inventario disponible de 4 y la necesidad

bruta de 10 es una necesidad neta de 6 unidades en el período 5. Por lo tanto, se debe

planificar un pedido para al menos 6 unidades para el período 4 para evitar una escasez

en el período 5.

El sistema MRP produce los datos de liberación de órdenes planificados en respuesta al

requerimiento bruto, al recibo programado ya los datos disponibles

proyectados. Cuando se crea una orden planificada para el período más inmediato o

actual, está en el cubo de acción. Una cantidad en el cubo de acción significa que se

necesita alguna acción ahora para evitar un problema futuro. La acción es liberar el

pedido, que lo convierte en un recibo programado.

Los lanzamientos de órdenes planificados no se muestran en la fila de recibos

programados porque aún no se han liberado para la producción o la compra. No se ha

comprometido ningún material a su fabricación. La orden planificada es análoga a una

entrada en una lista de Navidad, ya que la lista comprende planes. Un recibo

programado es como una orden enviada por correo a una firma de catálogo para un

regalo particular de Navidad, ya que se ha hecho un compromiso. Al igual que las listas

de Navidad versus las órdenes enviadas por correo, las órdenes planificadas son mucho

más fáciles de cambiar que los recibos programados. No convertir las órdenes

planificadas en recibos programados antes de lo necesario tiene muchas ventajas.

El registro MRP básico que acabamos de describir proporciona la información correcta

sobre cada parte del sistema. Vincular estos registros de una sola pieza es esencial para

gestionar todas las piezas necesarias para un pedido complejo de productos o

clientes. Los elementos clave para vincular los registros son la lista de materiales, el

proceso de explosión (utilizando el inventario y la información de recibo programada) y

la compensación de tiempo de espera. Consideramos cada uno de estos antes de pasar

a la forma en que los registros están vinculados a un sistema.

Un ejemplo de lista de materiales

La Figura 6.3 muestra una pala de nieve y el número de pieza 1605. La pala de nieve

completa se ensambla (usando cuatro remaches y dos clavos) del ensamblaje del mango

superior, del ensamblaje de la cuchara, del conector del eje de la cuchara y del eje. El

ensamblaje del mango superior, a su vez, se crea combinando el conjunto del soporte

de la manija superior soldada con el mango de madera usando dos clavos. El ensamblaje

soldado del soporte de la manija superior se crea soldando el acoplamiento del manillar

superior al soporte de la manija superior. De manera similar, el conjunto de cuchara

combina la cuchara de aluminio con la cuchilla de acero con seis remaches.

Explicar incluso este simple proceso de montaje es una tarea engorrosa. Además, los

diagramas de la figura 6.3 se complican a medida que aumenta el número de

subconjuntos, componentes y partes utilizadas, o cuando se usan en lugares cada vez

más numerosos (por ejemplo, remaches y clavos). Dos técnicas que se ocupan de este

problema muy bien son el diagrama de estructura del producto y la lista de materiales

con sangrado (BOM) que se muestra en la Figura 6.4. Ambos proporcionan la

información detallada de la figura 6.3, pero la lista de materiales con sangrado tiene la

ventaja añadida de ser fácilmente impresa por un ordenador.

Tenga en cuenta que tanto el diagrama de estructura del producto como la lista de

materiales indentada muestran exactamente lo que va en lo que en lugar de ser sólo

una lista de piezas.

Por ejemplo, para hacer un ensamblaje de mango superior 13122, vemos por el

diagrama de estructura del producto que se necesita un mango superior 457, dos clavos

082 y un conjunto soporte 11495. La misma información se muestra en la lista de

materiales con sangría; Las tres partes requeridas están indentadas y mostradas, un

nivel debajo del 13122. Obsérvese también que no necesitamos un soporte de manillar

superior (129) o un acoplamiento de manillar superior (1118) para producir un conjunto

de mango superior (13122). Éstos sólo son necesarios para producir un conjunto de

soporte (11495). En esencia, el ensamblaje del mango superior no se preocupa de cómo

se haga un ensamblaje del soporte, sólo que está hecho. Hacer el montaje del soporte

es un problema aparte.

Antes de dejar nuestra breve discusión de las listas de materiales, es importante

subrayar que la lista de materiales utilizada para apoyar MRP puede diferir de otras

percepciones de la empresa de una lista de materiales. La lista de materiales

compatibles con MRP debe ser coherente con la forma en que se fabrica el producto. Por

ejemplo, si hacemos autos rojos, los números de pieza deben ser para puertas rojas. Si

los coches verdes son deseados, los números de parte deben ser para las puertas

verdes. Además, si cambiamos a un conjunto diferente de subensamblajes, las sangrías

en la lista de materiales deberían cambiar también.

La ingeniería y la contabilidad pueden no importarle qué color son las piezas o cuál es la

secuencia de fabricación.

Explosión Bruta a Explosión Neta

Explosión es el proceso de traducir los requisitos del producto en requisitos de

componentes, teniendo en cuenta los inventarios existentes y los recibos

programados. Por lo tanto, la explosión puede considerarse como el proceso de

determinar, para cualquier número de parte, las cantidades de todos los componentes

necesarios para satisfacer sus necesidades y continuar este proceso para cada número

de pieza hasta que se calculen exactamente todos los requerimientos de compra y / o

materias primas.

A medida que se produce la explosión, sólo los requerimientos de componentes sin

Se consideran los recibos programados. De esta manera, sólo los requisitos necesarios

están vinculados a través del sistema. Aunque esto puede parecer un objetivo obvio, la

estructura del producto puede hacer una determinación de los requisitos netos más

difícil de lo que parece. Para ilustrar, volvamos al ejemplo de la pala de nieve.

Supongamos que la compañía quería producir 100 palas de nieve, y nosotros éramos

responsables de hacer la asamblea superior del manillar 13122. Se nos da el inventario

actual y la información de recibo programada a partir de la cual se pueden calcular los

requerimientos brutos y los requerimientos netos para cada componente del mango

superior, como se muestra en la Figura 6.5.

Los requerimientos brutos y netos de la Figura 6.5 pueden no corresponder a lo que

creemos que deberían ser. Podría parecer al principio que puesto que se utiliza un

acoplamiento de manillar superior (1118) por pala, los requisitos brutos deben ser 100

y el requerimiento neto 46, en lugar de los 48 y cero mostrados. Para producir 100 palas

significa que necesitamos (tenemos una demanda de) 100 manijas superiores (parte

13122). Veinticinco de estos 100 pueden provenir de inventario, lo que resulta en un

requerimiento neto de 75. Como sólo necesitamos 75 asientos de manillar superior,

necesitamos 75 asas superiores y montajes de soporte. Este 75 es el requerimiento

bruto para las partes 457 y 11495 (como se indica por los números circundados en la

figura 6.5). Debido a que se usan 2 clavos (parte 082) por el ensamblaje del mango

superior, el requisito bruto para 082 es 150. Las 25 unidades del inventario del manillar

superior contienen algunos inventarios implícitos de asas, soportes y clavos que el

proceso bruto a neto toma en cuenta. Mirando hacia abajo, vemos que hay 27 unidades

del conjunto de soporte en inventario, por lo que la necesidad neta es de 48. Esto se

convierte en la necesidad bruta para el soporte y el acoplamiento. Debido a que hay 39

acoplamientos de manillar superiores en inventario y 15 programados para recepción,

no hay necesidad neta para la parte 1118.

La explosión bruta a la red es un elemento clave de los sistemas MRP. No sólo

proporciona la base para calcular las cantidades adecuadas, sino que también sirve

como enlace de comunicación entre los números de pieza. Es la base para el concepto

de demanda dependiente; Es decir, la "demanda" (requisitos brutos) para las manijas

superiores depende de los requisitos netos para los conjuntos de asas superiores. Para

realizar correctamente los cálculos, la lista de materiales, el inventario y los datos de

recibo programados son necesarios. Con estos datos, la demanda dependiente se puede

calcular exactamente. No es necesario pronosticarlo. Por otro lado, algunos artículos de

demanda independiente, como la pala de nieve, están sujetos a la demanda de fuera de

la empresa. La necesidad de palas de nieve tendrá que ser pronosticado.

El concepto de demanda dependiente es a menudo llamado el principio fundamental de

MRP. Proporciona la manera de eliminar la incertidumbre de los cálculos de

requerimientos.

Compensación del tiempo de entrega

La explosión bruta a la red nos dice cuántos de cada subconjunto y componente están

Necesarios para soportar una cantidad deseada de producto acabado. Lo que no hace,

sin embargo, es decirnos cuando cada componente y submontaje es

necesario. Volviendo a las figuras 6.3 y 6.4, es evidente que el soporte del mango

superior y el acoplamiento del manillar superior deben soldarse juntos antes de que el

mango superior de madera esté unido. Estas relaciones se conocen como relaciones de

precedentes. Indican el orden en que deben hacerse las cosas.

Además de las relaciones precedentes, determinar cuándo programar cada componente

Parte también depende de cuánto tiempo se tarda en producir la pieza (es decir, el

tiempo de entrega). Tal vez el soporte del manillar superior (129) se pueda fabricar en

un día, mientras que el acoplamiento del manillar superior (1118) tarda dos semanas. Si

es así, sería ventajoso comenzar a realizar el acoplamiento antes del soporte, ya que

ambos se necesitan al mismo tiempo para fabricar un conjunto de soporte.

A pesar de la necesidad de tener en cuenta las diferencias de plazos, muchos sistemas

para la fabricación de componentes se ignoran. Por ejemplo, la mayoría de los

fabricantes de muebles basan la producción en lo que se llama un corte. En el enfoque

de corte, si se montaran muchas sillas, entonces 100 de cada parte (con múltiplos

apropiados) se iniciaron al mismo tiempo. La figura 6.6 es un diagrama de Gantt (gráfico

de barras orientado al tiempo) que muestra cómo se aplicaría este método de corte al

ejemplo de la pala de nieve. (Tenga en cuenta que los tiempos de procesamiento se

muestran en la tabla).

La Figura 6.6 muestra claramente que el enfoque de corte, que inicia todas las partes lo

antes posible, conducirá a inventarios de trabajo en proceso innecesarios. Por ejemplo,

no es necesario poner en marcha el soporte de manillar superior (129) hasta el final del

día 9, ya que debe esperar el acoplamiento (1118) antes de que pueda ponerse en su

conjunto (11495), y la parte 1118 10 días.

En el enfoque de corte, las partes se programan antes de lo necesario. Esto resulta del

uso de

(Es decir, programar lo antes posible).

Lo que debe hacerse es volver a programar-iniciar cada elemento lo más tarde

posible. Figura 6.7

Proporciona un horario para el ejemplo de la pala de nieve. Los esquemas de las partes

1118, 11495, 13122 y 1605 no cambian, ya que forman una trayectoria crítica. Todas las

otras partes, sin embargo, se programan más adelante en este enfoque que en el

enfoque de programación frontal. Se obtiene un ahorro sustancial en el inventario de

trabajo en proceso mediante este cambio de fechas.

La programación posterior tiene varias ventajas obvias. Reducirá el trabajo en proceso,

pospondrá el compromiso de las materias primas con productos específicos y

minimizará el tiempo de almacenamiento de los componentes terminados. Sin

embargo, la implementación del enfoque de programación posterior requiere un

sistema. El sistema debe tener datos precisos de la lista de materiales y estimaciones de

tiempo de entrega, de alguna manera para asegurar que todos los componentes se

inicien en los momentos correctos, y algunos medios de seguimiento de componentes

y subconjuntos para asegurarse de que todos se completen de acuerdo con los planes. El

enfoque de corte es mucho más simple, ya que todas las partes componentes se inician

al mismo tiempo y se dejan en la tubería hasta que se necesiten.

MRP logra los beneficios del enfoque de programación posterior y realiza la explosión

bruta a neta. De hecho, la combinación de los horarios traseros y la explosión bruta a

neta es el corazón del MRP.

Vinculación de los registros MRP

La Figura 6.8 muestra el conjunto vinculado de registros de MRP en tiempo-fase para el

ensamblaje del mango superior de la pala de nieve. Ya hemos utilizado los primeros

cinco períodos del registro de uñas 082 mostrado en la Figura 6.8 como el registro de la

Figura 6.2. Para ver cómo encaja ese disco en el conjunto, comenzamos con las palas de

nieve ellos mismos. Dijimos que se iban a hacer 100 palas de nieve, y ahora vemos el

momento. Es decir, la fila "Necesidades brutas" en el registro MRP para la referencia

número 13122 en la Figura 6.8 muestra la necesidad total de 100 veces en fases como

20 en la semana 2, 10 en la semana 4, 20 en la semana 6, 5 en la semana 7, 35 En la

semana 9 y 10 en la semana 10. Debido a que cada pala de nieve toma un ensamblaje

de mango superior, la fila de "Necesidades brutas" para el mango superior muestra

cuándo debe comenzar el montaje de la pala. Obsérvese que el total de órdenes

planeados para el ensamblaje del mango superior es el requerimiento neto de 75 que

calculamos antes en los cálculos de bruto a neto de la figura 6.5.

El tiempo de espera para el ensamblaje del mango superior es de dos semanas,

calculado como el tiempo de procesamiento de cinco días que se muestra en la Figura

6.6 más cinco días para el papeleo. El tiempo de espera para cada uno de los otros

registros se calcula de manera similar; Se agrega una semana (cinco días) de tiempo de

papeleo al tiempo de procesamiento y el total se redondea a la semana de cinco días

más cercana. Los inventarios actuales y los recibos programados para cada parte son los

que se muestran en la Figura 6.5. Los recibos programados se muestran en los periodos

apropiados. Utilizando el plazo de dos semanas y reconociendo un requisito neto de

cinco unidades en la semana 4 para el ensamblaje del mango superior, vemos la

necesidad de planificar un pedido para la semana 2 de cinco unidades.

Esta liberación de órdenes planeadas de cinco unidades en la semana 2 se convierte en

un requisito bruto en la semana 2 para las manijas superiores como se muestra en los

círculos de la Figura 6.8. Tenga en cuenta también los requerimientos brutos para los

clavos y soportes en el período 2 derivan de esta misma liberación de pedido planificado

(con dos clavos por asa superior). Por lo tanto, la comunicación entre registros es la

demanda dependiente que vimos antes ilustrada en los cálculos de bruto a neto de la

figura 6.5.

Los restantes lanzamientos de órdenes planificados para el ensamblaje del mango

superior cumplen

En los períodos restantes, compensado por el tiempo de espera. La política de pedido

utilizada para estos elementos se denomina tamaño por lote (es decir, según se

requiera). Una excepción al procedimiento de lote por lote es el pedido de clavos, que

se realiza en lotes de 50. En el caso de los clavos, el total de las órdenes planificadas no

necesariamente se sumarán a los requerimientos netos.

Otra parte para la cual hay una discrepancia entre los pedidos planificados y los

requerimientos netos calculados en la Figura 6.5 es el acoplamiento del manillar

superior. Para esta parte, se desea un stock de seguridad de 20 unidades. Esto significa

que la lógica de órdenes planeada programará una liberación de órdenes planeada para

evitar que el saldo disponible proyectado pase de debajo del nivel de stock de seguridad

de 20 unidades. Para los acoplamientos superiores de la manija, esto significa que un

total de 4 unidades debe ser planeado para el período 2 y 10 para el período 3 para

mantener el stock de seguridad de 20 unidades.

El único elemento que todavía tenemos que mostrar claramente es el efecto de

programación posterior. Vimos en la figura 6.7 que sería deseable retrasar el inicio del

soporte de la manija superior (parte 129) para que este elemento se complete al mismo

tiempo que el acoplamiento del manillar superior (parte 1118). Los registros de MRP

muestran que el inicio de la primera orden planeada para la parte 129 no es hasta la

semana 4, dos semanas después de la primera orden planeada para la parte 1118.

Ambas órdenes planificadas deben satisfacer una necesidad bruta de 35 derivada de la

planeada Orden para el montaje del soporte en la semana 5. Vemos entonces que las

órdenes vuelven a estar programadas. Esta relación puede ser más complicada que

nuestro ejemplo, porque el calendario previsto para la liberación de pedidos depende

del stock de seguridad y los niveles de inventario, así como los plazos de entrega. El

sistema MRP, sin embargo, coordina toda esa información y determina las fechas

apropiadas de liberación de órdenes planeadas, basadas en la programación posterior.

En este punto, vemos completamente la vinculación de los registros MRP tiempo-

fase. La fila "Liberaciones de órdenes planificadas" para el ensamblaje del mango

superior (13122) se convierte (con la

Multiplicador) de la fila "Necesidades brutas" para cada uno de sus componentes (partes

457, 082 y 11495), y están unidas entre sí. Una vez que todos los datos de necesidades

brutas están disponibles para un registro en particular, se aplica la lógica de

procesamiento de registros individuales y las liberaciones de órdenes planificadas para

la pieza se transfieren como necesidades brutas a sus componentes, siguiendo la

estructura del producto (BOM) De nivel. En algunos casos, las partes recibirán sus

requerimientos de más de una fuente (partes comunes), como es el caso de los clavos y

remaches en la pala de nieve. En estos casos, los requisitos brutos reflejarán las

necesidades de más de una fuente de liberación de órdenes planeada. Una vez más, el

sistema explica esto y lo incorpora a la lógica bruta a red.

Los registros de MRP toman debida cuenta de bruto a compensación. También

incorporan la programación posterior y permiten tiempos explícitos, procedimientos de

dimensionamiento de lotes deseados, existencias de seguridad y

Parte común. Aún más importante, sin embargo, es la independencia de la planificación

del número de parte.

Con el enfoque MRP, la persona que planea palas de nieve no necesita coordinar

explícitamente su planificación con la planificación de los componentes. El sistema MRP

realiza la coordinación. Cualquier cosa que se haga al registro MRP para las palas de

nieve resultará en un conjunto de órdenes planificadas que el sistema pasará

correctamente como requisitos brutos a sus componentes. Esto significa que los planes

para cada número de parte se pueden desarrollar independientemente de las

estructuras del producto, y los planes en cada nivel se comunicarán correctamente a los

otros niveles.

Problemas técnicos

En esta sección, presentamos brevemente algunas cuestiones técnicas a considerar en

el diseño de sistemas MRP.

Frecuencia de procesamiento

Hasta ahora sólo hemos estudiado la construcción estática de los registros MRP y cómo

están unidos entre sí. Dado que las condiciones cambian y se recibe nueva información,

los registros MRP deben actualizarse para que los planes puedan ser ajustados. Esto

significa procesar los registros MRP de nuevo, incorporando información actual. En la

decisión de tramitación intervienen dos cuestiones: la frecuencia con que deben

procesarse los registros y si todos los registros deben procesarse al mismo tiempo.

El procesamiento de todos los registros en una ejecución de computadora se llama

regeneración. Esto significa que todos los registros de número de parte se reconstruyen

completamente cada vez que se procesan los registros. Cuando se lleva a cabo una

operación de regeneración, se eliminan todos los pedidos planificados actuales.

A continuación, comenzando con los elementos finales, cada elemento se reprograma

completamente. Esto puede generar grandes demandas de procesamiento en el

sistema. Cuando se inicia en línea, la ejecución intensiva de datos puede afectar

negativamente al rendimiento general del sistema y causar inconvenientes a otros

usuarios. Para evitar este problema común, es posible realizar operaciones de

regeneración como trabajos de fondo. Además de operar en segundo plano, estos

trabajos se pueden programar para que se realicen automáticamente durante períodos

de baja demanda del sistema, como tardes o fines de semana.

El problema con el procesamiento con menos frecuencia es que la representación del

estado del componente y las necesidades expresadas en los registros se vuelven cada

vez más anticuadas e inexactas. Esta disminución en la precisión tiene causas tanto

anticipadas como no anticipadas. A medida que se reciben los recibos programados

previstos y se cumplen los requisitos, cambian los saldos de inventario.

Como chatarra no anticipada, cambios de requisitos, correcciones de stock u otras

transacciones de este tipo ocurren, causan imprecisiones si no se reflejan en todos los

registros de tiempo-fase influenciados por las transacciones. Los cambios en un registro

están vinculados a otros registros de tiempo-fase como lanzamientos de órdenes

planificadas se convierten en requisitos brutos para componentes de nivel inferior. Por

lo tanto, algunas transacciones de cambio pueden estar en cascada en toda la estructura

del producto. Si estas transacciones no se reflejan suficientemente en los registros de

tiempo-fase, el resultado puede ser una mala planificación.

Un procesamiento más frecuente de los registros MRP incrementa los costos de la

computadora, pero resulta en menos sorpresas desagradables. Cuando se producen los

registros que reflejan los cambios, se indicarán las acciones apropiadas para compensar

los cambios.

Una respuesta lógica a la presión para un procesamiento más frecuente es reducir la

Cantidad de cálculo procesando sólo los registros afectados por los cambios. Una

alternativa a la regeneración es el enfoque de cambio neto. Con el cambio neto, sólo se

reprocesan aquellos elementos que se ven afectados por la información nueva o

modificada.

El argumento para el enfoque de cambio neto es que puede reducir el tiempo de

computadora suficiente para hacer posible el procesamiento diario o incluso en tiempo

real. Debido a que sólo se revisan algunos de los registros en cada procesamiento, es

necesario contar con registros de computadora y procedimientos de procesamiento de

transacciones muy precisos. Algunos usuarios de cambios netos realizan una

regeneración ocasional para limpiar todos los registros.

El aspecto más desafiante del cambio neto es su hipersensibilidad, o nerviosismo. La

replanificación frecuente puede resultar en la revisión continua de las acciones

recomendadas por el usuario a través de la revisión de lanzamientos de órdenes

planificados. Los usuarios pueden sentirse frustrados con estas revisiones frecuentes del

plan.

Sistemas Bucketless

En cierta medida, los problemas de sincronización están ligadas a la utilización de

intervalos de tiempo. Cuando los cubos son lo suficientemente pequeños, los problemas

se reducen significativamente. Sin embargo, cubos más pequeños significan más cubos,

lo que aumenta los costos de revisión, de almacenamiento y de cálculo. Un sistema MRP

bucketless especifica la versión exacta y las fechas de vencimiento para cada

requerimiento, la recepción programada, y el orden previsto. Los informes

administrativos se imprimen por cualquier motivo se requiere, entre otras fechas

exactas.

Bucketless sistemas MRP son una mejor manera de utilizar el ordenador. Por encima y

más allá de eso, el enfoque permite un mejor mantenimiento de los desplazamientos de

tiempo de plomo y proporciona más precisa de fase temporal de la información. El

enfoque es compatible con el software de estado de la técnica, y muchas empresas

utilizan ahora sistemas bucketless. La adición importante es que el ciclo de planificación

en sí es bucketless. Es decir, se revisan los planes según sea necesario, sin seguir un

régimen periódico, y todo el ciclo de ejecución también se acorta.

el tamaño del lote

En el ejemplo de pala de nieve de la figura 6.8, se utiliza un tamaño fijo lote (50 unidades

para las uñas) y el procedimiento de lote por lote. El tamaño de lote de 50 para las uñas

podría haber sido estimación de alguien de un buen tamaño de lote o el resultado del

cálculo. La información de fase temporal se puede utilizar en combinación con otros

datos para desarrollar tamaños de lote conforme a la organización

necesariamente. Podríamos llegar a la conclusión, por el asa superior (1118) en la Figura

6.8, que es indeseable para configurar el equipo para 4 partes en la semana 2, y otra vez

por 10 partes en la semana 3, así que nos gustaría combinar las dos órdenes. El registro

de fase temporal nos permite desarrollar este tipo de tamaños de los lotes discretos que

exactamente va a satisfacer las necesidades netas para uno o más períodos. Varios

procedimientos formales se han desarrollado para el lote de tamaño los requisitos de

fase temporal.

La compensación básica por lo general implica la eliminación de una o más

configuraciones a expensas de llevar inventario más tiempo. En muchos casos, muchos

tamaños discretos posible con MRP son más atractivos que los tamaños de lote

fijos. Comparar el inventario residual de clavos en semana 10, con la de los conjuntos de

soporte de la Figura 6.8, por ejemplo.

A primera vista, la técnica de lote por lote parece un poco demasiado simplista, ya que

no considera ninguna de las compensaciones económicas o factores físicos. Sin

embargo, los pedidos de dosificación prevista en un nivel aumentarán necesidades

brutas en el siguiente nivel en la estructura del producto.

Así mayor dimensionamiento lote cerca del nivel del tema final de la lista de materiales

a través de cascadas

todos los niveles. De este modo, resulta que muchos lote por es mejor de lo que cabría

esperar en la práctica real, particularmente en los niveles intermedios de la lista de

materiales. Este es especialmente el caso cuando una estructura de producto tiene

muchos niveles, y el efecto en cascada hace enormemente magnificado.

Este efecto en cascada puede ser mitigado en cierta medida para componentes y

materias primas que son muy comunes. Cuando este es el caso, de nuevo el tamaño del

lote puede ser apropiado.

Como consecuencia de ello, muchas empresas emplean el tamaño del lote

principalmente en los planos-producto final y componentes básicos, mientras que los

subconjuntos intermedios se planifican de manera lote por lote.

Caja de seguridad y Tiempo de entrega

La realización de los planes de componentes detallados a veces se facilitó mediante la

inclusión de las existencias de seguridad y / o la seguridad de los plazos de entrega de

los registros de MRP. Stock de seguridad es un tampón de población por encima y más

allá de la necesaria para satisfacer las necesidades brutas. La figura 6.8 ilustra esto

mediante la incorporación de las existencias de seguridad para el acoplamiento asa

superior. Plazo de ejecución de la seguridad es un procedimiento mediante el cual

ordenes de planta u órdenes de compra se liberan y se prevé la llegada de uno o más

períodos anteriores necesario para satisfacer las necesidades brutas.

stocks de seguridad se pueden incorporar en MRP registros de fase temporal. El

resultado es que el saldo disponible proyectado no cae por debajo del nivel de

existencias de seguridad en lugar de llegar

cero. Incorporar tiempo de espera de seguridad, se da la orden (planeada) anterior y se

han programado (previsto) para ser recibido en el inventario antes de la hora de que la

lógica MRP indicaría que sea necesario. La figura 6.9 muestra el soporte de la manija

superior de la figura 6.8 está planificando con un plazo de ejecución de seguridad de una

semana. Tenga en cuenta que tanto las fechas de recepción previstos liberación y

planificada se cambian. Plazo de ejecución de la seguridad no sólo se infla tiempo de

espera.

Tanto el stock de seguridad y tiempo de espera de seguridad se utilizan en la práctica

y se pueden utilizar simultáneamente.

Sin embargo, ambos son coberturas que indican que las órdenes deben ser liberados

(lanzado) o que tienen que ser recibidos cuando, de hecho, esto no es estrictamente

cierto. Para utilizar las existencias de seguridad y

los plazos de entrega efectiva de la seguridad, hay que entender la influencia de las

técnicas "sobre los planes. Si no se entienden bien, mal pedidos pueden ser enviados a

la fábrica, es decir, los trabajadores se trate de salir de la parte A causa de tiempo de

espera de seguridad o la seguridad social cuando, de hecho, se requerirá la parte B para

cumplir con un pedido del cliente.

Stock de seguridad tiende a ser utilizado en sistemas MRP donde la incertidumbre

acerca de las cantidades es la problema (por ejemplo, cuando una pequeña cantidad

de desechos, la demanda de piezas de repuesto, u otro uso no planificado es un

fenómeno frecuente). tiempo de espera de seguridad, por el contrario, tiende a ser

utilizado cuando la incertidumbre es importante el tiempo en lugar de la cantidad. Por

ejemplo, si una empresa compra a un vendedor que a menudo se pierde fechas de

entrega, plazo de ejecución de seguridad puede proporcionar mejores resultados que

las existencias de seguridad.

La codificación de bajo nivel

Si nos referimos una vez más a la figura 6.4, vemos que el remache (parte 14 127) es una

parte común.

La fila "orden planificada" para palas terminadas se transmite de requisitos como

entradas brutas en el remache. Sin embargo, existen requisitos adicionales para los

remaches (14127) del conjunto cucharada (314). Si se procesa el registro de fase

temporal de esta parte común antes de la totalidad de sus necesidades brutas se han

acumulado, los cálculos deben ser hechos de nuevo.

La forma en que este problema se maneja es asignar números de código de bajo nivel

para cada parte en el

la estructura del producto o de la lista de materiales con sangría. Por convención, el nivel

de la parte superior del montaje final se denota como el nivel 0. En nuestro ejemplo, la

pala de nieve tendría un código de bajo nivel de 0. Los números Todo inmediatos parte

componente de esta parte (13122, 048, 118, 062, 14127, y 314 en la Figura 6.4) se les

da el número de código de bajo nivel 1. el siguiente nivel hacia abajo (los números de

pieza 457, 082, 11495, 2142, 019, 14127) y son de bajo nivel codificado 2. Tenga en

cuenta la parte común (remache) acaba de ser recodificados como de nivel 2, lo que

indica que se utiliza menor en la estructura del producto. Cuanto mayores sean los

códigos de nivel, el más bajo en la estructura del producto se utiliza la pieza. En

consecuencia, el último código de nivel asignado a una parte indica el nivel más bajo de

uso y es el código de nivel de retenida para esa parte. Terminamos el ejemplo, cuando

los números de referencia 129 y 1118 están codificados nivel 3. El código de nivel

asignado a cualquier número de pieza se basa en el uso de la pieza en todos los

productos fabricados por la organización.

Una vez que se establecen los códigos de bajo nivel, el producto de tratamiento de

registros de planificación de necesidades de un código de nivel al siguiente, a partir de

código de nivel 0. Esto garantiza que todas las necesidades brutas han sido

se transmite a una parte antes de su registro MRP se procesa. El resultado es la

planificación de los componentes coordinados con las necesidades de todos los números

de parte de más alto nivel. Dentro de un nivel, el procesamiento de registro de MRP se

realiza normalmente en la secuencia de referencia.

Pegging

Vinculación se relaciona con todos los requisitos brutos de una parte de todas las

liberaciones de órdenes planificadas o

otras fuentes de demanda que crearon los requisitos. Los registros contienen paridad

fija el número de pieza específico o los números de las fuentes de todos los

requerimientos brutos. En el nivel 0, por ejemplo, registros de paridad fija podrían

contener los pedidos de los clientes específicos que deben satisfacer los requisitos de

los brutos en el producto final, los registros de fase temporal. Los números de pieza de

menor nivel, las necesidades brutas son más a menudo vinculadas a las órdenes

planificadas de elementos de nivel superior, pero también podrían estar vinculadas a los

pedidos del cliente si la pieza se vende como pieza de recambio.

información de vinculación se puede utilizar para ir a través de los registros de

planificación de necesidades a partir de una materia prima

requerimiento bruto a un futuro pedido del cliente. En este sentido, es la inversa del

proceso de explosión. Vinculación a veces se compara con la referencia de utilización de

datos. Siempre que se utilicen-datos, sin embargo, indicar para cada número de parte,

las referencias de todos los artículos en los que se utiliza la pieza. Pegging, por otro lado,

es un archivo selectiva donde se utiliza. Vinculación sólo muestra los números de pieza

específicos que producen las necesidades brutas específicos en cada periodo de tiempo.

Por lo tanto, vinculando la información puede rastrear el impacto de un problema

material de todo el camino hasta el orden que afectaría.

Pedidos planificados en firme

La lógica usada para ilustrar la construcción de un registro de MRP para un número parte

individual se aplica automáticamente para cada número de pieza procesada. El

resultado es una serie de liberaciones de órdenes planeadas para cada número de

parte. Si se han producido cambios desde la última vez que el registro se ha procesado,

liberación de las órdenes planificadas pueden ser muy diferentes de ciclo de

procesamiento de un registro a otro. Debido a que las órdenes planificadas se

transmiten como requisitos brutas a un nivel superior, las diferencias pueden conectar

en cascada a lo largo de la estructura del producto.

Un dispositivo para la prevención de esta cascada hacia abajo a través de la estructura

del producto es la creación de una orden previsional empresa (FPO). FPO, como su

nombre lo indica, es una orden previsional que el sistema MRP no cambia

automáticamente cuando las condiciones cambian. Para cambiar la cantidad o el tiempo

de una orden previsional firme, se requiere una acción de gestión. Esto significa que las

soluciones de compromiso en hacer el cambio pueden ser evaluados antes de la

autorización.

La FPO proporciona un medio para anular temporalmente el sistema para

proporcionar estabilidad o para resolver problemas. Por ejemplo, si los cambios están

llegando aproximadamente debido a las pérdidas de la chatarra en

las órdenes abiertas, la posibilidad de absorber esas variaciones con el inventario de

seguridad pueden ser evaluados.

Si se solicita una entrega más rápida de la materia prima de lo normal (digamos

mediante el uso de transporte aéreo de mercancías) para satisfacer una necesidad

especial, tiempo de espera se puede reducir para que una orden. Un FPO significa que

el sistema no va a usar el desplazamiento de la obligación neta para ese orden normal

de tiempo de espera.

Partes de servicio

una solicitud de parte del servicio debe ser incluido en el registro MRP si los

requerimientos de materiales no deben ser subestimado. La demanda de parte del

servicio se basa típicamente en un pronóstico y se añade directamente a las necesidades

brutas de la pieza. Desde el punto de vista del sistema de planificación de necesidades,

la parte de la demanda del servicio es simplemente otra fuente de necesidades brutas

de una parte, y las fuentes de todos los requerimientos brutos se mantiene a través de

los registros de paridad fija. El código de bajo nivel para una parte que se usa

exclusivamente para el servicio sería cero. Si se utiliza como componente, así, el código

de bajo nivel se determina de la misma manera que para cualquier otra parte.

A medida que se producen necesidades de la pieza de servicio efectivo, es de esperar

que surjan variaciones de la demanda.

Estos pueden ser amortiguados parcialmente con las existencias de seguridad

(inventarios específicamente asignados al uso de parte del servicio) o por el uso creativo

del sistema MRP. Por un cuidadoso examen de los registros de paridad fija, las

condiciones de escasez esperados para los requisitos de fabricación de piezas a veces

puede ser satisfecha a partir de piezas de servicio disponibles. Por el contrario, los

requisitos de piezas de recambio en crítico tal vez se pueden cumplir con los pedidos

destinados a elementos de nivel superior. Sólo un inventario de existencias de seguridad

es necesaria para amortiguar las incertidumbres de ambas fuentes, sin embargo.

Planeando el horizonte

En la figura 6.8, la primera orden planificada para los mejores conjuntos de

identificadores se produce en la semana 2 para cumplir el requisito bruta periodo de 4

de 10 unidades. Esta orden previsto de 5 unidades en la semana 2 resultados

en un requisito bruto correspondiente de esa semana para el ensamblaje del soporte

(parte 11495).

Este requisito se satisface bruto del inventario existente de parte 11495. Sin embargo,

una circunstancia diferente ocurre si trazamos las necesidades brutas de 35 conjuntos

de asa superior en la semana 9.

El requerimiento neto de 35 unidades en la semana 9 se convierte en una liberación de

orden planificada en la semana 7.

Esto, a su vez, se convierte en un requisito bruto para 35 conjuntos de soporte (parte

11495) en la semana 7 y una liberación de orden previsto en la semana 5. Esto pasa

hasta el acoplamiento asa superior (parte 1118), lo que crea una liberación de orden

planificada para 4 unidades en la semana 2. Esto significa que el tiempo de espera

acumulativo para el conjunto del mango superior es de 7 semanas (de liberación de la

orden de acoplamiento en la semana 2 a la recepción de los conjuntos de asa superior

en la semana 9).

Recibos programados frente de Planificación de Orden librará

Una verdadera comprensión de MRP requiere el conocimiento de ciertas diferencias

fundamentales entre un recibo programada y una orden previsional. Hemos tomado

nota de un tal diferencia antes: la recepción programada representa un compromiso,

mientras que el orden previsto es solamente un plan de la primera es mucho más difícil

de cambiar que el segundo. Un recibo programado para un artículo comprado significa

una orden de compra, que es un compromiso formal, se ha preparado. Del mismo modo,

un recibo programado para un artículo fabricado significa que hay una orden de planta

abierta. Las materias primas y partes componentes ya se han comprometido

específicamente a ese fin y ya no están disponibles para otras necesidades. Un resultado

importante de esta distinción, que se puede ver en la Figura 6.8, que es liberación de las

órdenes planificadas explotan a los requerimientos brutos de los componentes, pero los

ingresos programados (las órdenes abiertas) no lo hacen.

Un tema relacionado es visto desde la siguiente pregunta: ¿Dónde sería un recibo

prevista para el conjunto de asa superior (13122) en la Figura 6.8, digamos, de 20

unidades en la semana 2 se refleja en los registros de los componentes (457, 082, y

11495)? La respuesta está en ninguna parte! recepciones programadas no se reflejan en

los registros actuales de las partes componentes. Para que la recepción programada de

existir, las partes que lo componen hubieran sido ya asignado a la orden de planta que

representa la recepción prevista para la parte 13122 y retirado de los saldos disponibles

de los componentes. En lo que se refiere a MRP, los 457s 20 partes, 40 082s parte, y 20

11495s parte no existen! Están en camino de convertirse en 20 13122s parte. Los

controles 13122 récord este proceso, no los registros de componentes.

Uso del sistema de planificación de necesidades

En esta sección, se discuten los aspectos críticos del uso del sistema de planificación de

necesidades para garantizar que los registros del sistema MRP están sincronizados

exactamente con los flujos físicos de materiales.

El Planificador de MRP

Las personas más directamente vinculadas a las salidas del sistema MRP son los

planificadores. Son típicamente en la planificación de la producción, control de

inventario, y los departamentos de compras. Los planificadores tienen la

responsabilidad de tomar decisiones detalladas que mantienen el material en

movimiento a través de la planta. Su rango de discrecionalidad está limitada con cuidado

(por ejemplo, sin autorización superior, no pueden cambiar los planes para los

productos finales destinados a los clientes). Sus acciones, sin embargo, se reflejan en los

registros de MRP. planificadores MRP bien entrenados son esenciales para el uso eficaz

del sistema de planificación de necesidades.

sistemas MRP computarizados a menudo abarcan decenas de miles de números de

pieza. Para hacer frente a este volumen, los planificadores están generalmente

organizados en torno a agrupaciones lógicas de piezas (como piezas de metal, piezas de

madera, piezas electrónicos comprados, o la distribución de la Costa Oeste

centrar). Aun así, la revisión de cada registro cada vez que los registros son procesados

no sería un uso eficaz del tiempo de los planificadores. En cualquier momento, muchos

registros requieren ninguna acción, por lo que el planificador sólo quiere revisar e

interpretar los que sí requieren una acción.

Las principales acciones tomadas por un planificador MRP son:

1. pedidos de la versión (es decir, la compra de lanzamiento o ordenes de planta cuando

esté indicado por el sistema).

2. Volver a programar las fechas de vencimiento de las órdenes abiertas existentes,

cuando sea conveniente.

3. Analizar y actualizar los factores de planificación del sistema de los números de piezas

bajo su control. Esto implicaría cosas tales como el cambio de tamaño de los lotes, los

plazos de entrega, asignaciones de chatarra, o las existencias de seguridad.

4. Conciliar errores o inconsistencias y tratar de eliminar las causas fundamentales de

estos errores.

5. Encuentre áreas problemáticas clave que requieren medidas ahora para evitar futuras

crisis.

6. Utilizar el sistema para resolver problemas críticos de escasez de material de forma

que las acciones pueden ser capturados

En las actas de la siguiente procesamiento. Esto significa que las obras dentro del

planificador MRP formales

reglas, no por métodos informales.

7. Indicar dónde Otras mejoras del sistema (salidas, diagnósticos, etc.) podrían hacer el

trabajo del planificador más fácil.

Lanzamiento fin

lanzamiento orden es el proceso de liberación de la orden de la tienda o de vendedores

(órdenes de compra). Este proceso es impulsado por MRP cuando una liberación de

orden planificada está en la corriente

período de tiempo, el cubo de la acción. lanzamiento orden convierte la orden

previsional en una recepción programada que refleja el desplazamiento de tiempo de

plomo. lanzamiento orden es la apertura de la tienda y órdenes de compra; el cierre de

estas órdenes se produce cuando los ingresos programados son recibidos en

almacenes. En ese momento, una transacción debe ser procesada a aumentar el

inventario disponible y eliminar la recepción programada. Procedimientos para la

apertura y cierre de ordenes de planta tienen que ser cuidadosamente definido por lo

que todas las transacciones se procesan de forma correcta.

Las órdenes indicadas por MRP como listos para el lanzamiento están en función de los

procedimientos de tamaño de lote y la seguridad social, así como la sincronización. Esto

lo vimos en la figura 6.8, donde se trabajó con enfoques lote por lote y tamaños de lote

fijo. Una responsabilidad clave del planificador está gestionando con el conocimiento de

las implicaciones de estos efectos. Por ejemplo, no todos de un lote fijo puede ser

necesario cubrir un requisito, o una orden previsional que es exclusivamente para la

reposición de las existencias de seguridad puede estar en el cubo de la acción.

Cuando se lanza una orden, a veces es necesario incluir una tolerancia de contracción

de la chatarra y otras situaciones rendimiento del proceso. El enfoque típico permite un

cierto porcentaje de pérdidas de rendimiento que incrementarán la cantidad de orden

de producto por encima de la cantidad neta requerida. Para llevar a cabo un buen

control de las órdenes abiertas, el importe total, incluyendo la asignación, se debe

mostrar en el orden de la tienda, y el recibo programado debería reducirse a medida

que ocurran pérdidas de rendimiento reales durante la producción.

La asignación y disponibilidad de cheques

Un concepto estrechamente relacionado a la orden de lanzamiento es la asignación, un

paso previo a la orden de lanzamiento que incluye una verificación de disponibilidad

para el componente o los componentes necesarios. A partir del ejemplo pala de nieve,

si queremos montar 20 del conjunto de asa superior (13122) en el período 4, la

verificación de disponibilidad sería si los componentes suficientes (20 de la primera

parte 457, 40 de la primera parte 082, y 20 de la parte 11495) son disponible. Si no es

así, la orden de compra por 20 conjuntos de asa superior (13122) no debería ponerse en

marcha, ya que no puede ser ejecutado sin partes componentes. El papel planificador

es clave aquí, también. El mejor curso de acción podría ser la de liberar un orden

parcial. El planificador debe evaluar esa posibilidad.

La mayoría de los sistemas MRP primera comprobar la disponibilidad de componentes

para cualquier fin que un planificador desea poner en marcha. Si una cantidad suficiente

de cada componente están disponibles, el orden de la tienda puede ser creado. Si se

crea el pedido, el sistema asigna las cantidades necesarias para la orden de planta en

particular. (Ordenes de planta son asignados por el ordenador, en secuencia numérica.)

La asignación significa esta cantidad de un componente está hipotecada a la orden de

planta en particular y es, por lo tanto, no está disponible para cualquier otra orden de

planta. Por lo tanto, las cantidades que se muestran en la Figura 6.8 como los saldos

disponibles proyectados pueden no ser los mismos que los saldos de inventario

físico. Los saldos de inventario físico podría ser más grande, con las diferencias que

representan las asignaciones a ordenes de planta específicos que han sido liberados,

pero cuyas partes componentes no han sido retirados del inventario.

Después de comprobar la disponibilidad y asignación, los boletos de la cosecha

normalmente se crean y se envían al almacén. Las llamadas de las entradas de la cosecha

por una cantidad específica de cierto número de parte para ser retirados de algún lugar

del inventario, en algún orden de planta, para ser entregado a un departamento o lugar

determinado. Cuando el billete recogiendo ha sido satisfecha (inventario desplazado),

la asignación se elimina y el resto a mano se reduce en consecuencia.

la comprobación de la disponibilidad, asignación y selección de valores físicos son un

tipo de contabilidad de doble entrada. El resultado es que la cantidad físicamente en la

mano debe coincidir con lo que los registros indican está disponible además de lo que

se le asigna. Si no coinciden, la acción correctiva

debe ser tomada. La precisión resultante facilita el recuento de inventario y otros

procedimientos para mantener la integridad de la fecha.

Códigos de excepción

Los códigos de excepción en los sistemas de planificación de necesidades se utilizan

"para separar los pocos vitales de los muchos triviales." Si el proceso de fabricación está

bajo control y el sistema MRP está funcionando correctamente, la codificación

excepción normalmente significa sólo del 10 al 20 por ciento de los números de pieza

requerirán planificador revisión en cada ciclo de procesamiento. Los códigos de

excepción se encuentran en dos categorías generales. La primera, la comprobación de

la exactitud de los datos de entrada, incluye controles para fechas más allá del horizonte

de planificación, cantidades mayores o menores que las cifras de cheques, números de

pieza no válidas, o cualquier otra comprobación que se desee para incongruencia. La

segunda categoría de códigos de excepción apoya directamente la actividad de

planificación MRP. Se incluyen los siguientes tipos de excepción (acción) o mensajes de

diagnóstico:

1. Los números de parte para la cual una orden previsional se encuentra ahora en el

período de tiempo más inmediato (el cubo de la acción). También es posible reportar

cualquier orden previstos dos o tres períodos para comprobar los plazos de entrega, los

saldos a la mano, y otros factores, mientras que hay un poco de tiempo para

responder, si es necesario.

2. Los diagnósticos del pedido pendiente cuando el actual calendario y / o la cantidad

de un recibo programado no es satisfactoria. Tal mensaje podría indicar que existe una

orden abierta que es

No es necesario para cubrir cualquiera de los requisitos establecidos en el horizonte de

planificación. Este mensaje podría sugerir la cancelación del pedido causado por un

cambio de ingeniería que sustituyó alguna parte nueva de la que nos ocupa. El tipo más

común de programas de diagnóstico orden abierta recibos que están programadas para

llegar demasiado tarde o demasiado pronto y debe, por lo tanto, tienen sus fechas de

vencimiento revisados para reflejar las prioridades adecuadas de fábrica

programado. Un ejemplo de esto se ve con cada uno de los tres recibos programados en

la Figura 6.8. El orden abierta 457 de asa superior 25 podría ser retrasado una

semana. Un retraso de una semana también está indicado para la recepción prevista

082 de la uña. Por parte 1118 (el acoplamiento asa superior), la recepción programada

del 15 podría retrasarse desde la semana 2 hasta la semana 5. Otro código de pedido

abierto excepción es la bandera de cualquier recibo programado vencida (programado

que se ha recibido en los períodos anteriores, pero para el cual no hay ninguna

transacción recibo ha sido procesada). sistemas MRP suponen un recibo programado

vencida será recibido en el cubo de tiempo inmediato.

3. Un tercer tipo general de mensaje de excepción indica las áreas problemáticas de la

gestión; en esencia, situaciones en las que el nivel 0 cantidades no pueden ser

satisfechos a menos que se cambien los actuales factores de planificación utilizados en

la planificación de necesidades. Una de estas código de excepción indica un requisito ha

sido compensado en el pasado período y posteriormente añadido a cualquier requisito

de la primera o la más inmediata cubo de tiempo. Esta condición significa una orden

debería haber sido colocado en el pasado. Dado que no era, los plazos de entrega a

través de los diferentes niveles de producción de artículos deben ser comprimidos para

cumplir con el programa-producto final. Un diagnóstico similar indica las asignaciones

superan el inventario, una condición en la mano directamente análoga a sobregirar una

cuenta de cheques. A menos que más inventario se recibe pronto, la empresa no será

capaz de cumplir con todos los pick billetes emitidos, y no habrá una escasez de material

en la fábrica.

La reprogramación de abajo hacia arriba

De abajo hacia arriba replanificación-vinculación utilizando datos para resolver los

problemas de escasez de material, se ve mejor con un ejemplo. Volvamos de nuevo a la

figura 6.8, concentrándose en el conjunto del mango superior y las uñas (piezas 13122

y 082). Supongamos que la recepción programada de 50 clavos llega el miércoles de la

semana 1. El jueves, el control de calidad que verifica y encuentra el vendedor envió el

tamaño incorrecto. Esto significa que sólo 4 de los requerimientos bruto 10 en la semana

2 puede estar satisfecho. Por vinculación con este requisito bruto hasta su fin previsto

padre (5 unidades de 13122 en la semana 2), vemos que sólo 7 de los requerimientos

brutos por 10 unidades en la semana 4 se pueden satisfacer (la 5 a la mano más 2 a partir

de 4 clavos ). Esto, a su vez, significa sólo 7 palas de nieve se pueden montar en la

semana 4.

El análisis muestra que la vinculación 3 de los 10 conjuntos de asa superior no puede

estar disponible sin tomar algunas acciones especiales. Si no se toman, las fechas de

montaje previstas para las palas de nieve deben reflejar sólo 7 unidades inweek 4, con

la forweek adicional 3 5 programada.

Esto se debe hacer si no podemos superar el déficit de las uñas. El cambio es necesario

debido a que las 10 palas de nieve ahora programadas para el montaje en la semana 4

también explotar a otras partes de partes que no serán necesarios si sólo 7 palas de

nieve son para ser ensamblados.

Puede haber, sin embargo, ser un requisito crítico para el cliente 10 palas de nieve para

ser montados en la semana 4. Resolver el problema con la replanificación de abajo hacia

arriba podría implicar una de las siguientes alternativas (alojados dentro del sistema de

planificación de necesidades, como los planificadores deben hacer):

1. Emisión de una orden inmediata al proveedor durante seis clavos (el requisito

mínimo), que fijan un plazo de entrega prometida de dos días en lugar de la habitual de

una semana. Esto creará un recibo prevista para las seis de la semana 2.

2. Solicitar más clavos para el comienzo de la semana 3, y negociar una reducción de una

semana en

tiempo de espera (de dos semanas a una semana) para la fabricación de un lote de esta

parte 13122. La liberación de la orden prevista para cinco años podría ser colocado en

la semana 3 y se convierte en una orden previsional firme, por lo que no iba a cambiar

cuando el registro se procesa de nuevo . La negociación de un tiempo de espera de una

semana podría implicar dejar que las personas afectadas comienzan a trabajar antes de

la semana 3 en los dos 13122s parte, para el cual ya existe material y una reducción en

el tiempo de una semana trámites incluidos en los plazos de entrega.

3. Negociar una reducción del tiempo de espera de una semana para el montaje de las

palas de nieve; colocar una orden planificada en firme para 10 en la semana 5, que dará

lugar a un requerimiento bruto de 10 conjuntos de asa superior en período de 5 en lugar

de 4 periodo.

Por lo tanto, vemos la solución a un problema de escasez de material podría hacerse

mediante la compresión

los plazos de entrega en toda la estructura del producto utilizando el sistema y la

replanificación de abajo hacia arriba.

Los planificadores trabajan dentro del sistema de pedidos en firme usando planificada y

requerimientos netos para desarrollar programas de producción viables (pero no

estándar). La creatividad que utilizan en la resolución de problemas se reflejará en los

registros parciales en el próximo ciclo del proceso de planificación de

necesidades. Todas las implicaciones de las acciones planificador serán coordinados

correctamente en toda la estructura del producto.

Es importante tener en cuenta que la resolución de problemas no siempre implican una

reducción del tiempo de plomo y / o lotes parciales. Además, ninguna de estas acciones

son gratuitas. En algunos casos, las necesidades del cliente tendrán que ser retrasado o

envíos parciales hecho. Vinculación y la replanificación de abajo hacia arriba

proporcionarán advertencia anticipada de estos problemas que los clientes puedan

tomar las acciones apropiadas.

Una salida del sistema MRP

Figura 6.10 es un registro de fase temporal MRP para un número de pieza, de un total

de 13.000 en el Batesville, Indiana, las instalaciones de la Compañía Hill-Rom. La

información de cabecera incluye la fecha en que se ejecuta el informe, el número de

pieza y la descripción, número de código planificador, el número de código del

comprador (para piezas de compra), la unidad de medida para este número de pieza

(piezas, libras, etc.), piezas que aún no han sido rechazadas recibir disposición por el

control de calidad, las existencias de seguridad, tolerancia de contracción para la

pérdida de chatarra anticipado, plazo de ejecución, los datos de la familia (lo que otras

partes son similares a éste), la chatarra del año hasta la fecha, el uso del año pasado, el

año hasta la fecha de uso y los datos de tamaño de política de órdenes / lot. El código

de la política de 3 para esta parte significa la política de orden es una cantidad de la

orden periódica (POQ). En este caso, "períodos de peinar. = 04 "significa cada pedido

debe combinar cuatro períodos de necesidades netas.

El cubo primera vez es "atrasada". Después de eso, intervalos de tiempo semanales se

presentan para el primeras 28 semanas de datos; a partir de entonces, las 24 semanas

de datos se agrupan en 4 semanas cubos. En el propio ordenador, un sistema bucketless

se utiliza con todos los datos guardados en días exactos, con las impresiones preparadas

en formato de resumen para los cubos de una y cuatro semanas. La compañía mantiene

un calendario de fabricación; en este ejemplo, la primera semana es 563 (también se

muestra como 1/22), y la última semana es 612.

En este informe, el stock de seguridad se resta del saldo de mano (excepto en el pasado

debido cubo). Por lo tanto, el mensaje de excepción que indica que la orden planeada

para 491 debería haber sido emitido hace tres períodos no crea ningún problema

importante, ya que el planificador de señalar que esta cantidad es menor que el stock

de seguridad. Este informe también muestra el uso de tiempo de espera de seguridad.

entradas planificadas se les da una fila específica en el informe y se han programado una

semana antes de la fecha real necesidad. Por ejemplo, el orden previsto 337 unidades

de la semana 565 es un recibo planificada en la semana 573, aunque no es necesario

hasta la semana 574.

El final de los datos en el informe es la sección de datos de calado atar requisitos

específicos para la

los números de pieza de las que procedían esos requisitos. Por ejemplo, en la semana

565 (orden de la tienda no. 790205), el requisito de 483 deriva del número de pieza

F17144. MRP registros se imprimen en esta empresa sólo para los números de pieza

para las que existen mensajes de excepción.

Dinámica de Sistemas

la ley de Murphy dice que si algo puede salir mal, saldrá mal. Las cosas están

constantemente saliendo mal, por lo que es esencial que las condiciones de la tienda

reales espejo sistema MRP; es decir, tanto el sistema físico y el sistema de información

tienen que hacer frente a la chatarra, los recuentos incorrectos, los cambios en las

necesidades del cliente, facturas incorrectas de material, cambios en el diseño de

ingeniería, la mala actuación de los proveedores, y un sinfín de otros contratiempos.

En esta sección, nos fijamos en la necesidad de procesamiento de transacciones rápido

y preciso examinar las actividades de replanificación del planificador MRP para enfrentar

el cambio. Se discuten las fuentes de los problemas que ocurren como resultado de los

cambios de base de datos, además de acciones para asegurar que el sistema está

diciendo la verdad, aunque la verdad duele.