Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Panel 3d

Panel 3d

Cargado por

Denisse AlarconTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Panel 3d

Panel 3d

Cargado por

Denisse AlarconCopyright:

Formatos disponibles

CONSTRUCCIONES II CON -201

“UNIVERSIDAD MAYOR REAL Y PONTIFICIA

SAN FRANCISCO XAVIER DE CHUQUISACA”

FACULTAD DE ARQUITECTURA

PANEL 3D

ESTUDIANTE.- Contreras Castro Cristian Alvaro

DOCENTE.- Arq. Gonzalo Poveda

MATERIA.- Construcciones II

FECHA.- 25 de Septiembre de 2012

Sucre – Bolivia

Arq. Gonzalo Poveda

CONSTRUCCIONES II CON -201

PANEL 3D

Tipo de construcción

El sistema constructivo 3D Panel es un sistema de construcción basado en la

utilización de paneles EVG 3D. Los paneles son prefabricados a escala industrial

con los equipos y la asistencia técnica de EVG de Austria. Por medio de esta

línea, totalmente industrializada, es posible producir paneles en serie para

proyectos de construcción de cualquier tamaño.

Los paneles de 3D son fabricados en una línea de soldadura totalmente

automática que ensambla los tres componentes: malla electro soldada, aceros

espaciadores y el núcleo aislante (poliestireno), conformando un elemento

tridimensional. Una vez son colocados en posición los paneles en la obra se les

aplica concreto por las dos caras.

Este es un sistema constructivo que comprende la construcción de la estructura

vertical, la estructura horizontal, las fachadas, las cubiertas y la tabiquería. Se

debe incorporar en obra la cimentación de acuerdo con el tipo de suelo,las

puertas, las ventanas, los acabados en pisos, paredes, techos y exteriores, y las

instalaciones hidráulicas, sanitarias, eléctricas y de gas natural.

Una de las características del sistema es que se puede combinar con otros

sistemas constructivos como por ejemplo la mampostería. Esta característica

favorece un gran número de posibilidades tanto desde el punto de vista

estructural, como desde el punto de vista de acabados.

Introducción al sistema.-

Aunque la idea de utilizar paneles para la construcción surgió en los Estados

Unidos a principios de los 60, en ese momento eran fabricados con materiales

costosos y no existía la tecnología para producirlos en serie, de una forma

económica y eficiente.

El panel EVG 3D consiste en una armadura tridimensional de acero electrosoldado

con un núcleo aislante de poliestireno. El panel se coloca en posición y se le aplica

concreto por ambos lados. El siguiente dibujo muestra un esquema conceptual del

producto.

Arq. Gonzalo Poveda

CONSTRUCCIONES II CON -201

El EVG 3D se caracteriza por la introducción de los aceros espaciadores que

atraviesan diagonalmente el núcleo poliestireno y que están electrosoldados a las

dos caras de malla. Estos refuerzos mantienen el núcleo de

poliestireno firme en su lugar, y forman la estructura tridimensional (3D).

Características.-

- Los espaciadores diagonales mantienen el núcleo de poliestireno en su lugar

firmemente. No permiten el desplazamiento del núcleo durante la aplicación del

concreto lo que garantiza el recubrimiento del refuerzo, cumpliendo así normas

estructurales.

- El espesor uniforme de cada cara del concreto y el posicionamiento adecuado de

la malla de refuerzo, aseguran estructuras estáticamente seguras, con

dimensiones precisas de módulos; tolerancia en longitud de 5 mm y tolerancia en

ancho de 3 mm.

- No hay refuerzos espaciadores salientes. Los refuerzos se cortan en la superficie

de la para evitar el óxido y las heridas al manejar los paneles.

- La estructura de acero tridimensional provee gran rigidez. Esta rigidez asegura:

facilidad de instalación, de manejo y precisión.

Elementos del sistema.-

Los paneles están compuestos por mallas de acero electrosoldado de 5x 5 cm de

cuadricula. Estas mallas tienen diámetros de 2, 2.5 y 3 mm según las

especificaciones del diseño estructural.

El núcleo del panel está formado por un aislante de poliestireno expandido de alta

densidad que no contiene cloroflurocarbonatos que destruyen la capa de ozono.

Esta condición permite que el material pueda ser seguramente incinerado sin que

se emita algún componente tóxico. El núcleo del panel cumple varias funciones

Importantes: sirve como formaleta durante la aplicación de las capas de concreto,

reduce la cantidad de concreto requerido a un mínimo garantizable, aloja las

instalaciones hidráulicas, sanitarias y eléctricas, y proporciona excelentes

propiedades termo acústicas a las construcciones, con los espesores del

aislamiento que van de 40 a 100 mm.

Los espaciadores diagonales son de acero galvanizado y se encuentran soldados

a las dos caras de malla con el objeto de mantener el núcleo de poliestireno firme

en su lugar y formar una estructura rígida tridimensional. El número de

espaciadores diagonales por metro cuadrado se determina con base en la

resistencia al corte requerido.

El diámetro de cada refuerzo diagonal es de 4.0 mm. El número de espaciadores

diagonales puede ir desde 50 a 200 por m², de acuerdo con el espesor de los

muros.

El concreto que se utiliza debe tener una resistencia mínima de 175 kg/cm² y se

caracteriza por tener agregados de hasta 8 mm, razón por la cual en muchos

casos es también llamado mortero. La fluidez del concreto puede variar

Según las costumbres que tengan los trabajadores para su manejo en la zona en

la que se está desarrollando el proyecto, siempre teniendo en cuenta que no se

Arq. Gonzalo Poveda

CONSTRUCCIONES II CON -201

puede variar la resistencia del concreto. El espesor de la capa de concreto puede

variar entre 25 a 60 mm según el diseño estructural del muro. Para lograr los

anteriores espesores es necesario aplicar el concreto en varias capas,

garantizando una adecuada adherencia entre las mismas.

Proceso Constructivo.-

La mano de obra no es muy numerosa ni especializada. Por lo general son

personas de la zona a las que se les ha dado un entrenamiento de 2 a 3 días. Con

una cuadrilla de un oficial y dos ayudantes se pueden alcanzar rendimientos de

por lo menos 60 m/día. Con herramientas especializadas para el lanzado de

concreto el rendimiento estimado es de 100 m/día.

Equipos.-

El peso liviano de los paneles EVG 3D evita la utilización de equipos costosos

como grúas e implementos de izaje.

Un panel con dimensiones de 1.20 por 2.40 metros tiene un peso aproximado de

18 kg; por lo tanto puede ser cargado y manejado por una sola persona.

Máquina de lanzado de mortero: Para proyección de mortero con máximo

rendimiento y eficiencia, especialmente recomendado para obras de gran

volumen.

Hopper gun: Para proyección de morteros en pequeñas obras.

Compresor: Como complemento de Hopper gun. Los compresores trabajan

con 3HP aproximadamente y con una presión de no más de 100 lbs.

Amoladora: Para los cortes de los paneles según necesidades de diseño.

Cizalla: Para los cortes de malla en zonas puntuales, como cajetines, pases

de ventilación, etc. Pueden ser reemplazadas por sierras eléctricas

recíprocas con navajas de no menos de 20 cm de longitud.

Pistola de aire caliente o soplete: Para generar los espacios entre

poliestireno expandido y malla, por donde se tienden todas las

instalaciones.

Gancho o amarrador común (“Bichiroque”): Para alambre recocido, utilizado

en el amarre de las mallas de traslape.

Escaleras plegables y andamios o tablones: Si la altura de los muros lo

requiere.

Arq. Gonzalo Poveda

CONSTRUCCIONES II CON -201

Almacenamiento.-

La estructura tridimensional del panel puede ser almacenada al aire libre o bien en

galpones, pero es conveniente esto último, para evitar la alteración de la malla.

Además, cuando se almacena a la intemperie, los paneles deberán ser

asegurados ya que por su peso liviano pueden ser removidos por vientos de

intensidad.

Cabe señalar que la facilidad del manejo que brindan las estructuras

tridimensionales y su bajo peso, permite su descarga de los camiones

rápidamente sin necesidad de equipo especial, aunque se recomienda el uso de

guantes para proteger las manos de los operarios.

Rendimiento.-

Con una cuadrilla de un oficial y dos ayudantes se pueden alcanzar rendimientos

de por lo menos 60 m/día. Con herramientas especializadas para lanzado de

mortero el rendimiento estimado es de 100m/día. En ambos casos el rendimiento

solo incluye la construcción de la estructura, sin tener en cuenta los acabados.

Descripción del proceso.-

Arq. Gonzalo Poveda

CONSTRUCCIONES II CON -201

Esquemas del Proceso.-

Explicación del proceso.-

Modulación de la obra.-

Lo más conveniente para el despiece, es hacerlo primero en planos. Esto significa

que se puede cortar el panel en la posición que se desee, evitando seccionar los

alambres espaciadores.

Replanteo.-

Arq. Gonzalo Poveda

CONSTRUCCIONES II CON -201

Sobre la fundación se debe replantear el contorno de todos los muros y tabiques,

con el espesor del núcleo de Poliestireno expandido correspondiente (50/64/100

mm). Además, para un rápido ensamblaje de los paneles y muros, es

recomendable marcar sobre la fundación, las aberturas de los muros. Con esto se

puede referenciar más fácilmente el diseño, hecho previamente en planos, así

como de revisión del alineamiento de las barras.

Fundación y anclajes.-

Entre los diferentes métodos de anclaje para este tipo de sistema constructivo

existen varias opciones, dentro de las cuales se encuentran los métodos de

fundación tradicional. Es de considerar que para el mejor replanteo y fijación, el

Método más conveniente es el de una losa de fundación.

La fijación del sistema a la fundación se realiza mediante el uso de barras de

anclaje, que si no son incorporadas en el momento del vaciado de concreto, se

realizan perforaciones en la fundación sobre las líneas que se han replanteado

mediante mechas con taladro rotopercutor. La disposición de las perforaciones se

realiza sobre los bordes replanteados que corresponden al espesor del

poliestireno expandido del muro a fijar, realizándose cada 60

cm en ambas caras de la pared, en forma alternada, o bien en ambas caras a la

misma altura enfrentadas. En el caso de muros con empujes laterales de

importancia las barras pueden ser ancladas a la armadura de la losa de

Fundación, o bien fijadas con epóxido que se coloca en las perforaciones, previo a

la inserción de la barra.

La correcta ubicación de las barras debe darse entre la placa de poliestireno

expandido y la malla, para lo cual es aconsejable realizar una pequeña canaleta

con soplete para que se forme un espacio que asegure el recubrimiento total de la

barra. Es muy importante que el poliestireno expandido detrás de la varilla, sea

derretido por lo menos 3cm de profundidad, para garantizar adherencia. Se

requiere un estudio de las necesidades de anclaje para determinar el tipo y la

cantidad de las barras, siguiendo la línea general expresada anteriormente (según

lo indique el cálculo o verificación correspondiente).

Las estructuras con sistema EVG-3D son alrededor del 40% más livianas que las

construcciones en concreto o mampostería tradicional, lo que puede permitir un

ahorro en la construcción de los cimientos. Este ahorro se puede apreciar en

construcciones de dos pisos en adelante o en suelos con características

especiales, ya que para construcciones de un solo piso la cimentación debe

cumplir con los cálculos de diseño mínimo que exige la norma

NSR-98 (losas de cimentación con alturas mínimas de 10-12 cm y vigas de amarre

corridas bajo muro de 30 cm de ancho y 20 cm de altura).

Ensamblaje de muros.-

Se recomienda revisar que las barras no hayan perdido la alineación en el

momento del vaciado de la losa de fundación. Si por alguna razón están

desalineadas, es importante situarlas en su posición correcta sin doblarlas

demasiado y por ninguna razón calentarlas con soplete.

Arq. Gonzalo Poveda

CONSTRUCCIONES II CON -201

Para facilitar el ensamble entre paneles se deberá comenzar con el montaje de las

esquinas. Con ello y por la rigidez del panel se podrá asegurar la alineación de la

pared y su perpendicularidad. Una vez realizada esta operación, se colocan las

estructuras tridimensionales levantándolas y deslizándolas en las barras o anclas

que se dejaron preparadas en la fundación, o bien las que se colocaron

posteriormente. Por otra parte siempre se debe constatar que los anclajes queden

situados entre la malla y la placa de poliestireno del panel.

Al colocar el panel, se llegará a alguna parte del muro donde se instalaran

conductos (sanitarios o eléctricos). Se recomienda que la estructura sea

preinstalada y que se marque y determine la altura de dicha instalación, de esta

manera se tendrá la posibilidad de hacer una cavidad en la placa de poliestireno

expandido antes de colocar el panel en su posición definitiva. En el caso de las

instalaciones que corren horizontales, se procede simplemente a realizar la

abertura en la placa de poliestireno expandido con la ayuda de un soplete para

luego deslizar la tubería por la canaleta así formada entre la malla y la placa.

Cuando se trata de tuberías flexibles su colocación es mucho más fácil que

cuando se trata de tuberías rígidas.

Instalaciones.-

Una vez que las estructuras de panel estén ensambladas adecuadamente en su

lugar o inclusive mientras se van ensamblando, se podrá iniciar la instalación de

los servicios. Este proceso se hace de la siguiente manera:

Aprovechando el espacio que existe entre la malla y la placa de Poliestireno

Expandido, se podrán colocar las diferentes tuberías (ya sean eléctricas, de gas o

sanitarias, sin importar el tipo de material ni que sean rígidas o flexibles). Para

realizar esta tarea simplemente se marcar_ la ubicación de las cajas o registros

eléctricos, así como la trayectoria de la tubería. Posteriormente se deslizaran las

tuberías por las cavidades y se sujetaran a las cajas eléctricas, para después

cablear de acuerdo con el proyecto. Los cajetines o llaves deberán proyectarse

hacia afuera de la malla, lo suficiente para que queden posicionadas respecto de

la superficie terminada del mortero proyectado.

Para las instalaciones sanitarias se recomienda que la tubería metálica evite el

contacto con la estructura panel recubriéndola con plástico o protegiéndola al

correrla por el centro del elemento. No se debe olvidar tapar los cajetines,

interruptores o salidas sanitarias, para evitar cualquier taponamiento por el

mortero proyectado sobre los paneles de la estructura panel.

MAC 3D PANEL

El sistema constructivo 3D panel MAC consiste en

paneles de poliestireno expandido autoextinguible con malla

de acero electrosoldada en ambas caras del panel con

espaciamiento aproximado de 5 a 10 cms (según diseño).

Arq. Gonzalo Poveda

CONSTRUCCIONES II CON -201

Las dos mallas son entrelazadas por un alambrón de forma diagonal a través del

panel para obtener un elemento rígido y ligero de gran capacidad estructural y alta

resistencia térmica y aislamiento acústico. Los paneles 3D MAC se envían a la

obra en paquetes que se ensamblan luego de una manera fácil y siguiendo un

plano de colocación similar a lo que se hace con los elementos normales

prefabricados.

Estos paneles se apuntalan para permitir sobre ellos el lanzado del mortero de

cemento (realizando una cara y después la otra). Los paneles se cortan para

cumplir con las formas determinadas y para abrir los huecos de tuberías, puertas,

ventanas, etc.

Dando una flexibilidad muy grande pues la forma final es dada antes del

endurecimiento del mortero de cemento. Los paneles 3D MAC son de fácil

transporte y colocación en la edificación por su poco peso (un panel de 1.2 x 3.05

x 0.10 mts no pesa más de 20 Kg siendo fácilmente cargado por una persona).

CARACTERISTICAS

Malla electrosoldada de acero galvanizado con alambre de acero de 2mm a

5 x 10cms.

Alambre de acero de conectores de 3mm 175 unidades/M2.

Poliestrireno clase F autoextinguible densidad 15Kg/M3.

Espesor del panel de poliestireno de 5 a 7.5cm

Ancho del panel: 1.2 m

Largo del panel: 3m

PRESENTACIONES

Dimensión: 1.2m x 3m

Espesor aislamiento: 5cm y 7.5cm

Espesor aislamiento y malla: 7.5cm y 9cm

Espesor total panel mas revocado: 13.5cm y 15cm

USOS

Los paneles 3D MAC pueden ser usados en techos, entrepisos, muros de carga y

muros que no carguen. Pueden ser utilizados también en combinación con otros

sistemas estructurales como muros de bloques, estructuras aporticadas y

estructuras metálicas por mencionar algunos. Su uso con nuestro sistema de losa

Plastbau Mac asegura un aislamiento térmico casi perfecto pues elimina los

puentes térmicos.

Arq. Gonzalo Poveda

CONSTRUCCIONES II CON -201

VENTAJAS DEL SISTEMA MAC 3D PANEL

Ligereza en la construcción por la reducción de cargas muertas:(30%

como losa y 50% como muro) respecto a sistemas tradicionales.

Integridad estructural y resistencia a huracanes y terremotos: El

sistema está formado por concreto y acero, materiales ampliamente

utilizados cuyas resistencias y propiedades son incuestionables.

Ahorros en tiempo y mano de obra: Menos albañiles y carpinteros son

necesarios para erguir muros en este sistema por su facilidad de

movimiento, rápido ensamblaje y la no necesidad de grúas.

Menor costo de cimientos: Nuestro sistema reduce la carga a muros y

fundaciones.

Resistencia al fuego: Contar con EPS autoextinguible y dos capas de

hormigón de no menos de 1 1/2” proporciona al sistema alta resistencia al

fuego.

Rápida y sencilla instalación de tuberías para los servicios:

o Aislamiento térmico y acústico: La insolación provista por un

pared de 4” usando este sistema es equivalente a la insolación

obtenida con una pared de 25” de block y cemento tradicional.

o Amistoso con el medio ambiente: Los paneles 3D son hechos de

acero galvanizado y poliestireno minimizando el uso de concreto y

evitando el uso de productos forestales.

o No necesita mano de obra especializada.

o Ahorro en facturas eléctricas: Ahorros en la factura eléctrica que

oscilan entre un 30% a un 50%. Esto gracias a los altos valores de

resistividad al calor conseguidos con este sistema.

Arq. Gonzalo Poveda

También podría gustarte

- Resumen Itc - FADU UBADocumento40 páginasResumen Itc - FADU UBAJose RomanoAún no hay calificaciones

- G 90 CD Gate SpanishDocumento193 páginasG 90 CD Gate SpanishpujFierrosAún no hay calificaciones

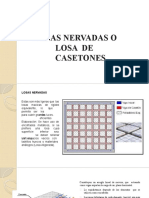

- Losas NervadasDocumento18 páginasLosas NervadasMartha Yoselin Rojas AcevedoAún no hay calificaciones

- Sistema de Construcción Convencional en Seco DrywallDocumento21 páginasSistema de Construcción Convencional en Seco DrywallJose HenrryAún no hay calificaciones

- Panel 3DDocumento9 páginasPanel 3DJhoselyn Mamani100% (1)

- Sujetadores RoscadosDocumento19 páginasSujetadores RoscadosPablo Gaspar D'Agostini AmengualAún no hay calificaciones

- Cartilla de HojalateriaDocumento29 páginasCartilla de HojalateriaLucasAún no hay calificaciones

- Shell MoldingDocumento2 páginasShell MoldingBeto Medina100% (1)

- 3d PanelDocumento16 páginas3d Panelcheman88Aún no hay calificaciones

- CassaformaDocumento64 páginasCassaformadavidbergier0% (1)

- Block de Concreto Y 3D PanelDocumento14 páginasBlock de Concreto Y 3D PanelEduardo SantoyoAún no hay calificaciones

- Manual Sistema de TecnoporDocumento55 páginasManual Sistema de TecnoporGerardo Rodriguez100% (1)

- Detalles Constructivos PanelcoDocumento22 páginasDetalles Constructivos PanelcoKim PazAún no hay calificaciones

- EdifDocumento10 páginasEdifエドソン フレディAún no hay calificaciones

- Bau PanelDocumento7 páginasBau PaneljhonAún no hay calificaciones

- Ficha Técnica Estructura Covintec 3 PulgadasDocumento1 páginaFicha Técnica Estructura Covintec 3 PulgadasGerardo MendezAún no hay calificaciones

- Dit 455 mk2 - 0 PDFDocumento24 páginasDit 455 mk2 - 0 PDFJavier F. Via GiglioAún no hay calificaciones

- Sistema Constructivo CovintecDocumento22 páginasSistema Constructivo CovintecRicardo TorresAún no hay calificaciones

- CIENCIA Y TECNOLOGÍA DE LA EDIFICACIÓN - Las Piezas de Entrevigado de Poliestireno Expandido - EPSDocumento19 páginasCIENCIA Y TECNOLOGÍA DE LA EDIFICACIÓN - Las Piezas de Entrevigado de Poliestireno Expandido - EPSJavier Núñez VerbelAún no hay calificaciones

- New PanelDocumento9 páginasNew Paneleduardo parraAún no hay calificaciones

- Sistema ConstructivoDocumento92 páginasSistema ConstructivoJhon Derek Gómez AvalosAún no hay calificaciones

- BPNMM0119 Baupanel Manual Montaje-1Documento27 páginasBPNMM0119 Baupanel Manual Montaje-1PabloNavarreteAún no hay calificaciones

- Ar 346 - 20212 - Placa ColaboranteDocumento32 páginasAr 346 - 20212 - Placa ColaboranteHeysell BenaventeAún no hay calificaciones

- Muro Covintec-Eduardo Sanchez RivasDocumento8 páginasMuro Covintec-Eduardo Sanchez Rivasbehind123Aún no hay calificaciones

- Losas Prefabricadas.Documento51 páginasLosas Prefabricadas.URIEL SOTO MONTESINOSAún no hay calificaciones

- P1 PetroleroDocumento1 páginaP1 PetroleroJosé Antonio Gareca Ortiz100% (1)

- Diferencia Entre Las Tecnologías Del Ladrillo Común y Del Ladrillo Cerámico HuecoDocumento3 páginasDiferencia Entre Las Tecnologías Del Ladrillo Común y Del Ladrillo Cerámico HuecoQueMasDaaaAún no hay calificaciones

- FANOSA Placa AilsanteDocumento2 páginasFANOSA Placa AilsanteOscar NietoAún no hay calificaciones

- Cubiertas de Fibra Vidrio, Plastico Policarbonato 1Documento9 páginasCubiertas de Fibra Vidrio, Plastico Policarbonato 1Elias esquivelAún no hay calificaciones

- Losas CovintecDocumento20 páginasLosas CovintecMaria de los Ángeles Sánchez de la CruzAún no hay calificaciones

- La PallozaDocumento4 páginasLa PallozaRocio Sandoval LazarteAún no hay calificaciones

- Manualbasico Panel WDocumento4 páginasManualbasico Panel WJosè Luis Guzmàn PeñaAún no hay calificaciones

- Durabo 2 PDFDocumento10 páginasDurabo 2 PDFDarly Jara CastilloAún no hay calificaciones

- FGHJKDocumento26 páginasFGHJKAtarama Merino Ange50% (2)

- Sistemas ConstructivosDocumento10 páginasSistemas ConstructivosIngrid VargasAún no hay calificaciones

- PDF Diagnostico La Victoria CompressDocumento22 páginasPDF Diagnostico La Victoria CompressGustavo LopezAún no hay calificaciones

- MurosDocumento17 páginasMurosThalia Quispe HuarcaiaAún no hay calificaciones

- Trabajo Final DurpanelDocumento30 páginasTrabajo Final DurpanelNacho Zornosa RicoAún no hay calificaciones

- Entrepisos y CubiertasDocumento65 páginasEntrepisos y CubiertasDavid NuñezAún no hay calificaciones

- Capitulo III Industrialización CañacretoDocumento54 páginasCapitulo III Industrialización Cañacretotpfeznf100% (6)

- Brochure Coaching Legends 2023-2Documento10 páginasBrochure Coaching Legends 2023-2giuAún no hay calificaciones

- Diapositivas MaterialesDocumento18 páginasDiapositivas MaterialesAlvaro PerezAún no hay calificaciones

- G9 TP01 Analisis de Materiales V3Documento30 páginasG9 TP01 Analisis de Materiales V3JAPONE DMAún no hay calificaciones

- Primer Parcial de Construccion IIDocumento10 páginasPrimer Parcial de Construccion IIYovanni CustoAún no hay calificaciones

- Piso de MaderaDocumento29 páginasPiso de MaderaLisbeth Evelyn Huaman LaurenteAún no hay calificaciones

- HuDocumento15 páginasHuDarly Jara CastilloAún no hay calificaciones

- DIEDRA Manual Tecnico - Rev 1Documento55 páginasDIEDRA Manual Tecnico - Rev 1Jorge GomezAún no hay calificaciones

- Modulos de Construccion y Prefabricados de ConcretoDocumento20 páginasModulos de Construccion y Prefabricados de ConcretoLuis Peralta AcostaAún no hay calificaciones

- Manual de Colocacion Piso CalcareoDocumento5 páginasManual de Colocacion Piso Calcareocdoncel414Aún no hay calificaciones

- Ficha Tecnica DurapanelDocumento6 páginasFicha Tecnica DurapanelKarol MabelAún no hay calificaciones

- CONSTRUPANELDocumento5 páginasCONSTRUPANELVania Molina MirandaAún no hay calificaciones

- Madera LaminadaDocumento10 páginasMadera LaminadaDiego SuazoAún no hay calificaciones

- Sist. Durapanel 1016Documento18 páginasSist. Durapanel 1016Juan David Del RíoAún no hay calificaciones

- CUBIERTASDocumento16 páginasCUBIERTASeduardo chandias padillaAún no hay calificaciones

- Prefabricado de HormigónDocumento14 páginasPrefabricado de HormigónGuillermo Olivera MorettoAún no hay calificaciones

- Cerramiento Portantes Tipo AuDocumento3 páginasCerramiento Portantes Tipo AuEmmaGötteAún no hay calificaciones

- Blocks de VidrioDocumento32 páginasBlocks de VidrioJorge M. FloresAún no hay calificaciones

- Sistema Ims AmpliacionDocumento21 páginasSistema Ims AmpliacionGeo RodriguesAún no hay calificaciones

- TP 2 - Bloques CeramicosDocumento1 páginaTP 2 - Bloques CeramicosGonzalo Perez FuentesAún no hay calificaciones

- FICHA TECNICA TECHO DE PVC - Docx-1Documento3 páginasFICHA TECNICA TECHO DE PVC - Docx-1Mariangela Hernandez RamirezAún no hay calificaciones

- TIE - Normas Tecnicas NTP 341026Documento0 páginasTIE - Normas Tecnicas NTP 341026Samuel YSAún no hay calificaciones

- Act. 1.3 Pisos y PavimentosDocumento70 páginasAct. 1.3 Pisos y PavimentosCARLOS ENRIQUE HERNANDEZ ROSALES100% (1)

- Paneles 3DDocumento31 páginasPaneles 3DJames James100% (1)

- Panel 3DDocumento10 páginasPanel 3DBelen ErikaAún no hay calificaciones

- Examen Final de Psicopatología 1Documento6 páginasExamen Final de Psicopatología 1Cristian Alvaro Contreras CastroAún no hay calificaciones

- Informe Del Test BenderDocumento3 páginasInforme Del Test BenderCristian Alvaro Contreras Castro100% (1)

- Recomendaciones Fan Fics Los Juegos Del HambreDocumento1 páginaRecomendaciones Fan Fics Los Juegos Del HambreCristian Alvaro Contreras CastroAún no hay calificaciones

- La Influencia de Kojève en LacanDocumento7 páginasLa Influencia de Kojève en LacanCristian Alvaro Contreras Castro100% (1)

- Aviz Studio ToolsDocumento6 páginasAviz Studio ToolsCristian Alvaro Contreras CastroAún no hay calificaciones

- Oscuros - Historia Corta 07 - El Diario de ShelbyDocumento2 páginasOscuros - Historia Corta 07 - El Diario de ShelbyCristian Alvaro Contreras CastroAún no hay calificaciones

- Cómo Se Consigue Grabar 6 Horas de Peli en Un DVD de 4Documento2 páginasCómo Se Consigue Grabar 6 Horas de Peli en Un DVD de 4Cristian Alvaro Contreras CastroAún no hay calificaciones

- Cultura ChiripaDocumento7 páginasCultura ChiripaCristian Alvaro Contreras Castro0% (3)

- Pds Hempadur 85671 Es-MxDocumento3 páginasPds Hempadur 85671 Es-MxLuis Joel Mendoza BarriosAún no hay calificaciones

- Predimensionamiento de Vigas y Columnas NSR2010Documento6 páginasPredimensionamiento de Vigas y Columnas NSR2010Libardo Manuel Salcedo Guzmán50% (2)

- Glosario MetalurgicoDocumento35 páginasGlosario MetalurgicoMirko EugeninAún no hay calificaciones

- LuisDocumento8 páginasLuisPUBG MOBILE SG9Aún no hay calificaciones

- 8.2 Curvas TTT PDFDocumento16 páginas8.2 Curvas TTT PDFLuis GutierrezAún no hay calificaciones

- Ficha Tecnica Fan007dDocumento4 páginasFicha Tecnica Fan007dsindy acostaAún no hay calificaciones

- Solucion Primer Examen de Concreto ArmadoDocumento4 páginasSolucion Primer Examen de Concreto ArmadoLuiisa CiincoAún no hay calificaciones

- Problemario 2do Parcial MaterialesDocumento9 páginasProblemario 2do Parcial MaterialesEdú CárdenasAún no hay calificaciones

- SPSW Aisc 341-16Documento15 páginasSPSW Aisc 341-16Carlos Gabriel Gómez TorresAún no hay calificaciones

- Criterios de Diseño de AlcantarillasDocumento26 páginasCriterios de Diseño de AlcantarillasCarlos Castillo Monzon100% (1)

- Proyecto de ReciclajeDocumento10 páginasProyecto de ReciclajeJordani SazoAún no hay calificaciones

- 6 Especificaciones Tecnicas ColiseoDocumento110 páginas6 Especificaciones Tecnicas ColiseoDiego Alanez AlanezAún no hay calificaciones

- Capitulo 24. Precalentamiento y Postcalentamiento (Modo de Compatibilidad)Documento105 páginasCapitulo 24. Precalentamiento y Postcalentamiento (Modo de Compatibilidad)Erasto Landaverde Lm100% (2)

- Directorio Metalmecánica y MetalúrgicaDocumento7 páginasDirectorio Metalmecánica y MetalúrgicaDiana Sybelle Palencia100% (1)

- Tratamiento Termico Del AceroDocumento22 páginasTratamiento Termico Del Aceroedilzon angelezAún no hay calificaciones

- Exposicon MarmolDocumento8 páginasExposicon MarmolCRISTIAN CAMILO LADINO MARINOAún no hay calificaciones

- Elementos de Izaje y EslingasDocumento5 páginasElementos de Izaje y EslingasAbiezer VegaAún no hay calificaciones

- Materiales El HalconDocumento29 páginasMateriales El HalconGabriel Ortiz AlvarezAún no hay calificaciones

- La CorrosiónDocumento12 páginasLa CorrosiónAlin GalbenAún no hay calificaciones

- Piedra PizarraDocumento48 páginasPiedra PizarraGioco BonillaAún no hay calificaciones

- Presentacion Pisos - Corona 10.10.2016Documento93 páginasPresentacion Pisos - Corona 10.10.2016Milagros R. AnnicchiaricoAún no hay calificaciones

- Metrado y Armado Tolva MineraDocumento39 páginasMetrado y Armado Tolva MineraFranco De la GalaAún no hay calificaciones

- RoxanaDocumento5 páginasRoxanaEduardo Zambrano LoorAún no hay calificaciones

- Guía de Selección de Válvula-Giratoria FisherDocumento16 páginasGuía de Selección de Válvula-Giratoria FisherPrado_MoisesAún no hay calificaciones

- Ensayo de Dureza (Manual Laboratorio)Documento10 páginasEnsayo de Dureza (Manual Laboratorio)Gustavo AdolfoAún no hay calificaciones