0% encontró este documento útil (0 votos)

719 vistas3 páginasEfectores Finales

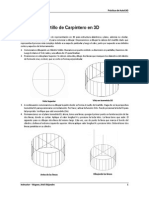

El documento describe los efectores finales de los robots, que son dispositivos que se unen a la muñeca del brazo robótico para realizar tareas específicas. Existen diferentes tipos de efectores como herramientas de soldadura, pintura y corte, o dispositivos de sujeción como pinzas y ventosas. También se mencionan algunas aplicaciones industriales comunes de los robots como soldadura, pintura, montaje y corte.

Cargado por

Michel Torres LanderoDerechos de autor

© © All Rights Reserved

Nos tomamos en serio los derechos de los contenidos. Si sospechas que se trata de tu contenido, reclámalo aquí.

Formatos disponibles

Descarga como DOCX, PDF, TXT o lee en línea desde Scribd

Temas abordados

- manipuladores robóticos,

- pintura,

- trayectorias de soldadura,

- electrodos,

- peligro,

- repetitividad,

- sujeción,

- robotización,

- aplicaciones industriales,

- corte oxicorte

0% encontró este documento útil (0 votos)

719 vistas3 páginasEfectores Finales

El documento describe los efectores finales de los robots, que son dispositivos que se unen a la muñeca del brazo robótico para realizar tareas específicas. Existen diferentes tipos de efectores como herramientas de soldadura, pintura y corte, o dispositivos de sujeción como pinzas y ventosas. También se mencionan algunas aplicaciones industriales comunes de los robots como soldadura, pintura, montaje y corte.

Cargado por

Michel Torres LanderoDerechos de autor

© © All Rights Reserved

Nos tomamos en serio los derechos de los contenidos. Si sospechas que se trata de tu contenido, reclámalo aquí.

Formatos disponibles

Descarga como DOCX, PDF, TXT o lee en línea desde Scribd

Temas abordados

- manipuladores robóticos,

- pintura,

- trayectorias de soldadura,

- electrodos,

- peligro,

- repetitividad,

- sujeción,

- robotización,

- aplicaciones industriales,

- corte oxicorte