Documentos de Académico

Documentos de Profesional

Documentos de Cultura

PVC

Cargado por

Diego MontenegroTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

PVC

Cargado por

Diego MontenegroCopyright:

Formatos disponibles

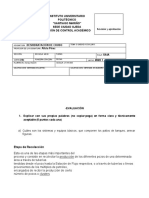

2.2.

Proceso de Produccin del Policloruro de Vinilo (PVC)

2.2.1. Esquemas del proceso de produccin de resina de PVC

Los dos esquemas que se muestran a continuacin (en las figuras 15 y 16)

representan el proceso global que se produce en la planta de policloruro de

vinilo. En primer lugar se describen las distintas operaciones que se suceden

para obtener PVC granular a partir del cloruro de vinilo y se pueden observar

los principales equipos en los cuales ocurren dichas operaciones. La segunda

imagen hace referencia a las fases de este proceso, con las corrientes de

entrada y salida que constituyen el balance de la planta y las distintas

reacciones que se dan en ellas.

Figura 15. Proceso de Produccin de PVC. [20]

Figura 16. Esquema de fabricacin de PVC en suspensin. [10]

2.2.2. Materias primas

La resina de policloruro de vinilo se obtiene mediante la polimerizacin del

cloruro de vinilo monmero. Una vez finalizado todo el procedimiento anterior

para la produccin de este monmero (llevado a cabo en la planta de

produccin de cloruro de vinilo), se pasa a la planta de produccin de

policloruro de vinilo. El CVM se alimenta al reactor de polimerizacin junto con

agua y los activadores y aditivos necesarios, siendo por tanto sus principales

materias primas las siguientes:

Cloruro de vinilo.

Agua desmineralizada.

Iniciadores o activadores de la reaccin de polimerizacin.

Dispersantes, si el objetivo es producir resina de PVC en suspensin, o

emulsionantes (aninicos y no aninicos) en el caso de la resina de

emulsin.

El cloruro de vinilo monmero es, evidentemente, la materia prima por

excelencia de este proceso. La eficacia en el uso de CVM depende entre otros

factores de:

- La formacin de grumos y costras en los reactores.

- La espuma que puede salir de los reactores durante el venteo y

stripping.

- El funcionamiento de la instalacin de recuperacin.

El agua desmineralizada se alimenta al reactor en la etapa de polimerizacin

(en ocasiones se emplea agua caliente) y es posteriormente eliminada por

evaporacin en la fase de secado. Tambin se utiliza este agua en las

operaciones de limpieza de aparatos y equipos.

Para este proceso en suspensin el iniciador de la reaccin es soluble en el

monmero, es decir, en el cloruro de vinilo y suele tratarse de persteres,

percarbonatos o perxidos. Otros aditivos importantes que se usan son:

coloides protectores, agentes surfactantes solubles en agua, controladores de

acidez, antiespumantes, etc.

El CVM es dispersado en el agua con la ayuda de dispersantes (que pueden ser

acetato de polivinilo hidrolizado o derivados celulsicos) y agitacin. [10]

2.2.3. Polimerizacin en suspensin

El policloruro de vinilo se obtiene mediante la polimerizacin en cadena por

apertura de dobles enlaces del cloruro de vinilo monmero: los monmeros,

que cuentan en su estructura molecular con un doble enlace entre dos de sus

tomos de carbono, se activan en presencia de pequeas concentraciones de

iniciadores, de manera que esos dobles enlaces se abren y los monmeros

reaccionan rpidamente entre s, asocindose unos con otros y formando

cadenas de macromolculas.

La polimerizacin del cloruro de vinilo es una reaccin fuertemente exotrmica

en la cual se desprende una elevada cantidad de calor (1525 kJ/kg) y que tiene

la siguiente estructura:

nC2H3Cl (-C2H3Cl-)n

Como se puede observar en la reaccin anterior, el nico producto que se

forma en esta etapa es la resina de PVC en suspensin, cuyo tamao medio de

grano obtenido vara entre 50 y 200 micras.

El proceso de polimerizacin en suspensin del CVM se realiza en medio acuoso

en un reactor discontinuo, agitado, de tipo autoclave y que dispone de un

sistema de refrigeracin con agua en serpentines para evacuar el calor de

reaccin. Se trata de un proceso semicontinuo en el cual la resina es producida

por lotes (batch) y se introducen en el reactor el cloruro de vinilo, agua

desmineralizada y los iniciadores y otros aditivos necesarios. El CVM es

dispersado en el agua por medio de agentes dispersantes y agitacin. Como el

iniciador de la reaccin es soluble en el monmero, la polimerizacin se realiza

en cada gota de cloruro de vinilo y el producto obtenido es una suspensin de

policloruro de vinilo.

La reaccin puede tener lugar en closed process (sin apertura del reactor tras

cada polimerizacin) o en open process, siendo el primero de los dos el ms

adecuado para producir resina de suspensin s-PVC, por lo que se va a

emplear esta modalidad (el open process puede ser apropiado para la

fabricacin de resina de emulsin cuando se trata de aplicaciones especiales,

ensayos de investigacin,).

Durante el proceso se producen incrustaciones en las paredes del reactor que

podran requerir su limpieza y por tanto la apertura del reactor tras cada

polimerizacin. En la actualidad, gracias al desarrollo de los sistemas de lavado

a reactor cerrado y de los aditivos anti-incrustantes, este problema ha sido

minimizado, por lo que cada vez se emplea ms el closed process.

Tambin hay que tener en cuenta que en esta fase el sistema de vaciado y

purga de vapor o gas de cloruro de vinilo debe estar equipado de forma que el

reactor est cerrado durante su realizacin, y por ello estas operaciones tienen

lugar antes de proceder a la apertura del reactor.

Las condiciones de trabajo en esta etapa son una temperatura de 50 C (el

rango puede variar entre 35 y 70 C) y una presin de entre 4 y 12 bar. El

grado de conversin del CVM a policloruro de vinilo oscila entre el 75 y el 95%,

siendo en este proyecto del 85%. [10]

Cristbal Beltrn Domnguez Pgina 50

La figura 17 adjunta recoge cmo es la operacin de polimerizacin

aproximadamente.

Figura 17. Proceso de Polimerizacin en suspensin. [11]

2.2.4. Desgasado

Finalizada la polimerizacin viene la seccin de desgasificacin, en la cual el

cloruro de vinilo monmero no transformado es desgasado hacia un gasmetro

y/o enviado directamente hacia una unidad de recuperacin de cloruro de vinilo

para su posterior reutilizacin.

El desgasificador es un equipo que elimina, gracias al aumento de la

temperatura del agua, los gases disueltos que pueda contener (en este proceso

el gas de CVM no polimerizado) aprovechando la solubilidad inversa de los

gases, segn la cual stos son menos solubles en agua a alta temperatura.

Esta desgasificacin se realiza trmicamente, aportando energa trmica

(mediante el uso de vapor) al agua, por lo que a medida que la vamos

calentando en el desgasificador se irn desprendiendo los gases disueltos de

cloruro de vinilo. [24]

Cristbal Beltrn Domnguez Pgina 51

El proceso llevado a cabo en la seccin de desgasificacin se refleja en la figura

18.

Figura 18. Seccin de desgasado. [11]

Del desgasificador salen por tanto dos corrientes: una corriente para separar

el cloruro de vinilo que no se ha transformado (CVM residual), el cual se enva

a la unidad de recuperacin de dicha sustancia; mientras que la otra contiene

una suspensin o slurry, que es una mezcla compuesta por el policloruro de

vinilo que se ha formado en la polimerizacin, agua y el resto de CVM que no

se haya extrado en la primera corriente.

2.2.5. Stripping

La siguiente fase en el proceso de produccin de PVC es la de stripping: el

cloruro de vinilo residual que an queda en el slurry es separado de la resina

de policloruro de vinilo mediante stripping con vapor (tambin puede hacerse

a vaco) y enviado asimismo a la unidad de recuperacin de CVM.

Esta operacin tiene lugar en una columna de stripping (stripper externo) en

continuo (aunque tambin podra realizarse en el propio reactor, en cuyo caso

la capacidad de produccin de la instalacin disminuye, o en un depsito

intermedio, pero estas opciones son menos habituales).

Cristbal Beltrn Domnguez Pgina 52

En el proceso el vapor empleado es condensado y se recupera el agua para la

propia operacin de lavado del stripping, o bien se mezcla con otras aguas del

proceso (nuevo stripping) antes de su tratamiento final previo a su evacuacin.

Por el fondo del stripper sale una corriente con el slurry resultante, que es una

combinacin de policloruro de vinilo y agua y se almacena en un depsito

intermedio.

Si el contenido en cloruro de vinilo del agua extrada es superior a 1 mg/L, sta

es tratada por stripping con vapor hasta alcanzar un contenido en CVM igual o

inferior al citado valor.

Por otra parte, como el CVM tiene propiedades txicas, es importante que no

se libere a la atmsfera ni permanezca en el producto, de ah que los equipos

posean ciertas caractersticas para evitar tales prdidas y aseguren que el

contenido en cloruro de vinilo residual en el agua del propio slurry sea menor

que 20 mg/kg de resina de PVC en suspensin. Si no se alcanzaran estos

valores sera necesario una prolongacin del tratamiento de stripping o un

nuevo stripper exterior. [10]

2.2.6. Centrifugado

Antes de proceder al secado, la suspensin formada por agua y PVC que ha

sido almacenada en el depsito intermedio procedente de la columna de

stripping puede ser concentrada o deshidratada haciendo uso de una

centrifugadora. En ella la resina de polmero se separa del agua y se produce

una torta hmeda de PVC, con un contenido de humedad del 20 al 33% (la

cual depende del grado de la resina). Este policloruro de vinilo hmedo pasa a

la seccin de secado, mientras que el agua retirada se recicla o se trata en la

unidad de tratamiento de efluentes. [10]

2.2.7. Secado

En esta etapa se pueden aplicar diversas tcnicas de secado, todas basadas en

la utilizacin de aire y calor. Para la produccin de resina en suspensin se

emplea una instalacin de secado en lecho fluido (es lo ms comn), que usa

grandes cantidades de aire (de 20.000 a 50.000 Nm/h).

La operacin de secado del policloruro de vinilo hmedo se lleva a cabo en un

cicln con aire caliente: por un lado se alimenta la torta hmeda de PVC

procedente de la centrifugacin y por el otro entra aire, que se precalienta

previamente en un intercambiador con vapor. Ambos ingresan en la cmara

de secado que tiene dicho cicln secador en su parte inferior (como se puede

observar en la figura 19).

Cristbal Beltrn Domnguez Pgina 53

Figura 19. Diagrama de flujo del proceso de secado. [11]

Del cicln de secado pasa a un separador. El PVC sale ya seco (con una

humedad de apenas un 0,2-0,3%) y su contenido en cloruro de vinilo debe ser

inferior a 5 mg/kg de resina (y en las calidades para usos mdicos y para

alimentacin menor de 1 mg/kg).

El aire sale del cicln secador a una temperatura que vara entre 50 y 70C

(dependiendo del grado del producto) y el PVC posee la misma temperatura,

siendo el tiempo de residencia de 10 a 20 minutos. [10]

2.2.8. Cribado y molienda

Una vez secada la resina, es tamizada y los granos de policloruro de vinilo son

molidos, operacin para la cual se emplea un tamiz.

El producto resultante pasa mediante transporte neumtico a la unidad de

envasado y es enviado a los silos almacn para su posterior embalaje y

expedicin. Una parte de la resina fabricada se embala en sacos y big-bags,

mientras que el resto se comercializa a granel.

No se producen emisiones significativas en esta rea y aqullas de polvo

pueden ser minimizadas por medio de la utilizacin de filtros de mangas

(aunque estos filtros se obturan fcilmente y por ello requieren revisiones

peridicas, como figura en su manual de operacin). [10]

Cristbal Beltrn Domnguez Pgina 54

2.2.9. Recuperacin del cloruro de vinilo

En la Planta de Policloruro de vinilo existe una unidad para la recuperacin del

cloruro de vinilo que no se transforma a resina de PVC (CVM residual). Esta

unidad recibe los siguientes flujos de gases:

- Gases procedentes de los venteos del reactor de polimerizacin.

- El cloruro de vinilo no polimerizado que ha sido desgasado en el

desgasificador.

- Gases que provienen de la columna de stripping del slurry (y del ltex, si

tambin se fabricara e-PVC).

- Gases procedentes de los desgases del depsito de slurry anexo a la columna

de stripping (de agua y policloruro de vinilo).

- Gases provenientes del stripping adicional de las aguas de proceso y

residuales (debido a que todas las aguas residuales que contengan CVM deben

sufrir un tratamiento de stripping antes de su vertido, como ya se explic con

anterioridad).

Con la finalidad de modular todas estas fluctuaciones de las diferentes

corrientes gaseosas se utilizar un gasmetro (que aparece representado en el

diagrama de flujo de la Planta).

En esta fase de recuperacin de cloruro de vinilo tiene lugar la condensacin

del mismo para su posterior reutilizacin y la eficacia de este proceso de

condensacin est ligada al nmero de etapas empleadas y a las condiciones

de temperatura y presin alcanzadas.

Los gases residuales de esta unidad pueden ser sometidos a un nuevo

tratamiento por cualquiera de las modernas tecnologas de membrana que

existen en la actualidad (selectivas al CVM, bien mantenidas y con unidades

en serie para lograr una alta eficiencia en la reduccin de emisiones de este

contaminante): absorcin, tamizado molecular, oxidacin a alta temperatura,

oxidacin cataltica, adsorcin o distintas combinaciones entre ellas. [10]

Cristbal Beltrn Domnguez Pgina 55

3.2. Balances de Materia en la Planta de PVC

3.2.1. Polimerizacin en suspensin

Cloruro de vinilo PVC

REACTOR DE

Agua POLIMERIZACIN CVM no polimerizado

Aditivos Agua

La reaccin que tiene lugar en esta etapa del proceso es la siguiente:

nC2H3Cl

(C2H3Cl-)n

FCVM -

0

-x +x

FCVM - x x

0

Siendo F el flujo molar inicial de cloruro de vinilo monmero que se

CVM

0

alimenta al reactor de polimerizacin, procedente de la planta anterior de

produccin del mismo; y x es la cantidad de kmol/ao de CVM que reaccionan.

Sabiendo que un 85% del cloruro de vinilo que entra se convierte a policloruro

de vinilo

27200

32000

27200

1700

Cristbal Beltrn Domnguez Pgina 56

32000-27200 4800

300

2000 260000 260000

ENTRADAS SALIDAS

Caudales Caudales

Componentes Componentes

msicos (t/ao) msicos (t/ao)

CVM 2000 PVC 1700

CVM no

Agua 260000 300

polimerizado

Agua 260000

TOTAL 262000 TOTAL 262000

Tabla 5. Entradas y salidas de la unidad de polimerizacin.

Fuente: Elaboracin propia

3.2.2. Desgasado

CVM residual a recuperacin de

CVM

CVM no polimeriz. CVM no polimeriz.

Agua DESGASIFICADOR Slurry Agua

PVC PVC

El caudal de PVC que entra al desgasificador es todo el que se form en el

reactor de polimerizacin de la unidad anterior, es decir las 1700 toneladas al

ao y lo mismo sucede con el agua proveniente de dicha fase

Cristbal Beltrn Domnguez Pgina 70

Del cloruro de vinilo no transformado que sale del reactor, aproximadamente la

mitad se separa en este equipo y se enva a la unidad de recuperacin de CVM,

previo paso por un gasmetro.

La corriente de salida del desgasificador consiste en un slurry o suspensin,

formada por agua, policloruro de vinilo (que sale completamente) y el 50% del

cloruro restante que no ha sido extrado.

Por tanto, la cantidad de CVM que sale de esta fase y pasa a la columna de

stripping es:

t CVM no polimerizado t CVMno polimerizado

FCVM = 50% de 300 ao = 150 =

Desg

ao

=F , que va a la unidad de recuperacin de CVM.

CVM residual

3.2.3. Stripping

CVM residual a recuperacin de

CVM

CVM no polimeriz.

COLUMNA

Slurry Agua DE Agua + PVC

STRIPPING

PVC

La alimentacin al stripping es el slurry que procede de la etapa anterior de

desgasado y, tras pasar por esta columna, se separa el cloruro de vinilo

residual (no polimerizado) que quedaba an en la suspensin resultante de la

fase de desgasado y sale nicamente una corriente que consta de agua y

policloruro de vinilo. Los caudales msicos de PVC y de agua son los mismos

de todo el proceso (1700 t de PVC/ao)

Cristbal Beltrn Domnguez Pgina 71

3.2.4. Centrifugado

Agua (a tratamiento de aguas residuales)

Agua

CENTRIFUGADORA

PVC hmedo

PVC

Casi toda la cantidad de agua que vena emplendose a lo largo del proceso de

produccin de policloruro de vinilo se separa del mismo en la centrifugadora y

se enva directamente a la unidad de tratamiento de aguas; mientras que por

otro lado sale una corriente compuesta exclusivamente por PVC hmedo (esta

corriente se lleva una pequea parte del agua que contena la mezcla

alimentada).

3.2.5. Secado

Aire seco Aire hmedo

SECADOR

PVC hmedo PVC seco

Esta fase del proceso de obtencin de PVC consiste en un equipo secador en el

cual se mezclan en contracorriente el PVC hmedo que viene de la

centrifugadora con aire seco, utilizado para extraerle esa pequea cantidad de

agua que contiene la corriente de PVC. Las corrientes de salida de este equipo

son dos: una con aire hmedo porque se ha llevado toda el agua que contena

el PVC, junto con trazas de PVC, y otra con el propio policloruro de vinilo ya

seco, que es enviado a la fase de tamizado y posteriormente almacenado en

silos o se comercializa directamente.

Dado que el PVC se obtiene seco finalmente, su caudal ser menor que a la

entrada, ya que la masa de agua que llevaba inicialmente es retirada del mismo

y extrada con la corriente de aire (cuyo caudal msico aumenta por tanto

entre la alimentacin y el efluente de salida del secador).

Cristbal Beltrn Domnguez Pgina 72

No obstante, el porcentaje de PVC que haba salido con la corriente de aire

hmedo en forma de trazas de policloruro es recuperado mediante un

separador colocado despus del secador y enviado a la corriente de PVC seco

antes de su entrada del tamiz, por lo que el caudal de PVC que entra al equipo

de molienda y tamizado es prcticamente igual al de policloruro de vinilo

hmedo que se aliment al secador:

27200

26928 1683

Cristbal Beltrn Domnguez Pgina 73

Cristbal Beltrn Domnguez Pgina 74

También podría gustarte

- PVC ElaboracionDocumento3 páginasPVC Elaboracioncarlos852008Aún no hay calificaciones

- Cloruro de Vinilo ExpoDocumento28 páginasCloruro de Vinilo ExpoMaayra Diiane HCAún no hay calificaciones

- Monocloruro de ViniloDocumento9 páginasMonocloruro de ViniloFrancesca FabianiAún no hay calificaciones

- Avance 3 Policloruro de VinilooDocumento83 páginasAvance 3 Policloruro de VinilooLuisAlbertoChumioqueDelgadoAún no hay calificaciones

- Proceso de Fabricacion Del PVCDocumento2 páginasProceso de Fabricacion Del PVCErick Arango100% (3)

- Policloruro de ViniloDocumento9 páginasPolicloruro de ViniloRamiro Pérez RicoAún no hay calificaciones

- Cloruro de ViniloDocumento23 páginasCloruro de ViniloRobertAntunaAún no hay calificaciones

- Polimerización en Suspensión P2Documento8 páginasPolimerización en Suspensión P2Pablo Ruben Tamayo PazosAún no hay calificaciones

- PVC 130825173202 Phpapp01Documento86 páginasPVC 130825173202 Phpapp01Diego Rodrigo Rodriguez MonsalveAún no hay calificaciones

- Reciclado Del PVCDocumento6 páginasReciclado Del PVCJüan PrzAún no hay calificaciones

- Produccion de Acido NitricoDocumento9 páginasProduccion de Acido NitricoRenzo Acevedo CanoAún no hay calificaciones

- Estrategia de La Cadena de SuministroDocumento9 páginasEstrategia de La Cadena de SuministroEimer SalgueroAún no hay calificaciones

- PVC OriginalDocumento17 páginasPVC OriginalJonathan TCAún no hay calificaciones

- Semana 10 Tecnologia de Los Materiales PVC 10Documento45 páginasSemana 10 Tecnologia de Los Materiales PVC 10Rudolf Keith Muñoz CristobalAún no hay calificaciones

- Ecuador Norma para GaseosasDocumento13 páginasEcuador Norma para GaseosasyeseeAún no hay calificaciones

- Antecedentes Historicos Del PVCDocumento11 páginasAntecedentes Historicos Del PVCArath TorresAún no hay calificaciones

- Guia Industria de Bebidas DGEEDocumento116 páginasGuia Industria de Bebidas DGEEtomyAún no hay calificaciones

- Proceso SulfolaneDocumento4 páginasProceso SulfolaneDanny RivadeneiraAún no hay calificaciones

- Metodos Modernos de Extracción de Aceites EsencialesDocumento4 páginasMetodos Modernos de Extracción de Aceites EsencialeschemsitonAún no hay calificaciones

- Acetato de ViniloDocumento28 páginasAcetato de ViniloMarco Antonio Quino Mendoza50% (2)

- Proceso Bayer para AluminioDocumento14 páginasProceso Bayer para Aluminiojjimenez3000Aún no hay calificaciones

- Diferencia Entre El MDF y MelaminaDocumento26 páginasDiferencia Entre El MDF y MelaminafranklinivbanAún no hay calificaciones

- Los Plastic OsDocumento24 páginasLos Plastic OssusanAún no hay calificaciones

- Acetato de PropiloDocumento6 páginasAcetato de PropiloVerónica BonillaAún no hay calificaciones

- Tolerancia Al AguaDocumento7 páginasTolerancia Al AguaJanina Muñoz de SantanaAún no hay calificaciones

- Balance de MateriaDocumento26 páginasBalance de MateriaOscar Chirinos RivasAún no hay calificaciones

- Procesos de Producción Del PVCDocumento7 páginasProcesos de Producción Del PVCJose Orlando Gonzalez MendezAún no hay calificaciones

- Tecnologia: Chisso CorpDocumento3 páginasTecnologia: Chisso CorpUvaldo Medina100% (1)

- Proceso de Produccion Del PVCDocumento15 páginasProceso de Produccion Del PVCEsteban LopezAún no hay calificaciones

- Pdf-Proceso-De-Fabricacion PVCDocumento15 páginasPdf-Proceso-De-Fabricacion PVCPablo Gómez EcheverriAún no hay calificaciones

- Proceso de Fabricación PVC 1Documento15 páginasProceso de Fabricación PVC 1Miguel Campusano Rodriguez100% (1)

- PVC ProcesoDocumento7 páginasPVC ProcesoBilly Daniel Lozano PérezAún no hay calificaciones

- Resumen-Cloruro de Vinilo Apartir de EtilenoDocumento1 páginaResumen-Cloruro de Vinilo Apartir de EtilenoALVARO RIOSAún no hay calificaciones

- Licenciante de Tecnologia para La Obtencion de Policloruro de ViniloDocumento14 páginasLicenciante de Tecnologia para La Obtencion de Policloruro de ViniloYasunari Makishi VelasquezAún no hay calificaciones

- Informe de PVCDocumento11 páginasInforme de PVCFabianaAún no hay calificaciones

- Info ExpopolimerosDocumento24 páginasInfo ExpopolimerosCarlos Jaime EspinosaAún no hay calificaciones

- Proyecto de GasDocumento5 páginasProyecto de GasAuroraTrejoAún no hay calificaciones

- Planta PVCDocumento10 páginasPlanta PVCJuan José OiloAún no hay calificaciones

- Metodos de PolimerizacionDocumento4 páginasMetodos de PolimerizacionConcepcion De Jesus GonzalezAún no hay calificaciones

- Procesos de Producción Del PVCDocumento39 páginasProcesos de Producción Del PVCZinthia TorresAún no hay calificaciones

- PVC VinnolitDocumento14 páginasPVC VinnolitFranklin SalasAún no hay calificaciones

- Manufactura Del CPVDocumento2 páginasManufactura Del CPVDalia JimenezAún no hay calificaciones

- PVCDocumento2 páginasPVCMariaCarolinaPalaciosLopezAún no hay calificaciones

- Descripción de Los ReactoresDocumento10 páginasDescripción de Los ReactoresAnnekary Olivares HernandezAún no hay calificaciones

- Electiva 20% 2do CorteDocumento5 páginasElectiva 20% 2do CorteSARAY CHACONAún no hay calificaciones

- Tarea 5Documento20 páginasTarea 5Karlo SuldfideAún no hay calificaciones

- Cloruro de ViniloDocumento16 páginasCloruro de VinilohysysAún no hay calificaciones

- Trabajo Sulfatos-Demanda de CloroDocumento3 páginasTrabajo Sulfatos-Demanda de CloroMiguelEduardoSánchezVezgaAún no hay calificaciones

- El Policloruro de Vinilo o PVCDocumento16 páginasEl Policloruro de Vinilo o PVCrocio_2077_52Aún no hay calificaciones

- TFG MoaDocumento13 páginasTFG MoaJesús ZetinaAún no hay calificaciones

- Proyecto VCMDocumento3 páginasProyecto VCMhysysAún no hay calificaciones

- PolimerizacionDocumento20 páginasPolimerizacionProtón RedmayneAún no hay calificaciones

- Materias Primas TUBOS SAENGER 3Documento54 páginasMaterias Primas TUBOS SAENGER 3Jhorlanis OllarvesAún no hay calificaciones

- Resume N PVCDocumento7 páginasResume N PVCMarta Becerra MillánAún no hay calificaciones

- Pretratamientos PetroquimicaDocumento6 páginasPretratamientos PetroquimicaMartiin IbarraAún no hay calificaciones

- Práctica N°3Documento2 páginasPráctica N°3noeAún no hay calificaciones

- Proyecto Final Del Polimero (PVC)Documento18 páginasProyecto Final Del Polimero (PVC)María AquinoAún no hay calificaciones

- Descripción Del Proceso VCMDocumento27 páginasDescripción Del Proceso VCMKay Trejo LopezAún no hay calificaciones

- Desalinización Del GasDocumento6 páginasDesalinización Del GasYolimaAún no hay calificaciones

- CPF Tarea 1Documento2 páginasCPF Tarea 1migueldalemanAún no hay calificaciones

- Celdas FlotacionDocumento66 páginasCeldas FlotacionDiego MontenegroAún no hay calificaciones

- Cuadro SaturnismoDocumento2 páginasCuadro SaturnismoDiego MontenegroAún no hay calificaciones

- Problemas de BiocatálisisDocumento11 páginasProblemas de BiocatálisisDiego MontenegroAún no hay calificaciones

- PROBLEMÁTICADocumento2 páginasPROBLEMÁTICADiego MontenegroAún no hay calificaciones

- Habas Negras Banda RockDocumento2 páginasHabas Negras Banda RockDiego MontenegroAún no hay calificaciones

- C AlzadoDocumento31 páginasC AlzadoLester GtaisAún no hay calificaciones

- PROYECTO DE INVESTIGACION ReciclajeDocumento16 páginasPROYECTO DE INVESTIGACION Reciclaje5340767Aún no hay calificaciones

- Actividad Texto Expositivo PACCHDocumento9 páginasActividad Texto Expositivo PACCHMauricio Ludgar PerezAún no hay calificaciones

- # 5 Tubería PVC Interna y Externa LisaDocumento9 páginas# 5 Tubería PVC Interna y Externa LisaEduard Del Real DiazAún no hay calificaciones

- Materiales Naturales y ArtificialesDocumento56 páginasMateriales Naturales y ArtificialesFatima Chavez HernandezAún no hay calificaciones

- Lista de PolímerosDocumento3 páginasLista de PolímerosIssai HernándezAún no hay calificaciones

- Sesión 3 - CanalizacionesDocumento54 páginasSesión 3 - CanalizacionesE. William Salhuana MendozaAún no hay calificaciones

- Normas de Higiene, Seguridad Alimentaria y Prevencion 3Documento25 páginasNormas de Higiene, Seguridad Alimentaria y Prevencion 3Kary Soto MartinezAún no hay calificaciones

- Tasas .CiiuDocumento201 páginasTasas .CiiualvaroAún no hay calificaciones

- Examen Primer ParcialDocumento3 páginasExamen Primer Parcialwilmer hennry mamani colquehuancaAún no hay calificaciones

- Proyecto Reciclaje de PlásticoDocumento13 páginasProyecto Reciclaje de Plásticoalejo2131Aún no hay calificaciones

- Guias Ambientales Sector PlásticosDocumento123 páginasGuias Ambientales Sector PlásticosHambut Sandybanks Frogmorton100% (2)

- Tipos de Cables Eléctricos Según Su AplicaciónDocumento5 páginasTipos de Cables Eléctricos Según Su Aplicaciónjose carlos llanos sanchesAún no hay calificaciones

- Ee - Tt. Electricas I.E.I.P.S.M. N°10895Documento59 páginasEe - Tt. Electricas I.E.I.P.S.M. N°10895Gianmarco BustamanteAún no hay calificaciones

- Guia Conduict PAVCO ElectricidadDocumento10 páginasGuia Conduict PAVCO ElectricidadRaúl R RiveraAún no hay calificaciones

- Propiedades de Los MaterialesDocumento59 páginasPropiedades de Los MaterialesRafaAún no hay calificaciones

- 2.2.3 - 2.3.2 Materiales NaturalesDocumento33 páginas2.2.3 - 2.3.2 Materiales NaturalesJESSICA BAUTISTA RUIZAún no hay calificaciones

- PG-1383-Miranda Cori, Wilson PDFDocumento130 páginasPG-1383-Miranda Cori, Wilson PDFalvaro100% (1)

- ACTIVIDAD 3 PRIMER CORTE EJERCICIOS PESO MOLEC - Sol1Documento4 páginasACTIVIDAD 3 PRIMER CORTE EJERCICIOS PESO MOLEC - Sol1RoxanaAún no hay calificaciones

- Antonella Risso Responsable Técnica de Proyectos de Salud Sin Daño PDFDocumento20 páginasAntonella Risso Responsable Técnica de Proyectos de Salud Sin Daño PDFWinston Mamani DiazAún no hay calificaciones

- ESTEQUIOMETRIA Guà ADocumento5 páginasESTEQUIOMETRIA Guà ANincy RomeroAún no hay calificaciones

- Definicion MembranasDocumento23 páginasDefinicion MembranaslimayatoAún no hay calificaciones

- 1.2 Polímeros - 1.2.1 TermoplásticosDocumento5 páginas1.2 Polímeros - 1.2.1 TermoplásticosMiguel Catarino HuertaAún no hay calificaciones

- Optimizacion de Los Parámetros Operacionales Del Reactor R-3601 A de La Planta Olefinas II Del Complejo "Ana Maria Campos"Documento105 páginasOptimizacion de Los Parámetros Operacionales Del Reactor R-3601 A de La Planta Olefinas II Del Complejo "Ana Maria Campos"Anonymous aXbHjNyAún no hay calificaciones

- Listado Normas IRAM para Tubos PlásticosDocumento3 páginasListado Normas IRAM para Tubos PlásticosFederico De Martini100% (1)

- Practica Identificación de PolímerosDocumento19 páginasPractica Identificación de PolímerosFranco Herbert Espinoza Arroyo100% (1)

- Expo N°1 - Tuberias PVC - Final 4 PMDocumento24 páginasExpo N°1 - Tuberias PVC - Final 4 PMRenato ProleonAún no hay calificaciones

- Protocolo de InvestigaciónDocumento7 páginasProtocolo de InvestigaciónAlex GuerraAún no hay calificaciones

- Trabajo Grupal Materiales 11Documento4 páginasTrabajo Grupal Materiales 11Diego SsjAún no hay calificaciones

- GENFORDocumento9 páginasGENFORDanielGomezAún no hay calificaciones