Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Planos de Dobladora e Tubos PDF

Planos de Dobladora e Tubos PDF

Cargado por

Jecava DiecinueveTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Planos de Dobladora e Tubos PDF

Planos de Dobladora e Tubos PDF

Cargado por

Jecava DiecinueveCopyright:

Formatos disponibles

k

OFICINA ESPANOLA

DE

PATENTES Y MARCAS

19

k

ES 2 065 411

kInt. Cl. : B21D 7/06

11 N. de publicaci

on:

5

51

ESPANA

TRADUCCION DE PATENTE EUROPEA

12

kNumero de solicitud europea: 89830313.6

kFecha de presentacion : 07.07.89

kNumero de publicacion de la solicitud: 0 352 236

kFecha de publicacion de la solicitud: 24.01.90

T3

86

86

87

87

54 Ttulo: Minim

aquina port

atil para curvar tubos de funcionamiento manual o por motor y que incluye

un dispositivo de embrague/desembrague autom

atico.

73 Titular/es: C.M.L. Costruzioni Meccaniche

72 Inventor/es: Caporusso, Alessandro y

30 Prioridad: 19.07.88 IT 48207 /88

Liri S.R.L.

Via Pantanelle, 21

I-03030 Piedimonte San Germano

(Frosinone), IT

45 Fecha de la publicaci

on de la mencion BOPI:

16.02.95

45 Fecha de la publicaci

on del folleto de patente:

16.02.95

Aviso:

k

k

Caporusso, Mario

74 Agente:

G

omez-Acebo y Duque de Estrada, Ignacio

En el plazo de nueve meses a contar desde la fecha de publicacion en el Boletn europeo de patentes,

de la mencion de concesion de la patente europea, cualquier persona podra oponerse ante la Oficina

Europea de Patentes a la patente concedida. La oposicion debera formularse por escrito y estar

motivada; solo se considerara como formulada una vez que se haya realizado el pago de la tasa de

oposici

on (art 99.1 del Convenio sobre concesion de Patentes Europeas).

Venta de fasc

culos: Oficina Espa

nola de Patentes y Marcas. C/Panam

a, 1 28036 Madrid

ES 2 065 411 T3

DESCRIPCION

La presente invencion se refiere a la industria

de las maquinas para curvar tubos.

De un modo m

as particular, la presente invencion se refiere a una m

aquina para curvar tubos, de funcionamiento manual o por motor, con

matriz y contramatriz, rotatoria, port

atil.

La tecnologa anterior relativa al curvado de

tubos de di

ametros peque

no y medio destinados

a fontanera sanitaria, ha propuesto y construido

diversos tipos de m

aquinas o aparatos port

atiles

para curvar tubos, que son ligeras y de peque

no

tama

no de manera que se puedan utilizar in situ

para facilitar y simplificar la operaci

on de curvar

tubos, considerando que dicho tipo de m

aquinas

son de uso generalizado y que ofrecen tambien

grandes ventajas que radican en el bajo coste de

las maquinas y de su utilizacion, particularmente

en los referidos sistemas de fontanera.

El solicitante ha sugerido y construido anteriormente varias m

aquinas port

atiles para curvar

tubos destinadas a mejorar las condiciones de trabajo y los resultados, haciendo uso de las tecnicas

avanzadas que se han desarrollado en la industria de las tuberas e intentando cada vez mas

satisfacer la utilidad y/o la necesidad de producir un tubo curvado libre de deformaciones, roturas o grietas, que pudieran presentarse alg

un

tiempo despues, una vez curvado e instalado el

tubo, como asimismo para aquellos casos en los

que el material, el di

ametro y el espesor del tubo

son m

as sensibles a tensiones de alargamiento durante la operacion de curvado.

El documento EP-A-0 350 457 (Estado Actual

de la Tecnologa seg

un el Artculo 54(3) EPC) especificaba la forma en que se haba mejorado la

tecnica empleada en m

aquinas para curvar tubos,

de la tecnologa anterior a esta invenci

on, gracias

a dos innovaciones principales: la capacidad de la

maquina para funcionar a tres velocidades diferentes y el empleo de un dispositivo auxiliar que

se puede separar y que esta destinado a conectarse a la maquina de curvar tubos, o incorporarse en el cuerpo principal, y que consiste en

un embrague especial que tiene la funci

on de embragar/desembragar la transmisi

on por engranajes con el fin de accionar el eje principal portador

de la matriz para que se realice la operacion de

curvar el tubo o desembragar autom

aticamente el

eje principal portador de la matriz.

Como la importancia de las dos caractersticas

referidas ha quedado demostrada por experimentos pr

acticos, se han tenido en consideraci

on para

un uso m

as apropiado en la m

aquina de curvar

tubos a la que se refiere esta invencion, con la finalidad de dise

nar una m

aquina port

atil para curvar tubos m

as id

onea para la curvatura de tubos

en una gama de di

ametros de menor magnitud,

o sea diametros de 8 a 42 mm, es decir menores

que los empleados en la producci

on a la que hasta

ahora se ha dedicado el solicitante, y que incluye

otras caractersticas que merecen atencion particular adem

as de las que se acaban de mencionar.

Esta finalidad se logra gracias a una m

aquina para

curvar tubos seg

un la reivindicaci

on 1.

Las caractersticas de la nueva m

aquina para

curvar tubos seg

un esta invencion se han resu2

10

15

20

25

30

35

40

45

50

mido en la introducci

on y podr

an ser interpretadas mejor por el especialista en la materias si lee

atentamente la descripcion que sigue de una realizacion de la m

aquina, tomando como referencia

los dibujos adjuntos, en los que:

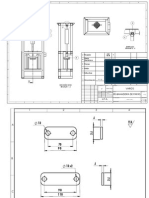

La Figura 1 es una vista esquem

atica superior

del cuerpo principal tipo caja de una m

aquina

para curvar tubos seg

un esta invencion, donde

las lneas solidas y de puntos y rayas representan el organo o matriz de curvar en una posici

on

dispuesta para que se inicie la operaci

on de curvatura y la contramatriz en la posici

on apropiada

para iniciar dicha operaci

on.

La Figura 2 es una vista esquem

atica superior

del soporte especial sobre el cual va montada la

contramatriz adecuada al tubo que se va a curvar.

La Figura 3 es una vista esquematica del lado

derecho del soporte ilustrado en la Figura 2.

La Figura 4 es una vista esquem

atica superior de la transmisi

on por engranajes destinada a

utilizarse en este nuevo tipo de maquina, con los

organos componentes incorporados en la parte inferior del cuerpo principal seg

un se podr

a ver si se

quita la parte superior; la figura incluye tambien

el motor y el engranaje correspondiente para el

funcionamiento de la transmisi

on, representado

en la posicion prevista de montaje.

La Figura 5 es una vista esquem

atica superior

de la maquina seg

un la Figura 1, con el tubo y

la contramatriz representados en la posici

on dispuesta para iniciar la operaci

on de curvatura y el

dispositivo de mando manual montado en un lado

del cuerpo principal.

La Figura 6 es una vista en seccion vertical

tomada en el plano medio de una rueda de trinquete accionada por una palanca y una u

neta de

trinquete para inducir movimientos intermitentes consecutivos a la transmision por engranajes

y movimientos angulares correspondientes de la

matriz.

La Figura 7 es una vista esquematica, longitudinal, en alzado, del dispositivo de palanca de

mando manual, representado en posicion inactiva.

La Figura 8 es una vista tomada a lo largo de

la lnea de corte 8-8 de la Figura 7.

La Figura 9 es una vista esquematica, longitudinal, en alzado, del dispositivo de palanca de

mando manual, ilustrado en posici

on operante.

La Figura 10 es una vista tomada a lo largo

de la lnea de corte 10-10 de la Figura 9.

Las caractersticas de innovaci

on que siguen

merecen especial atencion:

- el cuerpo principal;

55

- la transmision por engranajes;

- la combinacion de matriz-contramatriz;

60

- el mando motorizado para la transmisi

on

por engranajes:

- el mando manual para la transmisi

on por

engranajes;

65

que se describir

an mas adelante en una ejemplo

de realizacion.

ES 2 065 411 T3

Cuerpo principal

Como en otras m

aquinas para curvar tubos

dise

nadas por el solicitante, el cuerpo principal de

esta invencion es una estructura portadora alargada (11) de peque

no tama

no y de peso relativamente ligero, como es necesario para satisfacer

mejor las necesidades de transporte y funcionamiento. Con arreglo a esta maquina para curvar

tubos, identificada por el n

umero (10), la parte inferior (12) del cuerpo principal (11) contiene una

transmision por engranajes (40) y su cara frontal (14) se dise

na y preajusta para el montaje de

un motor (90), formando parte ntegra la misma

si la transmisi

on por engranajes (40) ha de funcionar movida por motor, o un soporte especial

(60) para mando manual, seg

un se explicara mas

adelante. Seg

un se ilustra en las Figuras 1 y 5,

la cabeza hexagonal desplazada (15) del eje principal sobre el que va montada la matriz (16) y el

pasador (22) del soporte especial (20) de la contramatriz (24), se proyectan desde la superficie

superior del cuerpo principal (11). Sobre dicha

superficie superior va montada una pieza (28) con

una placa de montaje (29) que se utiliza como

punto de apoyo del eje geometrico horizontal de

una palanca tipo horquilla (71) que permite el

accionamiento manual de la transmision por engranajes (40).

Transmisi

on por engranajes

La transmision por engranajes identificada

por el n

umero (40) se debera considerar como un

perfeccionamiento que distingue a esta m

aquina

de las propuestas y reivindicadas con anterioridad

a esta invencion, aunque incluye algunos elementos que se han descrito en otras solicitudes.

La transmision por engranajes (40) sirve

pr

acticamente para los fines siguientes:

1) hacer funcionar el eje principal, portador de

la matriz (16), a velocidades diferentes de

rotacion de la matriz bien sea para fines de

curvar tubos, o para volver a la posici

on

inicial, tanto si la maquina funciona movida

por motor como por mando manual:

10

3) facilitar la rotaci

on inversa del eje portador

de la matriz mediante el engrane apropiado

de las ruedas dentadas de la transmisi

on por

engranajes, cuya operacion puede ser realizada f

acilmente por el usuario:

4) permitir que el usuario monte el dispositivo de motor o el dispositivo de mando manual en el cuerpo principal de la maquina de

curvar tubos, de una manera relativamente

f

acil y c

omoda;

5) considerando las caractersticas peculiares

de la transmisi

on por engranajes, en lo que

se refiere a la rotaci

on del eje principal,

puede ser interesante tener en cuenta que

dicho eje se puede utilizar, si fuera necesario, para operaciones con otros tipos de

herramientas utilizadas, por ejemplo, para:

- montar/desmontar a rosca tornillos, tuercas, manguitos, tubos, etc.;

- roscar;

- cortar tubos con un perfil que se adapta al

acoplamiento apropiado con la herramienta.

15

20

25

30

35

40

45

2) desembragar autom

aticamente el eje principal portador de la matriz cuando la magnitud del par resistente, resultante del funcionamiento del eje principal durante la operacion de curvar un tubo, sobrepasa el par

motor aplicado para realizar la operacion

de curvatura y, en ese caso, las mordazas

de un embrague se desacoplar

an una de la

otra, teniendo en cuenta, no obstante, que

la magnitud del par se puede preajustar externamente;

50

55

60

65

Las partes componentes de la transmisi

on por

engranajes (40), que se describen en esta memoria y se indican a continuacion, van incorporadas

en la parte inferior (12) del cuerpo principal tipo

caja (11): una seccion conductora que comprende

engranajes montados sobre un solo eje longitudinal (95); una seccion conducida que comprende

engranajes montados en un segundo eje longitudinal (43), paralelo al eje (95), que lleva montado tambien un dispositivo auxiliar coaxial que

incluye un dispositivo de embrague/desembrague

(48, 46). La mordaza (48) gira junto con el eje

(43); puede deslizarse por ir montada sobre una

chaveta (51) y es solicitada por un muelle helicoidal de compresi

on (50) para embragar con la mordaza (46), mientras que la mordaza (46) puede girar solamente sobre el eje longitudinal junto con

el sinfn (42) que forma parte ntegra del mismo,

porque un anillo de gua (47), o dispositivo similar, determina su posici

on sobre el eje (43).

El eje (43) llevar un par de engranajes de

inversion (54, 55), montados formando parte

ntegra, coaxiales, que se fijan al eje por medio de

una chaveta larga (52), pero que se pueden deslizar a lo largo del eje (43) controlados por una

palanca (representada solamente por la lnea longitudinal (46)), pivotando sobre un pasador fijo

(58), y cuyo brazo interno est

a provisto, en un

extremo, con un rodillo (56) destinado a favorecer el deslizamiento controlado del conjunto de

engranajes de inversi

on a lo largo del eje y por

lo tanto el engrane con los otros engranajes utilizados para fines de inversion. Seg

un la realizacion ilustrada en la Figura 4, y refiriendonos

a la descripcion anterior, el eje (95) lleva un engranaje (96) que engrana con el engranaje (54)

del conjunto de engranajes de inversi

on (53) y

un engranaje (97) constantemente engranado con

el engranaje intermedio (98) que engrana con el

engranaje (55) del conjunto de engranajes de inversion) cuando el usuario acciona la palanca (56)

para que el conjunto de engranajes de inversi

on se

deslice a lo largo del eje (43), desengranando de

este modo el engranaje (54) del engranaje (96).

El sinfn (42) engrana con el engranaje helicoidal (41) para transmitir movimiento de rotaci

on

al eje principal cuya cabeza hexagonal desplazada

lleva montada, como se ha mencionado anteriormente, la matriz (16) que se tiene que controlar. Es evidente que la matriz se controla cuando

las mordazas (48, 46) se acoplan una con la otra,

como se indica en la Figura 4, porque el sinfn (42)

girar

a entonces junto con el eje (43) que, a su vez,

3

ES 2 065 411 T3

funcionar

a movido por uno de los engranajes (96,

97), dependiendo de la posici

on en la que se haya

puesto uno u otro de los engranajes coincidentes

del conjunto de engranajes de inversi

on.

Se debe explicar que tanto el mando motorizado como el mando manual de la m

aquina para

curvar tubos (10), seg

un la realizaci

on descrita en

esta memoria, se realizan por medio del eje rotatorio (95) y, por lo tanto, por los engranajes (94,

97, 96) montados en el mismo, seg

un se explicara

mas adelante.

Combinaci

on de matriz-contramatriz

El organo de curvar o matriz (16), representado esquematicamente en las Figuras 1 y 5 que

ilustran este ejemplo, es de tipo pr

acticamente

tradicional; tiene una acanaladura semicircular

para curvar tubos hasta 180 y las lneas centrales de su propia garganta y de la garganta opuesta

(24) de la contramatriz (24) se encuentran, con

preferencia, constantemente en el mismo plano,

a

un cuando ambas gargantas cambien necesariamente de tama

no dependiendo del di

ametro del

tubo que se tenga que curvar.

La caracterstica principal de innovaci

on es el

soporte especial (20) sobre el que se monta la contramatriz (24).

Se podr

a ver en las Figuras 1-3 que el soporte

(20) consiste virtualmente en una pieza en forma

de C cuyos brazos paralelos planos (21, 21) se

mantienen separados a una distancia adecuada y

se proyectan desde una pieza s

olida provista de

un pasador (22) cuyo eje geometrico es perpendicular a los planos de los brazos y que se sujeta

a la superficie superior del cuerpo principal tipo

caja (11) de la maquina (10). El pasador (22)

act

ua como pivote para el soporte (20) de manera que este u

ltimo pueda girar libremente sobre el mismo. El espacio entre las caras paralelas

internas de los brazos (21, 21) aloja la porci

on

de la contramatriz que se proyecta perpendicular

a la garganta (24) que tiene un agujero para el

pasador (23) que permite un cierto movimiento

angular de la contramatriz (24), estando limitado dicho movimiento angular por la proyecci

on

(26) que diverge casi radialmente desde la referida

porci

on de proyecci

on y que limita la rotaci

on libre de la contramatriz sobre el pivote (23) por

chocar contra un pasador (27) situado entre los

brazos (21, 21) del soporte (20). Seg

un las Figuras 1 y 5, la rotaci

on libre del soporte (20) de

la contramatriz (24) est

a limitada tambien por

un pasador (25) que se proyecta desde la superficie superior del cuerpo principal (11) para chocar

contra el brazo inferior (21) del soporte.

Las caractersticas, tanto en lo que se refiere

a la construcci

on como al funcionamiento del soporte (20) y de la correspondiente contramatriz

(24), se aclarar

an a

un m

as a continuaci

on prestando atenci

on a las caractersticas de innovacion:

- el soporte se construye con una forma y

unas dimensiones predeterminadas y permite que cualquier contramatriz (24), elegida del juego disponible para curvar un

tubo de di

ametro dado, se monte y funcione

sobre el mismo;

- la distancia x (Figuras 2 y 3) desde la lnea

central de la garganta (24) de la contra4

matriz (24) hasta el eje de rotaci

on de la

contramatriz, cambia con arreglo a la contramatriz elegida para la operacion de curvar;

5

10

15

20

25

30

35

40

45

50

55

60

65

- la capacidad del soporte (20) para girar sobre el pivote (22) facilita el montaje de la

contramatriz (24), adem

as de hacer que su

garganta (24) descanse inicialmente contra

el tubo p que se va a curvar mientras que

la matriz se mantiene en la posici

on inicial

para la operaci

on de curvatura subsiguiente;

- durante dicha fase inicial, el borde del brazo

inferior (21) del soporte (20) est

a en una

posicion a corta distancia del pasador de

curvatura (25) y esa distancia se reducir

aa

cero cuando, al comienzo de una operaci

on

de curvatura, la matriz arrastra a la contramatriz hasta la posicion final por lo que las

gargantas opuestas podr

an interaccionar de

la manera m

as eficaz, lo que demuestra la

utilidad y la ventaja de la forma especial de

la garganta de la contramatriz para obtener

la curvatura deseada del tubo.

Las ventajas que puede lograr un usuario de

la m

aquina para curvar tubos (10), seg

un esta invencion, quedan sustanciadas adem

as por el hecho de que, en este nuevo tipo de maquina para

curvar tubos (10), la forma de la garganta (24)

de la contramatriz (24) es igual que la descrita en

la Patente Italiana 1.147.601 concedida al solicitante.

Control motorizado de la transmisi

on por engranajes

En esta realizacion de la invenci

on, se da por

supuesto que el motor (90) se sujeta a la pared

(14) del cuerpo principal de la m

aquina (11) mediante una placa de sustentacion y pasadores y/o

tornillos introducidos en direccion paralela a las

lneas centrales de los ejes (43, 95) de la transmision por engranajes, como se indica con lneas

de puntos y rayas.

El motor puede ser del mismo tipo que el utilizado por el solicitante en otras m

aquinas para

curvar tubos, como, por ejemplo, la mencionada

en la Patente Italiana 1.147.601 concedida al solicitante. No obstante, se debe especificar, como

caracterstica particularmente importante de esta

invenci

on, que en la m

aquina para curvar tubos (10) a la que se refiere esta invencion, la

estructura portadora del motor se puede utilizar

tambien como mando que sostiene y controla el

usuario con una mano y que el eje del motor lleva

montado un pi

non (93) engranado con el engranaje (94) que es uno de los que van montados sobre el eje (95), como se ha descrito anteriormente,

siendo la desmultiplicaci

on entre el pi

non (93) y

el engranaje (94) la adecuada para proporcionar

una primera magnitud de reducci

on de velocidad

a la cual, seg

un la vista esquematica de la Figura

4, se suma la proporcionada por los engranajes

(96, 54) y por la desmultiplicaci

on final proporcionada por el sinfn (42) y el engranaje helicoidal

(41), para lograr la velocidad de rotaci

on deseada

del eje portador de la matriz (15).

La corriente electrica se alimenta al motor

(90) por un cord

on (92).

ES 2 065 411 T3

Un interruptor tradicional, por ejemplo del

tipo de palanca bidireccional (no ilustrado), es un

medio u

til que permite al usuario poner en marcha el motor y controlar manualmente la maquina

(10) con una mano.

Control manual de la transmisi

on por engranajes

Las Figuras 5 y 6 muestran esquem

aticamente

los detalles principales de las partes componentes de un dispositivo (60) utilizadas para accionar la transmisi

on por engranajes anteriormente

descrita con relacion a la Figura 4.

Seg

un se indic

o en la introducci

on, dicho dispositivo de control o mando manual se deber

a

montar con facilidad sobre el cuerpo principal

(11) de la m

aquina para curvar tubos (10) y deber

a controlar la rotaci

on del eje (95) de tal manera que lleve la matriz (16) en la direcci

on de

avance o de retroceso de una manera similar a la

anteriormente descrita con relacion al control o

mando motorizado.

La realizacion posible ilustrada esquem

aticamente en las Figuras 5 y 6 y con detalles a

nadidos

en las Figuras 7 y 8, hace uso de un dispositivo

(60) que se puede sujetar a la cara frontal (14) del

cuerpo principal (11), por ejemplo por medio del

pasador (68) y el tornillo de fijaci

on (69) puesto

que tiene la forma de un perfil acanalado constituido por dos superficies paralelas planas (60a,

60b) que constituyen una sola unidad y est

an separadas por un separador (60c) para dejar espacio

a una rueda de trinquete (61) cuyo eje de rota-

10

15

20

25

30

cion es perpendicular a las referidas superficies.

Un saliente en C (63), que forma parte ntegra

del referido perfil acanalado, tiene una pared inferior en cola de milano para una pieza hueca (64)

configurada para adaptarse a la cola de milano y

deslizarse en direccion vertical y en cuyo rebajo se

aloja una u

neta de trinquete (67) que se acopla a

los dientes de la rueda de trinquete. El saliente en

C (63) est

a provisto de pasadores (65), dirigidos en sentidos opuestos, alojados en ranuras (66)

de las brazos (62) de una palanca tipo horquilla

(71) para que la u

neta de trinquete (67) pueda

acoplarse a los dientes de la rueda de trinquete

(61) e inducir movimientos angulares, intermitentes, consecutivos, repetidos, a la propia rueda de

trinquete y, por consiguiente, a la matriz (16) a

traves de la transmisi

on de engranajes (40). La

palanca tipo horquilla (71) esta prevista para ser

accionada manualmente con movimiento alternativo, instal

andose un muelle (no ilustrado) entre

la palanca (71) y la parte est

atica de la maquina

(10), para facilitar el manejo de la maquina con

una mano y en cualquier posici

on durante la operacion de curvar el tubo. Cuando no se est

a utilizando la m

aquina, el brazo externo (73) de la

palanca (71) se puede inmovilizar en el soporte

de gua opuesto (74) por ejemplo por medio de

un gancho anular (75). La rueda de trinquete

(61) transmite su movimiento al eje (95) por estar dotada con un cubo (62) que coincide con un

agujero ciego previsto en el extremo externo del

propio eje (95).

35

40

45

50

55

60

65

ES 2 065 411 T3

REIVINDICACIONES

1. M

aquina para doblar tubos, con matriz y

contramatriz, rotatoria, portatil (10), que comprende un cuerpo principal tipo caja (11) que incorpora una transmisi

on por engranajes (40) para

el mando manual o motorizado del eje portador

de la matriz, acopl

andose dicho eje a un dispositivo de embrague/desembrague (48, 49) que embraga y desembraga autom

aticamente el eje de la

transmision por engranajes (40) cuando la magnitud del par resistente sobre el eje, durante la

operaci

on de curvar el tubo, sobrepasa el par motor aplicado para realizar la operaci

on de curvatura, y con un sistema de engranajes de inversi

on

(53) que invierte la rotaci

on del eje portador de

la matriz en ambos modos de accionamiento manual y motorizado y en cuyo dispositivo la matriz

rotatoria (16) tiene una garganta semicircular y

la contramatriz intercambiable (24) va montada

sobre un soporte giratorio (20), caracterizada

porque:

- la transmision por engranajes (40) consiste

en dos ejes (95, 43) paralelos, longitudinales, el primero de los cuales se utiliza para el

accionamiento motorizado por medio de un

motor (90) y un pi

non (93) correspondiente

o para el accionamiento manual por medio

de un dispositivo de mando manual (60)

que se puede sujetar a la cara frontal (14)

del cuerpo principal (11), comprendiendo el

mando manual (60) una palanca (71) para

inducir movimientos angulares, intermitentes, consecutivos, a una rueda de trinquete

(61) acoplada a un extremo del eje (95),

transmitiendo ambos dispositivos de accionamiento movimiento rotatorio al eje (95)

junto con los engranajes (95, 96, 97) montados a lo largo de su longitud, girando el

eje (43) por accion del eje (95) mediante

uno u otro de dos engranajes (54, 55) montados en el mismo para constituir el referido sistema de engranajes de inversion (53)

y fijados al eje por medio de una chaveta

(52), engranando uno (54) de los engranajes

directamente con el engranaje (96) respectivo del eje (95), mientras que el otro engranajes (55) del sistema de engranajes de

inversion (53) engrana indirectamente con

el engranaje (97) respectivo del eje (95) a

traves de un engranaje intermedio (98) para

invertir la rotaci

on del eje (43) y, por lo

tanto, la direccion de movimiento del tubo,

estando provisto el eje (43) de una sinfn

(42) que engrana con un engranaje helicoidal (41) previsto en el eje portador de la

matriz, constituyendo el referido sinfn (42)

una sola unidad con el dispositivo de embrague/desembrague (47, 48); pudiendo deslizarse el sistema de engranajes de inversion

(53) a lo largo del eje (43) por medio de

una palanca (56), de eje geometrico longitudinal, que pivota en un pasador extremo

(58) previsto en el cuerpo principal (11) y

por medio de un pasador extremo (57) que

se desliza en la chaveta (52), y porque:

- el soporte de la contramatriz se sit

ua y gira

6

10

15

20

25

30

35

40

45

50

55

60

10

en el plano de rotaci

on de la matriz (16)

entre dos brazos planos paralelos (21, 21)

de un soporte (20) montado y que gira, a su

vez, en el plano de rotacion de la matriz (16)

sobre un pasador (22) que se proyecta desde

la superficie superior del cuerpo principal

(11), permitiendo el soporte (20) el montaje de la contramatriz intercambiable (24)

y el posicionamiento de su garganta (24)

al comienzo de una operacion de curvatura,

estando limitado el movimiento anular de

la contramatriz por un saliente (26) de la

misma que choca contra una pasador (27)

previsto en el soporte (20), mientras que el

movimiento angular del soporte (20) est

a limitado por un pasador (25) que se proyecta

desde la superficie superior del cuerpo principal (11).

2. M

aquina para curvar tubos, con matriz y

contramatriz, rotatoria, port

atil, seg

un la reivindicacion 1, caracterizada porque el dispositivo

de mando manual (60) consiste en un soporte

de perfil acanalado sujeto a la cara frontal (14)

del cuerpo principal (11) a traves de dos superficies paralelas (60a, 60b) y que deja espacio para

el montaje, entre las superficies, de la referida

rueda de trinquete (61) cuyo cubo (62) se configura para introducirse en un agujero ciego coincidente previsto en el extremo externo del eje (95)

de la transmisi

on por engranajes (40), estando

provisto el soporte de perfil acanalado con un saliente superior (63) que tiene una pared inferior en

cola de milano en la cual se desliza una pieza (64)

en el rebajo donde pivota una u

neta de trinquete

(67) y est

a provisto de pasadores (65), dirigidos

en sentidos opuestos, alojados en ranuras (66) de

los brazos (72) de una palanca tipo horquilla (71)

para que la u

neta de trinquete (67) pueda engranar con los dientes de la rueda de trinquete (61)

para inducir movimientos angulares, intermitentes, consecutivos, a la rueda de trinquete (61) y,

por consiguiente, a la matriz (16) a traves de la

transmision por engranajes (40); favoreciendose

el movimiento angular alternativo de la palanca

(71) por el empleo de un muelle situado entre el

brazo externo (73) de la palanca y su soporte de

gua (74), configur

andose este u

ltimo para que la

propia m

aquina (10) se pueda controlar con una

mano y estando provisto de un anillo (75) que se

utiliza para enganchar el brazo externo (73) e inmovilizar la palanca (71) en posicion cuando no

se utilice la maquina (10).

NOTA INFORMATIVA: Conforme a la reserva

del art. 167.2 del Convenio de Patentes Europeas (CPE) y a la Disposici

on Transitoria del RD

2424/1986, de 10 de octubre, relativo a la aplicaci

on

del Convenio de Patente Europea, las patentes europeas que designen a Espa

na y solicitadas antes del

7-10-1992, no producir

an ning

un efecto en Espa

na

en la medida en que confieran protecci

on a productos qumicos y farmaceuticos como tales.

65

Esta informaci

on no prejuzga que la patente este o

no includa en la mencionada reserva.

ES 2 065 411 T3

ES 2 065 411 T3

ES 2 065 411 T3

ES 2 065 411 T3

10

También podría gustarte

- Informe de Práctica. Trenes EpicicloidalesDocumento13 páginasInforme de Práctica. Trenes EpicicloidalesMarte SanmartinAún no hay calificaciones

- Diseño de CizallaDocumento9 páginasDiseño de Cizallaedson_gutierrez_12Aún no hay calificaciones

- Planos Dobladora MultifuncionalDocumento38 páginasPlanos Dobladora Multifuncionalwwwdeteplanmx100% (13)

- Curvadora de Perfiles 220Documento32 páginasCurvadora de Perfiles 220JoseRacca93% (15)

- Carpinteria Metalica PDFDocumento93 páginasCarpinteria Metalica PDFsebastian salazar salazarAún no hay calificaciones

- Planos de Cortadora NeumáticaDocumento6 páginasPlanos de Cortadora Neumáticaomar_tisalema100% (1)

- Fabricacion de Una Cilindradora PDFDocumento140 páginasFabricacion de Una Cilindradora PDFconradoral100% (3)

- 005 CAJA VolvoDocumento11 páginas005 CAJA VolvoCarlos Alberto ZambranoAún no hay calificaciones

- Dobladora de CañosDocumento18 páginasDobladora de Cañosgussy100% (4)

- Manual de Herreria Artistica PDF GratisDocumento3 páginasManual de Herreria Artistica PDF GratisNicolas Cordova33% (12)

- Roladora de Tubos PDFDocumento192 páginasRoladora de Tubos PDFJaime Pomaquiza0% (1)

- Soldeo Manual Por Arco Con Electrodo Revestido PDFDocumento55 páginasSoldeo Manual Por Arco Con Electrodo Revestido PDFJefferson Josue Escobedo Flores100% (1)

- Pastillas CarburadasDocumento35 páginasPastillas CarburadasGonzalo Perez Fernandez60% (5)

- Diseño de Una Roladora (Tesis)Documento174 páginasDiseño de Una Roladora (Tesis)Fernando Condori67% (6)

- TORNO PORTATIL AcabadoDocumento13 páginasTORNO PORTATIL AcabadoJose Ignacio Lopez Almanza100% (3)

- 000924705, Yp, PDFDocumento67 páginas000924705, Yp, PDFkarlos100% (1)

- Planos PDFDocumento80 páginasPlanos PDFgemivert100% (1)

- Ag Roladora 1pulg 1 ADocumento1 páginaAg Roladora 1pulg 1 AAlan Gomez Daviran80% (5)

- Diseno Rola ManualDocumento126 páginasDiseno Rola ManualRuben Gonzales Aquino83% (6)

- 01 Correas Poli-V PDFDocumento4 páginas01 Correas Poli-V PDFGustavo MosqueraAún no hay calificaciones

- Dobladora MultifuncionalDocumento8 páginasDobladora Multifuncionalwwwdeteplanmx100% (5)

- Manitou MT 1030 STDocumento4 páginasManitou MT 1030 STPaBlo EduaRdo Jamett Andrade90% (10)

- Manual Chapa MetalicaDocumento33 páginasManual Chapa MetalicaIVÁN ANDRÉS RÍOS GUIRALESAún no hay calificaciones

- Dobladora de Lamina Marco TeoricoDocumento7 páginasDobladora de Lamina Marco TeoricoPepe Perez0% (1)

- Manual Del Soldador 1 PDFDocumento138 páginasManual Del Soldador 1 PDFhellboy14dd100% (1)

- Como Hacer Una Dobladora Manual para Lamina PDFDocumento2 páginasComo Hacer Una Dobladora Manual para Lamina PDFRafael German0% (1)

- Planos Roladora - Conjunto ArmadoDocumento1 páginaPlanos Roladora - Conjunto ArmadoFernando Grasso78% (9)

- Chancado Secundario TerciarioDocumento37 páginasChancado Secundario TerciarioJAMESAún no hay calificaciones

- Caja de Cambios - Diapositivas PDFDocumento78 páginasCaja de Cambios - Diapositivas PDFDamian100% (1)

- Proyecto Dobladora de Tubos FinalDocumento18 páginasProyecto Dobladora de Tubos FinalArturo Franco Amador0% (2)

- Informe EngranajesDocumento4 páginasInforme EngranajesDavid GutiérrezAún no hay calificaciones

- Juegos de Corona y Piñón PDFDocumento2 páginasJuegos de Corona y Piñón PDFHéctorMoreiraAún no hay calificaciones

- Poleas - Correas Martes 16-10-18Documento33 páginasPoleas - Correas Martes 16-10-18Alice NightmaresAún no hay calificaciones

- Componentes de PerforacionDocumento5 páginasComponentes de PerforacionMiguel Vallejos MelendresAún no hay calificaciones

- Curso Maestro Tornero - Tomo 19Documento50 páginasCurso Maestro Tornero - Tomo 19VerónicaAún no hay calificaciones

- RoladoraDocumento13 páginasRoladoraEdgar Alexander Barros Ahumada100% (3)

- Tesis DobladoraDocumento146 páginasTesis DobladoraLuis Kevin Talavera RojasAún no hay calificaciones

- Motor Rotativo Wankel, Estudio, Diseño y ConstruccionDocumento175 páginasMotor Rotativo Wankel, Estudio, Diseño y ConstruccionJorge LuisAún no hay calificaciones

- Motor Compresion VariableDocumento5 páginasMotor Compresion VariableAlbert Fernández AvelliAún no hay calificaciones

- Monografia de PlegadoraDocumento12 páginasMonografia de PlegadoraCiro Luque100% (1)

- Trabajo de Innovasion - RoladoraDocumento24 páginasTrabajo de Innovasion - RoladoraDeyler Iglesias100% (3)

- Proyecto Maquina DobladoraDocumento222 páginasProyecto Maquina DobladoraNelson Daniel Gonzalez Torres79% (19)

- Plegado de ChapaDocumento28 páginasPlegado de Chapatecnico_ab100% (4)

- Diseño de Una Máquina Dobladora de Tubos deDocumento29 páginasDiseño de Una Máquina Dobladora de Tubos dehsosa9175% (4)

- Proyecto Dobladora CompletoDocumento21 páginasProyecto Dobladora CompletoMadelem Perez Garcia100% (3)

- Soldadura de Ranura en V PDFDocumento32 páginasSoldadura de Ranura en V PDFEdgar Hernando Lopez Ochoa100% (1)

- Avance de Proyecto PERALES 2Documento44 páginasAvance de Proyecto PERALES 2Ysabel Fajardo MendozaAún no hay calificaciones

- Rueda Caro Corte. Yolanda AmoresDocumento9 páginasRueda Caro Corte. Yolanda AmoresYoly AmoresAún no hay calificaciones

- Curvadora de Tubos y Perfiles MC200HDocumento6 páginasCurvadora de Tubos y Perfiles MC200HAlan Gomez DaviranAún no hay calificaciones

- Proyecto Maquina DobladoraDocumento33 páginasProyecto Maquina DobladoraEdi Siles0% (1)

- Cizalla ManualDocumento6 páginasCizalla ManualSevee LpezAún no hay calificaciones

- AutoCAD Mechanical Los Mejores Planos de Detalle y Fabricacion Hand OutDocumento28 páginasAutoCAD Mechanical Los Mejores Planos de Detalle y Fabricacion Hand OutJuan Carlos Díaz GaravitoAún no hay calificaciones

- Tarea 1 ReconstruccionDocumento8 páginasTarea 1 ReconstruccionEsteban Madrid RomeroAún no hay calificaciones

- Patente Ascensor Es-2492717 - T3Documento8 páginasPatente Ascensor Es-2492717 - T3StefaniaAún no hay calificaciones

- Fig. 1.-Estribos para ConstrucciónDocumento15 páginasFig. 1.-Estribos para ConstrucciónCristian Ralph Lizana RiveraAún no hay calificaciones

- Referencias Del Torno CopiadorDocumento9 páginasReferencias Del Torno CopiadorrousbelAún no hay calificaciones

- INFORME AVANCES 2 Ana Alvarado Sebastian PeñaDocumento7 páginasINFORME AVANCES 2 Ana Alvarado Sebastian PeñaAna AlvaradoAún no hay calificaciones

- Compactador de LatasDocumento11 páginasCompactador de LatasEry FreireAún no hay calificaciones

- Tema 2 TMM (2 Ed)Documento54 páginasTema 2 TMM (2 Ed)Sergio Grande HortigüelaAún no hay calificaciones

- Dobladora BLMDocumento12 páginasDobladora BLMJesusVillacanaMedranoAún no hay calificaciones

- Unidad 3 Sistema de Bombeo en La Industria PetroleraDocumento13 páginasUnidad 3 Sistema de Bombeo en La Industria PetroleraMarianitaLeyteAún no hay calificaciones

- Simulación y Modelado Del Paso de Fluido de Una Válvula Regugadora Del Brazo HidráulicoDocumento30 páginasSimulación y Modelado Del Paso de Fluido de Una Válvula Regugadora Del Brazo HidráulicoCM350% (1)

- Fabricacion de Una TurbinaDocumento24 páginasFabricacion de Una TurbinaEduardoAún no hay calificaciones

- Bikom b1Documento13 páginasBikom b1Abigail SalinasAún no hay calificaciones

- Calculo - Selección de Un Motor Eléctrico para Mover Una Bomba de AguaDocumento19 páginasCalculo - Selección de Un Motor Eléctrico para Mover Una Bomba de AguaVanessa Alicia Catazi Anampa50% (2)

- Division DiferencialDocumento10 páginasDivision DiferencialCarlos NaranjoAún no hay calificaciones

- Elaboracion de Un Proyecto NeumaticoDocumento11 páginasElaboracion de Un Proyecto NeumaticoGuadalupe Cocoletzi100% (1)

- Proyecto Elementos de MaquinasDocumento12 páginasProyecto Elementos de MaquinasGvbo rA9Aún no hay calificaciones

- Cronograma Semana 13.febrDocumento1 páginaCronograma Semana 13.febrDavid Campos AbadAún no hay calificaciones

- Recursos WSADocumento10 páginasRecursos WSADavid Campos AbadAún no hay calificaciones

- HHT - Ps1 - Noviembre - 2020 - HoerbigerDocumento1 páginaHHT - Ps1 - Noviembre - 2020 - HoerbigerDavid Campos AbadAún no hay calificaciones

- PTS Generados en La Semana 23-29 de Nov. Del 2020Documento2 páginasPTS Generados en La Semana 23-29 de Nov. Del 2020David Campos AbadAún no hay calificaciones

- Calc Torres - 05092022Documento2 páginasCalc Torres - 05092022David Campos AbadAún no hay calificaciones

- Solicitud de Pase LaboralDocumento1 páginaSolicitud de Pase LaboralDavid Campos AbadAún no hay calificaciones

- Protocolo Emo Vicorf TalaraDocumento1 páginaProtocolo Emo Vicorf TalaraDavid Campos AbadAún no hay calificaciones

- Traducir No 20Documento1 páginaTraducir No 20David Campos AbadAún no hay calificaciones

- Formato de Nuevos ProveedoresDocumento1 páginaFormato de Nuevos ProveedoresDavid Campos AbadAún no hay calificaciones

- Transmision Manual Mitsubishi Fuso - TraducidoDocumento51 páginasTransmision Manual Mitsubishi Fuso - TraducidoJHON FRANS RAMIREZ MAMANIAún no hay calificaciones

- Transmisiones Pawer PointDocumento32 páginasTransmisiones Pawer PointAngel Galarza SanabriaAún no hay calificaciones

- Diseño de Los Mecanismos de Un Sistema de Draga o Mecánico Etapa 2Documento29 páginasDiseño de Los Mecanismos de Un Sistema de Draga o Mecánico Etapa 2Dino Ronaldo Yin SilvaAún no hay calificaciones

- Armar El Árbol Secundario Del CambioDocumento4 páginasArmar El Árbol Secundario Del CambioYohan JaimesAún no hay calificaciones

- TREN DE RODAJE Examen FinalDocumento4 páginasTREN DE RODAJE Examen FinalKayambe TiaAún no hay calificaciones

- ENGRANESDocumento3 páginasENGRANESSamaí PachecoAún no hay calificaciones

- Cajas MecanicasDocumento8 páginasCajas MecanicasJames Caicedo JiménezAún no hay calificaciones

- Juego Didactico Mecanismos LemecDocumento69 páginasJuego Didactico Mecanismos LemecHector HectorAún no hay calificaciones

- SistemadetransmisionycrankJet5R PDFDocumento16 páginasSistemadetransmisionycrankJet5R PDFjohn iguaAún no hay calificaciones

- INFORME AT 1 Torno CNCDocumento1 páginaINFORME AT 1 Torno CNCJAVIER ANDRES CRUZ ORTIZAún no hay calificaciones

- Actividad 4.1 Investigacion de EngranesDocumento14 páginasActividad 4.1 Investigacion de EngranesIvanCalderonAún no hay calificaciones

- CATALINADocumento3 páginasCATALINAPaul GavilanesAún no hay calificaciones

- Cubos de RuedaDocumento3 páginasCubos de Ruedaraul_quispeAún no hay calificaciones

- Banco de MoliendaDocumento3 páginasBanco de MoliendaEdwar André Pgal100% (1)

- Práctica 3Documento16 páginasPráctica 3Nayeli EsquivelAún no hay calificaciones

- Gruppe 16Documento880 páginasGruppe 16Spraycrom TradingAún no hay calificaciones

- Engranajes PlanetariosDocumento3 páginasEngranajes PlanetariosJORGE ALEXANDER MONAR BARRAGANAún no hay calificaciones

- Tren de Engranajes CompletoDocumento23 páginasTren de Engranajes Completoomar0sandoval0timanaAún no hay calificaciones

- PUMA Tractor TransmissionDocumento4 páginasPUMA Tractor TransmissionLuis VasquezAún no hay calificaciones

- SEMANA 4 MAeI ADocumento30 páginasSEMANA 4 MAeI APaúl TorresAún no hay calificaciones

- Repuestos Zaranda 7X20Documento7 páginasRepuestos Zaranda 7X20carlos benitoAún no hay calificaciones

- Preguntas Diseño (Engranajes)Documento8 páginasPreguntas Diseño (Engranajes)BrOly Ruiz100% (1)