Documentos de Académico

Documentos de Profesional

Documentos de Cultura

TRAKKER-Motor - 3 PDF

Cargado por

Jose Luis Calla HuancaTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

TRAKKER-Motor - 3 PDF

Cargado por

Jose Luis Calla HuancaCopyright:

Formatos disponibles

186

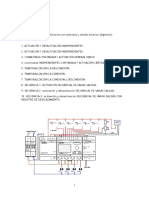

MOTOR F3B

TRAKKER

DEFINICIN DE LA CLASE DE DIMETRO DE LOS PERNOS DE BANCO Y DE BIELA (Pernos con dimetro nominal)

En el cigeal, en la posicin indicada por la flecha (Figura 86 arriba) estn marcadas tres series de cifras:

- la primera, de cinco cifras, representa el nmero de serie del cigeal;

- debajo de este nmero, a la izquierda, una serie de seis cifras se refiere a los pernos de biela; est precedida por una cifra

aislada que indica el estado de los pernos (1 = STD, 2 = -0,127) mientras que las restantes seis cifras, tomadas singularmente,

representan la clase de dimetro de cada uno de los pernos de biela a los que se refieren (Figura 86 arriba);

- la serie de siete cifras situada a la derecha, se refiere a los pernos de banco y est precedida por una cifra aislada que indica

el estado de los pernos (1 = STD, 2 = -0,127); las restantes siete cifras, tomadas singularmente, representan la clase de

dimetro de cada uno de los pernos de banco a los que se refieren (Figura 86 abajo).

Figura 86

CLASE

DIMETRO NOMINAL

PERNOS DE BIELA

89,970 89,979

89,980 89,989

89,990 90,000

CLASE

DIMETRO NOMINAL

PERNOS DE BANCO

99,970 99,979

99,980 99,989

PERNOS DE BANCO

Base Octubre 2004

99,990 100,000

Print 603.93.375

TRAKKER

MOTOR F3B

187

SELECCIN SEMICOJINETES DE BANCO

Una vez que se han tomado, respecto de cada perno de banco, los datos del basamento y del cigeal, se elige el tipo de

semicojinetes a adoptar sobre la base de la siguiente tabla.

Figura 87

STD.

CLASE

verde

verde

verde

verde

verde

verde

rojo

verde

verde

rojo

verde

verde

rojo

rojo

verde

rojo

rojo

verde

Print 603.93.375

Base Octubre 2004

188

MOTOR F3B

TRAKKER

SELECCIN SEMICOJINETES DE BANCO (PERNOS RECTIFICADOS)

En caso de que los pernos hayan sido rectificados no ser posible aplicar el procedimiento apenas ilustrado.

En este caso se deber verificar que el nuevo dimetro de los pernos corresponda a aqul indicado en la tabla y montar el nico

tipo de semicojinete previsto para dicha reduccin.

Figura 88

rojo/negro =

3,173 3,183 mm

verde/negro =

3,184 3,193 mm

-0,127

CLASE

99,843

1

99,852

verde/negro

verde/negro

verde/negro

verde/negro

verde/negro

verde/negro

99,853

2

99,862

rojo/negro

verde/negro

verde/negro

rojo/negro

verde/negro

verde/negro

99,863

3

99,873

rojo/negro

rojo/negro

verde/negro

rojo/negro

rojo/negro

verde/negro

-0,254

rojo =

3,237 3,247 mm

99,726

99,746

rojo

rojo

rojo

rojo

rojo

rojo

-0,508

rojo =

3,364 3,374 mm

99,472

99,492

Base Octubre 2004

rojo

rojo

rojo

rojo

rojo

rojo

Print 603.93.375

TRAKKER

MOTOR F3B

SELECCIN SEMICOJINETES DE BIELA

(PERNOS DE DIMETRO NOMINAL)

189

Figura 90

En el cuerpo de la biela, en la posicin indicada en la vista

desde A existen tres marcas:

1

Letra que indica la clase de peso:

A

B

C

VISTA DESDE A

4756 4795 g.

4696 4835 g.

4836 4875 g.

Nmero que indica la seleccin del dimetro

alojamiento del cojinete cabeza de biela:

1

2

3

=

=

=

=

=

=

94,000 94,010 mm

94,011 94,020 mm

94,021 94,030 mm

Nmeros que identifican el conjunto sombrerete-biela.

El nmero que indica la clase de dimetro del alojamiento

para semicojinetes puede ser: 1, 2 3.

Establecer el tipo de semicojinete de biela a montar en cada

perno tomando como base las indicaciones de la tabla

(Figura 89).

47557

Figura 89

STD.

CLASE

verde

verde

verde

verde

verde

verde

rojo

verde

verde

rojo

verde

verde

rojo

rojo

rojo

rojo

rojo

rojo

Print 603.93.375

Base Octubre 2004

190

MOTOR F3B

TRAKKER

SELECCIN SEMICOJINETES DE BIELA (PERNOS RECTIFICADOS)

En caso de que los pernos hayan sido rectificados no ser posible aplicar el procedimiento apenas ilustrado. En este caso se deber

verificar (respecto de cada una de las reducciones) a qu campo de tolerancia pertenece el nuevo dimetro de los pernos de

biela y montar los semicojinetes individuados en la tabla respectiva.

Figura 91

rojo/negro =

2,028 2,038 mm

verde/negro =

2,039 2,048 mm

-0,127

CLASE

89,843

1

89,852

verde/negro

verde/negro

verde/negro

verde/negro

verde/negro

verde/negro

89,853

2

89,862

rojo/negro

verde/negro

verde/negro

rojo/negro

verde/negro

verde/negro

89,863

3

89,873

rojo/negro

rojo/negro

verde/negro

rojo/negro

rojo/negro

verde/negro

-0,254

rojo =

2,092 2,102 mm

verde =

2,103 2,112 mm

89,726

89,735

rojo

verde

verde

rojo

verde

verde

89,736

89,746

rojo

rojo

verde

rojo

rojo

verde

-0,508

rojo =

2,219 2,229 mm

verde =

2,230 2,239 mm

Base Octubre 2004

89,472

89,481

rojo

verde

verde

rojo

verde

verde

89,482

89,492

rojo

rojo

verde

rojo

rojo

verde

Print 603.93.375

TRAKKER

540815

MOTOR F3B

Sustitucin engranaje de mando

distribucin y bomba de aceite

191

Figura 94

Controlar que las dentaduras del engranaje no estn

desgastadas ni presenten daos; de no ser as, extraer el

engranaje mediante extractor adecuado y sustituirlo.

Figura 92

47578

3 +- 00,5

Montar el cigeal (2) utilizando para ello garrucha y gancho

99360500 (1).

49020

Antes de montar el engranaje (1) en el cigeal (2) calentarlo

en horno a una temperatura de 180C durante no ms de

dos horas.

Una vez montado dejar enfriar.

En caso de sustituir el perno (3), una vez efectuado el

montaje del mismo, controlar que sobresalga respecto del

cigeal de la manera ilustrada en la figura.

540811

Control holgura de montaje pernos

de banco

Figura 95

Figura 93

49021

47579

Montar los rociadores del aceite (2) haciendo coincidir la

espiga con el agujero (3) del basamento.

Acomodar los semicojinetes (1) en los soportes de banco.

Print 603.93.375

Acomodar los semicojinetes (1) en los soportes de banco del

sub-basamento (2).

Controlar la holgura de montaje entre los pernos de banco

del cigeal y los respectivos cojinetes operando de la

manera ilustrada en las siguientes pginas.

Base Octubre 2004

192

MOTOR F3B

TRAKKER

Figura 96

Figura 97

60559

47578

Disponer un pedazo de hilo calibrado en los pernos del

cigeal (2), paralelo al eje longitudinal, y mediante garrucha

y ganchos adecuados montar el sub-basamento (1).

- Lubricar los tornillos internos (1) con aceite UTDM y

apretarlos mediante llave dinamomtrica (3) aplicando el

par 120 Nm y con herramianta 99395216 (4) cierre de

ngulo de 60, segn el esquema ilustrado en Figura 98.

Figura 98

PARTE

DELANTERA

60593

ESQUEMA DEL ORDEN DE APRIETE DE LOS TORNILLOS DE FIJACIN SUB-BASAMENTO INFERIOR AL BASAMENTO

Control holgura de soporte

Figura 99

Figura 100

- Desmontar el sub-basamento.

47579

La holgura entre los cojinetes de banco y los respectivos pernos

se mide comparando la anchura que adquiere el hilo calibrado

(2) en el punto de mayor aplastamiento con la graduacin de

la escala indicada en el contenedor (1) del hilo calibrado.

Los nmeros presentes en la escala indican en milmetros la

holgura del acoplamiento. En caso de medirse una holgura

diferente de la prescrita debern sustituirse los semicojinetes

y repetirse el control.

Base Octubre 2004

47588

El control de la holgura de soporte se efecta disponiendo

un comparador (1) 99395603 de base magntica en el

cigeal (2) de la manera ilustrada en la figura. En caso de

medirse una holgura superior a la prescrita debern

sustituirse los semicojinetes de banco traseros que soportan

los topes y a continuacin repetir el control de la holgura.

Print 603.93.375

TRAKKER

MOTOR F3B

5408

193

Conjunto mbolo biela

Figura 101

60607

CONJUNTO MBOLO - BIELA

1. Cuerpo biela - 2. Semicojinetes - 3. Sombrerete de biela - 4. Tornillos de fijacin sombrerete 5. Anillo elstico - 6. Anillo rascador de aceite de ranuras con resorte de espiral - 7. Anillo de retencin de ua 8. Anillo de retencin trapezoidal - 9. Perno mbolo - 10. mbolo

Controlar que los mbolos no presenten seales de

agarrotamiento, rayas, grietas ni desgaste excesivo; de lo

contrario sustituirlos.

Los mbolos estn provistos de tres anillos elsticos: el

primero, de retencin, de seccin trapezoidal; el segundo, de

retencin, de ua; el tercero, rascador de aceite.

Desmontaje

Los mbolos se clasifican en dos clases A y B, en funcin del

dimetro.

Figura 102

Figura 103

60608

49024

Desmontaje de los anillos elsticos del mbolo (2) mediante

pinza 99360184 (1).

Desmontaje de los anillos elsticos (2) de retencin perno

mbolo mediante pinza de puntas redondas (1).

Print 603.93.375

Base Octubre 2004

194

MOTOR F3B

TRAKKER

Figura 104

Figura 106

49025

32618

Desmontaje perno mbolo (1).

En caso de que sea difcil efectuar el desmontaje deber

utilizarse un botador adecuado.

Medicin del dimetro del perno (1) mediante micrmetro (2).

Medicin dimetro mbolos

Figura 105

Condiciones para un adecuado acoplamiento

perno-mbolo

71714

Medir mediante micrmetro (2) el dimetro del mbolo (1)

a fin de establecer la holgura de montaje; el dimetro medido

debe ser del valor indicado.

Figura 107

49026

Lubricar con aceite motor el perno (1) y los respectivos

alojamientos en los cubos internos del mbolo; el perno debe

insertarse en el mbolo aplicando una leve presin de los

dedos y no debe salirse por efecto de la gravedad.

Base Octubre 2004

Print 603.93.375

TRAKKER

MOTOR F3B

195

Figura 108

73555

DATOS PRINCIPALES DEL MBOLO, DE LOS ANILLOS ELSTICOS Y DEL PERNO

* La cota es medida en el de 130 mm

Figura 111

540842

Anillos elsticos

Figura 109

3513

16552

Control espesor anillo elstico (2) mediante micrmetro (1).

El anillo de retencin (2) de la 1ra. ranura es de forma

trapezoidal. La medicin de la holgura X entre el anillo de

retencin y el alojamiento se efecta disponiendo el mbolo

(1) con el respectivo anillo en la camisa cilindros (3) de

manera que la mitad del anillo de retencin salga de la camisa

cilindros.

Figura 112

Figura 110

36134

60610

Mediante calibre de espesores (3) controlar la holgura

existente entre los anillos de retencin (2) y sus respectivos

alojamientos en el mbolo (1).

Print 603.93.375

Mediante un calibre de espesores (2) controlar la apertura

entre los extremos de los anillos de retencin (1)

introducidos en la camisa cilindros (3).

En caso de que la distancia entre los extremos sea inferior o

superior a la indicada, debern sustituirse los anillos elsticos.

Base Octubre 2004

196

MOTOR F3B

540830

TRAKKER

Biela

Figura 113

En la cabeza de biela estn estampados los datos

relativos a la seccin en clases correspondientes a los

alojamientos de biela y a los pesos.

NOTA Al montar las bielas deber controlarse que

sean todas de la misma clase de peso.

VISTA DESDE A

Esquema estampado biela

1 Letra que indica la clase de peso:

A = 4756 4795 g.

B = 4696 4835 g.

C = 4836 4875 g.

2 Nmero que indica la seleccin del dimetro del

alojamiento cojinete cabeza de biela:

1

2

3

=

=

=

94,000 94,010 mm

94,011 94,020 mm

94,021 94,030 mm

de identificacin

3 Nmeros

sombrerete-biela.

acoplamiento

47957

Figura 114

71716

DATOS PRINCIPALES DEL CASQUILLO, DE LA BIELA, DEL PERNO Y DE LOS SEMICOJINETES

* Cota a obtener despus de haber hincado el casquillo.

Base Octubre 2004

Print 603.93.375

TRAKKER

540834

MOTOR F3B

197

Casquillos

Control torsin

Figura 115

Figura 117

73535

Controlar que el casquillo en el pie de biela no est flojo y

que no presente rayas ni trazas de agarrotamiento. De lo

contrario sustituirlo.

El desmontaje y el montaje del casquillo (2) se efectan

utilizando un botador adecuado (1).

Al efectuar la hincadura controlar atentamente que coincidan

los agujeros para el paso del aceite en el casquillo y en el pie

de biela. Mediante una alisadora-escariadora repasar el casquillo

a fin de obtener un dimetro de 54,019 54,035.

Control bielas

Figura 116

61694

Controlar la torsin de la biela (5) comparando dos puntos

(A y B) de la clavija (3) en el plano horizontal del eje de la

biela.

Posicionar el soporte (1) del comparador (2) de manera que

este ltimo se precargue en ~ 0,5 mm en la clavija (3), punto

A, y devolver a cero el comparador (2). Desplazar el mandril

(4) con la biela (5) y comparar en el lado opuesto B de la

clavija (3) la posible diferencia. La diferencia entre A y B no

debe ser superior a 0,08 mm.

Control flexin

Figura 118

61696

Control paralelismo de los ejes

Controlar el paralelismo de los ejes de las bielas (1) mediante

el aparato 99395363 (5) operando para ello de la manera que

a continuacin se indica.

Montar la biela (1) en el mandril de la herramienta 99395363

(5) y bloquearla mediante el tornillo (4).

Disponer el mandril (3) en los prismas en V apoyando la

biela (1) en la pequea barra de tope (2).

Print 603.93.375

61695

Controlar la flexin de la biela (5) comparando dos puntos C

y D de la clavija (3) en el plano vertical del eje de la biela.

Posicionar el soporte vertical (1) del comparador (2) de

manera que este ltimo quede apoyado en la clavija (3) punto

C. Hacer oscilar la biela hacia adelante y hacia atrs buscando

la posicin ms alta de la clavija y en esa posicin devolver a

cero el comparador (2).

Desplazar el mandril (4) con la biela (5) y repetir en el lado

opuesto D de la clavija (3) el control del punto ms alto. La

diferencia entre el punto C y el punto D no debe ser superior

a 0,08 mm.

Base Octubre 2004

198

MOTOR F3B

TRAKKER

Montaje del conjunto biela-mbolo

Montaje de los anillos elsticos

Figura 119

Figura 121

60614

73536

El mbolo (1) debe ser montado en la biela (2) de manera

que el ideograma (4), que indica la posicin de montaje en

la camisa cilindro, y el estampado (3) de la biela se vean de

la manera ilustrada en la figura.

Utilizar la pinza 99360184 (3) para efectuar el montaje de los

anillos elsticos (1) en el mbolo (2).

Los anillos deben montarse con la leyenda TOP (4) dirigida

hacia arriba; adems, las aberturas de los anillos se debern

orientar de manera que queden desfasadas entre s en la

medida de 120.

Montaje semicojinetes de biela

Figura 122

Figura 120

1

2

3

49030

74052

Montar el perno (2) y unirlo al mbolo (1) mediante los

anillos elsticos (3).

Base Octubre 2004

Montar los semicojinetes (1), seleccionados de la manera

ilustrada en el captulo Seleccin semicojinetes de banco y

de biela, tanto en la biela como en el sombrerete.

En caso de reutilizarse semicojinetes desmontados,

montarlos nuevamente en sus respectivos asientos en la

posicin marcada al efectuar el desmontaje.

Print 603.93.375

TRAKKER

MOTOR F3B

Montaje de los conjuntos biela-mbolo en las

camisas cilindros

199

Figura 123

Utilizar la faja 99360605 (1, Figura 123) para montar los

conjuntos biela-mbolo (2) en las camisas cilindros, siguiendo

el esquema de Figura 124 y controlando que:

- las aberturas de los anillos elsticos queden desfasadas

entre s en la medida de 120;

- todos los mbolos sean de la misma clase A o B;

- el ideograma estampado en la parte superior de los

mbolos quede dirigido hacia el volante motor o que la

hendidura presente en la superficie de los mbolos

quede en correspondencia con la posicin de los

rociadores de aceite.

60616

Control salidizo mbolos

NOTA Como recambio, los mbolos se suministran de

clase A y pueden incluso montarse en la camisa

cilindro de clase B.

Una vez completado el montaje controlar la medida en que

sobresalen los mbolos respecto de las camisas cilindros, la

que debe ser de 0,12 0,42 mm.

Figura 124

60615

ESQUEMA DE MONTAJE DEL CONJUNTO BIELA-MBOLO EN LA CAMISA DEL CILINDRO

1. Conjunto biela-mbolo - 2. Zona de estampado en la parte superior del mbolo ideograma

posicin de montaje y clase de seleccin - 3. Zona de estampado de la biela

Print 603.93.375

Base Octubre 2004

200

MOTOR F3B

540831

TRAKKER

Control holgura de montaje pernos

de biela

Figura 126

Para medir esta holgura se deber proceder de la manera que

a continuacin se indica.

Conectar las bielas a los respectivos pernos del cigeal,

colocando sobre los pernos un pedazo de hilo calibrado.

Figura 125

47583

47594

Montar y fijar la herramienta 99360263 (2) con el elemento

(4); utilizar el dispositivo 99360261 (1) para enroscar hasta

poder desmontar los semiconos (3); retirar la herramienta

(2) y extraer el platillo superior (5), el resorte (6) y el platillo

inferior (7). Repetir estas operaciones respecto de todas las

vlvulas. Invertir la culata y extraer las vlvulas (8).

Montar los sombreretes de biela (1) con los semicojinetes;

apretar los tornillos (2) de fijacin de los sombreretes de biela

con par de 60 Nm (6 kgm). Mediante la herramienta 99395216

(3) apretar ulteriormente los tornillos con un ngulo de 60.

NOTA Antes de efectuar el montaje, la rosca de los

tornillos (2) debe ser lubricada con aceite motor.

Desmontar los sombreretes y establecer la holgura existente

comparando la anchura del hilo calibrado con la graduacin

de la escala presente en el sobrecillo que contena el hilo

mismo. Para concluir el montaje, controlar que el dimetro

de la rosca de los tornillos (2) no sea inferior a 13,4 mm, de

lo contrario sustituir el tornillo; lubricar los pernos de biela

y los cojinetes de biela; apretar los tornillos (2) procediendo

de la manera arriba ilustrada.

540610

Control superficie de apoyo culata en el grupo

cilindros

Figura 127

(Demostrativa)

CULATA

Antes de desmontar la cabeza de cilindros controlar su

estanqueidad hidrulica con una herramienta apropiada, en

caso de prdidas no atribuibles a los tapones cncavos o

roscados, sustituir la cabeza de cilindros.

NOTA En caso de desmontaje / sustitucin de los tapones,

al montarlos aplicarles sellador Loctite 270

36159

Desmontaje de las vlvulas

NOTA Antes de desmontar las vlvulas de la cabeza de

cilindros, numerarlas a fin de volver a montarlas en

la misma posicin en que se hallaban en caso de

que no deban reacondicionarse o sustituirse.

Las vlvulas de aspiracin se distinguen de las de

escape por una cavidad ubicada en el centro del

hongo de las mismas.

Base Octubre 2004

Controlar la superficie de apoyo (1) de la culata sobre el grupo

cilindros utilizando una regla (2) y un calibre de espesores (3).

En caso de existir deformaciones se deber allanar la culata

mediante una herramienta pulidora, pudindose eliminar una

cantidad mxima de material de 0,2 mm.

NOTA Una vez ejecutada la operacin antedicha es

necesario controlar el hundimiento vlvulas y la

medida en que sobresalen los inyectores.

Print 603.93.375

TRAKKER

540622

MOTOR F3B

Vlvulas

201

Figura 129

Control y desincrustacin vlvulas

Figura 128

71718

48625

Utilizar la respectiva escobilla metlica para eliminar los

depsitos carbonosos que se acumulan en las vlvulas.

Controlar que las vlvulas no presenten signos de

agarrotamiento ni rayas. Utilizar un micrmetro para

controlar que el dimetro del vstago vlvula se encuentre

dentro de los valores previstos (vase Figura 129); de no ser

as, las vlvulas debern ser sustituidas.

DATOS PRINCIPALES DE LAS VLVULAS

Y DE LAS GUAS VLVULAS

* Cota a obtener despus de la hincadura de las guas vlvulas.

Controlar mediante un micrmetro que el dimetro de los

vstagos de las vlvulas corresponda con aqul indicado; en

caso de ser necesario, rectificar los asientos en la vlvulas

mediante rectificadora eliminando la menor cantidad posible

de material.

540661

Asientos vlvulas

Repasadura - Sustitucin asientos vlvulas

NOTA La repasadura de los asientos vlvulas debe

efectuarse cada vez que se rectifican o se sustituyen

las vlvulas o las guas vlvulas.

Figura 130

73555

DATOS PRINCIPALES ASIENTOS VLVULAS

1. Asiento vlvula de aspiracin - 2. Asiento vlvula de descarga

Print 603.93.375

Base Octubre 2004

202

MOTOR F3B

TRAKKER

El componente 99360296 determina la exacta posicin de

montaje de las guas vlvulas en la culata; en caso de no

disponer de l, se debern hincar las guas vlvulas en la culata

de manera que sobresalgan en la medida de 30,8 31,2 mm.

Una vez efectuada la hincadura de las guas vlvulas efectuar

la repasadura del agujero de las mismas mediante la

alisadora-escariadora 99390330.

Figura 131

540613

Sustitucin estuches portainyectores

Desmontaje

Figura 133

41032

Controlar los asientos vlvulas (2). En caso de detectarse

leves estras o quemaduras, repasarlas mediante la

herramienta 99305019 (1) segn los valores de inclinacin

indicados en la Figura 130. En caso de tener que sustituirlos,

utilizando la misma herramienta y prestando atencin a fin de

no afectar la culata, retirar la mayor cantidad posible de

material de los asientos vlvulas hasta obtener que, utilizando

un punzn, sea posible extraerlos de la culata. Calentar la

culata a 80 100C y, utilizando un botador, montar en la

misma los nuevos asientos vlvulas (2), previamente

enfriados en nitrgeno lquido. Mediante la herramienta

99305019 (1) repasar los asientos vlvulas segn los valores

de inclinacin indicados en la Figura 130. Despus de la

repasadura de los asientos vlvulas, controlar mediante

herramienta 99370415 y comparador 99395603, que la

posicin de las vlvulas respecto del plano de la culata sea:

- -0,54 -0,85 mm (hundimiento) vlvulas de aspiracin;

- -1,75 -2,05 mm (hundimiento) vlvulas de descarga.

Control holgura entre vstago-vlvula

y respectiva gua vlvula

Mediante comparador de base magntica, controlar la

holgura existente entre el vstago vlvula y la respectiva gua.

En caso de que la holgura sea excesiva, sustituir la vlvula y

eventualmente la gua vlvula.

540667

Guas vlvulas

Sustitucin de las guas vlvulas

Figura 132

60619

Para sustituir el estuche (2) portainyector proceder de la

siguiente manera:

- roscar el estuche (2) mediante la herramienta 99390804

(1).

Las operaciones ilustradas en las figuras 133, 136, 137 y 138,

deben efectuarse fijando las herramientas a la culata

mediante el soporte A.

71719

El desmontaje de las guas vlvulas se efecta mediante el

botador 99360143.

El montaje se efecta utilizando el mismo botador 99360143

equipado con el componente 99360296.

Base Octubre 2004

Print 603.93.375

TRAKKER

MOTOR F3B

203

Montaje

Figura 136

Figura 134

60622

60620

- Enroscar el extractor 99342149 (2) en el estuche (3),

enroscar la tuerca (1) y extraer el estuche desde la culata

cilindros.

- Lubricar los anillos de retencin (3) y montarlos en el

estuche (4); mediante la herramienta 99365056 (2) fijada

en la culata cilindros mediante el elemento A, hincar el

estuche nuevo y enroscar el tornillo (1) recalcando la

parte inferior del estuche.

Figura 137

Figura 135

60621

- Mediante la herramienta 99390772 (2) retirar posibles

residuos (1) presentes en las estras de la culata cilindros.

60623

- Rectificar mediante escariador 99394041 (1-2) el

agujero del estuche (3).

Print 603.93.375

Base Octubre 2004

204

MOTOR F3B

TRAKKER

Figura 138

Figura 140

71720

ESQUEMA DE MONTAJE ESTUCHE

PORTAINYECTORES

60624

- Mediante la fresa 99394043 (1-2) rectificar los

alojamientos de apoyo del inyector en el estuche (3).

Control saliente inyectores

Figura 139

47585

Control saliente inyector (2) mediante comparador (1).

La saliente debe ser de 0,52 1,34 mm.

Base Octubre 2004

Print 603.93.375

TRAKKER

MOTOR F3B

5412

DISTRIBUCIN

Mando de distribucin

541253

Figura 141

541252

205

Perno engranaje doble de transmisin

Engranaje doble de transmisin

Figura 143

86925

PIEZAS QUE COMPONEN EL MANDO DISTRIBUCIN

1. rbol de levas - 2. Buje - 3. Perno - 4. Biela 5. Engranaje mando rbol de levas - 6. Engranaje de

transmisin - 7. Doble engranaje de transmisin 8. Engranaje conductor del cigeal

86934

541254

541253

541252

Perno de los engranajes de la transmisin

Engranaje de la transmisin

Sustitucin de bujes

Los bujes (2, Figura 142 y 2, Figura 143) pueden sustituirse

una vez que se hayan desgastado. Luego de haber fijado el

buje, efectuar la alisadura para obtener el dimetro indicado

en la Figura 142 o en la Figura 143.

Figura 142

NOTA La fijacin de los bujes en el engranaje, debe

realizarse en el sentido de la flecha ajustndolo a la

cota indicada en la Figura 142 o en la Figura 143.

Holgura nominal del montaje pernos/bujes de los engranajes:

Figura 142 - 0,045 0,075 mm

Figura 143 - 0,045 0,085 mm.

86933

Print 603.93.375

Base Octubre 2004

206

MOTOR F3B

541210

541211

TRAKKER

Eje de distribucin

Control de la elevacin de las excntricas y alineacin de los pernos

Figura 144

47506

Disponer el eje de distribucin (4) en las contrapuntas (1) y controlar mediante comparador centesimal (2) la elevacin de los

excntricos (3), los valores se indican en la tabla de pg. 143.

Figura 145

47507

Siempre con el eje de distribucin (4) dispuesto en las contrapuntas (1), controlar mediante comparador centesimal (2) la

desalineacin de los pernos de soporte (3); la misma no debe superar 0,030 mm. En caso de detectarse una desalineacin superior

deber sustituirse el eje.

Figura 146

1

47505

Para controlar la holgura de montaje medir el dimetro interno de los casquillos y el dimetro de los pernos (1) del eje de

distribucin, a partir de la diferencia se obtendr la holgura real existente.

En caso de medirse holguras superiores a 0,135 mm sustituir los casquillos y, de ser necesario, tambin el eje de distribucin.

Base Octubre 2004

Print 603.93.375

TRAKKER

MOTOR F3B

207

Figura 147

60626

DATOS PRINCIPALES DEL EJE DE DISTRIBUCIN Y TOLERANCIAS

Las superficies de los pernos de soporte del eje y aqullas de los excntricos deben estar adecuadamente pulidas;

en caso de presentar trazas de engrane y rayas es conveniente sustituir el eje y los respectivos casquillos.

TOLERANCIAS

CARACTERSTICA OBJETO DE TOLERANCIA

DE ORIENTACIN

DE POSICIN

SMBOLO GRFICO

Perpendicularidad

Concentricidad o coaxialidad

DE OSCILACIN

Oscilacin circular

CLASE DE IMPORTANCIA ATRIBUIDA A LAS CARACTERSTICAS DEL PRODUCTO

CRTICA

SMBOLO GRFICO

IMPORTANTE

SECUNDARIA

541213

Casquillos

Figura 148

60627

DATOS PRINCIPALES DE LOS CASQUILLOS PARA EJE DE DISTRIBUCIN

Y RESPECTIVOS ALOJAMIENTOS EN LA CULATA CILINDROS

*Dimetro interno casquillos despus de la hincadura

Las superficies de los casquillos no deben presentar trazas de

engrane ni rayas; en caso contrario debern ser sustituidas.

Medir con medidor especfico el dimetro interno de los

casquillos; en caso de que el valor medido sea superior al de

Print 603.93.375

tolerancia deber efectuarse la sustitucin.

Utilizar el botador adecuado 99360499 para efectuar el

desmontaje y montaje de los casquillos.

Base Octubre 2004

208

MOTOR F3B

TRAKKER

Sustitucin casquillos de eje distribucin mediante botador 99360499

Botador

Figura 149

71721

A

B

C

D

E

F

G

H

I

L

=

=

=

=

=

=

=

=

=

=

Botador con alojamiento para casquillos a introducir/extraer.

Espiga de posicionamiento casquillos.

Referencia para correcta insercin del sptimo casquillo.

Referencia para la correcta insercin casquillos 1, 2, 3, 4, 5, 6 (muescas de color amarillo).

Casquillo gua.

Lnea gua.

Casquillo gua a fijar al soporte del sptimo casquillo.

Placa de fijacin casquillo (G) en culata cilindros.

Empuadura.

Junta alargador.

Desmontaje

Montaje

Figura 150

Figura 151

Parte delantera

Parte trasera

71725

El orden de desmontaje de los casquillos es 7, 6, 5, 4, 3, 2 y

1. Los casquillos deben extraerse por la parte delantera de

los respectivos alojamientos. Para el desmontaje de los

casquillos 5, 6 y 7 no se requiere el alargador del botador y

no es necesario utilizar el casquillo gua.

Respecto de los casquillos 1, 2, 3 y 4 deben utilizarse el

alargador y los casquillos gua.

Para efectuar el desmontaje el botador deber ser

posicionado con precisin.

Base Octubre 2004

77795

Ensamblar el botador con el alargador.

Para insertar los casquillos 1, 2, 3, 4 y 5 proceder de la

siguiente manera:

1. Posicionar el casquillo a insertar en el botador (A)

haciendo coincidir la espiga presente en el mismo con el

alojamiento (B) (Figura 149) del casquillo.

2. Posicionar el casquillo gua (E) y fijar el casquillo gua (G)

(Figura 149) en el alojamiento del 7 casquillo mediante

la placa (H).

3. Durante la fase de hincadura del casquillo hacer coincidir

la muesca (F) con la muesca (M); de este modo, una vez

concluida la hincadura, el agujero presente en el casquillo

para efectuar la lubricacin coincidir con el conducto

del aceite presente en su alojamiento. La hincadura del

casquillo se concluye cuando la 1 muesca amarilla de

referencia (D) queda a ras del casquillo gua (G).

Print 603.93.375

TRAKKER

MOTOR F3B

540665

Figura 152

Parte delantera

209

Resortes vlvulas

Figura 154

Parte trasera

70000

71723

Para insertar el casquillo (6) proceder de la siguiente manera:

- desenroscar la empuadura (I) y el alargador (N);

Antes de efectuar el montaje, debe controlarse la flexibilidad

de los resortes vlvulas mediante la herramienta 99305047.

Comparar los datos de carga y de deformacin elstica con

los de los resortes nuevos indicados en la siguiente figura.

- posicionar el alargador (N) y el casquillo gua (E) de la

manera ilustrada en la figura;

- repetir las operaciones 1, 2 y 3.

Figura 153

Parte delantera

Figura 155

Resorte libre

Parte trasera

71724

Vlvula cerrada

Para insertar el casquillo (7) proceder de la siguiente manera:

- posicionar el casquillo en el botador (A) y acercarlo al

alojamiento haciendo coincidir el agujero del casquillo

con el agujero de lubricacin presente en el cabezal.

Proceder a efectuar la hincadura.

El 7 casquillo estar correctamente hincado cuando la

referencia (C) quede a ras del alojamiento casquillo.

Print 603.93.375

46

N 1095 54

59

- reinstalar la gua (G) por la parte interna, de la manera

ilustrada en la figura;

N 575 28

73,40

- desenroscar la empuadura (I) y el alargador (N);

Vlvula abierta

99375

DATOS PRINCIPALES PARA EL CONTROL DEL

RESORTE PARA VLVULAS DE ASPIRACIN Y

DESCARGA

Base Octubre 2004

210

MOTOR F3B

TRAKKER

Montaje vlvulas y anillo de retn

Figura 157

Figura 156

86290

- Montar los resortes (6) y el platillo superior (5);

- aplicar la herramienta 99360263 (2) y fijarla mediante el

soporte (4); enroscar la palanca (1) hasta hacer posible el

montaje de los semiconos (3) y retirar la herramienta (2).

87051

Lubricar el vstago de las vlvulas e introducirlas en las guas

de vlvulas respectivas; montar los platillos inferiores (1).

Mediante ensamblador 99360329 montar el anillo de

retencin de aceite (2) en las guas de vlvulas (3) de las

vlvulas de descarga; luego montar las vlvulas como sigue.

NOTA En caso de que las vlvulas no se reacondicionaron

o sustituyeron, volver a montarlas segn la

numeracin realizada durante el desmontaje.

Las vlvulas de aspiracin se distinguen de las de

escape por una cavidad ubicada en el centro del

hongo de las mismas

5412

EJE BALANCINES

Figura 158

44925

Los excntricos del eje de distribucin gobiernan directamente los balancines: 6 para los inyectores y 12 para las vlvulas.

Los balancines de mando de los inyectores y de las vlvulas de aspiracin estn directamente acoplados en el eje de balancines.

Los balancines de mando de las vlvulas de escape estn acoplados al eje con la interposicin de palancas con perno excntrico

de mando del freno motor. Los balancines se deslizan directamente mediante rodillos a lo largo de los perfiles de las levas.

El otro extremo acta sobre un travesao que apoya directamente en el vstago de las dos vlvulas.

Entre el tornillo de ajuste del balancn y el travesao se encuentra situada una pastilla.

En el interior de los balancines existen dos conductos de lubricacin.

Debido a su longitud, equivalente a la de la culata, el eje portabalancines debe ser retirado a fin de obtener acceso a todos los

rganos situados debajo del mismo.

Base Octubre 2004

Print 603.93.375

TRAKKER

211

MOTOR F3B

Eje

Figura 159

73557

DATOS PRINCIPALES DEL EJE PORTABALANCINES

Controlar que la superficie del eje no presente rayas ni trazas de agarrotamiento; de lo contrario, sustituirlo.

Balancines

Figura 162

Figura 160

SECCIN

A-A

SECCIN

A-A

SECCIN

B-B

SECCIN

B-B

71728

BALANCINES PARA INYECTOR BOMBA

71730

BALANCINES PARA VLVULAS DE DESCARGA

Figura 163

Figura 161

SECCIN

A-A

SECCIN

B-B

71729

BALANCINES PARA VLVULAS DE ASPIRACIN

92842

PALANCA CON PERNO EXCNTRICO DE MANDO

FRENO MOTO

Controlar que las superficies de los casquillos no presenten trazas de rayas ni desgaste excesivo; de lo contrario sustituir el balancn

completo.

Print 603.93.375

Base Octubre 2004

212

MOTOR F3B

TRAKKER

MONTAJE MOTOR EN BANCO

Fijar mediante los elementos 99361036 el basamento motor

en el caballete 99322230.

Montar las camisas cilindros de la manera ilustrada en

pg. 179.

Figura 166

Figura 164

49021

Acomodar los semicojinetes (1) en los soportes de banco del

sub-basamento (2).

47586

Montar los rociadores del aceite (2) haciendo coincidir la

espiga con el agujero (3) del basamento.

Acomodar los semicojinetes (1) en los soportes de banco.

NOTA En caso de no requerirse la sustitucin de los

cojinetes de banco, montar nuevamente los

mismos cojinetes en el mismo orden y posicin en

que se encontraban al ser desmontados. Si se

deben cambiar los cojinetes de banco en base a la

seleccin descrita en el captulo Seleccin

semicojinetes de banco y de biela.

Figura 165

Figura 167

47595

47570

Lubricar los semicojinetes y a continuacin montar el

cigeal (2) mediante garrucha y gancho 99360500 (1).

Base Octubre 2004

Aplicar silicona LOCTITE 5970 (IVECO n. 2992644) en el

basamento, mediante una adecuada herramienta (1),

procediendo de la manera ilustrada en la Figura 168.

Print 603.93.375

TRAKKER

MOTOR F3B

213

Figura 171

Figura 168

60632

Esquema de aplicacin del sellador.

NOTA Montar el sub-basamento dentro de los 10

sucesivos a la aplicacin del sellador.

Figura 169

47579

Mediante llave dinamomtrica (3) apretar los tornillos internos

(1) aplicando par de 120 Nm y a continuacin, mediante la

herramienta 99395216 (4), en otras dos fases, apretarlos con

ngulo de 60 y 55.

Rectificar los tornillos externos (1, Figura 170) con cierre de

ngulo de 60, mediante herramienta 99395216 (4).

60559

Montar el sub-basamento (1) utilizando garrucha y ganchos

adecuados.

Figura 170

47581

Mediante llave dinamomtrica (2), apretar los tornillos

externos (1) con hexranuras con el par de 30 Nm siguiendo

los esquemas reportados en la siguiente pgina.

Print 603.93.375

Base Octubre 2004

214

MOTOR F3B

TRAKKER

Figura 172

Primera fase:

preapriete

tornillos externos

PARTE

DELANTERA

30 Nm

60592

Segunda fase:

preapriete

tornillos internos

PARTE

DELANTERA

120 Nm

60593

Tercera fase:

cierre de ngulo

tornillos internos

PARTE

DELANTERA

60

60593

Cuarta fase:

cierre de ngulo

tornillos internos

PARTE

DELANTERA

55

60593

Quinta fase:

cierre de ngulo

tornillos externos

PARTE

DELANTERA

60

60594

ESQUEMA DEL ORDEN DE APRIETE DE LOS TORNILLOS DE FIJACIN SUB-BASAMENTO

Base Octubre 2004

Print 603.93.375

TRAKKER

MOTOR F3B

Montaje de los conjuntos biela-mbolo en las

camisas cilindros

215

Figura 175

Figura 173

60616

49030

NOTA En caso de no requerirse la sustitucin de los cojinetes

de biela, montar nuevamente los mismos cojinetes en

el mismo orden y posicin en que se encontraban al

ser desmontados. Si se deben cambiar los cojinetes de

banco en base a la seleccin descrita en el captulo

Seleccin semicojinetes de banco y de biela.

Lubricar los semicojinetes (1) y (3) y montarlos en la biela (2)

y en el sombrerete (4).

NOTA No efectuar ninguna operacin de adaptacin de

los semicojinetes.

Girar el grupo cilindros para situarlo verticalmente. Lubricar

los mbolos, los anillos elsticos y el interior de las camisas

de los cilindros. Con el auxilio de la banda 99360605 montar

los conjuntos bielas mbolos (1) en las camisas cilindros,

segn el esquema de la Figura 174, controlando que:

- El nmero de cada biela corresponda al nmero de

acoplamiento del sombrerete;

- El ideograma (2, Figura 174) estampado en la parte

superior de los mbolos est dispuesto hacia el volante

motor o la hendidura presente en la superficie de los

mbolos coincida con la posicin de los rociadores de

aceite.

NOTA Como recambio, los mbolos se suministran de

clase A y tambin pueden ser montados en las

camisas cilindros de clase B.

Figura 174

Conjunto biela-mbolo

Zona para el estampado en la parte

superior del mbolo del ideograma relativo

a posicin de montaje y clase de seleccin

Zona de estampado biela

60615

Print 603.93.375

Base Octubre 2004

216

MOTOR F3B

TRAKKER

Montaje de la culata

Montaje de la culata

Figura 179

Figura 176

60515

47594

NOTA Antes de reutilizar los tornillos (2), medir el

dimetro de la rosca, que no debe ser inferior a 13,4

mm. En caso contrario, estos tornillos debern ser

sustituidos. Antes de efectuar el montaje lubricar la

rosca de los tornillos con aceite motor.

Conectar las bielas a los respectivos pernos del cigeal y

montar los sombreretes de biela (1) incluidos los

semicojinetes; apretar los tornillos (2) de fijacin de los

sombreretes de biela, aplicando par de 60 Nm (6 kgm).

Mediante herramienta 99395216 (3) apretar ulteriormente

los tornillos con ngulo de 60.

Figura 177

Controlar que los mbolos 1-6 se encuentren exactamente

en el P.M.S. Colocar sobre el basamento la guarnicin de

retencin (2). Montar la culata (1) y apretar los tornillos de

la manera indicada en las figuras 180, 181 y 182.

NOTA Antes de efectuar el montaje, lubricar la rosca de

los tornillos con aceite motor.

Figura 180

61270

Esquema del orden de apriete de los tornillos de fijacin de

la culata.

60563

Mediante anillo de centrado 99396035 (2) controlar la

exacta posicin de la tapa (1); en caso de ser necesario,

intervenir adecuadamente y apretar los tornillos (3).

Figura 181

Figura 178

60565

60564

Ensamblar la guarnicin de retencin (1); montar el

ensamblador 99346250 (2) y, enroscando la tuerca (3),

hincar la guarnicin de retencin (1).

Base Octubre 2004

- Pre-apriete mediante llave dinamomtrica (1):

1ra fase: 60 Nm (6 kgm)

2da fase: 120 Nm (12 kgm).

Print 603.93.375

También podría gustarte

- MID 136. Codigo Averias EBS PDFDocumento36 páginasMID 136. Codigo Averias EBS PDFFrank Ricaldi94% (64)

- Manual Sistema SCR - ESPDocumento52 páginasManual Sistema SCR - ESPJose Luis Calla Huanca94% (68)

- Disposicion de Fusibles y Relees 1 ACTROSDocumento4 páginasDisposicion de Fusibles y Relees 1 ACTROSJose Luis Calla Huanca100% (6)

- Dobladora Manual Niagra +PDFDocumento33 páginasDobladora Manual Niagra +PDFhecdar.lopezf601333% (9)

- Modulo de Distribucion de EnergiaDocumento21 páginasModulo de Distribucion de EnergiaJose Luis Calla Huanca100% (4)

- Manual Del Operador New ActrozDocumento244 páginasManual Del Operador New ActrozJose Luis Calla Huanca100% (2)

- Sistema de LucesDocumento30 páginasSistema de LucesJose Luis Calla Huanca100% (3)

- Actros MP IIDocumento251 páginasActros MP IIbetos3095% (22)

- Manual Moto RC150 PDFDocumento52 páginasManual Moto RC150 PDFLuis Angel Landin100% (1)

- Universidad Politécnica Salesiana: "Problemassobremotores de Inducción"Documento11 páginasUniversidad Politécnica Salesiana: "Problemassobremotores de Inducción"heberthAún no hay calificaciones

- Icu IiiDocumento26 páginasIcu IiiJose Luis Calla Huanca100% (3)

- Operacion Cummins PDFDocumento53 páginasOperacion Cummins PDFJose Luis Calla Huanca100% (2)

- Ejercicios Con Logo PDFDocumento40 páginasEjercicios Con Logo PDFramiro11062011100% (1)

- 8400 PatinetasDocumento80 páginas8400 PatinetasING. RUBENS100% (3)

- Calibracion y Ajuste de Bomba de Inyeccion LinealDocumento13 páginasCalibracion y Ajuste de Bomba de Inyeccion LinealRoger Quispe50% (2)

- Sonda Nivel de RefrigeranteDocumento13 páginasSonda Nivel de RefrigeranteJose Luis Calla HuancaAún no hay calificaciones

- Circuito Neumático LO 915Documento3 páginasCircuito Neumático LO 915Jose Luis Calla Huanca100% (3)

- Camiones Módulo Especial Parametrizable Parametrizaciones Básicas Run Test FinalDocumento10 páginasCamiones Módulo Especial Parametrizable Parametrizaciones Básicas Run Test FinalJose Luis Calla Huanca100% (1)

- Camiones Módulo Especial Parametrizable Parametrizaciones Básicas Run Test FinalDocumento10 páginasCamiones Módulo Especial Parametrizable Parametrizaciones Básicas Run Test FinalJose Luis Calla Huanca100% (1)

- Camiones Módulo Especial Parametrizable Parametrizaciones Básicas Run Documentación para El InstructorDocumento118 páginasCamiones Módulo Especial Parametrizable Parametrizaciones Básicas Run Documentación para El InstructorJose Luis Calla Huanca100% (2)

- Abreviatura de Los ColoresDocumento2 páginasAbreviatura de Los ColoresJose Luis Calla HuancaAún no hay calificaciones

- Camiones Módulo Especial Parametrizable Parametrizaciones Básicas Run Documentación para El ParticipanteDocumento78 páginasCamiones Módulo Especial Parametrizable Parametrizaciones Básicas Run Documentación para El ParticipanteJose Luis Calla HuancaAún no hay calificaciones

- Motor OM 471Documento12 páginasMotor OM 471Jose Luis Calla Huanca50% (2)

- ICU 3 Columbia PDFDocumento24 páginasICU 3 Columbia PDFJose Luis Calla Huanca100% (5)

- Camiones Módulo Especial Parametrizable Parametrizaciones Básicas Run Documentación para El ParticipanteDocumento78 páginasCamiones Módulo Especial Parametrizable Parametrizaciones Básicas Run Documentación para El ParticipanteJose Luis Calla HuancaAún no hay calificaciones

- Curso Caja de Transmicion ScoopDocumento73 páginasCurso Caja de Transmicion ScoopJose Luis Calla HuancaAún no hay calificaciones

- Disposicion de Fusibles y Reless 2 ACTROSDocumento1 páginaDisposicion de Fusibles y Reless 2 ACTROSJose Luis Calla Huanca67% (3)

- Onibus 0500 UA MA Articulado 03 Esp PDFDocumento126 páginasOnibus 0500 UA MA Articulado 03 Esp PDFJose Luis Calla Huanca100% (3)

- Arrancador Serie 42MT Delco Remy PDFDocumento15 páginasArrancador Serie 42MT Delco Remy PDFJose Luis Calla Huanca100% (4)

- Disposicion de Fusibles y Reless 2 ACTROSDocumento1 páginaDisposicion de Fusibles y Reless 2 ACTROSJose Luis Calla HuancaAún no hay calificaciones

- IS.93. MID 249. BBM. Codigo de Averias PDFDocumento5 páginasIS.93. MID 249. BBM. Codigo de Averias PDFJose Luis Calla Huanca75% (4)

- Instrucciones Breves WIS PDFDocumento60 páginasInstrucciones Breves WIS PDFJose Luis Calla Huanca100% (1)

- Axor C PtoDocumento18 páginasAxor C PtoJose Luis Calla Huanca100% (1)

- Capacitacion Del Cargador Serie K 2 Parte Por JDDocumento240 páginasCapacitacion Del Cargador Serie K 2 Parte Por JDJose Luis Calla Huanca100% (5)

- IS.59. MID 136. Suplemento Codigo de Averias EBS PDFDocumento4 páginasIS.59. MID 136. Suplemento Codigo de Averias EBS PDFJose Luis Calla HuancaAún no hay calificaciones

- Familiarizacion Nuevo Columbia PDFDocumento38 páginasFamiliarizacion Nuevo Columbia PDFJose Luis Calla HuancaAún no hay calificaciones

- Órganos de Maquinas y Transmision de VelocidadDocumento60 páginasÓrganos de Maquinas y Transmision de VelocidadYordan AlexisAún no hay calificaciones

- Diseño de Sistema de Transporte de Líquidos en Planta IndustrialDocumento23 páginasDiseño de Sistema de Transporte de Líquidos en Planta IndustrialbryanAún no hay calificaciones

- VENTILADORESDocumento17 páginasVENTILADORESElizabeth Martinez HernandezAún no hay calificaciones

- Hbemm201 - Montaje y Desmontaje Rotor Del Generador (v20.01.15)Documento45 páginasHbemm201 - Montaje y Desmontaje Rotor Del Generador (v20.01.15)Jorge Luis Garzon Casas0% (1)

- Curso BombasDocumento112 páginasCurso BombasMiguel Ángel Roque VasquezAún no hay calificaciones

- C.T.E Simpsons: Por: Campoverde Cun Jhon David Cumbal Laica Juan Josue Lugo Maldonado Renee AntonioDocumento14 páginasC.T.E Simpsons: Por: Campoverde Cun Jhon David Cumbal Laica Juan Josue Lugo Maldonado Renee AntonioMarcelo Gonzalez TorresAún no hay calificaciones

- Universidad Continental Facultad de IngenieriaDocumento13 páginasUniversidad Continental Facultad de IngenieriaMANUEL ALEJANDRO RODRIGUEZ MEDINAAún no hay calificaciones

- Correto - Lista PÇS - 400Q - NS BQD100009 - 26Documento46 páginasCorreto - Lista PÇS - 400Q - NS BQD100009 - 26Tn CompressoresAún no hay calificaciones

- Apuntes de FresadorasDocumento58 páginasApuntes de Fresadorascesar0% (1)

- Conocimiento Basico Motocicletas HondaDocumento40 páginasConocimiento Basico Motocicletas HondaGamaliel FloresAún no hay calificaciones

- Quitar e Instalar Guías de Válvulas de Admisión y EscapeDocumento2 páginasQuitar e Instalar Guías de Válvulas de Admisión y EscapeAngelJavierCruzTorres100% (2)

- Superlight 200Documento44 páginasSuperlight 200Rigoberto PerezAún no hay calificaciones

- SEMANA N°2 (Funcionamiento de Los Componentes de La Dirección Mecánica)Documento30 páginasSEMANA N°2 (Funcionamiento de Los Componentes de La Dirección Mecánica)Marĭo Isaac Manrĭquéz LealAún no hay calificaciones

- Bomba de PistonesDocumento14 páginasBomba de PistonesLuis EspinozaAún no hay calificaciones

- Electric Injection Ignition 2021 PDFDocumento600 páginasElectric Injection Ignition 2021 PDFdesafio4x4Aún no hay calificaciones

- 360103640-Grove-TTS870 en EsDocumento46 páginas360103640-Grove-TTS870 en EsDaniel Alejandro Lagunes SomohanoAún no hay calificaciones

- ConveyorDocumento10 páginasConveyorcristianAún no hay calificaciones

- Manpower - Flotacion 17 de Julio Rev 2Documento25 páginasManpower - Flotacion 17 de Julio Rev 2jorgeantonio2442@Aún no hay calificaciones

- PresentaciónDocumento17 páginasPresentaciónJuan Diego Coto MoyaAún no hay calificaciones

- Sistema de Arranque Y Encendido ConvencionalDocumento12 páginasSistema de Arranque Y Encendido ConvencionalKevin Alef Enciso GomesAún no hay calificaciones

- Bomba de EngranajesDocumento6 páginasBomba de Engranajesjoseluis__jl100% (1)

- Informe Del Estado de Maquinas Mescladora y AlivaDocumento5 páginasInforme Del Estado de Maquinas Mescladora y Alivaalexander yordy rojas hidalgoAún no hay calificaciones

- At-2 Inicial Cargador Frontal 962 H - m3gDocumento4 páginasAt-2 Inicial Cargador Frontal 962 H - m3gFreddy QuispeAún no hay calificaciones

- ClavesSAT VapDocumento170 páginasClavesSAT Vapmaquinaria agricolaAún no hay calificaciones