Documentos de Académico

Documentos de Profesional

Documentos de Cultura

GTC 110 - Guia Tecnica para La Inspeccion Visual de Soldadura

Cargado por

JaimeAgrayTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

GTC 110 - Guia Tecnica para La Inspeccion Visual de Soldadura

Cargado por

JaimeAgrayCopyright:

Formatos disponibles

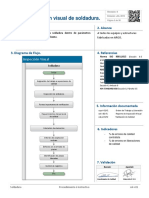

GUA TCNICA GTC

COLOMBIANA 110

2004-12-01

GUA PARA LA INSPECCIN VISUAL DE

SOLDADURAS

E: GUIDE FOR THE VISUAL EXAMINATION OF WELDS

CORRESPONDENCIA: esta gua es una adopcin idntica

(IDT) por traduccin, respecto a su

documento de referencia, la norma

AWS B 1.11: 2000.

DESCRIPTORES: soldaduras; inspeccin visual.

I.C.S.: 25.160.01

Editada por el Instituto Colombiano de Normas Tcnicas y Certificacin (ICONTEC)

Apartado 14237 Bogot, D.C. - Tel. 6078888 - Fax 2221435

Prohibida su reproduccin Editada 2004-12-13

PRLOGO

El Instituto Colombiano de Normas Tcnicas y Certificacin, ICONTEC, es el organismo

nacional de normalizacin, segn el Decreto 2269 de 1993.

ICONTEC es una entidad de carcter privado, sin nimo de lucro, cuya Misin es fundamental

para brindar soporte y desarrollo al productor y proteccin al consumidor. Colabora con el

sector gubernamental y apoya al sector privado del pas, para lograr ventajas competitivas en

los mercados interno y externo.

La representacin de todos los sectores involucrados en el proceso de Normalizacin Tcnica

est garantizada por los Comits Tcnicos y el perodo de Consulta Pblica, este ltimo

caracterizado por la participacin del pblico en general.

La GTC 110 fue ratificada por el Consejo Directivo del 2004-12-01.

Esta gua est sujeta a ser actualizada permanentemente con el objeto de que responda en

todo momento a las necesidades y exigencias actuales.

A continuacin se relacionan las empresas que colaboraron en el estudio de esta gua a travs

de su participacin en el Comit Tcnico 05 Soldadura

ACS

ELECTROMANUFACTURAS S.A.

EMPRESA DE ACUEDUCTO Y ALCANTARILLADO DE BOGOT

Adems de las anteriores, en Consulta Pblica el Proyecto se puso a consideracin de las

siguientes empresas:

ACERAS DE COLOMBIA

ACERAS PAZ DEL RO

AGAFANO

ASOCIACIN NACIONAL DE

INDUSTRIALES ANDI

ATM INGENIERA LTDA.

CDP DE FUNDICIN Y SOLDADURA Y

UNIVERSIDAD DEL VALLE

CINSA

CODENSA

CORPACERO

CQA LTDA.

CRYOGAS S.A.

ECOPETROL

ELECTRODOS OERLIKON DE COLOMBIA

LTDA.

GAS NATURAL S.A. E. S. P.

IMG S.A.

INSPEQ INGENIERA LTDA.

J&W INGENIEROS LTDA.

MECNICOS ASOCIADOS S.A.

NATIONAL MECHANICAL BOARD E. U.

PROMIGAS

SAGER S. A.

SENA

SIDOR

SOLDADURAS MEGRIWELD

TECNICONTROL

TENCO

TUBOS DEL CARIBE

UNIVERSIDAD AUTNOMA DE

OCCIDENTE

UNIVERSIDAD DEL NORTE

UNIVERSIDAD LIBRE

UNIVERSIDAD NACIONAL

ICONTEC cuenta con un Centro de Informacin que pone a disposicin de los interesados

normas internacionales, regionales y nacionales.

DIRECCIN DE NORMALIZACIN

GUA TCNICA COLOMBIANA GTC 110

CONTENIDO

1. GENERAL

1.1 APLICACIN

1.2 OBJETO

1.3 SEGURIDAD Y SALUD

1.4 REFERENCIAS NORMATIVAS

2. PREREQUISITOS

2.1 GENERALIDADES

2.2 AGUDEZA VISUAL

2.3 EQUIPO

2.4 EXPERIENCIA Y ENTRENAMIENTO

2.5 PROCEDIMIENTOS

2.6 PROGRAMAS DE CERTIFICACIN

2.7 SEGURIDAD

3. LOS FUNDAMENTOS DE LA INSPECCIN VISUAL

3.1 GENERALIDADES

3.2 ANTES DE LA SOLDADURA

3.3 DURANTE LA SOLDADURA

3.4 DESPUS DE LA SOLDADURA

4. CONDICIONES SUPERFICIALES DE LA SOLDADURA

4.1 GENERALIDADES

GUA TCNICA COLOMBIANA GTC 110

4.2 POROSIDAD

4.3 FUSIN INCOMPLETA

4.4 PENETRACIN INCOMPLETA EN LA UNIN

4.5 SOCAVADO

4.6 CONCAVIDAD

4.7 TRASLAPE

4.8 LAMINACIN

4.9 REBABAS Y TRASLAPES

4.10 GRIETAS

4.11 INCLUSIONES DE ESCORIA

4.12 EXCESIVA SOBREMONTA

4.13 CONVEXIDAD Y CONCAVIDAD

4.14 CHOQUE ACCIDENTAL DEL ARCO

4.15 SALPICADURA

4.16 EXCESO DE PENETRACIN

4.17 TAMAO DE LA SOLDADURA

4.18 OXIDACIN DE LA SUPERFICIE

5. EQUIPO DE INSPECCIN

5.1 INTRODUCCIN

5.2 CALIBRACIN Y MANEJO DE LOS INSTRUMENTOS DE INSPECCIN

5.3 INSTRUMENTOS DE MEDICIN LINEAL

5.4 INSTRUMENTOS DE MEDICIN DE LA TEMPERATURA

5.5 GALGAS PARA SOLDADURA

5.6 FIBROSCOPIO Y BOROSCOPIO

GUA TCNICA COLOMBIANA GTC 110

5.7 MEDIDORES DE FERRITA

5.8 FUENTES DE ILUMINACIN

5.9 AMPERMETROS

6. REGISTROS

FIGURAS

1. Porosidad dispersa.

2. Presentacin en la superficie de porosidad tubular

3. Porosidad alineada con grieta

4. Porosidad alargada

5. Variadas localizaciones de fusin incompleta

6. Fusin incompleta

7. Fusin incompleta en la cara de raz

8. Fusin incompleta entre pases de soldadura

9. Fusin incompleta entre entre la soldadura y el metal base

10. Unin con penetracin incompleta

11. Unin con penetracin incompleta con inserto consumible

12. Unin con penetracin incompleta

13. Ejemplos de socavado

14. Socavado en el pie de una soldadura en filete

15. Concavidad

16. Concavidad en acero utilizando proceso FCAW

17. Traslape

18. Traslape

GUA TCNICA COLOMBIANA GTC 110

19. Laminaciones

20. Tipos de grietas

21. Grietas longitudinales y transversales

22. Grietas longitudinal y porosidad lineal

23. Grietas transversales

24. Grieta de garganta

25. Grieta crter

26. Grieta longitudinal propagada desde una grieta crter.

27. Grieta de borde (pie)

28. Grieta de borde (pie)

29. Grietas por desgarre interno

30. Inclusiones de escoria

31. Sobremonta en la soldadura

32. Soldadura de filete convexa

33. Convexidad

34. Soldadura en filete cncava

35. Salpicadura

36. Exceso de penetracin

37. Superficie de oxidacin (sugaring) en soldadura de acero inoxidable en proceso

GTAW

38. Tiza trmica

39. Termmetros de contacto en la superficie

40. Pirmetro

41. Evaluacin de la convexidad en una soldadura en filete

42. Evaluacin de la concavidad en una soldadura en filete

GUA TCNICA COLOMBIANA GTC 110

43. Galga multipropsito

44. Galga cnica

45. Galga para medir desalineamiento (Hi-Lo)

46. Uso de un fibroscopio

47. Medidor de ferrita (Ferritescope)

48. Pinza amperimtrica

GUA TCNICA COLOMBIANA GTC 110

1

GUA PARA LA INSPECCIN VISUAL DE SOLDADURAS

1. GENERAL

1.1 APLICACIN

La informacin contenida en esta gua se aplica a las funciones y responsabilidades generales

de inspectores visuales de soldadura, y es til a aquellos que llevan a cabo sus deberes y

responsabilidades definidas en cdigos o especificaciones particulares. Este documento est

dirigido principalmente a los responsables de la aceptacin final de soldaduras. Sin embargo, el

uso de este documento podra beneficiar a todos los soldadores, los supervisores, los tcnicos,

y los ingenieros que requirieren inspeccionar rutinariamente el trabajo realizado por ellos o bajo

su autoridad. Este documento proporcionar las pautas generales para el examen visual de

soldaduras.

El inspector debera tener el conocimiento de cada uno de los principios y mtodos de

inspeccin requeridos para una soldadura en particular. Es responsabilidad de los encargados

de la administracin y supervisin de la inspeccin cerciorarse de que los principios y los

mtodos que se exponen son entendidos y se aplican uniforme y apropiadamente. Esta

responsabilidad incluye tambin la calificacin y certificacin de inspectores, donde tal

certificacin es requerida por los cdigos, por las especificaciones o por las reglamentaciones.

Los documentos del contrato deberan especificar los requisitos para el examen visual. En

ausencia de tales requisitos, el fabricante debera establecer por escrito la extensin y los

mtodos de examen requeridos.

Los estndares de aceptacin deberan ser entendidos claramente tanto por el fabricante como

por el cliente, antes de iniciar cualquier soldadura. Esto se hace no slo para lograr mayor

efectividad en el uso de los mtodos de inspeccin, sino, tambin, para prevenir desacuerdos

sobre si una soldadura es satisfactoria de acuerdo con las especificaciones del contrato.

1.2 OBJETO

Esta gua incluye un resumen de los prerrequisitos fundamentales para el personal que realiza

inspeccin visual en soldaduras. Tales prerrequisitos incluyen las limitaciones o las

capacidades fsicas, as como tambin el conocimiento tcnico, entrenamiento, la experiencia,

el juicio y la certificacin del personal.

GUA TCNICA COLOMBIANA GTC 110

2

Esta gua proporciona, esencialmente, una introduccin a la inspeccin visual de soldadura.

Esta inspeccin tiene tres categoras, basadas en el momento en que ellas se realizan, como

sigue: (1) antes de la soldadura, (2) durante la soldadura, y (3) despus de la soldadura. Se

presenta un estudio amplio acerca de las condiciones de la superficie soldada, el cual incluye

una alusin a la terminologa de uso frecuente, relacionada con las condiciones deseables y

las condiciones que no son aconsejables. La inspeccin visual puede ser realizada por

diferentes personas u organizaciones. En el personal que realiza la inspeccin visual se incluye

a soldadores, supervisores de soldadura, el contratista e inspector de soldadura, el comprador

y representante por parte del cliente, o el inspector regulativo (interventor). Para simplificar,

este personal ser referenciado como inspectores visuales en el resto de este documento,

pues ellos son quienes realizan la inspeccin visual. Los documentos de fabricacin, las

especificaciones del contrato, y las agencias regulativas pueden especificar quin realiza las

inspecciones finales.

Tambin se proporciona una revisin de equipos de ayuda para inspeccin visual, usados

rutinariamente, tales como galgas y equipos de iluminacin. La documentacin formal de los

resultados de la inspeccin visual est en el numeral 6, Registros. Finalmente, la gua sugiere

lecturas o referencias adicionales que pueden proporcionar requisitos ms detallados para

aplicaciones especficas de inspeccin visual.

1.3 SEGURIDAD Y SALUD

Este documento tcnico no incluye todos los riesgos de salud ocasionados por la soldadura. La

informacin pertinente se puede encontrar en la NTC 4066 (ANSI Z49.1) y otros documentos

concernientes a la seguridad, incluidas reglamentaciones nacionales.

1.4 REFERENCIAS NORMATIVAS

Los siguientes documentos normativos referenciados son indispensables para la aplicacin de

este documento normativo. Para referencias fechadas, se aplica nicamente la edicin citada.

Para referencias no fechadas, se aplica la ltima edicin del documento normativo referenciado

(incluida cualquier correccin).

NTC 2229, Metalurgia. Soldadura. Terminologa y definiciones (AWS A3.0).

NTC 2290: 2003, Electrodos de acero inoxidable para soldeo por arco con electrodo revestido.

(AWS A5.4).

NTC 4066, Seguridad en la soldadura y el corte. (ANSI/ASC Z49.1).

AWS A4.2, Standard Procedures for Calibrating Magnetic Instruments to Measure the Delta

Ferrite Content of Austenitic and Duplex Austenitic-Ferritic Stainless Steel Weld Metal.

AWS D10.11, Root Pass Welding and Gas Purging of Piping.

AWS QC-1, Standard for AWS Certification of Welding Inspectors.

2. PRERREQUISITOS

2.1 GENERALIDADES

Como con cualquier otro mtodo no destructivo de inspeccin, hay varios requisitos previos

que se deberan tener en cuenta antes de una inspeccin visual. En los prrafos siguientes se

plantean parte de los atributos ms comunes por considerar.

GUA TCNICA COLOMBIANA GTC 110

3

2.2 AGUDEZA VISUAL

Uno de los prerrequisitos ms obvios es que el inspector visual debera tener la agudeza visual

suficiente para realizar una inspeccin adecuada. Deberan darse las consideraciones para

visin cercana y lejana con visin natural o corregida. Un examen visual, peridico y

documentado de la agudeza visual es un requisito de muchos cdigos y especificaciones, y se

considera, generalmente, una buena prctica.

2.3 EQUIPO

La inspeccin visual puede requerir el uso de herramientas o equipo especiales. Las

herramientas o equipos dependen en la aplicacin y el grado de la certeza requerida. Algunas

herramientas pueden necesitar ser calibradas antes de usarse. Aunque esta gua presenta un

resumen de ayudas visuales para la inspeccin, hay muchos conceptos diferentes y equipos

variados. Como regla general, esas herramientas se deberan usar cuando: (1) cumple con los

requisitos de proyecto, (2) son adecuadas para la exactitud buscada, y (3) satisface la

necesidad de la inspeccin.

2.4 EXPERIENCIA Y ENTRENAMIENTO

Otro prerrequisito obvio es que el inspector visual debera tener el suficiente conocimiento y la

habilidad para realizar un examen exitoso. El conocimiento y la habilidad se pueden impartir o

pueden ser obtenidos por un proceso educativo y de entrenamiento. Cualquier mtodo se

puede realizar en un saln de clase o en el trabajo. Son muchos los mtodos y procesos para

impartir u obtener conocimiento que permiten adquirir la habilidad necesaria, pero el arte de

supervisar no siempre es fcil. Debera tenerse en cuenta el tiempo en el que los individuos

captan apropiadamente los puntos clave tales como: (1) la preparacin de la unin, (2)

precalentamiento de la soldadura, (3) temperatura entre pases, (4) distorsin de soldadura (5)

consumible de soldadura, (6) materias bases, (7) estndares de trabajo.

2.5 PROCEDIMIENTOS

El desarrollo de procedimientos estndar cubre metodologa de inspeccin y criterios de

aceptacin con consistencia y precisin. Tales procedimientos son preparados, normalmente,

por el empleador, y se componen tpicamente de las instrucciones detalladas que

interrelacionan los variados procesos de fabricacin, los requisitos detallados del cliente, y los

criterios de la inspeccin de la lnea bsica. Los temes tales como quin realiza una

inspeccin, cundo realizar una inspeccin, y cmo y dnde realizar una inspeccin estn

incluidos en el procedimiento. Como mnimo, los procedimientos estndares deberan incluir:

los estndares de la habilidad; las listas de chequeo, y los requisitos del equipo de inspeccin.

Cundo los procedimientos escritos no estn disponibles, los inspectores pueden trabajar

directamente con cdigos y especificaciones.

2.6 PROGRAMAS DE CERTIFICACIN

Para asegurar que los inspectores visuales sean calificados (eso es, que se obtenga y

mantenga un nmero suficiente de prerrequisitos), puede ser deseable tener el personal de

inspeccin visual certificado formalmente. Los documentos del contrato, los estndares de la

fabricacin, o las agencias reguladoras podran requerir calificaciones especiales para los

inspectores visuales. Varios estndares ofrecen programas de certificacin, tal como AWS

QC1, Standard for AWS Certification of Welding Inspectors.

GUA TCNICA COLOMBIANA GTC 110

4

2.7 SEGURIDAD

Los inspectores visuales deberan recibir entrenamiento suficiente en prcticas de seguridad en

procesos de soldadura. Hay muchos peligros potenciales que se presentan (la electricidad, los

gases, los vapores, la luz ultravioleta, el calor, etc.) Todo personal que trabaja en, o est

expuesto a un ambiente de soldadura debera buscar la instruccin en la seguridad de sta.

3. LOS FUNDAMENTOS DE LA INSPECCIN VISUAL

3.1 GENERALIDADES

La inspeccin visual revela fallas en la superficie, y es una indicacin valiosa sobre la calidad

de la soldadura. Es un mtodo sencillo, accesible y de bajo costo, pero requiere un inspector

entrenado. Adicionalmente, puede ser un recurso excelente del control del proceso para evitar

problemas posteriores de fabricacin y evaluar la mano de obra. La inspeccin visual identifica

slo discontinuidades de superficie. Consecuentemente, cualquier programa concienzudo del

control de la calidad debera incluir una secuencia de inspecciones realizadas durante todas las

fases de fabricacin. Un plan para la inspeccin debera establecer los puntos de soporte que

permitan la inspeccin visual antes de las operaciones subsiguientes.

Un programa de inspeccin visual concienzudo, antes y durante la soldadura, puede reducir los

costos al revelar tempranamente los defectos en la superficie, en el proceso de fabricacin.

3.2 ANTES DE LA SOLDADURA

Antes de la soldadura, algunos temes tpicos requieren atencin por parte del inspector visual,

estos deberan incluir lo siguiente:

1) revisin de dibujos y especificaciones;

2) verificacin de procedimientos y realizacin de las calificaciones;

3) determinacin de los puntos de espera, si se requiere;

4) definicin de un plan de documentacin;

5) revisin de la documentacin del material;

6) revisin del material base;

7) revisin de la preparacin y la alineacin de las uniones;

8) revisin del almacenamiento de soldaduras consumibles.

Si el inspector presta atencin particular a estos temes preliminares, muchos problemas que

quizs ocurran pueden ser prevenidos. Es importante que el inspector revise los documentos

para determinar los requisitos del trabajo. Se debera establecer un sistema para asegurar que

se producen los registros exactos y completos.

3.2.1 Dibujos de revisin y especificaciones

El inspector debera tener copias de los dibujos y las especificaciones, o tener acceso a ellos,

para revisarlos peridicamente. La informacin debera incluir detalles de la soldadura, los

GUA TCNICA COLOMBIANA GTC 110

5

requisitos de materiales, los requisitos de la inspeccin, las dimensiones, y los requisitos de

calificacin.

3.2.2 Procedimiento de chequeo y realizacin de la calificacin

El inspector debera revisar los procedimientos de soldadura y registros de calificacin del

soldador, para asegurar que las calificaciones renan los requisitos de la especificacin del

trabajo.

3.2.3 Establecer punto de espera

Se deberan considerar los puntos de espera o los puntos de chequeo cuando la inspeccin se

lleva a cabo antes de que se realice cualquier etapa de fabricacin. Se deberan establecer los

puntos de espera para la inspeccin del trabajo que llegar a ser inaccesible para la inspeccin

porque ser cubierto por el trabajo subsiguiente.

3.2.4 Establecimiento del plan de documentacin

Puede ser necesario registrar algunos resultados de la inspeccin. Esta documentacin

proporcionar los datos requeridos para la aceptacin final.

3.2.5 Revisin de la documentacin de materiales

El inspector debera verificar que los materiales correctos se ordenaron, fueron recibidos y se

utilizaron durante la fabricacin.

3.2.6 Verificacin del material base

Antes de la soldadura, se debera examinar el material base, para detectar posibles

discontinuidades inaceptables tal como laminaciones, rebabas, traslapes, y grietas.

3.2.7 Verificacin de la preparacin y alineacin de la unin

La preparacin y la alineacin de la unin son crticas en la produccin de una soldadura sana.

Los temes que se pueden considerar antes de la soldadura incluyen:

1) ngulo del bisel,

2) abertura de la raz,

3) alineacin de la unin,

4) respaldo,

5) inserto consumible,

6) limpieza de la unin,

7) punteada de la unin,

8) precalentamiento (cuando se requiere).

Todos estos factores podran tener un apoyo directo en la calidad del resultado de la soldadura.

Si el ajuste de la unin es pobre, se debera corregir antes de soldar. El cuidado adicional

GUA TCNICA COLOMBIANA GTC 110

6

durante el ensamble puede mejorar significativamente la eficacia de la soldadura. A veces, la

inspeccin de la unin antes de la soldadura revelar las irregularidades dentro de las

limitaciones del cdigo, pero stas llegan a ser reas de inters y se pueden vigilar

detenidamente durante pasos posteriores. Por ejemplo, si una unin en T exhibe la mxima

abertura de raz, el tamao requerido de filete puede ser aumentado por la cantidad actual del

tamao de la abertura de raz. Los inspectores solo conocern de tal condicin si ellos

verificaron el ensamble de la unin. La unin soldada se debera marcar de conformidad con el

plano, para que el tamao correcto de soldadura se pueda verificar durante la inspeccin final.

3.2.8 Revisin del almacenamiento de los consumibles de la soldadura

Los consumibles de soldadura se deberan almacenar de acuerdo con las recomendaciones

del fabricante, los cdigos aplicables, y los requisitos del contrato.

3.3 DURANTE LA SOLDADURA

Durante la soldadura, algunos temes tpicos requieren atencin de los responsables de la

calidad de la soldadura; deberan incluir lo siguiente:

1) verificacin de las temperaturas de precalentamiento y entre pases;

2) verificacin de acuerdo con la Especificacin del Procedimiento de Soldadura

(WPS);

3) inspeccin del pase de raz de la soldadura;

4) inspeccin de los pases de soldadura;

5) inspeccin del lado posterior antes de soldar.

Si se ignora cualquiera de estos factores, podran tenerse como resultado discontinuidades que

causaran serias degradaciones en la calidad.

3.3.1 Verificacin del precalentamiento y las temperaturas entre pases

Cundo se requiera por el cdigo de referencia, por documentos de contrato, o por la

Especificacin del Procedimiento de Soldadura, las temperaturas de precalentamiento y entre

pases deberan ser verificadas por el inspector. Vase el numeral 5.4, Instrumentos de

medicin de la Temperatura, para verificar las temperaturas.

3.3.2 Verificacin de la conformidad con la Especificacin del Procedimiento de

Soldadura

Verifique que la operacin de soldadura est de acuerdo con la Especificacin del

Procedimiento de Soldadura. Se deberan verificar las variables como los consumibles, la

velocidad de alimentacin del alambre, el diseo de la unin, las caractersticas elctricas, y la

tcnica, entre otros.

3.3.3 Inspeccin de la soldadura del pase de raz

Una gran variedad de defectos que se descubren en la soldadura estn asociados con el pase

de raz. Un buen examen visual posterior a la aplicacin del pase de raz de soldadura

expondra el problema para proceder a la correccin.

GUA TCNICA COLOMBIANA GTC 110

7

3.3.4 Inspeccin de las capas de soldadura

Para evaluar los progresos del trabajo de soldadura, es importante examinar visualmente cada

capa. Esto tambin ayuda a verificar si hay una limpieza adecuada entre los pases. Esto puede

ayudar a prevenir la aparicin de inclusiones de escoria en la soldadura final.

3.3.5 Examine el lado opuesto antes de soldar

Podran existir condiciones crticas en la raz de una unin. Esta rea se debera examinar

despus de la remocin de la escoria y otras irregularidades, con el fin de asegurar que todas

las discontinuidades se han eliminado y que el contorno de la excavacin proporciona el

acceso para la soldadura subsiguiente.

3.4 DESPUS DE LA SOLDADURA

Despus de soldar, el inspector visual debera prestar atencin a algunos temes tpicos que

incluyen lo siguiente:

1) examen de la calidad de la superficie soldada,

2) verificacin de las dimensiones de la soldadura,

3) verificacin de la exactitud dimensional,

4) revisin de los requisitos subsiguientes.

3.4.1 Examen de la calidad de la superficie soldada

Se inspecciona visualmente la superficie de la soldadura y se verifica que la concavidad y

convexidad del contorno de la soldadura renan los criterios de aceptacin requeridos por los

documentos del contrato. A los estndares de mano de obra podran adicionarse temes tales

como rugosidad de la superficie, la salpicadura de soldadura, y los choques del arco. La

mayora de los cdigos y especificaciones describen el tipo y el tamao de discontinuidades

que son aceptables. Muchas de estas discontinuidades pueden ser encontradas por inspeccin

visual de la soldadura terminada. Las siguientes son discontinuidades tpicas encontradas en la

superficie de soldaduras:

1) porosidad,

2) fusin incompleta,

3) penetracin incompleta de la unin,

4) socavado,

5) concavidad,

6) traslapadura,

7) grietas,

8) inclusiones metlicas y no metlicas,

9) sobremonta excesiva.

GUA TCNICA COLOMBIANA GTC 110

8

3.4.2 Verificacin de las dimensiones de la soldadura

Para determinar si la conformidad se ha obtenido, el inspector debera verificar si todas las

soldaduras renen los requisitos de planos en cuanto a tamao, longitud, y ubicacin. Los

tamaos de la soldadura de filete se pueden determinar usando uno de varios tipos de galgas

para soldadura que se discuten luego. Las soldaduras a tope deberan ser llenadas en toda la

seccin transversal de la unin, o cuando sea especificado, y las sobremontas de la soldadura

no deberan ser excesivas. Algunas condiciones pueden requerir el uso de galgas especiales

de soldadura para verificar estas dimensiones.

3.4.3 Verificacin de la exactitud dimensional

La inspeccin final de una soldadura debera incluir la verificacin de las dimensiones de

acuerdo con el plano.

3.4.4 Revisin de los requisitos subsiguientes

Se revisa la especificacin para determinar si se requieren procedimientos adicionales. Tales

procedimientos pueden incluir tratamientos trmicos despus de la soldadura, examen no

destructivo, pruebas, y otros. Cuando el inspector de soldadura es responsable de la

aceptacin final, debera verificar que cada una de estas operaciones subsiguientes haya sido

realizada.

4. CONDICIONES SUPERFICIALES DE LA SOLDADURA

4.1 GENERALIDADES

Esta seccin se relaciona slo con discontinuidades que puedan ser o no ser clasificadas como

defectos (rechazables) basndose en requisitos de especificaciones o cdigos. La intencin es

dar informacin e instruccin, y su objetivo es ayudar en la identificacin de estas

discontinuidades. Estas ltimas pueden ocurrir en cualquier ubicacin o punto de la soldadura.

La inspeccin visual, despus de realizada la soldadura, se limita a la condicin de la superficie

de la soldadura. Encontrar discontinuidades en la superficie requiere que una inspeccin visual

sea complementada por otros mtodos de END (Ensayos No Destructivos).

Una discontinuidad es una interrupcin de la estructura tpica de un material, tal como falta de

homogeneidad en las caractersticas mecnicas, metalrgicas, o en las caractersticas fsicas.

Una discontinuidad no es necesariamente un defecto. Las discontinuidades originan el rechazo

del elemento slo si exceden o no cumplen los requisitos de la especificacin en cuanto al tipo,

el tamao, la distribucin, o la ubicacin. Un defecto es una discontinuidad que por naturaleza

o efecto acumulado (por ejemplo, la longitud total de la grieta) desgarra una parte, o el producto

es incapaz de reunir los mnimos estndares o especificaciones de aceptacin aplicables. El

trmino defecto designa un rechazo.

Las discontinuidades en el metal base y en el metal de aporte de tipos especficos son ms

comunes cuando se usan ciertos procesos de soldadura y detalles de uniones. Condiciones

tales como restriccin elevada y acceso limitado a porciones de la unin, pueden conducir a

una incidencia ms alta que la normal de las discontinuidades en el metal base y en el metal de

aporte. Por ejemplo, las uniones soldadas altamente restringidas son ms propensas a

agrietarse.

Cada tipo general de discontinuidad se discute en detalle en esta seccin. Otros documentos pueden

usar una terminologa diferente para algunas de estas discontinuidades; sin embargo, cuando sea

GUA TCNICA COLOMBIANA GTC 110

9

posible, se debera usar la terminologa como se encuentra en la NTC 2229 (AWS A3.0), por si

persiste alguna confusin. Un ejemplo de terminologa adicional se encuentra en AWS D1.1,

Standard Welding Code - Steel. En este cdigo, la discontinuidad tipo fusin es un trmino general

que se utiliza para describir varias discontinuidades, incluidas: inclusiones de escoria, fusin

incompleta, penetracin incompleta de la unin, y discontinuidades alargadas en la fusin de la

soldadura.

4.2 POROSIDAD

La porosidad es una discontinuidad tipo cavidad, formada cuando se atrapa gas durante la

solidificacin o en un depsito de roco trmico. La discontinuidad es generalmente esfrica

pero podra ser alargada. Una causa comn de porosidad es la contaminacin durante el

proceso de soldadura.

La porosidad no es considerada, generalmente, tan perjudicial como otras discontinuidades,

debido a su forma, ya que no ocasiona concentracin severa de esfuerzos. La porosidad es

una indicacin que permite saber que los parmetros de soldadura, los consumibles de

soldadura, o la preparacin de la unin no fueron apropiadamente controlados para el proceso

de soldadura seleccionado, o que el metal base estaba contaminado, o que el metal de aporte

tiene una composicin no compatible con el metal base.

La porosidad es un indicador de la calidad aparente de una soldadura, sin ser considerado una

discontinuidad severa. Cuando se describen la forma y la orientacin de poros individuales o la

serie geomtrica de poros adyacentes, se proporciona informacin importante con respecto a la

causa del problema.

Un ejemplo de esta utilidad es la distincin entre porosidad alargada y porosidad tubular.

Ambas tienen sus largos mayores que sus anchos, pero difieren en su orientacin con respecto

al eje de la soldadura. Tambin se diferencian en cuanto a cmo se originaron.

Para prevenir estos detalles adicionales, un inspector suministra mayor informacin que la que

requerira normalmente, pero esto puede ser til en la determinacin de la accin correctiva por

tomar.

4.2.1 Porosidad dispersa

La Figura 1 ilustra la porosidad dispersa, la cual est distribuida uniformemente a travs del

metal de aporte.

Figura 1. Porosidad dispersa

GUA TCNICA COLOMBIANA GTC 110

10

4.2.2 Porosidad agrupada

La porosidad agrupada es un arreglo localizado de porosidad que tiene una distribucin

geomtrica aleatoria.

4.2.3 Porosidad tubular

La Figura 2 ilustra la porosidad tubular, la cual es una forma de porosidad cuyo largo es mayor

que su ancho y, se ubican aproximadamente perpendicular a la cara de la soldadura. La

porosidad tubular puede ser tambin referida como porosidad vermicular.

Figura 2. Presentacin en la superficie de porosidad tubular

4.2.4 Porosidad alineada

La Figura 3 ilustra la porosidad alineada, la cual hace referencia a la porosidad orientada en

una lnea. Los poros pueden ser esfricos o alargados. La porosidad alineada es conocida

como porosidad lineal.

Figura 3. Porosidad alineada con grieta

4.2.5 Porosidad alargada

La Figura 4 ilustra la porosidad alargada, la cual es una forma de porosidad cuyo largo es

mayor a su ancho, y se ubica aproximadamente paralela al eje de la soldadura. La Figura

muestra una porosidad alargada formada entre la escoria y la superficie del metal de aporte.

Esta porosidad tambin se puede formar debajo de la superficie del metal de aporte.

GUA TCNICA COLOMBIANA GTC 110

11

Figura 4. Porosidad alargada

4.3 FUSIN INCOMPLETA

La fusin incompleta es una discontinuidad de la soldadura, en la cual la fusin no ocurri entre

el metal de aporte y las caras de fusin o entrepases. Los ejemplos de la fusin incompleta se

muestran en la Figura 5-9. Estas son el resultado de tcnicas inapropiadas de soldadura,

preparacin inapropiada del metal base, o un diseo de una unin inapropiada. Las

deficiencias causantes de la fusin incompleta pueden ser: el calor insuficiente de la soldadura,

la falta del acceso a todas las caras de la fusin, o ambos. A menos que la unin se limpie

apropiadamente, los xidos adheridos pueden impedir la fusin completa, an cuando haya el

acceso y el calor apropiado para soldar.

Varias localizaciones de

fusin incompleta

Varias localizaciones de

fusin incompleta

Figura 5. Variadas localizaciones de fusin incompleta

GUA TCNICA COLOMBIANA GTC 110

12

Figura 6. Fusin incompleta

Figura 7. Fusin incompleta en la cara de raz

Figura 8.Fusin incompleta entre pases de soldadura

GUA TCNICA COLOMBIANA GTC 110

13

Figura 9.Fusin incompleta entre la soldadura y el metal base

4.4 PENETRACIN INCOMPLETA EN LA UNIN

La penetracin incompleta en la unin es una condicin de la raz, en la cual el metal de aporte

no se extiende a travs de todo el espesor de la unin. El rea no penetrada ni fundida es una

discontinuidad descrita como penetracin incompleta en la unin. Los ejemplos de la

penetracin incompleta se ilustran en las Figuras 10 a la 12; pueden resultar del calor

insuficiente al soldar, un diseo inapropiado de la unin (por ejemplo, un espesor que el arco

de soldadura no puede penetrar), o un control lateral inapropiado del arco de soldadura.

Algunos procesos de soldadura tienen mayor penetracin que otros. Para uniones soldadas por

ambos lados, se podra especificar un pase de respaldo antes de soldar el segundo lado, para

asegurar que no se presente penetracin incompleta en la unin. Las soldaduras que requieran

tener una penetracin completa son examinadas comnmente por algn mtodo no

destructivo.

Unin con penetracin incompleta

Unin con penetracin incompleta

Figura 10. Unin con penetracin incompleta

GUA TCNICA COLOMBIANA GTC 110

14

Figura 11. Unin con penetracin incompleta con inserto consumible

Figura 12. Unin con penetracin incompleta

4.5 SOCAVADO

El socavado es una muesca fundida dentro del metal base, adyacente al borde o a la raz de la

soldadura que deja una concavidad en el metal de aporte. Esta muesca crea una entalla

mecnica que es un concentrador de esfuerzos. Los ejemplos de socavado se ilustran en las

Figuras 13 y 14. Cuando el socavado es controlado entre los lmites de la especificacin, no se

considera un defecto. El socavado se asocia, generalmente, con parmetros o tcnicas

inadecuadas en la ejecucin de la soldadura, valores de corrientes o voltajes excesivos, o la

combinacin de ambos.

GUA TCNICA COLOMBIANA GTC 110

15

Socavado

Socavado

Figura 13. Ejemplos de socavado

Figura 14. Socavado en el pie de una soldadura en filete

4.6 CONCAVIDAD

La concavidad es una condicin en la cual la cara de la soldadura o superficie de la raz de una

soldadura a tope se extiende debajo de la superficie adyacente del metal base. Resulta del

fracaso del soldador para completar la unin de la soldadura. Los ejemplos de concavidad se

ilustran en las Figuras 15 y 16.

GUA TCNICA COLOMBIANA GTC 110

16

Concavidad

Concavidad

Concavidad

Figura 15. Concavidad

Figura 16. Concavidad en acero utilizando proceso FCAW

4.7 TRASLAPE

El traslape es la protuberancia de metal no fundido al lado de borde (pie) de la soldadura o en

la raz de sta. El traslape es una discontinuidad de la superficie, que forma una entalla

mecnica y casi siempre se considera como rechazable. Dos causas comunes de traslape

podran ser: una velocidad insuficiente de recorrido y una preparacin inadecuada del metal

base. Los ejemplos de traslape se ilustran en las Figuras 17 y 18.

GUA TCNICA COLOMBIANA GTC 110

17

Traslape

Traslape

Figura 17. Traslape

Figura 18. Traslape

4.8 LAMINACIN

La laminacin es un tipo de discontinuidad del metal base con separacin o debilidad, que se

alinea, generalmente, paralela a la superficie trabajada de un metal.

Las laminaciones se forman cuando existen vacos por un gas, cavidades por contraccin,

inclusiones no metlicas en el lingote original o planchas o barras que son laminadas.

Las laminaciones pueden ser completamente internas, y se detectan, usualmente, por una

inspeccin de ultrasonido. Estas se pueden extender tambin a un borde o a un extremo,

donde son visibles desde la superficie y pueden ser detectadas por inspeccin visual, lquidos

penetrantes o partculas magnticas. Las laminaciones internas pueden ser encontradas

cortando o maquinando. En la Figura 19 se muestra una laminacin expuesta por un corte,

mediante corte por oxicombustible.

GUA TCNICA COLOMBIANA GTC 110

18

Una delaminacin es la separacin de una laminacin bajo esfuerzos.

Figura 19. Laminaciones

4.9 REBABAS Y TRASLAPES

Las rebabas y los traslapes son discontinuidades del metal base que podran ser encontradas

en los productos laminados, trefilados y forjados. Estos difieren de las laminaciones en que

aparecen sobre la superficie del producto trabajado. Lo crtico de la rebaba y el traslape

depende de su orientacin, tamao, y la aplicacin de la soldadura. An cuando las rebabas y

los traslapes son discontinuidades en la superficie, stas podran ser detectadas solamente

despus de las operaciones de fabricacin tales como doblado, laminado o limpieza con chorro

de arena (Sand Blasting). Soldar sobre rebabas y traslapes puede causar agrietamiento,

porosidad, o ambas.

4.10 GRIETAS

Las grietas estn definidas como discontinuidades tipo fractura, caracterizadas por una esquina

aguda y una gran relacin entre el largo y el ancho para iniciar una falla. Estas pueden ocurrir

en el metal de aporte, en la zona afectada por calor, y el metal base, cuando los esfuerzos

localizados excedieron el ltimo esfuerzo del material. El agrietamiento se inicia,

frecuentemente, por concentracin de esfuerzos causados por otras discontinuidades o

entallas mecnicas cercanas, asociadas con el diseo de la soldadura. Los esfuerzos que

causan agrietamiento podran ser residuales o aplicados. Los esfuerzos residuales resultan

como producto de restricciones causadas por la unin y la contraccin trmica de la soldadura

despus de la solidificacin. Las soldaduras con grietas exhiben una deformacin plstica

pequea. Algunos tipos de grietas se ilustran en la Figura 20.

Si se encuentra una grieta durante el proceso de soldado, sta deber ser removida

completamente antes de continuar soldando.

GUA TCNICA COLOMBIANA GTC 110

19

9

2 10 13

2 5 13

3

3

7 13

13

3 11

13

5 2

4

1

13 8

LEYENDA:

1. GRIETA DE CRATER

2. GRIETA EN LA CARA

3. GRIETA EN LA ZONA AFECTADA POR EL CALOR

4. DESGARRES LAMINARES

5. GRIETA LONGITUDINAL

6. GRIETA DE RAZ

7. GRIETA EN LA SUPERFICIE DE LA RAIZ

8. GRIETA EN LA GARGANTA

9. GRIETA EN EL BORDE

10. GRIETA TRANSVERSAL

11. GRIETA POR DESGARRE INTERNO

12. GRIETA EN LA INTERFASE DE LA SOLDADURA

13. GRIETA EN EL METAL DE APORTE

6

6

12

Figura 20. Tipos de grietas

4.10.1 Orientacin

Las grietas podran ser descritas como longitudinales o transversales, segn su orientacin.

Grieta

longitudinal

Grieta

transversal

Grieta

longitudinal

Grieta

transversal

Figura 21. Grietas longitudinales y transversales

GUA TCNICA COLOMBIANA GTC 110

20

Cuando una grieta est paralela al eje de la soldadura, se denomina grieta longitudinal,

independientemente de si se trata de una grieta centrada en el metal de aporte o es una grieta

en el borde (pie) de la zona afectada por el calor en el metal base. Las grietas longitudinales se

ilustran en las Figuras 21 y 22. Las grietas longitudinales en soldaduras pequeas entre las

secciones pesadas son, frecuentemente, el resultado de altas ratas de enfriamiento y altas

restricciones. En soldadura de arco sumergido ellas estn asociadas, comnmente, con altas

velocidades de alimentacin, o pueden estar relacionadas con problemas de porosidad que no

se muestran en la superficie de la soldadura. Las grietas longitudinales en la zona afectada por

el calor son causadas, usualmente, por hidrgeno disuelto.

Las grietas transversales son perpendiculares al eje de la soldadura. Esas pueden estar

limitadas en tamao y estar contenidas completamente entre el metal de aporte, o pueden

propagarse desde el metal de aporte hacia la zona afectada por el calor y, posteriormente,

dentro del metal base. En algunas soldaduras, las grietas transversales se formarn en la zona

afectada por el calor y no en la soldadura.

Figura 22. Grieta longitudinal y porosidad lineal

Las grietas transversales son, generalmente, el resultado de esfuerzos longitudinales de

contraccin que actan sobre el metal de aporte de baja ductilidad. Las grietas causadas por

hidrgeno en el metal de aporte pueden estar orientadas en direccin transversal. Las grietas

transversales se muestran en la Figura 23.

Figura 23. Grietas transversales

GUA TCNICA COLOMBIANA GTC 110

21

4.10.2 Tipos de grietas

Las grietas pueden ser clasificadas, generalmente, como grietas en caliente o en fro. Las

grietas en caliente resultan durante la solidificacin y son el resultado de una ductilidad

insuficiente para alta temperatura. Las grietas en caliente se propagan entre los granos en el

metal de aporte o en la interfase de la soldadura.

Las grietas en fro resultan despus que se completa la solidificacin. En aceros al carbn y de

baja aleacin, las grietas en fro pueden ocurrir en el metal de aporte, en la zona afectada por

el calor, o en el metal base, y son, usualmente, el resultado de hidrgenos disueltos. Las

grietas pueden formarse en horas o, aun, das despus de que la soldadura ha sido

completada. Las grietas en fro se propagan tanto entre los granos como a travs de estos.

4.10.2.1 Grietas en la garganta

Las grietas en la garganta son grietas longitudinales orientadas a lo largo de la garganta de las

soldaduras de filete. Una grieta en la garganta se muestra en la Figura 24. Ellas son,

generalmente pero no siempre, grietas en caliente.

Figura 24. Grieta de garganta

4.10.2.2 Grietas en la raz

Son grietas longitudinales en la raz de la soldadura o en la superficie de la raz. Ellas pueden

ser grietas en caliente o en fro. Las grietas en la raz se ilustran en la Figura 20.

4.10.2.3 Grietas crter

Ocurren en el crter de una soldadura cuando el proceso de soldar es terminado

inapropiadamente. Algunas veces se llaman grietas estrellas, aunque pueden tener otras

configuraciones. En la Figura 25 se muestra una grieta crter. Las grietas crter son grietas en

caliente que usualmente forman una red. Las grietas en caliente se encuentran ms

frecuentemente en materiales con altos coeficientes de expansin trmica, por ejemplo un

acero inoxidable austentico y aluminio. Si embargo, la aparicin de cualquier grieta pueda ser

minimizada o prevenida rellenando el crter para dar una forma ligeramente convexa antes de

la terminacin del arco. Las grietas longitudinales pueden dar inicio a una grieta crter. Esto se

muestra en la Figura 26.

GUA TCNICA COLOMBIANA GTC 110

22

Figura 25. Grieta crter

Figura 26. Grieta longitudinal propagada desde una grieta crter

4.10.2.4 Grietas en el borde (pie)

Las grietas en el borde (pie), Figuras 27 y 28, son generalmente grietas en fro. Se inician y se

propagan desde el borde de la soldadura donde estn acumulados los esfuerzos de

contraccin. Las grietas en el borde (pie) se inician aproximadamente en sentido normal a la

superficie del metal base. Esas grietas son, generalmente, el resultado de esfuerzos de

contraccin trmica que actan sobre una zona afectada por el calor. Algunas grietas en el

borde (pie) ocurren debido a que la ductilidad del metal base no se puede acomodar a los

esfuerzos de contraccin que son impuestos al soldar.

GUA TCNICA COLOMBIANA GTC 110

23

Grietas en el borde

Figura 27. Grieta de borde (pie)

Figura 28. Grieta de borde (pie)

4.10.2.5 Grietas por desgarramiento interno y grietas en la zona afectada por el calor

Este tipo de grietas estn, generalmente, intercambiadas. Son, usualmente, grietas en fro que

se forman en la zona afectada por el calor en el metal base. Las grietas tpicas de

desgarramiento interno se ilustran en la Figura 29. Estas ocurren cuando tres elementos estn

simultneamente presentes:

1) hidrgeno,

2) una microestructura de relativamente baja ductilidad,

3) altos esfuerzos residuales.

GUA TCNICA COLOMBIANA GTC 110

24

Grietas por

desgarre interno

Grietas por

desgarre interno

Figura 29. Grietas por desgarre interno

Estas grietas pueden ser tanto longitudinales como transversales. Se encuentran en la zona

afectada por el calor y no siempre son detectables por inspeccin visual. Las grietas por

desgarramiento interno se encuentran principalmente en las soldaduras de filete, aunque

pueden ocurrir tambin en las soldaduras a tope.

4.11 INCLUSIONES DE ESCORIA

Las inclusiones de escoria son productos no metlicos resultantes de la disolucin del flux e

impurezas no metlicas en algunos procesos de soldadura y de soldadura blanda (brazing)

En la Figura 30 se muestra una inclusin de escoria.

En general, las inclusiones de escoria pueden encontrarse en soldaduras hechas con proceso

de soldadura por arco que emplea flux como medio de proteccin. En general, las inclusiones

de escoria resultan de una tcnica inapropiada de soldadura, falta de un adecuado acceso para

soldar la unin, o una limpieza inapropiada entre pases. Debido a su relativa baja densidad y

punto de fusin, las escorias fluirn, normalmente, a la superficie de los pases de la soldadura.

Las entallas agudas en la interfase de la soldadura o entre pases causan, frecuentemente,

escorias que son atrapadas bajo el metal de aporte fundido. La liberacin de la escoria del

metal fundido ser apresurada por cualquier factor que tienda a hacer el metal menos viscoso o

retarde su solidificacin, tal como un alto calor de consumo.

Figura 30. Inclusiones de escoria

GUA TCNICA COLOMBIANA GTC 110

25

4.12 EXCESIVA SOBREMONTA

En soldadura a tope, la sobremonta es el metal de aporte en exceso de la cantidad requerida

para llenar una unin. La sobremonta puede estar localizada ya sea en la cara de la soldadura

o en la superficie de la raz, y es llamada sobremonta de raz o sobremonta de cara,

respectivamente. Los ejemplos de la sobremonta se ilustran en la Figura 31. Una sobremonta

excesiva es indeseable debido a que crea alta concentracin de esfuerzos en los bordes de la

soldadura (pies). Esta condicin resulta de un exceso al soldar.

Cara de la

sobremonta

Raz de la

sobremonta

Cara de la

soldadura

Borde de la

soldadura

Figura 31. Sobremonta en la soldadura

4.13 CONVEXIDAD Y CONCAVIDAD

La convexidad, ilustrada en la Figura 32, es la distancia mxima desde la cara de una

soldadura de filete convexa perpendicular a una lnea que une los bordes de la soldadura. En la

Figura 33 se muestra una soldadura con convexidad. Una excesiva convexidad as como una

excesiva sobremonta pueden introducir concentracin de esfuerzos indeseables en los bordes

de la soldadura.

Garganta efectiva

Convexidad

Garganta actual

Pierna y

tamao

Pierna y

tamao

Garganta terica

Figura 32. Soldadura de filete convexa

GUA TCNICA COLOMBIANA GTC 110

26

Figura 33. Convexidad

La concavidad, ilustrada en la Figura 34, es la distancia mxima desde la cara de una

soldadura de filete cncava hasta una lnea que une los bordes. El tamao de la concavidad de

la soldadura de filete est relacionado con la dimensin de su garganta. La medida del tamao

de la pierna ser mayor que el tamao real de la soldadura.

Garganta actual y

garganta efectiva

Tamao

Concavidad

Pierna

Pierna

Tamao

Garganta terica

Figura 34. Soldadura en filete cncava

GUA TCNICA COLOMBIANA GTC 110

27

4.14 CHOQUE ACCIDENTAL DEL ARCO

Un choque del arco es una discontinuidad que consiste en cualquier metal fundido localizado,

metal afectado por el calor, o el cambio del perfil de la superficie en cualquier parte de una

soldadura o del metal base a causa de un arco. Un choque del arco aparece cuando el arco es

iniciado sobre la superficie del metal base alejado de la unin, ya sea intencional o

accidentalmente. Cuando esto ocurre, hay un rea localizada en la superficie del metal base

que se funde y despus se enfra rpidamente debido a un calor masivo creado por el metal

base circundante. Un choque de arco no es deseable y son inaceptables, ya que ellos podran

contener grietas.

4.15 SALPICADURA

Las salpicaduras consisten en partculas de metal expelidas durante la fusin, que no forman

parte de la soldadura. Las salpicaduras que se adhieren al metal base son del inters del

inspector visual.

La salpicadura no es considerada, normalmente, una falla seria, a menos que su presencia

interfiera con las operaciones subsiguientes, especialmente en la inspeccin no destructiva, o

con la utilidad de la pieza. Esto podra ser un indicio de que el proceso se sali de control, en

cualquier forma. Un ejemplo de salpicadura se muestra en la Figura 35.

Figura 35. Salpicadura

4.16 EXCESO DE PENETRACIN

Esta es una sobremonta en la raz, producida en una unin soldada desde un lado. En la

Figura 36 se ilustran diversas condiciones de exceso de penetracin. Estas son, generalmente,

aceptables, a menos que resulte ser una del tipo sobremonta excesiva de raz.

GUA TCNICA COLOMBIANA GTC 110

28

Soldado desde

este lado

Soldado desde

este lado

Superficie convexa

de la raz

Superficie concava

de la raz

Figura 36. Exceso de penetracin

4.17 TAMAO DE LA SOLDADURA

El tamao de la soldadura es una medida de una dimensin crtica, o una combinacin de

dimensiones crticas de una soldadura. El tamao de soldadura requerido deber mostrarse

detalladamente sobre los planos. El tamao de la soldadura para varias soldaduras est

definido e ilustrado en la NTC 2229 (AWS A3.0).

4.18 OXIDACIN DE LA SUPERFICIE

La oxidacin de la superficie de aceros inoxidables y aleaciones de nquel ocurre cuando esas

aleaciones se exponen a la atmsfera an por encima de los 540 C (1000 F); se conoce

como terroso cuando este se hace pesado. Cuando el titanio y el zirconio se exponen a la

atmsfera a alta temperatura, podran desarrollar una decoloracin de un color pajizo a un azul

a negro. Cualquier decoloracin ms oscura que amarillento suave indica contaminacin

excesiva del metal base. Esas condiciones pueden evitarse si se mantienen esos metales

protegidos por un gas inerte, en cualquier momento cuando sean calentados por encima de

430 C (800 F). En tubera, esto se llama purgado, y la indicacin especfica sobre cmo hacer

purgado de la tubera se describe en AWS D10.11, Root Pass Welding and Gas Purging of

Piping. La oxidacin de la superficie ocurre durante la soldadura de arco protegido, cuando la

proteccin del gas se pierde o es inadecuada. En la Figura 37 se muestra una oxidacin

excesiva en la superficie, algunas veces llamada terroso (sugaring).

GUA TCNICA COLOMBIANA GTC 110

29

Figura 37. Superficie de oxidacin (sugaring) en soldadura de acero inoxidable en proceso GTAW

5. EQUIPO DE INSPECCIN

5.1 INTRODUCCIN

Hay numerosos instrumentos de inspeccin que pueden ser usados en la inspeccin de

soldadura. Esta seccin estudia algunas de las herramientas e instrumentos de calibracin ms

frecuentemente usados en la inspeccin visual de soldadura. Las herramientas cubiertas por

esta seccin son las siguientes:

1) instrumentos de medicin lineal,

2) indicadores de temperatura de los materiales,

3) termmetros de contacto en la superficie,

4) galgas para soldaduras,

5) fibroscopios y boroscopios,

6) medidor de ferrita,

7) fuentes de luz,

8) ampermetros.

5.2 CALIBRACIN Y MANEJO DE LOS INSTRUMENTOS DE INSPECCIN

Algunas industrias requieren el uso de instrumentos de medicin calibrados. La calibracin es

la comparacin de un instrumento de medicin con una referencia estndar de tolerancia muy

cerrada y exactitud conocida. Esta comparacin se hace, generalmente, con un estndar cuya

exactitud es trazable con un centro de metrologa nacional o internacional.

La calibracin se documenta, generalmente, sobre un registro permanente, y se puede agregar

una etiqueta de calibracin al instrumento en la que se indique la fecha en que ste deber

calibrarse nuevamente.

Un sistema de calibracin efectiva debera asegurar la calibracin de todos los instrumentos de

precisin bajo su control en un periodo de tiempo preestablecido. Antes de usar un instrumento

GUA TCNICA COLOMBIANA GTC 110

30

de medicin controlado, el inspector debera asegurar que la calibracin est vigente. Cualquier

galga cuya fecha de calibracin ha expirado debera ser calibrada antes de ser usada.

Para asegurar una exactitud continuada, es importante evitar tratamientos descuidados o

abusivos del equipo de inspeccin.

El cuidado debera evitar rayaduras o mellas sobre las superficies de contacto, cartulas, y

graduaciones. Los instrumentos deberan mantenerse libres de polvo, humedad o huellas; y,

por lo tanto, deberan limpiarse antes de guardarse. El equipo deber ser manejado y

almacenado de acuerdo con las recomendaciones del fabricante.

5.3 INSTRUMENTOS DE MEDICIN LINEAL

Los instrumentos tales como metros de cinta, micrmetros, calibradores y reglas se usan para

medir las dimensiones de la soldadura.

5.4 INSTRUMENTOS DE MEDICIN DE LA TEMPERATURA

5.4.1 Indicadores de temperatura de los materiales

Estos instrumentos son usados frecuentemente para dar una indicacin aproximada de la

temperatura. Se hace una marca en el metal sobre el rea que se va a revisar. Por ejemplo,

cuando se est usando un indicador a una temperatura de 260 C (500 F), la temperatura de

la pieza ser al menos de 260 C (500 F) cuando la marca es derretida. Esto se ilustra en la

Figura 38.

Figura 38. Tiza trmica

5.4.2 Termmetros de contacto en la superficie

Los termmetros de superficie suministran una indicacin directa de la temperatura de la

superficie de la pieza de trabajo. Por el magnetismo en la superficie del termmetro, ste se

adhiere rpidamente en materiales ferromagnticos. En la Figura 39 se muestra un termmetro

de este tipo.

GUA TCNICA COLOMBIANA GTC 110

31

Figura 39. Termmetros de contacto en la superficie

5.4.3 Pirmetros de contacto con la superficie

El pirmetro elctrico es un instrumento que ofrece indicaciones directas de la temperatura.

Este instrumento es usado frecuentemente cuando la temperatura por medir puede exceder los

lmites de un termmetro de mercurio o de otro tipo. La punta del palpador se ubica sobre la

pieza de trabajo, y la temperatura se lee en la escala. Algunos instrumentos tienen un botn

que puede presionarse para sostener la lectura, si se desea. Esos tipos de instrumentos dan

una indicacin ms exacta que los termmetros en la superficie o indicadores de temperatura

de los materiales discutidos anteriormente. La Figura 40 ilustra el uso de un pirmetro elctrico.

Figura 40. Pirmetro

GUA TCNICA COLOMBIANA GTC 110

32

5.5 GALGAS PARA SOLDADURA

5.5.1 Galgas para soldadura de filete

Este tipo de galgas ofrece una medicin rpida de muchas soldaduras de filete, 3,2 mm - 25

mm (de 1/8 de pulgada a 1 pulgada) en tamao. Deberan medirse ambas piernas de las

soldaduras de filete. Las galgas de soldadura en filete miden tanto soldadura cncavas como

convexas.

Para medir una soldadura de filete convexa, deber seleccionarse una hoja o galga

representativa del tamao de soldadura de filete especificado con una sola curva. Como se

muestra en la Figura 41, el borde inferior de la hoja se ubica sobre la lmina base con la punta

de la hoja movindola sobre el otro miembro de la lmina.

Figura 41. Evaluacin de la convexidad en una soldadura en filete

Para medir una soldadura de filete cncava, deber seleccionarse una hoja o galga

representativa del tamao de soldadura de filete especificado con curva doble, as como se

muestra en la Figura 42. Despus de ubicar el borde inferior de la hoja sobre la lmina base

con la punta tocando el miembro vertical, la proyeccin formada por la curva doble deber tocar

el centro de la cara de la soldadura. Esto medir el tamao de la garganta para el tamao de

soldadura especificada. Sin embargo, si la porcin central de la galga no toca la soldadura es

porque la soldadura tiene un tamao de garganta insuficiente.

GUA TCNICA COLOMBIANA GTC 110

33

Figura 42. Evaluacin de la concavidad en una soldadura en filete.

5.5.2 Galgas multipropsitos

Hay numerosas galgas multipropsitos para soldadura disponibles. Una galga multipropsito es

capaz de realizar muchos tipos de mediciones, tales como convexidad y concavidad en

soldaduras de filete, sobremontas y abertura de raz. El uso de todas las clases y variedades

de galgas disponibles no pueden detallarse aqu; sin embargo, las instrucciones de cada galga

deberan ser seguidas cuidadosamente. La Figura 43 ilustra una de las galgas, cuando se usa

para medir una soldadura de filete.

Figura 43. Galga multipropsito

GUA TCNICA COLOMBIANA GTC 110

34

5.5.3 Galga cnica

Esta galga se introduce dentro de la abertura de una unin para medir la abertura de raz. La

abertura de raz se toma de la galga en el punto donde la galga queda ajustada en la unin

como se ilustra en la Figura 44.

Figura 44. Galga cnica

5.5.4 Galga de desalineamiento (Hi-Lo)

Esta galga, es llamada tambin galga de desalineamiento; se usa para medir el alineamiento

interno de una unin en tubera. Despus que la galga ha sido insertada y ajustada, se asegura

el tornillo, y se remueve la herramienta para medir el desalineamiento. Esto se muestra en la

Figura 45.

GUA TCNICA COLOMBIANA GTC 110

35

Figura 45. Galga para medir desalineamiento (Hi-Lo)

5.6 FIBROSCOPIO Y BOROSCOPIO

Estos son instrumentos pticos ideales para la inspeccin de soldaduras donde el acceso es

restringido. Un fibroscopio tiene una construccin flexible, mientras que un boroscopio es

rgido. Esos instrumentos permiten al inspector observar dentro de pequeos agujeros o

esquinas. Esas unidades pueden ser combinadas con lentes y cmaras, para permitir que las

imgenes sean proyectadas y guardadas. La Figura 46 ilustra el uso de un fibroscopio.

Figura 46. Uso de un fibroscopio

GUA TCNICA COLOMBIANA GTC 110

36

5.7 MEDIDOR DE FERRITA

El metal de aporte de acero inoxidable austentico forma microgrietas, cuando ste no contiene

una cantidad suficiente de fase ferrtica, y se conoce como ferrita delta. La cantidad de ferrita

delta puede ser calculada si se conoce la composicin qumica del metal de aporte. Esta

metodologa se describe en detalle en la NTC 2290 (AWS A5.4). Adicionalmente, la ferrita en

soldaduras de produccin puede ser medida usando uno de los diferentes instrumentos de

comparacin magntica (medidor de ferrita), algunos de las cuales son durables y porttiles. La

ferrita se mide en un nmero ferrtico (FN; ferrite number), y las galgas pueden ser calibradas

de acuerdo con AWS A4.2, Standard Procedures for Calibrating Magnetic Instruments to

Measure the Delta Ferrite Content of Austenitic and Duplex Austenitic Ferritic Stainless Steel

Weld Metal. Tpicamente, un mnimo de 3 FN es adecuado para evitar microgrietas, aunque los

requisitos especficos deberan ser establecidos en el contrato del trabajo. En la Figura 47 se

muestra un medidor de ferrita .

GUA TCNICA COLOMBIANA GTC 110

37

Figura 47. Medidor de ferrita (Ferritescope)

5.8 FUENTES DE ILUMINACIN

El inspector debera tener una iluminacin adecuada, ya sea manual o artificial, mientras

realiza la inspeccin visual. Algunos cdigos especifican la luz mnima requerida. Por ejemplo,

una lnea fina de aproximadamente 0,8 mm (1/32 de pulgada) de ancho, dibujada sobre un 18

% de una tarjeta gris neutral se debe distinguir bien si la luz es lo suficientemente adecuada.

Otros cdigos requieren durante la inspeccin visual luxes (fotocandelas (fc)) de iluminacin;

por ejemplo, 16 lux (15 fc) para inspeccin general, y un mnimo de 54 lux (50 fc) para la

deteccin de discontinuidades pequeas. Si las condiciones de luz ambientales son

inadecuadas, se debera usar una luz auxiliar como linternas.

5.9 AMPERMETROS

Una pinza voltiamperimtrica es un instrumento nico y porttil que mide el flujo de la corriente

en un circuito sin hacer ninguna una conexin elctrica con l. Esta es una manera eficiente

para verificar que la corriente de la soldadura est dentro del rango especificado por el

procedimiento de soldadura. Se puede obtener una lectura en amperios ubicando la pinza

alrededor del un conductor de corriente, como se muestra en la Figura 48.

GUA TCNICA COLOMBIANA GTC 110

38

Figura 48. Pinza amperimtrica

6. REGISTROS

Despus de completar cualquier inspeccin, si se encuentra alguna rea defectuosa se debera

identificar de alguna manera para que se pueda reparar adecuadamente. Hay muchos mtodos

disponibles, de tal manera que las condiciones especficas indicarn cul sistema ser ms

efectivo. Un mtodo comn es registrar el tamao y ubicacin de cualquier defecto de tal

manera que se pueda localizar, identificar, y reparar. Tal vez el ms efectivo es identificar el

rea defectuosa marcndola directamente. Algunas condiciones pueden requerir la utilizacin

de los dos mtodos. Pero cualquier mtodo utilizado hace parte de una funcin muy

importante.

Un inspector debera tener la capacidad de mantener registros adecuados y de escribir clara y

concisamente los informes, de manera que otros puedan entender las decisiones anteriores si

se revisan posteriormente. En la preparacin de los registros se deberan incluir los factores

bsicos, aunque se conozcan perfectamente y se entiendan claramente, ellos pueden no ser

recordados claramente. Los informes buenos no solo protegen a los inspectores que los

escriben, sino tambin cuando se adhieren a una pliza de estndares uniformes.

Cualquier trabajo realizado bajo una especificacin o cdigo que requiera inspeccin, examen,

o pruebas tambin requiere registros. Sin embargo, aunque se requieran o no, el inspector

debera mantener reportes adecuados.

Tambin es importante que el inspector examine estos registros para completarlos y precisarlos

de acuerdo con los requisitos especficos y para asegurar que estos estn disponibles cuando

se necesiten.

Cualquier informe que requiera la firma del inspector debera ser preparado por l mismo.

Los registros deberan ser detallados, si es necesario. El inspector debera comentar todo el

trabajo realizado, los problemas ocurridos, y la resolucin de condiciones inaceptables.

Cualquier reparacin se debera explicar. Todas las personas implicadas en la inspeccin

deberan recibir copias de estos informes, y el inspector debera mantener una copia en sus

archivos.

GUA TCNICA COLOMBIANA GTC 110

39

DOCUMENTO DE REFERENCIA

AMERICAN WELDING SOCIETY. Guide for the Visual Examination of Welds. Miami, 2000.

35p. : ils (AWS B1.11:2000).

También podría gustarte

- Inspección de Soldadura Por Líquidos Penetrantes.Documento13 páginasInspección de Soldadura Por Líquidos Penetrantes.Paulo Sergio Munguia HernandezAún no hay calificaciones

- Norma e 165 95 Liquidos PenetrDocumento12 páginasNorma e 165 95 Liquidos PenetrLuis Manuel EspinosaAún no hay calificaciones

- PcwiDocumento4 páginasPcwidianiig22Aún no hay calificaciones

- Normas Usadas en Valvulas IndustrialesDocumento4 páginasNormas Usadas en Valvulas IndustrialesJc MorgaAún no hay calificaciones

- API 650 Edition 2020-456-460 (Traducido)Documento5 páginasAPI 650 Edition 2020-456-460 (Traducido)Blas Carbajal100% (1)

- Prueba de AdherenciaDocumento1 páginaPrueba de AdherenciaCristian Xavier Avendaño BelloAún no hay calificaciones

- Examenes de Visual y LiquidosDocumento12 páginasExamenes de Visual y LiquidosAleiser Quevedo AcuñaAún no hay calificaciones

- P. para Instalacion de Cubetas.Documento17 páginasP. para Instalacion de Cubetas.Max Lopez RamirezAún no hay calificaciones

- Inspección Visual Tuberias de Proceso 2006Documento44 páginasInspección Visual Tuberias de Proceso 2006webs.usuario100% (1)

- Nomenclatura de Mapeo de Juntas en SCOPe Rev01Documento6 páginasNomenclatura de Mapeo de Juntas en SCOPe Rev01JOSE ARMANDO FLOREZ DE LA OSSAAún no hay calificaciones

- Swe-Plat-Prod-218 Pruebas de Presion A Valvulas (Rev.1)Documento14 páginasSwe-Plat-Prod-218 Pruebas de Presion A Valvulas (Rev.1)dark2072100% (1)

- Informe General de SoldaduraDocumento49 páginasInforme General de Soldadurajaime hernando lopez buitragoAún no hay calificaciones

- Procedimiento de Pintado de Mina Shauindo CasalDocumento15 páginasProcedimiento de Pintado de Mina Shauindo CasalJulio HuancaAún no hay calificaciones

- Formato de LiberacionDocumento117 páginasFormato de LiberacionYair Sánchez blancoAún no hay calificaciones

- PR-PLE-11 Procedimiento Alineación y Soldadura Vers. 2Documento15 páginasPR-PLE-11 Procedimiento Alineación y Soldadura Vers. 2RESIDENTE CALIDAD CAÑO SUR100% (1)

- Fluidos de ServicioDocumento2 páginasFluidos de ServicioJuan Sebastián Nuñez MoralesAún no hay calificaciones

- Reporte Diario de Producción de Soldaduras (Daily Report of Welding Production)Documento1 páginaReporte Diario de Producción de Soldaduras (Daily Report of Welding Production)Jose Juan Gaspar100% (1)

- PE-CON-SOL-05 - 0 Procedimiento de Aplicacion de Soldadura en EstacionesDocumento6 páginasPE-CON-SOL-05 - 0 Procedimiento de Aplicacion de Soldadura en EstacionesAlejandro NietoAún no hay calificaciones

- Sol-I-01 Rev9 Inspección Visual REV1 220719Documento10 páginasSol-I-01 Rev9 Inspección Visual REV1 220719Anonymous BADkg9Aún no hay calificaciones

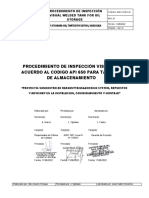

- Indi-Vt-001-22 - Procedimiento VT Api650 - 2022Documento12 páginasIndi-Vt-001-22 - Procedimiento VT Api650 - 2022Wilians Rosales ChavezAún no hay calificaciones

- 089-MB-IPLM-MEC-002 Rev. 1Documento15 páginas089-MB-IPLM-MEC-002 Rev. 1Alberto Watkins100% (1)

- Proc. Preparación Superficial y PinturaDocumento6 páginasProc. Preparación Superficial y PinturaricardodelatorreAún no hay calificaciones

- CURSO VT - 02 SoldadurasDocumento16 páginasCURSO VT - 02 SoldadurasJohana BarreraAún no hay calificaciones

- Procedimiento para Aplicación de Recubrimiento NAP GARDDocumento15 páginasProcedimiento para Aplicación de Recubrimiento NAP GARDCamilo RodriguezAún no hay calificaciones

- Manual UT NII 20.02.2009 PDFDocumento144 páginasManual UT NII 20.02.2009 PDFalonsoAún no hay calificaciones

- Inspección Por UltrasonidoDocumento174 páginasInspección Por UltrasonidoEdwin Javier Polo GonzalezAún no hay calificaciones

- Procedimiento de PH para Tuberias Fatesa-Pht-01-2019.Documento15 páginasProcedimiento de PH para Tuberias Fatesa-Pht-01-2019.ANTONIO CAMACHOAún no hay calificaciones

- Cro - Sig.go - PR.M.CL.012 - A Procedimiento de Pruebas HidrostaticasDocumento18 páginasCro - Sig.go - PR.M.CL.012 - A Procedimiento de Pruebas HidrostaticasLuis CONDORI SOTOAún no hay calificaciones

- 137467-HID-P002 INSPECCION Y CARGA DE NITROGENO EN ACUMULADORES DE BLADDER Y PISTON FLOTANTE Rev 5 PDFDocumento11 páginas137467-HID-P002 INSPECCION Y CARGA DE NITROGENO EN ACUMULADORES DE BLADDER Y PISTON FLOTANTE Rev 5 PDFleonardo8966Aún no hay calificaciones

- Informe UT-004-23 Pernos Unidad 03 RENACE II (22!04!23)Documento3 páginasInforme UT-004-23 Pernos Unidad 03 RENACE II (22!04!23)Erick PopAún no hay calificaciones

- Criterio de Aceptacion VerDocumento10 páginasCriterio de Aceptacion VerJimmy David Espinoza MejiaAún no hay calificaciones

- 02.05 Anexo C (Catalogo de Conceptos-Unidades de Medicion y Cantidad de Trabajo) Version 0Documento81 páginas02.05 Anexo C (Catalogo de Conceptos-Unidades de Medicion y Cantidad de Trabajo) Version 0Eduardo GironAún no hay calificaciones

- Supervision en SoldadurasDocumento25 páginasSupervision en SoldadurasManuel PC100% (1)

- p.3.120.02 Trazo y NivelesDocumento18 páginasp.3.120.02 Trazo y NivelesVictor Hermilo Dolores MoralesAún no hay calificaciones

- Procedimiento de Inspeccion DimensionalDocumento4 páginasProcedimiento de Inspeccion DimensionalCesar Cruz Romero100% (1)

- Api 1104 en Espanol PDFDocumento3 páginasApi 1104 en Espanol PDFkikin rivera0% (1)

- HICO0090 Detector de PorosidadDocumento7 páginasHICO0090 Detector de Porosidadmalota2108Aún no hay calificaciones

- ICMRD-020-P Sandblasting y Pintura de TuberíasDocumento22 páginasICMRD-020-P Sandblasting y Pintura de TuberíasCarlos Sanches100% (2)

- F.C.pintura 01 Reporte de Inspección para Preparación de Superficie y Pintado - noPWDocumento1 páginaF.C.pintura 01 Reporte de Inspección para Preparación de Superficie y Pintado - noPWLeandro Leao ZeballosAún no hay calificaciones

- API 1104 Complementario 5Documento10 páginasAPI 1104 Complementario 5petreAún no hay calificaciones

- Curso de Leak Testing (LT) Nivel I y II - Módulo 1 Emisión de BurbujaDocumento93 páginasCurso de Leak Testing (LT) Nivel I y II - Módulo 1 Emisión de BurbujaOverhaul Mining Eirl100% (1)

- Procedimientos InspecciónDocumento3 páginasProcedimientos InspecciónnestorAún no hay calificaciones

- APÉNDICE C - Inspeccion Fuera de ServicioDocumento9 páginasAPÉNDICE C - Inspeccion Fuera de ServicioamevaluacionesAún no hay calificaciones

- Formato Recubrimientos AnticorrosivosDocumento2 páginasFormato Recubrimientos AnticorrosivosIván Gómez de la CruzAún no hay calificaciones

- Procedimiento de InspeccionDocumento8 páginasProcedimiento de Inspeccionedscesc10Aún no hay calificaciones

- Calificacion WPS 2Documento145 páginasCalificacion WPS 2Alex WilmerAún no hay calificaciones

- GTC110 Norma Tecnica Guia Inspeccion VisualDocumento11 páginasGTC110 Norma Tecnica Guia Inspeccion VisualangelAún no hay calificaciones

- GTC110 PDFDocumento11 páginasGTC110 PDFJorge Elías González CórdobaAún no hay calificaciones

- Fdocuments - in GTC 110 Guia Tecnica para La Inspeccion Visual de Soldadura1Documento47 páginasFdocuments - in GTC 110 Guia Tecnica para La Inspeccion Visual de Soldadura1Sebastian JimenezAún no hay calificaciones

- NTC4303Documento6 páginasNTC4303Laboratorio de TermohigrometríaAún no hay calificaciones

- NTC4066Documento10 páginasNTC4066Cesar Enrique Brochero GarciaAún no hay calificaciones

- NTC4066 Seguridad en Soldadura y CorteDocumento67 páginasNTC4066 Seguridad en Soldadura y CorteNelx Torrejano100% (2)

- NTC2699Documento53 páginasNTC2699cesar_durangoAún no hay calificaciones

- NTC 4219 Comparador de CartulasDocumento7 páginasNTC 4219 Comparador de CartulasAndres HernandezAún no hay calificaciones

- NTC4352Documento9 páginasNTC4352Jose Antonio Beltran ArellanoAún no hay calificaciones

- Norma Técnica Colombiana 2875Documento7 páginasNorma Técnica Colombiana 2875Marcelo TorresAún no hay calificaciones

- NTC5234Documento5 páginasNTC5234Liney Jharitza Escobar BonillaAún no hay calificaciones

- NTC4057 Intervalos de Calibracion Laboratorio de EnsayosDocumento9 páginasNTC4057 Intervalos de Calibracion Laboratorio de EnsayoslomelindanielAún no hay calificaciones

- NTC2057Documento8 páginasNTC2057ultron2099ultron100% (1)

- Ley 1575 Del 21 de Agosto de 2012 Ley de Bomberos WWW - Icedaabogadosyasesores - ComDocumento19 páginasLey 1575 Del 21 de Agosto de 2012 Ley de Bomberos WWW - Icedaabogadosyasesores - ComBUFETE ICEDA & AsociadosAún no hay calificaciones

- Guía para Certificar Equipos de Búsqueda y Rescate Urbano en Los Cuerpos de Bomberos de ColombiaDocumento139 páginasGuía para Certificar Equipos de Búsqueda y Rescate Urbano en Los Cuerpos de Bomberos de Colombialuis carlos0% (1)

- Prevencion de IncendiosDocumento26 páginasPrevencion de IncendiosJuan Carlos Alvarez SantoyoAún no hay calificaciones

- Inspeccion Herramientas MenoresDocumento4 páginasInspeccion Herramientas MenoresJuan Carlos Alvarez SantoyoAún no hay calificaciones

- Limnario TaoistaDocumento199 páginasLimnario TaoistaJuan Carlos Alvarez Santoyo100% (2)

- Nudos para ScoutsDocumento9 páginasNudos para ScoutsAnonymous WIlEkRSMAgAún no hay calificaciones

- Cableado de RedDocumento7 páginasCableado de RedgesperAún no hay calificaciones

- Dos AjugasDocumento27 páginasDos AjugasJuan Carlos Alvarez SantoyoAún no hay calificaciones

- Workover Guia ENIDocumento110 páginasWorkover Guia ENIginozky100% (11)

- Herramientas 2Documento10 páginasHerramientas 2Juan Carlos Alvarez SantoyoAún no hay calificaciones

- Covenin 823-88Documento26 páginasCovenin 823-88Juan Miguel Becerra Bonilla0% (1)

- Manual Recubrimiento MetalesDocumento128 páginasManual Recubrimiento MetalesJuan Gabriel ReveloAún no hay calificaciones

- Manejo de Extintores 1Documento24 páginasManejo de Extintores 1Juan Carlos Alvarez SantoyoAún no hay calificaciones

- Guia Elaboracion de PanelaDocumento17 páginasGuia Elaboracion de Paneladamianp27Aún no hay calificaciones

- El Éxito No Llega Por Casualidad - Lair Ribeiro PDFDocumento46 páginasEl Éxito No Llega Por Casualidad - Lair Ribeiro PDFGladys Amaya0% (1)

- Manual para Fabricar Ojos de AngelDocumento9 páginasManual para Fabricar Ojos de Angelxcope1988Aún no hay calificaciones

- Unidad Didactica de EscalerasDocumento44 páginasUnidad Didactica de EscalerasJuan Carlos Alvarez SantoyoAún no hay calificaciones

- 1213 98Documento8 páginas1213 98Elisa BelloAún no hay calificaciones

- COVENIN 757-90 - Extintores Portátiles, Ensayo de Presión HidrostáticaDocumento15 páginasCOVENIN 757-90 - Extintores Portátiles, Ensayo de Presión HidrostáticaJuan Carlos Alvarez SantoyoAún no hay calificaciones

- Curso Basico de Primeros AuxiliosDocumento15 páginasCurso Basico de Primeros AuxiliosJuan Carlos Sarmiento MuñozAún no hay calificaciones

- Procesos en Polimeros PDFDocumento16 páginasProcesos en Polimeros PDFLuisdeGanteAún no hay calificaciones

- PresentaciónDocumento18 páginasPresentaciónCristina Cuautli MejiaAún no hay calificaciones

- Diseño Termodinamico de Cambiadores de CalorDocumento92 páginasDiseño Termodinamico de Cambiadores de CalorAlee ArenasAún no hay calificaciones

- Isostacia de Pratt y AiryDocumento17 páginasIsostacia de Pratt y AiryChristhofer Omar Urquizo Quiroz83% (6)

- Quimica - Estequiometria ResueltosDocumento6 páginasQuimica - Estequiometria Resueltosrealja4Aún no hay calificaciones

- 2da Olimpiada de Ciencias Naturales - 10º12Documento15 páginas2da Olimpiada de Ciencias Naturales - 10º12Beatriz MendozaAún no hay calificaciones

- Acidimetria y Alcalimetria1Documento10 páginasAcidimetria y Alcalimetria1Jimmy FiestasAún no hay calificaciones

- Tratamiento de Sólidos en Secadores PreliminarDocumento5 páginasTratamiento de Sólidos en Secadores Preliminarmattkido0% (1)

- César Augusto Duarte Fernández - CUESTIONARIOpresiones PDFDocumento6 páginasCésar Augusto Duarte Fernández - CUESTIONARIOpresiones PDFCesar duarte fernandezAún no hay calificaciones

- Quimica Organica ImprimirDocumento12 páginasQuimica Organica ImprimirKeen Brayan Huaraca Calderon67% (3)

- El Universo Compressed PDFDocumento4 páginasEl Universo Compressed PDFDaniel Alejandro Paez100% (2)

- FlexicokingDocumento18 páginasFlexicokingCarlos José Márquez Quispe100% (2)

- (Química 2º Bachillerato) Ejercicios + Soluciones: Reacciones Redox o de Intercambio de ElectronesDocumento18 páginas(Química 2º Bachillerato) Ejercicios + Soluciones: Reacciones Redox o de Intercambio de ElectronesÁlvaro S.83% (6)