Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Acidoacético

Cargado por

Alex Victor RosalesTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Acidoacético

Cargado por

Alex Victor RosalesCopyright:

Formatos disponibles

UNIVERSIDAD NACIONAL MAYOR DE SAN MARCOS

FACULTAD DE QUIMICA E INGENIERIA QUIMICA

E.A.P. DE INGENIERIA QUIMICA

SNTESIS Y ANLISIS DE PROCESOS

TEMA: DISEO DE UNA PLANTA DE

PRODUCCIN

DE CIDO ACTICO

INTEGRANTES:

Cochachin Espinoza , Hector

Rosales Zapaille , Elvis Alex

INFORMACIN DE ENTRADA

1.REACCIN Y CONDICIONES DE REACCIN

ACTICO POR CARBONILACIN DE METANOL

La BASF se ocup en investigaciones para la transformacin cataltica de CO y H

2

que fueron tambin preparadoras del camino a un nuevo proceso de obtencin de

actico.

Otras empresas, como por ejemplo, la British Celanese se ocuparon a partir de

1925, intensamente en la carbonilacin, que transcurre segn la ecuacin

siguiente:

(1)

Esta reaccin se lleva a cabo en exceso del 10% molar de CO, y es catalizada por

la presencia de metales del grupo del platino en presencia de iones yoduro. El

catalizador escogido para la produccin, es una sal de iridio con una proporcin

2:1 msica de rutenio como promotor y el medio de reaccin ptimo, tiene la

composicin que se muestra en la Tabla 1.

La corriente del metanol de entrada ms las fracciones voltiles recuperadas de

las corrientes de gases de salida se unen a la entrada de los reactores con una

corriente de lquido a 124C procedente de un separador represurizada a 29 bar

que es la recirculacin del medio de reaccin; la corriente producto de la mezcla

entra al reactor a 96C. La corriente de monxido de carbono entra al reactor a

entre 0 y 20C y 29 bar.

El medio de reaccin empleado, contiene un producto (el cido actico) y una

serie de componentes, de los cuales algunos se pueden sintetizar in situ en la

planta y otros se deben adquirir. Para que el rendimiento del proceso sea mximo,

es imprescindible que la composicin del medio se mantenga en condiciones

ptimas en todo el momento, por lo que se debe evitar, la reaccin entre sus

componentes (minimizada por el equilibrio qumico) y su prdida en el producto

final o en las emisiones gaseosas, que se minimiza en el diseo propuesto.

La reaccin se lleva a cabo en reactores de tanque agitado refrigerados, que estn

dimensionados para trabajar al 50% de su capacidad en condiciones normales, de

modo que cada uno de ellos, podra completar la produccin requerida en caso de

fallo del otro por corrosin u otras causas. La reaccin de carbonilacin es una

reaccin muy rpida: r = 19 mol/m3s en las condiciones de proceso, por lo que la

conversin es completa.

La reaccin es fuertemente exotrmica, (_H = -1,23 105 J/mol). Una vez en estado

estacionario, la temperatura ptima recomendada (190C), se automantiene

fundamentalmente gracias a la baja temperatura de entrada de las corrientes de

alimentacin, existiendo adems una media caa donde circula agua a 40-50C

que elimina el calor de reaccin sobrante y controla la temperatura.

A pesar de que el catalizador de iridio-rutenio tiene una selectividad cercana al

100% en la reaccin se forma tambin una pequea cantidad de subproductos

lquidos y gaseosos segn las reacciones 2-6, que se enumeran a continuacin:

(2)

(3)

(4)

(5)

(6)

CONDICIONES DE REACCIN:

Los valores de concentracin se expresan en fraccin msica:

- Yoduro de metilo: 8%, porque concentraciones mayores no causan un

incremento de la velocidad de reaccin.

- Agua: 5%, la concentracin a la que la velocidad de reaccin es mxima.

- Iridio: 2000 ppm (0,2% msico); a mayores concentraciones de catalizador

disminuye la selectividad del proceso y tendremos ms subproductos.

- Rutenio: 4000 ppm (0,2% msico, relacin Ru/Ir aproximadamente 1:1): se ha

seleccionado como compromiso entre velocidad de reaccin y coste adicional de

catalizador; tanto el rutenio como el iridio son compuestos extraordinariamente

costosos.

- Acetato de metilo: 20%, dado que a mayores concentraciones se pierde la

linealidad de la relacin velocidad/concentracin, lo que puede indicar un aumento

de formacin de subproductos.

Las concentraciones seleccionadas suman una concentracin del 34% msica. El

componente restante ser cido actico, que contribuye adems a que la mezcla

final tenga la polaridad ptima (constante dielctrica relativa 23). Los valores de

la composicin ptima del medio se resumen en la Tabla 1.

La reaccin se llevar a cabo a 29 bar para maximizar la selectividad del

catalizador y a 190C como compromiso entre una velocidad de reaccin elevada

y una temperatura mxima no demasiado alta. En estas condiciones se obtienen

como subproductos CO2 procedente de la reaccin de shift, metano procedente de

la reaccin del hidrgeno liberado en la reaccin de shift con el monxido de

carbono presente y cido propanoico formado a partir de la reaccin de metanol y

CO dando acetaldehdo.

2.VELOCIDAD DE PRODUCCIN DEL PRODUCTO

CAPACIDAD : 75.000 ao/Tn de cido actico.

60%

60% GLACIAL

40% Restante al 70% en agua

FUNCIONAMENTO: 330 das/ao de produccin (en el cual se han

propuesto los periodos de parada de planta /mantenimiento).

3.CALIDAD DE PRODUCTO: INFORMACIN DE PRECIO-PUREZA

Se va a obtener dos productos: cido actico glacial con una pureza del

90% en peso y cido actico al 70%, la formacin de subproducto (cido

propinico) ronda las 400 ppm. El precio del primero oscila entre 500 y 1000

dlares la tonelada mtrica

4. MATERIA PRIMA: COSTO-PUREZA

Monxido de carbono: puro a condiciones ambientales, se puede obtener

de la combustin incompleta de carbn. Tambin existen compaas

especializadas que proveen dicho gas.

Metanol 99.9% de pureza: El precio desde EE.UU. cuesta $1.33 por

galn, si es precio por contrato y $1.18, si es al contado.

Catalizador: Iridio, se suministra en solucin de cido clorhdrico y se

repondr dependiendo de la vida til del compuesto .Su precio ronda los

200 dlares la unidad.

5. PROCESO CATALTICO: CATALIZADOR, VELOCIDAD DE

DESACTIVACIN

El iridio es el catalizador del proceso, y la velocidad de reaccin obtenida es

aproximadamente proporcional a su concentracin hasta un valor del 0,2% en masa, a

partir del cual la mejora obtenida por aumento de concentracin va disminuyendo. Este

efecto se puede apreciar en la Figura 1.

FIG.1.Efecto de la concentracin del Iridio sobre la velocidad de

reaccin.

6. RESTRICCIONES PARAMTRICAS: TEMPERATURA DE REACCIN,

PRESIN, RATIO CARGA, ETC

T

REACCIN

=190 C

PRESIN =29 bar

7. OTRAS PLANTAS: LOCALIZACIN

NOMBRE DE LA EMPRESA LOCALIZACIN

Alfa Aesar GmbH & Co. KG Alemania

Celanese Chemicals Europe GmbH Alemania

BAK Handelsbetrieb Alemania

Brenntag AG Alemania

CG Chemikalien GmbH & Co. KG Alemania

GMS Chemie-Handelsgesellschaft mbH Alemania

H.G. u. C. Blau GmbH Alemania

Hansa Group AG Alemania

Penpet Petrochemical Trading GmbH Alemania

Stockmeier Holding GmbH Alemania

Wacker Chemie AG Alemania

Lenzing AG Austria

Shenzhen Capchem Chemicals Co. Ltd China

Red Triangle International Trading Co.,

Ltd

China

Advanced Technology & Industrial Co.

Ltd

China

China XiangDing Chemical International

Company

China

Jiangsu Lemon Chemical & Technology

Co. Ltd

China

Jinan Haohua Industry Co. Ltd China

Nanjing Chemical Reagent Co. Ltd China

Shenzhen Capchem Chemicals Co. Ltd China

Sigma Aldrich Corp. Estados Unidos

VWR International LLC Estados Unidos

Dow Chemical Company Estados Unidos

Fisher Scientific International Inc. Estados Unidos

TCI Tokyo Chemical Industry Co., Ltd Japn

Pliva - Lachema a.s. Repblica Checa

8. PROPIEDADES FISICOQUMICAS DE LOS COMPONENTES, REACCIN Y

PROCESO

Metanol

cido Actico

9. SEGURIDAD, AMBIENTE, ETC

9.1.Seguridad

Uso de los EPP:

Cascos

Los cascos sern de polietileno rgido, provistos de arns regulable y bandasde

amortiguacin, con luz libre desde las mismas a la cima de 221 mm. Para los trabajadores

con riesgo de cada de objetos sobre la cabeza ser imprescindible el uso de casco.

Guantes de seguridad

Los guantes de seguridad utilizados por los operarios sern diferenciados segn sea la

proteccin frente a los agentes qumicos o frente a agresivos fsicos. Estarn

confeccionados en materiales naturales o sintticos, no rgidos, impermeables a los

agresivos de uso comn y de caractersticas mecnicas adecuadas.

Botas reforzadas de seguridad

Las botas de seguridad reforzadas estn compuestas por la bota propiamente dicha

construida en cuero, la puntera reforzada interiormente con plancha metlica que impida

el aplastamiento de los dedos en el caso de cada de objetos pesados sobre ella, y suela

metlica que impida el paso de elementos punzantes a su travs, revestida exteriormente

con material antideslizante. Estn diseadas para ofrecer proteccin frente al impacto

cuando se ensaye con un nivel de energa de 200 J.

Botas impermeables

Estarn compuestas por material de caucho o goma en una sola pieza, revestidas

interiormente por felpilla que recoja el sudor.

Gafas de proteccin

Se usarn en los trabajos con riesgo de impacto de partculas, salpicaduras de polvo

(cemento, riesgos, etc.), atmsferas contaminadas, etc. Estas gafas de proteccin

tendrn, adems de unos oculares de resistencia adecuada, un diseo de montura y unos

elementos adicionales, a fin de proteger el ojo en cualquier direccin: superior, temporal e

inferior.

Pantallas de proteccin

Se emplear este tipo de pantallas cuando sea necesario realizar trabajos de soldadura.

Ropa de proteccin, protectores auditivos y mascarillas autofiltrantes

Fichas de Seguridad

A continuacin se muestran las fichas de seguridad de los diferentes productos que se

manipulan en la planta.

Los diferentes productos que intervienen en el proceso son:

Metanol

Monxido de carbono

Nitrgeno

cido actico glacial

cido actico 70%

Y el catalizador escogido para la produccin del actico, es una sal de iridio con una

proporcin 2:1 msica de rutenio como promotor.

METANOL

MONXIDO DE CARBONO

ACIDO ACETICO

IRIDIO

9.2.Ambiente

El diseo de la planta se ha hecho considerando en todo momento las posibles fuentes de

contaminacin ambiental, intentando de este modo minimizarlas. As pues se ha intentado

aprovechar todas las corrientes de salida del proceso recirculndolas a etapas anteriores,

con la finalidad de obtener la mnima generacin de residuos en este caso, slo gaseosos

como lquidos.

Residuos lquidos

La normativa, por lo que hace el vertido de residuos lquidos en el alcantarillado est

regulado y los valores lmite de los diferentes que interesan son:

Las aguas del proceso siguen el siguiente tratamiento:

Las aguas procedentes de las diferentes fuentes mencionadas son recogidas y

acumuladas en balsas, desde las cuales se gestiona la segregacin y distribucin de las

aguas.

El proceso de tratamiento de las aguas residuales consta de cuatro etapas principales:

- Tratamiento primario: separa los hidrocarburos y slidos en suspensin.

- Tratamiento secundario: elimina los hidrocarburos emulsionados y slidos suspendidos

de tamao muy pequeo.

- Tratamiento terciario: elimina hidrocarburos disueltos , oxida el posible H2S residual y en

caso necesario realiza la nitrificacin/desnitrificacin.

- Tratamiento cuaternario: esta fase de tratamiento, se aplica a las aguas a

reutilizar en los procesos.

Efluentes lquidos de la puesta en marcha

Durante la puesta en marcha de la planta se producen una serie de residuos hasta llegar

al estado estacionario, estos vertidos sern recogidos en las balsas de homogenizacin y

tratados posteriormente.

Aguas pluviales

Se recogern en el exterior de la planta y recibirn el tratamiento adecuado. En principio,

esta agua se reconduciran al sistema de alcantarillado municipal ya que seran aguas con

una carga contaminante casi nula.

Aguas de servicios

Esta agua se encuentra dentro de sistemas cerrados del proceso. No son, por tanto,

efluentes continuos sino que tan slo debern ser tratados en aquellas ocasiones en que

se hagan paradas de la planta y se decida purgar el agua de estos sistemas para

renovarla. No obstante, son aguas libres de contaminantes ya que para estos fines se

utiliza agua descalcificada para evitar incrustaciones. Slo en el caso en que hayan fugas

de los equipos, estas aguas podrn ser contaminantes.

Torres de Refrigeracin

Se debe prever el tratamiento anual contra la infeccin por Legionelosis segn establece

el Real Decreto 909/2001.

Aguas sanitarias

Esta agua proviene de servicios y vestuarios de la planta, por lo tanto vendr contaminada

con componentes orgnicos, jabones, etc. Esta agua no difiere de la contaminacin de las

aguas urbanas y por lo tanto no se prev su tratamiento, sino que ser vertida a la red

pblica y tratada en la depuradora municipal.

Sustancias de laboratorio

Las substancias utilizadas en laboratorios que difieran de los componentes habituales del

proceso y que puedan causar alguna alteracin en la planta depuradora de la planta,

sern recogidos en bidones y tratados por empresas especializadas.

Otros

Otros posibles focos como son: el agua de manguera que se utiliza en el lavado de suelos

y equipos, posibles fugas de tuberas, juntas, cierres y empaquetaduras, derrames o

descargas causados por fallos o mal funcionamiento, etc, sern recogidos por la red de

recogida que se distribuir por toda la plata y que ir a parar a las balsas de

homogenizacin y posterior tratamiento, ya que todas esta agua tendrn componentes

qumicos del proceso.

Residuos gaseosos

Como residuos gaseosos se considerarn todos los gases que salen a travs de los

venteos de los tanques, de las vlvulas de seguridad y de los discos de ruptura.

Disco de ruptura

En cada uno de los reactores de nuestro proceso hay un disco de ruptura que funcionar

en caso de emergencia, cuando la temperatura del reactor alcance el lmite en el que la

mezcla comenzar a pasar a estado gaseoso, y en el que el disco de ruptura deje salir los

gases producidos dentro de dicho reactor, en cuyo caso habr que tener dispuesto un

tratamiento para dichos gases.

Venteos y vlvulas de seguridad

Todos los equipos y tanques de almacenamiento dispondrn de venteos y vlvulas de

seguridad para evacuar cualquier exceso de presin que se pueda generar dentro de

ellos. Estos efluentes gaseosos que se pueden generar en caso excepcional no

podran ser emitidos a la atmsfera sin un tratamiento previo.

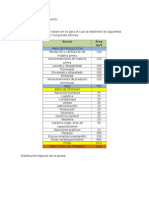

10. COSTOS DE EQUIPOS Y SERVICIOS

10.1. Equipos

10.1. Costes de los equipos

Todos los precios reflejados en las tablas siguientes son por unidad, luego tenemos que

multiplicar por dos el precio si el equipo en cuestin est doblando en la planta.

En la siguiente tabla se muestran todos los equipos necesarios y sus abreviaturas:

- Coste de las bombas y compresores.

EQUIPO KW HP Costo($)

B-101 0.46 0.86

516.00

B-121 16.40 22

2,013.33

B-421 0.47 0.63

378.00

B-401 0.48 0.64

384.00

B-741 0.64 0.85

510.00

B-731 0.64 0.85

510.00

B-701 2.90 3.88

856.00

B-711 5.50 7.32

1,161.78

B-201 17.00 22.7

2,049.11

B-202 35.30 47.3

3,306.44

B-501 0.75 1

600.00

B-721 5.50 7.32

1,161.78

B-601 74.60 100

10,000.00

B-602 74.60 100

20,000.00

B-3O1 1.50 2

688.89

C-5O1 28.00 38.1

2,376.40

- Coste de los tanques

EQUIPO CAPACIDAD(m3) Costo($)

T-101/T-

106 77.7 9852

T-201 6.6 12560.8

T-202 13.7 21254.14

T-302 1.7 5063.3

T-401/406 63.6 16863.22

T-421/432 77.7 15662.38

T-501 25.6 27447.51

- Coste de los intercambiadores de calor.

EQUIPO rea(m

2

) Costo($)

Ev-101 19 14047.24

IC-101 19.7 2603.22

Ev-201 127 39991.44

Co-201 0.013 199.68

IC-301 3.72 440.83

Co-301 105.4 7002.48

Co-302 134.9 8099.96

KR-301 171.14 12483.08

- Costes de los equipos de fro.

EQUIPO KW Costo($)

CH 601 400 10277

CH 602 3000 28530.15

CH 603 400 8965

- Costes de los separadores y las columnas.

EQUIPO Altura (m) Costo($)

S- 202 3.21 3542

S- 201 1 16.38

S- 301 2.3 1085.86

COL- 301 9.1 1102

COL- 501 4.6 6373

- Costes de los separadores

EQUIPO Capacidad(m3) Costo($)

R-201 9 15012.52

R-202 9 15012.12

NIVEL 1: ESTRUCTURA DEL SISTEMA DE ENTRADA Y SALIDA DEL PDF

1. PUREZA DE LA MATERIA PRIMA

Monxido de carbono: puro

Metanol: 99.9%

2. SUBPRODUCTOS REVERSIBLES

A pesar de que el catalizador de iridio-rutenio tiene una selectividad cercana al 100% en

la reaccin se forma tambin una pequea cantidad de subproductos lquidos y gaseosos

segn las reacciones 2-7, que se enumeran a continuacin:

El destino final de cada una de las impurezas se indica a continuacin:

- CO2, H2: proceden de la reaccin de shift (2), que tiene lugar entre el monxido de

carbono y el agua a altas temperaturas; la conversin es de un 1% del CO de entrada.

Tras abandonar el reactor por la salida de gases atraviesan la secciones de purificacin y

tratamiento de gases y pasan por la caldera emitindose como CO2 y H2O.

- CH4: procede de la reaccin (3), cuya conversin es del 1% del CO de entrada. Tras

abandonar el reactor por la salida de gases atraviesa la secciones de purificacin y

tratamiento de gases y se emite a la atmsfera como CO2

- Etanol, yoduro de etilo: proceden respectivamente de las reacciones (4) y (5). Se

recirculan completamente tanto en el separador S-301 como en la columna C-501,

transformndose finalmente en cido propinico segn la reaccin (6).

- cido propinico: procede de las reacciones (4), (5) y (6), siendo su conversin global un

0,3% del metanol de entrada. Se concentra en el lquido que se recircula entre los

reactores y el separador S-201 pero sin sobrepasar nunca los 500 ppm. Sale del proceso

como impureza en el cido actico.

De cada reactor se obtiene una corriente lquida que contiene el cido actico producido y

el medio de reaccin, con la misma composicin de la Tabla 1, que se dirige hacia el

separador S-202. El CO aadido en exceso sale del reactor en forma gas, arrastrando

vapores de las sustancias voltiles presentes, fundamentalmente agua y acetato de

metilo, y se dirige hacia el condensador Co-201.

3. PURIFICACIN DE LOS GASES

En este proceso, los gases son recirculados.

Los procesos de purificacin de gases se dividen en tres partes:

- Recuperacin de vapores de las salidas de gases de los reactores R-201 y R-202.

- Recuperacin de vapores de la corriente de cabezas de la columna COL- 301.

- Recuperacin de trazas en la corriente de gas de salida del proceso.

Las corrientes de salida de gases de los reactores contienen un 42% en volumen de

vapores de cido actico, acetato de metilo, agua y, en menor medida, yoduro de metilo.

Las dos corrientes, se unen en una que se enfra hasta 25C en el intercambiador Co-201,

condensando los vapores arrastrados. Gas y condensado, se separan en el recipiente S-

201; el condensado se expande integrndose en la corriente principal de producto

mientras el gas se encamina hacia el ventilador C-501.

La corriente de cabezas de la columna de destilacin COL-301, se obtiene como gas a

84C y 1 bar. Esta corriente procede de la lnea principal de la seccin de purificacin y

est compuesta por los componentes ligeros del medio separados del cido actico

purificado: acetato de metilo, agua, yoduro de metilo y una parte de cido actico, junto

con un 4% de incondensables. Tras la columna de destilacin su temperatura se reduce

hasta 25C en el condensador Co-302; el condensado producido se separa en el

separador S-301 y se recircula al tanque T-201, donde se une a la corriente de metanol

de alimento a los reactores. Los incondensables junto con una pequea fraccin de

vapores no condensados se dirigen hacia el ventilador C-501.

La corriente de gases provenientes de los separadores S-201 y S-301, contiene an un

20% volumtrico de vapor de acetato de metilo, as como cantidades menores de yoduro

de metilo. Para evitar la emisin de estos compuestos txicos y el coste econmico de su

reposicin, se absorben de forma prcticamente completa en el metanol de entrada

en la columna C-501. Para favorecer el proceso el gas se comprime a 1,5 bar en el

compresor C-501 y se enfra a 15C en el intercambiador IC-501. Los gases de salida,

formados por un 80% de CO junto con CO2, metano y una fraccin de metanol arrastrado

en la columna, se queman en la caldera y se emiten a la atmsfera en forma de CO

2

4. REMOCION O RECICLO DE MATERIA PRIMA NO REACCIONADA

La materia prima no reaccionada se recircula de la siguiente manera:

La corriente del metanol de entrada ms las fracciones voltiles recuperadas de

las corrientes de gases de salida se unen a la entrada de los reactores con una

corriente de lquido a 124C procedente de un separador represurizada a 29 bar

que es la recirculacin del medio de reaccin.

5. NMERO DE CORRIENTES DE PRODUCTO OBTENIDAS

Se obtienen dos corrientes de producto:

- La primera es la del producto final cido actico glacial con una

composicin del 99,8% msico y cuyas mayores impurezas son agua (0,2%

msico) y cido propinico (260ppm).

- La segunda es la del cido actico al 70% en peso que se prepara por

dilucin del otro producto (cido actico glacial).

6. VARIABLES DE DISEO Y SU IMPLICANCIA ECONMICA

Las variables de diseo son:

Temperatura: la reaccin de carbonilacin es exotrmica (H = 138.6

KJ), el reactor debe estar refrigerado a fin de mantener una temperatura de

194C.

Conversin: se estima que debe ser 90%

Flujos molares: Para este proceso el CO debe suministrarse en exceso,

debido a que se consume cierta cantidad en las reacciones secundarias.

Presin: a comparacin de procesos antiguos, el proceso Cativa necesita

una presin relativamente baja (~28 bar), lo cual disminuye el costo de

operacin

7. FLUJOS DE CORRIENTES POR BALANCE DE MATERIA

Se usarn los siguientes smbolos:

Clculos de entradas y salidas por balance de materia:

1. A partir de la produccin total, determinaremos la cantidad de acido actico que

hay que producir (exento de agua).

De estos 9469.Kg/h, 60 % es de cido actico glacial (90% de pureza) y el 40%

restante es de cido (70% pureza)

Por tanto la salida de cido actico es de 7765.15 Kg/h.

2. An as, se ha de tener en cuenta que durante el proceso de purificacin se

perder cierta cantidad de actico por lo que se disea el reactor para una

produccin de actico mayor, concretamente para unos 8386.36Kg/h de actico

(un 8 % ms).

3. Vemos que el esquema del reactor consta de:

Caudal de entrada de metanol lquido

Caudal de entrada de monxido de carbono gas

Caudal de recirculacin que contiene todo el promotor y catalizador.

Caudal de salida de gases

Caudal de salida de lquido

4. Se sabe que la conversin con respecto al metanol es prcticamente de un 90 %.

Gracias a este dato, las necesidades de metanol son:

El metanol, sin embargo, se vende al 99,9 %, por tanto llevar cierta cantidad de

agua por tanto

5. Las necesidades de CO, sabiendo que la conversin es de prcticamente 0,7 seran.

6. Segn la patente se sabe que por cada 100 kg de cido actico, se obtienen 4 kg de

subproductos. Entonces el caudal de salida presenta las siguientes caractersticas.

7. Ahora solo falta calcular la purga de gases

8. Por lo tanto las corrientes que entran y salen son

8. CLCULO DEL (P.E)ent|sal

Materia Prima Unidad

Flujo

und|h

Precio

$|und $|h $|ao

Monxido de Carbono kg 5590.91 0.838 4685.18 37106625.6

Metanol kg 4974.45 0.294 1462.49 11582920.8

Catalizador kg 363 0.2 72.6 580219.2

Nitrgeno m

3

30 0.3 9.3 74085.84

TOTAL 6229.57 49343851.4

Insumo Unidad Flujo Und|h Precio $|und $|h $|ao

Aire m

3

2433 0.0049 11.9217 95278.2264

Gas natural m

3

237 0.42 99.54 795523.68

Electricidad kw 7000 0.06 420 3356640

TOTAL 531.46 4247441.91

Metanol

CO

Recirculacin del

catalizador

Purga

cido Actico

Subproducto

MeAc

Unidad Flujo Und|h Precio $|und $|h $|ao

Producto

cido actico glacial kg 5681.82 1.09 6193.18 49049985.6

cido actico al 90% kg 3787.88 0.96 3636.36 28799971.2

Subproducto MeAc kg 310.61 0.678 210.59358 1667901.154

TOTAL 10040.13 79517857.95

NIVEL 2: ESTRUCTURA DE LOS SISTEMAS DE RECUPERACIN Y

SEPARACIN DE PRODUCTOS

I.Descripcin del proceso de separacin y purificacin de productos

Los procesos de separacin se pueden separar en dos partes: la lnea principal de

proceso, correspondiente a la separacin y purificacin del cido actico obtenido, y la

purificacin de gases, que tiene como objetivo separar y recuperar los vapores de los

componentes del medio para evitar la prdida de intermedios y catalizadores del proceso

y evitar su emisin a la atmsfera.

Lnea de purificacin de producto

Las corrientes de salida de lquido de los reactores R-201 y R-202, se unen en una sola

corriente de producto. Esta corriente se expande, mediante un conjunto de vlvulas

reduciendo su presin de 29 a 2,2 bar; en estas condiciones un 26% del caudal msico

forma una fase vapor rica en los componentes ms voltiles de la mezcla (acetato de

metilo, cido actico, yoduro de metilo y agua).

A esta mezcla bifsica, se le aade la mezcla gas-lquido procedente del separador S-

201, que corresponde al condensado recogido al enfriar la salida de gases de los

reactores. Las dos fases de la corriente resultante, se separan en el separador S-202,

diseado especficamente para que no exista arrastre de lquido por el vapor, evitando

prdidas irrecuperables de catalizador. La fase lquida se bombea de nuevo al reactor a

125C y 29 bar.

La fase gas que sale del separador S-202, es la lnea de la que se extrae el producto final,

y se introduce a 124C y 1 bar en la columna de destilacin COL-301. La corriente de

colas de esta columna, es el producto final cido actico glacial, con una composicin del

99,8% msico y cuyas mayores impurezas son agua (0,2% msico) y cido propinico

(260 ppm); a partir de ella se prepara por dilucin el otro producto, cido actico al 70%.

La corriente de cabezas se extrae de la columna en fase gaseosa y se trata en la lnea de

purificacin de gases.

Procesos de purificacin de gases

Los procesos de purificacin de gases se dividen en tres partes:

- Recuperacin de vapores de las salidas de gases de los reactores R-201 y

R-202.

- Recuperacin de vapores de la corriente de cabezas de la columna COL-

301.

- Recuperacin de trazas en la corriente de gas de salida del proceso.

Las corrientes de salida de gases de los reactores contienen un 42% en volumen de

vapores de cido actico, acetato de metilo, agua y, en menor medida, yoduro de metilo.

Las dos corrientes, se unen en una que se enfra hasta 25C en el intercambiador Co-201,

condensando los vapores arrastrados. Gas y condensado, se separan en el recipiente S-

201; el condensado se expande integrndose en la corriente principal de producto

mientras el gas se encamina hacia el ventilador C-501.

La corriente de cabezas de la columna de destilacin COL-301, se obtiene como gas a

84C y 1 bar. Esta corriente procede de la lnea principal de la seccin de purificacin y

est compuesta por los componentes ligeros del medio separados del cido actico

purificado: acetato de metilo, agua, yoduro de metilo y una parte de cido actico, junto

con un 4% de incondensables. Tras la columna de destilacin su temperatura se reduce

hasta 25C en el condensador Co-302; el condensado producido se separa en el

separador S-301 y se recircula al tanque T-201, donde se une a la corriente de metanol

de alimento a los reactores. Los incondensables junto con una pequea fraccin de

vapores no condensados se dirigen hacia el ventilador C-501.

La corriente de gases provenientes de los separadores S-201 y S-301, contiene an un

20% volumtrico de vapor de acetato de metilo, as como cantidades menores de yoduro

de metilo. Para evitar la emisin de estos compuestos txicos y el coste econmico de su

reposicin, se absorben de forma prcticamente completa en el metanol de entrada en la

columna C-501. Para favorecer el proceso el gas se comprime a 1,5 bar en el compresor

C-501 y se enfra a 15C en el intercambiador IC-501. Los gases de salida, formados por

un 80% de CO junto con CO2, metano y una fraccin de metanol arrastrado en la

columna, se queman en la caldera y se emiten a la atmsfera en forma de CO2.

II. CLCULO DEL POTENCIAL ECONMICO

2.1. Clculo del costo capital

EQUIPO Costo($)

B-421 378

B-401 384

B-3O1 689

C-5O1 2376

Co-201 199.68

Co-301 7002.48

Co-302 8099.96

KR-301 12483.08

IC-301 440.83

S- 202 3542

S- 201 16.38

S- 301 1085.86

COL- 301 1102

M-301 1373

Total($) 39172.27

Tabla 3.1.Costo Capital de los Equipos

2.2. Clculo del costo de operacin

Equipo Nmero

Operadores

por turno y

Operadores

por turno

equipo

Bomba 3 0 0

Columna 1 0 0

Compresor 1 0.1 0.1

Separador 3 0.1 0.3

Condensador 3 0.2 0.6

Intercambiador 1 0.05 0.05

Reboiler 1 0.3 0.3

Mezclador 1 0.2 0.2

TOTAL 1.55

Tabla 3.2.Clculo del nmero de operadores por turno

Operadores por da 1.55

Operadores por turno 4.65

Subtotal 5

Tabla 3.3. Total operadores.

Nmero de operadores 5

Remuneracin

mensual($) 500

Remuneraciones por ao 14

Total($/ao) 35000

Nivel 3. Integracin energtica

1. Para este anlisis vamos a enfocarnos en los intercambiadores antes y despus de los

reactores. Para esto haremos algunas suposiciones:

Asumiremos que las capacidades calorficas con constantes.

Asumiremos una temperatura de cambio de fase aproximada, igual al promedio

de las temperaturas de entrada y salida

Veamos

Corrientes calientes

Tent(C) Tsal(C) F(kg/s) Cp(J/(Kg-C) FCp(MW/-C) H(cambio de fase)( MW)) T cambio de fase

Aprox.(C)

Q(MW)

Corriente 1 metanol (IC-101) 25 5 4974.45 3585 17.8 -------------------------- ------------------------ 342.9

Corriente 2 vapores orgnicos (CO-501) 61.1 15 758.52 905 0.686 101.8 38.1 133.4

Corriente 3 vapores orgnicos (CO-201) 185.2 25 104.81 1606.35 0.168 73.47 105.1 100.4

Corrientes fras

Tent(C) Tsal(C) F(kg/s) Cp(J/(Kg-C) FCp(MW/C) H(cambio de fase)( MW) T(cambio de fase)

Aprox .(C)

Q(MW)

Corriente 2 CO(ev-201) -158 20 5590.91 1645.5 9.20 1205.2 -69 2842.8

Nivel 4: Sistema de Diseo de Servicios y Tratamientos de

Residuos

I. Requerimiento de Servicios

- ENERGIA ELECTRICA: Conexin desde la lnea de 20 kV a pie de parcela, se prev una

estacin transformadora (espacio ya delimitado en el plano).

- GAS NATURAL: Conexin a pie de parcela a media presin (1,5 kg/cm2).

- ALCANTARILLADO: Red unitaria en el centro de la calle a una profundidad de 3,5 m

(dimetro del colector de 800 mm).

- AGUA DE INCENDIOS: La mxima presin es de 4 kg/cm

2

, disear una estacin de

bombeo y reserva de agua.

- AGUA DE RED: Acometida a pie de parcela a 4 kg/cm

2

con un dimetro de 200 mm.

- TERRENO: Resistencia del terreno de 2 kg/cm2 a 1,5 m de profundidad sobre

gravas.

1.1. Agua

A continuacin se especifica las caractersticas y uso del agua en la planta como servicio.

Los usos del agua en la planta de produccin de cido actico son:

- Agua potable para uso personal

- Lucha contra incendios

- Agua descalcificada

1.1.1. Agua potable para uso del personal

El agua potable se suministrar en aquellas zonas de la planta donde el personal haga un

uso directo de esta agua. Se debe garantizar la presencia de agua potable en:

- Oficinas

- Laboratorios

- Vestuarios

- Lavaderos

1.1.2. Agua para la lucha contra incendios

En cualquier instalacin qumica, tiene que haber un sistema de lucha contra incendios.

Este sistema est equipado con una balsa de almacenaje de agua para incendios, una red

de distribucin, una estacin de bombeo y un tanque de recogida de agua residual para la

lucha contra incendios. La mxima presin es de 4 kg/cm

2

.

Al tratarse de un establecimiento industrial con un nivel de riesgo intrnseco alto, el

sistema de bombeo constar de dos bombas: una bomba elctrica y una bomba disel .

De ese modo, evitamos que un corte de electricidad debido al propio incendio deje

inutilizables los equipos contra incendios.

1.1.3. Agua de refrigeracin

Para poner en funcionamiento los fluidos de servicio se necesitan: 3 Chillers, 1 torre de

refrigeracin, 1 caldera y 1 columna de intercambio inico para descalcificar el agua de

red.

Para enfriar o calentar los fluidos de proceso disponemos de mltiples circuitos cerrados a

diferentes temperaturas y con diferentes fluidos trmicos. Los circuitos de refrigeracin

cerrados constan de dos lneas formando un anillo, por donde circula el mismo fluido de

servicio pero a diferentes temperaturas. Ambas estn conectadas a travs de un equipo,

chiller, que enfra el fluido de servicio. El fluido trmico entra en el chiller, donde se enfra

hasta la temperatura de trabajo, a continuacin se introduce en la lnea, desde donde

entra a los intercambiadores. A la salida de los intercambiadores entra en la lnea de

recogida y va a parar a un tanque pulmn. Finalmente entra al chiller de nuevo.

Los diferentes fluidos trmicos refrigerantes son: agua descalcificada y agua descalcificada

con un 10% en peso de etilenglicol. El fluido trmico calefactor es el vapor de agua. Los

fluidos trmicos forman parte de los servicios. Los circuitos de refrigeracin y calefaccin

son cerrados y por lo tanto no hay una entrada, ni salida continuas, y se rentabiliza ms

rpido la inversin.

Por ejemplo, el ciclo esquematizado para el circuito de agua glicolada, sera:

En este esquema, aparece un tanque de homogeneizacin desde donde se succiona el

agua (con un caudal constante) para entrar en el chiller. ste la enfra hasta 0C.

La lnea de salida del chiller (tem CH-601), est aislada porque contiene agua a 0C. Esta

lnea circula por la planta y a travs de picages, se introduce en los diferentes equipos que

lo necesiten.

En este caso, el agua entra en el IC-101, luego en Co-501 y finalmente entra en los tanques

de almacenamiento de HAc. El agua restante, ms el agua de salida de los equipos,

retorna hacia el tanque inicial. Este sera el ciclo completo del agua glicolada.

En el caso de los tanques de actico, la refrigeracin es necesaria para evitar que aumente

la temperatura interior del tanque por encima de 39C, porque esta es la temperatura de

inflamacin. Durante el invierno, se calientan porque tampoco es conveniente que la

temperatura baje de 17C, ya que el producto solidifica.

Los circuitos de agua descalcificada, que contienen un chiller, son 2. El primero, por donde

circula el agua desde 20 hasta 25C. El segundo, por donde circula el agua desde 30 hasta

35C. Esta distincin se debe a que la potencia utilizada, por el equipo de refrigeracin, es

menor para enfriar hasta 30C, que hasta 20C (aunque el salto trmico sea el mismo) lo

que supone un ahorro energtico, que a la larga amortizar la inversin inicial de este otro

circuito.

El ciclo esquematizado para el circuito de agua descalcificada desde 20C hasta 25C es:

En esta ocasin la lnea de agua fra, de salida del CH-602 a 20C, pasa cerca de dos

intercambiadores. El primero es el Co-201 y el segundo es el Co-302. Finalmente vuelve

hacia el tanque pulmn, T-602.

El ciclo esquematizado para el circuito de agua descalcificada desde 30C hasta 35C

Este chiller, tem CH-603, funciona enfriando agua hasta 30C que enva hacia el

intercambiador de doble tubo, IC-301.

Por ltimo, nuestra planta tambin dispone de un circuito de agua de refrigeracin

enfriada con aire, es decir con una torre.

El ciclo esquematizado para el circuito de agua de refrigeracin de torres es:

1.2. Vapor de agua

A parte de los circuitos de agua fra, tenemos un circuito de calor, por donde circula vapor

como calefactor. Este vapor se produce en la caldera, CA-601, mediante la combustin de

metano y los gases de salida del proceso, antes de liberarlos a la atmsfera. Al introducir

el gas de salida de la torre de absorcin en la cmara de combustin de la caldera se evita

que se desprenda monxido de carbono a la atmsfera. El vapor de servicio sigue el

recorrido:

En este circuito, se observa los equipos que requieren el uso de vapor como calefactor.

Los reactores no necesitan el aporte de vapor continuo, ya que la reaccin es exotrmica y

como se observa en el circuito de agua de torres, los reactores tambin se refrigeran. Tan

solo se introduce vapor por la camisa del reactor para calentarlo una vez al ao, durante el

arranque de este.

Para los tanques de actico tampoco se requiere un aporte de vapor continuo, ya que tan

solo est pensado para calentar el producto durante la temporada invernal, porque este

solidifica a partir de 16C.

1.3. Energa Elctrica

Las lneas elctricas sern trifsicas (3 fases, el neutro y la toma de tierra). El cableado de

cobre estar recubierto de material aislante y se proteger especialmente en zonas que

presenten una mayor peligrosidad. Una vez que la energa haya sido transformada a baja

tensin, se dispondr de cajas generales de proteccin, una en cada lnea de distribucin

en los distintos edificios, para la proteccin de cada lnea repartidora mediante fusibles en

su interior.

Se ha de prever la instalacin de grupos electrgenos que aseguren el sostenimiento de

los equipos informticos, el control de la planta y el funcionamiento elctrico de los

equipos y servicios ms importantes de la planta en caso de corte en el subministro

elctrico.

1.3.1. Requerimiento de energa por zonas

Sabiendo que 50-100 m

2

/W , calculamos aproximadamente, la energa requerida para

diferentes sectores:

La potencia total requerida en la planta ser de 4600 KW. Para realizar el clculo de

potencia para el diseo, de la estacin y transformadora, se aplicar un factor de

crecimiento de un 50% ms quedando la potencia total de diseo de la misma de

7000KW/h.

1.4. Red de Nitrgeno

Para poder cubrir las diferentes necesidades de nitrgeno que tendr la planta, se ha

decidido disponer de tanques de nitrgeno en la planta.

Para calcular la cantidad de nitrgeno que nos har falta, lo hacemos considerando los

tanques de almacenamiento de reactivos y del producto acabado, adems de las

columnas, reactores y tuberas de que dispone el proceso, considerando que en ningn

momento los tanques de almacenamiento, columnas y reactores podrn estar ms vacos

que un 70% del volumen total de cada equipo, ya que el llenado de dichos tanques se

realizar de forma regular.

A continuacin, mostramos, el volumen requerido para cada reactivo y producto:

La suma de todas las necesidades ser de 28 m3 de nitrgeno lquido.

No hemos tenido en cuenta el reactor, ni las columnas ni las tuberas, debido a que el

volumen es muy pequeo, y por tanto sobredimensionando un poco el volumen obtenido,

pondremos 30 m

3

de nitrgeno lquido.

1.5. Aire comprimido

La planta de aire comprimido tiene la funcin de proporcionar aire a distintos puntos de la

planta:

- Se utiliza con la finalidad de controlar el proceso accionando vlvulas neumticas.

- Se suministrar aire a una presin de 6 bar.

- Para el funcionamiento de sistema de control de la planta y para las vlvulas de proceso,

neumticas, es necesario aire comprimido, por lo que se instalara un compresor en el rea

de servicios.

1.6. Gas natural

El gas natural es una mezcla de gases que se encuentra frecuentemente en yacimientos

fsiles, slo o acompaando al petrleo o a los depsitos de carbn.

Aunque su composicin vara en funcin del yacimiento del que se extrae, est compuesto

principalmente por metano en cantidades que comnmente pueden superar el 90 o 95%,

y suele contener otros gases como nitrgeno, etano, CO2, H2S, butano, propano,

mercaptanos y trazas de hidrocarburos ms pesados.

El gas natural requerido en nuestra planta se utiliza ntegramente para las calderas de

vapor.

1.6.1. Consumo de gas natural en la caldera de vapor

Donde :

Si hacemos la suposicin que el gas natural es 100 % metano entonces la reaccin de

combustin es:

Caudal de aire necesario:

Considerando un 10% de exceso de aire para una correcta combustin necesitamos 2483

m

3

de aire.

II. TRATAMIENTO DE LOS DESECHOS

Los residuos industriales son los que se generan en los procesos de produccin de la

planta y que no tienen valor como mercanca. Aunque muchos de ellos pueden ser

reutilizables, debido al alto coste que esto conlleva no se suele hacer.

a) Problemtica de los residuos

El imparable aumento de la generacin de residuos y los sistemas tradicionales de

acumulacin y eliminacin (vertederos, incineracin, etc.) tienen consecuencias

catastrficas para el medio ambiente. Cada vez hay ms vertederos, los cuales adems de

estar abarrotados, producen gases txicos que se introducen en el suelo pudiendo llegar

incluso a contaminar las aguas subterrneas (lixiviacin).

Tambin se liberan al aire importantes cantidades de gases como metano o dixido de

carbono (responsables del efecto invernadero) o gases txicos como el benceno.

Por su parte, en la incineracin de los slidos se desprenden toxinas y metales pesados

que son emitidos a la atmsfera. Aunque se pueden instalar filtros para evitar estas

emisiones, una vez se haya acabado su vida til, stos irn a parar a un vertedero y

seguirn contaminando.

b) Gestin de los residuos

La estrategia actual para reducir el impacto ambiental derivado de la actividad industrial

se basa en un enfoque preventivo, que pone nfasis en el uso ms eficiente de los

recursos materiales y as incrementar simultneamente la productividad y la

competitividad. Esto implica introducir medidas tecnolgicas y de gestin orientadas a:

Reducir los consumos de materiales y energa

Prevenir la generacin de residuos en la fuente misma

Reducir los riesgos operacionales y otros posibles aspectos ambientales adversos a

travs de todo el proceso de produccin.

En relacin a los residuos, se pueden adoptar ciertas medidas para reducirlos, lo cual trae

beneficios econmicos y ventajas competitivas frente a otras empresas que no han

incorporado procesos de produccin ms limpios.

Las medidas a tomar son:

Reducir las prdidas innecesarias de materiales.

Reducir los requerimientos energticos.

Seleccionar los materiales de menor impacto ambiental.

Reducir el consumo de agua.

Implementar sistemas de tratamiento de residuos y de gestin ambiental, entre

otros.

2.1. RESIDUOS GENERADOS EN LA PLANTA DE CIDO ACTICO

Tal y como se ha explicado anteriormente, los residuos industriales se originan porque el

proceso de fabricacin no posee un rendimiento del 100 % con respecto a las materias

primas y energa que utilizan. Esta es la causa de que se generen deshechos de los que hay

que desprenderse. Dependiendo del tipo de residuo se le da un tratamiento u otro.

A continuacin enumeramos los diferentes residuos que se generan en nuestra planta y la

gestin que se llevar a cabo.

1. Residuos slidos

Residuos slidos asimilables a urbanos no recuperables

Se corresponden especialmente a restos de materia orgnica. Son generados por

los propios trabajadores en ciertas zonas de trabajo especialmente en la cantina y

la cocina. Se recogern en contenedores habilitados para tal efecto.

Residuos slidos asimilables a urbanos y recuperables

Son residuos slidos asimilables a urbanos y reciclables. Comprenden papel,

cartn, y envases de vidrio. Se har una recogida selectiva de cada uno de ellos

para facilitar su reciclaje. Se dispondr de contenedores especficos para papel y

cartn y otro para el vidrio.

Los residuos de papel se generarn en las oficinas y all se habilitar un contenedor

para su recogida.

El cartn proviene especialmente de cajas. Se dispondr de contenedores

adecuados que se distribuirn por toda la planta y en especial en el almacn.

El vidrio proviene en su mayora de envases de bebidas. En la cantina se habilitar

un contenedor especfico para su deposicin.

Todos estos materiales sern gestionados por una empresa especializada que

adems nos suministrar los contenedores adecuados

2. Efluentes lquidos

Debido a la ausencia de efluentes lquidos continuos no ha sido necesario dotar a

la planta con una depuradora. Los nicos efluentes lquidos que se generan, lo

hacen de forma espordica en ciertos equipos o zonas de la planta. Son los

siguientes

Aceite trmico y lubricantes de maquinaria.

El aceite trmico utilizado en la planta circula por circuito cerrado, con lo cual se

requiere un buen mantenimiento de equipos y tuberas. Con esta condicin

podemos considerar que no habr prdidas de aceite por la planta.

Cuando el aceite trmico pierda sus propiedades, se cambiar durante el periodo

de parada de planta.

Otro caso es el de los aceites sintticos que lubrican algunos equipos como

bombas o agitadores. Requieren un cambio de aceite cada determinado tiempo.

En este caso el aceite utilizado se almacenar en bidones metlicos.

Agua con glicol

Este refrigerante circula en circuito cerrado. Consiguiendo un buen mantenimiento

no habr prdidas significativas. nicamente ser necesario un gestor externo

cuando se crea necesaria su sustitucin.

Parada de emergencia de la planta y limpieza previa a la puesta en marcha.

En el caso de parada de emergencia es necesario evacuar todo el lquido que

circule por la planta. Este liquido se enviara mediante tuberas a un deposito

cbico, para luego ser tratada por un gestor externo. Lo mismo sucede en la

primera limpieza de la planta, se hace circular agua para retirar los residuos

metlicos de la soldadura, esta agua debe almacenarse en una balsa de residuos .

Residuos de laboratorio

Cualquier residuo generado en el laboratorio se abocar en bidones de plstico.

Se proveer el laboratorio con bidones de 10 litros de capacidad. Cada residuo,

dependiendo de su naturaleza se depositar en el bidn correspondiente. Una vez

llenos los bidones, una empresa externa se encargar de su gestin.

Otros

En el caso de que hubiera alguna fuga en alguna tubera de la planta o si se diera el

caso de que agua de lluvia arrastre contaminante del suelo de la planta, este

lquido se recogera en la red de recogida de aguas residuales que se extiende por

toda la planta y se llevara hasta la balsa de residuos.

3. Efluentes gaseosos:

Nitrgeno de inertizacin

Este nitrgeno es el que se antes de poner en funcionamiento la planta. Su

funcin es inertizar todos los componentes de la planta.

No hay lmite de emisin de nitrgeno. Adems las condiciones en las que se

expulsa a la atmsfera estn dentro de los reglamentarios (temperatura, etc.).

As pues lo expulsamos a la atmsfera sin tratamiento previo porque cumple las

condiciones adecuadas.

Venteos de los tanques de CO

Todos los depsitos de almacenamiento de monxido de carbono disponen de un

sistema de venteo para evacuar cualquier incremento de presin dentro de los

tanques. Este venteo conduce hacia la incineradora, ya que en el caso de que

hubiera una sobrepresin en el tanque, el CO no se podra expulsar a la atmsfera

sin ser tratado previamente.

Venteos de otros tanques de almacenamiento

En este apartado se incluyen todos los tanques de metanol y de los productos,

tanto actico glacial como al 70%. En este caso, el venteo estar abierto a la

atmsfera, ya que para estos gases no hay ninguna normativa que impida su

emisin a la atmsfera.

Caudal 9C

Este caudal es la unin de las 2 corrientes gaseosas provenientes de los reactores.

Est compuesto por CO, CO

2

, CH

4

y vapor de agua. De los cuales el CO y el metano deben

limitarse en su emisin.

Hay varios mtodos posibles, incineracin cataltica, incineracin trmica, adsorcin, etc.

La eleccin de cualquiera de ellos depende de la concentracin de los compuestos

orgnicos en el gas de arrastre y en nuestro caso, la mas adecuada es la incineracin

trmica. La incineracin trmica conviertes dichos gases en CO

2

y vapor de agua. Los gases

contraminados una vez captados se precalientan por contacto indirecto, y posteriormente

entran a la cmara de combustin.

Composicin del caudal 9C

Compuesto Composicin (%)

Monxido de carbono 52.2

Dixido de carbono 37.9

Metano 8.3

Hidrogeno 1.7

total 100

Este mtodo permite una gran reduccin de los compuestos orgnicos voltiles presentes,

sino que adems de los otros mtodos tiene un coste de mantenimiento nulo

Compuesto Composicin (%)

Monxido de carbono 0

Dixido de carbono 13.6

agua 4.2

metano 0

hidrogeno 0

oxigeno 13.5

metano 68.7

total 100

También podría gustarte

- QuitinaDocumento19 páginasQuitinaAlex Victor RosalesAún no hay calificaciones

- SubsidiosDocumento3 páginasSubsidiosAlex Victor RosalesAún no hay calificaciones

- Comercio ElectronicoDocumento49 páginasComercio ElectronicoAlex Victor RosalesAún no hay calificaciones

- Bombas TeoriaDocumento11 páginasBombas TeoriaAlex Victor RosalesAún no hay calificaciones

- Mineria de Madre de DiosDocumento12 páginasMineria de Madre de DiosAlex Victor RosalesAún no hay calificaciones

- Definir El Problema A InvestigarDocumento4 páginasDefinir El Problema A InvestigarAlex Victor RosalesAún no hay calificaciones

- INFORME MINAM Mineriamadrededios Mayo 2011Documento54 páginasINFORME MINAM Mineriamadrededios Mayo 2011Alejandro_333100% (1)

- QuitinaDocumento19 páginasQuitinaAlex Victor RosalesAún no hay calificaciones

- Estudio Tecnico Del Proyecto y Flujo de CajaDocumento7 páginasEstudio Tecnico Del Proyecto y Flujo de CajaAlex Victor RosalesAún no hay calificaciones

- CAPM versionIIDocumento20 páginasCAPM versionIIAlex Victor RosalesAún no hay calificaciones

- La Demanda de DineroDocumento40 páginasLa Demanda de DineroAlex Victor RosalesAún no hay calificaciones

- Acceso A Mercados Internacionales I SemanaDocumento22 páginasAcceso A Mercados Internacionales I SemanaAlex Victor RosalesAún no hay calificaciones

- Estudio Tecnico Del Proyecto y Flujo de CajaDocumento6 páginasEstudio Tecnico Del Proyecto y Flujo de CajaAlex Victor RosalesAún no hay calificaciones

- Introduccon Al Calculo Del Costo de Capital en Empresas ReguladasDocumento40 páginasIntroduccon Al Calculo Del Costo de Capital en Empresas ReguladasSteven WonderAún no hay calificaciones

- Desarrollo Economico LocalDocumento30 páginasDesarrollo Economico LocalAlex Victor RosalesAún no hay calificaciones

- Evaluacic3b3n Del Proceso de Produccic3b3n de Etanol Carburante A Partir de Cac3b1a Azucarera Remolacha Azucarera y Mac3adzDocumento26 páginasEvaluacic3b3n Del Proceso de Produccic3b3n de Etanol Carburante A Partir de Cac3b1a Azucarera Remolacha Azucarera y Mac3adzAlex Victor RosalesAún no hay calificaciones

- Reporte Social Anual1Documento27 páginasReporte Social Anual1Alex Victor RosalesAún no hay calificaciones

- Inversiones y Financiamiento 4ta SesiònDocumento16 páginasInversiones y Financiamiento 4ta SesiònAlex Victor RosalesAún no hay calificaciones

- A 34Documento14 páginasA 34Alex Victor RosalesAún no hay calificaciones

- Demostración de La Ecuación de Bernoulli ModificadaDocumento6 páginasDemostración de La Ecuación de Bernoulli ModificadaAlex Victor Rosales0% (1)

- Labo Iq PerdidasDocumento50 páginasLabo Iq PerdidasAlex Victor RosalesAún no hay calificaciones

- PYMESDocumento15 páginasPYMESAlex Victor RosalesAún no hay calificaciones

- Matriz de ConsistenciaDocumento8 páginasMatriz de ConsistenciaAlex Victor RosalesAún no hay calificaciones

- Tamañolocaliz Ingenieria Unac 2014-1Documento44 páginasTamañolocaliz Ingenieria Unac 2014-1Elvis A. Rosales ZapailleAún no hay calificaciones

- El Uso Del CPPC o WaccDocumento8 páginasEl Uso Del CPPC o WaccAlex Victor RosalesAún no hay calificaciones

- Caso 6 El Final de La Sustitución de Las Importaciones en ChileDocumento1 páginaCaso 6 El Final de La Sustitución de Las Importaciones en ChileAlex Victor RosalesAún no hay calificaciones

- Educación para El Desarrollo SostenibleDocumento7 páginasEducación para El Desarrollo SostenibleAlex Victor RosalesAún no hay calificaciones

- La Etapa de Flotación y Su EquipoDocumento2 páginasLa Etapa de Flotación y Su Equiporoy iñigoAún no hay calificaciones

- Carpintería de Aluminio Y PVC, Instalacion de Ventanas en VitoriaDocumento1 páginaCarpintería de Aluminio Y PVC, Instalacion de Ventanas en Vitoriaemptyending867Aún no hay calificaciones

- Impri MirDocumento20 páginasImpri MirCarlos FernandezAún no hay calificaciones

- Manteniemiento Equipo de Soldadura PDFDocumento42 páginasManteniemiento Equipo de Soldadura PDFErnesto zuñigaAún no hay calificaciones

- Proceso de RecalentamientoDocumento1 páginaProceso de RecalentamientoalfredoAún no hay calificaciones

- ASTM D 854-02 Aashto T 100: Determinación de La Gravedad Específica de Partículas SólidasDocumento25 páginasASTM D 854-02 Aashto T 100: Determinación de La Gravedad Específica de Partículas SólidasMaria AngelicaAún no hay calificaciones

- SAGD Exposicionb1Documento29 páginasSAGD Exposicionb1Jennifer Tatiana MejíaAún no hay calificaciones

- Presupuesto Adicional 01Documento57 páginasPresupuesto Adicional 01Saida Roxana Enriquez EusebioAún no hay calificaciones

- Control electromagnético cambio relaciones automáticoDocumento30 páginasControl electromagnético cambio relaciones automáticoMarlene Sanmartin Maza78% (9)

- Informe 2Documento7 páginasInforme 2Luis Yoani Berrio CardonaAún no hay calificaciones

- Guía CAM Del WINCAM Torno UTPDocumento8 páginasGuía CAM Del WINCAM Torno UTPFrank Marcos Andres100% (1)

- Catalogo. Af PDFDocumento5 páginasCatalogo. Af PDFCaroline Torrez PeñaAún no hay calificaciones

- Temas de AlbañileriaDocumento24 páginasTemas de AlbañileriaSergio Rey Ricopa PereyraAún no hay calificaciones

- El Uso de La Arcilla en Aplicaciones IndustrialesDocumento48 páginasEl Uso de La Arcilla en Aplicaciones IndustrialesAndre Lecaros LecaritossAún no hay calificaciones

- Flexible 2Documento55 páginasFlexible 2Felicitas OriPerú PilarAún no hay calificaciones

- MD Pozo TubularDocumento119 páginasMD Pozo TubularErick J. Morales BautistaAún no hay calificaciones

- Visco BallDocumento11 páginasVisco BallGabriela AVAún no hay calificaciones

- VaporizaciónDocumento3 páginasVaporizaciónAndrew GrayAún no hay calificaciones

- Guía de uso de acondicionadores de aire HYT4 de 2500 a 5000 WattsDocumento30 páginasGuía de uso de acondicionadores de aire HYT4 de 2500 a 5000 WattsPlutarco cruzate100% (1)

- Manual Albañilería MOP 1983Documento149 páginasManual Albañilería MOP 1983Sebastián Diaz100% (1)

- Zarpan FaDocumento147 páginasZarpan FaMAYHORI YARIHUAMANAún no hay calificaciones

- Clase 3c-2105II Fisuras PDFDocumento13 páginasClase 3c-2105II Fisuras PDFWilfredo Condori MamanyAún no hay calificaciones

- Informacion - Constructivo EscalerasDocumento37 páginasInformacion - Constructivo EscalerasEdy PLAún no hay calificaciones

- Sistemas económicos primitivos en AméricaDocumento55 páginasSistemas económicos primitivos en AméricaGisselita Cedeño LoorAún no hay calificaciones

- Practica 1 Dureza de MaterialesDocumento9 páginasPractica 1 Dureza de MaterialesJuan Andrés CMAún no hay calificaciones

- Metalurgia de PolvosDocumento55 páginasMetalurgia de PolvosValeria S HernándezAún no hay calificaciones

- Presentación Ajustes y ToleranciasDocumento30 páginasPresentación Ajustes y ToleranciasAnonymous s8uUw1Aún no hay calificaciones

- Proyecto Taladro CaseroDocumento6 páginasProyecto Taladro CaseroBreiky MiauAún no hay calificaciones

- Garantía limitada estufa kerosene 12 mesesDocumento13 páginasGarantía limitada estufa kerosene 12 mesesjavier_norambuena_8Aún no hay calificaciones

- Matriz de Leopold RefineriaDocumento34 páginasMatriz de Leopold RefineriaJuan FernandoAún no hay calificaciones