Documentos de Académico

Documentos de Profesional

Documentos de Cultura

MANTENIMIENTO

Cargado por

spawolDerechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

MANTENIMIENTO

Cargado por

spawolCopyright:

Formatos disponibles

Mantenimiento Industrial

Mantenimiento Industrial

Tecnologa de Mquinas 4 Ingeniera Industrial

M Beln Muoz Abella Legans, 2003

rea de Ingeniera Mecnica

Mantenimiento Industrial

MANTENIMIENTO INDUSTRIAL

Introduccin e historia Concepto y objetivos Tipos Definiciones Planificacin Tcnicas

rea de Ingeniera Mecnica

Mantenimiento Industrial

INTRODUCCIN

Sistema productivo de un bien o servicio

Fase 1

Fase 2

Fase 3

Fase de operacin

Fallos, interrupcin temporal o definitiva del sistema

El slo paso del tiempo provoca en algunos bienes disminuciones evidentes de sus cualidades

rea de Ingeniera Mecnica

Mantenimiento Industrial

HISTORIA

ia or t is h re P

Afilar herramientas y armas Coser y remendar las pieles,... Mantenimiento de urgencia (correctivo) Muchos y graves accidentes Concepto de mantenimiento preventivo (evitar interrupciones en el proceso productivo) Mantenimiento predictivo Mantenimiento Total Calidad Seguridad e Higiene

n i l uc a ol tri v s Re ndu I 1 25 9

s o A

60

Actualmente Medio Ambiente

rea de Ingeniera Mecnica

Mantenimiento Industrial

CONCEPTO DE MANTENIMIENTO

Control constante de las instalaciones y/o componentes, as como del conjunto de trabajos de reparacin y revisin necesarios para garantizar el funcionamiento regular y el buen estado de conservacin de un sistema

OBJETIVOS

Evitar, reducir y, en su caso, reparar los fallos Disminuir la gravedad de los fallos que no se puedan evitar Evitar detenciones intiles o paros de mquina Evitar accidentes Conservar los bienes productivos en condiciones seguras de operacin Reducir costes Prolongar la vida til de los bienes

rea de Ingeniera Mecnica

Mantenimiento Industrial

TIPOS DE MANTENIMIENTO

Mantenimiento correctivo Mantenimiento preventivo Mantenimiento predictivo Mantenimiento productivo total

Total Productive Maintenance (TPM)

rea de Ingeniera Mecnica

Mantenimiento Industrial

MANTENIMIENTO CORRECTIVO

Conjunto de actividades de reparacin y sustitucin de elementos deteriorados, que se realiza cuando aparece el fallo APLICABLE A SISTEMAS:

Complejos (ej: electrnicos) En los que es imposible predecir los fallos Admiten ser interrumpidos en cualquier momento y con cualquier duracin

INCONVENIENTES:

El fallo puede aparecer en el momento ms inoportuno

Fallos no detectados a tiempo pueden causar daos irreparables en otros elementos Gran capital en piezas de repuesto

rea de Ingeniera Mecnica

Mantenimiento Industrial

MANTENIMIENTO PREVENTIVO

Conjunto de actividades programadas de antemano encaminadas a reducir la frecuencia y el impacto de los fallos INCONVENIENTES:

Cambios innecesarios (del propio elemento o de otros) Problemas iniciales de operacin Coste de inventarios medio Mano de obra Caso de mantenimiento no efectuado

PLANIFICACIN

Definir los elementos objeto de mantenimiento Establecer su vida til Determinar los trabajos a realizar en cada caso Agrupar temporalmente los trabajos

rea de Ingeniera Mecnica

Mantenimiento Industrial

MANTENIMIENTO PREDICTIVO

Conjunto de actividades de seguimiento y diagnstico continuo que permiten una intervencin correctora inmediata como consecuencia de la deteccin de algn sntoma de fallo MONITORIZACIN DE DIFERENTES PARMETROS

(Presin, Temperatura, Vibraciones, Ruido, etc.)

VENTAJAS

Registro de la historia de los anlisis Programacin del mantenimiento en el momento ms adecuado

rea de Ingeniera Mecnica

Mantenimiento Industrial

10

MANTENIMIENTO PRODUCTIVO TOTAL TOTAL PRODUCTIVE MAINTENANCE (TPM)

MANTENIMIENTO: Mantener las instalaciones siempre en buen estado PRODUCTIVO: Enfocado al aumento de productividad

TOTAL: Implica a la totalidad del personal (no slo al servicio de mantenimiento)

El operario realiza pequeas tareas de mantenimiento de su puesto (reglaje, inspeccin, situacin pequeas cosas,...)

Las tareas de mantenimiento se realizan por todo el personal en pequeos grupos, con una direccin motivadora

rea de Ingeniera Mecnica

Mantenimiento Industrial

11

CONCEPTOS ASOCIADOS AL MANTENIMIENTO

Fiabilidad y tasa de fallos Mantenibilidad y tasa de reparacin Disponibilidad

rea de Ingeniera Mecnica

Mantenimiento Industrial

12

CONCEPTO DE FIABILIDAD

Probabilidad de que un bien funcione adecuadamente durante un periodo determinado bajo condiciones operativas especficas

Definiciones

T: Vida del componente (variable aleatoria) F(t): Funcin de distribucin acumulada

F(t) = P(T t)

f(t): Funcin de densidad de probabilidades

f(t) =

dF(t) dt

R(t): Funcin de fiabilidad o de supervivencia

R(t) = P(T > t) = 1 F(t)

rea de Ingeniera Mecnica

Mantenimiento Industrial

13

Tasa de fallos

P{t < T t + s} F(t + s) F(t) = P{t < T t + s T > t} = P{T > t} R(t)

(t) =

lim s 0

1 F(t + s) F(t) f(t) = s R(t) R(t)

FUNCIN TASA DE FALLOS FUNCIN DE RIESGO TASA INSTANTNEA DE FALLOS

Probabilidad de fallo del componente en un tiempo infinitamente pequeo cuando en el instante t anterior estaba operativo (Para valores suficientemente pequeos de t)

rea de Ingeniera Mecnica

Mantenimiento Industrial

14

Evolucin de la tasa de fallos. Curva de baera

ETAPAS EN LA VIDA DE UN EQUIPO

Juventud Mortalidad infantil

Madurez Periodo de vida til

Envejecimiento

Fallo al poco tiempo de la puesta en marcha Errores de diseo Defectos fabricacin y/o montaje Ajuste difcil

Fallos de carcter aleatorio

Deterioro

rea de Ingeniera Mecnica

Mantenimiento Industrial

15

Evolucin de la tasa de fallos. Curva de baera

Mortalidad infantil

Vida til Tasa de fallos constante

Envejecimiento

rea de Ingeniera Mecnica

Mantenimiento Industrial

16

Modelos matemticos de distribucin de probabilidad de fallos

TASA DE FALLOS CONSTANTE

(t) =

La probabilidad de que una unidad falle es independiente de cunto tiempo haya estado funcionando La unidad no presenta sntomas de envejecimiento

F(t) = 1 e

f(t) = e

R(t) = e t

LEY EXPONENCIAL

rea de Ingeniera Mecnica

Mantenimiento Industrial

17

Modelos matemticos de distribucin de probabilidad de fallos

TASA DE FALLOS CRECIENTES O DECRECIENTES

(t) = t 1 , siendo y > 0

Cuando > 1, (t) es creciente (t) es decreciente

Cuando 0 < < 1 ,

rea de Ingeniera Mecnica

Mantenimiento Industrial

18

Modelos matemticos de distribucin de probabilidad de fallos

TASA DE FALLOS CRECIENTES O DECRECIENTES

(t) = t 1 , siendo y > 0

R(t) = e t para toda t 0

F(t) = 1 e t para toda t 0

DENSIDADES DE LA DISTRIBUCIN DE WEIBULL

rea de Ingeniera Mecnica

Mantenimiento Industrial

19

FIABILIDAD DE SISTEMAS

R1(t) R2(t)

R3(t) R4(t)

R (t)

Rn(t)

rea de Ingeniera Mecnica

Mantenimiento Industrial

20

FIABILIDAD DE SISTEMAS. Sistemas en serie

Sistemas en los que el fallo del mismo equivale al de uno slo de sus componentes. El sistema funciona si todos los componentes funcionan correctamente

Para n componentes

R ( t ) = Ri ( t )

i =1

rea de Ingeniera Mecnica

Mantenimiento Industrial

21

FIABILIDAD DE SISTEMAS. Sistemas en paralelo

Sistemas en los que el sistema falla si todos los componentes fallan en su operacin

F(t) = F1(t) F2(t) Fn(t) R(t) = 1 - F(t)

Para n componentes

R(t) = 1

(1 Ri (t)

i =1

rea de Ingeniera Mecnica

Mantenimiento Industrial

22

Sistemas en paralelo. Redundancia

La REDUNDANCIA es una caracterstica inherente al modelo paralelo

Redundancia activa

Todos los elementos redundantes estn activos simultneamente

Redundancia secuencial (stand-by)

El elemento redundante funciona slo como consecuencia del elemento primario

R(t) = R1(t) + F(t1) R2(t-t1)

rea de Ingeniera Mecnica

Mantenimiento Industrial

23

OTRAS MEDIDAS DE LA FIABILIDAD Tiempo medio entre ciclos de mantenimiento o el tiempo medio entre dos fallos consecutivos (Mean Time Between Failures; MTBF)

T MTBF = n

T: Periodo de tiempo n: Nmero medio de averas N: Nmero de componentes

n=

i =0

ni N

Tiempo medio hasta la avera (Mean Time to Failure; MTTF)

MTTF =

t

i =1

t: Tiempo de funcionamiento hasta que se produce la

i

avera N: Nmero de elementos idnticos ensayados

rea de Ingeniera Mecnica

Mantenimiento Industrial

24

CONCEPTO DE MANTENIBILIDAD

Caracterstica inherente al elemento, asociada a su capacidad de ser recuperado para el servicio cuando se realiza la tarea de mantenimiento necesaria

Definiciones

T: Duracin de la intervencin M(t): Funcin de mantenibilidad

M(t) = P(T < t)

f(t): Funcin de densidad de probabilidades

g(t) =

dM(t) dt

(t): Funcin de tasa de reparacin

(t) =

g(t) 1 M(t)

rea de Ingeniera Mecnica

Mantenimiento Industrial

25

OTRAS MEDIDAS DE LA MANTENIBILIDAD Media de los tiempos tcnicos de reparacin (MTTR) T= f (factores personales, condicionales y ambientales)

Factores personales Factores condicionales Ambientales

Habilidad Motivacin Experiencia Capacidad fsica ...

Consecuencias del fallo sobre el propio elemento Geometra Condicin ...

Temperatura Humedad Ruido Iluminacin ...

rea de Ingeniera Mecnica

Mantenimiento Industrial

26

CONCEPTO DE DISPONIBILIDAD

Probabilidad de un sistema de estar en funcionamiento o listo para funcionar en el momento requerido El sistema no debe tener fallos En caso de haber sufrido fallos, han sido reparados en un tiempo menor que el permitido para su mantenimiento

MTBF = 1 / MTTR = 1 / A (Availability):

(Tiempo medio entre fallos) (Tiempo medio de reparacin) Disponibilidad del sistema

(t) = (t) =

rea de Ingeniera Mecnica

Mantenimiento Industrial

27

CONCEPTO DE DISPONIBILIDAD

MTBF = 1 / MTTR = 1 / A (Availability): (Tiempo medio entre fallos) (Tiempo medio de reparacin) Disponibilidad del sistema (t) = (t) =

Tiempo total en condiciones de servicio A= Tiempo total del intervalo estudiado

rea de Ingeniera Mecnica

Mantenimiento Industrial

28

CONCEPTO DE DISPONIBILIDAD

A=

Tiempo total en condiciones de servicio Tiempo total del intervalo estudiado

A=

K MTBF = = K ( MTBF + MTTR ) 1 + 1 +

K: Nmero de ciclos - reparacin

Si MTTR = 0

A = 100 %

rea de Ingeniera Mecnica

Mantenimiento Industrial

29

FIABILIDAD MANTENIBILIDAD - DISPONIBILIDAD

rea de Ingeniera Mecnica

Mantenimiento Industrial

30

PLANIFICACIN DEL MANTENIMIENTO INDUSTRIAL

Factores externos a largo plazo: Obsolescencia Ventas Coste del capital

Estrategia corporativa

Factores internos a corto plazo: Coste de mantenimiento Coste de operacin

Plan de mantenimiento (reparacin, modificacin,

sustitucin de piezas..)

rea de Ingeniera Mecnica

Mantenimiento Industrial

31

PLAN DE MANTENIMIENTO. LNEAS GENERALES

Programa de mantenimiento preventivo Lneas maestras del mantenimiento correctivo

rea de Ingeniera Mecnica

Mantenimiento Industrial

32

POLTICAS DE MANTENIMIENTO: PREVENTIVO Y CORRECTIVO

Combinacin de polticas de mantenimiento para cada equipo

PLAN DE MANTENIMIENTO

Poltica de reparacin o sustitucin a intervalo fijo antes del fallo Poltica de mantenimiento segn condicin Poltica de mantenimiento de oportunidad Poltica de operacin hasta fallo y mantenimiento correctivo Poltica de mantenimiento modificativo

rea de Ingeniera Mecnica

Mantenimiento Industrial

33

1.- Reparacin o sustitucin a intervalo fijo antes del fallo

Para modelos de fallo claramente dependientes del tiempo

Se espera a que se agote la vida del elemento Costes totales de sustitucin mucho menores que los de fallo y reparacin

ADECUADO PARA ELEMENTOS DE FCIL SUSTITUCIN

Cuanto ms complicado es un elemento hay menos probabilidad de que su patrn de fallo dependa del tiempo Los elementos complejos son caros de sustituir o reparar y tienen problemas despus de la manipulacin

rea de Ingeniera Mecnica

Mantenimiento Industrial

34

2.- Mantenimiento segn condicin

Para determinar cuando se debe realizar el mantenimiento correctivo

Se monitoriza algn parmetro caracterstico del funcionamiento del elemento

SU CONVENIENCIA Y PERIORICIDAD DEPENDEN DE LAS CARACTERSTICAS DE DETERIORO DEL EQUIPO Y DE LOS COSTES DE MONITORIZACIN

Equipos de fcil sustitucin: Se comprueban a intervalos cortos con poco coste

Equipos de difcil sustitucin: Se comparan los costes de monitorizacin con los de reparacin y prdidas por indisponibilidad

rea de Ingeniera Mecnica

Mantenimiento Industrial

35

3.- Mantenimiento de oportunidad

Acciones de mantenimiento realizadas cuando en otros elementos:

Se ha producido el fallo y hay que para para reparacin

Se han realizado reparaciones o sustituciones a intervalo fijo o segn el estado

CONVENIENTE PARA ELEMENTOS DE DIFCIL SUSTITUCIN O EN FUNCIONAMIENTO CONTINUO, CON ALTOS COSTES DE PARADA Y/O INDISPONIBILIDAD

rea de Ingeniera Mecnica

Mantenimiento Industrial

36

4.- Operacin hasta fallo y mantenimiento correctivo

Mantenimiento correctivo

Cuando un elemento falla Basado en la condicin

ELECCIN DEL MTODO MS ECONMICO PARA LA RECUPERACIN DEL EQUIPO

REPARACIN IN-SITU Indisponibilidad

SUSTITUCIN DEL ELEMENTO COMPLETO Indisponibilidad

Funcin de los costes de reparacin y sustitucin

rea de Ingeniera Mecnica

Mantenimiento Industrial

37

5.- Mantenimiento modificativo

INTENTA ELIMINAR LAS CAUSAS DEL FALLO

Ingeniera

Mantenimiento

rea de Ingeniera Mecnica

Mantenimiento Industrial

38

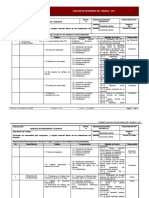

ETAPAS DEL PLAN DE MANTENIMIENTO (I) 1. 2. Clasificacin e identificacin de equipos Recogida de informacin

i. ii. iii. iv. v. vi. vii. Modelo de produccin (continuo, fluctuante, intermitente,...) Naturaleza del proceso Recomendaciones de los fabricantes Caractersticas de fallo Caractersticas de reparacin Factores econmicos Factores de seguridad y medio ambiente

rea de Ingeniera Mecnica

Mantenimiento Industrial

39

ETAPAS DEL PLAN DE MANTENIMIENTO (II) 3. Seleccin de la poltica individual

i. ii. iii. iv.

sustitucin, de bajo coste

Sustituciones a intervalo fijo:

Equipos de fcil Equipos de

difcil sustitucin, de elevado coste Conveniencia de modificar el diseo

Mantenimiento basado en condicin:

Equipos con alto coste de mantenimiento:

No es efectivo el mantenimiento preventivo ni el modificativo: El equipo operar hasta su fallo

4. 5.

Programa de mantenimiento preventivo total Lneas generales del programa de mantenimiento correctivo

rea de Ingeniera Mecnica

Mantenimiento Industrial

40

MANTENIMIENTO EN PLANTAS COMPLEJAS

rea de Ingeniera Mecnica

Mantenimiento Industrial

41

DIAGRAMAS DE TOMA DE DECISIONES (I)

rea de Ingeniera Mecnica

Mantenimiento Industrial

42

DIAGRAMAS DE TOMA DE DECISIONES (II)

rea de Ingeniera Mecnica

Mantenimiento Industrial

43

DIAGRAMAS DE TOMA DE DECISIONES (III)

rea de Ingeniera Mecnica

Mantenimiento Industrial

44

TCNICAS DE MANTENIMIENTO PREDICTIVO (Segn condicin o estado) Ventajas

Ms eficiente y flexible que cualquier otro tipo de mantenimiento Se puede programar la parada del equipo con antelacin al fallo Se reducen la cantidad de piezas sustituidas innecesariamente

Casos no convenientes

No todas las causas de fallo de la planta pueden ser detectadas con antelacin Monitorizacin demasiado costosa en mano de obra y equipos Costes de monitorizacin Reduccin esperada de costes de Costes de monitorizacin <<Reduccin esperada de costes de mantenimiento disponibilidad mantenimiento yydisponibilidad Necesario por seguridad medio ambiente Necesario por seguridad yymedio ambiente

rea de Ingeniera Mecnica

APLICACIN

Mantenimiento Industrial

45

TIPOS DE CONTROL

CONTROL SIN INTERRUPCIN DE LA OPERACIN DEL EQUIPO

CONTROL QUE REQUIERE LA PARADA DEL EQUIPO O CON CONDICIONES DE FUNCIONAMIENTO DIFERENTES A LAS NORMALES

rea de Ingeniera Mecnica

Mantenimiento Industrial

46

TCNICAS DE CONTROL EN MARCHA

1.

Inspeccin visual, acstica y tctil de los componentes accesibles

i. ii. iii. iv. v. vi. Holgura de componentes no rotativos Restos de material de desgaste o corrosin (uniones, remaches, juntas de friccin...) Desplazamiento relativo dos componentes (1m) Laca frgil sobre una junta , desplazamiento relativo entre las dos partes Partes internas inaccesibles mediante tcnicas pticas Movimiento de juntas con holgura, golpeteo

rea de Ingeniera Mecnica

Mantenimiento Industrial

47

TCNICAS DE CONTROL EN MARCHA 2. Control de temperatura

i. ii. Se monitorizan las variaciones de temperatura Termmetros, termopares, termistores, pinturas, infrarrojos, etc.

Temperatura del lubricante a la salida del cojinete Temperatura del agua de refrigeracin de una mquina ....

3.

Control de lubricante

i. ii. Filtros magnticos Anlisis del aceite y de los filtros

Desgaste de los engranajes e inicio de la fatiga (Anlisis de la forma de las virutas) ....

rea de Ingeniera Mecnica

Mantenimiento Industrial

48

TCNICAS DE CONTROL EN MARCHA 4. Deteccin de prdidas

i. Varios mtodos (Ej: agua jabonosa)

5.

Monitorizado de vibraciones

i. ii. iii. Detecta gran cantidad de fallos Tcnica mayoritariamente empleada Gran cantidad de informacin

Vibraciones cerca de los cojinetes: Detecta y diferencia entre desequilibrio, desalineamiento, fallo de cojinetes, fallo de engranajes... Desgaste Cavtacin ....

rea de Ingeniera Mecnica

Mantenimiento Industrial

49

TCNICAS DE CONTROL EN MARCHA

6.

Control de ruidos

i. ii. Sonidos especiales (Ej: Fugas) Anlogo al control de vibraciones

7.

Control de corrosin

i. Cambio de la resistencia elctrica de probetas de medida con la corrosin

rea de Ingeniera Mecnica

Mantenimiento Industrial

50

TCNICAS DE CONTROL EN PARADA

1.

Inspeccin visual, acstica y tctil de los componentes en movimiento o inaccesibles

i. ii. Estado de la superficie de los dientes de los engranajes (sobrecarga, fatiga, desgaste, pobre lubricacin,...) .....

2.

Deteccin de fisuras

i. ii. iii. iv. v. Lquidos penetrantes en las superficies de las fisuras (hasta 0,025 m a simple vista) Pulverizado de partculas magnticas Resistencia elctrica Corrientes inducidas Ultrasonidos

rea de Ingeniera Mecnica

Mantenimiento Industrial

51

TCNICAS DE CONTROL EN PARADA

3.

Deteccin de fugas

i. Ej: Mediante ultrasonidos

4.

Ensayo de vibraciones

i. Respuesta del sistema ante una vibracin

5.

Control de corrosin

i. Instalacin de probetas en el equipo, e inspeccin peridica (Ej: mediante ultrasonidos)

rea de Ingeniera Mecnica

Mantenimiento Industrial

52

TCNICAS DE CONTROL DE APLICACIN GENERAL

CONTROL DE LUBRICANTES

CONTROL DE TEMPERATURA

MONITORIZACIN DE VIBRACIONES Y RUIDOS

rea de Ingeniera Mecnica

Mantenimiento Industrial

53

CONTROL DE LUBRICANTES

Residuos depositados (Partculas ms grandes)

FILTROS:

Extraccin del filtro Anlisis de los residuos Tamao, contorno, composicin

Cambios en los componentes en contacto con el aceite COLECTORES MAGNTICOS:

Recogida de componentes ferrosos

rea de Ingeniera Mecnica

Mantenimiento Industrial

54

CONTROL DE LUBRICANTES

Residuos en suspensin (Partculas ms pequeas)

ANLISIS CON ESPECTRMETRO:

Medida de concentracin de partculas Velocidad de formacin

ANLISIS FERROGRFICO:

Decantacin de partculas magnticas, distribuidas en funcin del tamao Anlisis de las partculas por concentracin, tamao, distribucin y forma

rea de Ingeniera Mecnica

Mantenimiento Industrial

55

CONTROL DE LUBRICANTES

Estado del aceite usado

Sntoma Espuma Emulsin Se separa naturalmente Se separa con centrifugacin Color oscurecido Agua mezclada Agua mezclada Oxidacin del aceite Exceso de temperatura Contaminacin por detergentes

Causas Exceso de agitacin o paso bajo presin a travs de restricciones

Accin Revisar el sistema Cambiar el aceite Drenar el agua Cambiar el aceite Cambiar el aceite

Combustin o existencia de otros productos en el aceite

rea de Ingeniera Mecnica

Mantenimiento Industrial

56

ANOMALAS DETECTADAS MEDIANTE EL CONTROL DE LUBRICANTES

Cambio en la cantidad de residuos recogida

Cambio en la condicin de la mquina

VIDA NORMAL PUESTA EN MARCHA

% de residuos % de residuos composicin tamao forma CONSTANTES

rea de Ingeniera Mecnica

Mantenimiento Industrial

57

ANOMALAS DETECTADAS MEDIANTE EL CONTROL DE LUBRICANTES

Partculas normales

Planas

Partculas desprendidas por corte o abrasin

Espiral

Partculas producidas por fatiga

Angulares ms largas

rea de Ingeniera Mecnica

Mantenimiento Industrial

58

CONTROL DE TEMPERATURA

OBJETIVOS

Control manual de la temperatura de un proceso

Deteccin de un incremento de generacin de calor, producido por mal funcionamiento de algn componente

Deteccin de cambios en la transmisin de calor de la mquina al exterior

rea de Ingeniera Mecnica

Mantenimiento Industrial

59

LOCALIZACIN DE LAS MEDIDAS DE TEMPERATURA

Punto interior: Temperatura del agua de una caldera

Ms complejo La instalacin del sensor puede modificar la temperatura

Punto de la superficie: Componente cualquiera

Rodamiento

rea de Ingeniera Mecnica

Mantenimiento Industrial

60

INSTRUMENTOS PARA EL CONTROL DE TEMPERATURA

1.

Sensores de contacto

i. Basados el dilatacin o expansin de lquidos

Muy grandes, inadecuados para medidas superficiales Precisos, pero frgiles Para medidas a distancia Se pueden fabricar compactos Para temperaturas elevadas Menos precisos que los anteriores

ii.

Sensores bimetlicos de expansin

rea de Ingeniera Mecnica

Mantenimiento Industrial

61

INSTRUMENTOS PARA EL CONTROL DE TEMPERATURA 1. Sensores de contacto

iii. Termopares

Los ms pequeos y adaptables Cobre, constantan, cromo alumen Gradientes de superficiales temperatura elevados y

iv.

Termorresistencias

Elementos que cambian su resistencia con la temperatura Ej: Medida de la temperatura del agua de recirculacin en mquinas de combustin interna

rea de Ingeniera Mecnica

Mantenimiento Industrial

62

INSTRUMENTOS PARA EL CONTROL DE TEMPERATURA

2. 3.

Pinturas, testigos de color y bolas Sensores sin contacto

i. i. i. Pirmetro ptico Pirmetro de radiacin Cmara infrarroja

E = T 4

rea de Ingeniera Mecnica

Mantenimiento Industrial

63

AVERAS DETECTABLES MEDIANTE CONTROL DE TEMPERATURA

Daos en rodamientos Fallos de refrigeracin Incorrecta generacin de calor en una mquina de combustin interna o una caldera Depsito de material en lugares inadecuados Daos en el aislamiento Fallos en componentes elctricos

rea de Ingeniera Mecnica

Mantenimiento Industrial

64

MONITORIZACIN DE VIBRACIONES Y RUIDOS

Todas las mquinas vibran

RUIDOS

Ms fciles de medir Interferencias por ruidos parsitos

VIBRACIONES

Medida ms selectiva y repetible La mayora de las vibraciones estn asociadas a partes mecnicas mviles

MICRFONO

ACELERMETRO PIEZOELCTRICO

rea de Ingeniera Mecnica

Mantenimiento Industrial

65

MONITORIZACIN DE VIBRACIONES Y RUIDOS

rea de Ingeniera Mecnica

Mantenimiento Industrial

66

SEALES DE RUIDO O VIBRACIN

V pico = 2 Vr .m .s .

1 T Vr .m .s . == 0 V 2 dt T

(VrT.m .s . )2 =

(Vrn.m .s . )2

rea de Ingeniera Mecnica

Mantenimiento Industrial

67

TCNICAS PRCTICAS DE MONITORIZACIN DE VIBRACIONES

Mediciones peridicas con instrumentos porttiles

Monitorizacin permanentes

continua

con

instrumentos

Transductores montados sobre elementos que transmitan la vibracin adecuadamente, con frecuencia natural elevada Frecuencia de vibracin asociada a un problema en concreto Anlisis de seales pico en elementos daados que producen impulsos en la vibracin

rea de Ingeniera Mecnica

Mantenimiento Industrial

68

MTODOS DE DIAGNSTICO EN EL MANTENIMIENTO PREDICTIVO Diagnstico basado en modelos

rea de Ingeniera Mecnica

Mantenimiento Industrial

69

MTODOS DE DIAGNSTICO EN EL MANTENIMIENTO PREDICTIVO Diagnstico basado en sistemas expertos

rea de Ingeniera Mecnica

Mantenimiento Industrial

70

MTODOS DE DIAGNSTICO EN EL MANTENIMIENTO PREDICTIVO Diagnstico basado en redes neuronales

rea de Ingeniera Mecnica

También podría gustarte

- Mantenimiento IndustrialDocumento70 páginasMantenimiento IndustrialAlejosMiguelAún no hay calificaciones

- MANTENIMIENTODocumento70 páginasMANTENIMIENTOXavi RedondoAún no hay calificaciones

- Mantenimiento IndustrialDocumento70 páginasMantenimiento IndustrialHeather MurphyAún no hay calificaciones

- TecnologiaDocumento17 páginasTecnologiaesmi222310179Aún no hay calificaciones

- 1 Semana. - GeneralidadesDocumento37 páginas1 Semana. - GeneralidadesEd Muñoz OcasAún no hay calificaciones

- UD 02. Técnicas de Mantenimiento - v2Documento16 páginasUD 02. Técnicas de Mantenimiento - v2rafa_arsenicoAún no hay calificaciones

- Mantenimiento industrialDocumento116 páginasMantenimiento industrialMarcelo RodriguezAún no hay calificaciones

- Bat1 2 2Documento207 páginasBat1 2 2RIVELINO BARATA DE SOUSA BATISTAAún no hay calificaciones

- TPM - Pdfmantenimiento TotalDocumento45 páginasTPM - Pdfmantenimiento TotalMaria MarquezAún no hay calificaciones

- Mantenimineto Industrial NuevoDocumento24 páginasMantenimineto Industrial NuevodeyviAún no hay calificaciones

- Practica 1 Estudio de Casos 2016Documento3 páginasPractica 1 Estudio de Casos 2016Kata Flores SalinasAún no hay calificaciones

- IJERT Enhancing Productivity Through MaiDocumento3 páginasIJERT Enhancing Productivity Through MaiAsesor PSSAún no hay calificaciones

- 01 Mantenimiento IndustrialDocumento87 páginas01 Mantenimiento IndustrialAndres SaavedraAún no hay calificaciones

- 1.3 Funciones y Responsabilidades Del Departamento de MantenimientoDocumento4 páginas1.3 Funciones y Responsabilidades Del Departamento de Mantenimientojose gomez100% (1)

- Mto IndustrialDocumento192 páginasMto IndustrialArquimedesAún no hay calificaciones

- Infografia Mantenimiento PreventivoDocumento1 páginaInfografia Mantenimiento PreventivoJose Angel Lopez Guerra100% (3)

- Jimenez, Pascual, Fuentes, Murataya, Rodriguezguzman, Garcianava, Benavides, Sandobal, Maravilla, Cortes, HernandezrangelDocumento30 páginasJimenez, Pascual, Fuentes, Murataya, Rodriguezguzman, Garcianava, Benavides, Sandobal, Maravilla, Cortes, HernandezrangelSamuel FuentesAún no hay calificaciones

- Introducción al Mantenimiento IndustrialDocumento46 páginasIntroducción al Mantenimiento IndustrialKevin AndresAún no hay calificaciones

- P1 - Estudio de Casos - 2022Documento4 páginasP1 - Estudio de Casos - 2022Pastor Sebastián Zúñiga LinaresAún no hay calificaciones

- Ing - ind.II Unidad Vi (Mantenimiento Industrial)Documento26 páginasIng - ind.II Unidad Vi (Mantenimiento Industrial)Facu DoriaAún no hay calificaciones

- UD 02. Técnicas de Mantenimiento - v2Documento16 páginasUD 02. Técnicas de Mantenimiento - v2rafa_arsenicoAún no hay calificaciones

- 2.1.4 Tipos de MantenimientoDocumento26 páginas2.1.4 Tipos de Mantenimientoman.vallejoscAún no hay calificaciones

- Gestion Del Matto 1Documento50 páginasGestion Del Matto 1Miguel Angel Marce GonzalesAún no hay calificaciones

- Clase de MantenimientoDocumento25 páginasClase de Mantenimientoraflede1975Aún no hay calificaciones

- Semana 1-Gestion Del MantenimientoDocumento28 páginasSemana 1-Gestion Del MantenimientoDanfer RomeroAún no hay calificaciones

- Mantenimiento General PDFDocumento75 páginasMantenimiento General PDFdavidnavarrete1991Aún no hay calificaciones

- Historia y evolución del mantenimiento industrialDocumento62 páginasHistoria y evolución del mantenimiento industrialronaldoAún no hay calificaciones

- U6-Mantenimiento IndustrialDocumento31 páginasU6-Mantenimiento IndustrialThomas OcampoAún no hay calificaciones

- Gestión Del MantenimientoDocumento51 páginasGestión Del MantenimientoPablo Pugliese100% (1)

- Tema 7 - Mantenimiento y FiabilidadDocumento27 páginasTema 7 - Mantenimiento y Fiabilidadpedro jesus borrega reyesAún no hay calificaciones

- Gestión del mantenimiento industrialDocumento44 páginasGestión del mantenimiento industrialJhonatan Micha SilvaAún no hay calificaciones

- 1.4 Clase MantenimientoDocumento17 páginas1.4 Clase MantenimientoDaniel HernandezAún no hay calificaciones

- Mim Semana 1 Dia 2Documento54 páginasMim Semana 1 Dia 2Gabrielin Buenabad MontalvoAún no hay calificaciones

- Mantenimiento IndustrialDocumento80 páginasMantenimiento IndustrialTonino08Aún no hay calificaciones

- Mantenimiento de chutes guía seguridadDocumento23 páginasMantenimiento de chutes guía seguridadkleiber yonatan quispe ponceAún no hay calificaciones

- Gestión mantenimiento empresaDocumento30 páginasGestión mantenimiento empresaIsma Rivera100% (2)

- Introducción Al Mantenimiento. 2022Documento13 páginasIntroducción Al Mantenimiento. 2022Patricio PaAún no hay calificaciones

- T Espe 048101 DDocumento63 páginasT Espe 048101 DwilliamAún no hay calificaciones

- Final Gestion de Mantenimiento 2386 2023 - 1Documento20 páginasFinal Gestion de Mantenimiento 2386 2023 - 1maria de jesus garcia verdeAún no hay calificaciones

- 3 - Lectura Obligatoria Extr - Mantenimiento Industrial MUÑOZ Univ Carlos III PDFDocumento16 páginas3 - Lectura Obligatoria Extr - Mantenimiento Industrial MUÑOZ Univ Carlos III PDFFrancis ParedesAún no hay calificaciones

- Introducción Al TPMDocumento24 páginasIntroducción Al TPMCarlos RamosAún no hay calificaciones

- Tópicos Selectos de MantenimientoDocumento29 páginasTópicos Selectos de MantenimientoTareas.Trabajos.NsAún no hay calificaciones

- PRINCIPIOS DE MANTENCIÓN CTMDocumento36 páginasPRINCIPIOS DE MANTENCIÓN CTMLuana Cespedes MolinaAún no hay calificaciones

- Cap 1.1 - Introducción Al MantenimientoDocumento18 páginasCap 1.1 - Introducción Al MantenimientoWagner RamirezAún no hay calificaciones

- Administración Mantenimiento IndustrialDocumento13 páginasAdministración Mantenimiento IndustrialWilfredo CanaviriAún no hay calificaciones

- Mantenimiento EléctricoDocumento11 páginasMantenimiento Eléctricorenee bernettAún no hay calificaciones

- SESION 4 2022-1.paDocumento51 páginasSESION 4 2022-1.paPEPE JONATAN HUAMAN NOVILLOAún no hay calificaciones

- tipos-mantenimiento-industrialDocumento53 páginastipos-mantenimiento-industrialalberto quispe gonzalesAún no hay calificaciones

- Mantenimiento PPT GralDocumento113 páginasMantenimiento PPT GralCristian Marin100% (1)

- Unidad I Indicadores de MantenimientoDocumento34 páginasUnidad I Indicadores de MantenimientoSegundo CarrascoAún no hay calificaciones

- Cap 1.1 Introduccion y Tipos de Mto 2018 (Ok)Documento20 páginasCap 1.1 Introduccion y Tipos de Mto 2018 (Ok)Fede OliveraAún no hay calificaciones

- Evaluación1 - Administración Mantenimiento IndustrialDocumento3 páginasEvaluación1 - Administración Mantenimiento Industrialdiana herreraAún no hay calificaciones

- Aseguramiento de La CalidadDocumento11 páginasAseguramiento de La CalidadANASOFIA HERNANDEZ RIVERAAún no hay calificaciones

- UF2244 - Mantenimiento correctivo de electrodomésticos de gama industrialDe EverandUF2244 - Mantenimiento correctivo de electrodomésticos de gama industrialCalificación: 1 de 5 estrellas1/5 (1)

- UF1444 - Organización de las intervenciones necesarias para el mantenimiento de las instalaciones eléctricas en el entorno de edificiosDe EverandUF1444 - Organización de las intervenciones necesarias para el mantenimiento de las instalaciones eléctricas en el entorno de edificiosAún no hay calificaciones

- UF2240 - Mantenimiento correctivo de electrodomésticos de gama blancaDe EverandUF2240 - Mantenimiento correctivo de electrodomésticos de gama blancaCalificación: 3 de 5 estrellas3/5 (3)

- Diagnosis de averías y mantenimiento correctivo de sistemas de automatización industrial. ELEM0311De EverandDiagnosis de averías y mantenimiento correctivo de sistemas de automatización industrial. ELEM0311Calificación: 5 de 5 estrellas5/5 (1)

- MF1182_3 - Organización y gestión de los procesos de mantenimiento de las instalaciones eléctricas en el entorno de edificios y con fines especialesDe EverandMF1182_3 - Organización y gestión de los procesos de mantenimiento de las instalaciones eléctricas en el entorno de edificios y con fines especialesAún no hay calificaciones

- UF0568 - Mantenimiento y mejora de las instalaciones en los edificiosDe EverandUF0568 - Mantenimiento y mejora de las instalaciones en los edificiosAún no hay calificaciones

- EngranesDocumento30 páginasEngranesYeison VelézAún no hay calificaciones

- Acabado SuperficialesDocumento4 páginasAcabado SuperficialesYeison VelézAún no hay calificaciones

- AJUSTEDocumento3 páginasAJUSTEYeison VelézAún no hay calificaciones

- Buenas Practicas en Motores de CADocumento16 páginasBuenas Practicas en Motores de CAJorge Adalberto Barreras GarciaAún no hay calificaciones

- Instructivo de Uso - Concentrador de OxígenoDocumento6 páginasInstructivo de Uso - Concentrador de OxígenoAnonymous w4ZnisPlazAún no hay calificaciones

- Barrera de Vapor Perminator (Ficha Técnica)Documento4 páginasBarrera de Vapor Perminator (Ficha Técnica)Jonnathan AsteteAún no hay calificaciones

- Patente 4.826.581Documento13 páginasPatente 4.826.581darvin garcesAún no hay calificaciones

- 2017.Opd317-Manual DCT Júpiter3Documento75 páginas2017.Opd317-Manual DCT Júpiter3Dagles GarcíaAún no hay calificaciones

- Capítulo 37 - Bases Fisiológicas Del ElectrocardiogramaDocumento22 páginasCapítulo 37 - Bases Fisiológicas Del ElectrocardiogramaRené Torres VegaAún no hay calificaciones

- Definiciones Del Pavimento Flexible Segun El MTCDocumento5 páginasDefiniciones Del Pavimento Flexible Segun El MTCAnthony MurgaAún no hay calificaciones

- Fase 1 Reconocimiento - Contextualización de La Psicología Organizacional - Elizabet AriasDocumento6 páginasFase 1 Reconocimiento - Contextualización de La Psicología Organizacional - Elizabet Ariaselizabeth ariasAún no hay calificaciones

- Pollo RostizadoDocumento1 páginaPollo RostizadoDaniel Quezada VaraAún no hay calificaciones

- Accesorios IndustrialesDocumento5 páginasAccesorios IndustrialesAngie CajasAún no hay calificaciones

- Manual Cunicultura FamiliarDocumento14 páginasManual Cunicultura FamiliarJOAKIN_VIVEROS100% (5)

- Clase #6. Productos Galenicos SemisolidosDocumento16 páginasClase #6. Productos Galenicos SemisolidosEliana SaldañaAún no hay calificaciones

- Recurso 5 Analisis y Clasificacion de Los AceitesDocumento9 páginasRecurso 5 Analisis y Clasificacion de Los AceitesPaola Nicole Mendez GamezAún no hay calificaciones

- Siempre Ella - Mero LoorDocumento152 páginasSiempre Ella - Mero LoorRicardo AllanAún no hay calificaciones

- ChayerosDocumento4 páginasChayerosEliel Samayoa67% (3)

- Ficha M-8027 Safetoe 2020Documento2 páginasFicha M-8027 Safetoe 2020kevinAún no hay calificaciones

- Realidad y Desafios de La Inclusion Educativa en ColombiaDocumento3 páginasRealidad y Desafios de La Inclusion Educativa en ColombiaManuelChavesAún no hay calificaciones

- ASMADocumento6 páginasASMANice BritezAún no hay calificaciones

- Soluciones ParenteralesDocumento17 páginasSoluciones ParenteralesAlejandro NuñoAún no hay calificaciones

- Procesos industriales en minería de una planta cementera europeaDocumento40 páginasProcesos industriales en minería de una planta cementera europeaEver Frank Quispe SullcaAún no hay calificaciones

- Reacciones redox: oxidación y reducciónDocumento10 páginasReacciones redox: oxidación y reducciónSEBASTUTUTUAún no hay calificaciones

- Fertilización y abonamiento del cacaoDocumento37 páginasFertilización y abonamiento del cacaoClisbec yesenia Retis AquinoAún no hay calificaciones

- Ast Trasiego de Combustible y AceiteDocumento6 páginasAst Trasiego de Combustible y Aceiteangie marcela tabaco vegaAún no hay calificaciones

- Claudio Musso SA - Catalogo 2015 - PortableDocumento130 páginasClaudio Musso SA - Catalogo 2015 - Portablecompras carmotoAún no hay calificaciones

- Bases TeóricasDocumento4 páginasBases TeóricasIsmari Luque67% (3)

- Diseño de ColumnasDocumento23 páginasDiseño de Columnasjonier roldanAún no hay calificaciones

- Mapa Conceptual Muestreo AleatorioDocumento1 páginaMapa Conceptual Muestreo AleatorioJuan David Castro Correa0% (1)

- Musculo Sub-Escapular en La Estabilidad Del La Articulación GlenhumeralDocumento53 páginasMusculo Sub-Escapular en La Estabilidad Del La Articulación GlenhumeralAntonio RamirezlAún no hay calificaciones

- Radiacion IonicaDocumento8 páginasRadiacion IonicaYanpaul B ChAún no hay calificaciones

- Cadena Agroalimentaria Fresa PPRDocumento28 páginasCadena Agroalimentaria Fresa PPRBerenice GonzalezAún no hay calificaciones

- PRE UNIVERSITARIO 2021 - Simulacro Semestral Acem 22-08-2021 Bloque eDocumento28 páginasPRE UNIVERSITARIO 2021 - Simulacro Semestral Acem 22-08-2021 Bloque eELMER TIGRE HUAMANAún no hay calificaciones