Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Pensamiento Toyota

Cargado por

Wilmer PillmanTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Pensamiento Toyota

Cargado por

Wilmer PillmanCopyright:

Formatos disponibles

Cuando un automvil sale de una de sus plantas, Toyota tiene la certeza de que ha fabricado un producto de altsima calidad, con

menos defectos que los automviles de cualquier otra marca, en menos tiempo, con menos trabajadores y con la mitad del espacio que necesita la competencia. Dicha certeza deriva de las bondades propias del estilo Toyota. Se trata de ms que un conjunto de tcnicas e instrumentos de fabricacin: es toda una filosofa de vida que determina todos los procesos llevados a cabo no slo en las plantas de Toyota, sino en las oficinas de la alta gerencia. En el presente texto, el autor nos brinda un panorama general del desarrollo histrico del estilo Toyota, y hace un recorrido general por sus principios fundamentales. Liker, Jeffrey K y Meier David P. McGraw-Hill Interamericana, 2007. 326 pginas. El sistema de produccin de Toyota (TPS, por sus siglas en ingls) es sin duda uno de los mtodos de manufactura ms conocidos en el mundo. Sus enseanzas dieron pie a la ahora tan popular manufactura esbelta e inspiraron a un sinnmero de sistemas enfocados en la calidad, la mejora continua y la eficiencia operativa y de negocio. Aunque ya hay literatura de sobra al respecto, siempre surgen pticas diferentes e interesantes. Un buen ejemplo es el trabajo realizado por Meier y Liker ambos autores de varias obras sobre la filosofa lean y conocedores de los secretos de los fabricantes japoneses de automviles, quienes revelan uno de los puntos neurlgicos de la filosofa TPS: La gente. El talento Toyota hace nfasis en la importancia de capacitar y facultar a los trabajadores en todos los niveles del organigrama como la nica manera de alcanzar las exigencias de la manufactura de clase mundial. Desde el anlisis del rendimiento del negocio hasta una adecuada clasificacin de las tareas dentro de la planta, los autores hacen un repaso esquemtico de la evaluacin y evangelizacin de los empleados. Pero ms all de un simple esquema de capacitacin, este trabajo debe verse como un modelo de liderazgo, diseado para que sean los niveles altos del organigrama los que asimilen la importancia de estos conceptos para, posteriormente, exigir que se extiendan hacia las partes inferiores. El liderazgo ejercido por Toyota busca desarrollar la capacidad del personal para que sean ellos los que obtengan la habilidad para detectar fallas y corregirlas en el momento ms oportuno: Cuando stas se presentan.

Historia Toyota Una compaa vigorosa ... y con races slidas. Como muchas otras compaas que han dejado una huella en la historia, Toyota ha sido conformada en base a un conjunto de valores y principios que tienen sus races en los orgenes de la empresa en Japn. La historia de Toyota comienza a fines del siglo XIX, cuando Sakichi Toyoda inventa el primer telar automtico, que revoluciona la industria textil del pas. Impulsado por el xito de sus telares, en 1907 funda la empresa Toyoda Automatic Loom Works, convirtindose en un fabricante lder de telares. Cautivado por la incipiente industria automotriz, en 1929 Sakichi vende los derechos de sus patentes de telares a la empresa britnica Platt Brothers e invierte esos ingresos en el desarrollo del primer vehculo Toyota. Kiichiro Toyoda, el hijo de Sakichi, realiza las investigaciones sobre motores de combustin interna a gasolina y funda en 1932 la Divisin Automotriz de Toyota Automatic Loom Works. Finalmente en 1937, Kiichiro produce el primer prototipo de automvil y establece los cimientos de Toyota Motor Corporation Ltd. El 'Sistema de Produccin Toyota' es uno de los principales legados de Toyota. Se hizo conocido como TPS en 1970 pero fue establecido mucho antes por Taiichi Ohno. Basado en los principios de Jidoka, Just-in-time y Kaizen, el sistema es un factor fundamental en la reduccin de inventarios y defectos en las plantas de Toyota y de sus proveedores, y sustenta todas las operaciones en el mundo. El TPS, con su nfasis en la mejora continua y el valor del compromiso de los empleados, es considerado por la industria automotriz como un autntico benchmark. Luego de la posguerra, Toyota se convirti en el mayor fabricante de vehculos de Japn, con ms del 40% del mercado. La estrategia de crecimiento de Toyota fue impulsada por su insercin en el mercado internacional. La produccin de vehculos fuera de Japn comenz en 1959 en una pequea planta en Brasil, y continu con una creciente red de plantas industriales alrededor del mundo, alcanzando reconocimiento mundial durante la dcada del sesenta con la instalacin de plantas industriales y centros de desarrollo en los Estados Unidos, Canad y el Reino Unido. En 1980, Toyota llevaba producidos ms de 30 millones de vehculos a nivel mundial, superando las 100 millones de unidades en 1997. A la fecha ya se llevan producidas ms de 140 millones de unidades. Corporacin industrial Toyota nmero uno mundial en manejo de materiales La Corporacin Industrial Toyota (TICO) es uno de los conglomerados industriales ms grandes, que desarrolla y fabrica una amplia gama de productos para clientes en todo el mundo. TICO es el tercer segmento mayor del Grupo Toyota y est compuesto por cuatro unidades de negocio: Automviles, Manejo de Materiales, Maquinaria Textil, y Electrnica. TICO es el fabricante nmero uno del mundo de equipos de manejo de materiales. Ofrece una completa gama de carretillas elevadoras para almacenaje y carretillas contrapesadas, incorporando en ambas gamas modelos elctricos y con motor de combustin interna.

Como en las otras unidades de negocio del Grupo Toyota, TICO construye su xito sobre la calidad de los productos, la satisfaccin del cliente y una potente red de servicio de asistencia.

Perfil de la compaa Desde un inventor local a una compaa a nivel mundial. El grupo Toyota es una de las corporaciones ms grandes y respetadas del mundo. Desde una compaa local de hilado y tejedura, Toyota ha evolucionado gradualmente hasta ser una corporacin mundial que comprende 13 unidades de negocio. En 1918, el padre fundador Sakichi Toyoda formo la compaa de hilado y tejedura Toyoda. Algunos aos despus, su hijo Kichiro Toyoda invirti en el sector del automvil y fund la Toyota Motor Corporation. Muchas otras mejoras tcnicas y empresariales siguieron a esta durante las dcadas sucesivas formando el grupo que ahora comprende 13 reas de negocio. Las cuales incluyen nombres famosos como Denso, Toyota Tsusho y aceros Aichi. El grupo emplea a 500.000 personas en todo el mundo, Cada uno de ellos contribuye a salvaguardar el enorme legado de experiencia y carcter que constituyen las diversas actividades del moderno Grupo Toyota. El secreto de Toyota El sistema de produccin de Toyota (TPS, por sus siglas en ingls) es sin duda uno de los mtodos de manufactura ms conocidos en el mundo. Sus enseanzas dieron pie a la ahora tan popular manufactura esbelta e inspiraron a un sinnmero de sistemas enfocados en la calidad, la mejora continua y la eficiencia operativa y de negocio.

Aunque ya hay literatura de sobra al respecto, siempre surgen pticas diferentes e interesantes. Un buen ejemplo es el trabajo realizado por Meier y Liker ambos autores de varias obras sobre las filosofa lean y conocedores de los secretos de los fabricantes japoneses de automviles, quienes revelan uno de los puntos neurlgicos de la filosofa TPS: La gente. El talento Toyota hace nfasis en la importancia de capacitar y facultar a los trabajadores en todos los niveles del organigrama como la nica manera de alcanzar las exigencias de la manufactura de clase mundial. Desde el anlisis del rendimiento del negocio hasta una adecuada clasificacin de las tareas dentro de la planta, los autores hacen un repaso esquemtico de la evaluacin y evangelizacin de los empleados. Pero ms all de un simple esquema de capacitacin, este trabajo debe verse como un modelo de liderazgo, diseado para que sean los niveles altos del organigrama los que asimilen la importancia de estos conceptos para, posteriormente, exigir que se extiendan hacia las partes inferiores. El liderazgo ejercido por Toyota busca desarrollar la capacidad del personal para que sean ellos los que obtengan la habilidad para detectar fallas y corregirlas en el momento ms oportuno: Cuando stas se presentan. El talento Toyota. Liker, Jeffrey K y Meier David P. McGraw-Hill Interamericana, 2007. 326 pginas. Sobre el Sistema Toyota La empresa Toyota es considerada un ejemplo paradigmtico sobre la Calidad. Ha crecido en la misma de igual manera como se instaur y desarroll en el Japn. Adems, ha enriquecido la teora y la prctica sobre la Calidad al punto de desarrollar su propia Escuela, que de otra parte es considera como la ms exigente en el tema. Aqu se trata en dos aspectos: los conceptos bsicos que giran a travs de la teora del Desperdicio Cero, y la concepcin actual que orienta el trabajo de esta empresa. El sistema de produccin Toyota El sistema de produccin Toyota (TPS) autoriza a los miembros del equipo a optimizar la calidad mejorando constantemente los procesos y eliminando gastos innecesarios en los recursos humanos, naturales y corporativos. El TSP influye en cada aspecto de nuestra organizacin, e incluye un conjunto comn de valores, conocimientos y procedimientos. Delega a los empleados responsabilidades bien definidas en cada paso de la produccin y estimula a cada miembro de la plantilla a esforzarse para la mejora del conjunto. Hoy en da, TPS es la referencia reconocida por todos los fabricantes de automviles y las industrias relacionadas. Inclusive sirve como un ejemplo para numerosas compaas en otros sectores. Nuestros mtodos permiten a las empresas lograr sustanciosas ganancias en productividad mientras se satisfacen las expectativas del cliente en calidad y puntualidad en los plazos de entrega El mtodo Toyota esta basado en los Principios de Orientacin en Toyota. Sus cinco valores clave expresan las creencias y valores compartidos por el Grupo Toyota. Se espera de todos los miembros del equipo Toyota, en cualquier nivel, el uso de esos valores en su trabajo diario y relaciones con los dems.

El desarrollo del sistema se atribuye fundamentalmente a tres personas: el fundador de Toyota, Sakichi Toyoda, su hijo Kiichiro y el ingeniero Taiichi Ohno. El contexto de surgimiento del TOYOTISMO, es muy complejo ya que Japn estaba atravesando un perodo de posguerra y para poder salir adelante adecua un nuevo sistema productivo o, dicho de otra manera, una forma de organizar a la produccin y a los trabajadores. Una nueva relacin entre capital y trabajo. Los propietarios y los dirigentes de las fbricas que haban acumulado enormes stock de materiales, cuyos precios evaporan da a da, se rehusaban a hacer funcionar sus fbricas; en estas empresas los trabajadores tomaron el poder y volvieron ellos mismos a poner la produccin en marcha, poniendo a los directivos bajo su control. Aun all donde no haban tomado las fbricas en sus manos, los trabajadores crearon dentro de las firmas situaciones tales que podran llevarlos fcilmente al control de la produccin. El sistema Toyota tuvo su origen en la necesidad particular en que se encontr Japn de producir pequeas cantidades de muchos modelos de productos; ms tarde aquel evolucion para convertirse en un verdadero sistema de produccin. A causa de su origen, este sistema es fundamentalmente competitivo en la diversificacin. El sistema Toyota es muy elstico; se adapta bien a las condiciones de diversificacin ms difciles. Y as es porque fue concebido para ello. (Coriat 1995) Para Ohno, ingeniero jefe de Toyota, la esencia del sistema - determinado por su intencin fundadora- consiste en concebir un algo adaptado a la produccin de volmenes limitados de productos diferenciados y variados. El objetivo es: producir a bajos costos pequeas cantidades de productos variados. El espritu Toyota es pensar en la diferencia, en la variedad, no en la estandarizacin y la uniformidad.

Ohno insiste siempre en dos puntos. El mtodo Toyota es la combinacin de dos principios o pilares. Estos son: La produccin en el momento preciso y la autoactivacin de la produccin. El resto es cuestin de tcnicas y de procedimientos de instauracin. Autonomatizacin y autoactivacin El principio de la autonomatizacin es en realidad un principio importado de la industria textil. La empresa Toyota antes de la Segunda Guerra mundial era esencialmente un fabricante de telares. En aquel entonces Tai Chi Ohno estaba empleado en la divisin textil de Toyota. Lo que Ohno denominar el principio de autonomatizacin, neologismo forjado a partir de la contraccin de las palabras autonoma y automatizacin, es dotar de cierta autonoma a las mquinas automticas. A los dispositivos de organizacin que conciernen a la ejecucin del trabajo humano se los denomina procedimientos de autoactivacin. Ohno no solo procede por importacin del principio de automatizacin, sino tambin por extensin del concepto, al aplicarlo a situaciones de trabajo y de operaciones que no movilizan necesariamente mquinas automticas. El afn de evitar los desperdicios y las fallas esta en el meollo de los dispositivos de organizacin. Relaciones laborables en la formacin del sistema Toyota Lo primero que hay que entender es que las innovaciones tecnolgicas y la flexibilizacin[1] del sistema de trabajo llev a desintegrar la solidaridad obrera. Como nos dice Muto Ichiyo el elemento central de este proceso de automizacin de la clase obrera es la formacin de lo que se llam el mundo de la empresa, fenmeno crucial para la comprensin del capitalismo japons de posguerra. El mundo de la empresa es una frmula que sirvi para trasladar la competencia interempresa a la competencia-rivalidad entre los obreros. Por esta razn los obreros estn forzados a compartir la suerte de la empresa. Para romper con las visiones occidentales, que atribuyen a la lealtad de los trabajadores japoneses para con su patronal a una especie de sumisin tradicional, no es otra cosa que el resultado de esta competencia-rivalidad, altamente individualista. Tiene sus fundamentos en estmulos econmicos que nada tienen que ver con contradicciones culturales. Todo esto hizo que el colectivismo obrero se derrumbe, pero no hay que dejar de decir que fue necesaria la violenta represin para que esto suceda. Por todas estas cuestiones que venamos enumerando es que vamos a ver que se produce un fuerte desgaste en lo que eran los sindicatos de industria. stos terminan quedando como sindicatos de empresa, que funcionaran segn reglas y procedimientos nuevos, decretados por la patronal. Tambin se da un sindicalismo integrado: en el sentido que la burocracia sindical de la empresa est constituida segn las lneas jerrquicas de la empresa. Podemos considerar que la actividad sindical se convirti en uno de los pasos que aseguraba la promocin de dirigentes dentro de la casa Toyota. Se da una especie de sindicalismo cooperativo, en el sentido que las reivindicaciones que formula el sindicato integran en gran medida las presiones de rendimientos y rentabilidad que la direccin de la

empresa ha impuesto. No hay que perder de vista que si se dio este sindicalismo cooperativo es porque, de algn modo, se vio capaz de garantizar mejoras continuas y sustanciales en las condiciones de vida de los asalariados. En este perodo es cuando se establece de manera ms clara el famoso sistema de empleo de por vida y salario a la antigedad. Empleo de por vida: por la situacin particular de posguerra antes mencionada, con una gran carencia de mano de obra especializada y un bajo ndice de desempleo. En condiciones de pleno empleo, trataron de retener al trabajador por medio de la antigedad, una prima al jubilarse y un posible acceso a la vivienda propia. Al respecto Muto Ichiyo nos dice que el empleo de por vida fue un compromiso que firm la patronal con los trabajadores de la Toyota a cambio de que stos aceptaran el despido de 1600 trabajadores. La patronal se comprometa a no despedir hasta su jubilacin si el trabajador aceptaba los nuevos mtodos de organizacin del trabajo que se desarrollan a partir del Crculo de Calidad Total. Este mtodo se extendi a toda la industria y abarca al 30% de los trabajadores japoneses. De todas maneras este empleo de por vida no impide que alguien sea despedido si la empresa as lo cree conveniente.[2] El empleo de por vida nunca signific empleo de por vida, sino ms bien un retiro obligatorio a los 55 aos. Con respecto al salario por antigedad, es un salario en que gran parte de los incrementos se dan por la antigedad activa. Los trabajadores deban integrarse en los Crculos de Calidad, realizar cursos, obtener calificaciones por su mrito, y entonces la antigedad significaba un mayor salario relativo. La patronal de esta forma ataba al obrero a su empresa, ya que si cambiaba de compaa perda la antigedad, que le reportaba los mayores ingresos. Los salarios se tornaron cada vez ms individualizados, estaban ms sometidos a la capacidad del obrero y a su calificacin por la gerencia de personal. Cada empresa tena su propia grilla salarial y no haba escala de salarios comn a toda la industria. Cuando hablbamos de un posible acceso a la vivienda nos referamos a un prstamo otorgado por una gran firma para adquirir una pequea casa, con la condicin de que el trabajador lo devuelva con su indemnizacin de retiro, cuando logra la edad de jubilacin a los 55 aos. Como podemos deducir, este contrato esta ligando la suerte del obrero a la de la compaa, si l llegara a renunciar, su indemnizacin sera mucho menor que la deuda contrada con la empresa. El justo a tiempo y el mtodo Kan-Ban Ohno indica que el justo a tiempo es el segundo gran pilar del espritu Toyota. El justo a tiempo es la produccin justa en el momento preciso. Siempre en el contexto de los aos cincuenta - marcado, por el doble hecho del despido masivo y el incremento de los pedidos de guerra a Toyota- es cuando nace verdaderamente el sistema de Kan-Ban. Toyota decidi hacer frente a este crecimiento de la demanda sin aumentar el personal. La nica va abierta era una racionalizacin del trabajo basada en el mayor rendimiento.

El sistema de supermercado - modelo inspirador y arquetipo del mtodo Kan-Ban se instauro verdaderamente en una de las fbricas de las que Ohno era director. El principio fue aplicado as: el trabajador del puesto de trabajo corriente abajo (tomado aqu como el cliente) se alimenta con unidades (los productos comprados) en el puesto de trabajo corriente arriba (el estante) cuando lo necesita. En lo sucesivo solo se pone en marcha la produccin cuando hay que reponer las unidades vendidas. De esta manera haba nacido el Kan-Ban, que en materia de administracin de produccin es la mayor innovacin en la organizacin de la segunda mitad de siglo. Dos consecuencias de la utilizacin del Kan-Ban: 1. El mtodo Kan-Ban permiti descentralizar al menos una parte de las tareas de planificacin, tareas hasta entonces efectuadas por un departamento especializado y confiar la responsabilidad de ellas a los jefes de equipo. 2. Adems permiti integrar las tareas de control de calidad de los productos a las tareas de fabricacin, cuando aquellas an estaban centralizadas en un departamento particular llamado en Toyota Departamento Central de Control de Calidad. Ya hemos hablado de los pilares bsicos que Ohno postula, ahora veremos otras cuestiones como: La fbrica mnima. Dentro de este primer descubrimiento lo que se puede observar es que si hay existencias permanentes detrs de estas hay un sobreequipo. Partiendo de las existencias y de los insumos generados por la produccin, indica y localiza las vas y los puntos de aplicacin en los que se puede obtener ganancias de productividad. Eliminando las existencias se elimina tambin el exceso de personal y de equipo. Ohno dice al respecto: se considera que la reduccin de personal es un medio para realizar la reduccin de costos, que sin duda es una condicin esencial para la supervivencia y el crecimiento de un negocio. Esta fbrica mnima deber ser una fbrica flexible, capaz de absorber con un efectivo reducido las fluctuaciones de la demanda. Ohno ya no va a buscar la gran productividad en gran serie, sino en la flexibilidad de trabajo, en la asignacin de las operaciones de fabricacin, oponindose as a las facilidades de la produccin en serie con existencias en cada intervalo. El segundo descubrimiento de Ohno est directamente relacionado con el anterior y se obtiene por generalizacin del mtodo de gestin por las existencias: se trata del mtodo de administracin a ojo. La direccin a ojo. Dirigir con los Ojos, dice Ohno, es uno de los fundamentos del mtodo Toyota. El ingeniero japons reanuda as una antiqusima y tradicional preocupacin de los amos de las fbricas: poder ejercer en todo momento y de manera visual un control directo sobre los empleados subordinados; no hay nada ms rpido y directo que la mirada. En suma, mediante la combinacin del mtodo de gestin por las existencias y del de la direccin por los ojos, termina por formarse una fbrica delgada, transparente y flexible, en la que la delgadez esta garantizada y mantenida por la transparencia, y la flexibilidad garantiza el mantenimiento de la delgadez. Aqu se abre una va particular de racionalizacin: las economas y las ganancias de productividad se buscan constantemente en el interior ms que en extensin. La fbrica ohniana se opone a la fbrica fordiana que, en contraste, puede calificarse como una fbrica gorda, y cuya flexibilidad relativa se debe precisamente a esa grasa permanentemente acumulada a lo largo de las lneas de produccin. Kaizen

Mejora continuada. Como ningn proceso puede ser declarado perfecto, siempre hay espacio para la mejora. Desafo Para mantener una visin a gran escala y lograr todos los desafos con el coraje y la creatividad que se necesitan para materializar esa visin. Trabajo en equipo Toyota estimula el crecimiento personal y profesional, comparte oportunidades para el desarrollo y maximiza el rendimiento individual y del equipo. Respeto Toyota respeta a los dems, realiza todos los esfuerzos para comprender a los dems, acepta la responsabilidad y hace lo mejor para llegar a una mutua confianza

Jidoka - cuando las imperfecciones conducen a evoluciones. Toyota es famoso por el control de calidad que aplica a cada paso del proceso de produccin. Nuestro equipo esta diseado para dirigir nuestros avances hacia la mejora. La produccin se interrumpe tan pronto como se detecta una imperfeccin. Cualquier anormalidad se resuelve directamente y constituye una oportunidad para aprender como hacer mejor las cosas. Esa es la esencia del Jidoka. Este es el verdadero comienzo de la evolucin positiva. Y garantiza la mxima calidad del producto en todo momento.

El arte de la entrega Justo a Tiempo El sistema de produccin Toyota satisface plenamente las demandas de los clientes en eficacia y plazo de entrega al unir toda la actividad de produccin a las demandas reales del mercado. El sistema comienza con los pedidos de los clientes y culmina con la entrega a tiempo de los productos terminados. Esto se basa en procesos perfectamente sincronizados, en la secuencia de ensamblaje usando solo la cantidad de objetos necesarios y solo cuando se necesitan. Llamamos a esto produccin Justo a Tiempo Una de las mayores ventajas de este concepto, adems de la reducida necesidad de mantener grandes stocks de recambios, es su adaptabilidad. Esto crea un empuje en la produccin que responde precisamente a las demandas del cambiante mercado. En Toyota, creemos que esta adaptabilidad es un componente integral de nuestro xito.

Plan de formacin Afanarse por lograr la perfeccin es alcanzable y enseable. Cada empleado de Toyota est profundamente comprometido con la verdad de este precepto. El xito del sistema de produccin Toyota puede atribuirse, en parte, a nuestro amplio y profundo plan de formacin. Nuestro programa ensea a todo empleado como identificar y eliminar cualquier gasto humano, financiero o temporal que no induzca una ganancia para el cliente o para ellos mismos. El mtodo Toyota de trabajo tiene como meta la realizacin del empleado as como la produccin del mejor producto posible.

La Implementacin del Sistema de Produccin Toyota La puesta en prctica exitosa de un sistema operativo Lean, sea en la manufactura, la distribucin, el cuidado mdico, o sea en el trabajo administrativo, se requiere una comprensin no solamente de los sistemas y de las herramientas sino tambin de los valores y los comportamientos subyacentes que constituyen el sistema de produccin de Toyota. Valores: La Manera Toyota

Incorporar controles de calidad durante el proceso de produccin, en vez de examinar Flujo Kaizen Genchi genbutsu - vaya a la fuente a conseguir los hechos Empowerment (potenciacin o empoderamiento que es el hecho de delegar poder y autoridad a los subordinados) Estandardizacin

Visualizacin Eliminar los desperdicios (muda)

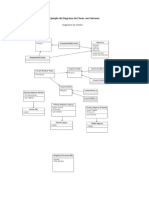

En siguiendo estos principios de gua e incorporando estos valores de modo que Vd. disea su sistema operativo Lean, puede alcanzar la excelencia operacional. La Casa del Sistema de Produccin Toyota La casa fue elegida porque es una manera de visualizar el modelo de TPS (Toyota Production System o el sistema de produccin Toyota) porque es una imagen universal reconocible, y porque la metfora de los pilares y de la fundacin que apoyan la azotea era una manera fcil de representar un sistema.

Just in Time (Justo a Tiempo) Jidoka (autonomizacin) Trabajo Estndar Kaizen (mejora continua) Heijunka (suavizado de la produccin)

Habilidades: El Sistema de la Gente que Piensa (Thinking People System) Hay varias maneras de hacer kaizen (mejora continua), sea como proyectos o sea como una parte de trabajo diario:

Programas de la Creatividad Y del Arte (Sistemas de Sugerencia) Crculos de Control de Calidad Acontecimientos de Kaizen / Talleres De Kaizen Jishuken (grupos de estudio, como una forma de aprender juntos en la fbrica mejorando los procesos) Proyectos tcnicos de kaizen

Conocimiento: El Kit de Herramienta de Kaizen Estas herramientas se utilizan para eliminar muda (desperdicios), flujo continuo e incorporan controles de calidad durante el proceso de produccin, visualizando problemas.

5S SMED TPM Kanban Gerencia Visual / Controles Visuales Trabajo con mltiplos procesos Preparacin del Proceso de Produccin (3P) Pokayoke (proteccin contra errores, a prueba de fallos)

Compromiso: Qu se require? El compromiso que buscamos: 1. Compromiso a largo plazo 2. Nueva filosofa de manejamiento

3. Funcionamiento alineado con objetivos de negocio 4. Participacin Cruz-funcional 5. Foco en productividad 6. Poltica de no despedir a nadie por la mejora "Muchas buenas compaas americanas tienen respecto por individuos y la prctica kaizen y otras herramientas de TPS. Pero cul es importante est teniendo todos los elementos juntos como sistema. Debe ser practicado cada da en una cuestin muy constante - no en arranques - de una manera concreta en el piso de la tienda." Fujio Cho, Presidente Ejecutivo Toyota Motor Corporation La red Europea Toyota fabrica equipos para el manejo de materiales en Asia, los EEUU y Europa. Esto nos permite superar nuestros retos globales adems de seguir manteniendo nuestra concentracin en las necesidades locales e individuales de cada mercado.

Planta de Ancenis (Francia) En Francia

Factora TICO (Suecia )

La planta de fabricacin de carretillas de Toyota Equipos industriales S.A est situada en Ancenis, Francia. Produce carretillas para el mercado Europeo. La fbrica cubre 35000 m2 y emplea a 300 personas. Produce tanto carretillas elctricas como con motor de combustin interna con una capacidad de 1,5 a 5 toneladas. Junto con la planta de fabricacin, TIESA es tambin el centro de distribucin de piezas de recambio para las carretillas elevadoras en Europa. Esta divisin permite a los distribuidores Toyota suministrar a todos sus clientes europeos ms de 20000 piezas de recambio dentro de las 24 horas siguientes a la realizacin de un pedido. En Suecia La fbrica TICO de 76000 m2 en Suecia es uno de las mayores fbricas de equipos para el almacenaje en el mundo. Ms de 1.400 empleados aseguran que nuestros clientes europeos reciben productos de primersima tecnologa que satisfacen sus necesidades especficas. Con una gama de productos que va desde las Transpaletas manuales a las transpaletas autopropulsadas, apiladores y carretillas de mstil retractil, nuestra fbrica sueca tiene la solucin ptima para aplicaciones de

almacenaje con cualquier dinmica de trabajo. Ms an, la fabrica sueca almacena alrededor de 40.000 piezas de recambio para su inmediato reparto por toda Europa. El objetivo de Toyota es estar cerca de cada uno de sus clientes, y organiza su red en concordancia con ello. Donde quiera que se encuentre su negocio, nunca nos encontraremos lejos Una dinmica red de 20 distribuidores Toyota cubre 27 pases en Europa. Esta proximidad nos permite reaccionar ms rpidamente, y con una mayor flexibilidad, a las demandas del mercado local y del cliente. Donde quiera que se encuentre, hay un punto de servicio Toyota cercano. Nuestros distribuidores estn estratgicamente situados para ofrecer a los usuarios el servicio ms cmodo posible. Cada punto de servicio ofrece una amplia gama de servicios de mantenimiento, incluyendo contratos de servicio hechos a medida, mantenimiento de por vida, y el servicio 24/7 disponible por contrato. Los clientes de Toyota se benefician de servicios uniformemente consistentes y de alta calidad por todo su pas. Nuestro objetivo final es su tranquilidad. Toyota vence a Detroit La eficiencia de sus fbricas y las inversiones en tecnologa ahora dan resultado. La marca dej de ser la Cenicienta para convertirse en un caso de investigacin Conquistar a los compradores de los autos todo terreno en Estados Unidos es la nueva meta de Toyota, pero primero debern bajar los costos de produccin y aumentar la confiablidad, tal como lo hicieron con el sedn Camry. Toyota Motor Corp. le hace la vida miserable a los fabricantes de automviles de Detroit de ms maneras de las que uno se podra imaginar. Consideremos el sedn familiar Camry de Toyota, el modelo de mejor venta en Estados Unidos el ao pasado, su sptima corona de ventas desde 1996. El Camry, que alguna vez fue un auto econmico compacto, ha evolucionado para convertirse en una referencia de calidad y confiabilidad. Desde un punto de vista financiero, Toyota se beneficia con un sistema de manufactura que produce Camry de manera tan eficaz y a tan bajo costo que los fabricantes de automviles de Estados Unidos tienen problemas para seguirle el paso. La empresa automovilstica ms rentable del mundo, con un ingreso neto de ms de 10 mil millones el ao pasado, utiliza entonces su poder financiero para invertir en ms mejoras e innovaciones, como tecnologa hbrida, que le ayudan a ganar ms cuota de mercado en Estados Unidos, mientras que sus rivales se lamentan por lo que les cuesta desarrollar sus propios hbridos. Toyota ahorra y ahorra en un milln de formas y luego utiliza ese dinero como una ventaja contra sus competidores, dijo Jim Olson, ex ejecutivo de Toyota y ahora conferencista invitado sobre negocios en Winthrop University en Rock Hill, Carolina del Sur. En 1990 The Machine that Changed the World, un libro basado en un proyecto de investigacin, pronostic que el sistema de produccin de Toyota llamado manufactura eficiente, estaba destinado a revolucionar la fabricacin de automviles. Los autores, James Womack, Daniel Jones y Daniel Roos afirmaron que la filosofa de

Toyota de reducir el desperdicio era tan histrica como la invencin de la lnea de ensamblado movible. Los sucesos estn apoyando la profeca del libro. Todos los fabricantes de automviles del mundo, y muchos de los que no producen automviles, estudian el caso de Toyota. Pero los fabricantes de automviles de Detroit tienen problemas ms graves. Estudiar a Toyota no puede ayudar rpidamente a la industria a hacer frente a la amenaza que representa una menguante cuota de mercado, enormes prdidas netas, desasosiego laboral y demasiada capacidad en las plantas. Ejecutivos de General Motors Corp., Ford Motor Co. y Delphi Corp., la ex subsidiaria de partes de GM que se declar en quiebra el 8 de octubre, estn presionando para reducir la cobertura mdica y otros beneficios, legado de acuerdos laborales no competitivos, a los que atribuyen su mal desempeo financiero. Desventaja en costos La atencin mdica, por ejemplo, le suma a GM mil 500 dlares al costo de producir un vehculo. No obstante, aunque la atencin mdica, pensiones y costos de las elevadas escalas salariales de los trabajadores sindicalizados se redujeran, los gastos de manufactura de los fabricantes estadounidenses de automviles seguiran sin ser competitivos. Al eliminar el desperdicio de costos, esfuerzo y tiempo, as como la inversin excesiva de capital, Toyota ha podido convertir la utilizacin fabril y la productividad laboral en importantes ventajas. El ao pasado las fbricas norteamericanas de Toyota produjeron 1.44 milln de vehculos, cifra 107% de la capacidad terica de Toyota, ya que las plantas trabajaban dos turnos al da sin tiempo extra. Cmo es posible una produccin de ms de 100%? Los fabricantes eficientes encuentran formas de producir vehculos extras eliminando trabas a la produccin, creando con ello tiempo extra todos los das para realizar tareas productivas adicionales. Los avances en la eficiencia fabril de Toyota rara vez son grandes. La ganancia proviene de incontables modificaciones pequeas, alentadas por la actitud de constante mejora de la empresa, conocida como kaizen en japons. El concepto de kaizen no es exclusivo de Japn. Los trabajadores y gerentes estadounidenses en las plantas de Toyota en Estados Unidos estn aprendindolo y ensendolo. Brecha de productividad En contraste con la utilizacin de plantas de Toyota, las fbricas de GM y Ford slo usaron 86% de su capacidad el ao pasado, lo que sugiere que pudieron haber invertido ms eficazmente en evitar costosos espacio y maquinaria excedentes. Harbour Consulting, una empresa de Troy, Michigan, que analiza la eficiencia fabril, inform en junio que el vehculo promedio de Toyota fabricado el ao pasado en Norteamrica requiri unas 19.5 horas de mano de obra en ensamblado, mientras que cada vehculo de GM tom unas 23 horas y de Ford, unas 24.5 horas.

GM produjo 4.92 millones de vehculos en Norteamrica en el 2004. En virtud de que el costo promedio de la mano de obra de GM, contando beneficios, es de unos 73 dlares la hora, GM probablemente podra haber ahorrado ms de mil 200 millones simplemente alcanzando la productividad laboral de Toyota. GM ha perdido unos tres mil millones en lo que va del ao. El gran reto si uno est intentando alcanzar a Toyota es que ha desarrollado una cultura con el paso de los decenios, dijo Jeff Liker, profesor de ingeniera de la Universidad de Michigan y autor de The Toyota Way, publicado en el 2004. GM tiene que cambiar la cultura existente por una nueva. Principios de Toyota No es que GM no haya intentado. GM y Toyota formaron una empresa conjunta de manufactura de vehculos en Fremont, California, en 1984. La planta, manejada segn los principios de Toyota, sigue siendo un laboratorio para los gerentes y lderes de GM. Ford y Chrysler tambin han dado incontables lecciones en lo que a manufactura eficiente se refiere. Delphi incluso contrat expertos de Toyota para encabezar el ahorro de costos en sus fbricas. Evidentemente no fue suficiente para evitar la quiebra. Mientras tanto, Toyota revel en septiembre que planea reducir a un ao el tiempo que les lleva a los nuevos modelos pasar del diseo a la produccin. Los analistas dicen que sera ms rpido que cualquier otro fabricante de automviles, y que ahorrara decenas de millones de dlares al ao. Las empresas automovilsticas requieren en la actualidad hasta tres aos para sacar un vehculo nuevo. Toyota no cre principios de mejora constante y eficiencia para derrotar a sus rivales; sus ideas surgen de una arraigada visin mundial en la que el desperdicio es inaceptable. La cultura de Toyota tambin enfatiza la humildad, dijo Liker: La gente de Toyota siempre teme que si no estn pensando en mejorar, corren el riesgo de volverse complacientes. Los logros de la industria automovilstica estadounidense son lo que la llevaron a volverse pagada de s misma y lenta en adaptarse a la nueva realidad. GM y Ford, que alguna vez fueron las joyas de la corona de la industria automovilstica estadounidense, estn siendo humilladas por una naciente cultura industrial que es ms poderosa de lo que nadie se imagin.

Conquistar a los compradores de los autos todo terreno en Estados Unidos es la nueva meta de Toyota, pero primero debern bajar los costos de produccin y aumentar la confiablidad, tal como lo hicieron con el sedn Camry. PENSAMIENTO ESBELTO Su principal premisa, en la que basa toda su filosofa que bien podemos llamar columna vertebral es la Eliminacin del Desperdicio. Nos referimos a la Manufactura Esbelta. Aunque sus antecedentes se ubican en la dcada de 1950 en Japn, fue hasta los aos de 1990 cuando se acu el trmino Lean Manufacturing / Manufactura Esbelta en espaol, por tres investigadores estadounidenses en la obra titulada The Machine that changed the World / La mquina que cambi al mundo. A travs de los aos la Manufactura Esbelta ha probado su alta eficiencia en el rea de produccin como una herramienta que garantiza disminucin de todo tipo de desperdicios dentro de una entidad, y por antonomasia, alta eficiencia operativa. En esta oportunidad nos centraremos en definir Qu es la Manufactura Esbelta?, dnde surge?, sus principios fundamentales, sus herramientas, aplicaciones en diversas industrias y factibilidad de extrapolar sus principios a todos las reas de la empresa, su evolucin natural (Lean Enterprise) y cmo sus herramientas posibilitan la eliminacin del desperdicio de todo tipo de recursos en las organizaciones, y no solo en el rea de manufactura como se ha estigmatizado. El pensamiento Lean ofrece una completa y real alternativa para los profesionales de Mxico y Latinoamrica, empresas, organismos, instituciones y naciones de implantar hacia su interior una filosofa-cultura enfocada a mejorar su posicin competitiva, lograr alta eficiencia, disminucin de desperdicios y mejora continua. Sin lugar a dudas, una aproximacin al pensamiento Lean es una posibilidad y/o el camino Hacia las Empresas y Naciones Esbeltas, donde se de un mejor aprovechamiento y administracin de los recursos financieros, materiales y humanos, y se haga uso, al igual que en la Manufactura Esbelta, de todas aquellas herramientas de produccin existentes hoy en da, segn los requerimientos propios de la organizacin, como pueden ser 5S, Teora de Restricciones, Kanban, Just in Time, Certificacin ISO de Calidad, Mantenimiento Productivo Total (TPM), Six Sigma, Produccin Nivelada (Heijunka), Verificacin de Proceso (Jidoka), Dispositivos para prevenir errores (Poka Yoke) , Mejora continua (Kaizen), que se integran en la nueva forma de pensamiento empresarial diferente, al ser parte de un concepto global, ms no holstico como es el caso de Lean Enterprise. Evolucin Aun en nuestros das existen grandes confrontaciones entre estadounidenses y japoneses acerca de quin invent o dnde surgieron verdaderamente los conceptosprincipios en los cuales se basa la Manufactura Esbelta. Sin lugar a dudas que muchos de stos fueron desarrollados por Henry Ford con su sistema de produccin en lnea a inicios del siglo XX, con la cual aport la estandarizacin de partes y los sistemas comunes de medicin, que no existan en la poca artesanal, y con lo cual redujo costos, utiliz operarios poco calificados en operaciones pequeas y estableci el flujo (uno de los conceptos bsicos de la Manufactura Esbelta, el flujo del proceso). En ese momento estas innovaciones de Henry Ford desarrollaron y revolucionaron totalmente la industria automotriz, el Modelo T- mostr la optimizacin de un modelo y abati mucho los costos con sus sistemas de produccin, sin embargo, Ford se resisti a cambiar el modelo.

En aquel momento surgi otra empresa en los Estados Unidos, General Motors, que comenz a ofrecer ms variedades de modelos y le quit mercado a Ford; sin embargo, tampoco cambiaron sus grandes sistemas de produccin y empezaron a tener problemas como altos costos de inventarios, mquinas muy especializadas (de propsitos especiales y no generales), herramentales pesados y costosos que tomaban mucho tiempo en cambiarse, por lo cual fabricaban corridas muy largas que provocaban muchos inventarios, cuyos costos comenzaron a subir porque se tenan que almacenar; asimismo, tenan altos desperdicios, grandes espacios de planta sin una utilizacin productiva, cambios de diseo costosos. Sin embargo, Estados Unidos se conserva en ese esquema hasta la segunda guerra mundial. En esta poca el mercado era de demanda. Terminada la Segunda Guerra Mundial, en la posguerra, Japn con pocos recursos, pero con grandes especialistas como William Edwards Deming, gur de la calidad, Joseph M. Duran, Taiichi Ohno, Shigeo Shingo, Eiji Toyoda, entre otros, empez a visualizar las cosas de otra manera, ya no como occidente, y para competir en el mercado automotriz producto de la posguerra comenzaron a hacerlo con pocos modelos y pocos recursos, etc., pero fueron optimizando sus sistemas de produccin. En esas pocas Estados Unidos abri sus fronteras y se concentr en el mercado mundial, por lo cual fue hasta finales de los ao 1980s que se da cuenta que Japn le estaba quitando el mercado en la industria automotriz y surge el inters estadounidense por saber qu haba hecho Japn que finalmente lo estaba haciendo mejor que ellos, pues hasta ese poca Estados Unidos continuaba con sus mismos mtodos de produccin y sistemas. La industria automotriz norteamericana no modific sus mtodos de produccin, de administrar inventarios, de cambiar herramentales rpidos para tener pequeos lotes. Sistema de Produccin Toyota = Manufactura Esbelta Cuando los norteamericanos se preguntaron a finales de los aos 80s que estaban haciendo los japoneses y qu no estaban haciendo ellos razn por la cual les estaban ganando el mercado en la industria automotriz entonces el Instituto Tecnolgico de Massachusetts (conocido como MIT por sus siglas en ingls), cre un grupo de tres personas: James Womack, Daniel Jones y Daniel Roos a quienes mandaron a Japn a estudiar qu estaba pasando en la industria automotriz japonesa. De su experiencia en Japn, estos tres especialistas publicaron un libro que se llam The Machine that changed the World / La mquina que cambi al mundo, con el cual se origin toda la historia de la Manufactura Esbelta. Con esta obra occidente se dio cuenta que haba una manera diferente de hacer las cosas y los autores acuaron y/o introdujeron el concepto Lean Manufacturing para referirse, desde luego, al Sistema de Produccin Toyota (los japoneses no le llaman Manufactura Esbelta, para ellos la tcnica que desarrollaron en la industria automotriz y que compartieron al mundo es el Sistema de Produccin Toyota). A partir de la investigacin realizada en la evolucin del sector automotriz mundial y cmo la industria japonesa alcanz y sobrepas a la norteamericana y a la europea haciendo uso, primordialmente, de muchas herramientas de carcter administrativo en la planta de produccin, muchas empresas alrededor del mundo incorporan esos principios. Desde entonces, conocer o aplicar los conceptos de Manufactura Esbelta es aplicar los principios de Toyota, es saber cmo lo est haciendo Toyota (que est teniendo tanto xito) para despus replicarlo en otras industrias.

La investigacin igualmente arroj como resultado que no todas esas herramientas constituan innovaciones, sino que eran principalmente utilizaciones efectivas de muchas otras herramientas ya existentes, orientales y occidentales, que se adaptaban al tipo de industria y de cultura en la que deba ser implantada. Las herramientas cobijadas bajo el concepto de Lean Manufacturing van desde aquellas enfocadas a la organizacin del puesto de trabajo (5 Ss, nacida en Japn y adaptada ya por occidente) hasta las que buscan casi el 100% de calidad en los procesos (6 Sigma, nacida en EUA y desarrollada por Motorola) pero buscando igualar los ndices de calidad impuestos por Japn, pasando por aquellas que concentran su atencin en la bsqueda de la eficiencia en el manejo de otros recursos del aparato productivo (inventarios y maquinaria), pero siempre buscando eliminar cualquier vestigio de desperdicio (MUDA) generado por la ineficiencia existente en los procesos de produccin (Justo a Tiempo, Kanban, Mantenimiento Productivo Total TPM-, Produccin Nivelada Heijunka-, Verificacin de proceso Jidoka-, Dispositivos para prevenir errores -Poka Yoke- , Mejora continua -Kaizen). Al conocer el Sistema de Produccin Toyota, muchos gurs coinciden en sealar que muchos de aquellos conceptos desarrollados en la industria automotriz en Estados Unidos desde la poca de Henry Ford, fueron adoptados por los creadores del Sistema de Produccin Toyota, pero que stos los subliman, los perfeccionan, los hacen crecer. Toyota Production System (TPS) se inici en los aos 1950s, respondiendo al mercado japons automotriz de la posguerra. Fue desarrollado principalmente por los grandes especialistas William Edwards Deming, Taiichi Ohno, Shigeo Shingo, Eiji Toyoda, entre otros. Este sistema ha sido definido como una metodologa - filosofa de excelencia y mejora continua orientada a eliminar el desperdicio y actividades que no le dan valor agregado a los procesos para la fabricacin, distribucin y comercializacin de productos y/o servicios, aumentando el valor de cada actividad realizada y eliminando aquellas actividades y subprocesos que no se requieren, permitiendo a las empresas reducir costos, mejorar procesos, eliminar desperdicios, aumentar la satisfaccin de los clientes y mantener el margen de utilidad. A lo largo de los aos tambin se le ha llamado: Manufactura de flujo, Produccin Justo a Tiempo (Just in Time) y Tecnologa del flujo de la demanda. De Lean Manufacturing a Lean Enterprise A pesar de que fue previsto por sus creadores, quienes hacen mencin del sndrome NIA (No Inventado Aqu), y la resistencia de la gente a aplicar los principios del Lean Manufacturing por considerar que como fue un sistema descubierto y creado en otra parte del mundo, entonces no lo entienden y no lo aceptan. James Womack y Daniel Jones hacen mencin que los conceptos de Lean Manufacturing (surgidos del Sistema de Produccin Toyota) son replicables a lo que ellos llamaron ms adelante, en su segundo libro Lean Thinking, Lean Enterprise, y en tal sentido son aplicables en cualquier regin del mundo, en cualquier industria, empresa, entidad, organizacin y hasta nacin. Creemos que las ideas fundamentales de manufactura esbelta son universales aplicables en cualquier lugar por cualquier persona y muchas compaas no japonesas han aprendido esto, Womack, Jones y Roos. Por qu? Porque Lean Manufacturing parte del principio de eliminar el desperdicio, y siempre que se hace una actividad, sea lo que sea, hay desperdicio implcito. La idea de Lean Enterprise es reducirlo o eliminarlo. Lean Enterprise es una nueva manera de

pensar en las organizaciones para eliminar el desperdicio, la MUDA, actividades que consumen recursos pero no agregan valor. Los conceptos de Lean Enterprise proporcionan a las compaas herramientas para sobrevivir en un mercado global que exige calidad ms alta, entrega ms rpida a ms bajo precio y en la cantidad requerida. Asimismo, al ser un concepto holstico, el pensamiento esbelto debe involucrar a proveedores y clientes.

Los 5 principios del Pensamiento Esbelto son:

1. Definir el valor desde el punto de vista del cliente: La mayora de los clientes quieren comprar una solucin, no un producto o servicio. 2. Identificar la corriente de valor: Eliminar desperdicios encontrando pasos que no agregan valor, algunos son inevitables y otros son eliminados inmediatamente. 3. Crear flujo: Hacer que todo el proceso fluya suave y directamente de un paso que agregue valor a otro, desde la materia prima hasta el consumidor final. 4. Producir el jale del cliente: Una vez hecho el flujo, se es capaz de producir por rdenes de los clientes en vez de producir basado en pronsticos de ventas a largo plazo. 5. Perseguir la perfeccin: Una vez que una empresa consigue los primeros cuatro pasos, se vuelve claro para aquellos que estn involucrados que aadir eficiencia siempre es posible. La parte fundamental en el proceso de desarrollo de una estrategia esbelta es la que respecta al personal, ya que muchas veces implica cambios radicales en la manera de trabajar, algo que por naturaleza causa desconfianza y temor. Lo que descubrieron los japoneses es que ms que una tcnica, se trata de un buen rgimen de relaciones humanas. En el pasado se ha desperdiciado la inteligencia y creatividad del trabajador, a quien se le contrata como si fuera una mquina. Es muy comn que, cuando un empleado de los niveles bajos del organigrama se presenta con una idea o propuesta, se le critique e incluso se le calle. A veces los directores no comprenden que cada vez que le apagan el foquito a un trabajador, estn desperdiciando dinero. El concepto de Lean Enterprise implica la anulacin de los mandos y su reemplazo por el liderazgo. La palabra lder es la clave. Cmo hacerlo De acuerdo a Womack et al.,, los principios del pensamiento esbelto incluyen: 1. Uso eficiente de recursos y eliminacin del desperdicio. 2. Trabajo en equipo. 3. Comunicacin. 4. Mejora continua.

La meta es la eliminacin total del desperdicio a travs de:

1. Definir desperdicio (Muda). 2. Identificar el origen. 3. Planear la eliminacin del desperdicio. 4. Establecer permanentemente un control para prevenir la recurrencia.

Para eliminar el desperdicio, primero debe ser identificado. Existen siete tipos de MUDA principales, segn la clasificacin desarrollada por Ohno (Padre del Just in Time):

1. Muda de sobreproduccin.

2. Muda de inventario. 3. Muda de reparaciones / rechazo de productos defectuosos. 4. Muda de movimiento. 5. Muda de procesamiento. 6. Muda de espera. 7. Muda de transporte. Una vez identificados qu tipo de desperdicios se tienen hay que atacarlos para eliminarlos.

Como podemos ver, el pensamiento Lean o Lean Enterprise es la evolucin lgica de Lean Manufacturing; es decir, es la aplicacin de los principios del Sistema de Produccin Toyota a una empresa vista de manera integral, trtese de una compaa manufacturera, comercial o de servicios de cualquier naturaleza. Una empresa gestionada bajo la filosofa de Empresa Ligera puede lograr beneficios tales como:

1. Reducir la cadena de desperdicios dramticamente. 2. Reducir costos de produccin. 3. Reducir inventario y el espacio en el piso de produccin, almacenaje y puntos de venta. 4. Crea sistemas de produccin ms robustos. 5. Crea sistemas de entrega de materiales apropiados. 6. Mejora la distribucin de plantas para aumentar la flexibilidad. 7. Reduce el tiempo de entrega (lead time). 8. Mejora la calidad. 9. Optimiza la mano de obra. 10. Garantiza mayor eficiencia de equipo. 11. Minimiza tiempos de espera (los retrasos). A ello obedece que para hacer frente al dinamismo de los mercados mundiales y cumplir los requerimientos de sus clientes, grandes y medianas empresas instaladas en Mxico y Latinoamrica en los ltimos cinco aos han implementado mtodos, filosofas y/o tcnicas de mejora en sus procesos de manufactura y operaciones en general, muchas empujadas por sus corporativos internacionales, obteniendo grandes beneficios en la mejora de calidad, productividad, reduccin de costos y en su competitividad. Sin embargo, en su generalidad las empresas mexicanas y latinoamericanas no han transformado sus culturas corporativas, sus sistemas de gestin general para reducir los efectos de la falta de competitividad que vive nuestra regin, mejorar la productividad y calidad de productos y servicios que se desarrollan en nuestros mercados, as como reducir los altos costos operativos e ineficiencias que le pegan grandemente a nuestra competitividad. Frente a este panorama, la implantacin de los conceptos del pensamiento Lean Manufacturing o Lean Enterprise es una alternativa altamente factible para las Mipymes mexicanas y latinoamericanas, la gran base de nuestra estructura industrial y empresarial, y en su mayora proveedoras de los grandes fabricantes transnacionales. Los principios de Lean Enterprise son viables para la gestin de una nacin como la nuestra, donde el desperdicio es constante en cada una de nuestras actividades cotidianas. El pensamiento Lean ofrece una completa y real alternativa para los profesionales, empresas, organismos, instituciones y naciones latinoamericanas de implementar

hacia su interior una filosofa-cultura enfocada a mejorar su posicin competitiva, lograr alta eficiencia, disminucin de desperdicios y mejora continua.

Sin lugar a dudas, una aproximacin al pensamiento Lean es una posibilidad y/o el camino Hacia las Empresas y Naciones Esbeltas, donde se de un mejor aprovechamiento y administracin de los recursos financieros, materiales y humanos, y se haga uso, al igual que en la Manufactura Esbelta, todas las herramientas de produccin existentes hoy en da como pueden ser 5S, Teora de Restricciones, Kanban, Just in Time, Certificacin ISO de Calidad, Mantenimiento Productivo Total (TPM), Produccin Nivelada (Heijunka), Verificacin de Proceso (Jidoka), Dispositivos para prevenir errores (Poka Yoke) , Mejora continua (Kaizen), que se integran en la nueva forma de pensamiento empresarial diferente, al ser parte de un concepto global, ms no holstico como es el caso de Lean Enterprise. Todas estas tcnicas, metodologas y/o filosofas de produccin, como se les ha llamado, son complementarias, ninguna sustituye a la otra, al contrario, se complementan e integran en una gran forma de gestin empresarial como debe ser vista Lean Enterprise o Empresa Esbelta, buscando ante todo el eliminar desperdicios o redundancias propias de su naturaleza. En este sentido, en los ltimos aos ha habido un avance importante en Mxico en cuanto al conocimiento de los principios bsicos del pensamiento LEAN. ste ha cobrado importancia en el inters general de los especialistas (administradores e ingenieros) encargados de la administracin corporativa global, siendo en nuestros das un tema de formacin e inters constante ya no solo para los profesionales del rea de produccin y operaciones, sino extendiendo su influencia ms all de las paredes de la fbrica y/o planta de produccin, hacia todos la alta direccin y todos los departamentos de las compaas, toda vez que es una filosofa empresarial que posibilita mejorar de manera integral la posicin competitiva en un entorno de mercado voraz y exigente que, en mayor o menor medida (dependiendo de la regin del mundo y del sector industrial del que se hable), exige a las empresas mayores requerimientos de calidad y variedad de productos (cero defectos, mayor confiabilidad y funcionalidad garantizada), rapidez en tiempos de entrega, desarrollo e innovacin de nuevos productos, entregas en lotes ms pequeos y con mayor frecuencia, precios ms bajos, y en algunos casos, fabricacin de productos a la medida. Cambio Cultural Profundo.

Sin embargo, aunque la bibliografa y estudios sobre los principios del Sistema de Produccin Toyota, Manufactura Esbelta o Lean Enterprise ha ido en aumento en los ltimos aos, as como las rplicas en diversas compaas, lo que occidente no ha entendido y que queremos difundir principalmente para las empresas de Mxico y Amrica Latina es Lean Enterprise es algo ms que una metodologa, ms que aplicar unas herramientas, es una manera de pensar, es una cultura que implica de entrada un cambio cultural, una transformacin integral en la manera de hacer las cosas y que precisa valores culturales de la gente como los japoneses: entrega, pasin al hacer las cosas, rectitud, un enfoque altamente eficiente al cliente, capacitacin de los recursos humanos, as como alinear todo el entorno a la nueva cultura y visin de mejora continua. Lean Enterprise es, en cierta medida, una oportunidad para dejar ver y explicar a nivel empresarial que la falta de competitividad de nuestras empresas es consecuencia nica y directa de factores externos a las unidades de negocios. Si bien es cierto que factores como la carencia y adecuado desarrollo de infraestructuras, lagunas y deficiencias legislativas, falta de reformas en sectores prioritarios, negociaciones internacionales y programas de gobierno poco funcionales y asertivos preexisten en nuestro entorno econmico y empresarial y afectan de manera indirecta la gestin eficiente de las unidades econmicas, al ser grandes MUDAS que como nacin tenemos que eliminar, tambin es real que las mayores reas de oportunidad para las empresas estn hacia su interior, que la eliminacin de desperdicios e implementacin de un pensamiento y forma de gestin LEAN puede hacerlas ms competitivas. Ms all del viejo estilo occidental de saber qu beneficios econmicos se obtienen, o en trminos de negocios cules sern las utilidades que se obtengan de implementar una filosofa Lean Enterprise, la esencia del pensamiento LEAN es que ofrece una nueva forma de pensar. Despus, y como en la mayor parte de las reas de la vida, existen formas variables de definir los ahorros y costos beneficios de la implementacin, una vez detectadas las reas donde existen desperdicios, pero debe partirse de que lo fundamental es ELIMINAR el desperdicio, optimizar el uso de los recursos empresariales. Artculo elaborado en coordinacin con APICS Captulo Mxico, la Asociacin para la Administracin de Operaciones (www.apics.org.mx), lder global y principal fuente de conocimientos e informacin de las mejores prcticas en gestin de operaciones, incluyendo produccin, inventarios, cadena de suministro, manejo de materiales, compras y logstica, a travs de sus certificaciones internacionales. LEAN Manufacturing para directores Cuando publiqu en 1990 el libro The machine that changed the World fruto de una investigacin del Instituto Tecnolgico de Massachusetts (MIT, por sus siglas en ingls) que consumi 5 mdd, cinco aos de trabajo y el estudio de las industrias automotrices de 14 pases, traduje con el trmino lean los sistemas de produccin de Toyota a la cultura occidental, pero ms que eso, en realidad escrib un libro que tena que ver con una filosofa enfocada a la mejora de los negocios. "Sin embargo, mucha gente se acercaba a m y me deca cosas como, ya entend, ser lean significa no tener inventarios, o claro, es trabajar justo a tiempo, o se trata de eliminar los desperdicios del piso de la planta. Entonces me qued claro que todava no entendan nada".

Jim Womack, pese a lo alarmante de su aseveracin, en ningn momento parece perder la compostura. Es alto, delgado y siempre parece estar tranquilo. El egresado del MIT es un verdadero misionero. Despus de haber acuado el trmino, hace ms de 15 aos, ha publicado o apoyado la publicacin de decenas de libros referentes al pensamiento lean como l mismo le llama, de haber creado un Instituto (Lean Enterprise Institute, LEI) y realizado talleres, conferencias, seminarios y visitas a empresas con el objeto de difundir su metodologa de trabajo. No obstante, y aunque es seguido ya por infinidad de empresas consultoras, la idea no ha sido asimilada por completo. Sus mtodos siguen siendo vistos con sorpresa, siguen pareciendo nuevos y, en apariencia, siguen siendo implantados. Desafortunadamente, muchas veces esto ocurre de manera parcial o sin xito. Para Womack una de las razones por las que esto ha sucedido es todava no se han comprendido los beneficios globales de las herramientas de los sistemas lean en los niveles de direccin y alta gerencia. "El mensaje debe llegar hasta arriba pero para lograrlo es necesario transmitirlo en los trminos que ellos entienden: Con nmeros o por su efecto directo en el negocio". Dnde empezar La base del pensamiento lean es la palabra muda, que significa "desperdicio" o "despilfarro". Segn el sistema de produccin de Toyota (TPS), todo aquel recurso o proceso que no agrega un valor real al producto es un desperdicio. Este concepto parece fcil de entender, pero en los hechos los desperdicios resultan bastante difciles de ver y, por lo tanto, de erradicar, porque existe mucha "ceguera de taller" en particular cuando en apariencia todo funciona bien y est bajo control. Y si pensramos slo en los procesos de produccin, definitivamente la tarea quedara a cargo de sus dueos, sean los gerentes de la planta, los ingenieros y tcnicos de cada rea o los mismos operadores. Pero para hacer llegar el mensaje a la direccin debemos alejarnos del proceso meramente operativo concentrarnos en las prioridades del negocio y en el papel del director en los procesos de implementacin de un sistema lean. Segn lo explica el propio Womack, la manera idnea de identificar desperdicios en la empresa es entendiendo el significado de valor para el negocio. Y es precisamente aqu donde se suele entrar en conflicto, pues muchas veces el valor se determina de arriba hacia abajo, cuando en realidad debe determinarse a la inversa. Por ejemplo, en muchas ocasiones las empresas ponen a trabajar a sus reas de ingeniera y diseo para incrementar la calidad y a caractersticas de valor del producto para despus llevarlo al mercado, incluso, sin contemplar con profundidad lo que el cliente final est buscando en ese objeto. El mensaje para ellos es que el valor y la calidad aceptada debe ser determinada por el cliente y no por la empresa. A partir de lo que el cliente espera o de aquello por lo que est dispuesto a pagar es que se tiene que comenzar el proceso de diseo. ste apunta a ser un razonamiento propio de la gente de mercadotecnia, pero la explicacin es que muchas veces lo que el cliente entiende por calidad es muy distinto a lo que se est produciendo en la planta y esto hace que se pierdan oportunidades de mejora en la produccin.

Por ejemplo, en el mercado de telefona celular la alta demanda de productos diferenciados y su corto ciclo de vida ha obligado a los fabricantes de celulares a segmentarse y desarrollar lneas de ensamble flexibles capaces de producir en lotes pequeos pero en gran volumen. Tal es el caso de Nokia. Le cost trabajo entenderlo y estuvo a punto de pagarlo con su posicin en el mercado. Aunque sigue siendo el fabricante nmero uno del mundo, tuvo que ceder un buen trozo de pastel a los fabricantes asiticos que llegaron con propuestas de alta variedad de caractersticas y diseos. La finlandesa pareci estancarse en lo que ellos mismos decan saber sobre los gustos y preferencias de uso de los telfonos. Ahora, su produccin es ms flexible y descansa sobre fabricantes por contrato, expertos en organizacin en celdas para combinar la produccin en masa con la alta variedad, as como en el uso de tcnicas de cambio rpido de herramentales (SMED). Nokia ahora tiene lneas de productos claramente segmentadas para atacar nichos de mercado concretos. Womack asegura que este tipo de estrategias entran dentro del pensamiento lean, donde el valor se define "en trminos de productos especficos con capacidades especficas, ofrecidos a precios especficos, a travs de un dilogo con consumidores especficos". Para apoyar lo anterior, Jim considera en su libro Lean Thinking, tres tareas de gestin crtica de cualquier empresa para lograr el objetivo de la bsqueda de mudas y la agregacin de valor: * Tarea de solucin de problemas: Bsicamente la ingeniera, concepcin puesta en produccin de un artculo o bien. * Tarea de gestin de la informacin: Lo que se refiere al seguimiento del producto. * Tarea de la transformacin fsica. Aquello que tiene que ver con los procesos de la materia prima Podemos deducir que cuando se tiene claro cul es el valor que el cliente est buscando en el producto y qu es lo que ste percibe como calidad, resulta fcil alinear la bsqueda de desperdicios a lo largo de toda la cadena de fabricacin acorde a los requerimientos de valor del producto y, por ende, del cliente. Desperdicios encadenados Uno de los grandes retos en una misin esbelta es el de identificar el flujo del valor. Esto implica, desde luego, a los proveedores. James Womack explica en su libro Lean Thinking que muchas veces las empresas inmersas en una misma cadena no se hablan sobre sus procesos, lo que genera grandes desperdicios. En la actualidad se habla de Just in Time y de sistemas Kanban (sistema de supermercado) no slo dentro de la empresa, sino con los colaboradores tambin. Un buen ejemplo es la planta de IBM en Guadalajara, Jal., durante los 90, cuando todava fabricaban laptops, cartuchos de cinta para almacenamiento de datos y servidores AS400 para todo el mundo. Hoy en da la fabricacin de casi toda la gama de productos est en manos de terceros, y ellos estn centrando su valor en plataformas tecnolgicas de negocio, como mostraremos ms adelante. Bajo un programa de desarrollo de proveedores, Alfonso Alva, entonces director de la planta de IBM, adecu lugares especficos en la planta para brindar espacios de almacn para sus proveedores. De esta manera los oblig a que se hicieran responsables de sus productos mientras stos no entraran a la lnea de produccin.

A cambio, les ofreci visibilidad a sus inventarios y sus rdenes de produccin. Lo que estaba haciendo sin meternos en cuestiones fiscales, que tambin resultan interesantes era Kanban en el que los proveedores estaban alerta para proveer de componentes en el momento justo. No antes, no despus. Su empresa vecina, Solectron, fabricante de semiconductores, actualmente tiene un sistema similar, en el que incluso se han acondicionado algunas tiendas para que el personal de los proveedores pueda estar fsicamente en la planta, como si fueran empleados de Solectron. Esas tiendas conectadas a algunas compuertas de acceso de carga, funcionan como un enchufe con sus proveedores. Con ello, se garantiza el flujo de materiales y componentes y se evitan las colas o los lotes tpicos de la proveedura. Cabe sealar que los componentes se desempacan en cada rea de proveedura dejando todo el material de empaque como plsticos, cartones y restos de flejes, en la misma tienda. stos nunca tienen acceso al piso de produccin. Estos ejemplos de involucramiento de los proveedores requieren ms que buena voluntad, y resultan en un grado de dificultad ms para el desarrollo de proveedores. Sin embargo, los resultados son formidables. El conocimiento del valor generado en el producto y la capacidad de reaccin ante cambios en la demanda se mejoran sustancialmente. Al menos as qued demostrado en IBM y Solectron. Este trato con los proveedores es una iniciativa tpica del pensamiento lean y est implementado en el TPS desde hace muchos aos. Como es de esperarse, de no considerar a la cadena de proveedores en la estrategia de manufactura esbelta, omitir un segmento clave del flujo de valor del producto y con ello se harn odos sordos a los requerimientos del cliente y del usuario final, puesto que se dejarn pasar oportunidades de mejora en la produccin slo por falta de un entendimiento profundo del papel de cada participante de la cadena. Bruce Anderson y Jorge L Larco explican en su libro Lean Transformation que tradicionalmente las reas de compras han visto a sus proveedores ms como sus enemigos y, de hecho, los tratan como tales. "Una empresa lean trata a sus proveedores como jugadores crticos de su cadena de valor, desde la materia prima hasta el cliente. Ms que enfrentarlos, exprimindolos tanto como sea posible para obtener el precio ms bajo, hace un esfuerzo serio para entender cul debera ser el precio ms justo para un componente." De no hacerlo as, el riesgo claramente es que los competidores s lo hagan. Segn afirma Larco, "la nueva ecuacin del negocio en la manufactura es Costo=Precio Utilidad, lo que significa que el mercado es quien establece el precio. En otras palabras los costos de produccin son determinados por el precio que el mercado est determinado a pagar menos la utilidad que la empresa quiere obtener de un artculo. Incluso, es cada vez ms claro que en la economa actual las empresas deben reducir sus costos de manera permanente para permanecer competitivos". El cliente interno La manufactura esbelta es tambin un tema de liderazgo. Nuevamente, suena excesivo decirlo, la direccin es responsable de que tal condicin exista. Enrique Mora, Consultant Senior de la empresa CMTC, en San Diego CA, reclama que "el entusiasmo que logramos despertar en la gente del rea de manufactura se va por la

borda si descubre que la empresa no cuenta con una cultura lean en todos los niveles". Mora ahora exige a sus clientes hablar con la "planilla mayor" como una condicin para lograr los beneficios esperados. "Al final lo que buscamos es que ellos mismos recuperen la inversin de la consultora que les estoy ofreciendo y cuales quiera que sean los costos de implementacin del sistema lean." Mora comenta sobre una empresa fabricante de tinas de hidromasaje en California. Tenan cerca de seis aos trabajando con un equipo de 18 personas en un proceso de mejora continua. Sin embargo, en todo ese tiempo no se haban visto cambios sustanciales todava. No haba tal "mejora continua". Entonces, Mora pidi a la directora de Calidad agendar una reunin en la planta con todos los directores so pena de no seguir adelante en el proceso. As pues, se reunieron con l el presidente y vicepresidente de la compaa, el director de mercadotecnia y de produccin, adems de la directora de calidad. "Tras un recorrido por la planta, llev a los directores con un par de trabajadores del rea de inyeccin y de recubrimiento. A ellos, les pregunt entonces si conocan bien el producto final, sobre cmo se vea ya instalada la tina que ellos estaban fabricando. Su respuesta fue negativa." Ante la sorpresa de sus acompaantes Mora se dirigi al director de mercadotecnia y le dijo: "Yo he visto que utilizan unos DVDs para promocionar sus productos con sus clientes, los considera eficaces?", La respuesta fue: "s, nos ayudan mucho a las ventas. Yo dira que, de cada 200 discos, logramos una venta". "Si es as, por qu no dar una copia a sus propios trabajadores, que ellos conozcan qu estn haciendo, para quin sirve y, puesto que el video es exitoso, que ellos mismos entiendan cul es el valor que sus cliente ven en su trabajo. De inmediato se distribuyeron DVDs a los trabajadores y se empez con una batalla para inculcar el valor de su trabajo visto desde la ptica de los clientes. Esto, espera Mora, les servir para aplicar cualquier esfuerzo de mejora continua no a los que ellos consideran de valor, sino a lo que el usuario final entiende como beneficio por lo que paga. Entonces aqu la pregunta es qu tan enterado est cada trabajador de la calidad y prestigio de su producto? Y qu tanto participa en la relacin y contacto con el cliente? Mora asegura determinante que es fundamental escuchar la voz de los compaeros de trabajo, tanto como la de los clientes. El pensamiento lean es un asunto de democratizacin de la mejora continua. Es un concepto que implica eliminar desperdicios incluso en las mismas estructuras organizacionales. Enrique Mora comenta que cuando se abri la planta de Nissan en la ciudad de Cuernavaca, en la dcada de los 60, tenan muchos problemas con la entrega de resultados. Por lo que tuvieron que acudir con algunos expertos de Japn para analizar la situacin. Entre otros problemas, se dieron cuenta de que los gerentes ocupaban lujosas oficinas en el rea administrativa. Desde entonces, ninguna persona que pertenezca a la

operacin est situada lejos del piso. Las gerencias se colocaron dentro de la planta, donde cualquier persona pueda acercrseles para resolver cualquier problema o atender cualquier duda. Otra empresa donde actualmente es muy claro tal esquema es Solectron, ubicada en la ciudad de Guadalajara, Jal. El mismo director de la planta, Roberto Hernndez, tiene un cubculo (sin puertas) en el piso de una de las naves, lo que le permite acudir de inmediato a cualquier lugar donde se haya activado una alarma de paro de produccin (lo cul es comn, debido a que llevan un estricto apego al TPS. Bajo este esquema, explica el mismo Roberto Hernndez, pretenden no slo estar en el piso de la planta el 100% del tiempo, sino dejar claro el mensaje de que los gerentes y directores no estn ah para dar rdenes, sino para escuchar y ser de facilitadores para su trabajo. Uno de los grandes logros de Jack Welch en General Electric, por ejemplo, fue haber cambiado la actitud de la gerencia, hacindolos ms activos y asegurando esquemas de comunicacin con sus respectivos equipos de trabajo. Enrique Mora expresa estas ideas contundente: "Mientras las oficinas de General Motors, Chrysler y Ford sigan oliendo a perfume, no tendrn nada qu hacer contra los fabricantes japoneses. Es un asunto de personalidad respecto al control y la autoridad." Este tipo de despilfarros muchas veces son los ms difciles de notar, y por lo tanto, los ms difciles de eliminar. Mora hace la referencia a las tiendas de autoservicio como Wal - Mart o Costco, donde no se cuenta con pisos de mosaico ni mucho menos alfombra, pues es lo ltimo que sus clientes quieren encontrar. No estn dispuestos a pagar por ello. "Otro ejemplo son los bellboys de los hoteles. Para qu los queremos en los hoteles con servicios ejecutivos, donde normalmente llegamos con maletas pequeas y cuyas habitaciones son fciles de encontrar. En realidad, no necesitamos que nos digan donde est la baera, ni dnde est la almohada de la cama, ni mucho menos queremos que nos enciendan la luz de la cabecera o del hall, o que nos dejen el control de la televisin en la mano. Pareciera que slo sirven para pedir propina. Es por ello que tal servicio est desapareciendo de cierto tipo de hoteles. Y eso es lo correcto". Sin embargo, vale la pena aclarar que el pensamiento lean no es un mero acto de mezquindad. No es lo correcto. Si as fuera, estara completamente justificado el downsizing a ultranza, cuando es exactamente lo contrario. Slo es un acto de aprovechamiento de los recursos disponibles de tal manera que sirvan para dar valor al producto. Nuevamente, de no hacerse, se estara gastando mucho dinero en caractersticas que no requiere el cliente. "En ms de una ocasin le ponemos mucha crema a los tacos agregando un valor que el cliente ni siquiera percibe o por el que, simplemente, no est dispuesto a pagar. Business are Lean El valor del flujo se tiene que determinar a partir de los requerimientos del cliente. Entonces se pueden identificar las mudas no slo en las lneas de produccin y en todo proceso operativo dentro de la planta, sino tambin a todo lo largo de la cadena de suministro.

Despilfarramos recursos a lo largo de todo el proceso de produccin, pero sobre muchas veces el desperdicio se da por falta de comprensin de lo que nuestro cliente objetivo necesita realmente. Cuando hablamos de valor para el cliente y de calidad en el producto entregado, a veces parece que estamos interfiriendo en el campo de la mercadotecnia. Pero es importante considerar que el dinero viene del cliente y de lo que est dispuesto a pagar por un producto y servicio, por lo que la manufactura debe someter su todo en su ambiente de operacin a la garanta de la satisfaccin de ese cliente. Ante una actividad monoplica, ante una demanda inflexible, esto es totalmente inadecuado. Pero estamos seguros de que son pocos los que ya pueden darse este lujo. El negocio es cada vez ms difcil debido a la globalizacin y alta oferta de productos y servicios en un mercado cada vez mejor informado. Si sabemos que quieren, podemos encontrar el valor percibido, y si hacemos esto, podemos buscar las mudas en el sistema y entregar slo lo que tenemos que entregar en las manos de nuestro cliente inmediato y del consumidor final.

También podría gustarte

- Kaizen 10 mandamientosDocumento6 páginasKaizen 10 mandamientosJuan Sergio Quintanar QuintanarAún no hay calificaciones

- Sistema Poka YokeDocumento23 páginasSistema Poka YokeArthur Medina67% (3)

- Introduccion A TPM AM (Mantenimiento Productivo Total)Documento47 páginasIntroduccion A TPM AM (Mantenimiento Productivo Total)Ruben Quistian Zapata100% (2)

- Las Tres Revoluciones GalganoDocumento416 páginasLas Tres Revoluciones Galgano1Pmald100% (4)

- Descriptor 5s Sustentable Mdiazr 2018Documento2 páginasDescriptor 5s Sustentable Mdiazr 2018mcdiazr1961Aún no hay calificaciones

- PreviewDocumento36 páginasPreviewhametAún no hay calificaciones

- Lean ManufacturingDocumento95 páginasLean ManufacturingJuan Rubén Cueva SalaverryAún no hay calificaciones

- Lección de Un PuntoDocumento5 páginasLección de Un PuntoAlberto ArellanoAún no hay calificaciones

- Balanceo de Linea y Flujo ContinuoDocumento37 páginasBalanceo de Linea y Flujo ContinuoJacquelyn Pierce86% (7)

- Lean LexiconDocumento10 páginasLean LexiconJose Alberto Ramirez MoralesAún no hay calificaciones

- Lean ManufacturingDocumento12 páginasLean ManufacturingMauricio Otaiza100% (1)

- Seis Sigma BOM ConsultingDocumento20 páginasSeis Sigma BOM ConsultingBOM Consulting Group100% (1)

- Implementador Lider 5sDocumento9 páginasImplementador Lider 5sjabibialfaAún no hay calificaciones

- Manual Lean Six Sigma - Modulo IDocumento29 páginasManual Lean Six Sigma - Modulo IEduardo Camarena SullcaAún no hay calificaciones

- Total Productive Maintenance TPM 2013Documento48 páginasTotal Productive Maintenance TPM 2013Gustavo Arias GarridoAún no hay calificaciones

- El Estilo ToyotaDocumento13 páginasEl Estilo ToyotaSantiago Chago FariasAún no hay calificaciones

- Modelo Shingo para excelencia operacionalDocumento3 páginasModelo Shingo para excelencia operacionalMartin Rodriguez MartinezAún no hay calificaciones

- SMED - Alistamiento Rapido de EquiposDocumento19 páginasSMED - Alistamiento Rapido de EquiposBOM Consulting Group100% (2)

- TPM Mantenimiento Productivo TotalDocumento18 páginasTPM Mantenimiento Productivo TotalAndrey Fernandez Rivera100% (1)

- VSM+VALUE+STREAM+MAPPING+ANALISIS+DEL+MAPEO+DE+LA+CADENA+DE+VALOR+-+copia UnlockedDocumento40 páginasVSM+VALUE+STREAM+MAPPING+ANALISIS+DEL+MAPEO+DE+LA+CADENA+DE+VALOR+-+copia UnlockedIsrael Figueroa OviedoAún no hay calificaciones

- Carta de Presentacion FORDDocumento1 páginaCarta de Presentacion FORDMiguel GuerreroAún no hay calificaciones

- 1.rompiendo ParadigmasDocumento14 páginas1.rompiendo ParadigmasORLANDORSSAún no hay calificaciones

- Herrameintas LEAN v2 Comp PDFDocumento90 páginasHerrameintas LEAN v2 Comp PDFElisa Fuentealba LopezAún no hay calificaciones

- Lean Manufacturing Paso A PasoDocumento12 páginasLean Manufacturing Paso A PasoGaby JuárezAún no hay calificaciones

- El Empleo Del Modelo Toyota en Las OrganizacionesDocumento15 páginasEl Empleo Del Modelo Toyota en Las OrganizacionesYezzie SánchezAún no hay calificaciones

- El Efecto 5 S Lean Manufacuring IndiceDocumento11 páginasEl Efecto 5 S Lean Manufacuring IndiceGaby Vilchez RojasAún no hay calificaciones

- Six Sigma y Lean SigmaDocumento5 páginasSix Sigma y Lean SigmaMiriamAún no hay calificaciones