Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Horno rotatorio de yeso

Cargado por

Rodrigo CotaDescripción original:

Título original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Horno rotatorio de yeso

Cargado por

Rodrigo CotaCopyright:

Formatos disponibles

HORNO ROTATORIO PARA LA CALCINACION DE YESO

1. INTRODUCCIN.-

En nuestra actualidad existen industrias rurales que producen yeso.

Industrias que en un

mayora utilizan como principal combustible la

lea, siendo que solamente un 25% posee en la actualidad

abastecimiento de gas natural, claro que debemos resaltar el hecho de

que este porcentaje cada vez asciende ms debido a Diversos factores

que se toma en cuenta en varios aspectos, entre ellos se puede

destacar el hecho de la deforestacin ambiental y las leyes que cada vez

las protegen an ms.

Los productores se hallan organizados en la ASOCIACIN DE

PRODUCTORES DE YESO Y CAL (APYC). Dicha Asociacin realiza

actividades sobre todo dirigidas a la nivelacin de los precios,

especialmente del yeso. Sin embargo la heterogeneidad ha provocado a

la asociacin serias dificultades en la coordinacin y en la toma de

decisiones sobre otros aspectos importantes (mejoras tecnolgicas,

crdito, mercado, problemas ambientales, etc.).

Los dos procesos principales que demandan bastante energa son:

quitar el agua del mineral y la molienda del producto resultante. Para ello

las empresas cuentan con los equipos indispensables, entre ellos un

camin que servir para traer materia prima, un molino que pulverizar

el material y un horno calentado por lea o a gas. El sistema de

combustin utilizando lea es bastante ineficiente lo cual repercute

enormemente en la demanda excesiva de lea, en los costos y en una

fuerte contaminacin ambiental. La quema de lea no solamente es

fuente de CO2, sino de diferentes tipos de contaminantes resultantes de

la combustin (material particulado, monxido de carbono, hidrocarburos

no quemados, xidos de nitrgeno, etc.).

En este sentido, se propuso disear un horno industrial, implementando

los siguientes cambios con respecto al horno antiguo.

I.

Aumento de la capacidad de produccin: A 4 toneladas/hora de

yeso

II.

Cambio de combustible: Los hornos antiguos empleaban lea o

gas natural, este nuevo horno funcionara ya sea con gas natural o

gas industrial.

III.

Aumento de las dimensiones del horno: Los hornos antiguos eran

pequeos y precarios por lo que el cocido no era uniforme y

adems se produca poca cantidad de producto terminado. Este

nuevo horno ser un horno rotatorio hecho de acero con una

dimensin de 2.2 metros de dimetro y 45 metros de longitud

para cubrir la capacidad deseada de 4 toneladas/hora.

Combustible

PRODUCTO

CARACTERISTICAS

Lea

Cantidad de Producto Obtenido por 16.720 kg.

Gas Natural

17.780 kg

Horneada

YESO

Costo Total de Produccin

2500 bs.

862.50 bs.

Tiempo de cosido

24 h

12 h

Costo de Combustible por Horneada

1400bs.

212,50 Bs.

camionada

Participacin del Combustible en el 56 %

24.6 %

Costo Total de Produccin

Costo de 28- 30 kg (equivalente a 1 10 bs.

10 bs.

bolsa)

Cuadro 1 Datos comparativos entre lea y gas.

2. OBJETIVOS.-

2.1 OBJETIVO GENERAL.-

Disear un horno rotatorio de calcinacin de piedra caliza molida

para cubrir la demanda existente del departamento de Cochabamba.

2.2 OBJETIVOS ESPECFICOS.

Calcular las dimensiones del horno, con el propsito de hacer

los respectivos cortes al acero utilizado, doblado, armado,

preparacin del material y soldaduras respectivas.

Seleccionar los materiales adecuados con los cuales se

fabricara el horno, recubrimientos externos, cadena y todos

sus dems elementos.

Calcular las variables operacionales del horno, teniendo en

cuenta la carga del mineral, velocidad de rotacin y

temperatura dentro del horno.

3. FUNDAMENTOS TEORICOS.Los hornos son dispositivos generadores de calor, el cual promueve

reacciones qumicas o cambios de estado, tales como fusin,

calcinacin, vaporizacin o simplemente el calentamiento de un material

de cualquier tipo (metales, cermicos, plsticos, polmeros, etc.). En este

sentido. Los hornos con bajas temperaturas (cercanas a 100C) sirven

para evaporar el agua de los minerales. Las temperaturas elevadas

(cercanas a 800C) vuelven ms blandos la mayora de los metales,

capacitndolos para operaciones de deformacin por flexin, forja,

estampacin, extrusin o laminacin. Por su parte, los hornos con

3

temperaturas ms elevadas a las anteriores, permiten la fusin de

metales y minerales.

La temperatura deseada en el horno se produce por la generacin de

calor, para lo cual se emplean dos mtodos:

Combustin de combustible.

Conversin de energa elctrica en calor.

El tipo de horno de combustin se emplea mucho ms que el elctrico,

sin embargo, para muchas aplicaciones se prefiere el elctrico, porque

ofrece ventajas que no pueden ser medidas por el coste de combustible.

Teniendo en cuenta que el presente proyecto se involucra la puesta a

punto de un horno rotatorio para la calcinacin de mineral de yeso, a

continuacin se describe el funcionamiento de este tipo de horno que

usa combustible para generar calor.

3.1

TIPOS DE HORNOS PARA LA PRODUCCION DE CAL

3.1.1 HORNOS ROTATORIOS

Un horno rotatorio es un reactor qumico que se usa para

tostar o calcinar materiales como bauxita, yeso, alminia,

mineral de hierro, cromita, pirita y fosfatos. Algunos se utilizan

para generar absorbentes, para producir sulfuros de bario y

sodio, para descomponer el sulfuro ferroso y para desfluorar

los fosfatos naturales. Sin embargo el Clinker del cemento es

el mayor material tratado en este tipo de hornos.

Antiguamente se usaban los hornos de cuba para las

operaciones que desempea el horno rotatorio actualmente,

pero ahora es viable trabajar con el horno rotatorio porque con

l se obtienen temperaturas altas, para fusin y bajas para

secado. Adems permiten la posibilidad de utilizarlos en

procesos continuos o discontinuos.

Este horno consiste de un cilindro de acero, recubierto interna

o externamente por un material refractario. Los hornos

rotatorios con recubrimiento interno se disean para soportar

temperaturas cercanas y superiores a 1000C, por ejemplo

para la reduccin de ferronquel. Por su parte, los hornos

rotatorios con

recubrimiento

externo,

se

disean para

aplicaciones en los que la temperatura est entre 100 y 600

C. Como es el caso de los hornos de calcinacin de yeso.

Como su nombre lo indica, los hornos rotatorios poseen un

mecanismo de rotacin sobre su eje, el cual permite el

transporte del material por tratar dentro del horno. El horno

tiene dos cabinas, situadas en los extremos del cilindro, la

primera, en donde inicia el proceso de calentamiento se

denomina cabina de alimentacin, Se llama as por tener una

abertura en la vista frontal para la entrada del material y una

chimenea en la parte superior. Gracias a la inclinacin del

horno y a su rotacin, el material alimentado se mueve cuesta

abajo hasta la segunda cabina, denominada cabina de salida.

Desde ella se descarga el producto a un mecanismo de

transporte que saca el material al exterior.

Adems, la cabina de saluda tiene otra funcin, extraer el

humo y holln generado en proceso de combustin hacia un

cicln, para recuperar slidos y secuencialmente filtrar los

humos en el cuarto de polvo.

El cuerpo del horno (carcasa rgida de acero) tiene soldados

anillos de rodamiento que se montan en los rodillos de soporte

y permiten girar el horno. Los rodillos se encuentran sujetos a

una base metlica que encuentra incrustada en muros de

concreto. En cada base metlica o muro de concreto se

encuentra dos rodillos de soporte que dan estabilidad y

equilibrio al horno durante su rotacin contina.

5

De acuerdo al sentido de rotacin del horno se unen por

soldadura en su pared interior las aspas en forma de espiral.

Esto se hace para que haya un buen mezclado, una apropiada

exposicin al calor dentro del horno y para direccionar hacia la

zona inferior.

Despus de la alimentacin del mineral, este desciende

gracias a su rotacin, hasta llegar a un punto bajo en donde

hay incremento de su temperatura porque se acerca a la

llama. Esto se denomina proceso en contra flujo, porque el

material desciende y la llama asciende.

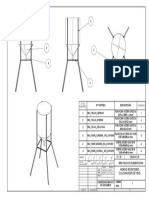

Figura 3.1 horno rotatorio

3.1.2 HORNO DE COLUMNA

Este tipo de hornos utiliza la piedra con un rango de 50 a 150

mm de longitud y un radio aproximado de 2 a 1 con lo que

respecta a su longitud. El combustible ms ampliamente

utilizado es de un grado denso con baja reactividad y bajo

contenido de ceniza, dicho combustible es ms liviano y

6

pequeo que la caliza y se mueve goteando entre los

intersticios.

La calidad de la cal tiende a ser moderada, con una

reactividad baja. La retencin de azufre del combustible es

alta.

Las zonas de trabajo en este tipo de horno son las siguientes.

a) Zona

de

precalentamiento:

La

piedra

caliza

es

precalentada desde la temperatura ambiente hasta 800 C

por el contacto directo con los gases provenientes de la

zona de calcinacin, es decir los gases de combustin.

b) Zona de calcinacin: El combustible se quema en aire

precalentado de la zona de enfriamiento y (dependiendo

del diseo) en el aire adicional de la combustin

agregado

con

el

combustible.

Esto

produce

una

temperatura sobre los 900 C y causa la disociacin de la

piedra caliza en el bixido de la cal viva y de carbono.

c) Zona de enfriamiento: La cal viva que sale de la zona de

calcinacin a 900 C, es enfriada por el contacto directo

con aire que entra por la parte inferior del horno.

Figura 3.2 horno de columna

3.1.3 HORNO DE COLUMNA DOBLE INCLINADO

Este es esencialmente rectangular en su seccin transversal,

pero incorpora dos secciones en la zona de calcinacin. Los

arcos fuera de lugar crean espacios en los cuales el

combustible y el aire precalentado de combustin son

quemados va la cmara de combustin. La carga y el

combustible

son

quemados

desde

ambos

lados,

asegurndose una distribucin de calor eficiente.

3.1.4 HORNO DE COLUMNA DE MLTIPLES CMARAS

Es un desarrollo del horno doble inclinado. Consiste de 4 o de

6 secciones inclinadas en la zona de calcinacin, opuesta

cada una en el arco. El arco sirve para el mismo propsito del

horno doble inclinado.

El aire fro es precalentado por la cal en la zona de

enfriamiento y es llevado, desempolvado y reinyectado va la

cmara de combustin.

Una de las caractersticas es que la temperatura de las

cmaras de combustin bajas puede ser variada para

controlar la reactividad de la cal en un amplio rango.

3.1.5 HORNO REGENERADOR DE FLUJO PARALELO

La principal caracterstica de este horno es que cuenta con

dos columnas interconectadas. El lote de caliza es cargado

alternadamente a cada columna, se distribuye por gravedad

hacia abajo a travs de la zona de precalentamiento o

intercambiador de calor regenerativo, atraviesa el lanzado de

combustible en la zona de calcinacin, se produce la

disociacin del carbonato de calcio en oxido de calcio (cal

viva) y dixido de carbono, finalmente la cal viva pasa a travs

de la zona de enfriamiento y es descargada del horno.

La operacin del horno consiste en dos periodos iguales, el

primer periodo, el combustible es inyectado a travs de los

quemadores en la columna 1 y quemado en el aire de

combustin soplado hacia debajo de esta columna, los gases

pasan a la columna 2 por el canal, precalienta su carga y

salen del horno, luego de un tiempo prudente ocurre o inverso,

se produce la combustin en la columna 2 y los gases de

escape pasan por el canal, precalientan la carga y son

evacuados hacia la atmosfera.

El mtodo de operacin anteriormente incorpora dos principios

importantes:

El

precalentamiento

paquete

en

de

cada

piedra

columna

en

la

acta

zona

de

como

un

intercambiador de calor regenerativo adems, precalienta la

9

piedra a la temperatura de calcinacin. Este es luego

recobrado desde la piedra al aire de combustin en la

segunda columna. Como resultado, el aire de combustin es

precalentado hasta 800 C.

La calcinacin es completada a nivel del canal transversal de

comunicacin entre las columnas a una temperatura sobre los

1100 C, esto favorece la produccin de cal viva altamente

reactiva, que puede ser producida con un bajo contenido de

CaCO3, debido a que el horno es diseado para operar con un

alto exceso de aire (nada de aire de enfriamiento es requerido

para la combustin), el nivel de CO2 por volumen es bajo,

alrededor del 20%. En la figura se presenta un esquema de

las principales secciones que conforman el horno regenerativo

de flujo paralelo.

Figura 3.3 horno regenerador de flujo paralelo

10

3.2

PRODUCCIN DE YESO

El yeso es un mineral constituido por sulfato de calcio, que se

encuentra en muchos lugares de la superficie terrestre,

formando unas veces masas compactas o rocas blandas,

otras veces masas terrosas y en algunos casos disueltos en

determinadas aguas, llamadas selenitosas.

Se considera que el yeso se origin hace 200 millones de

aos como resultado de depsitos marinos, cuando parte de lo

que

ahora

son

nuestros

continentes

eran

inmensas

extensiones ocenicas. Durante este periodo algunos mares

se secaron dejando lechos de yeso que se recubrieron para

ser cubiertos posteriormente por el hombre.

El yeso tiene poca dureza y es poco resistente a la intemperie

por lo que raras veces emplea como piedra de exterior.

El mineral de yeso puede contener impurezas tales como,

carbonato de cal, arcilla, betn, xido ferroso, etc. Que pueden

conferirle color amarillento, rojizo, verdoso, azulado u oscuro.

Estas impurezas se deben eliminar cuando se quiere obtener

un producto fino, y solo la arcilla, la arena y el carbonato de cal

pueden tolerarse en pequeas cantidades en la fabricacin del

yeso grueso, empleado en construccin.

3.3

DESHIDRATRACIN DEL YESO

Cuando el mineral de yeso se somete a temperatura elevada,

en hornos de diversos tipos, se obtiene el yeso cocido, o yeso

comercial, en forma de polvo ms o menos blanco. Este polvo

amasado con agua en la proporcin conveniente da lugar a la

formacin de una masa untuosa, aglomerante, que se emplea

en las obras de albailera para unir entre si los materiales.

Tambin se utiliza para revoques y enlucidos, para la

elaboracin de piezas o elementos decorativos, etc.

11

El estudio de los efectos de la coccin del mineral de yeso se

deben al qumico francs Lavoisier (1743-1794), quien

determino que dicho mineral contiene dos molculas de agua

de cristalizacin en la proporcin de la cuarta parte de su peso

o sea, 25% aproximadamente.

Luego de retirar el agua de cristalizacin, mediante la accin

de calor, si se adiciona agua, el yeso retoma su estado original

desprendiendo

as

calor

presentando

un

rpido

endurecimiento. Esta propiedad puede serle dada o quitada, al

yeso, segn se le quite ms o menos agua de cristalizacin.

De aqu las diversas clases de yeso que pueden obtenerse.

Lavoisier observo tambin

que el yeso cocido en exceso

pierde la facultad de fraguar, y al amasarlo con agua forma

una pasta friable que se reduce a polvo al evaporarse el agua

amasado.

El mineral de yeso o sulfato de calcio hidratado, con dos

molculas de agua de cristalizacin, es lo que se denomina

yeso crudo (CaSO4*2H2O), que al calentarlo entre 160 y 180

C

se

transforma en

sulfato

de

calcio

semihidratado

(CaSO4*1/2H2O):

CaSO4*2H2O

CaSO4*1/2H2O + 3/2H2O

Calor

Cuando al sulfato de calcio semihidratado se le aplica agua, l

produce una reaccin altamente exotrmica e incorpora o

recupera el agua que tena qumicamente en estado natural,

es decir se revierte la reaccin.

CaSO4*1/2H2O + 3/2H2O

CaSO4*2H2O

12

Al seguir calentando entre 180 y 200 C, se elimina la mayor

parte de la media molcula restante, pero si se deja en

contacto con el aire la recupera parcialmente. Este yeso,

amasado con agua, fragua tan rpidamente que no puede

aplicarse como mortero, sirviendo en cambio para estucos y

modelado.

La aptitud para el fraguado disminuye gradualmente cuando

se cuece el yeso a temperaturas ms elevadas.

De 200 a 250 C se obtiene un yeso con ligero residuo de

agua, con fraguado muy lento y buena resistencia.

De 250 a 400 C se obtiene un yeso de fraguado

aparentemente rpido, pero con resistencia casi nula.

De 400 a 700 C, conseguida la deshidratacin total, se forma

el yeso anhdro (CaSO4) o yeso cocido a muerte, de fraguado

casi nulo.

De 750 a 800 C, empieza a formarse el yeso hidrulico.

De 800 a 1000 C, se obtiene el yeso hidrulico normal, o de

pavimento.

De 1000 a 1400 C, el producto es yeso hidrulico con mayor

proporcin de cal libre y fraguado ms rpido.

13

4.

COMPLEMENTOS DEL HORNO

4.1 TRANSPORTADOR HELICOIDAL

4.1.1 MARCO TEORICO

El tornillo sin fin es uno de los aparatos ms antiguos para transportar

materiales que conoce la humanidad, el diseo original data de hace

ms de 2000 aos. Desde que el transportador de tornillo sin fin o

helicoidal apareci su uso se enfoc en instalaciones para regado,

transporte de granos, polvos finos y otros materiales a granel.

A travs de los tiempos, ha venido a ocupar un lugar muy importante en

el rea del proceso de transporte y manipulacin de materiales. Hoy en

da, la tecnologa moderna ha hecho del transportador de tornillo sin fin

uno de los mtodos ms eficaces y baratos para el movimiento continuo

de materiales al granel a cortas distancias.

Los transportadores de tornillo sin fin se pueden usar para mover lo

pastoso. La fuerza de la gravedad y la friccin en las paredes de la

artesa o recipiente limitan el arrastre del material en la direccin del

permetro, que es producido entre el bien del transporte y el tornillo sin

fin, por eso solo hay desplazamiento del material en la direccin axial

del tornillo sin fin.

4.1.2 PARTES DE UN TORNILLO SIN FIN

Fig. 1 Transportador de Tornillo Sin Fin y sus partes

14

4.1.3. CLASIFICACIN DE LOS TRANSPORTADORES SIN FN

Los transportadores de tornillo sin fin se clasifican segn el paso en:

Transportadores de Paso Estndar.

Estos transportadores tienen un paso igual al dimetro (ver fig.

2), y se les denomina estndares, se utilizan para todas las

aplicaciones comunes de transporte continuo de materiales al

granel.

Transportadores de Paso Cort.

Los

transportadores

helicoidales

de

paso

corto

de

los

helicoidales esta reducido a 2/3 del dimetro del sinfn, (ver fig.

2). Se recomiendan para uso en transportadores inclinados con

inclinaciones de 20 grados a ms.

Transportadores de Paso Medio.

Son similares a los de paso corto excepto que el paso es

reducido a del dimetro del sinfn. Son utilizados en

aplicaciones inclinadas, verticales, alimentadores y cuando se

conduzcan materiales extremadamente fluidos.

Transportadores de Paso Largo.

En este caso el paso es 1-1/2 veces el dimetro del sinfn y son

usados para agitar materiales fluidos o para mover materiales de

flujo muy libre.

Transportadores de Paso Variable.

Estos transportadores consisten de

helicoidales

sencillos

subsiguientes o en grupos que incrementan el paso. Se utilizan

como alimentadores de helicoidales para mover uniformemente

materiales de flujo libre a travs de toda la longitud de la

abertura de entrada de alimentacin.

15

Fig.2 Clasificacin de Sinfn por el paso

a) Sinfn de Paso Estndar

b) Sinfn de Paso Corto

c) Sinfn de Paso Medio

d) Sinfn de Paso Largo

e) Sinfn de Paso Variable

Los transportadores de sinfn se clasifican tambin segn el tipo

o forma del helicoide o espira en:

Transportadores de Espiras Estndares.

Estos transportadores tienen espiras completas y solidas,

(ver fig. 3), y se les denomina estndares, se utilizan para

todas las aplicaciones convencionales de transporte continuo

de materiales al granel.

Transportadores de Espiras Recortadas.

En este caso, en el borde exterior de los espirales es

recortada una seccin a intervalos regulares, permitiendo

una accin adicional de mezcla y agitacin en trnsito del

material que se transporta. Es til para transportar materiales

que tienden a compactarse y formar terrones, los cuales son

destruidos por estos bordes cortantes.

16

Transportadores de Espiras Recortadas y Dobladas.

Similar al caso anterior, con la diferencia de que las

secciones recortadas no son extradas de los espirales, sino

que son dobladas a 90 hacia el lado de giro del

transportador, obteniendo as un efecto de retardo de flujo y

mezcla en trnsito del material transportado, es til para el

calentamiento, enfriamiento o aireacin.

Transportadores de Cinta.

Son excelentes para transportar materiales pegajosos y

viscosos. El espacio abierto entre el borde interior del espiral

y el tubo, evita la acumulacin del material conducido.

Transportadores de Espiras con Paletas.

Son transportadores helicoidales estndar pero llevan

paletas ajustables unidas al tubo y distribuidas siguiendo una

trayectoria helicoidal opuesta a la del sinfn a lo largo del tubo

del sinfn, lo que proporciona al material transportado una

suave y completa mezcla.

Transportadores de paletas.

Son transportadores que solo estn formados de paletas

ajustables unidas al tubo y distribuidas siguiendo una trayectoria

helicoidal, cuyo paso es como se requiera. Permiten dar una

completa accin de mezcla y un flujo controlado a materiales

granulares y finos.

17

Fig.3 Clasificacin de Sinfines por el tipo de helicoide:

a) Sinfn con Espiras Estndares

b) Sinfn con Espiras Recortadas

c) Sinfn con Espiras Recortadas y Dobladas

d) Sinfn de Cinta

e) Sinfn Estndar con Paletas

f) Sinfn de paletas

Fig. 4 Transportador helicoidal dispuesto horizontalmente

Aclaraciones

Capacidad requerida

Es el gasto volumtrico por unidad de tiempo (caudal), que se necesita

transportar desde el punto de carga (entrada), hasta el punto de salida

(descarga). La capacidad deber ser expresada en toneladas por hora y

es el valor mximo requerido por el proceso. Esta capacidad requerida

se emplea en los clculos de velocidad y potencia. La capacidad

mxima que puede manejar un transportador de tornillo sin fin es de

16400 pies cbicos por hora.

Paso

El paso en un sinfn es la distancia que existe entre los picos de dos espiras

consecutivas o el desplazamiento lineal, (avance del tornillo), que consigue una

partcula del material en trnsito al seguir una trayectoria helicoidal 360 (1

vuelta completa).

Seleccionando el tipo de gusano helicoidal tenemos que para solo

Transportar es el helicoide con espiras estndares.

18

Tiempo de operacin que requerimos

Es el tiempo promedio en horas al da en que se utiliza el sinfn, este parmetro

es importante para clasificar los rangos de trabajo del tipo de transmisin

utilizada, teniendo tres clases a analizar:

Clase I.-carga constante no excede la capacidad normal del motor y

cargas de choque ligeras son manejables dentro de 10 horas al da.

Cargas de choque moderadas son permitidas si la operacin es

intermitente.

Clase II.- carga constante no excede la capacidad normal del motor por

encima de las 10 horas al da. Cargas de choque moderadas son

permitidas durante 10 horas en un da.

Clase III.-cargas de choque moderadas por encima de las 10 horas en

un da. Cargas de choque pesadas son permitidas durante 10 horas en

un da.

Estableciendo el tipo de trabajo que va a desempear el

transportador y los parmetros encontrados anteriormente podemos

encontrar el tipo de clase de la transmisin para nuestro

transportador elegimos clase III

19

IDEF 0 DEL PROCESO DE COMBUSTION DEL YESO

VERNIER

TAMIZ

GRANOS DE

SULFATO DE

CALCIO

ALIMANTADOR

NORMAS

ESTANDARIZADAS

TERMOMETRO

AIRE

OPERARIO

ENERGIA

DOSIFICADOR

BALANZA

CONBUSTIBLE

MOTOR

CALCINADOR

VENTILADOR

SULFATO DE

CALCIO SEMI

HIDRATADO

DESCARGA

DIOXIDO DE

CARBONO CO2

RECIPIENTE

HUMEDAD

(VAPOR DE

AGUA)

QUEMADOR

20

También podría gustarte

- Horno Rotatorio para La Calcinación de Yeso Informe111111Documento13 páginasHorno Rotatorio para La Calcinación de Yeso Informe111111Thomas ArrietaAún no hay calificaciones

- Diseño, construcción y pruebas de horno prototipo semicontinuo para producir cerámicaDe EverandDiseño, construcción y pruebas de horno prototipo semicontinuo para producir cerámicaAún no hay calificaciones

- Proceso Yeso QI JDocumento28 páginasProceso Yeso QI Jelena mciiAún no hay calificaciones

- Galvanoplastia y GalvanostegiaDocumento8 páginasGalvanoplastia y Galvanostegiaingrid_brigithAún no hay calificaciones

- Ladrillo Refractario 22Documento10 páginasLadrillo Refractario 22Miguel ArguzAún no hay calificaciones

- Tesis Lixiviacion de Galena Con Cloruro FerricoDocumento188 páginasTesis Lixiviacion de Galena Con Cloruro Ferricojuan navarro gracia100% (1)

- DETERMINACIONES TERMOGRAVIMÉTRICAS Y DE CALOR ESPECÍFICO DE UN CONCENTRADO COMERCIAL DE ULEXITADocumento5 páginasDETERMINACIONES TERMOGRAVIMÉTRICAS Y DE CALOR ESPECÍFICO DE UN CONCENTRADO COMERCIAL DE ULEXITAs_q_d100% (1)

- RetortaDocumento5 páginasRetortaAdriana VignolaAún no hay calificaciones

- Síntesis de mullita usando residuosDocumento14 páginasSíntesis de mullita usando residuosBrianna SandovalAún no hay calificaciones

- Proceso Del Litio Desde EspomudenoDocumento16 páginasProceso Del Litio Desde Espomudenocoreano63Aún no hay calificaciones

- SANDIOSS - AGENTE DE EXTRACCIÓN DE ORO SIN CIANURODocumento9 páginasSANDIOSS - AGENTE DE EXTRACCIÓN DE ORO SIN CIANUROJeyson CornejoAún no hay calificaciones

- Pirometalurgia del bismutoDocumento18 páginasPirometalurgia del bismutoDaimoN Tutoriales PcAún no hay calificaciones

- Lixiviacion de Zinc Sesion ViDocumento14 páginasLixiviacion de Zinc Sesion ViLeochemical ChemicalAún no hay calificaciones

- Reducción de tamaño de minerales mediante conminución y moliendaDocumento43 páginasReducción de tamaño de minerales mediante conminución y moliendaCatherine Chrystel Rojas Rodríguez100% (1)

- Guia #2 Trituración y MoliendaDocumento8 páginasGuia #2 Trituración y MoliendaJOHNNY CRISTIAN QUISPE CHIPANAAún no hay calificaciones

- Proceso INCO SO2-aire destrucción cianurosDocumento3 páginasProceso INCO SO2-aire destrucción cianurosDayanne Paredes Gonzales100% (1)

- LIXIVIACIÓN W-VDocumento18 páginasLIXIVIACIÓN W-V72455805Aún no hay calificaciones

- Goldmax LixivianteDocumento77 páginasGoldmax LixivianteCarlos LopezAún no hay calificaciones

- Mitigacion Ambiental de La Planta MANQUIRIDocumento11 páginasMitigacion Ambiental de La Planta MANQUIRIMatias Pati Quispe Urrelo100% (1)

- Practica7 BarnicesDocumento8 páginasPractica7 BarnicesrudufindoAún no hay calificaciones

- Bismuto y Sus AleacionesDocumento20 páginasBismuto y Sus AleacionesBryan100% (1)

- Ejercicio 4Documento3 páginasEjercicio 4Emerson Pic Villarreal HuacachiAún no hay calificaciones

- Biolixiviación de CobreDocumento21 páginasBiolixiviación de CobreYackeline Salazar Bazán0% (1)

- Minería No Metálica en ChileDocumento3 páginasMinería No Metálica en ChileYerco UlloaAún no hay calificaciones

- SECADORES DE TAMBOR Y CAMA FLUIDIZADADocumento20 páginasSECADORES DE TAMBOR Y CAMA FLUIDIZADAJuan RivadeneiraAún no hay calificaciones

- Horno Midrex para La Obtencion de Hierro EsponjaDocumento6 páginasHorno Midrex para La Obtencion de Hierro EsponjagracielaAún no hay calificaciones

- Reciclaje Oro Residuos ElectrónicosDocumento8 páginasReciclaje Oro Residuos ElectrónicosAndres Franetovic Tadic100% (1)

- Método de Ensayo Al FuegoDocumento2 páginasMétodo de Ensayo Al FuegoBV ACAún no hay calificaciones

- BIOMETALURGIADocumento9 páginasBIOMETALURGIAAlcajer Miguel Alarcon EspinozaAún no hay calificaciones

- ElectrometalurgiaDocumento17 páginasElectrometalurgiaMichael alanyaAún no hay calificaciones

- Combustibles metalúrgicos: clasificación y aplicacionesDocumento19 páginasCombustibles metalúrgicos: clasificación y aplicacionesRuben Cabanillas RequizAún no hay calificaciones

- Situacion de La Industria Metalurgica en Ica Impactos Al Medio AmbienteDocumento11 páginasSituacion de La Industria Metalurgica en Ica Impactos Al Medio AmbienteJose Carlos Chacaltana MendozaAún no hay calificaciones

- La Piedra MalaquitaDocumento7 páginasLa Piedra MalaquitaLuis Alberto Tercero SilvaAún no hay calificaciones

- Trabajo BiolixiviacionDocumento15 páginasTrabajo BiolixiviacionJesus Antony Espinoza100% (1)

- Pirometalurgia Hidrometalurgia ElectrometalurgiaDocumento7 páginasPirometalurgia Hidrometalurgia ElectrometalurgiaSebaAún no hay calificaciones

- PIROMETALDocumento27 páginasPIROMETALRs James100% (1)

- Informe de Vista Tecnica A La Ex Planta y A La Planta Piloto de YaurisDocumento16 páginasInforme de Vista Tecnica A La Ex Planta y A La Planta Piloto de YaurisVivian VertizAún no hay calificaciones

- Capitul0 I - Introduccion A La MineralurgiaDocumento33 páginasCapitul0 I - Introduccion A La MineralurgiaEmanuelAún no hay calificaciones

- SEMANA 1 - Purificacion y Concentracion de SolucionesDocumento45 páginasSEMANA 1 - Purificacion y Concentracion de SolucionesAlex Tarrillo VelasquezAún no hay calificaciones

- Bismuto YacimientosDocumento25 páginasBismuto YacimientosKaren Yarissel Pedraos MonroyAún no hay calificaciones

- Diagrama de Flujo Del Proceso de Adsorcion y Desorcion de Carbon ActivadoDocumento10 páginasDiagrama de Flujo Del Proceso de Adsorcion y Desorcion de Carbon ActivadoJhon Alex Villanueva SanchezAún no hay calificaciones

- Pirometalurgia Aspectos AmbientalesDocumento17 páginasPirometalurgia Aspectos AmbientalesFernando Nicolas Ureta GodoyAún no hay calificaciones

- Secado de MineralesDocumento9 páginasSecado de MineralesYane ArocutipaAún no hay calificaciones

- Obtención plata hidrometalurgiaDocumento27 páginasObtención plata hidrometalurgiacoreano63Aún no hay calificaciones

- Produccion de Sulfato de Zinc Con ReciduosDocumento67 páginasProduccion de Sulfato de Zinc Con Reciduosestefany villcaAún no hay calificaciones

- Metalurgia de Oro y PlataDocumento3 páginasMetalurgia de Oro y Platamiguel angelAún no hay calificaciones

- Huay TireDocumento17 páginasHuay TireMariela Alejandra Cutipa VargasAún no hay calificaciones

- Reacciones químicas en el convertidor LD para la producción de aceroDocumento9 páginasReacciones químicas en el convertidor LD para la producción de aceroBrando Vilca TiconaAún no hay calificaciones

- Biometalurgia Lab.Documento3 páginasBiometalurgia Lab.Alejandro SalvatierraAún no hay calificaciones

- Proceso electroquímico EO de cobreDocumento8 páginasProceso electroquímico EO de cobreAngel Cubas RiveraAún no hay calificaciones

- Quimica Analitica Determinacion Del CalcioDocumento12 páginasQuimica Analitica Determinacion Del CalciojoellAún no hay calificaciones

- Minería Pierina: Plan de cierre minaDocumento48 páginasMinería Pierina: Plan de cierre minavalles19Aún no hay calificaciones

- 4 ConminuciónDocumento19 páginas4 ConminuciónfranckAún no hay calificaciones

- Ag 2 SDocumento35 páginasAg 2 SJ Francisco Chiken Torres HerreraAún no hay calificaciones

- ESCORIASDocumento44 páginasESCORIAScharliyeAún no hay calificaciones

- Pruebas de Calidad de Adhesivos.1Documento11 páginasPruebas de Calidad de Adhesivos.1eclipseazulAún no hay calificaciones

- Casiterita Apartir de Estaño Veronica Barrientos RiveraDocumento21 páginasCasiterita Apartir de Estaño Veronica Barrientos Riveracoreano63Aún no hay calificaciones

- Horno Rotatorio para La Calcinacion de Yeso Informe111111Documento13 páginasHorno Rotatorio para La Calcinacion de Yeso Informe111111fernando alfredo rodriguez delgadoAún no hay calificaciones

- Hornos RotativosDocumento22 páginasHornos RotativosLENIN DIEGO88% (17)

- Efpi t2Documento5 páginasEfpi t2Anonymous vmGEt6zHJPAún no hay calificaciones

- Materiales de Construcción - LADRILLOS Y BLOQUES PDFDocumento60 páginasMateriales de Construcción - LADRILLOS Y BLOQUES PDFLUISAún no hay calificaciones

- Texto Estadistica Ii PDFDocumento80 páginasTexto Estadistica Ii PDFRodrigo CotaAún no hay calificaciones

- Encuestasssssss PDFDocumento35 páginasEncuestasssssss PDFRodrigo CotaAún no hay calificaciones

- Manual 2Documento48 páginasManual 2Darch KndAún no hay calificaciones

- 1000 - Tolva - AlimentadorDocumento1 página1000 - Tolva - AlimentadorRodrigo CotaAún no hay calificaciones

- 10 Ideas Que Me Cambiaron La Vida PDFDocumento22 páginas10 Ideas Que Me Cambiaron La Vida PDFyo100% (3)

- Tesis de Proyecto de FactibilidadDocumento167 páginasTesis de Proyecto de FactibilidadRodrigo CotaAún no hay calificaciones

- Manual Basico Uso SpssDocumento26 páginasManual Basico Uso SpsssangablasAún no hay calificaciones

- 1001 Tolva SuperiorDocumento1 página1001 Tolva SuperiorRodrigo CotaAún no hay calificaciones

- Catalogo General Quemadores QTADocumento22 páginasCatalogo General Quemadores QTAEmmanuel Alberto Herrera PobletAún no hay calificaciones

- Introduccion A La Ingenieria DYMDocumento334 páginasIntroduccion A La Ingenieria DYMPascual Maldonado100% (1)

- Caratula PDFDocumento2 páginasCaratula PDFRodrigo CotaAún no hay calificaciones

- En WordDocumento9 páginasEn WordRodrigo CotaAún no hay calificaciones

- SooooDocumento10 páginasSooooRodrigo CotaAún no hay calificaciones

- Ajuste Por Minimos CuadradosDocumento13 páginasAjuste Por Minimos CuadradosGastón Hernán VillagraAún no hay calificaciones

- Guia de Un Plan de NegociosDocumento19 páginasGuia de Un Plan de NegociosMorrison LeslieAún no hay calificaciones

- Practica1 PDFDocumento5 páginasPractica1 PDFRodrigo CotaAún no hay calificaciones

- Práctica para El Segundo Parcial1-2008Documento9 páginasPráctica para El Segundo Parcial1-2008Rodrigo CotaAún no hay calificaciones

- 309801Documento10 páginas309801Rodrigo CotaAún no hay calificaciones

- 309801Documento10 páginas309801Rodrigo CotaAún no hay calificaciones

- Practica domiciliaria de Mecánica de Fluidos I (IC-347Documento6 páginasPractica domiciliaria de Mecánica de Fluidos I (IC-347Michael Huicho AuccatomaAún no hay calificaciones

- T2 Mapa MecanismoDocumento3 páginasT2 Mapa MecanismoJavier MoralesAún no hay calificaciones

- Mquiz 1 - Semana 3 - CB - PRIMER BLOQUE-FLUIDOS Y TERMODINAMICA - (GRUPO3)Documento5 páginasMquiz 1 - Semana 3 - CB - PRIMER BLOQUE-FLUIDOS Y TERMODINAMICA - (GRUPO3)faberAún no hay calificaciones

- TotalDocumento713 páginasTotalGuarnizo AAún no hay calificaciones

- Ensayo AnorexiaDocumento15 páginasEnsayo Anorexiajazmin santanaAún no hay calificaciones

- Actividad de Puntos Evaluables - Escenario 2 - Segundo Bloque-Ciencias Basicas - Fundamentos de Quimica - (Grupo b02)Documento5 páginasActividad de Puntos Evaluables - Escenario 2 - Segundo Bloque-Ciencias Basicas - Fundamentos de Quimica - (Grupo b02)Mike SmilesAún no hay calificaciones

- LODO Contaminado CON CALDocumento10 páginasLODO Contaminado CON CALLincoln CaberoAún no hay calificaciones

- Geología y Meteorología de Gran CanariaDocumento3 páginasGeología y Meteorología de Gran CanariaEladio MurcianoAún no hay calificaciones

- FÍSICA - Tarea 4Documento6 páginasFÍSICA - Tarea 4Ito Guevara0% (1)

- Clase # 1Documento13 páginasClase # 1DALEMBER XAVIER GONZABAY BAILONAún no hay calificaciones

- Revista Descripcion de Refineria Minatitlan II PDFDocumento40 páginasRevista Descripcion de Refineria Minatitlan II PDFElena TorresAún no hay calificaciones

- Materia de QuímicaDocumento27 páginasMateria de QuímicaJoshua PazmiñoAún no hay calificaciones

- Nomenclatura QuimicaDocumento14 páginasNomenclatura QuimicaMONICA YINETH RODRIGUEZ ESCOBARAún no hay calificaciones

- Caracterización aerodinámica de un difusor subsónicoDocumento11 páginasCaracterización aerodinámica de un difusor subsónicoAlex Medina ZabalagaAún no hay calificaciones

- Leccion 1a CIM Motores Trifasicos 1-21Documento16 páginasLeccion 1a CIM Motores Trifasicos 1-21tony trzAún no hay calificaciones

- Conceptos Preliminares Flujo Lámina LibreDocumento18 páginasConceptos Preliminares Flujo Lámina LibreKatherine Carranza AlcaldeAún no hay calificaciones

- ElectroDocumento9 páginasElectroDante Flores HerbasAún no hay calificaciones

- Universidad Nacional Daniel Alcides Carriòn: Escuela de Formaciòn Profesional de Ingenierìa MetalùrgicaDocumento3 páginasUniversidad Nacional Daniel Alcides Carriòn: Escuela de Formaciòn Profesional de Ingenierìa MetalùrgicaChristian PAún no hay calificaciones

- NOM-041-SSA1-1993 Bienes y Servicios. Agua Purificada Envasada. Especificaciones Sanitarias PDFDocumento71 páginasNOM-041-SSA1-1993 Bienes y Servicios. Agua Purificada Envasada. Especificaciones Sanitarias PDFManuel GutierrezAún no hay calificaciones

- Bilogia III 2021Documento108 páginasBilogia III 2021León GonzálezAún no hay calificaciones

- Presentation Clasificacion de ÁreasDocumento40 páginasPresentation Clasificacion de ÁreasmarieAún no hay calificaciones

- Tipos de END:: Ultrasonidos Multielementos (PAUT)Documento3 páginasTipos de END:: Ultrasonidos Multielementos (PAUT)Leonard Barrios CantilloAún no hay calificaciones

- Informe Puente Levadizo 2.0Documento5 páginasInforme Puente Levadizo 2.0Cristian ZevallosAún no hay calificaciones

- 200 años de independencia del PerúDocumento21 páginas200 años de independencia del PerúFiorella CardenasAún no hay calificaciones

- Proyecto 1Documento19 páginasProyecto 1Jose Manuel Herrera ChavezAún no hay calificaciones

- Fuerza EléctricaDocumento2 páginasFuerza EléctricaRonald Eduardo Borja ArrietaAún no hay calificaciones

- Ejercicios Análisis InstrumentalDocumento4 páginasEjercicios Análisis InstrumentalMarcos JimenezAún no hay calificaciones

- Eeit Eeit-418 FormatoalumnotrabajofinalDocumento6 páginasEeit Eeit-418 FormatoalumnotrabajofinalJampier AtoccsaAún no hay calificaciones

- Quimica ColigativasDocumento1 páginaQuimica ColigativasJhonny Montaño ValdiviaAún no hay calificaciones

- Guía Contenido - 8° Básico - Enlace QuímicoDocumento3 páginasGuía Contenido - 8° Básico - Enlace QuímicoLeandro DíazAún no hay calificaciones