Documentos de Académico

Documentos de Profesional

Documentos de Cultura

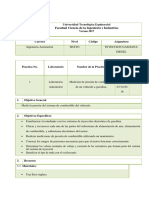

Prueba y Calibrado de Inyectores Diesel

Prueba y Calibrado de Inyectores Diesel

Cargado por

Edgar MQDerechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Prueba y Calibrado de Inyectores Diesel

Prueba y Calibrado de Inyectores Diesel

Cargado por

Edgar MQCopyright:

Formatos disponibles

Prueba y Calibrado de Inyectores Diesel

NOTA : La comprobacin de inyectores puede resultar peligrosa ya que la presin a que

sale combustible de la tobera del inyector es suficiente para perforar la piel humana y llegar

al torrente sanguneo. Esto ltimo puede tener consecuencias MORTALES. Lo ideal es

probar el inyector con ste alojado en una campana de pruebas especial de manera que el

chorro no pueda daar a nadie. El inyector deber apuntar siempre en sentido opuesto al

operador del aparato de pruebas o a cualquier otra persona que asista a las mismas. Al

realizar estas pruebas adems de protegerse las manos con una crema adecuada o con

guantes de goma es aconsejable utilizar gafas de seguridad.

Las pruebas bsicas a que han de someterse los inyectores son las

siguientes:

1. Prueba de "zumbido" del inyector permite averiguar si la vlvula de aguja oscila durante

la inyeccin (lo cual es necesario para la correcta atomizacin del combustible), ya que al

hacerlo produce el caracterstico zumbido.

2. Observacin de la forma del chorro permite determinar si el conjunto inyector (tobera y

vlvula de aguja) est sucio o daado.

3. Comprobacin de la presin de apertura del inyector - permite comprobar si la aguja se

levanta de su asiento en la tobera al alcanzar el combustible la presin correcta.

4. Prueba de fugas por el inyector permite determinar si el conjunto inyector (tobera y

vlvula de aguja) es estanco.

5. Prueba de fugas internas en el inyector permite averiguar el grado de desgaste interno del

conjunto debido a falta de estanqueidad entre las dos partes del cuerpo del inyector o a

desgaste entre la aguja y su alojamiento.

Antes de llevar a cabo ninguna de las pruebas indicadas a continuacin monte el inyector

en el aparato de comprobacin utilizando el adaptador adecuado y siguiendo las

instrucciones del fabricante del instrumento. Purgue la bomba y la tubera de combustible

de acuerdo con las corres-pondientes instrucciones y mueva rpidamente la palanca del

comprobador de forma que se produzca la inyeccin dos o tres veces a fin de desalojar

cualquier partcula de suciedad o depsito de carbonilla que pueda haber en el inyector. El

comprobador suele ir equipado con una vlvula reguladora de caudal de gasoil, la cual

deber ajustarse al caudal mnimo necesario para accionar el inyector.

A - "Zumbido" del inyector

Para que el conjunto inyector pulverice correctamente el combustible es preciso que la

aguja oscile hacia atrs y hacia adelante, a una frecuencia muy elevada, durante la fase de

inyeccin. Al llegar al inyector el combustible a presin impulsado por la bomba de

inyeccin se produce una variacin de la presin de impulsin durante el periodo

comprendido entre el comienzo y el final del suministro. Esta variacin hace que oscile la

vlvula de aguja del inyector, oscilacin que puede percibirse por el zumbido y la vibracin

que produce (fig.1) cuando se acciona el inyector en un aparato de comprobacin. Si no hay

zumbido o ste es irregular lo ms probable es que se deba a que el inyector se encuentra

en mal estado o a que la vlvula de aguja se pega. La palanca del comprobador deber

accionarse a un ritmo uniforme para que se produzca el zumbido y el manmetro deber

estar cerrado.

B - Forma del chorro

Un chorro no uniforme, de aspecto estriado o fragmentado indica

que el inyector est sucio o presenta algn tipo de dao. Las

formas de chorro deseables en la mayora de los tipos de

inyectores son las que se indican en las figs. 2 y 3. El chorro

proyectado por el inyector debe ser regular, en forma de abanico,

centrado con respecto al eje del inyector, sin

interrupciones ni estras y sin goteo (figs. 1 y 4).

Si el chorro sale del inyector oblicuamente, formando estras o con interrupciones

(fig. 7) ello indica que est sucio o daado. Tngase en cuenta no obstante que

algunos inyectores de orificios mltiples comnmente utilizados en motores de

inyeccin directa producen varios chorros finos en abanico (D o E, fig. 2). En este

caso la forma del chorro deber comprobarse de la misma manera pero sin tener en

cuenta los huecos entre los diferentes chorros. De todos modos cualquier falta de

simetra en la forma del chorro de un inyector de orificios deber inspirar sospechas

a menos

que se

compruebe que

existe una clara

desviacin

intencionada en

la disposicin

de los orificios de la tobera.

Tngase en cuenta que el inyector tipo Pintaux (C, fig. 2) tiene un orificio auxiliar a un lado

del orificio central, que produce un chorro adicional descentrado. Bombeando ms despacio

con la palanca del comprobador de inyectores se conseguir que la inyeccin se produzca

nicamente por ese orificio auxiliar del inyector Pintaux. Ante cualquier irregularidad en la

forma del chorro deber desarmarse, limpiarse y examinarse el conjunto inyector. Para

comprobar la forma del chorro el manmetro deber estar cerrado.

C - Presin de apertura del inyector

Al alcanzarse una presin determinada el inyector deber abrirse de repente, sin ningn

goteo previo. La presin de apertura de los inyectores figura especificada en la seccin de

datos tcnicos de cada motor. Se verifica bombeando con la palanca del comprobador de

inyectores a razn de una embolada por segundo aproximadamente (salvo indicacin en

contrario) y observando la lectura de presin del manmetro al comienzo del sumi-nistro,

instante en que la aguja del instrumento oscila li-geramente.

Si la presin de apertura es superior a la prescrita ello puede obedecer al pegado de la

espiga de presin, a una obstruccin parcial de uno o varios orificios de la tobera o a una

precarga incorrecta del muelle de presin. Si por el contrario es inferior a la prescrita puede

deberse a que la vlvula de aguja est pegada en posicin abierta, el muelle roto o a que la

precarga de este ltimo sea incorrecta. Los inyectores con tornillo de ajuste de la precarga

del muelle (fig. 5) pueden calibrarse correctamente actuando sobre el tornillo, mientras que

los que llevan un suplemento de reglaje de precarga encima del muelle (fig. 6) puede

cambiarse el suplemento por otro del espesor adecuado. Es normal

tener que reajustar la presin de apertura de los inyectores a los 70.000

km.

Para aumentar la presin de apertura hay que actuar sobre el tornillo de

ajuste del muelle de modo que penetre a mayor profundidad en el

cuerpo del inyector o, si ste es del tipo de reglaje por suplemento,

colocar un suplemento de precarga ms grueso. Si lo que se requiere es

reducir la presin de apertura habr que proceder a la inversa.

Normalmente la presin de apertura se ajusta a un valor ligeramente

superior al recomendado para compensar la ligera reduccin que se

produce durante la fase inicial de utilizacin del inyector. Por ejemplo un inyector con una

presin de apertura recomendada de 175 bar lo mejor es calibrarlo para que abra a 180 bar.

Algunos inyectores ajustables mediante tornillo llevan en ste una tuerca de bloqueo que es

preciso aflojar para poder realizar el ajuste, debiendo apretarse de nuevo una vez efectuado

ste.

D - Goteo por el inyector

En la seccin correspondiente a cada motor se prescribe un determinado valor de

verificacin, expresado en presin y segundos, para la prueba de goteo de los inyectores. El

inyector deber mantener la presin prescrita durante el tiempo estipulado sin que se

produzcan fugas de combustible o de gasoil de pruebas (fig. 8). El modo ms fcil de

detectar tales fugas es colocando un trozo de papel absorbente debajo del inyector durante

la prueba. Si el inyector gotea despus de limpiar la tobera y la

vlvula de aguja, deber sustituirse por uno nuevo.

E - Fugas internas en el inyector

La prueba de fugas internas consiste en medir el tiempo que

tarda en producirse una cada sostenida de la presin del

combustible desde un valor justo pordebajo de la presin de

apertura hasta un valor inferior especificado de antemano. El valor de verificacin para esta

prueba, expresado en gama de presin y segundos. Al efectuar esta prueba es importante

asegurarse de que el inyector no presente goteo por el orificio u orificios de inyeccin.

Una cada de presin demasiado rpida indica la existencia de una holgura excesiva entre el

vstago de la aguja y su alojamiento en el cuerpo del inyector (lo que hace necesario

sustituir el conjunto inyector por uno nuevo) o falta de estanqueidad entre las dos partes

principales del cuerpo del inyector (normalmente va montada entre ellas una arandela de

cobre).

También podría gustarte

- Calibracion y Ajuste de Bomba de Inyeccion LinealDocumento13 páginasCalibracion y Ajuste de Bomba de Inyeccion LinealRoger Quispe50% (2)

- Evolución Bomba Rotativa PDFDocumento5 páginasEvolución Bomba Rotativa PDFIsamar LópezAún no hay calificaciones

- Inyeccion Diesel - Pruebas Inyectores Hidraulicos - Fabian Pabon ReyDocumento6 páginasInyeccion Diesel - Pruebas Inyectores Hidraulicos - Fabian Pabon ReyFreddy GelvezAún no hay calificaciones

- Instructivo de Armado y Comprobación de Una Bomba RotativaDocumento2 páginasInstructivo de Armado y Comprobación de Una Bomba RotativaSebastian Contreras67% (3)

- Tipos de Bombas de Inyección Mecánica para Motores DiéselDocumento3 páginasTipos de Bombas de Inyección Mecánica para Motores Diéselivon100% (1)

- Purgado Del Sistema de AlimentacionDocumento13 páginasPurgado Del Sistema de AlimentacionAndrés Sebastián Moreno50% (2)

- Prueba y Calibrado de Inyectores DieselDocumento7 páginasPrueba y Calibrado de Inyectores DieselJavier Gustavo Fonseca A100% (2)

- Protocolos de Prueba de Megado SDPDocumento96 páginasProtocolos de Prueba de Megado SDPJuanpio Chambi50% (4)

- GE - MS7001E MantenimientoDocumento48 páginasGE - MS7001E MantenimientoWilman100% (4)

- TERMODocumento6 páginasTERMOIsabel Rosa Yarleque OrbezoAún no hay calificaciones

- Actividad 4Documento5 páginasActividad 4Adriana MosqueraAún no hay calificaciones

- Inyectores Hidraulicos FuncionamientoDocumento26 páginasInyectores Hidraulicos FuncionamientoMary Pérez86% (7)

- Inyectores HidráulicosDocumento26 páginasInyectores HidráulicosMaicol Polo Armas80% (5)

- Inyector DieselDocumento11 páginasInyector DieselEmanuel BarRiössAún no hay calificaciones

- Bombas de Alimentacion DieselDocumento13 páginasBombas de Alimentacion DieselVictor Hugo Ruiz OrtizAún no hay calificaciones

- 6to Sistema de Inyeccion DieselDocumento33 páginas6to Sistema de Inyeccion DieselFernando AlvaradoAún no hay calificaciones

- TRABAJO 1 - Presiones de Funcionamiento Sistema de Inyección MecánicoDocumento2 páginasTRABAJO 1 - Presiones de Funcionamiento Sistema de Inyección MecánicoJimy Fueltan100% (1)

- Bombas de Baja y Alta PresionDocumento18 páginasBombas de Baja y Alta PresionAngela Patricia Ruiz AragonAún no hay calificaciones

- Tipos de Inyectores DieselDocumento10 páginasTipos de Inyectores DieselJose Machaca Uchiha100% (1)

- Bomba Alimentadora de PaletasDocumento11 páginasBomba Alimentadora de PaletasAstinkeiAún no hay calificaciones

- Inyector BombaDocumento8 páginasInyector BombaLuis Fernando TiconaAún no hay calificaciones

- Bomba de Alimentación DieselDocumento6 páginasBomba de Alimentación DieselChristian Tacuri100% (1)

- Descripcion Partes Principales de La Bomba de Inyección LinealDocumento2 páginasDescripcion Partes Principales de La Bomba de Inyección Linealdarpi2275% (8)

- Bomba Radial (Partes)Documento6 páginasBomba Radial (Partes)Gabriel Simbaña0% (1)

- Bomba de Inyeccion LinealDocumento9 páginasBomba de Inyeccion LinealSharon Milena Matallana ArroyoAún no hay calificaciones

- Inyectores AlfoDocumento31 páginasInyectores AlfoCristhian Cazas100% (2)

- Bomba de Inyección en Línea Tipo ADocumento13 páginasBomba de Inyección en Línea Tipo AYasmany AguilarAún no hay calificaciones

- Averias en Motor Common RailDocumento12 páginasAverias en Motor Common Railpepeladazo50% (2)

- Actividad 3 Bombas Rotativas MecanicasDocumento3 páginasActividad 3 Bombas Rotativas MecanicasCARLOS REYAún no hay calificaciones

- Comprobaciones Que Se Realizan en El Sistema de Alimentación de CombustibleDocumento3 páginasComprobaciones Que Se Realizan en El Sistema de Alimentación de CombustibleLeo BaronaAún no hay calificaciones

- Pruebas en El Sistema de Alimentación de CombustibleDocumento20 páginasPruebas en El Sistema de Alimentación de CombustibleVictor J. PeñafielAún no hay calificaciones

- Bomba Lineal DieselDocumento5 páginasBomba Lineal DieselRios CarlosAún no hay calificaciones

- Desmontar y Montar La Bomba de Inyeccion RotativaDocumento5 páginasDesmontar y Montar La Bomba de Inyeccion RotativaDavid Blancos0% (2)

- Cuestionario Sobre El Sistema HEUIDocumento2 páginasCuestionario Sobre El Sistema HEUIJenrry david Huamani ramosAún no hay calificaciones

- Ensayo 3 Control y Regulacion de InyectoresDocumento10 páginasEnsayo 3 Control y Regulacion de InyectoresRaul PerezAún no hay calificaciones

- Inyectores de TetónDocumento7 páginasInyectores de TetónCarlos CastilloAún no hay calificaciones

- Guia No. 1 Presión CompresiónDocumento14 páginasGuia No. 1 Presión CompresiónJosé Ávila BAún no hay calificaciones

- Regulador y Variador de AvanceDocumento8 páginasRegulador y Variador de AvanceErik Rodriguez100% (1)

- Bombas de Alimentación de Doble EfectoDocumento6 páginasBombas de Alimentación de Doble EfectoLuis Miguel Castiillo67% (3)

- PruebadebombasdeinyeccinDocumento14 páginasPruebadebombasdeinyeccinmateo mendoza pinchiAún no hay calificaciones

- Sist de Alimentacion Combustible Eui, HeuiDocumento29 páginasSist de Alimentacion Combustible Eui, HeuiDavid Ceron100% (1)

- Bomba de Alimentacion DieselDocumento41 páginasBomba de Alimentacion DieselJulian50% (2)

- Bomba RotativaDocumento20 páginasBomba RotativaFranchesca BdpAún no hay calificaciones

- Bombas Lineales y RotativasDocumento4 páginasBombas Lineales y RotativasAlejandro Carrillo Sandoval100% (1)

- Procedimiento para La Solución de Problemas y Limpieza Del Riel de Aceite y de La Bomba HEUIDocumento18 páginasProcedimiento para La Solución de Problemas y Limpieza Del Riel de Aceite y de La Bomba HEUIPaul GalwezAún no hay calificaciones

- INYECTORES HidráulicosDocumento14 páginasINYECTORES HidráulicosBrian Garcia Romero80% (5)

- A. Bomba de Inyección en Linea ADocumento26 páginasA. Bomba de Inyección en Linea AAndres PeñalozaAún no hay calificaciones

- Bomba Rotativa y Líneas Ventajas y DesventajasDocumento3 páginasBomba Rotativa y Líneas Ventajas y DesventajasStev venAún no hay calificaciones

- Procedimiento de Uso de CompresímetroDocumento5 páginasProcedimiento de Uso de CompresímetroMario PenafielAún no hay calificaciones

- Cómo Se Realiza La Regulación deDocumento16 páginasCómo Se Realiza La Regulación deDaysi Gil100% (1)

- Trabajo de InyectoresDocumento6 páginasTrabajo de InyectoresGruith Fernando Farfan Huaman100% (1)

- Instrumentos de Diagnostico en Sistemas de InyeccionDocumento7 páginasInstrumentos de Diagnostico en Sistemas de InyeccionAlejandro MartinezAún no hay calificaciones

- Pruebas en Sistemas Common RailDocumento3 páginasPruebas en Sistemas Common RailRonny CárdenasAún no hay calificaciones

- Inyeccion Diesel Convencional y Electronica BuenoDocumento13 páginasInyeccion Diesel Convencional y Electronica Buenofamion50% (2)

- Pruebas de Presion Del Sistema de CombustibleDocumento6 páginasPruebas de Presion Del Sistema de CombustibleKevin TellezAún no hay calificaciones

- Reparacion de La Bomba LinealDocumento15 páginasReparacion de La Bomba LinealAndres Felipe Ortega JaramilloAún no hay calificaciones

- Boma de Inyeccion Linea Tipo PDocumento48 páginasBoma de Inyeccion Linea Tipo Pnacho008100% (1)

- Bomba InyectoraDocumento18 páginasBomba InyectoraAnonismosAún no hay calificaciones

- Informe Equipos Medidor de Presión y InyectoresDocumento15 páginasInforme Equipos Medidor de Presión y Inyectoresjefferson granda0% (1)

- Prueba y Calibrado de Inyectores DiéselDocumento12 páginasPrueba y Calibrado de Inyectores DiéselArmin Rubiano LugoAún no hay calificaciones

- Desarollo A La Actividad Aprendizaje Semana Cuatro BLMDocumento5 páginasDesarollo A La Actividad Aprendizaje Semana Cuatro BLMAnthony Acosta Solano75% (8)

- 2 Funciones Del InyectorDocumento9 páginas2 Funciones Del InyectorJeffer Grandas EspitiaAún no hay calificaciones

- Reparación y Comprobación Del Sistema de Inyección Actividad de Aprendizaje 4 Luis Eduardo SotaquiraDocumento6 páginasReparación y Comprobación Del Sistema de Inyección Actividad de Aprendizaje 4 Luis Eduardo SotaquiraKaren ortizAún no hay calificaciones

- Sistemas de Cimentacion Bueno EpmDocumento208 páginasSistemas de Cimentacion Bueno Epmgercho23Aún no hay calificaciones

- Evaporador de Múltiple EfectoDocumento4 páginasEvaporador de Múltiple EfectoAtomic JAún no hay calificaciones

- TFM Ander ElkoroDocumento74 páginasTFM Ander ElkoroJosue TavarezAún no hay calificaciones

- SS Ind8-1. Tarea #5Documento4 páginasSS Ind8-1. Tarea #5EnmanuelOrozcoAún no hay calificaciones

- Terminología de Las Normas Covenin-Mindur-EdificacionesDocumento128 páginasTerminología de Las Normas Covenin-Mindur-EdificacionesAna MaríaAún no hay calificaciones

- Laboratorio Gel AntibacterialDocumento1 páginaLaboratorio Gel AntibacterialJaimeDelCastilloPachecoAún no hay calificaciones

- ACTIVIDAD 2 Bodegas y Almacenes 2Documento5 páginasACTIVIDAD 2 Bodegas y Almacenes 2Mayris TapiaAún no hay calificaciones

- Lixiviacion Del CuDocumento11 páginasLixiviacion Del CualexAún no hay calificaciones

- EXPERIMENTO DE LABORATORIO No2 PDFDocumento4 páginasEXPERIMENTO DE LABORATORIO No2 PDFDavid Rodriguez100% (1)

- EcuadorDocumento179 páginasEcuadorFrancis MezaAún no hay calificaciones

- Planteamiento Del ProblemaDocumento4 páginasPlanteamiento Del ProblemaAlam AchachAún no hay calificaciones

- Ya Lcu ChiqueDocumento3 páginasYa Lcu ChiqueMechan Pisfil AronAún no hay calificaciones

- Costos y Presupuestos UnadDocumento8 páginasCostos y Presupuestos UnadAriela MolinaAún no hay calificaciones

- MetacomandosDocumento4 páginasMetacomandosElyzabeth RamirezAún no hay calificaciones

- Miguel Esteban Reina C. INFORME METALOGRAFIADocumento2 páginasMiguel Esteban Reina C. INFORME METALOGRAFIAdanna jaraAún no hay calificaciones

- FundamentosDocumento2 páginasFundamentosYuliana SanabriaAún no hay calificaciones

- Ficha Compresor Sullair 260 CFMDocumento2 páginasFicha Compresor Sullair 260 CFMcamionetanissanz2050% (2)

- Losa Llena de Hºaº Tipo ADocumento5 páginasLosa Llena de Hºaº Tipo AConaltura BoliviaAún no hay calificaciones

- Tareas de Fisica 3Documento6 páginasTareas de Fisica 3Alex Mollo VillcaAún no hay calificaciones

- Cronograma Entrega Mobiliario City UDocumento4 páginasCronograma Entrega Mobiliario City UjaimeAún no hay calificaciones

- CP NTMD 0042 AX Litera Camarote DesbloqueadoDocumento27 páginasCP NTMD 0042 AX Litera Camarote DesbloqueadoJhonattan MorenoAún no hay calificaciones

- Estructuras-Grupo 3Documento15 páginasEstructuras-Grupo 3CYTINGENIEROS CONSULTORES Y EJECUTORESAún no hay calificaciones

- Procedimiento Seguro de IzajeDocumento27 páginasProcedimiento Seguro de IzajeChecho Cespedes100% (1)

- Concreto Armado IDocumento323 páginasConcreto Armado Ivladimir rudy cordero gomez100% (3)

- Sesion 04Documento78 páginasSesion 04darwinAún no hay calificaciones

- BR917030ES InstalacionesDocumento2 páginasBR917030ES InstalacionesRUBIOAún no hay calificaciones

- Soporte de Losa - Distribución de Puntales Ep C+D40Documento1 páginaSoporte de Losa - Distribución de Puntales Ep C+D40Jonathan Manuel Franco TancunAún no hay calificaciones