Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Evaluacion Metalurgica de Chancadores Barmac en Una Planta Concentradora de Cobre

Cargado por

tayarinDerechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Evaluacion Metalurgica de Chancadores Barmac en Una Planta Concentradora de Cobre

Cargado por

tayarinCopyright:

Formatos disponibles

O.F .Pavez Sntesis Tecnolgica. V.

4 N 1 (2009) 21-28

21

Evaluacin metalrgica de chancadores Barmac de una planta

concentradora de cobre

Metallurgical evaluation of Barmac crushers in a copper concentration plant

Osvaldo F. Pavez1, Gerhard Lenz2, Viterbo S. Soto2

Marcos O. Gonzlez1, Rodrigo A. Pizarro1

Departamento de Metalurgia, Universidad de Atacama.

Copayapu 485 Copiap, Regin de Atacama, Chile.

e-mail: osvaldopavez@uda.cl

Los Conquistadores 2758, Piso 3, Providencia, Santiago, Chile.

e-mail: Gerardo.lenz@metso.com

En el presente trabajo se muestran resultados comparativos entre los chancadores Barmac B8100 y los

chancadores de cono convencionales durante seis meses de operacin en la Planta Concentradora de Cerrillos

(enero-junio de 2008). Los equipos Barman fueron introducidos como una emergencia en los circuitos de

chancado de la planta, sin estudios preliminares respecto de la ubicacin y de las caractersticas del sistema.

El desempeo de los chancadores Barman fue satisfactorio, mostrndose que es factible utilizarlos en faenas

mineras de mediana minera en el tratamiento de minerales de cobre, ya que producen partculas de mayor

fineza para la etapa de molienda.

Palabras Clave: chancado, Barmac, cobre.

The present work showed comparative results between Barmac B8100 crushers and conventional cone

crushers during six months of operation in Cerrillos Concentration Plant (january-june 2008). Barmac

equipment was introduced as an emergence step in the plant crusher circuits, without preliminary studies, in

order to location or feasures of the system. The performance of Barmac crusher was satisfying showing that it

is possible to use in ore dressing of medium copper mining, become it produces finest particles for milling

step.

Keywords: crushing, Barmac, copper.

1. INTRODUCCIN

La planta concentradora de cobre Cerrillos se encuentra ubicada en la Regin de Atacama.

La concentradora contaba inicialmente con una planta de chancado que estaba compuesta por un

chancador de Cono Nordberg HP 300 SX ubicado en la etapa secundaria, y un chancador de cono

Omnicone 1560 Nordberg y un chancador Allis Chalmers de 250HP 3-60 que componan el

chancado terciario de la planta. Posteriormente, la empresa instal una nueva planta de chancado,

O.F .Pavez Sntesis Tecnolgica. V.4 N 1 (2009) 21-28

22

de capacidad 200 t/h que comprenda inicialmente un chancador de Cono Nordberg HP 300 y dos

chancadores terciarios Allis Chalmers de 250HP 3-60. Sin embargo, por problemas de excesiva

vibracin de la estructura en la cual fueron emplazados, se tuvo que tomar como medida de

emergencia el retiro de ambos chancadores Allis Chalmers de la nueva lnea de chancado. Ante esta

situacin de emergencia, la empresa adquiri dos chancadores de impacto Barmac B8100 de

segunda mano, los cuales fueron instalados en la nueva lnea de chancado en la ubicacin que

tenan los chancadores Allis Chalmers, trabajando en circuito cerrado.

En el presente trabajo se presentan los resultados alcanzados con los chancadores Barmac

despus de seis meses de operacin en la planta (enero a junio de 2008). Para ello, se comparan los

resultados obtenidos en las dos plantas de chancado de la concentradora, una de las cuales presenta

un sistema de chancado terciario convencional con el uso de chancadores de cono, y la otra posee

en la etapa de chancado terciario chancadores de impacto Barmac B8100. Con este estudio se

pretende dar a conocer resultados del comportamiento en terreno de los chancadores Barmac y

mostrar que es factible utilizarlos en faenas de mediana minera que tratan minerales de cobre.

2. METODOLOGA

2.1. OBTENCIN DE DATOS SOBRE TONELAJE Y HORAS TRABAJADAS DE CADA

LNEA DE CANCADO

La planta de chancado de la empresa consta de una etapa de chancado primario que se

desarrolla en la mina Carola y la componen los siguientes equipos: un chancador giratorio 30-55,

una correa transportadora de 36 pulgadas de ancho, y un puente gra de 20 toneladas. La planta de

chancado de la planta concentradora Cerrillos consta de dos lneas de chancado, ambas incluyen

una etapa secundaria en circuito abierto, y una etapa terciaria en circuito cerrado. En relacin al

procedimiento aplicado, considerando que la empresa se rige por jornadas de trabajo de 12 horas,

las que se separan en turno A y B, se tomaron los valores del pesmetro y hormetro de cada lnea

de chancado una vez finalizado cada turno. Estos valores obtenidos fueron ingresados a un

programa de recoleccin de datos de la empresa. Tambin se obtuvo informacin de los tonelajes y

horas en los cuales trabaj cada lnea de chancado durante los primeros 6 meses del ao 2008.

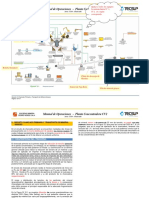

2.2. OBTENCIN DE LAS MUESTRAS

Para la obtencin de las muestras se eligieron tres puntos en cada lnea de chancado, los

cuales se muestran en las figuras 1 y 2. Los materiales utilizados en la recoleccin de las muestras

fueron palas normales, palas de muestreo, un delimitador de muestra de 1 metro de longitud, y

baldes para almacenar las muestras. La cantidad mnima de muestra requerida en cada uno de los

puntos de muestreo para la caracterizacin granulomtrica, fue determinada mediante la teora de

Pierre Gy (1).

3. RESULTADOS

En la figura 3 se muestran los resultados obtenidos en las lneas de chancado 1 y 2 en

relacin a las toneladas por hora de equipos funcionando, entre los meses de enero y junio de 2008.

La lnea de chancado 2, es decir, la que trabaja con los chancadores Barmac en la etapa de chancado

O.F .Pavez Sntesis Tecnolgica. V.4 N 1 (2009) 21-28

23

terciario, presenta un flujo msico de 7,66 t/h de diferencia con respecto a la lnea de chancado 1, lo

que representa un promedio de 4,8 % ms de toneladas por hora de equipos funcionando.

Figura 1

Diagrama de flujo de la lnea de chancado 1 con los puntos de muestreo.

Los nmeros que se muestran en la figura 1 corresponden a lo siguiente:

1: Tolvas de recepcin de mineral prechancado

2: Alimentadores vibratorios Super Feeder SFH36.

3: Correa transportadora CT-01.

4: Correa transportadora CT-10.

5: Correa transportadora CT-11.

6: Harnero vibratorio 5x14 Allis Chalmers.

7: Chancador de cono HP300 SX Nordberg (chancador secundario).

8: Correa transportadora CT-02.

9: Harnero Vibratorio Allis Chamber PME.

10: Harnero Vibratorio 6x16.

11: Chancador de cono Allis Chalmers (chancador terciario).

12: Chancador de cono Omnicone (chancador terciario).

13: Correa transportadora CT-03.

14: Correa transportadora CT-04.

15: Correa transportadora CT-05.

16: Correa transportadora CT-06 Stacker 1.

17: Correa transportadora CT-07 Stacker 2.

18: Correa transportadora CT-08.

19: Correa transportadora CT-09.

20: Domo de almacenaje de mineral para molinos 7 y 8.

21: Conos de mineral para la alimentacin de molinos 1, 2, 3, 4, 5 y 6.

22: Punto de muestreo de la alimentacin a los harneros terciarios.

23: Punto de muestreo de la descarga de los harneros terciarios

24: Punto de muestreo de la descarga de chancadores terciarios.

O.F .Pavez Sntesis Tecnolgica. V.4 N 1 (2009) 21-28

24

Figura 2

Diagrama de flujo de la lnea de chancado 2 con los puntos de muestreo.

Los nmeros que se muestran en la figura 2 corresponden a lo siguiente:

1: Tolvas de recepcin de mineral prechancado.

2: Alimentadores vibratorios Super Feeder SFH38.

3: Correa transportadora CT-01.

4: Harnero Vibratorio 6x16 Allis Chalmers.

5: Chancador de cono HP300 Nordberg (chancador secundario).

6: Correa transportadora CT-03.

7: Harnero Vibratorio Allis Chamber PME.

8: Harnero Vibratorio Allis Chamber PME.

9: Chancador Barmac VSI 8100 numero 1 (chancador terciario).

10: Chancador Barmac VSI 8100 numero 2 (chancador terciario).

11: Correa transportadora CT-06.

12: Correa transportadora CT-07.

13: Correa transportadora CT-04.

14: Correa transportadora CT-05.

15: Correa transportadora CT-08.

16: Domo de almacenaje de mineral para molinos 7 y 8.

17: Punto de muestreo de la alimentacin a los harneros terciarios.

18: Punto de muestreo de la descarga de los harneros terciarios.

19: Punto de muestreo de la descarga de chancadores terciarios Barmac VSI 8100.

La disponibilidad operacional de los equipos del chancado terciario que alimentan los

molinos de bolas se muestra en la figura 4. Los equipos de la lnea de chancado 2 donde se

encuentra el chancador Barmac presentan un 14,6 % menos de horas de funcionamiento. Esto se

debe a que la lnea de chancado en la cual estn ubicados los equipos Barmac alimenta a un domo el

cual tiene como objetivo almacenar el material el cual va a alimentar a los molinos de bolas 7 y 8 de

la planta, y dicho domo llega al tope de su capacidad constantemente, lo que obliga a parar los

O.F .Pavez Sntesis Tecnolgica. V.4 N 1 (2009) 21-28

25

chancadores Barmac. Por otra parte, los chancadores de la lnea de chancado 1 a diferencia de la

otra lnea de chancado, tiene como objetivo la alimentacin de los molinos de bolas 1, 2, 3, 4, 5 y 6

y al domo respectivo, por lo cual los chancadores terciarios de esta lnea estn en constante

funcionamiento.

180,00

175,00

170,00

t/h

165,00

160,00

Chancado 1

155,00

Chancado 2

150,00

145,00

140,00

135,00

Enero

Febrero

Marzo

Abril

Mayo

Junio

Mes es

Figura 3

Resultados de las toneladas por hora de equipos funcionando para las lneas de chancado 1 y 2 durante los seis

primeros meses del ao 2008.

600,00

500,00

400,00

h

Chancado 1

300,00

Chancado 2

200,00

100,00

0,00

Enero

Febrero

Marzo

Abril

Mes es

Mayo

Junio

Figura 4

Disponibilidad de los equipos de chancado terciario de las lneas de chancado 1 y 2.

En la figura 5 se presenta la granulometra del material que alimenta a los harneros del chancado

terciario. Se aprecia que para tamaos inferiores al F20 (tamao 20% pasante), el material es

levemente ms fino en la alimentacin de los harneros terciarios de la lnea 2 de chancado, pero

O.F .Pavez Sntesis Tecnolgica. V.4 N 1 (2009) 21-28

26

para tamaos superiores a F20 la granulometra es ms fina en la alimentacin a los harneros

terciarios de la lnea 1 de chancado.

100

90

Acumulado Pasante (%)

80

70

Alimentancion Harneros

Chancado 1

Alimentacin Harneros

Chancado 2

60

50

40

30

20

10

0

0,01

0,1

10

100

Abertura (mm)

Figura 5

Anlisis granulomtrico de la alimentacin a los harneros del chancado terciario.

La granulometra de la descarga de los harneros terciarios de ambas lneas de chancado se muestra

en la figura 6. Se aprecia que en tamaos mayores al P36 (tamao 36% pasante) de la descarga de

los harneros terciarios, ambas lneas de chancado presentan granulometra muy similares, sin

embargo para tamaos inferiores al P36 la lnea 2 de chancado presenta un material notoriamente

ms fino.

100

Acumulado Pasante (%)

90

80

Descarga Harneros

Chancado 1

70

Descarga Harneros

Chancado 2

60

50

40

30

20

10

0,01

0,1

10

Abertura (mm)

Figura 6

Granulometra de la descarga de los harneros terciarios.

100

O.F .Pavez Sntesis Tecnolgica. V.4 N 1 (2009) 21-28

27

En la figura 7 se muestra la granulometra de descarga de los chancadores terciarios. Se observa que

a partir de tamaos inferiores al P32 (tamao 32% pasante) el material obtenido en la lnea de

chancado 2 presenta una granulometra notoriamente ms fina, mientras que para tamaos mayores

al P32 la lnea 1 entrega materiales mucho ms pequeos.

100

90

Acumulado Pasante (%)

80

70

Descarga Chancadores

Linea 1

60

Descarga Chancadores

Linea 2

50

40

30

20

10

0

0,01

0,1

10

100

Abertura (mm)

Figura 7

Granulometra de descarga de los chancadores terciarios.

En las curvas de distribucin granulomtrica que presentan los equipos Barmac, se aprecia que el

material obtenido, el cual alimenta a los molinos de bolas, muestra un notable incremento en la

cantidad de finos en comparacin al material producido en la otra lnea de chancado. Sin embargo,

el producto obtenido en la lnea 1, donde estn ubicados los chancadores de cono, presenta una

mayor reduccin del material en los tamaos granulomtricos ms gruesos. Es decir, los

chancadores Barmac se caracterizan por ser generadores de productos finos pero no son grandes

reductores de los tamaos ms gruesos producidos en su descarga. No obstante, debe tenerse

presente que la mayor generacin de finos trae un directo beneficio en la etapa de molienda, ya que

tericamente se supondra que la retencin del material en el molino disminuira, con lo cual se

aumentara la capacidad de stos y habra un ahorro en el consumo de energa. De acuerdo a lo

indicado por Seplveda (2), la molienda de los minerales es notoriamente mejorada si se incrementa

la fineza de la alimentacin fresca al circuito de molienda. En este contexto, los chancadores

Barmac entregaran un producto ms adecuado para la molienda con molinos de bolas.

4. CONCLUSIONES

Los equipos Barmac B8100 que fueron introducidos como una medida de emergencia en un

circuito de chancado sin un previo estudio sobre la ubicacin ni caractersticas del sistema,

O.F .Pavez Sntesis Tecnolgica. V.4 N 1 (2009) 21-28

28

presentaron en terreno un desempeo, en trminos generales, ms que aceptable, mostrando que es

factible utilizarlos en faenas mineras de mediana minera en el tratamiento de minerales de cobre,

ya que entregan un producto de mayor fineza al circuito y con ello mejoran la produccin de la

etapa de molienda. Debido a los buenos resultados alcanzados con la instalacin de los equipos

Barmac B8100 en la planta concentradora, la empresa realiz la compra de un chancador XD

Barmac 120 para un proyecto de la futura ampliacin de la lnea 1 de chancado, introduciendo este

equipo en una etapa cuaternaria de conminucin.

REFERENCIAS

[1] Wills, B.A. Tecnologa de Procesamiento de Minerales. Editorial Limusa, 1 ed., 568 p., 1987.

[2] Seplveda, J.E. ptimo! Diez mandamientos para mejorar la productividad de sus molinos. Minerales,

53:224, p. 23-36, 1998.

AGRADECIMIENTOS

Los autores agradecen al personal de la planta concentradora de cobre Cerrillos por el

apoyo prestado en la realizacin del presente trabajo.

ACKNOWLEDGMENTS

Cerrillos Concentration Plant.

También podría gustarte

- Mineraducto de La Empresa Minera AntaminaDocumento30 páginasMineraducto de La Empresa Minera AntaminaGuido Quispe Ampuero100% (1)

- Primer Mineroducto Del PeruDocumento7 páginasPrimer Mineroducto Del PeruYinLehoAún no hay calificaciones

- Calculo Del Volumen de La TolvaDocumento7 páginasCalculo Del Volumen de La TolvaJavier VillanuevaAún no hay calificaciones

- Perforación de pozos petroleros en tierraDe EverandPerforación de pozos petroleros en tierraAún no hay calificaciones

- Manejo de maquinaria de corte de bloques de piedra. IEXD0108De EverandManejo de maquinaria de corte de bloques de piedra. IEXD0108Aún no hay calificaciones

- Revista Inexada ADocumento12 páginasRevista Inexada ARodrigo Santiago CEAún no hay calificaciones

- Avance Capitulo I y IIDocumento28 páginasAvance Capitulo I y IIIvan BenítezAún no hay calificaciones

- TKPH Mineria Superficial InformeDocumento66 páginasTKPH Mineria Superficial InformeWalter Andres Franco GonsalesAún no hay calificaciones

- PROYECINSTHORNODocumento0 páginasPROYECINSTHORNOArturo RojasAún no hay calificaciones

- INFORME DE LAS INSTALACIONES DE LA NUEVA PLANTA DE FLOTACION PBDocumento11 páginasINFORME DE LAS INSTALACIONES DE LA NUEVA PLANTA DE FLOTACION PBCarlos Antonio Veneros Vargas100% (1)

- Diseño de TolvasDocumento33 páginasDiseño de TolvasMayumi Varas Cerna100% (1)

- CuajoneDocumento23 páginasCuajoneJuan Carlos Berrocal CuleAún no hay calificaciones

- Taller Lab 4 - Chancado - Indice de TrabajoDocumento5 páginasTaller Lab 4 - Chancado - Indice de TrabajoLuis Enrique Surco Falcon100% (1)

- CuajoneDocumento23 páginasCuajoneRossana AngelesAún no hay calificaciones

- Mejora ContinuaDocumento8 páginasMejora ContinuaLinMeiLiuLupintaAún no hay calificaciones

- Proyecto Coroccohuayco - 9. Operacion MineraDocumento18 páginasProyecto Coroccohuayco - 9. Operacion MineraCristian Rafael Yaipen VivarAún no hay calificaciones

- Benchmark Operaciones A Cielo AbiertoDocumento32 páginasBenchmark Operaciones A Cielo AbiertoAlexis Saavedra100% (1)

- Definición de Empresa Minera ATACAMA KOZANDocumento6 páginasDefinición de Empresa Minera ATACAMA KOZANCarlos Rodriguez CerdaAún no hay calificaciones

- 1tesis Control de Operaciones de MinaDocumento31 páginas1tesis Control de Operaciones de MinaEder León Peralta100% (1)

- Diseño de Planta de Flotacion de Mineral de Cu-pb-Ag) de La Empresa Minera Colquisiri-1500 TMDDocumento15 páginasDiseño de Planta de Flotacion de Mineral de Cu-pb-Ag) de La Empresa Minera Colquisiri-1500 TMDAngel Chinchay MorenoAún no hay calificaciones

- LolololDocumento7 páginasLolololBlady PilcoAún no hay calificaciones

- Informe Tecnico Tcb-CurDocumento63 páginasInforme Tecnico Tcb-CurFabiolita E. Antelo100% (2)

- 05.00 Explotacion de CanterasDocumento36 páginas05.00 Explotacion de CanterasClinton Bastidas Cuya95% (19)

- Modelo de Planta Piloto Baya Rincon Prohibido 1Documento16 páginasModelo de Planta Piloto Baya Rincon Prohibido 1Hans CanalesAún no hay calificaciones

- Proyecto Ampliacion San IgnacionDocumento50 páginasProyecto Ampliacion San IgnacionKevin Escola100% (1)

- Dimensionamiento Flota Equipo en Tajo ABIERTODocumento21 páginasDimensionamiento Flota Equipo en Tajo ABIERTOWalter Carbonel JulianAún no hay calificaciones

- Memoria Descriptiva de La Planta de Misokain.Documento11 páginasMemoria Descriptiva de La Planta de Misokain.XTREME_10Aún no hay calificaciones

- Tolva de GruesoDocumento8 páginasTolva de GruesoJhonyAlexanderGomezCalsinAún no hay calificaciones

- Sistema de Izaje de Las Minas Subterráneas de PeruDocumento14 páginasSistema de Izaje de Las Minas Subterráneas de Perufelicitas herrera caceresAún no hay calificaciones

- Informe Planta FilomenaDocumento4 páginasInforme Planta FilomenachaloaqpAún no hay calificaciones

- P&H 320XPC: Perforadoras para TronaduraDocumento25 páginasP&H 320XPC: Perforadoras para TronaduraAldair PA100% (1)

- Proyecto Cantera Mibam CANTERA PARAISODocumento7 páginasProyecto Cantera Mibam CANTERA PARAISOAntoine YabichinoAún no hay calificaciones

- Plan de Trabajo de Trabajo RefigeracionDocumento6 páginasPlan de Trabajo de Trabajo RefigeracionIsaac AcostaAún no hay calificaciones

- Chancado Primario y Transporte de Mineral Grueso JcahuanaDocumento31 páginasChancado Primario y Transporte de Mineral Grueso JcahuanaJAMES100% (1)

- 1 Carta VerticalDocumento40 páginas1 Carta VerticalCristianAún no hay calificaciones

- Plan de OperacionDocumento4 páginasPlan de OperacionHéctor HerediaAún no hay calificaciones

- Diseño de Una Planta Concentradora de Plomo de 300 TM de CapacidadDocumento12 páginasDiseño de Una Planta Concentradora de Plomo de 300 TM de Capacidadyjyhhgh50% (2)

- Circuito de Molienda - Antapaccay Grupo 7.Documento17 páginasCircuito de Molienda - Antapaccay Grupo 7.Juan Manuel Pinto RiveraAún no hay calificaciones

- Lab 3Documento23 páginasLab 3Cami BejarAún no hay calificaciones

- Preparacion Mecanica - ChancadoDocumento31 páginasPreparacion Mecanica - ChancadoDavid Rodriguez RemigioAún no hay calificaciones

- AntapaccayDocumento30 páginasAntapaccayJosé Carlos Tiraccaya Garcia100% (1)

- D105 Ot08 Inf 310 PR 001 Ra PDFDocumento58 páginasD105 Ot08 Inf 310 PR 001 Ra PDFJorge VarelaAún no hay calificaciones

- Informe ANIMAS CHOCAYA Area Metalurgia MinasDocumento4 páginasInforme ANIMAS CHOCAYA Area Metalurgia MinaspablomilanezAún no hay calificaciones

- Caso AntaminaDocumento33 páginasCaso AntaminaBryamAltamiranoAún no hay calificaciones

- Quiruvilca 3Documento44 páginasQuiruvilca 3Salomon OrtizAún no hay calificaciones

- Contexto General Del Sector MineroDocumento5 páginasContexto General Del Sector Mineroalfa721Aún no hay calificaciones

- Labor Horizontal Viii Power-1Documento23 páginasLabor Horizontal Viii Power-1shileno malditoAún no hay calificaciones

- MPD004-P083OBR-140-PL-M-001 - 0 Plan de Izaje de Tanque EmpernadoDocumento21 páginasMPD004-P083OBR-140-PL-M-001 - 0 Plan de Izaje de Tanque EmpernadoC47050500Aún no hay calificaciones

- Cerro VerdeDocumento18 páginasCerro VerdeDenninson Jimenez PaytaAún no hay calificaciones

- Planta HidrometalurgiaDocumento43 páginasPlanta HidrometalurgiacamiloAún no hay calificaciones

- Guia Taller 5 - Trituración Mecánica PDFDocumento5 páginasGuia Taller 5 - Trituración Mecánica PDFLuisNinaChoqueAún no hay calificaciones

- Practica Calificada2Documento8 páginasPractica Calificada2Aldo AlfaroAún no hay calificaciones

- Análisis Del Sistema de Carguio y Transporte de La Mina Alpamarca Por El Metodo de Explotación A Cielo Abierto-2009 PDFDocumento16 páginasAnálisis Del Sistema de Carguio y Transporte de La Mina Alpamarca Por El Metodo de Explotación A Cielo Abierto-2009 PDFkatherinAún no hay calificaciones

- Anexo Ingenieria MoliendaDocumento19 páginasAnexo Ingenieria MoliendaMiguel Angel Simon MartinezAún no hay calificaciones

- Informe de Cierre - Procesamiento Planta PleitoDocumento20 páginasInforme de Cierre - Procesamiento Planta PleitodonotkditfAún no hay calificaciones

- Guía de laboratorio de mecánica de fluidosDe EverandGuía de laboratorio de mecánica de fluidosAún no hay calificaciones

- Fabricación de granulados de corcho en plancha. MAMA0109De EverandFabricación de granulados de corcho en plancha. MAMA0109Aún no hay calificaciones

- Hidráulica para estudiantes de ingeniería agronómicaDe EverandHidráulica para estudiantes de ingeniería agronómicaAún no hay calificaciones

- Guía práctica de dimensionado de tuberías: Agua, gas, calefacción y energía solarDe EverandGuía práctica de dimensionado de tuberías: Agua, gas, calefacción y energía solarCalificación: 3.5 de 5 estrellas3.5/5 (4)