Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Chancado Primario y Transporte de Mineral Grueso Jcahuana

Cargado por

JAMESDescripción original:

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Chancado Primario y Transporte de Mineral Grueso Jcahuana

Cargado por

JAMESCopyright:

Formatos disponibles

Manual de Operaciones Planta

Area: 3110 - Chancado

Quitar a todos los equipos

la nomenclatura

N 1,

Concentradora

CV2

N2, etc segn

corresponda

500 t Capacidad viva

Bomba Sumidero

Chute de descarga de

Metales

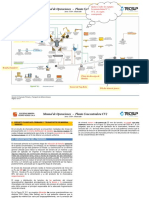

Figura N 2.1.

Diagrama general

Seccin 2 Chancado Primario y Transporte de Mineral Grueso

Pgina 1de 31

Sensor de Faja Rota

Pila de mineral grueso

Manual de Operaciones Planta Concentradora CV2

Area: 3110 - Chancado

2. CIRCUITO CHANCADO PRIMARIO Y TRANSPORTE DE MINERAL

GRUESO

En el circuito de chancado primario se encuentran instaladas dos lneas de

procesamiento con la misma distribucin de equipos los mismos equipos los

cuales trabajan paralelamente para tratar el mineral proveniente de mina de

la misma manera con el fin de obtener un producto uniforme.

2.1. DESCRIPCIN DEL PROCESO.

El chancado primario es la primera etapa de reduccin de tamao operacin

de la planta concentradora, sin embargo, es en realidad la segunda etapa de

conminucin ya que est posterior al minado. La conminucin es un trmino

general utilizado para indicar la reduccin de tamao de un material y que

puede ser aplicado sin importar el mecanismo de fractura involucrado.

algunas mquinas de conminucin efectan la reduccin de tamaos por

medio de compresin lenta, otras a travs de impactos de alta velocidad y

otras principalmente a travs de esfuerzos de corte o cizalle. El propsito del

chancado primario es reducir el tamao del mineral proveniente directamente

de mina a un tamao que pueda ser transportado fcilmente por las fajas y

posteriormente, procesado por la siguiente etapa de chancado.

El circuito de chancado primario recibe el mineral proveniente de mina con

un P80 de 380 291 mm y lo reduce hasta llegar a un P80 que va desde 100 a

165 mm. Donde el P80 es el tamao de apertura de malla por el cual pasa el

80% del peso de la alimentacin y o del producto de la chancadora,

respectivamente.

El rango y distribucin de tamaos de las partculas del mineral

(granulometra) depender principalmente de la dureza y la composicin

mineralgica del mineral as como tambin del proceso de voladura, siendo

este ltimo proceso el principal responsable de la adecuada fragmentacin

inicial del mineral.

En la Figura N 2.2. se muestra diferentes las curvas granulomtricas con

distintos OSS (Open Side Setting) con lo cual podemos observar que la

cantidad de material fino varia casi imperceptiblemente con la variacin del

OSS, donde es considerado el material fino se consideran a las partculas

Seccin 2 Chancado Primario y Transporte de Mineral Grueso

Pgina 2de 31

de mineral menor a de menos de 25 mm de tamao, se puede con esto

podemos observar en la Figura 2.2 que para las curvas del OSS de 7, 8 y 9

pulgadas, que es el rango de operacin de la chancadora, tenemos una

variacin de 1 % de finos entre curvas, con lo cual podemos concluir que la

presencia de finos en la alimentacin del circuito de chancado secundario no

es una consecuencia del chancado primario si no del proceso de tronadura y

de las caractersticas del mineral.

Manual de Operaciones Planta Concentradora CV2

Area: 3110 - Chancado

El mineral proveniente de mina es acarreado hacia las chancadoras

giratorias primarias C2-3110-CR-001 y C2-3110-CR-002, donde una tolva de

descarga de camiones (dump pocket) de 500 toneladas de capacidad vivas

(dump pocket) que se ubicado en la parte el extremo superior de cada

chancadora, almacenar el material que descargan los camiones de acarreo,

permitiendo que la chancadora procese el mineral de manera constante

minimizando los tiempos de trabajo sin carga o sobrecargas. Adems se

dispone de una tolva de compensacin (surge pocket) ubicada por debajo de

la chancadora primaria de la misma capacidad que el dump pocket. El nivel

de llenado de esta tolva es controlado por la velocidad del alimentador de

placas y las fajas transportadoras que se ubican aguas abajo. proporcionar

una capacidad adicional a la chancadora para evitar derrames de mineral, lo

que podr ser controlado tambin por el alimentador y las fajas

transportadoras aguas abajo.

Los alimentadores de placas (apron feeder) C2-3110-FE-011 y C2-3110-FE021 ubicados por debajo del surge pocket de cada chancadora, extraen el

mineral triturado a una velocidad variable controlable, y lo transfieren a las

fajas transportadoras de mineral grueso C2-3120-CV-012 y C2-3120-CV022. Estas ltimas transportan el mineral triturado a las pilas de acopio de

mineral grueso (stockpile) ubicada a 450 m de distancia aproximadamente.

Las capacidades combinadas del dump pocket, del surge pocket, de la

chancadora y del alimentador de placas permiten mantener un flujo

constante hacia el stockpile.

Curvas de distribucin del tamao del producto en funcin al OSS

Figura N 2.2.

Anlisis comparativo del producto de la chancadora primaria.

Seccin 2 Chancado Primario y Transporte de Mineral Grueso

Pgina 3de 31

El circuito de chancado de mineral grueso debe operar con una mayor

capacidad de tratamiento suficientemente alta como para poder procesar las

240 000 tmpd (120 000 tmpd por cada chancadora) de mineral proveniente

de mina, para alimentar a las operaciones aguas abajo. La capacidad

nominal de ambos circuitos de total del sistema de chancado es de 12 500

tms/h con un tiempo promedio de operacin de 19.2 horas/da (80% de

disponibilidad). La capacidad nominal de cada chancadora es de 6250 tmph

y la capacidad de diseo cada apron feeders y de cada faja transportadora

es de 7760 tmph. Cuando no est disponible la chancadora primaria los

camiones de acarreo podrn descargar en depsitos temporales adyacentes

al edificio la estacin de chancado. para que Ccuando la capacidad de la

chancadora est disponible, durante interrupciones de la operacin de

acarreo, ste mineral ser alimentado al circuito de chancado con el apoyo

Manual de Operaciones Planta Concentradora CV2

Area: 3110 - Chancado

de por un cargador frontal y camiones de 240 toneladas de capacidad, y

seguidamente el mineral triturado ser transportado hacia el stockpile donde

se almacenar para alimentar a la siguiente etapa del proceso aguas abajo.

Para lograr la fragmentacin del mineral, el circuito de chancado primario

necesita de servicios auxiliares tales como: fragmentar el mineral, este circuito

consumir aire comprimido, lubricantes, materiales consumibles, agua

reciclada y energa elctrica como se observa ve en la Figura N 2.3.

Figura N 2.3.

Diagrama de entradas y salidas.

Seccin 2 Chancado Primario y Transporte de Mineral Grueso

Pgina 4de 31

2.1.1. DESCRIPCIN DETALLADA DE CADA UNIDAD DE

OPERACIN DEL CHANCADO PRIMARIO

En el circuito de chancado primario encontraremos el edificio la estacin de

chancado primario, la faja transportadora de mineral grueso y la pila de

acopio de mineral grueso y sus respectivos elementos.

.

Manual de Operaciones Planta Concentradora CV2

Area: 3110 - Chancado

P80 100 165 mm

240.000 tmpd

Top Size 1200 mm

P80 380 mm

240.000 tmpd

Seccin 2 Chancado Primario y Transporte de Mineral Grueso

Pgina 5de 31

Figura N 2.4.

Diagrama de ubicacin general.

Manual de Operaciones Planta Concentradora CV2

Area: 3110 - Chancado

2.1.1.1. EDIFICIO

ESTACIN DE CHANCADO PRIMARIO

El edificio La estacin de chancado primario es una estructura convencional

fija, la cual cuenta con un dump pocket de 500 toneladas de capacidad viva

vivas de capacidad, ubicada en la parte superior directamente por encima

de cada chancadora primaria en ambas lneas. El dump pocket est

diseado para recepcionar 02 camiones de 240 toneladas de capacidad

cada uno en forma simultanea el mineral simultneamente de dos camiones

de acarreo, almacenando temporalmente 500 toneladas de mineral, esto lo

cual permite que los camiones descarguen rpidamente y retornen por otra

carga mientras que la chancadora continua procesando el material

almacenado, con un flujo ms bajo que la descarga del camin de acarreo.

El surge pocket de 500 toneladas de capacidad viva vivas de capacidad

ubicadoa debajo de cada una de las chancadoras absorbe las variaciones

instantneas del flujo de descarga del mineral triturado por la chancadora

para mantener una transferencia de mineral constante a la faja

transportadora a travs de los apron feeder FE-011 y FE-021.

Los dump pocket, surge pocket, los soportes de las chancadoras, los

soportes de los apron feeder y la seccin de la cola de las fajas

transportadoras, son construidas de concreto armado y revestido para

proteger las reas de desgaste generadas por el mineral. Las plataformas

para la descarga de los camiones, el rea donde los camiones se aproximan

a las plataformas de la chancadora y las reas a ambos lados de las

estructuras de concreto de soporte de las chancadoras estn formadas de

material de relleno compactado.

En la Una torre de servicio de acero estructural en el lado abierto del edificio

de la estacin de chancado se ubica acomoda la sala hidrulica, el centro de

control del motor para la chancadora y otros equipos auxiliares. La sala de

control cabina del operador de la chancadora est ubicada en la parte

superior de la torre de servicio, adyacente al dump pocket, de tal forma que

el operador tenga una visin adecuada vista clara del mineral a medida que

es descargado por de los camiones de acarreo.

Seccin 2 Chancado Primario y Transporte de Mineral Grueso

Pgina 6de 31

Un romperocas hidrulico est montado sobre un soporte de concreto entre

los puntos de descarga de los camiones. Adems de fragmentar las rocas de

mayor tamao dentro del la dump pocket, el romperocas est diseado para

la remocin de revestimientos durante el mantenimiento de la chancadora.

Adems, se cuenta con una gra de brazo ubicada sobre una plataforma de

concreto junto al dump pocket para el mantenimiento de la chancadora. Esta

gra est diseada para remover la cpula y el puente de la araa (spider)

de la chancadora, el eje principal, cambio de manto y otros componentes

para mantenimiento tales como el eje principal y el manto de repuesto

prximo a la torre de servicio. Es posible que el romperocas y la gra puedan

ser operados desde la sala de cabina de control del operador o desde

controles montados en los equipos.

Cada uno de los Los apron feeder FE-011 y FE-021 ubicados por debajo de

las chancadoras, tienen una capacidad nominal de descarga de estn

diseados para descargar

6250 tmph a sus respectivas a la fajas

transportadoras CV-012 y CV-022. Si el nivel en el surge pocket de la

chancadora tiene un nivel bajo o est vaco se puede generar un dao como

rotura de las placas del apron feeder por el impacto del mineral que descarga

la chancadora, para evitar este dao se dispone de sensores de nivel que

detienen el apron feeder cuando este llega a un nivel bajo, dicho valor de

nivel bajo es seteado por el operador. Si el nivel en la chute de descarga de

la chancadora esta por debajo del setpoint, es cuando puede ocurrir dao

al alimentador, para evitar esto un interruptor de nivel en la salida del chute

activa una alarma y detiene el alimentador. Una alarma interruptor de alto

nivel, enclavado con la seal luminosa de descarga del camin, advierte al

operador de la chancadora s el nivel del surge pocket chute est alto; s el

sensor interruptor detecta un nivel peligrosamente alto, que podra daar el

sistema hidrulico, la chancadora se detendr automticamente hasta que el

nivel del surge pocket disminuya. problema sea resuelto.

El chute de descarga de la chancadora cuenta con barras corta flujo en la

salida del mineral, para detener el flujo de este durante el mantenimiento de

las orugas del apron feeder. Los motores de velocidad variable del apron

feeder permiten, al operador en la sala cabina de control de la chancadora,

ajustar el tonelaje de alimentacin en un rango que va desde el 30% al 80%

100% de la capacidad de diseo (7760 tmph), se dispone de 02 chutes de

transferencia para descarga el mineral de los apron feeders hacia las fajas

Manual de Operaciones Planta Concentradora CV2

Area: 3110 - Chancado

transportadoras y un chute conducir el material que es derramado, por el

alimentador durante la operacin, a la faja transportadora CV-012 y CV-22

(Ver Figura N 2.5).

Un sistema automtico de atomizadores de agua (sprays) ubicado en el

dump pocket de las chancadoras, ayuda a reducir las emisiones de polvo.

Este sistema es activado solo cuando los camiones se aproximan a

descargar el mineral a las chancadoras e incluye controles manuales que

permiten al operador ajustar la duracin y la sincronizacin de los sprays de

acuerdo con las condiciones imperantes.

Seccin 2 Chancado Primario y Transporte de Mineral Grueso

Pgina 7de 31

Manual de Operaciones Planta Concentradora CV2

Area: 3110 - Chancado

Figura N 2.5.

Seccin 2 Chancado Primario y Transporte de Mineral Grueso

Pgina 8de 31

Esquema de recepcin de mineral.

Manual de Operaciones Planta Concentradora CV2

Area: 3110 - Chancado

2.1.1.2. FAJA

TRANSPORTADORA DE MINERAL GRUESO

Las fajas transportadoras CV-012 y CV-022 transportan llevan el mineral del

edificio de la estacin de chancado primario hacia el stockpile a una distancia

de aproximadamente 450 m a razn de 6 250 tms/h. Estas fajas de 1.83 m de

ancho, transportan llevan el mineral a una velocidad de 4 m/s y son cargadas a

un 80% de su capacidad volumtrica recomendada; esto reduce el riesgo de

derrames debido a un desalineamiento temporal de la carga o sobrecargas en

el flujo del apron feeder.

Una balanza Un pesmetro de 4 rodillos proporcionar al operador en la sala

de control una lectura instantnea de la cantidad de mineral que est siendo

transportada, as como tambin registra la masa total de mineral que pasa por

la faja. Un detector de metales sobre la faja transportadora activar una alarma

de sonido y detiene la faja si un trozo de metal que no pudo ser retirado por el

electroimn, es detectado. Se puede ajustar la sensibilidad del detector para

reducir la frecuencia de falsas alarmas. Adicionalmente se desprender un

bandern sobre el mineral para sealizar la zona donde el metal ha sido

detectado a un metro de distancia aproximadamente, esto permitir su rpida

ubicacin y remocin por parte del operador de campo. Una vez retirado el

metal se proceder arrancar nuevamente la faja transportadora.

El metal detectado debe ser localizado por el operador y debe ser retirado

manualmente antes de arrancar nuevamente la faja transportadora, para esto

el electroimn marcar la ubicacin del metal detectado mediante un bandern

aproximadamente a un metro de distancia del objeto metlico.

Las fajas transportadoras CV-012 y CV-022 cuentan con 03 unidades de

transmisin montadas en el eje, dos en la polea motriz, y una en la polea

secundaria e incluyen por cada faja: 3 motores de 1 250 hp, un reductor en

ngulo recto, y un acoplamiento rgido de baja velocidad. Un tope de detencin

en el reductor previene que la faja transportadora retroceda cuando se detiene,

la tensin de retorno de la faja es regulada por un sistema de contrapeso

gravitacional para transmitir eficientemente la potencia de accionamiento y

absorber el alargamiento de la faja. Tambin, se proveen pasarelas de acceso

para el mantenimiento a ambos lados de la parte elevada de la faja

transportadora.

Seccin 2 Chancado Primario y Transporte de Mineral Grueso

Pgina 9de 31

Las unidades de accionamiento son de frecuencia variable (AFD) y controlan

los motores montados en bases comunes con reductores en ngulo recto

acoplados directamente a los ejes de la polea motriz. Los variadores de

frecuencia AFDs permiten arrancar y parar la faja transportadora en forma

gradual en un intervalo de tiempo ajustable para prevenir el desarrollo de

sobresfuerzos fuerzas que puedan daar la faja.

Adems del sistema de supresin de polvos en el punto de carga de la faja

transportadora, un sistema de sprays de agua es instalado en la cabeza de

la faja transportadora para controlar el polvo que se genera al caer el mineral

sobre el stockpile. Adicionalmente a este sistema, se tiene instalado un

colector de polvo que extrae el aire contaminado con partculas finas del

chute de descarga de la chancadora y sobre las fajas CV-012 y CV-022.

Estas fajas tambin cuentan con un sistema de deteccin de corte incorporado,

sensores de velocidad, as como tambin interruptores normales de seguridad.

Tambin existe un sensor en la cabeza de la faja transportadora que determina

el nivel del stockpile. Si un nivel alto es detectado, entonces una seal de

alarma llegar al operador y la faja transportadora se detendr cuando el

stockpile alcance su nivel mximo. Una cmara en circuito cerrado

proporcionar proporcionr al operador en la sala cuarto de control una imagen

en vivo del mineral que est siendo transportado.

2.1.1.3. PILA

DE ACOPIO DE MINERAL GRUESO

El rea de acopio de mineral est compuesta por dos pilas de mineral grueso

(stockpile) una junto a la otra, de 120 m de dimetro por 45 m de altura cada

una, con una capacidad de acopio aproximado de 800 000 toneladas y una

capacidad viva de almacenamiento de aproximadamente de 100 000 toneladas

en total. La capacidad viva de almacenamiento del stockpile es la cantidad de

mineral que se puede extraer mediante los apron feeders que se encuentran

ubicados por debajo de la pila sin hacer uso de los bulldozer, quedando el

resto del mineral como carga muerta, la cual en caso de ser necesario, se

podr llevar hacia el centro del stockpile mediante 3 bulldozer CAT D10 para

que pueda ser alimentado a retirada por los apron feeders (Ver Figura N 2.6).

En caso de paradas programadas o inesperadas de las chancadoras primarias,

el stockpile se podr manipular mediante los 3 boldozer para aumentar la

Manual de Operaciones Planta Concentradora CV2

Area: 3110 - Chancado

capacidad de almacenamiento vivo o para que pueda ser aprovechado todo el

material del stockpile.

Es recomendable que las pilas de mineral grueso almacenen la mayor cantidad

posible de mineral con el apoyo de los tractores (800.000 toneladas) para

garantizar la continuidad de las operaciones aguas abajo del circuito de

chancado primario.

Vista lateral

Vista Frontal

Figura N 2.6.

Seccin 2 Chancado Primario y Transporte de Mineral Grueso

Pgina 10de 31

Pila de acopio de mineral grueso (stockpile).

Manual de Operaciones Planta Concentradora CV2

Area: 3110 - Chancado

2.2. DESCRIPCION DE EQUIPOS

Este circuito consta de una variedad de equipos que trabajan en secuencia

conjuntamente para realizar el proceso de chancado eficientemente, y entre

los principales componentes tenemos:

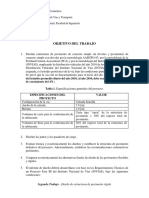

DESCRIPCION DE EQUIPO

TAG LINEA N1

TAG LINEA N2

Chancadoras Primarias 60 x

113

C2-3110-CR-001

C2-3110-CR-002

Rompe rocas hidrulico

C2-3110-RB-001

C2-3110-RBCN-002

Gras de brazo montadas en

pedestal

C2-3110-CN-001

C2-3110-CN-002

Apron Feeders

C2-3110-FE-011

C2-3110-FE-021

C2-3120-CV-012

C2-3120-CV-022

C2-3120-MA-011

C2-3120-MA-021

Detectores de metales

C2-3120-MD-011

C2-3120-MD-021

Balanzas de 4 polines

C2-3120-SL-001

C2-3120-SL-0021

Tractor CAT D10

C2-3210-ME-015,

016 y 017

C2-3210-ME-015,

016 y 017

Sistema de coleccin de Polvo

C2-3110-DC-019

C2-3110-DC-020

Fajas transportadoras de

mineral grueso

Electroimanes

Autolimpianteautolimpiantes

Supresores de polvo

(aspersores de agua)

Stockpile

Tabla N 2.1

Descripcin de equipos

Seccin 2 Chancado Primario y Transporte de Mineral Grueso

Pgina 11de 31

Manual de Operaciones Planta Concentradora CV2

Area: 3110 - Chancado

Capacidad total: sin tractores: 436 000 toneladas

con tractores: 800 000 toneladas

Seccin 2 Chancado Primario y Transporte de Mineral Grueso

Pgina 12de 31

Figura N 2.7.

Diagrama de flujo del circuito de chancado.

Manual de Operaciones Planta Concentradora CV2

Area: 3110 - Chancado

2.1.2. CHANCADORAS

GIRATORIAS PRIMARIAS

Las chancadoras giratorias primarias C2-3110-CR-001 / C2-3110-CR-002

consisten principalmente en un manto sujeto a un eje vertical largo (poste)

articulado por la parte superior a un punto pivotante (araa) y por la parte

inferior a una excntrica. Todo este conjunto se halla ubicado dentro de un

cono fijo exterior, el cual tiene adosados los cncavos interiormente. El

movimiento del eje principal se muestra en la Figura N 2.8.

Figura N 2.8.

Principio del funcionamiento de la chancadora

Entre las principales partes que tienen mayor frecuencia de remplazo

tenemos:

Revestimiento de la Araa

Revestimiento del Manto

Cncavos

Seccin 2 Chancado Primario y Transporte de Mineral Grueso

Pgina 13de 31

Estas partes son las que sufren un mayor desgaste por abrasin e impacto,

ya que reciben directamente el embate del mineral a ser chancado, por lo

tanto, se encuentran revestidas con piezas de acero resistentes al desgaste

para evitar el deterioramiento prematuro de estas (ver Figura N 2.9.).

Figura N 2.9.

Principales partes de recambio de la chancadora primaria.

Todas las chancadoras tienen un mecanismo de seguridad o proteccin,

para evitar que el material ms duro que ingresa a la cmara de trituracin

dae alguna pieza del mismo. Este mecanismo consiste en una vlvula que

sede cuando existe un sobre esfuerzo, haciendo que el poste descienda

permitiendo la descarga de dicho material (generalmente herramientas o

piezas de hierro). Este mismo mecanismo permite la regulacin de la

apertura de descarga del triturador.

Manual de Operaciones Planta Concentradora CV2

Area: 3110 - Chancado

2.1.2.1. SISTEMA

DE LUBRICACION DE LA CHANCADORA

GIRATORIA PRIMARIA

El sistema de lubricacin de la chancadora primaria tienen como funciones

principales, la de evitar el desgaste prematuro de las piezas en movimiento y

la de enfriar dichas piezas. Est conformado por un depsito de aceite,

bombas de lubricacin, filtros de aceite y un intercambiador de calor. Los

componentes de la chancadora son lubricados mediante con aceite el cual

es bombeado a los diferentes puntos crticos donde se tiene un mayor

desgaste y calentamiento de las piezas, para este fin el sistema de

lubricacin est equipado con un sistema de enfriamiento de aire de tipo

radiador. enfriadores de aire y aceite.

El aceite de lubricacin es bombeado del tanque hacia la chancadora, y

pasa por el intercambiador de calor, para bajar su temperatura. Cuando la

temperatura del aceite el aceite en el tanque estanque de lubricacin colector

alcanza un valor alto (mayor al setpoint) temperatura superior (Lmite), los

motores del ventilador del intercambiador de calor se encienden y cuando el

aceite llega a una temperatura aceptable, dichos motores se detienen. A

continuacin se muestran los 3 principales puntos de lubricacin.

Figura N 2.10.

Partes de una chancadora giratoria

1. Cpula de la araa, 2. Revestimiento de la araa, 3. Araa

9. Aire para sello de polvo

Seccin 2 Chancado Primario y Transporte de Mineral Grueso

Pgina 14de 31

Manual de Operaciones Planta Concentradora CV2

Area: 3110 - Chancado

Tanque de Aceite de Lubricacin, (dem en Fig. 2.12 y 2.13)

Figura N 2.11.

Figura N 2.13.

Punto de lubricacin cojinete excntrico exterior.

Punto de lubricacin pistn hidroset.

2.1.2.2. SISTEMA

DE LUBRICACION DE LA ARAA DE LA

CHANCADORA GIRATORIA PRIMARIA

Este sistema inyecta peridicamente grasa al buje de la araa. La inyeccin

de grasa se debe a que el eje principal de la chancadora, realiza un giro

pivotante a bajas revoluciones, con una elevada presin.

Consiste principalmente de un depsito de grasa equipado con una bomba

elctrica y un panel de control que es usado para controlar automticamente

la frecuencia de lubricacin del buje de la araa. Este sistema tambin puede

operarse en el modo manual para llenar las lneas de grasa y lubricar los

bujes nuevos de la araa, pero el modo normal de operacin es automtico.

Figura N 2.12.

Punto de lubricacin contraeje.

Seccin 2 Chancado Primario y Transporte de Mineral Grueso

Pgina 15de 31

Manual de Operaciones Planta Concentradora CV2

Area: 3110 - Chancado

Figura N 2.14.

Esquema del sistema de lubricacin de la araa.

Figura N 2.15.

Sistema de regulacin del set.

2.1.2.3. SISTEMA

El sistema del hidroset de la chancadora cumple dos grandes funciones

dentro del proceso de chancado, entre estas tenemos:

Este sistema se usa para subir y bajar l encarga de realizar el

reposicionamiento del eje principal, con el objetivo de acercar o alejar el

manto de los cncavos de la cmara de chancado (Ver Figura N 2.15.).

Primera: Permite subir o bajar el manto segn los requerimientos de la

operacin, para liberar el material con demasiada dureza que qued

atrapado en la cmara de trituracin o para ajustar el setting de la

chancadora de acuerdo al granulometra del producto que se desea obtener

en la descarga de la chancadora.

DEL HIDROSET DE LA CHANCADORA

GIRATORIA PRIMARIA

Segunda: Permite al operador evitar daos al equipo ante la presencia de

material inchancable, la activacin del acumulador de presin hidrulico,

permite amortiguar el sobreesfuerzo de la chancadora a travs de la

liberacin de presin del aceite. Permite al operador evitar daos al sistema

controlando el acumulador hidrulico, a medida que aumenta o disminuye la

carga de chancado.

Seccin 2 Chancado Primario y Transporte de Mineral Grueso

Pgina 16de 31

Manual de Operaciones Planta Concentradora CV2

Area: 3110 - Chancado

La distancia ms corta entre el manto en movimiento y los cncavos se

denomina lado de abertura mnima cerrada (CSS), de manera similar, la

mayor distancia entre el manto y los cncavos se denomina lado de abertura

mxima abierta (OSS). El tamao mximo de una pieza de mineral

descargada del triturador es aproximadamente igual al OSS, con esto se

puede verificar el del set la chancadora (Ver Figura N 2.16).

Los apron feeder C2-3110-FE-011 / C2-3110-FE-CR

-021 son equipos que permiten el retiro gradual del mineral del surge pocket

de las chancadoras primarias mediante un desplazamiento gradual de

mineral. Su construccin es reforzada con una base hecha de perfiles

robustos de acero y componentes estndares de maquinaria pesada como

cadenas, rodillos y dispositivos de tensado (ver Figura N 2.17.), lo que

permite que el equipo sea usado para alta abrasin y con fuertes cargas de

impacto.

Figura N 2.17.

Principales partes de un apron feeder

2.1.3.1. SISTEMA

DE ACCIONAMIENTO DE LOS

ALIMENTADORES DE PLACAS

Figura N 2.16.

2.1.3. APRON

Ilustracin grfica del CSS y OSS

FEEDERS

Seccin 2 Chancado Primario y Transporte de Mineral Grueso

Pgina 17de 31

Es el sistema encargado de dar movimiento al apron feeder, mediante un

mecanismo hidrulico (motor y unidad hidrulica, etc.). La unidad hidrulica

utiliza un sistema que trabaja en circuito cerrado, la cual proporciona gran

dinamismo en el accionamiento. En operacin normal, la bomba de carga es

la responsable de enviar aceite al motor, desde el depsito, a presin y flujo

constante.

Al realizar la rotacin del motor hidrulico, se produce un par de torque, el

cual es proporcional a la presin del sistema. Cuando es necesario realizar

un ajuste de la presin en el sistema, entra en funcionamiento la bomba

principal, la cual se encarga de elevar o reducir la dicha presin, segn la

cantidad de mineral que se requiere transportar. est transportando. En este

caso, la bomba de carga se emplea para proporcionar aceite a la bomba

principal.

Manual de Operaciones Planta Concentradora CV2

Area: 3110 - Chancado

Figura N 2.18.

2.1.4. FAJAS

Sistema de accionamiento Hidrulico

TRANSPORTADORAS DE MINERAL GRUESO

Las fajas transportadoras de mineral grueso C2-3110-CV-012 / C2-3110-CV022 s emplear para acarrear el mineral chancado desde los apron feeder

FE-011 y FE-021 hasta el stockpile. Dicho equipo se encuentra ubicado

debajo del apron feeder en una disposicin horizontal (ver Figura N 2.19.).

2.1.4.1. SISTEMA

DE ACCIONAMIENTO DE LAS FAJAS

TRANSPORTADORAS DE MINERAL GRUESO

El sistema de accionamiento de las fajas CV-012 y CV-022 se encarga es el

encargado de convertir la energa elctrica en energa mecnica, lo que da

como resultado el momento torsor que hace girar la polea motriz, es decir,

transfiere la energa generada por el motor a la polea motriz de la faja, con

un accionamiento de velocidad variable; que permite un arranque sin

problemas, con una tensin mecnica mnima.

Estas fajas cuentan con 3 motores de accionamiento elctrico de los cuales

solo funcionan todos dos al mismo tiempo, quedando uno en stand by. (ver

Figura N 2.19.)

Seccin 2 Chancado Primario y Transporte de Mineral Grueso

Pgina 18de 31

Manual de Operaciones Planta Concentradora CV2

Area: 3110 - Chancado

Vista Area

Vista Lateral

Figura N 2.19.

Faja transportadora de mineral grueso.

Seccin 2 Chancado Primario y Transporte de Mineral Grueso

Pgina 19de 31

Manual de Operaciones Planta Concentradora CV2

Area: 3110 - Chancado

2.1.5. ROMPEROCAS

HIDRULICO

Se dispone de un romperocas hidrulico C2-3110-RB-001 y C2-3110-RB002, uno por cada edificio estacin de chancado, para fragmentar el mineral

con sobre tamao descargado por los camiones de acarreo en el dump

pocket y para remover los revestimientos de la cmara de chancado.

Normalmente ser operado a control remoto desde su tablero de control en

la sala de control estacin de mando de la chancadora primaria o localmente

mediante una unidad de mando. El romperocas est montado en un brazo

que tiene movimientos hidrulicamente controlados de balanceo, elevacin,

inclinacin y ladeo. El romperocas hidrulico, los cilindros del brazo y los

motores de balanceo son accionados por una unidad hidrulica. (Ver Fig.

2.20 2.21 2.22)

Figura N 2.21.

Figura N 2.20.

Partes del romperocas

Seccin 2 Chancado Primario y Transporte de Mineral Grueso

Pgina 20de 31

Romperocas Principio de funcionamiento

Manual de Operaciones Planta Concentradora CV2

Area: 3110 - Chancado

Dump Pocket

Figura N 2.22.

Instalacin del rompe rocas

Sala de Control

2.1.6. GRA

DE BRAZO MONTADA EN PEDESTAL

Dos gras de brazo montadas en pedestal C2-3110-CN-001 y C2-3110-CN0012, una por cada edificio estacin de chancado, estn disponibles para dar

mantenimiento a la chancadora primaria incluyendo el retiro del manto, de la

araa, del eje principal, de la excntrica y el remplazo de los cncavos.

Adicionalmente estas gras podrn ser utilizados servir para retirar algunas

rocas que queden atascadas en la araa y que por su posicin podran daar

la chancadora si se fragmentara con el romperocas. (Ver Fig. 2.23)

Seccin 2 Chancado Primario y Transporte de Mineral Grueso

Pgina 21de 31

Figura N 2.23.

Gra de brazo montada en pedestal

Manual de Operaciones Planta Concentradora CV2

Area: 3110 - Chancado

2.1.7. SISTEMAS

DE CONTROL DE POLVO

2.1.7.2. SISTEMA

2.1.7.1. SISTEMA

DE SUPRESIN DE POLVO

Este sistema se encarga de colectar las partculas de polvo generado por el

mineral seco que no pudieron ser deprimidas por el sistema de supresin de

polvo. Estos equipos absorben el aire arrastrando dichas partculas, las

filtran y producen aire con una cantidad mnima de estas, mientras que las

partculas colectadas son descargadas en la faja transportadora CV-12 y CV022.

Este sistema evita el levantamiento de partculas durante las operaciones

mediante la aplicacin de agua atomizada directamente sobre el mineral

chancado en lugares estratgicos para que las partculas ms finas,

producidas por el proceso de chancado, se adhieran a las partculas de

mayor tamao y por consiguiente evitar la generacin de polvo.

El sistema de supresin de polvo consiste Consiste en un conjunto de

aspersores ubicados en el dump pocket de las chancadoras primarias de

ambas lneas, con fin de suministrar agua a presin y lograr mitigar el polvo

generado en el momento de la descarga de los camiones procedentes de

mina. Adems, tambin se cuenta con aspersores sobre las fajas

transportadoras de mineral grueso. (Ver Fig. 2.24)

DE COLECCIN DE POLVO

A fin de mitigar esta generacin de partculas en suspensin se tiene un

sistema colector de polvo, con dos puntos de extraccin de aire

contaminado; la primera zona se ubica en la descarga de la chancadora

primaria; desde aqu por medio de una tubera se succiona el polvo generado

y es llevado hacia el filtro. La segunda zona de coleccin se ubica sobre las

fajas transportadoras de mineral grueso aqu el polvo es conducido por una

tubera que se une a la de succin de la primera zona. (Ver Fig 2.25)

Tolva de descarga de camiones o dump pocket

Figura N 2.25.

Figura N 2.24.

Sistema de control de polvo.

Seccin 2 Chancado Primario y Transporte de Mineral Grueso

Pgina 22de 31

Colector de polvo

Manual de Operaciones Planta Concentradora CV2

Area: 3110 - Chancado

Reparacin de la araa.

2.2. PROCEDIMIENTOS

A continuacin se listan los procedimientos operacionales y de

mantenimiento de equipos del circuito de chancado primario y transporte de

mineral grueso.

2.2.1. PROCEDIMIENTOS

OPERACIONALES DE CHANCADO

PRIMARIO

Cambio de main shaft.

Reparacin del contraeje.

Cambio del contraeje de Chancadora Primaria.

Reparacin de la excntrica.

Mantencin de aspersores chancado primario

Recepcin de mineral en el dump pocket.

Cambio polines carga retorno e impacto

Limpieza del dump pocket.

Cambio de faja transportadora.

Regulacin del set de la chancadora primaria.

Cambio de poleas.

Alineamiento de fajas transportadoras.

Cambio de revestimientos en chutes de transferencia

Limpieza de fajas transportadoras y chutes.

Cambio de pistones y cilindros del romperocas.

Limpieza del surge pocket de chancadora primaria.

2.3. SEGURIDAD

Operacin de la balanza del pesmetro de faja de 4 rodillos.

2.3.1. REQUERIMIENTOS DE SEGURIDAD ESPECFICOS

DEL PROCESO

Retiro de metales de las fajas trasportadoras de mineral grueso.

Operacin del rompe rocas.

2.2.2. PROCEDIMIENTOS

DE MANTENIMIENTO

MANTENCION DE CHANCADO PRIMARIO

Cambio de cncavos cncavas chancado primario.

Alineamiento de fajas transportadoras.

Cambio buje de la araa Chancadora Primaria.

Cambio de manto Chancadora Primaria.

Seccin 2 Chancado Primario y Transporte de Mineral Grueso

Pgina 23de 31

Para este proceso se necesita:

Casco

Guantes de cuero

Lentes de seguridad

Zapatos de seguridad

Respirador contra polvo

El arranque de todo equipo se hace haciendo sonar previamente dos

toques de alarma para prevenir al personal en las inmediaciones.

El ingreso de los camiones volquetes debe hacerse a una velocidad no

mayor de 10 km/h.

Los operadores de camiones volquetes vaciarn la tolva siempre y

cuando reciban indicacin sonora o luminosa (semaforo en color verde)

que permita dicha accin.

Manual de Operaciones Planta Concentradora CV2

Area: 3110 - Chancado

Los colectores de polvo deben estar activados y con la suficiente cantidad

de agua.

Los chutes y ventanas deben estar cerrados para que la succin de los

colectores sea eficiente.

Mantener los sprays activos y en buenas condiciones para mitigar kzar el

polvo.

Cuidado en el desalineamiento Cuida el ladeo de las fajas y llenado de

chutes.

Mantener con buen nivel los chutes de los alimentadores para evitar la

cada libre del mineral, generacin de y no generar polvo y dao a las

placas del apron feeder.

El operador es el nico responsable para indicar el descargue de los

camiones volquetes.

En caso de haber atoro sobre la chancadora o con un inchancable el

operador seguir el procedimiento que se tiene para casos de atoro.

El operador es el nico responsable para arrancar o parar los equipos.

En caso de haber atoro sobre la chancadora o presencia de con un

inchancable el operador seguir el procedimiento que se tiene para casos

de atoro.

El uso del romperocas debe ser operado por personal entrenado y con el

cuidado de no daar la cupula de la araa de la chancadora primaria y/o

dao a terceros.

Los chutes de alimentacin a los HPGR deben mantenerse llenos para

una buena distribucin de carga en los rodillos.

Los sensores en los chutes y fajas deben estar activados para prevenir

inconvenientes en el proceso.

Todos los permisivos deben estar activados.

Los magnetos y detectores de fierro deben estar activados para prevenir

ingreso de inchancables a las chancadoras secundarias y molino de

rodillos (HPGR).

2.3.2. REQUERIMIENTOS DE SEGURIDAD ESPECFICOS

DEL EQUIPO

Todos los equipos deben tener las guardas respectivas en las zonas en

movimiento y que no queden expuestas al trabajador para evitar

accidentes.

Seccin 2 Chancado Primario y Transporte de Mineral Grueso

Pgina 24de 31

Est totalmente prohibido efectuar cualquier trabajo de limpieza,

mecnico o elctrico en el circuito con las fajas en movimiento. As mismo

se debe evitar subir sobre ellas.

Cuidado con los atoros de chutes o tolvas.

Si se detiene atasca una faja por sobrecarga se debe solicitar ayuda a

mantenimiento mecnicos y electricistas para la ayuda correspondiente.

Debe tenerse cuidado con mineral hmedo ya sea por material enviado

de mina y/o por accin de los sprays en la descarga de los camiones

volquetes, esto puede ocasionar atoro en los chutes de transferencias.

Los camiones volquetes deben ingresar manteniendo la distancia y

secuencia de descargue segn el procedimiento.

El romperocas siempre debe estar posicionado a un lado cercano a la

unidad hidraulica.

2.3.3. REQUERIMIENTOS DE SEGURIDAD OPERACIONAL Y

DE MANTENIMIENTO

Se requiere el uso de los siguientes equipos de seguridad:

Casco

Anteojos de Seguridad

Tapones de odo

Zapatos de Seguridad

Solo personal entrenado y certificado es el autorizado a poner en

accin los equipos.

La secuencia de arranque de los equipos debe ser en vacio os

equipos deben arrancar en vaco antes de agregarle carga. El operador

deber verificar que los parmetros de operacin estn dentro de los

rangos mrgenes de una operacin normal.

Para poner operativo los equipos la supervisin tiene la

responsabilidad de que todo el personal cumpla su trabajo usando el

equipo de proteccin personal adecuado para el trabajo.

La supervisin debe estar totalmente segura de que ningn

trabajador se encuentre dentro del mismo, para ello los trabajadores

estarn familiarizados con la sirena preventiva para proceder al

arranque.

Manual de Operaciones Planta Concentradora CV2

Area: 3110 - Chancado

Los conductores de los camiones volquetes deben esperar las

indicaciones del operador de la chancadora para realizar la descarga del

mineral, siempre obedeciendo las seales del semaforo. el descargue.

Al momento de la descarga de material en la Chancadora el

operador debe acecarse a una velocidad mxima de 10 km/h. Esto

minimizar la posibilidad de incidentes con otros equipos y evitar la

cada de piedras que puedan daar las llantas de los camiones.

Se tendr indicadores con luces especie de semforos que debe

cumplirse de manera obligatoria por los operadores de camiones

volquetes:

LUZ ROJA: indica no descargar

LUZ AMBAR: indica en espera

LUZ VERDE: indica descargar

APAGADO: SIGNIFICA SISTEMA DE CHANCADO PARALIZADO

Si la luz roja se prende durante la descarga indica que la

operacin de descargue debe paralizarse.

El sistema de aspersin para minimizar el polvo debe estar en

perfectas condiciones de operacin para garantizar que se minimice la

presencia de polvo expanda el polvo.

Para los trabajos de mantenimiento sean programados o no se

deber coordinar con el personal de operaciones para detener y

descargar los equipos con la debida anticipacin.

2.3.4. CONSIDERACIONES DE BLOQUEO Y ETIQUETADO

LOTOTO

Cualquier trabajo de mantenimiento en el circuito de chancado deber

hacerse slo si antes se est aplicando correctamente el procedimiento

de Bloqueo y Rotulacin de los equipos.

Debe aplicarse el LOTOTO (Lock Out, Tag Out, Try Out) para intervenir

todo equipo ya sea chancadora, fajas, alimentadores, bombas de

lubricacin, sistema de enfriamiento, etc. Se debe cortar Cortar la

energa y colocar la tarjeta y el candado en el cuarto de control elctrico

correspondiente.

El uso indebido de una tarjeta o candado de seguridad es considerado

falta grave.

Seccin 2 Chancado Primario y Transporte de Mineral Grueso

Pgina 25de 31

2.3.5. IDENTIFICACIN DE PELIGROS

Peligros de tropiezo:

Escaleras de acceso ascenso.

Enrrejado desnivelado.

Derramamiento de mineral sobre pasarelas y pisos.

Material almacenado (mangueras, herramientas,

pasarelas y pisos.

Suelo desnivelado.

Peligros de resbalamiento:

Derrames de aceite.

Derrames Charcos de pulpa o agua sobre pisos.

etc.)

sobre

Interaccin de camiones de acarreo de mina con vehculos

pequeos y personal a pie.

Rocas que caen de los lados de los camiones de acarreo a nivel

del dump pocket blson de descarga.

Neumticos de los camiones de acarreo (reventando) a nivel del

dump pocket blson de descarga.

Polvo en los reas del tnel.

Cargas suspendidas en el rea de gra montada en pedestal (se

debe pintar el rea de acceso sobre piso).

Sensor de nivel nuclear en la rea del bolsn de decarga de la

chancadora.

Atrapamiento en el alimentador de placas Alimentador y fajas

transportadoras las cuales pueden arrancar automticamente.

Proximidad a fajas transportadoras de alta velocidad.

Cada de rocas de fajas transportadoras elevadas.

Esquirlas de contacto de metal con metal mientras martillan

concavas.

Materiales inflamables en cuarto de lubricacin.

Manejo de barras corta flujo para mantenimiento del alimentador.

Espacios Confinados:

Dump Pocket de Chancadora.

Surge Pocket de Chancadora.

Manual de Operaciones Planta Concentradora CV2

Area: 3110 - Chancado

Chute de descarga del dump pocket al Alimentador.

Chute de transferencia del apron feeder a la faja transportadora

2.4. CONTROL DEL PROCESO.

2.4.1. ENCLAVAMIENTOS Y PERMISIVOS

2.3.6. SITUACIONES DE EMERGENCIA/NO PREVISTAS

CON UN PLAN DE ACCIN A UN NIVEL APROPIADO DE

AUTORIZACIN

En caso de atoro. avisar de inmediato a la supervisin, a control

dispach para tomar las precauciones del caso. Despejar el rea, que no

vaya haber derrumbes.

Si el atoro se ha producido por un material inchancable y la

chancadora se encuentra llena de carga se debe seguir el procedimiento

para despejar el rea de la camara de chancado para que puedan

intervenir los mecnicos para hacer los cortes respectivos. la haya

atascamiento por lo que deben intervenir mecnicos para hacer corte se

debe seguir el procedimiento para despejar el rea.

Por ningn motivo deben trabajar mecnicos teniendo carga en

la taza de la chancadora.

En caso se produzca rompimiento o rasgamiento de faja debe

avisarse de inmediato al supervisor para hacer las coordinaciones con

mantenimiento para el apoyo respectivo.

Utilizar el romperocas dor de rocas si es necesario y/o levantar o

bajar el manto mantel para desatorar la chancadora.

Avisar al supervisor inmediato de cualquier problema que se

presente riesgo alguno reportar cualquier tipo de incidente que pueda

poner en riesgo a personas, equipo y/o medioambiente, recuerde Cerro

Verde es Produccin Segura.

El podr presentar su consulta al Departamento de Prevencin

de Riesgos.

2.4.1.1. DUMP POCKET CHANCADORA PRIMARIA

Los enclavamientos del proceso estn combinados con el funcionamiento del

semforo, el cual tendr una luz verde para permitir el paso de los camiones,

una luz mbar para indicar que el dump pocket est disponible para

descargar y otra roja para denegar su paso; la chancadora primaria y todo el

transporte de mineral hacia el stockpile deben estar funcionando

normalmente para que el semforo este con luz verde, en cualquier

momento que se pierdan los enclavamientos del proceso, las luces

cambiarn a Rojo y si una descarga est en progreso la sirena indicar

(pulsos de 2 segundo encendido y apagado) durante 12 segundos.

Si se cumplen los enclavamientos del proceso y ninguna luz verde del

semforo est encendida, el operador ser visualmente informado en el

grfico DCS que la chancadora est Lista para Aceptar Descargas. Los

semforos slo cambiarn a Verde con una accin del operador. Un

permisivo (con deshabilitacin permisible) de descarga (luz verde) para

operar las luces es por debajo del nivel alto en el surge pocket

2.4.1.2. CHANCADORA PRIMARIA

Para el control lgico de las chancadoras primarias refirase a la narrativa

lgica de FFE Minerals. La chancadora primaria comprende cuatro subsistemas: de ajuste hidrulico de la chancadora, de proteccin de rodamiento

(araa spider), de lubricacin y enfriadores de aceite de lubricacin, los

cuales deben estar operando, mientras los surge pocket de las chancadoras

estn disponibles y el sistema de transporte al stockpile est en marcha, las

chancadoras primarias podrn funcionar.

2.4.1.3. ALIMENTADOR DE PLACAS

Para que los apron feeder estn operando, el sistema de transporte al

stockpile debe estar en marcha, los electroimanes encendidos, y todos los

Seccin 2 Chancado Primario y Transporte de Mineral Grueso

Pgina 26de 31

Manual de Operaciones Planta Concentradora CV2

Area: 3110 - Chancado

instrumentos del apron feeder en el estado permisivo (cordones de

seguridad, interruptores de velocidad, sensores de chute atorado atascado).

Recuerde que el apron feeder siempre debe tener una cama de mineral para

evitar la rotura de placas por el impacto del mineral cuando la chancadora

est operando con mineral.

2.4.1.4. FAJA DE MINERAL GRUESO

Para que las fajas de mineral grueso estn operando, el nivel debe estar

disponible en el stockpile y todos los instrumentos de la faja en el estado

permisivo (cordones de seguridad, interruptores de velocidad, rasgadura de

faja, interruptores de desalineamiento de faja, etc).

2.4.1.5. SISTEMA DE SUPRESIN DE POLVO

Este sistema es para reducir los niveles de mantener bajo el polvo en los

puntos principales de transferencia. Aire y agua deben estar disponibles as

como la faja en marcha y la balanza debe registrar el tonelaje transportado

para que se active el sistema de supresin de polvo.

Seccin 2 Chancado Primario y Transporte de Mineral Grueso

Pgina 27de 31

2.5. MEDIO AMBIENTE

2.5.1. CONFORMIDAD DE REGULACIONES Y PERMISOS.

Se necesita que la operacin de la Concentradora cumpla con una variedad

de criterios ambientales rigurosos. Estos criterios fueron identificados y

establecidos durante el Proceso de Evaluacin de Impactos Ambientales

(EIA). Adems los estndares ambientales y sociales establecidos por las

organizaciones financieras internacionales para Crditos, deben tambin

cumplirse.

La construccin y la operacin de la Concentradora tendrn efectos sobre el

medio ambiente. En la tabla N 2.2 se enumeran los aspectos del medio

ambiente que podran verse afectados por la operacin de la concentradora.

Los impactos especficos en el medio ambiente que podran ocurrir debido a

la operacin del equipo dentro del rea de Chancado Primario de Mineral, y

de transporte de mineral grueso y las estrategias de reduccin

implementadas para afrontar los impactos ambientales potenciales, estn

delineados ms abajo:

Manual de Operaciones Planta Concentradora CV2

Area: 3110 - Chancado

TEM

APLICABLE

Topografa y

Paisaje

No

Calidad de la

Tierra

Si

Calidad del

Aire

Si

Agua

Subterrnea

Si

Agua

Superficial

Flora y

Vegetacin

Fauna

COMENTARIOS

Minimizar los derramamientos de aceite en

el terreno nativo y reducir los

derramamientos que ocurran.

Controlar y asegurar una operacin

apropiada de los aspersores de agua en el

dump pocket bolsn de descarga de la

chancadora primaria.

Controlar y asegurar una operacin

apropiada de los sistemas de supresin de

polvo tipo neblina en los puntos de

transferencia.

Controlar y asegurar una operacin

apropiada del sistema de aspersin con

agua para la descarga de la faja

transportadora de mineral grueso.

Minimizar los derramamientos de aceite en

el terreno nativo y reducir los

derramamientos que ocurran.

Trfico

No

1.

2.

3.

4.

Familiarizarse con las condiciones del Plan Ambiental y de Gestin

Social, especialmente con aquellas relacionadas a los impactos sobre la

calidad localidad del aire, calidad del agua subterrnea y la

contaminacin de suelos.

Asegurarse de una operacin apropiada del equipo de planta que

es instalado para reducir o controlar los efectos de la operacin de la

concentradora sobre el medio ambiente.

Conducir actividades de mantenimiento y operaciones de tal

manera que haya un mnimo de impacto sobre el medio ambiente y

reducir los efectos que se presenten algunos ejemplos son la utilizacin

de procedimientos apropiados para drenar el agua del proceso y de las

lneas de relaves, y la eliminacin de los derramamientos de aceite

durante las actividades de mantenimiento.

Entender y seguir las condiciones establecidas por SMCV para el

manejo y disposicin de los residuos slidos y lquidos as como las

sustancias nocivas.

Reconocer, reaccionar, e informar de problemas ambientales de

una manera oportuna.

2.5.3. REQUERIMIENTOS DE REPORTES

Los derramamientos deben ser informados al departamento ambiental que

tomar una determinacin de los procedimientos requeridos de reduccin.

No

No

No

Tabla N 2.2

La Concentradora ser operada dentro de las condiciones del Plan

Ambiental y de Gestin Social. Es responsabilidad de todo personal de

planta concentradora:

5.

No

No

Asuntos

Geotcnicos

Recursos

Arqueolgicos

2.5.2. RESPONSABILIDADES DEL OPERADOR

Aspectos ambientales que podran resultar afectados

Seccin 2 Chancado Primario y Transporte de Mineral Grueso

Pgina 28de 31

La concentradora est diseada para reducir los efectos de los

derramamientos ms comnmente encontrados. Estas caractersticas de

diseo consisten en pisos de concreto dentro de las reas de operacin de la

concentradora y de las instalaciones contenedoras para almacenamiento de

reactivos.

Manual de Operaciones Planta Concentradora CV2

Area: 3110 - Chancado

Los derramamientos de agua y pulpa del proceso debido a tuberas rotas

que ocurren dentro de la base de cimentacin de la instalacin de

almacenamiento de relaves no son reportables.

Procedimiento Control de Incendios en la Planta Concentradora.

Manual de Bloqueo.

Tareas del Operador del rea correspondiente.

Los derramamientos de materiales que impactan en el terreno nativo

necesitan ser informados inmediatamente. Ejemplos de derramamientos

reportables incluyen:

RESTRICCIONES

Cada vez que se efecte la mantencin y reparacin de maquinarias o

equipos y antes de que sean puestos en servicio, debern ser colocados

todos sus dispositivos de seguridad y sometidos a pruebas de

funcionamiento que garanticen el perfecto cumplimiento de su funcin.

No retire o dae deliberadamente ningn dispositivo, proteccin o

advertencia que se haya proporcionado para la seguridad de las

personas.

Nunca ponga las manos, herramientas ni otros objetos de manera tal que

puedan quedar atrapados durante la puesta en marcha.

No apoyar herramientas en las estructuras, las cuales producto de la

vibracin pueda caer y quedar atrapadas en algn equipo que se

encuentre en servicio o durante su puesta en marcha.

En caso de emergencia, se debe solicitar al Supervisor de Control de

Procesos o al Tcnico Operador Planta la detencin inmediata del

proceso de puesta en marcha del equipo o el operador detenerlo desde

terreno mediante la parada de emergencia o pull cord segn corresponda

y actuar de acuerdo al tipo de emergencia.

6.

Derramamientos de agua y pulpa del proceso que impactan en el

terreno nativo dentro del rea de la concentradora.

7.

Derramamientos de aceite sustancias qumicas y reactivos que

impactan en el terreno nativo en cualquier lugar dentro de la instalacin.

8.

Fugas de agua fresca, agua y pulpa del proceso fuera de los lmites

operativos permitidos de la instalacin.

2.6. RESPONSABILIDADES DEL OPERADOR

2.6.1. LISTA DE VERIFICACIN DEL OPERADOR

La Supervisin y el operador debe conocer, difundir, instruir, cumplir y

hacer cumplir el Procedimiento Puesta en Marcha de Equipos.

El operador es el responsable del rea y debe cumplir y hacer cumplir la

totalidad de las normas establecidas en el presente procedimiento;

informar a la Supervisin cualquier anomala relacionada con el tema y

especialmente aquellas que pudiesen poner en riesgo la integridad de las

personas, equipo, propiedad y/o medio ambiente.

Los empleados no pueden operar, poner en marcha o autorizar la puesta

en marcha de ningn equipo para el cual no se haya proporcionado un

entrenamiento adecuado.

Todas las poleas de impulsin, engranajes, correas, cadenas y otras

partes mviles de las maquinarias y equipos debern estar encerradas o

cubiertas con protecciones adecuadas.

2.6.2. MONITOREO DEL PROCESO

Verificar la energizacin de los equipos.

Verificar los passwords de accesos a las pantallas de la sala de control.

accesos, passwords.

Solo personal autorizado debe ingresar a la manipulacin de los equipos,

desde los programas de cada equipo.

Los parmetros de operacin solo pueden ser cambiados por personal

autorizado y difundir el cambio para conocimiento de todos.

2.6.3. REGISTROS DEL OPERADOR

DOCUMENTOS RELACIONADOS

Reglamento Sistema de Bloqueo y Tarjeteo de Equipos.

Procedimiento Aviso en Caso de Emergencia.

Seccin 2 Chancado Primario y Transporte de Mineral Grueso

Pgina 29de 31

Un enclavamiento representa la detencin o puesta en marcha

automtica de los equipos, basndose en condiciones asociadas con

Manual de Operaciones Planta Concentradora CV2

Area: 3110 - Chancado

otros equipos o instrumentos. Ej.: La bomba de alimentacin de agua al

estanque de agua fresca se pone en servicio si el sensor mide un cierto

nivel mnimo.

El operador del rea debe realizar un chequeo pre-operacional previo a

dar la autorizacin y/o puesta en marcha de cualquier equipo; cualquier

anomala detectada debe ser informada al Jefe de Turno, Supervisor de

Control de Procesos o al Tcnico Operador Planta.

El operador del rea es la nica persona responsable de poner en

marcha los equipos o autorizar la puesta en marcha al Supervisor de

Control de Procesos o Operador de la Sala de Control del Chancado

Primario Tcnico Operador Planta, segn corresponda.

Al aproximarse a cualquier equipo que no se encuentre funcionando,

hgalo como si ste pudiera comenzar a operar en cualquier momento, a

menos que usted haya solicitado su desenergizacin y procedido de

acuerdo al Reglamento Sistema de Bloqueo y Tarjeteo de Equipos y al

Manual de Bloqueo.

Todos los equipos de la Planta Concentradora parten en forma remota

desde la Sala de Control, ya sea porque es puesto en servicio por el

Supervisor de Control de Procesos o el Operador de la Sala de Control

Tcnico Operador Planta o por una condicin dada con un lazo de

control.

Los equipos que solamente pueden ser puesto en marcha en forma local

desde terreno son las compresoras y los electromagnetos. rastras de los

espesadores de concentrado, las rastras de los espesadores de relaves,

las bombas de recirculacin de los espesadores de relaves, los

agitadores de los estanques de cal.

2.6.4. ORDEN, MANTENIMIENTO Y LIMPIEZA

Hacer limpieza y mantener el orden de los equipos y de los accesos en el

edificio de chancado primario.

No se considera un trabajo terminado sino se hace la limpieza

correspondiente.

Se debe anotar los cambios y problemas suscitados en la operacin del

turno para conocimiento de la guardia entrante.

2.6.5. VERIFICACIONES DE SEGURIDAD

Seccin 2 Chancado Primario y Transporte de Mineral Grueso

Pgina 30de 31

Cualquier operador puede detener un equipo en caso de emergencia, aun

no siendo ste el operador del rea; debe informar en forma inmediata a

la Sala de Control.

En caso de emergencia, se debe solicitar al Supervisor de Control de

Procesos o al Operador de la Sala de Control Tcnico Operador Planta la

detencin inmediata del proceso de puesta en marcha del equipo o el

operador detenerlo desde terreno mediante la parada de emergencia o

pull cord segn corresponda y actuar de acuerdo al tipo de emergencia.

En todas las reas se proporciona extintores de incendio y equipos contra

incendio; infrmese donde se encuentran stos equipos y familiarcese

con las vas de escape o salidas de emergencia.

No se debe usar la ropa suelta, especialmente las camisas y las mangas

enrolladas, con el objeto de evitar que puedan ser atrapadas en los

equipos en movimiento.

No se debe usar anillos o joyas.

Se prohbe el uso de pelo largo sin estar debidamente atado y recogido

en el casco de manera de evitar riesgos de atrapamiento.

En caso de emergencia, se debe solicitar al Supervisor de Control o al

Tcnico Operador Planta la detencin inmediata del proceso de puesta en

marcha del equipo o el operador detenerlo desde terreno mediante la

parada de emergencia o pull cord segn corresponda y actuar de acuerdo

al tipo de emergencia.

El sistema de lavaojos debe estar siempre operativo y su chequeo debe

ser diario.

2.6.6. CONSUMIBLES DE OPERACIN

Verificar y reportar las reparaciones y cambios para la operacin

contnua.

Mantenimiento de planta y el personal de planeamiento los planners

deben verificar los cambios de las partes de desgaste.

2.6.7. NIVEL DE AUTORIZACIN DE RESPUESTA A

CONDICIONES DE MAL FUNCIONAMIENTO Y ANORMALES

Ante cualquier parada imprevista de los equipos se debe reportar a la

supervisin para tener el apoyo correspondiente.

Manual de Operaciones Planta Concentradora CV2

Area: 3110 - Chancado

Llenar reporte de incidentes y hacer los seguimientos correctivos.

Cada supervisor es responsable de lo que ocurra en su planta y debe

garantizar la continuidad de nuestras operaciones. Recuerde que Cerro

Verde es Produccin Segura.

Seccin 2 Chancado Primario y Transporte de Mineral Grueso

Pgina 31de 31

También podría gustarte

- Chancado Secundario TerciarioDocumento37 páginasChancado Secundario TerciarioJAMESAún no hay calificaciones

- 2.-Chancado Primario y Transp. (Rev 1)Documento27 páginas2.-Chancado Primario y Transp. (Rev 1)JorgeMárquezTorreblanca75% (4)

- Molienda y ClasificacionDocumento47 páginasMolienda y ClasificacionJAMES100% (1)

- Chancado Primario y Transporte de Mineral Grueso JcahuanaDocumento31 páginasChancado Primario y Transporte de Mineral Grueso JcahuanaJuan Carlos Jara MAún no hay calificaciones

- Descripción Del Proceso ReactivosDocumento35 páginasDescripción Del Proceso ReactivosJAMES100% (1)

- Descripcion General CERRO VERDEDocumento43 páginasDescripcion General CERRO VERDEJAMES100% (1)

- 1.1.2 Sist Esp Conc BulkDocumento5 páginas1.1.2 Sist Esp Conc Bulkyesenia saraviaAún no hay calificaciones

- Presentación Antapaccay Rev 02Documento29 páginasPresentación Antapaccay Rev 02Tomas Ttica Gaspar100% (1)

- Area 3400 Flotacion de CobreDocumento117 páginasArea 3400 Flotacion de CobreMARS BELL DANCEAún no hay calificaciones

- Proyecto Mina Justa Process Control System: Compañía Marcobre S.A.CDocumento49 páginasProyecto Mina Justa Process Control System: Compañía Marcobre S.A.Cpaul100% (1)

- Informe ChancadoDocumento32 páginasInforme ChancadoJohann Dickens Martinez OrihuelaAún no hay calificaciones

- Descripción General PLANTA CONCENTRADORA PDFDocumento7 páginasDescripción General PLANTA CONCENTRADORA PDFFrancisco Zolano Alvaro DueñasAún no hay calificaciones

- Unidad04 Clasificación Seca y HúmedaDocumento16 páginasUnidad04 Clasificación Seca y HúmedaJuanchido007Aún no hay calificaciones

- Tarea N - 2 - Grupo N - 2 Molinos SAGDocumento19 páginasTarea N - 2 - Grupo N - 2 Molinos SAGMaria Fernanda Vidal GálvezAún no hay calificaciones

- Chancado Secundario Terciario PDFDocumento37 páginasChancado Secundario Terciario PDFChristian Espinoza100% (2)

- 210-1 Molienda Rev. 0Documento89 páginas210-1 Molienda Rev. 0Pascual Daga Deudor100% (1)

- Cerro Verde Production Unit Expansion - CV2 - MaintenanceDocumento22 páginasCerro Verde Production Unit Expansion - CV2 - MaintenanceElizabeth ChAún no hay calificaciones

- Area 3700 Espesamiento de RelavesDocumento90 páginasArea 3700 Espesamiento de RelavesMARS BELL DANCEAún no hay calificaciones

- Sesion 1 - Flowsheets de Plantas ConcentradorasDocumento33 páginasSesion 1 - Flowsheets de Plantas ConcentradorasAlejandro RegaladoAún no hay calificaciones

- MoliendaDocumento132 páginasMoliendaJesus Manuel Juarez MamaniAún no hay calificaciones

- Bateria de Hidrociclones Remol RougheDocumento5 páginasBateria de Hidrociclones Remol RougheRobert CuroAún no hay calificaciones

- Presentación Proyecto AntapaccayDocumento43 páginasPresentación Proyecto AntapaccayLaura B. AlvarezAún no hay calificaciones

- 01 CMM-0023 POE Cambio de Concavos de Chancadora PrimariaDocumento9 páginas01 CMM-0023 POE Cambio de Concavos de Chancadora PrimariaGonzalo Paredes MagañoAún no hay calificaciones

- Circuitos de Flotacion y RemoliendaDocumento9 páginasCircuitos de Flotacion y RemoliendaAdrian Chacchi Luque100% (1)

- 2 Descripcion Del ProcesoDocumento4 páginas2 Descripcion Del ProcesoJAMESAún no hay calificaciones

- Manual Skim Air SK 240Documento60 páginasManual Skim Air SK 240OSCAR ARAUCOAún no hay calificaciones

- Manual de Chancado Jack B. Morán M.Documento82 páginasManual de Chancado Jack B. Morán M.jmmlllAún no hay calificaciones

- Planta de Beneficio AtacochaDocumento11 páginasPlanta de Beneficio AtacochaAlex RiveraAún no hay calificaciones

- Clase 5. MoliendaDocumento44 páginasClase 5. MoliendaRONDAN PEREZ FABRICIO WILERAún no hay calificaciones

- Celdas Outokumpu PDFDocumento10 páginasCeldas Outokumpu PDFMoises Delgado BarbozaAún no hay calificaciones

- Carga CirculanteDocumento9 páginasCarga CirculanteVinicio AlexanderAún no hay calificaciones

- 1.1.1 Desc GenDocumento7 páginas1.1.1 Desc Genyesenia saraviaAún no hay calificaciones

- Celdas de Flotacion RougherDocumento7 páginasCeldas de Flotacion RougherBryan Romero100% (2)

- PM II 9a Celdas Columnares y NeumaticasDocumento44 páginasPM II 9a Celdas Columnares y NeumaticasDanko Petricic Armijo100% (2)

- Instrumentación y Control Del Área Molienda en Una Planta ConcentradoraDocumento15 páginasInstrumentación y Control Del Área Molienda en Una Planta ConcentradoraMariano Adolfo Pacheco TorresAún no hay calificaciones

- 4 - Presentacion Rodrigo Soto - Radomiro TomicDocumento18 páginas4 - Presentacion Rodrigo Soto - Radomiro TomicVictor Rodriguez GutierrezAún no hay calificaciones

- Celdas de Flotación y EspesadoresDocumento64 páginasCeldas de Flotación y EspesadoresClaudio Gutierrez67% (3)

- Manual de Esp. y Filtrado Jack B. Morán M.Documento71 páginasManual de Esp. y Filtrado Jack B. Morán M.jmmlll90% (10)

- 3 Descripcion de EquiposDocumento4 páginas3 Descripcion de EquiposEliza Pardo LaurelAún no hay calificaciones

- Celdas de FlotacionDocumento48 páginasCeldas de FlotacionIgnacio Alvarez Mendoza100% (3)

- 1.10 Descripcion Del Area ChancadoDocumento5 páginas1.10 Descripcion Del Area ChancadoJuan Diiego Sullca100% (2)

- Tipos de Circuitos SABC DSAG SAGDocumento50 páginasTipos de Circuitos SABC DSAG SAGFrancisBaxter100% (1)

- 200-1 Chancado Primario y Transporte de Mineral Rev. 0Documento63 páginas200-1 Chancado Primario y Transporte de Mineral Rev. 0Lucio FernandoAún no hay calificaciones

- Manual SK-80Documento60 páginasManual SK-80Steel Zevallos Pitzuha100% (1)

- Flow Sheet Marth Tunel 2016Documento17 páginasFlow Sheet Marth Tunel 2016angelAún no hay calificaciones

- Memoria de Criterio de Diseño 750 - TMDDocumento19 páginasMemoria de Criterio de Diseño 750 - TMDEdwin Barboza DuranAún no hay calificaciones

- Operación ProcesoMolienda Convencional Barras - Bolas DCHDocumento131 páginasOperación ProcesoMolienda Convencional Barras - Bolas DCHAgua Potable Ventura100% (1)

- Descripcion Planta Concentradora HUARONDocumento17 páginasDescripcion Planta Concentradora HUARONAlex Rodriguez50% (2)

- Presentación MoliendaDocumento11 páginasPresentación MoliendacovideAún no hay calificaciones

- PETS CiclonesDocumento10 páginasPETS CiclonesedaupizaAún no hay calificaciones

- Sistemas Alimentadores PDFDocumento31 páginasSistemas Alimentadores PDFNomar garciaparraAún no hay calificaciones

- MolinoDocumento45 páginasMolinowilber ccopa mamani100% (2)

- Manual Ok-30tcDocumento72 páginasManual Ok-30tcNancy Huamani Mendoza100% (3)

- 1.-Descripción General (Rev 1)Documento41 páginas1.-Descripción General (Rev 1)David Chijchiapaza PacoAún no hay calificaciones

- A15) Análisis Pruebas Piloto y Dimensionamiento Molinos SagDocumento47 páginasA15) Análisis Pruebas Piloto y Dimensionamiento Molinos SagEdú BrizuelaAún no hay calificaciones

- Tarea N2 Grupo N6 Chancador de PebblesDocumento17 páginasTarea N2 Grupo N6 Chancador de Pebblespikos69100% (2)

- Cerro VerdeDocumento18 páginasCerro VerdeDenninson Jimenez PaytaAún no hay calificaciones

- 1 Descripción Del Proceso Rev. 4Documento37 páginas1 Descripción Del Proceso Rev. 4Paul Huertas Apaza100% (2)

- Operacion ChancadoDocumento18 páginasOperacion ChancadoMilagrosAnchapuriAún no hay calificaciones

- 3001 Descripcion GeneralDocumento47 páginas3001 Descripcion Generalfernando puebla100% (1)

- PROYECTO PM-II PresentacionDocumento24 páginasPROYECTO PM-II PresentacionJAMESAún no hay calificaciones

- Presentación - Hidrometalurgia Del OroDocumento65 páginasPresentación - Hidrometalurgia Del OroJAMESAún no hay calificaciones

- Clase 10 - Propiedades Opticas Minerales OpacosDocumento20 páginasClase 10 - Propiedades Opticas Minerales OpacosJAMESAún no hay calificaciones

- Espesamiento, Filtrado y Despacho de ConcentradoDocumento31 páginasEspesamiento, Filtrado y Despacho de ConcentradoJAMES100% (1)

- Consorcio Minero HorizonteDocumento33 páginasConsorcio Minero HorizonteJAMESAún no hay calificaciones

- Descripción Del Proceso Rev1Documento26 páginasDescripción Del Proceso Rev1JAMES100% (1)

- Informe AtacochaDocumento113 páginasInforme AtacochaJAMESAún no hay calificaciones

- Flotacion de CobreDocumento73 páginasFlotacion de CobreJAMES100% (2)

- 2 Descripcion Del ProcesoDocumento4 páginas2 Descripcion Del ProcesoJAMESAún no hay calificaciones

- Almacenamiento y Carga en Puerto de Matarani Rev2Documento27 páginasAlmacenamiento y Carga en Puerto de Matarani Rev2JAMES100% (1)

- Prepa Lab InformeDocumento9 páginasPrepa Lab InformeJAMESAún no hay calificaciones

- Presentación DISPOSICION de Canchas de RelavesDocumento12 páginasPresentación DISPOSICION de Canchas de RelavesJAMESAún no hay calificaciones

- Descripcion General CERRO VERDEDocumento43 páginasDescripcion General CERRO VERDEJAMES100% (1)

- Caracteristicas Del Freno: SuplementoDocumento54 páginasCaracteristicas Del Freno: SuplementoKenay ArutnevAún no hay calificaciones

- Base Estabilizada Con Mezcla AsfalticaDocumento22 páginasBase Estabilizada Con Mezcla AsfalticaYeiny Gomez SanchezAún no hay calificaciones

- Expediente #Interesado Asunto Procedencia Fecha Vista La Apelacion Interpuesta PorDocumento12 páginasExpediente #Interesado Asunto Procedencia Fecha Vista La Apelacion Interpuesta PorJose Patiño BlasAún no hay calificaciones

- Manual Arthur MGTAM 8 Edición 2024Documento461 páginasManual Arthur MGTAM 8 Edición 2024Javier Enrique Diaz ChacinAún no hay calificaciones

- Objetivo Del Trabajo Pavimento RigidoDocumento12 páginasObjetivo Del Trabajo Pavimento RigidoDaniel Usuga RestrepoAún no hay calificaciones

- Diseño Curricular Gestion LogisticaDocumento67 páginasDiseño Curricular Gestion LogisticaFernando MarquezAún no hay calificaciones

- Señales de TránsitoDocumento6 páginasSeñales de TránsitoVaro FonsecaAún no hay calificaciones

- Tutorial Simulacion Con Promodel UNAM 2018Documento55 páginasTutorial Simulacion Con Promodel UNAM 2018Edinson Waldir Tique ZonaAún no hay calificaciones

- Borja Arostegui ChapaDocumento498 páginasBorja Arostegui ChapaBrenda Saraí Caballero MedranoAún no hay calificaciones

- Convenio de Las Naciones Unidas Sobre El Contrato de Transporte Internacional de Mercancías Total o Parcialmente Marítimo. Nueva York, 11 de Diciembre de 2008Documento48 páginasConvenio de Las Naciones Unidas Sobre El Contrato de Transporte Internacional de Mercancías Total o Parcialmente Marítimo. Nueva York, 11 de Diciembre de 2008dipublicoAún no hay calificaciones

- Fram Completo 2021-05-10Documento86 páginasFram Completo 2021-05-10Alexis PinoAún no hay calificaciones

- Urbanismo Temas y TendenciasDocumento20 páginasUrbanismo Temas y TendenciasAna Laura100% (1)

- CHA Ficha Tecnica CX70 - 2020 PDFDocumento4 páginasCHA Ficha Tecnica CX70 - 2020 PDFjerlico cruzatAún no hay calificaciones

- Unidad III Sistema de Ciencia y TecnologiaDocumento282 páginasUnidad III Sistema de Ciencia y Tecnologiacanek14Aún no hay calificaciones

- TRABAJO DE TOPOLOGIA DE REDES (LIPA MACEDO, Godoy Alamo)Documento10 páginasTRABAJO DE TOPOLOGIA DE REDES (LIPA MACEDO, Godoy Alamo)godoyAún no hay calificaciones

- Acarreo en Mineria SubterraneaDocumento13 páginasAcarreo en Mineria SubterraneaBryan M Ochoa100% (1)

- Estudio de TraficoDocumento8 páginasEstudio de TraficoCasa AyacuchoAún no hay calificaciones

- Gfpi-F-135 - Guia - de - Aprendizaje Preprarar La Carga 1.1Documento11 páginasGfpi-F-135 - Guia - de - Aprendizaje Preprarar La Carga 1.1Juan David Bernal Lizarazo 1003Aún no hay calificaciones

- Entrega Final Mercadeo InternacionalDocumento51 páginasEntrega Final Mercadeo Internacionalcucutaavanza.rafaelhernandezAún no hay calificaciones

- Montaje Pilotos RemolqueDocumento5 páginasMontaje Pilotos Remolquefelipe yago Ferreira BastosAún no hay calificaciones

- MSDS Desengrasante Industrial #2Documento4 páginasMSDS Desengrasante Industrial #2South TigerAún no hay calificaciones

- JMC Carryingplus 20-3 PDFDocumento2 páginasJMC Carryingplus 20-3 PDFGuillermo Pacheco RodriguezAún no hay calificaciones

- La Demanda y Oferta VehicularDocumento7 páginasLa Demanda y Oferta VehicularJavier Jimenez100% (2)

- Diseño y Disposicion de Planta 1Documento7 páginasDiseño y Disposicion de Planta 1luz ponteAún no hay calificaciones

- SALFADocumento13 páginasSALFACatalina HinostrozaAún no hay calificaciones

- Performax SR5600 SpanishDocumento11 páginasPerformax SR5600 SpanishJennifer TorresAún no hay calificaciones

- Proyec - Parte I BDIIDocumento5 páginasProyec - Parte I BDIIJesús Jessy MatchgAún no hay calificaciones

- Unidad3 BodegasDocumento19 páginasUnidad3 BodegasTALLER TRANSPORTE Y LOGISTICA RUPRIMAAún no hay calificaciones

- XXXXXXX BDocumento26 páginasXXXXXXX BFritz CcamsayaAún no hay calificaciones

- Arbol de SolucionesDocumento1 páginaArbol de SolucionesJosé Carlos Mariaca JustinianoAún no hay calificaciones