Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Anaya - Implatación de Equipos en Plantas Petroquimicas

Anaya - Implatación de Equipos en Plantas Petroquimicas

Cargado por

Sarelys ZavalaDerechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Anaya - Implatación de Equipos en Plantas Petroquimicas

Anaya - Implatación de Equipos en Plantas Petroquimicas

Cargado por

Sarelys ZavalaCopyright:

Formatos disponibles

1.

INTRODUCCION

En la disposicin del equipo (ins-

talaciones, mquinas, etc.) y rea

de trabajo, la distribucin es un

problema que no es posible evitar.

El mero hecho de colocar equipo

en el interior de un rea ya repre-

senta un problema de ordenacin.

El trabajo de ubicacin en planta

implica la ordenacin fsica de los

elementos industriales; esta ordena-

cin ya practicada o en proyecto,

incluye espacios necesarios, mni-

mos para el mantenimiento del equi-

po y la maquinaria, almacenamiento,

servicios y otras actividades.

El trabajo de proyectar una distri-

bucin en planta cubre un amplio

campo. Puede comprender, sola-

mente, un lugar de trabajo indi-

vidual o la ordenacin completa de

muchas reas de propiedad indus-

trial; pero en todos los casos se

debe planear para lograr una distri-

bucin eficiente, que ser plasma-

da en el plano de localizacin

general del equipo.

Durante estos aos, las diversas ideas

que los hombres de produccin y

otros dirigentes tenan a este respec-

to se han clarificado; han tomado

cuerpo una serie de factores impor-

tantes. Se puede decir que a medida

que las condiciones han cambiado,

el concepto de distribucin ha evo-

lucionado constantemente y todo

esto ha venido a dar una serie de

principios bsicos, los cuales al ser

bien aplicados dan origen a una

buena distribucin en planta.

As pues, el plano de localizacin

del equipo est relacionado con el

arreglo espacial y tiene una

influencia vital en la eficiencia y

utilidad de las plantas qumicas.

Las buenas prcticas de distribu-

cin consiguen un balance econ-

mico de los requerimientos de

seguridad, construccin, manteni-

miento, operacin, futuras expan-

siones y las variables de proceso

como flujo por gravedad o altura

positiva de succin de bombas.

El objetivo de este artculo es

intentar ser una gua para conse-

guir una buena distribucin del

equipo en planta.

2. PLANO

DE LOCALIZACION

GENERAL DE EQUIPO

El plano de localizacin general del

IMPLANTACION DE EQUIPOS

EN PLANTAS PETROQUIMICAS

RECOMENDACIONES PARA EL DISEO DEL PLOT-PLAN

INGENIERIA QUIMICA - MAYO 1998

La distribucin del equipo

y la maquinaria en el rea

de trabajo es un problema

ineludible en el diseo de

plantas industriales. Esta

ordenacin fsica de los

elementos industriales

incluye espacios mnimos

entre equipos, maquinaria,

almacenamiento y otras

actividades o servicios.

La localizacin del equipo

tiene una influencia vital

en la eficiencia de las

plantas qumicas.

En el presente artculo se

resumen prcticas de

diseo habituales en la

industria petroqumica.

ALEJANDRO

ANAYA DURAND

Instituto Mexicano del Petrleo

113

equipo es un documento crtico en

el diseo y construccin de una

planta de proceso; es un dibujo de

la unidad en planta, en el cual se

encuentran distribuidos y localiza-

dos todos y cada uno de los equi-

pos; adems se presentan en l los

edificios, estructuras principales,

caminos y vas frreas; sistemas de

acceso a la planta, estructuras adya-

centes, reas de almacenamiento y

administracin, as como el rack de

tuberas y lo necesario para una

operacin eficiente de la planta.

El plot-plan es el dibujo inicial

producido para el arreglo de plan-

tas de proceso. Todos los especia-

listas de diseo emplean este plano

para el desarrollo de los requeri-

mientos necesarios y los dibujos

para construccin, operacin, man-

tenimiento de la planta. La econo-

ma en la realizacin de un proyec-

to depende en gran parte de la dis-

tribucin y localizacin de los

equipos; de su interdependencia y

libertad para combinarse.

3. CRITERIOS PARA

DISEAR EL

PLOT-PLAN

Deben tenerse en cuenta los

siguientes criterios:

- Escala y alcance de la operacin

- Limitaciones existentes de lugar

- Consideraciones de seguridad

- Supervisin de operacin.

- Suministro de servicios

- Requerimientos de manejo de

materiales.

- Conveniencia en el mantenimiento.

- Economa en la construccin.

- Expansin futura o posibles adi-

ciones.

El enfoque de este artculo es el de

indicar cmo se realiza un plano

de localizacin general de equipo

(plot-plan).

4. INFORMACION PARA

INICIAR EL PLOT-PLAN

Se precisa la siguiente informa-

cin:

- Localizacin del lugar geogrfico

para la planta.

- Mapa topogrfico.

- Localizacin de caminos y carre-

teras de acceso al lugar.

- Datos climatolgicos, vientos

dominantes y reinantes.

- Condiciones del suelo.

- Informacin bsica del contrato.

- Especificaciones y estndares de

trabajo.

- Requerimientos del cliente.

- Diagramas de flujo de proceso.

- Dimensiones preliminares del

equipo.

- Equipo y subestaciones elctricas.

- Localizacin de acometidas de

servicios incluyendo corriente

elctrica.

- Dimensiones preliminares de edi-

ficios.

- Informacin de plantas similares.

De entre esta informacin necesa-

ria para iniciar un plot-plan, es

fundamental el diagrama de flujo

del proceso, y como informacin

bsica del proyecto, las bases de

diseo, ya que en este documento

se encuentran definidos todos los

requerimientos de la planta, as

como la localizacin de las carac-

tersticas climatolgicas del lugar.

5. OTROS BENEFICIOS

DE UNA BUENA

DISTRIBUCION

Una buena distribucin del equipo

puede lograr las siguientes benefi-

cios:

- Reduccin del riesgo para la

salud y aumento de la seguridad a

los operadores.

- Elevacin de la moral y la satis-

faccin del operador.

- Incremento de la capacidad til

del terreno.

- Disminucin de retrasos en la

operacin del proceso.

- Se facilita el mantenimiento del

equipo, etc.

6. CONSIDERACIONES

PARA LA LOCALIZACION

DEL EQUIPO

Conocidas las limitaciones del

lugar, la reglamentacin aplicable

y los estndares, se estar en con-

diciones de realizar el plano de

localizacin detallado. Para lo

cual se debern hacer las mismas

consideraciones que se hicieron

para el plano de localizacin preli-

minar: la distribucin del proceso

de la planta por flujo de materiales

con la posicin de los servicios y

edificios adicionados posterior-

mente.

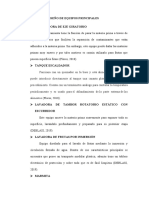

Fig.1. Plano de loc alizac in general. Sec c in de almac enamient o de

agua para tren de reactores de intercambio inico

INGENIERIA QUIMICA - MAYO 1998

114

Sin embargo, las restricciones del

lugar pueden ayudar a la localiza-

cin de la acometida de los servi-

cios (caminos, vas de ferrocarril,

suministro de energa elctrica y

drenajes, agua potable y de pro-

ceso).

6.1. RECIPIENTES

Los recipientes de proceso y siste-

mas de servicio son usados para

mantener volmenes de lquido

por un perodo especfico de tiem-

pos y para la separacin de lqui-

dos inmiscibles con diferentes den-

sidades. Estos recipientes pueden

ser de dos tipos: verticales y hori-

zontales.

6.1.1. RECIPIENTES

VERTICALES

Los recipientes verticales grandes,

al igual que las torres, debern ser

localizados de 2,5 a 3 dimetros

alejados entre s, de centro a cen-

tro. Los acumuladores verticales

pequeos debern ser espaciados

de 3 a 4 dimetros alejados entre s

(centro a centro). Los tanques de

surge se deben alinear con torres.

6 1.2. RECIPIENTES

HORIZONTALES

Los recipientes horizontales y tan-

ques de surge se deben alinear con

respecto a los acumuladores mon-

tados a nivel de piso, buscando

siempre que haya armona con el

flujo de proceso y que las lneas de

tuberas se acorten.

Los acumuladores se localizan jun-

to y prximo al nivel de montaje

de los condensadores. El extremo

del acumulador se localiza abajo

del condensador y es necesario

hacerlo mediante una estructura.

Los acumuladores horizontales de

reflujo debern ser espaciados

alrededor de 2 dimetros alejados

entre s.

Los recipientes con grandes vol-

menes de lquido debern ser ins-

talados a una altura pequea y pre-

feriblemente a nivel de piso. De

hecho, todos los recipientes inclu-

yendo torres e intercambiadores

deben localizarse a nivel de terre-

no si se considera que no hay fac-

tores especiales de proceso que

requieran la elevacin del equipo,

en cuyo caso se debe decidir la

mnima elevacin permisible por

encima del piso, para lo cual se

deben tener en cuenta las caracte-

rsticas de operacin y manteni-

miento.

Las elevaciones mnimas son:

- Recipientes: 0,9 a 1,5 m desde el

fondo al suelo.

- Torres: 0,9 a 1,5 m de altura de

faldn.

- Intercambiadores: 0,7 a 1,3 m

desde el fondo al suelo.

6.1.3. TANQUES

DE ALMACENAMIENTO

El almacenamiento intermedio en

recipientes se lleva a cabo frecuen-

temente en reas adyacentes a las

unidades de proceso con las bom-

bas de transferencia localizadas a

lo largo de esta rea (Fig. 1). Los

tanques de almacenamiento final,

normalmente, estn alejados del

rea de proceso.

6.1.4. SEPARADORES

La distancia mnima a las unidades

de proceso pueden ser de 100 pies

para intentar localizar lejos de los

edificios y caminos principales

sujetos a trfico pesado.

6.1.5. ESPESADORES

Los espesadores son tanques hori-

zontales de gran dimetro que tie-

nen agitadores rotatorios para lodo.

Los lodos se alimentan por tubera

haca el pozo de alimentacin en el

centro del tanque, el licor limpio se

remueve va lavado periferial y

tubera de salida, mientras los

lodos o asentados se toman o se

sacan desde el centro en el fondo

del tanque, normalmente por medio

de un transportador de tornillo.

Debido a su gran dimetro, los

espesadores son normalmente loca-

lizados fuera de espacios cerrados

y lejos de las reas de proceso, de

modo que no tomen u ocupen el

valioso espacio de proceso. Los

espesadores tienen una estructura

en la parte alta del tanque para dar

soporte y permitir acceso a los

mecanismos accionadores y de ali-

mentacin del pozo, mientras el

mantenimiento de los agitadores de

lodos se lleva a cabo in situ des-

pus del vaciado del tanque.

La decantacin continua a contra-

corriente se lleva a cabo frecuente-

mente en los espesadores. En este

caso, las diferencias en elevacin

entre el primero y los subsecuentes

espesadores se tienen de acuerdo

al arreglo para permitir flujo por

gravedad desde uno hacia el

siguiente. A cuenta de los costes

de la obra civil deben usarse

variaciones naturales en el nivel de

piso.

6.2. EVAPORADORES

La altura mnima de un evaporador

est determinada por los requeri-

mientos de NPSH de la bomba de

producto. No es buena prctica

poner la bomba en una fosa locali-

zada directamente bajo el evapora-

dor para obtener dicho requeri-

miento, dado que en algunas oca-

siones es necesario bajar la calan-

dria.

Las piernas baromtricas debern

tener al menos 10 m desde la base

del recipiente hasta el nivel dentro

de la fosa baromtrica, normal-

mente situada en el piso. Las sec-

ciones horizontales debern evitar-

se en las piernas baromtricas y las

piernas idealmente debern ser

verticales.

Tambin se proveren plataformas

para propsitos de limpieza de

cada boca manual, permitiendo 4

m

2

de plataforma libre por cada

abertura, adems la plataforma

puede ser necesaria para la limpie-

za del haz de tubos y la reparacin

de stos. Debe dejarse espacio

para el uso de limpiadores mec-

nicos de tubos y para la remocin

y reemplazo de los tubos. Esto

puede significar tener un tablero

removible arriba del evaporador.

Debe proveerse de espaciamiento

necesario para agregar tubera y

vlvulas adicionales, de modo que

cada evaporador pueda ser sacado

de operacin sin interrumpir el

proceso.

6.3. CRISTALIZADORES

Los requerimientos de distribucin

para los cristalizadores son simila-

res a aquellos, descritos para los

evaporadores.

Deber tomarse en cuenta el uso

de codos de radio largo y proveer

muchas facilidades de limpieza.

Tales tuberas debern tener pen-

dientes para facilidad de drenado.

INGENIERIA QUIMICA - MAYO 1998

115

6.4. HORNOS

Y EQUIPOS CON FUEGO

La primera consideracin en la

distribucin de equipo con fuego

es la seguridad, y deber realizarse

un estudio completo de los cdigos

y estndares locales. La regla

general es que el equipo con fuego

deber ser localizado por lo menos

15 m alejado de equipo de proceso

peligroso o de equipo que pudiera

ser una fuente de salpicado o fuga

de gases.

Los equipos de proceso (tales

como reactores, fraccionadoras y

columnas de destilacin) que se

encuentren conectados a la salida

de los hornos, se debern localizar

tan cerca como sea posible, de

manera que las lneas de transfe-

rencia sean lo ms cortas y senci-

llas posible; adems es convenien-

te considerar una poltica de chi-

meneas comunes, tomando en

cuenta, por seguridad, las distan-

cias mnimas hacia otros equipos

recomendados. Otros factores que

afectan a la localizacin son el

manejo de los efluentes lquidos,

los efluentes gaseosos relaciona-

dos con otras plantas y la aproxi-

macin de servicios para equipos

con fuego.

La distancia desde el horno a los

equipos de proceso ms cercano

son: 6 a l0 m para hornos circula-

res; de 12 a 18 m. para hornos tipo

caja. Los rack de tuberas podrn

ser localizados dentro de estas dis-

tancias de seguridad. Se deber

proveer un espacio libre entre hor-

no y horno; estos espacios debern

ser dos veces su ancho (de centro a

centro).

Debern ser arreglados en una

linea comn con base en las chi-

meneas, siempre que sea posible, y

las chimeneas debern ser localiza-

das en el lado o en el extremo ms

alejado de la unidad.

6.5. ANTORCHAS

La localizacin requerida precisa

que los vientos reinantes soplen en

direccin contraria a donde se

encuentran localizadas las unida-

des de proceso y sobre terreno

alto, si se est en terreno acciden-

tado. La distancia mnima entre el

quemador y las unidades de proce-

so es de 60 m.

6.6. TORRES

Para la localizacin de torres de

proceso en planta, es necesario

considerar tres tipos de lneas:

- Lneas principales de proceso.

Tales lneas sern ms cortas si las

torres son arregladas en la secuen-

cia de flujo de proceso, y tan cer-

canas unas a otras, como las

dimensiones de equipo y espacio

para acceso lo permitan.

- Lneas entre equipos asociados. El

espaciamiento de las torres depende

del nmero y de las dimensiones de

otros equipos conectados a ella.

Esto lleva al segundo grupo de lne-

as en el diagrama de flujo de proce-

so: lneas que conectan entre si

equipo estrechamente relacionado,

tales como salida de fondos a bom-

bas, circuito de reflujo al calentador

o lneas de alimentacin y de pro-

ductos terminales.

- Lineas de alimentacin de pro-

ducto de dimetro pequeo. Las

torres (fraccionadoras, deshidrata-

doras, etc.) as pues deben ser

localizadas tan cerca como sea

posible del rack de tuberas.

El lado anterior de las torres debe-

r conservarse libre para tener

acceso. El lado frontal deber ser

alineado manteniendo un claro

entre sta y el rack de tuberas.Las

torres localizadas en lneas con

plataformas conectadas entre s,

son algunas veces preferidas para

acceso, mantenimiento y operacin

adecuada.

Las torres de fraccionamiento son

localizadas en una lnea de centros

comn de 3,5 a 4,5 m alejada del

rack de las columnas.

6.6.1. CONSIDERACIONES

DE ELEVACION

La relacin de altura de la columna

al rehervidor (tipo termosifn), y

de la columna a la bomba de fon-

dos por requerimientos de NPSH,

son determinados por el flujo del

fluido. Esta altura vara de 0,9 a

1,5 m para torres con dimetros de

0,6 a 5 m y temperatura de fondos

de 100 a 400F. A temperaturas

mayores se puede incrementar esta

altura de 0,3 a 0,6 m, para evitar la

transmisin de altas temperaturas a

la cimentacin de concreto o

estructura.

Es conveniente tener el condensa-

dor arriba del domo de la columna

para mininizar la tubera de vapor

y proveer reflujo por gravedad.

Este arreglo requiere soporte ade-

cuado para el tanque de reflujo y

requiere una cabeza adecuada en el

circuito al centro entre las colum-

nas, el cual deber ser de 7,5

veces la media de los dimetros de

las columnas.

Si se requiere acceso al sistema de

condensadores, ya que algunas

veces son soportados sobre la torre,

se debe proveer tambin espacio

para remocin de los tubos o de los

intercambiadores mismos. El espa-

cio de las plataformas para acceso

a las vlvulas e instrumentos aso-

ciados con los intercambiadores

tambin debe ser considerado.

Debern darse previsiones para

acceso interno, a fin de permitir

limpieza, colocacin de platos, ins-

peccin de corrosin, nivelacin

de soportes de empaque, y para

otros trabajos de mantenimiento.

En dimetros menores a 0,5 m el

acceso interno no es prctico y la

columna deber ser construida en

tramos de aproximadamente 2,5 m

de altura para el mantenimiento.

La lnea de centro de los registros

de hombre (accesos al interior de

la torre) normalmente estar 1 m

arriba de la plataforma, pero puede

ser variada entre 0,5 m y 1,3 m.

Generalmente las columnas son

considerablemente ms altas que la

mayora de otros accesorios o

equipos, y en los casos donde se

entreguen completas, se deber

prever un acceso adecuado de la

misma, espacio para descarga y

espacio para ereccin. Por esta

razn son mejor localizadas cuan-

do sea posible en un extremo del

rea de proceso.

6.6.2. CONSIDERACIONES

DE ESPACIAMIENTO

Deber proveerse un espacio mni-

mo de 3 m entre columnas, que

puede incrementarse si es probable

el reemplazo frecuente de los pla-

tos. Para columnas extremadamen-

te altas, para las cuales se requie-

ran diseos especiales de cimien-

tos, el rea requerida para la

cimentacin puede ser el criterio

en el espaciamiento. La interac-

cin del viento pudiera tambin

INGENIERIA QUIMICA - MAYO 1998

116

influenciar la localizacin de

columnas adyacentes.

6.7. CAMBIADORES

DE CALOR

Los intercambiadores agrupados

debern estar en fila con los ejes

de las boquillas de las canales, en

un plano vertical comn, para pre-

sentar una apariencia esttica y

para facilitar los detalles de tube-

ra. Los intercambiadores pueden

apilarse, pero nunca debern ser

ms de tres si se soportan mutua-

mente. Los intercambiadores

conectados en serie o en paralelo

pueden estar situados uno encima

del otro hasta alturas de aproxima-

damente 4 m.

Cuando se requiera que un cam-

biador de calor sea removido como

una unidad completa para limpieza

y arrastre, deber proveerse de un

adecuado espacio en los extremos

para desmantelamiento. La mayo-

ra de los cambiadores estn locali-

zados con la base ms o menos 1

m arriba del nivel del piso. Los

intercambiadores en batera a nivel

de terreno suelen estar espaciados

0,9 m entre ellos.

En la distribucin, las torres de

enfriamiento debern ser arregla-

das primero y el resto del equipo

despus. La posicin de un inter-

cambiador de calor en plantas qu-

micas y petroqumicas normal-

mente depende de la localizacin

de las columnas de destilacin.

En la colocacin de intercambia-

dores de calor, de deben tomar en

consideracin los siguientes pun-

tos:

- Los intercambiadores debern

estar inmediatos adyacentes a otros

equipos como los rehervidores y

debern estar localizados cerca de

sus respectivas torres; los conden-

sadores debern estar cerca de sus

tanques de reflujo, y a la vez, cer-

canos a las torres.

- Los intercambiadores debern

estar cercanos a otros equipos de

proceso, por ejemplo, los intercam-

biadores en circuitos cerrados con

bombas (circuitos de reflujo) en el

caso de una salida de flujo a travs

de un intercambiador desde el fon-

do de un recipiente, con objeto de

tener las lneas de succin a las

bombas, de menor longitud.

- Los intercambiadores, enfriado-

res de producto, por ejemplo,

debern ser colocados entre el

equipo de proceso y el lmite de

batera de la unidad, con objeto de

minimizar el recorrido de tuberas

a altas temperaturas.

Un paso ms en la distribucin es

la localizacin de aquellos inter-

cambiadores que pueden ser apila-

bles con objeto de simplificar arre-

glos de tubera y ahorro de espacio.

Las especificaciones de diseo,

normalmente limitan la altura

mxima de intercambiadores, que

es de 1,5; m. a la parte alta de la

coraza, de forma que el equipo

mvil pueda manejar conveniente-

mente el haz de tubos en caso de

ser necesaria su extraccin.

6.8. BOMBAS

Normalmente las bombas se locali-

zan tan cerca como sea posible y a

nivel de piso de los recipientes de

los que succionan.

Generalmente la elevacin ser

gobernada por el tipo de bomba

seleccionada, y en relacin del ser-

vicio y lquido bombeado. En la

medida en que sea posible deber

evitarse que las bombas estn loca-

lizadas bajo el nivel de piso, ya

que esto involucra trabajo civil

costoso (por estructuras de soporte

involucradas) y problemas de dre-

naje. Las bombas localizadas en

puntos elevados generalmente cau-

sarn problemas de vibracin en el

diseo de estructuras.

Las bombas centrfugas de tipo

lata requieren espacio en la parte

frontal para remocin de la flecha

y para mantenimiento en el impul-

sor.

Cuando se tienen varias bombas

debern localizarse de manera que

queden alineadas y estticamente

bien distribuidas. Normalmente

bajo el rack de tuberas.

En general el equipo mecnico

deber ser colocado de tal forma

que su mantenimiento y operacin

no sea interferido por problemas

de acceso.

6.9. RACK DE TUBERIAS

La distribucin en planta determi-

na el recorrido de tuberas y los

arreglos tpicos de rack de tuberas

se ajustan para diferentes distribu-

ciones de planta. Las plantas no

muy grandes normalmente tienen

un tipo de soportera ms sencilla.

En plantas grandes, el rack de

tuberas ser ms complicado

cuando las materias primas, servi-

cios auxiliares o productos termi-

nados, entran o salen del lmite de

batera en los diferentes lados, por

lo que deber ser de tipo T.

Las soportera tipo U se utiliza en

plantas donde se requiere que a lo

largo de las tuberas existan unida-

des de proceso a cada lado; esto se

aplica tambin para la soportera

tipo Z, que puede ser una combina-

cin de soportera tipo L y tipo T.

La soportera tipo U tambin se uti-

liza cuando se requiere algn tipo

de carga y descarga, como pueden

ser furgones o carros tanque

Por supuesto, la configuracin del

rack, resulta de un plano de inte-

gracin, de condiciones de terreno,

requerimientos del cliente y sobre

todo de la economa de la planta.

La elevacin se determina por los

requerimientos ms crticos de

acuerdo a lo siguiente:

- Altura mnima necesaria para

cruce de camino.

- Altura mnima necesaria sobre

accesos a equipo localizado bajo el

rack.

- Altura para interconexin de

lneas que estn localizadas en el

lecho de tuberas a equipo locali-

zado a los lados del rack.

La altura del rack no deber ser

mayor de lo necesario para mini-

mizar la longitud de tuberas verti-

cales.

La longitud del rack de tuberas es

gobernada por el nmero y dimen-

siones del equipo, estructuras y

edificios localizados a ambos lados

del rack. Se requiere como prome-

dio, alrededor de 3 m de longitud

de rack por cada pieza de equipo

(intercambiadores, tanques, torres

compresores, etc.) para plantas

petroqumicas.

Con buenas prcticas de distribu-

cin el coste de rack puede ser

reducido considerablemente.

Los soportes de tubera deben ser

dimensionados para permitir

expansiones futuras de la planta y

deben ir en paralelo al sistema de

INGENIERIA QUIMICA - MAYO 1998

117

caminos para conservar despejadas

las reas de proceso. Si la soporte-

ra atraviesa un rea que ms tarde

tendr cabida para servicios de

proceso, se restringir severamente

el espacio disponible para el equi-

po de proceso.

El nmero de lneas a ser localiza-

das en el lecho puede ser estimado

por el trazo de las lneas en una

impresin del plot-plan con la

ayuda de diagramas de flujo. Por

el estimado del nmero de lneas

en la seccin ms densa del rack,

se puede obtener el ancho total de

rack.

7. PREPARACION

DEL PLANO DE

LOCALIZACION GENERAL

- Seleccionar la escala adecuada.

Los planos de localizacin de

equipo deben ser dibujados en

escala de ingeniera. Las escalas

que se recomienda utilizar para el

plano de localizacin general son

las siguientes:

Plano de localizacin general

(maestro) 1=100 200

Plano de localizacin general de

equipo 1=10 20 33 1/3 (rea de

proceso)

- Con la informacin de rea dis-

ponible se procede a la prepara-

cin del plano. Se delimita a escala

el rea disponible para la planta

con lineas claramente definidas

llamadas lmites de batera de la

unidad. Esto se hace para definir

adems la responsabilidad de la

firma de ingeniera.

- Se debe orientar el rea de la

planta que va a ser dibujada, de

manera que el norte est preferi-

blemente hacia la parte superior o

el lado izquierdo. Si el norte ver-

dadero se desva de cualquiera de

las dos direcciones anteriores la

declinacin deber indicarse en el

plano de integracin.

- La direccin de los vientos es un

factor importante que debe tomar-

se en cuenta cuando se establece el

plot-plan de equipo. Poder cono-

cer hacia donde pueden ser envia-

dos los vapores por el viento,

cuando existe una fuga o simple-

mente un venteo, es de suma

importancia. En funcin de esto, se

determinar la localizacin de

equipo de quemadores y hornos

con relacin a las torres de ligeros,

ya que en caso de fuga, se deber

evitar que los vapores ligeros sean

llevados por los vientos al fuego.

As pues, en plantas fraccionado-

ras, los equipos de proceso que

determinan la localizacin del

equipo restante son las de torres y

hornos, dado que estos equipos

son el eje de referencia para la

localizacin del equipo restante.

La separacin mnina que reco-

mienda la literatura entre estos

equipos es de 25 m. La separacin

mnima recomendada entre torres

de ligeros es de 3 m; o si existe

equipo entre ellas, como son reher-

vidores, ser la requerida para

mantenimiento y operacin.

- El nivel de piso es otro de los

datos que deben indicarse en los

planos de localizacin generales

de equipos, normalmente estn

referidos a un banco de nivel pre-

viamente fijado dentro del comple-

jo o refinera. El nivel de piso ter-

minado (N.P.T.) es importante para

la localizacin de equipo y estruc-

turas pesadas. Una elevacin de

0,0 deber evitarse, ya que esto

podra conducir a requerir niveles

negativos para todos los trabajos

Fig.2. Ejemplo de plano de localizacin general. Planta de tratamiento y recuperacin de condensados

INGENIERIA QUIMICA - MAYO 1998

118

subterrneos y llevar a una confu-

sin de niveles innecesaria.

- Otro de los puntos a considerar

es la entrada de insumos y la salida

de productos, ya que esto determi-

nar el tipo de soportera principal

a usar (rack). Existen varios tipos

de soportes de tubera dependien-

do de las entradas de insumo y

salidas de productos, adems del

proceso, capacidad, tipo y necesi-

dades de la planta; pudiendo ser

stos tipo Y, tipo T, tipo U, tipo Z

y tipo L.

- En este momento ya se deben

tener preparadas las plantillas de

las reas individuales que ocupa-

rn cada uno de los equipos indi-

cados en el Diagrama de Flujo de

Proceso, as como el equipo de

servicios ordinarios por las mis-

mas necesidades del proceso.

Estas plantillas deben estar de

acuerdo a las dimensiones indica-

das en la lista de equipo y escala

seleccionada.

- Tambin se requiere en este

momento el plano de configura-

cin topogrfica, donde puede ser

estudiada la localizacin de los

equipos, tomando en cuenta los

movimientos de tierra, de tal for-

ma que sean los mnimos posibles,

sobre todo los rellenos, ya que

stos requieren de trabajos lentos y

costoso, pues las especificaciones

de compactacin de terraceras y

su control debe ser muy estricto.

Una mala cimentacin puede oca-

sionar asentamiento en los equipos

y problemas graves, principalmen-

te en las tuberas; por tal motivo, si

el proceso lo permite, se debe evi-

tar que los equipos pesados o que

vibran, estn localizados en reas

de relleno.

- A continuacin se preparan los

esquemas, localizando primera-

mente los equipos que requieren

atencin especial como son las

torres, hornos, soportes de tubera,

y cuarto de control, que son el eje

de referencia para la localizacin

del equipo restante.

- Una vez que se ha localizado el

horno, las torres, la soportera

principal y cuarto de control, las

plantillas del equipo restante se

localizan sobre el rea disponible.

- Seleccionado el esquema con

plantillas que presenta el arreglo

de equipo ms conveniente, se tra-

za en papel un plano de localiza-

cin de equipo general preliminar

que muestra el rea requerida para

colocar los equipos de proceso y

servicios as como el cuarto de

control. En la figura 2 se muestra

un ejemplo de plano plot-plan.

8. ACOTACIONES

DE EQUIPO

E INSTALACIONES

- Las acotaciones para recipien-

tes verticales, torres, calentado-

res, deben referirse a los centros

(Fig. 3).

- Las acotaciones para recipientes

horizontales se refieren a los cen-

tros y a la lnea tangente. Tambin

se debe indicar la elevacin a l-

neas de centro.

- Las acotaciones para cambiadores

de calor de coraza y tubos, se refie-

ren a las lneas del centro de la cora-

za a lneas de centro de la boquilla

de los tubos. Tambin se indica la

elevacin a lneas de centro.

- Las acotaciones para motor de

compresoras y cuartos de control,

son a centro de columnas.

- Las acotaciones para bombas son

a lneas de centro de la boquilla de

descarga.

- La soportera de tubera, tambin

denominada rack, se acotar de

manera que las columnas principa-

les se indicarn con nmeros y las

columnas dentro de la planta se

indicarn con letras.

9. CONCLUSIONES

En un mundo de compet enci a

como es el de la industria, deben

anal i zarse t odos l os posi bl es

caminos hacia la reduccin del

coste. En muchas industrias, es ya

difcil, si no imposible, asegurar

una ventaja frente a la competen-

cia, en cualquiera de los factores

principales. Los materiales, la

maquinaria, los mtodos de distri-

bucin y aun los salarios, han lle-

gado a ser ms y ms estandariza-

dos. Por lo tanto, la direccin

debe asegurar, cada vez ms, a

travs de los detalles (detalles que

afecten al precio de coste), sus

mrgenes de beneficio. Uno de

estos importantes detalles es la

distribucin en planta.

El enfoque y resolucin de los pro-

blemas de distribucin es tan

Fig.3. Plano de localizacin general. Seccin de reaccin y trata-

miento de condensados

INGENIERIA QUIMICA - MAYO 1998

119

importante en alcance y variedad

que slo se le puede comparar al

diseo del proceso.

Las actividades del diseo del pro-

ceso y las del diseo de distribucin

estn ntimamente relacionadas. En

el diseo de proceso se pueden apli-

car ms rpidamente los principios

de ingeniera a un problema espec-

fico. En el diseo de la distribucin,

todas sus actividades se sobrepasan

con las reas de todas las discipli-

nas de diseo trayendo consigo una

gran complejidad. Muchos princi-

pios y requerimientos tienen que

conjugarse para poder ser aplica-

dos, y finalmente conseguir una

distribucin de planta econmica y

esttica.

Para conseguir esto el ingeniero de

distribucin deber estar seguro de

que no ha pasado por alto ningn

elemento ni particularidad fsica

que hubiese de haber sido previsto

en la distribucin, y al mismo

tiempo, deber asegurarse de que

ha reconocido e investigado toda

consideracin que pudiera influir

en la misma. Y por cada conside-

racin ha de evaluar su significa-

cin exacta o medida en que sta

afecte a su distribucin. Cada dis-

tribucin posee ciertos elementos o

particularidades que son de mucha

importancia.

10. BIBLIOGRAFIA

[1] Conn, D. y Thompson, D. Rational

Approach to Plan Layout, Chemical Engi-

neering, 28 diciembre (1959).

[2] Kern, R. How to Arrange The Plot

Plan for Process Furnaces, Hoffmann-La

Roche Inc. Chemical Engineering, 8 mayo

(1978).

[3] Apuntes de la clase de Ingeniera de

Proyectos, Facultad de Qumica, Universi-

dad Nacional Autnoma de Mxico.

INGENIERIA QUIMICA - MAYO 1998

120

También podría gustarte

- Presupuesto y programación de obras. Conceptos básicosDe EverandPresupuesto y programación de obras. Conceptos básicosCalificación: 4.5 de 5 estrellas4.5/5 (20)

- 0108-TR Traceado & Encamisado de TuberiasDocumento17 páginas0108-TR Traceado & Encamisado de TuberiasWilson Escobar100% (1)

- CURSO EQA REGULADORES 2015 - Rev 1 PDFDocumento99 páginasCURSO EQA REGULADORES 2015 - Rev 1 PDFLenny0% (1)

- Ejemplo Red de Aire Comprimido Con Pipe Flow ExpertDocumento32 páginasEjemplo Red de Aire Comprimido Con Pipe Flow ExpertFernando CaffroniAún no hay calificaciones

- 3.4 Elementos Basicos de Soportacion PDFDocumento85 páginas3.4 Elementos Basicos de Soportacion PDFPROYECTOMSAún no hay calificaciones

- Montaje de InstrumentaciónDocumento37 páginasMontaje de InstrumentaciónjoseellargoAún no hay calificaciones

- Informe Sobre Preparacion de SolucionesDocumento6 páginasInforme Sobre Preparacion de Solucionescegubeme72% (36)

- Como Seleccionar Una Trampa de VaporDocumento6 páginasComo Seleccionar Una Trampa de VaporTecno Ingenio100% (1)

- EC-N-52.00-07 Aislamiento de Equipos Frio PDFDocumento21 páginasEC-N-52.00-07 Aislamiento de Equipos Frio PDFHugo Miranda LunaAún no hay calificaciones

- GASDocumento20 páginasGASAnonymous tYQmhe6Z4CAún no hay calificaciones

- Bases y Criterios de Diseño INELECTRADocumento81 páginasBases y Criterios de Diseño INELECTRAwylie01100% (1)

- Válvulas en HysysDocumento5 páginasVálvulas en HysysBryanyMariaAún no hay calificaciones

- Proyecto Aspen Hysys Transport de HC - SIMUDocumento3 páginasProyecto Aspen Hysys Transport de HC - SIMUrenezuritalopezAún no hay calificaciones

- 903-HM120-P09-GUD-013 (Gases y Vapores) PDFDocumento137 páginas903-HM120-P09-GUD-013 (Gases y Vapores) PDFAlejandra AriasAún no hay calificaciones

- Caso de Estudio Evaluacion Del Potencial TermodinamicoDocumento43 páginasCaso de Estudio Evaluacion Del Potencial TermodinamicoGvrAún no hay calificaciones

- HD (EP) - G-0103.01 Hoja de Datos de Bombas Centrífugas para Servicios LivianosDocumento4 páginasHD (EP) - G-0103.01 Hoja de Datos de Bombas Centrífugas para Servicios LivianosLeonardoAún no hay calificaciones

- Sistema Recoleccion Crudo y Gas - Diseño TuberiasDocumento11 páginasSistema Recoleccion Crudo y Gas - Diseño Tuberiasgladiadores21100% (1)

- Cálculo Central de GLPDocumento22 páginasCálculo Central de GLPfernando100% (2)

- 903 P3100 P09 Tec 062Documento13 páginas903 P3100 P09 Tec 062Alejandra Arias100% (1)

- Diseño Tuberia IIDocumento64 páginasDiseño Tuberia IIFelix Alejandro Reveron100% (2)

- Curso Cálculo de Tuberías y Redes de Gas 2005Documento5 páginasCurso Cálculo de Tuberías y Redes de Gas 2005Marcial NúñezAún no hay calificaciones

- MDP 02 P 06Documento12 páginasMDP 02 P 06Mirjhael Cordova CorreaAún no hay calificaciones

- Gas NaturalDocumento10 páginasGas NaturalJulian Merida GaitanAún no hay calificaciones

- 903 HM120 P09 Gud 031Documento49 páginas903 HM120 P09 Gud 031Anonymous tYQmhe6Z4CAún no hay calificaciones

- Diseño Mecánico de Una Columna de Destilacion de PlatosDocumento10 páginasDiseño Mecánico de Una Columna de Destilacion de PlatosDaniel Gonzalez RodriguezAún no hay calificaciones

- 22-Conexion A IntercambiadoresDocumento32 páginas22-Conexion A IntercambiadoresERIKSON EGUSQUIZAAún no hay calificaciones

- Sala de Calderas Benites GuamanDocumento13 páginasSala de Calderas Benites GuamanAlvaro Derlis100% (1)

- Reactor de Combustión Simple HYSYS 8Documento20 páginasReactor de Combustión Simple HYSYS 8Elsi Mariann Gutierrez GarciaAún no hay calificaciones

- HornosDocumento24 páginasHornosDayanaTrespalaciosPérezAún no hay calificaciones

- Simbologia de Controles PDFDocumento14 páginasSimbologia de Controles PDFALEXAún no hay calificaciones

- Memoria de Cálculo Torres de EnfriamientoDocumento18 páginasMemoria de Cálculo Torres de EnfriamientoCarlos Perez Velasco0% (1)

- Sistemas FlareDocumento15 páginasSistemas FlareCarmenMenesesAún no hay calificaciones

- Instalacion Industrial PDFDocumento41 páginasInstalacion Industrial PDFFrancisco Coz GarcíaAún no hay calificaciones

- 01 Standares de Diseño Tecnast-P-100-1 PDFDocumento74 páginas01 Standares de Diseño Tecnast-P-100-1 PDFArmandoAún no hay calificaciones

- Taller Cadworx Rev2Documento100 páginasTaller Cadworx Rev2eduardosanchez72Aún no hay calificaciones

- Caracterizacion Del Crudo en Hysys y ChemcadDocumento7 páginasCaracterizacion Del Crudo en Hysys y ChemcadLuis Alfonso Torrez CamachoAún no hay calificaciones

- Diseños de Recipientes de ProcesoDocumento16 páginasDiseños de Recipientes de ProcesoPamela MineroAún no hay calificaciones

- Diseño de Recipientes A Presión - Unidad 1Documento23 páginasDiseño de Recipientes A Presión - Unidad 1caomandanteAún no hay calificaciones

- Cómo Calcular Tuberías de GasDocumento27 páginasCómo Calcular Tuberías de GasAldeir Marquina MauricioAún no hay calificaciones

- 903-HM120-P09-GUD-050 (Flujo Critico para Fluida Inconopresibles) PDFDocumento16 páginas903-HM120-P09-GUD-050 (Flujo Critico para Fluida Inconopresibles) PDFAlejandra Arias100% (1)

- Aspen Hysys - Simulacion DinamicaDocumento318 páginasAspen Hysys - Simulacion DinamicaTzarine Nightroad100% (3)

- Torre DepropanizadoraDocumento15 páginasTorre DepropanizadoraNestorMenesesPintoAún no hay calificaciones

- Como Calcular CV de Valvulas - 325Documento40 páginasComo Calcular CV de Valvulas - 325pca97100% (1)

- Norma Técnica Peruana para La Generación de VaporDocumento10 páginasNorma Técnica Peruana para La Generación de VaporPercy Rojas VicenteAún no hay calificaciones

- Grafiacas Generalidas para La Entropia y La EntalpiaDocumento6 páginasGrafiacas Generalidas para La Entropia y La EntalpiaEfrenC.CalvoAún no hay calificaciones

- Válvulas de Venteo y SeguridadDocumento38 páginasVálvulas de Venteo y SeguridadMarcelo Endimato Diaz C67% (3)

- Presentacion - Curso Aspen HysysDocumento26 páginasPresentacion - Curso Aspen HysysRulier Filem Senzano MojicaAún no hay calificaciones

- Unidad 2 Del Manual de Tuberias (DIAGRAMAS DE FLUJO) PDFDocumento31 páginasUnidad 2 Del Manual de Tuberias (DIAGRAMAS DE FLUJO) PDFfckseiko_342Aún no hay calificaciones

- Apunte Gas NaturalDocumento8 páginasApunte Gas NaturalTefi Brancher100% (1)

- Metodo de KernDocumento14 páginasMetodo de KernVanessaMoralesMejiaAún no hay calificaciones

- 903 HM120 P09 GUD 071 (Despresurizacion)Documento71 páginas903 HM120 P09 GUD 071 (Despresurizacion)Alejandra Arias100% (1)

- Study ViewerDocumento8 páginasStudy ViewerDemetrio RomeroAún no hay calificaciones

- Unidad 3 Distribución Fisica de La PlantaDocumento48 páginasUnidad 3 Distribución Fisica de La PlantaSantos Argenis Gonzalez OlanAún no hay calificaciones

- Introduccion Al Diseño de OleoductosDocumento36 páginasIntroduccion Al Diseño de Oleoductosjose luis manzano rodriguez100% (1)

- Plot Plan DesignDocumento8 páginasPlot Plan DesignYrd BujAún no hay calificaciones

- 7 - Distribucion de Equipos en PlantaDocumento43 páginas7 - Distribucion de Equipos en PlantaFarnell GalindezAún no hay calificaciones

- Distribución en Planta de Sistemas de Producción IndustrialesDocumento48 páginasDistribución en Planta de Sistemas de Producción IndustrialesÁlvaro García LópezAún no hay calificaciones

- TUA-AGII Unidad 7.4 PBDocumento25 páginasTUA-AGII Unidad 7.4 PBCarla SegoviaAún no hay calificaciones

- MÓDULO 6 V 56-Agosto 9 - 2022Documento494 páginasMÓDULO 6 V 56-Agosto 9 - 2022ANDRÉS MAURICIO GÓMEZ GUAPACHA100% (1)

- Unidad 3 Distrbucion y Diseño de Plantas 2021Documento28 páginasUnidad 3 Distrbucion y Diseño de Plantas 2021Leidy CazalesAún no hay calificaciones

- RCM Principios Básicos A Desarrollar para La ImplementaciónDocumento10 páginasRCM Principios Básicos A Desarrollar para La ImplementaciónCamila SarabiaAún no hay calificaciones

- Distribucion de Planta Gisileth Lopez Ci 26105053Documento28 páginasDistribucion de Planta Gisileth Lopez Ci 26105053Adriana JimenezAún no hay calificaciones

- EC-P-51.00-08b: Montaje EléctricoDocumento28 páginasEC-P-51.00-08b: Montaje EléctricojoseellargoAún no hay calificaciones

- Comparacion Normas Acero Forjado PDFDocumento1 páginaComparacion Normas Acero Forjado PDFjoseellargoAún no hay calificaciones

- Agitador A Chorro p43 Mezclas de Productos y Reduccion de Lodos en Derivados Del Petroleo Presentacion DetalladaDocumento31 páginasAgitador A Chorro p43 Mezclas de Productos y Reduccion de Lodos en Derivados Del Petroleo Presentacion DetalladajoseellargoAún no hay calificaciones

- M52 R 6Documento14 páginasM52 R 6joseellargoAún no hay calificaciones

- Ed Q 01.00 01Documento19 páginasEd Q 01.00 01joseellargoAún no hay calificaciones

- S52 R 11Documento29 páginasS52 R 11joseellargoAún no hay calificaciones

- M53 R 3Documento29 páginasM53 R 3joseellargoAún no hay calificaciones

- Ed G 01.03 01Documento15 páginasEd G 01.03 01joseellargoAún no hay calificaciones

- F1inSchoolsDesignProject 2008 ESPDocumento136 páginasF1inSchoolsDesignProject 2008 ESPiagomouAún no hay calificaciones

- Ed Q 01.00 02Documento22 páginasEd Q 01.00 02joseellargoAún no hay calificaciones

- L51 2r9Documento26 páginasL51 2r9joseellargoAún no hay calificaciones

- Codo de VirolasDocumento2 páginasCodo de VirolasjoseellargoAún no hay calificaciones

- Diagnostico UrbanoDocumento93 páginasDiagnostico UrbanoDaniela Carvajal MejiaAún no hay calificaciones

- Compaq Presario CQ56 Notebook PC y HP G56 Notebook PCDocumento181 páginasCompaq Presario CQ56 Notebook PC y HP G56 Notebook PCMauricio BedoyaAún no hay calificaciones

- 6 LeyendasDocumento9 páginas6 LeyendasAe SistemasAún no hay calificaciones

- Perfil BackupDocumento28 páginasPerfil BackupMarco OliverAún no hay calificaciones

- Sepsis NeonatalDocumento13 páginasSepsis NeonatalNeliaIncioReyesAún no hay calificaciones

- S1 C1-C Tipos de Carga - EjercicioDocumento10 páginasS1 C1-C Tipos de Carga - EjercicioDanilo Herrera PinedaAún no hay calificaciones

- Resumen Ejecutivo La IslaDocumento3 páginasResumen Ejecutivo La IslaCristian EscobedoAún no hay calificaciones

- Analisis WifiDocumento110 páginasAnalisis WifiMarco Antonio Pérez TorresAún no hay calificaciones

- TDR Servicio de CoberturaDocumento7 páginasTDR Servicio de CoberturaMaribel CuroAún no hay calificaciones

- Haval H5Documento2 páginasHaval H5Luis Alegria100% (1)

- Encuesta TesisDocumento3 páginasEncuesta TesisSandy OchoaAún no hay calificaciones

- Cristian Chavez - Efecto Del Biol Con Un Sistema de Rotacion Deabono Verde en El Rendimiento de La Lechuga-1Documento25 páginasCristian Chavez - Efecto Del Biol Con Un Sistema de Rotacion Deabono Verde en El Rendimiento de La Lechuga-1Ronald Christian Silva JulcaAún no hay calificaciones

- Proyecto Integrador Theo JansenDocumento8 páginasProyecto Integrador Theo JansenEnes Fabiani AymeAún no hay calificaciones

- Budismo Sintoismo y AikidoDocumento29 páginasBudismo Sintoismo y AikidoCristian JimenezAún no hay calificaciones

- Resumen CognitivoDocumento2 páginasResumen CognitivoAida Yely Polo Ramirez100% (1)

- Laboratorio - Guia 1 - ExtracciónDocumento3 páginasLaboratorio - Guia 1 - ExtracciónAnto La TorreAún no hay calificaciones

- La Civilización Griega: Derechos Basicos de AprendizajeDocumento15 páginasLa Civilización Griega: Derechos Basicos de AprendizajeJeremy BuelvasAún no hay calificaciones

- Selección y Diseño de Equipos AuxiliaresDocumento7 páginasSelección y Diseño de Equipos AuxiliaresGema Rodriguez RojasAún no hay calificaciones

- 3.7 Cómo Tener Información Al Sobre PreciosDocumento10 páginas3.7 Cómo Tener Información Al Sobre PreciosMario MayacuAún no hay calificaciones

- Via Crucis Con Los Santos CarmelitasDocumento2 páginasVia Crucis Con Los Santos CarmelitasIGLESIA DEL SALVADOR DE TOLEDO (ESPAÑA)100% (2)

- Clase 3a-Factores GeomorficosDocumento10 páginasClase 3a-Factores GeomorficosEricEspinozaAcostaAún no hay calificaciones

- LQ-VH-T04 Determinacion de Cianuro Por Ion SelectivoDocumento7 páginasLQ-VH-T04 Determinacion de Cianuro Por Ion SelectivoJulioGasparAún no hay calificaciones

- Tarea Modulo 1 - FUNDAMENTOS - HSEQDocumento3 páginasTarea Modulo 1 - FUNDAMENTOS - HSEQjohn alejandro quinteroAún no hay calificaciones

- Tipos de Fuentes LuminosasDocumento10 páginasTipos de Fuentes LuminosasInverprojects ConsultoraAún no hay calificaciones

- Ética y ValoresDocumento9 páginasÉtica y ValoresLUIS FERNANDO ELIAS MARQUEZAún no hay calificaciones

- Evaluación Inicial Castellano 3o PrimariaDocumento4 páginasEvaluación Inicial Castellano 3o Primarialaranki100% (1)

- Libro Maríano CAFDocumento23 páginasLibro Maríano CAFImperio KaleAún no hay calificaciones

- Trabajo de Topografia IDocumento22 páginasTrabajo de Topografia Ifelix yucra urbanoAún no hay calificaciones

- Cedetrabajo Alumbrado Publico en CartagenaDocumento7 páginasCedetrabajo Alumbrado Publico en CartagenaCarlos Enrique ArdilaAún no hay calificaciones