Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Distribucion de Planta

Cargado por

Anonymous vhMCGIDerechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Distribucion de Planta

Cargado por

Anonymous vhMCGICopyright:

Formatos disponibles

DISTRIBUCION

DE PLANTA

La distribucin de planta implica la ordenacin fsica de los elementos que intervienen en un

proceso productivo. Esta ordenacin incluye los espacios necesarios para el movimiento de

materiales, almacenamiento, trabajadores indirectos, actividades o servicios, equipo de trabajo y

el personal de planta.

PRINCIPIOS

1.INTEGRACION DE CONJUNTO: La mejor distribucin es la que integra a los hombres,

materiales, maquinaria, actividades auxiliares o cualquier otro factor que intervenga en un

proceso de produccin.

2.MINIMA DISTANCIA RECORRIDA: A igualdad de condiciones, es siempre mejor la

distribucin que permite que la distancia a recorrer por el material entre operaciones sea la mas

corta.

3.CIRCULACION O FLUJO D EMATERIALES: En igualdad de condiciones, es mejor aquella

distribucin que ordene las reas de trabajo de modo que cada operacin o proceso este en el

mismo orden o secuencia en que se transforma, tratan o montan los materiales.

4.ESPACIO CUBICO: La economa se obtiene utilizando de un modo efectivo todo espacio

disponible, tanto en horizontal como en vertical.

5.SATISFACCION Y SEGURIDAD: A igualdad de condiciones, ser mas efectiva la distribucin en

que el trabajo sea mas satisfactorio y seguro para los productores.

6.FLEXIBILIDAD: A igualdad de condiciones, siempre ser mas efectiva la distribucin que pueda

ser ajustada o reordenada con menor costo e inconvenientes.

PROBLEMAS DE DISTRIBUCION DE PLANTA

1.PLANTA COMPLETAMENTE NUEVA: ordenar todos los medios de

produccin e instalaciones para que trabajen como un todo integrado.

diseo de edificios, libertad para poner en juego la creatividad.

2.EXPANSION O TRASLADO A UN APLANTA YA EXISTENTE: la

existencia de edificios, instalaciones y servicios, limitan y dificultan la

distribucin.

3.REORDENACION DE UN ADISTRIBUCION YA EXISTENTE: utilizar lo

ya existente.

4.AJUSTES MENORES EN DISTRIBUCIONES YA EXISTENTES: Ajustes

cuando varian las condiciones de operacin, por ejemplo por incremento en

la produccin, diseo de nuevas piezas, etc.

FACTORES QUE AFECTAN UNA DISTRIBUCION DE

PLANTA

Material: variedad, cantidad, operaciones, secuencia.

Maquinaria: equipo, herramientas, utilizacin.

Hombre: supervisin, servicios auxiliares, mano de obra directa.

Movimiento: transporte, operacin, inspecciones, almacenamiento.

Espera: almacenamiento temporal, demoras.

Servicio: mantenimiento, inspeccin, control de desperdicios.

Edificios: instalaciones.

Cambio: flexibilidad a expansin.

ELEMENTOS PARA LA DISTRIBUCION DE PLANTA

P: productos de operaciones

Q: cantidad o volumen de produccin

S: servicios auxiliares de produccin

R: recorrido o secuencia.

T: tiempo de demora da cada actividad

PROCEDIMIENTO PARA ESTUDIO DE DISTRIBUCION

DE PLANTA

1.Eleccin del lugar para el emplazamiento de la planta.

2.Estudio general para el diseo de la planta. Distribucin de las estaciones de

trabajo

3.Estudio detallado para la distribucin de operaciones, maquinaria y equipo,

materiales y hombres en cada estacin

4.Instalacin y puesta en servicio

Para 1, 2 y 3 es necesario:

5.Anlisis del producto a fabricar: cantidad, caractersticas. Calidad,

6.Anlisis del proceso productivo: secuencia de operaciones, recorrido del

material u hombre

7.Anlisis del espacio requerido

CARACTERSTICAS DE UNA BUENA DISTRIBUCIN

DE PLANTA

Operaciones de manufactura y de oficina que no tienen contacto con el

pblico.

1. Patrn de flujo en lnea recta (o una adaptacin).

2. Retrocesos mnimos en el flujo.

3. Tiempo de produccin previsible.

4. Poco almacenamiento de materiales entre etapas.

5. reas de trabajo abiertas para que todos puedan ver lo que

sucede.

6. Estn bajo control las estaciones cuello de botella.

7. Estaciones de trabajo cercanas.

8. Manejo y almacenamiento ordenado de materiales.

9. No hay manejo innecesario de materiales.

10. Fcil de ajustar a cambios en las condiciones.

Servicios de contacto directo.

1. Patrn de flujo de servicio fcil de comprender.

2. Instalaciones de espera adecuadas.

3. Fcil comunicacin con los clientes.

4. Fcil mantenimiento de la vigilancia de los clientes.

5. Puntos de entrada y salida marcados adecuadamente.

6. Los procesos y departamentos estn dispuestos de tal manera

que los clientes vean slo lo que usted quiere que vean.

7. Equilibrado entre las reas de espera y las reas de servicio.

8. Movimiento de materiales y desplazamiento mnimos.

9. No hay amontonamientos.

10. Alto volmenes de ventas por metro cuadrado de instalaciones.

ANALISIS DEL ESPACIO

REQUERIDO

reas necesarias para el sistema productivo (planta)

Lo determino P.F. GUERCHET

S =Ss+Sg+Se

SUPERFICIE ESTATICA (Ss)

rea que ocupa las maquinas o muebles

Ss=L*A

L: largo

A: ancho

SUPERFICIE GRAVITACIONAL (Sg)

rea para el operario y materiales

Sg= Ss*N

N: numero de lados operables

SUPERFICIE EVOLUTIVA (Se)

rea para la circulacin de hombres, materiales y maquinas.

(Traslado de materiales)

Se=K(Ss+Sg)

K generalmente es nico para toda la planta

Ki se puede utilizar para cada estacin de trabajo

NOTA: en los lugares de almacenamiento no se debe considerar la

superficie gravitacional.

PRODUCTOS REPRESENTATIVOS

PARA UNA DISTRIBUCION DE

PLANTA

ANALISIS PQ

P: producto

Q: cantidad

Recopilar informacin del producto y cantidad para un determinado periodo

(no est fijado puede ser un mes, semestre, un ao etc. va depender de la

informacin que se pueda recopilar)

Ordenar los productos en forma decreciente a su cantidad

Graficar mediante barras

Ajuste de curva

Anlisis de la curva

Curva pronunciada

TRAMO HASTA M

Pequea diversificacin del tipo de

producto que corresponde a grandes

cantidades (PRODUCTOS

REPRESENTATIVOS)

A estos productos se recomienda una

distribucin POR PRODUCTO

(CADENA/LINEA)

TRAMO HASTA J

Gran diversificacin del tipo de producto que corresponde a

pequeas cantidades

DISTRIBUCION POR PROCESO

TRAMO MJ

Moderada diversificacin del tipo de producto que corresponde a

moderadas cantidades (DOSTRIBUCION MIXTA O UNICA)

(COMBINACION POR PRODUCTO Y POR PROCESO)

Curva no pronunciada

DISTRIBUCION UNICA O MIXTA PARA TODOS LOS PRODUCTOS

Para productos representativos aplicar

REGLA 20/80 O REGLA DE PARETTO (20%)

ANALISIS ABC

Productos

Cantidad

Importe

Costos

oCostos fijos (Pt)

oCostos variables (Pu)

Precio de venta (Pu)

Utilidad

PROCEDIMIENTO

1.Recopilar informacin de productos; cantidad e importe de un

determinado periodo

2.Calcular valor =cantidad* importe

3.Ordenar los productos en forma decreciente al valor

4.Expresar en % nro. productos y valor

5.Porcentaje acumulado de nmeros y valor

6.Graficar los % acumulados y determinar las clases A, B,C

CLASE A

Pequea diversificacin de producto y grandes valores

(DISTRIBUCION POR PRODUCTO/PRODUCTOS

REPRESENTATIVOS)

CLASE B

Moderada diversificacin de productos y moderadas

cantidades (DISTRIBUCIN NICA O MIXTA)

CLASE C

Gran diversificacin de productos y pequeos valores

(DISTRIBUCIN POR PROCESO)

DISTRIBUCION IDEAL

CLASE Nro. VALOR

A 8% 75%

B 25% 20%

C 27% 5%

DISTRIBUCION ACEPTABLE

CLASE Nro. VALOR

A 10% 80%

B 15% 15%

C 75% 5%

NOTA: si el 20% del Nro. corresponde hasta el 50% de valor

Se recomienda una DISTRIBUCION UNICA O MIXTA para todos los

productos conforme el % de valor se aproxima al ideal

DISTRIBUCION POR CLASES

VARIACIONES EN LAS RELACIONES NRO/VALOR

CLASE Nro RANGO DE VALORES (ACUMULADOS) %

A 8% 0-79.9 0-59.9 0-49.9

B 25% 8-94.9 60-89.9 50-79.9

C 27% 95-100 90-100 80-100

PERSONAL: 25 Hombres (1.60 m altura promedio)

5 mujeres (1.55 altura promedio)

ANALISIS DEL ESPACIO REQUERIDO

ESTACION MAQUINAS CANT. L*A*H

DIMENSIONE

S (m)

N

Almacen 1 Estante 4 4.00*2.00*2.00 2

Estac 1 Mq A 2 2.00*1.20*1.50 3

Estac 2 Mq B 3 1.80*1.00*1.20 2

Estac 3 Mq C 2 2.20*1.80*1.00 3

Estac 4 Mq D 1 3.00*1.90*1.80 3

Almacen 2 Estante 6 3.00*1.80*2.10 2

SOLUCION

C=1.722

C: altura promedio de

las personas

ESTACIO

N

Ss(m2) n Sg (m2) Ss+Sg Se(m2) Total(m2)

Almacen 1 32.00 2 - 32.00 14.72 46.72

Estac 1 4.80 3 14.40 19.20 8.832 28.032

Estac 2 5.40 2 10.80 16.20 7.452 23.652

Estac 3 7.92 3 23.76 31.68 14.628 46.308

Estac 4 5.70 3 17.10 22.80 10.488 33.288

Almacen 2 32.40 2 - 32.40 14.904 47.304

PROBLEMA:

PRODUCTOS REPRESENTATIVOS

ANALISIS PQ Y ABC

PRODUCTO COSTO (u)

PRODUCCION

(S/.)

COSTOS

VENTAS

ANALISIS PQ

DEMANDA

REAL

CAPACIDAD

PRODUCCION

1 80 20 1900 u 1500u

2 150 50 4,000 3000

3 120 30 2,500 3500

4 40 10 3,000 4500

5 250 50 5,000 4500

6 70 30 4,500 5000

7 45 5 2,000 3000

8 40 10 3,000 4000

9 35 15 2,000 2000

10 40 20 4,000 3000

ANALISIS ABC

COSTO TOTAL

DISTRIBUCION UNICA O MIXTA

Para todos los productos

Productos representativos (20/80)

20% 5 y 6

PRODUCTO CANTIDAD

5 4500

6 4500

2 3000

4 3000

8 3000

10 3000

3 2500

7 2000

9 2000

1 10000

PRODUCTO COSTO

TOTAL

CANTIDAD VALOR

1 100 1000 100000

2 200 3000 600000

3 150 2500 375000

4 50 3000 150000

5 300 4500 1350000

6 100 4500 450000

7 50 2000 100000

8 50 3000 150000

9 50 2000 100000

10 60 3000 180000

PROD Nro Valor %N %

VALOR

%AN % A

VALOR

5 1 1 350 000 10 37.98 10 37.98

2 1 600 000 10 16.88 20 54.86

6 1 450 000 10 12.66 30 67.52

3 1 375 000 10 10.55 40 78.07

10 1 180 000 10 5.06 50 83.13

4 1 150 000 10 4.22 60 87.25

8 1 150 000 10 4.22 70 91.57

1 1 100 000 10 2.81 80 94.38

7 1 100 000 10 2.81 90 97.19

9 1 100 000 10 2.81 100 100.00

3 555 000 100 100.00

DISTRIBUCION UNICA O MIXTA

PARA TODOS LOS PRODUCTOS

Productos representativos clase A

5 y 2

CLASE %N RANGOS VAL % ACUM

A 20 0-79.9 0-59.9 0-49.9

B 30 80-94.9 60-89.9 50-79.9

C 50 95-100 90-100 80-100

DISTRIBUCION DE LAS

ESTACIONES DE TRABAJO

METODO DE LOS ESLABONES

PROD VOL PROD % SECUENCIA

P1 15 N-A-B-C-D-F-S

P2 20 N-B-D-E-S

P3 30 N-A-C-D-E-D-S

P4 25 N-B-C-D-C-E-S

P5 10 N-B-C-E-S

N, S: ALMACENES

A, B, C, D, E: ESTACIONES DE TRABAJO

1. CUADRO DE ESLABONES

P1 P2 P3 P4 P5

N

A

B

C

D

E

S

AN N

B

D

E

S

BN N

A

C

D

E

D

S

AN N

B

C

D

E

S

BN N

B

C

E

S

BN

BA DB CA CB CB

CB ED DC DC EC

DC SE ED DC SE

ED ED EC

SE SD SE

6*15=90 4*20=80 6*30=180 6*25=150 4*10=40

6+4+6+6+4=26 CONTROL

90+80+180+150+40=540

2. MATRIZ (3. 4. )

5. RETICULADO TRIANGULAR

MTODO DE TRAVEL - CHARTING

PROCEDIMIENTO:

1. Recopilar informacin sobre la magnitud y secuencia de las operaciones,

para

cada producto o grupo de productos.

2. Se plantea una distribucin provisional de acuerdo a la superficie

disponible.

3. Se prepara una matriz distancia-volumen a partir de dos matrices

independientes

de distancia y volumen.

4. Se determinan los movimientos crticos de la disposicin provisional.

5. Se ven los defectos de cambiar de ubicacin, las estaciones de trabajo, que

intervienen en los movimientos crticos. Se trata de reducir la suma de la

matriz.

6. Se revisa la matriz hasta- hallar la distribucin ms conveniente.

EJEMPLO

PROD %

PRODUCCION

SECUENCIA

P1 15 N-A-B-C-D-E-S

P2 20 N-B-D-E-S

P3 30 N-A-C-D-E-D-S

P4 25 N-B-C-D-C-E-S

P5 10 N-B-C-E-S

ESTACION AREA(m2)

N 1500

A 600

B 600

C 1200

D 1200

E 600

S 1800

NOTA: CONSIDERAR UN PASADIZO CENTRAL DE 10 m de ancho

DISTRIBUCION INICIAL

nf=20 gs=20 fh=35 mg=15 ik=25 ij=5

fa=5 gm=40 hi=20 jk=20 ck=15 il=20

ld=15

MATRIZ- DISTANCIA-VOLUMEN

a. MATRIZ DISTANCIA

b. MATRIZ VOLUMEN

MATRIZ DISTANCIA VOLUMEN

ESTACIONES CRTICAS

E-D: 4500+2100=6650

C-D: 4900+1750=6650

E-S: 5600

N-B: 5225

Se utiliza para el caso de una planta que trabaja en lnea, siguiendo las diferentes reas

de trabajo por los que pasa igual volumen de produccin.

PROCEDIMIENTO:

1. Encontrar -el nmero de movimientos para cada producto.

2. Asumir una distribucin en lnea- cualquiera.

3. Hacer un cuadro de doble entrada, en el que se registran los movimientos entre

las reas de trabajo.

4. Formular el cuadro de avances a partir' de los movimientos ubicados sobre la

diagonal. El N de movimientos se multiplica por un factor de desplazamiento

que vara entre 1, 2, 3, etc. Conforme se encuentra a 1, 2, 3, etc. casilleros de la

diagonal.

5. Se confecciona el cuadro de retrocesos a partir de los movimientos ubicados

debajo de la diagonal. El N de movimientos se multiplica por 2 (castigo)

adems del factor aplicado por los desplazamientos.

6. Se halla el total de movimientos sumando los Avances y los Retrocesos.

T. M. = T. A. + T. R.

7. Mediante tanteo se va probando diferentes distribuciones, procurando evitar los

retrocesos y disminuir los desplazamientos.

8. Aquella distribucin que de menor total de movimientos ser el ptimo.

DISPOSICION EN LINEA

EJEMPLO

1.

PROD SECUENCIA Nro MOV

Pa A-C-D-B-N 4

Pb A-E-B-E-N 4

Pc A-D-C-B-E-N 5

Pd A-B-E-N 3

Pe A-D-B-C-N 4

Pf A-B-E-B-N 4

2. DISTRIBUCIN INICIAL

3. MATRIZ

4. CUADRO DE AVANCES

7*1=7

1*2=2

7*3=21

3*4=12

TOTAL DE AVANCES= 7+2+21+12 =42

5. CUADRO DE RETROCESOS

2*1*2=4

2*2*2=8

2*3*2=12

TOTAL DE RETROCESOS =24

6. TOTAL DE MOVIMIENTOS

TM=TA+TR

TM=42+24=66

7. ESTACIONES CRITICAS

B-E=4/2

B-N=2

D-B=2

NUEVA DISTRIBUCION:

OPCION 1

A C D B E N

CUADRO DE AVANCES

11*1=11

5*2=10

2*3=6

2*4=8

TOTAL DE AVANCES=11+10+6+8=35

CUADRO DE RETROCESOS

2*1*2=6

1*2*2=4

TOTAL DE RETROCESOS=6+4=10

TOTAL DE MOVIMIENTOS (T.M.) =35+10 =45

A D C B E N

OPCION 2

CUADRO DE AVANCES

11*1=11

5*2=10

3*3=9

1*4=4

TOTAL DE AVANCES=11+10+9+4=34

CUADRO DE RETROCESOS

4*1*2=8

TOTAL DE MOVIMIENTOS =34+8=42 MEJOR OPCION!!!

DISPOSICION EN BLOQUE (POR PROCESO)

PRODUCTO SECUENCIA P2/AO P2/CAJA

Pa A-C-D-B-N 3000 50

Pb A-E-B-E-N 9000 50

Pc A-D-C-B-E-N 12000 50

Pd A-B-E-N 4200 100

Pe A-D-B-C-N 6000 50

Pf A-B-E-B-N 3600 100

1. DETERMINAR

LAS

CAJAS/AO

2. MOV/CAJA 3. MOV/AO

60 4 240

180 4 720

240 5 1200

42 3 126

120 4 480

36 4 144

24 2910

4. CUADRO DE ESLABONES (independizando)

AB=2 BC=1 CB=1 DB=2 EB=2

AC=1 BE=4 CD=1 DC=1 EN=3

AD=2 BN=2 CN=1

AE=1

5. MATRIZ

6. ESTACIONES CRTICAS

B-E: 498+216=714

E-N: 462

B-C: 120+240=360

A-D: 360

7. MOVIMIENTO POR DESPLAZAMIENTO

NUMERO DE MOVIMIENTOS

AC=60

AD=360

BE=498

BC=120

CB=240

DB=180

EB=216

EN=462

AB=78

DN=96

CD=60

DC=240

AE=180

CN=120

2136*1=2136 474*2=948 300*3=900

PARA LA DISTRIBUCION PROPUESTA

2136+948+900=3984

8. EFICIENCIA DE LA DISTRIBUCION

EQUILIBRADO DE LNEAS DE MONTAJE

El equilibrado de lneas de montaje es asignar todas las tareas a una serie de

estaciones de trabajo, de forma que cada una de ellas, no tenga ms trabajo

del que pueda realizar en el tiempo de ciclo, a la vez que se minimiza el tiempo

no asignado ( inactivo) de todas las estaciones de trabajo.

PROCEDIMIENTO:

1) Especificar las relaciones de secuencia entre tareas, por medio de un

diagrama de precedencia. El diagrama consiste en crculos y flechas: los

crculos representan tareas individuales y 1as flechas indican el orden de la

ejecucin de las tareas.

2) Determinar el tiempo de ciclo requerido (C) con la siguiente frmula:

3) Determinar el nmero terico mnimo de estaciones de trabajo (Ne) necesarias

para satisfacer la restriccin del tiempo de ciclo.

4) Seleccionar una regla inicial para la asignacin de tareas a estaciones de trabajo

y una regla secundaria para romper los empates.

5) Asignar tareas, una por una, a la primera estacin de trabajo, hasta que la suma

de los tiempos de tareas sea igual al tiempo de ciclo o no sea posible ninguna

otra tarea debido a las restricciones de tiempo o secuencia. Repetir el proceso

para cada estacin siguiente.

6) Evaluar el equilibrado respecto a su eficiencia (E).

7) Si la eficiencia no es satisfactoria, vuelva a obtener el equilibrado con otra regla

de decisin.

PROBLEMA: La camioneta modelo J se fabricar en una banda

transportadora, se

requiere 500 camionetas por da; el tiempo de produccin por da es de 420

minutos, en el cuadro se presentan las etapas y los tiempos de montaje. .

Encuentre el equilibrado que minimice el nmero de estaciones de trabajo,

sujeto al tiempo de ciclo y las restricciones de precedencia.

TAREA TIEMPO (seg.) DESCRIPCION PRECEDENCIA

A 45

Colocar el soporte del eje trasero y sujetar a

mano 4 tuercas

-

B 11

Introducir el eje trasero

A

C 09

Apretar las tuercas del soporte de! eje trasero

B

D 50

Colocar el montaje del eje delantero y sujetar a

mano 4 tuercas

-

E 15

Apretar las tuercas del montaje del eje delantero

D

F 12

Colocar la rueda trasera 1 y sujetar el tapn

C

G 12

Colocar la rueda trasera 2 y sujetar el tapn

C

H 12

Colocar la rueda delantera 1 y sujetar el tapn

E

I 12

Colocar la rueda delantera 2 y sujetar el tapn

E

J 08

Colocar el eje de la direccin en el montaje del

eje delantero

F,G,H,I

K 09

Apretar la tuerca y el tornillo

J

1. DIAGRAMA DE PRECEDENCIAS

SOLUCION

2. TIEMPO DE CICLO (C)

3. NUMERO MINIMO DE ESTACIONES TEORICO

4. REGLAS DE ASIGNACION

a. REGLA PRINCIPAL

Asignar las tareas en el orden del mayor nmero de tareas subsecuentes.

TAREA NRO. SUBS

A 6

B,D 5

C,E 4

F,G,H,I 2

J 1

K 0

b. REGLA SECUNDARIA

Asignar las tareas en el orden del mayor

tiempo operativo

5. ASIGNACION DE TAREAS

ESTACION TARE

A

TIEMPO TIEMPO

NO

ASIGNADO

TAREAS

FACTIBLES

TAREAS

>SUBS

TAREAS >

TIEMPO

ACIOSO

1 A 45 5.4 -

2 D 50 0.4 -

3 B

E

C

F

11

15

9

12

39.4

24.4

15.4

3.4

D,E

C,H,I

F,G,H,I

-

C,E

C

F,G,H,

I

E

F,G,H,I

4 G

H

I

J

12

12

12

8

38.4

26.4

14.4

6.4

H,I

I

I

-

H,I H,I

5 K 9 41.4 -

6. EFICIENCIA

EFICIENCIA REAL

BALANCE DE LINEA ELEMENTAL

CALCULAR EL NUMERO DE OPERARIOS PARA LOGRAR UNA

EFICIENCIA DEL 100%

ESTACION TIEMPO

ESTANDAR(MIN)

1 1.25

2 1.38

3 2.58

4 3.84

5 1.27

6 1.29

7 2.48

8 1.28

15.37 MIN

PRODUCIR NO MAS

DE 700 u/dia

EFICIENCIA 100%

1. TIEMPO ESTANDAR DE CICLO

TSC=TSi

TSC=15.37

2. ESTACION CUELLO DE BOTELLA

E.C.B =ESTACION 4

3. TIEMPO ASIGNADO POR ESTACION

TAi=3.84 MIN

4. TIEMPO ASIGNADO LINEA

TAC=TAi=n *TAi

TAC=8x3.84 =30.72 min

5. EFICIENCIA DE LINEA

6. INDICE DE PRODUCCION

7. NUEVO TIEMPO ASIGNADO A LA LINEA

8. NUMERO DE OPERARIOS

9. NUEVO TIEMPO ASIGNADO POR

ESTACION

EST. TAi ni TAO1

1 1.25 1.82 0.625

2 1.38 2.01 0.690

3 2.58 3.76 0.645

4 3.84 5.60 0.640

5 1.27 1.85 0.635

6 1.29 1.88 0.645

7 2.48 3.62 0.620

8 1.28 1.87 0.640

10. OPERARIOS POR ESTACIN

11. NUEVO TIEMPO ASIGNADO POR OPERARIO

También podría gustarte

- U3 Sin RespuestasDocumento62 páginasU3 Sin RespuestasBrenda Ba100% (1)

- Trabajo de Mantenimiento PredictivoDocumento68 páginasTrabajo de Mantenimiento PredictivovictorAún no hay calificaciones

- 4 Distribucion en PlantaDocumento30 páginas4 Distribucion en PlantamarthacarriazoAún no hay calificaciones

- Analisis Causa Raiz RCA PDFDocumento2 páginasAnalisis Causa Raiz RCA PDFmauriciojjAún no hay calificaciones

- Capítulo 4 PDFDocumento98 páginasCapítulo 4 PDFUlisesSandovalAún no hay calificaciones

- Ejercicios y Conceptos Primera ExposicionDocumento93 páginasEjercicios y Conceptos Primera ExposicionKenny Quintanilla RomanAún no hay calificaciones

- Manual de Conceptos Básicos de Administración Financiera Autor Plataforma Nacional de Cafe Sostenible y SCANDocumento38 páginasManual de Conceptos Básicos de Administración Financiera Autor Plataforma Nacional de Cafe Sostenible y SCANAlaska 34100% (1)

- Dapas Gestion de RiesgosDocumento64 páginasDapas Gestion de RiesgosAngel SalinasAún no hay calificaciones

- Costo HorarioDocumento30 páginasCosto HorariodavidcdsAún no hay calificaciones

- Capacidad, Distribucion de PlantaDocumento35 páginasCapacidad, Distribucion de PlantafrailesAún no hay calificaciones

- Microcurriculo - Prospectiva y Presupuesto - Ii Sem 2021Documento5 páginasMicrocurriculo - Prospectiva y Presupuesto - Ii Sem 2021Yeferson PatarroyoAún no hay calificaciones

- Reqs EspaciosDocumento23 páginasReqs EspaciosThalia Ramirez LopezAún no hay calificaciones

- T Espe 048642 DDocumento57 páginasT Espe 048642 Damoli001Aún no hay calificaciones

- Optimización distribución planta ExandalDocumento40 páginasOptimización distribución planta ExandalAlfredo Galecio SologurenAún no hay calificaciones

- Norma Iso 9001Documento37 páginasNorma Iso 9001Alex MuñozAún no hay calificaciones

- Huatay ME SDDocumento106 páginasHuatay ME SDbarel ruizAún no hay calificaciones

- RCM aplicación chancadora conica primariaDocumento5 páginasRCM aplicación chancadora conica primariamecanicquique100% (1)

- Las Armas Del EstrategaDocumento89 páginasLas Armas Del Estrategajatul69Aún no hay calificaciones

- RojasMurrietaCarmenUV PDFDocumento93 páginasRojasMurrietaCarmenUV PDFAnonymous sfzWykDAún no hay calificaciones

- Procesos de Empatía para La Comunicación EficazDocumento52 páginasProcesos de Empatía para La Comunicación EficazKiusver Costa Diaz100% (1)

- Mantenimiento IndustrialDocumento24 páginasMantenimiento IndustrialSantiago Muñoz MejíaAún no hay calificaciones

- 9 Puntos para Mejorar La Productividad en Las Organizaciones.Documento7 páginas9 Puntos para Mejorar La Productividad en Las Organizaciones.Katherine PercaAún no hay calificaciones

- Tesis de Tribologia PDFDocumento348 páginasTesis de Tribologia PDFJesusDiFabio100% (1)

- Mantenimiento Productivo TotalDocumento55 páginasMantenimiento Productivo TotalSalvador Deyvi RojasAún no hay calificaciones

- Planta Procesador de CacaoDocumento39 páginasPlanta Procesador de Cacaojhorlan reyAún no hay calificaciones

- Mantenimiento Basado en Condición CBMDocumento3 páginasMantenimiento Basado en Condición CBMJuan TorresAún no hay calificaciones

- Ingenieria de MantenimientoDocumento22 páginasIngenieria de MantenimientoEdgar Dueñas GallegosAún no hay calificaciones

- Mantenimiento de equipos de respiraciónDocumento29 páginasMantenimiento de equipos de respiraciónGema Roxette Huchin HerreraAún no hay calificaciones

- Taller Administración de Proyectos Universidad del QuindíoDocumento57 páginasTaller Administración de Proyectos Universidad del QuindíoMagda Alexandra Alexa Rivera GonzalezAún no hay calificaciones

- Kraft FoodsDocumento11 páginasKraft Foodsmayraa?Aún no hay calificaciones

- Guia de Notas Mantenimiento Mecatronica (02 19)Documento146 páginasGuia de Notas Mantenimiento Mecatronica (02 19)tona barraganAún no hay calificaciones

- Actualización Conocimientos CMRP - GeneralesDocumento62 páginasActualización Conocimientos CMRP - GeneralesWilber David Huamani MaihuireAún no hay calificaciones

- Presentacion Curso de Gestion de ProyectosDocumento57 páginasPresentacion Curso de Gestion de ProyectosFredy Castillejo100% (1)

- SMEDDocumento8 páginasSMEDSusana Martinez BuenoAún no hay calificaciones

- Sistemas Informacion MantenimientoDocumento112 páginasSistemas Informacion MantenimientoNandoRojasAún no hay calificaciones

- Sistemas de Mantenimiento Productivo Total (MPT)Documento70 páginasSistemas de Mantenimiento Productivo Total (MPT)Luis GarcÍaAún no hay calificaciones

- Fiabilidad y Mantenibilidad en El Diseño de Sistemas de Mando y Control de Buques MilitaresDocumento34 páginasFiabilidad y Mantenibilidad en El Diseño de Sistemas de Mando y Control de Buques MilitaresTomislav1990Aún no hay calificaciones

- A3 Localización y Tamaño 2Documento11 páginasA3 Localización y Tamaño 2Adam GutierrezAún no hay calificaciones

- 08 - Análisis Del Flujo de Materiales IIDocumento11 páginas08 - Análisis Del Flujo de Materiales IIkarla camposAún no hay calificaciones

- Sistema de Producción de Flujo ContinuoDocumento5 páginasSistema de Producción de Flujo ContinuoFito Romero PinedaAún no hay calificaciones

- Prácticas Pre-Profesionales en La Empresa Renova S.A.C - Yanacocha NorteDocumento144 páginasPrácticas Pre-Profesionales en La Empresa Renova S.A.C - Yanacocha NorteArturo Alcides100% (1)

- Matriz de PlanificacionDocumento186 páginasMatriz de PlanificacionXavier GuanoAún no hay calificaciones

- Importancia Lean ManufacturingDocumento24 páginasImportancia Lean ManufacturingMARIA FERNANDA WILCHES ALVAREZAún no hay calificaciones

- Bitacoras de MantenimientoDocumento3 páginasBitacoras de MantenimientoEduardo JimenezAún no hay calificaciones

- Gestión de ActivosDocumento27 páginasGestión de ActivosMiguel Carlin JimenezAún no hay calificaciones

- Unidad 2 Planeacion AgregadaDocumento40 páginasUnidad 2 Planeacion Agregadanelson caceresAún no hay calificaciones

- UNAC Cultura 5sDocumento33 páginasUNAC Cultura 5sAbad Jose100% (2)

- Criterios de Selección de Personal y Entrevista LaboralDocumento18 páginasCriterios de Selección de Personal y Entrevista LaboralAna E. Espinal100% (1)

- Análisis Termográfico en Tableros Eléctricos - EP Simon PDFDocumento14 páginasAnálisis Termográfico en Tableros Eléctricos - EP Simon PDFKevin Mija SamanezAún no hay calificaciones

- Diseño e Implantación Del Programa de Mantenimiento Preventivo A Los Compresores de AireDocumento18 páginasDiseño e Implantación Del Programa de Mantenimiento Preventivo A Los Compresores de AireMariana Boc'LarAún no hay calificaciones

- Temas Hospitalarios - 11 - EsterilizacionDocumento64 páginasTemas Hospitalarios - 11 - EsterilizacionJuan O Antezana BAún no hay calificaciones

- Distribucion de PlantaDocumento51 páginasDistribucion de PlantaAlli Rojas SanAún no hay calificaciones

- Analisis P - QDocumento28 páginasAnalisis P - QMartin Hernan CR100% (5)

- Distribucion de Planta 9 Corregido OkeyDocumento56 páginasDistribucion de Planta 9 Corregido OkeyHector Napan17% (6)

- Diseño y Distribución de PlantaDocumento38 páginasDiseño y Distribución de PlantaluisAún no hay calificaciones

- Componentes de Un Estudio TécnicoDocumento42 páginasComponentes de Un Estudio TécnicoDiana VegaAún no hay calificaciones

- 3.2 Proceso Sistemático para La Planificación de Distribución en Planta PDFDocumento66 páginas3.2 Proceso Sistemático para La Planificación de Distribución en Planta PDFcarlos laraAún no hay calificaciones

- Control de CalidadDocumento8 páginasControl de CalidadDavidj10 HerreraAún no hay calificaciones

- Capítulo 6Documento18 páginasCapítulo 6Essined AividlavAún no hay calificaciones

- Mapeo de la cadena de valorDocumento64 páginasMapeo de la cadena de valorArturo GonzalezAún no hay calificaciones

- Presentacion ZaraDocumento37 páginasPresentacion ZarajsneidercastilloAún no hay calificaciones

- Lugar de Trabajo. Manejo de Materiales. SEMANA7Documento53 páginasLugar de Trabajo. Manejo de Materiales. SEMANA7Anonymous vhMCGIAún no hay calificaciones

- INFOCORP - Graña y MonteroDocumento5 páginasINFOCORP - Graña y MonteroAnonymous vhMCGIAún no hay calificaciones

- Taller de Sistema AmbientalDocumento8 páginasTaller de Sistema AmbientalAnonymous vhMCGIAún no hay calificaciones

- Seguridad Contra IncendiosDocumento59 páginasSeguridad Contra IncendiosAnonymous vhMCGIAún no hay calificaciones

- Manual TemperaturaDocumento44 páginasManual TemperaturaMarco Antonio Ayala Porras100% (1)

- Seguridad Contra Intrusión y RoboDocumento21 páginasSeguridad Contra Intrusión y RoboAnonymous vhMCGIAún no hay calificaciones

- DuardoSanchez Aliuska TD 2014Documento149 páginasDuardoSanchez Aliuska TD 2014Anonymous vhMCGIAún no hay calificaciones

- NTP 350.043-1 (Extintores Portátiles)Documento72 páginasNTP 350.043-1 (Extintores Portátiles)nelson bary serna marcosAún no hay calificaciones

- ULTRASONIDODocumento51 páginasULTRASONIDOAnonymous vhMCGIAún no hay calificaciones

- Estimación de La Incertidumbre de MedidaDocumento13 páginasEstimación de La Incertidumbre de MedidaRafael HernandezAún no hay calificaciones

- Revista 148Documento51 páginasRevista 148Sebastián Cardona FrancoAún no hay calificaciones

- EjemploDocumento16 páginasEjemploAnonymous vhMCGIAún no hay calificaciones

- Armaduras Armazones Maquinas EnviarDocumento30 páginasArmaduras Armazones Maquinas EnviarAnonymous vhMCGIAún no hay calificaciones

- UNMSM Facultad de Ingeniería Industrial - TorsiónDocumento14 páginasUNMSM Facultad de Ingeniería Industrial - TorsiónAnonymous vhMCGI60% (5)

- Contaminacion IonicaDocumento19 páginasContaminacion IonicawilmherAún no hay calificaciones

- 0121 Ejercicios de Programacion en JavaDocumento341 páginas0121 Ejercicios de Programacion en Javaantonio100% (1)

- DESARROLLO SUSTENTABLE Unidad 3 JpeDocumento79 páginasDESARROLLO SUSTENTABLE Unidad 3 JperomeoyesAún no hay calificaciones

- Ciclo DemingDocumento3 páginasCiclo DemingLuis MadridAún no hay calificaciones

- Resumen de Procesos Norma ISO 20000Documento4 páginasResumen de Procesos Norma ISO 20000Viktor Zamora100% (1)

- Cambio de Orificio en El DanielDocumento7 páginasCambio de Orificio en El Danieljose miguel gonzalez mogollonAún no hay calificaciones

- Máquina de Corte Por Chorro de Agua CNCDocumento3 páginasMáquina de Corte Por Chorro de Agua CNCFely Saavedra AricaAún no hay calificaciones

- Paisajismo y su aplicación en el campo gráficoDocumento24 páginasPaisajismo y su aplicación en el campo gráficoChristian SantivañezAún no hay calificaciones

- Taller 2Documento16 páginasTaller 2alejo388167% (9)

- Resolucion 2190 de 1991Documento7 páginasResolucion 2190 de 1991Felipe HoyosAún no hay calificaciones

- Diseño de Pendulo Rotacional Invertido.Documento4 páginasDiseño de Pendulo Rotacional Invertido.OctavioGarciaAún no hay calificaciones

- La Capacidad de Adaptación Vista Desde El Test de WarteggDocumento5 páginasLa Capacidad de Adaptación Vista Desde El Test de WarteggFCAún no hay calificaciones

- Carmen Alba DUA NuevoDocumento12 páginasCarmen Alba DUA NuevoCarolinaMelgarejoCuevasAún no hay calificaciones

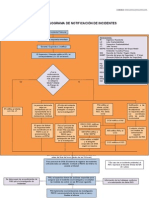

- Flujograma Notificación IncidentesDocumento1 páginaFlujograma Notificación IncidentesMiguel Soto EspinozaAún no hay calificaciones

- Informacion Ingles 1 PDFDocumento15 páginasInformacion Ingles 1 PDFJose Tomas Vergara DiazAún no hay calificaciones

- Para Implementar Las Buenas Prácticas Agrícolas en La Producción de PlátanoDocumento2 páginasPara Implementar Las Buenas Prácticas Agrícolas en La Producción de PlátanoWilmer Peña Aguirre100% (1)

- Carretero y Castorina Desarrollo CognitivoDocumento12 páginasCarretero y Castorina Desarrollo CognitivoClaudia Rosanna OjedaAún no hay calificaciones

- Conclusiones Logica CableadaDocumento2 páginasConclusiones Logica CableadaJohn Alexander Hidalgo0% (2)

- Noa HMDocumento152 páginasNoa HMnestorAún no hay calificaciones

- Ejemplo de PortadaDocumento2 páginasEjemplo de PortadaJuan VargasAún no hay calificaciones

- Modelado y simulacion de sistemas mecanicosDocumento2 páginasModelado y simulacion de sistemas mecanicosluisssiiiAún no hay calificaciones

- Problemas de calidad y variabilidad funcionalDocumento2 páginasProblemas de calidad y variabilidad funcionalAbraham Vega OrtegaAún no hay calificaciones

- Compendio de Yacimientos Minerales Del Peru PDFDocumento3 páginasCompendio de Yacimientos Minerales Del Peru PDFJoss MoreraAún no hay calificaciones

- Mis AccionesDocumento3 páginasMis AccionesCarlos GBAún no hay calificaciones

- Matriz FodaDocumento1 páginaMatriz FodaBrayan Benito MontoyaAún no hay calificaciones

- Almacén 01Documento12 páginasAlmacén 01Froylan Agreda LozanoAún no hay calificaciones

- Texto Escolar 6 (Tomo1)Documento322 páginasTexto Escolar 6 (Tomo1)Luis67% (9)

- Mediciones Con Ayuda Del Medidor Laser SNDWAY SW-T40Documento13 páginasMediciones Con Ayuda Del Medidor Laser SNDWAY SW-T40rodrigoAún no hay calificaciones

- Curso de Tecnología aplicada a los Alimentos - Post-Mortem 1o parteDocumento1 páginaCurso de Tecnología aplicada a los Alimentos - Post-Mortem 1o parteFranco PertusoAún no hay calificaciones

- Lab.1 - Acondicionamiento de Señales AnalógicasDocumento11 páginasLab.1 - Acondicionamiento de Señales AnalógicasOmar Ruiz RodríguezAún no hay calificaciones