Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Amoniaco

Cargado por

Luis RamirezTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Amoniaco

Cargado por

Luis RamirezCopyright:

Formatos disponibles

UPME

E EL LA AB BO OR RA AD DO O P PO OR R: :

U UN NI IV VE ER RS SI ID DA AD D D DE EL L A AT TL L N NT TI IC CO O

G GR RU UP PO O D DE E G GE ES ST TI I N N E EF FI IC CI IE EN NT TE E D DE E E EN NE ER RG G A A, , K KA AI I: :

D DR R. . J JU UA AN N C CA AR RL LO OS S C CA AM MP PO OS S A AV VE EL LL LA A, , I IN NV VE ES ST TI IG GA AD DO OR R P PR RI IN NC CI IP PA AL L. .

M MS SC C. . E ED DG GA AR R L LO OR RA A F FI IG GU UE ER RO OA A, , C CO OI IN NV VE ES ST TI IG GA AD DO OR R. .

M MS SC C. . L LO OU UR RD DE ES S M ME ER RI I O O S ST TA AN ND D, , C CO OI IN NV VE ES ST TI IG GA AD DO OR R. .

M MS SC C. . I IV V N N T TO OV VA AR R O OS SP PI IN NO O, , C CO OI IN NV VE ES ST TI IG GA AD DO OR R. .

I IN NG G. . A AL LF FR RE ED DO O N NA AV VA AR RR RO O G G M ME EZ Z, , A AU UX XI IL LI IA AR R D DE E I IN NV VE ES ST TI IG GA AC CI I N N. .

U UN NI IV VE ER RS SI ID DA AD D A AU UT T N NO OM MA A D DE E O OC CC CI ID DE EN NT TE E

G GR RU UP PO O D DE E I IN NV VE ES ST TI IG GA AC CI I N N E EN N E EN NE ER RG G A AS S, , G GI IE EN N: :

M MS SC C. . E EN NR RI IQ QU UE E C CI IR RO O Q QU UI IS SP PE E O OQ QU UE E A A, , C CO OI IN NV VE ES ST TI IG GA AD DO OR R. .

M MS SC C. . J JU UA AN N R RI IC CA AR RD DO O V VI ID DA AL L M ME ED DI IN NA A, , C CO OI IN NV VE ES ST TI IG GA AD DO OR R. .

M MS SC C. . Y YU UR RI I L L P PE EZ Z C CA AS ST TR RI IL LL L N N, , C CO OI IN NV VE ES ST TI IG GA AD DO OR R. .

E ES SP P. . R RO OS SA AU UR RA A C CA AS ST TR RI IL LL L N N M ME EN ND DO OZ ZA A, , C CO OI IN NV VE ES ST TI IG GA AD DO OR R. .

A AS SE ES SO OR R

M MS SC C. . O OM MA AR R P PR RI IA AS S C CA AI IC CE ED DO O, , C CO OI IN NV VE ES ST TI IG GA AD DO OR R. .

U UN N P PR RO OY YE EC CT TO O D DE E L LA A U UN NI ID DA AD D D DE E P PL LA AN NE EA AC CI I N N M MI IN NE ER RO O

E EN NE ER RG G T TI IC CA A D DE E C CO OL LO OM MB BI IA A ( (U UP PM ME E) ) Y Y E EL L I IN NS ST TI IT TU UT TO O

C CO OL LO OM MB BI IA AN NO O P PA AR RA A E EL L D DE ES SA AR RR RO OL LL LO O D DE E L LA A C CI IE EN NC CI IA A Y Y L LA A

T TE EC CN NO OL LO OG G A A. . F FR RA AN NC CI IS SC CO O J JO OS S D DE E C CA AL LD DA AS S ( (C CO OL LC CI IE EN NC CI IA AS S) ). .

_ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ _

A AH HO OR RR RO O D DE E E EN NE ER RG G A A E EN N L LA A I IN ND DU US ST TR RI IA A D DE EL L A AM MO ON NI IA AC CO O

i

C CO ON NT TE EN NI ID DO O

Pg.

1 1. . I IN NT TR RO OD DU UC CC CI I N N . . 1 1

2 2. . P PR RO OC CE ES SO O P PR RO OD DU UC CT TI IV VO O 4 4

2 2. .1 1 P PR RO OD DU UC CC CI I N N D DE EL L G GA AS S S S N NT TE ES SI IS S P PO OR R R RE EF FO OR RM MA AD DO O C CO ON N V VA AP PO OR R . .. . 4 4

2 2. .1 1. .1 1 D De es su ul lf fu ur ra ac ci i n n . .. . 4 4

2 2. .1 1. .2 2 R Re ef fo or rm ma ad do o c co on n V Va ap po or r . .. .. . 4 4

2 2. .2 2 P PU UR RI IF FI IC CA AC CI I N N D DE EL L G GA AS S D DE E S S N NT TE ES SI IS S . .. . 7 7

2 2. .2 2. .1 1 E Et ta ap pa a d de e C Co on nv ve er rs si i n n . . 8 8

2 2. .2 2. .2 2 E Et ta ap pa a d de e E El li im mi in na ac ci i n n d de el l C CO O

2 2

. .. . 9 9

2 2. .2 2. .3 3 E Et ta ap pa a d de e M Me et ta an ni iz za ac ci i n n . . 9 9

2 2. .3 3 S S N NT TE ES SI IS S D DE EL L A AM MO ON NI IA AC CO O . . 9 9

2 2. .3 3. .1 1 F Fa ac ct to or re es s q qu ue e I In nf fl lu uy ye en n e en n e el l C Co on ns su um mo o E En ne er rg g t ti ic co o 1 10 0

3 3. . D DI IS ST TR RI IB BU UC CI I N N D DE E L LO OS S C CO ON NS SU UM MO OS S D DE E E EN NE ER RG G A A . .. . 1 12 2

4 4. . M ME ED DI ID DA AS S D DE E A AH HO OR RR RO O D DE E E EN NE ER RG G A A 1 13 3

4 4. .1 1 M ME EJ JO OR RA AS S E EN N L LA A C CO OM MB BU US ST TI I N N . . 1 13 3

4 4. .2 2 R RE EF FO OR RM MA AD DO O P PR RI IM MA AR RI IO O D DE E T TI IP PO O I IN NT TE ER RC CA AM MB BI IO O D DE E C CA AL LO OR R C CO ON N

R RE EC CU UP PE ER RA AC CI I N N D DE E C CA AL LO OR R R RE ES SI ID DU UA AL L 1 13 3

4 4. .3 3 M M X XI IM MA A R RE EC CU UP PE ER RA AC CI I N N D DE E C CA AL LO OR R H HO OR RN NO O D DE E R RE EF FO OR RM MA AD DO O . .. .. . 1 14 4

4 4. .4 4 R RE EC CU UP PE ER RA AC CI I N N C CO ON ND DE EN NS SA AD DO OS S D DE E V VA AP PO OR R 1 16 6

4 4. .4 4. .1 1 R Re ec cu up pe er ra ac ci i n n d de e C Ca al lo or r d de e P Pu ur rg ga as s . .. . 1 16 6

4 4. .4 4. .2 2 R Re ec cu up pe er ra ac ci i n n d de e C Co on nd de en ns sa ad do os s a a P Pr re es si i n n 1 17 7

4 4. .5 5 R RE EA AC CT TO OR R C CO ON NV VE ER RT TI ID DO OR R I IS SO OT TE ER RM MA AL L D DE E C CO O . . 1 18 8

4 4. .6 6 R RE EC CU UP PE ER RA AC CI I N N C CR RI IO OG G N NI IC CA A D DE EL L H HI ID DR R G GE EN NO O D DE EL L G GA AS S D DE E P PU UR RG GA A . . 1 19 9

4 4. .7 7 R RE EA AC CT TO OR R D DE E O OX XI ID DA AC CI I N N D DE E C CO O . . 1 19 9

4 4. .8 8 R RE EA AC CT TO OR R D DE E S S N NT TE ES SI IS S D DE E A AL LT TO O N ND DI IC CE E D DE E C CO ON NV VE ER RS SI I N N . . 2 20 0

4 4. .9 9 M MO OT TO OR RE ES S D DE E A AL LT TO O R RE EN ND DI IM MI IE EN NT TO O . .. . 2 20 0

4 4. .1 10 0 V VA AR RI IA AD DO OR RE ES S D DE E F FR RE EC CU UE EN NC CI IA A . .. . 2 21 1

5 5. . A AS SP PE EC CT TO OS S A AM MB BI IE EN NT TA AL LE ES S G GE EN NE ER RA AL LE ES S 2 22 2

5 5. .1 1 E ES ST TR RA AT TE EG GI IA AS S P PA AR RA A P PR RO OM MO OV VE ER R L LA A M MI IN NI IM MI IZ ZA AC CI I N N E EN N O OR RI IG GE EN N D DE EL L

I IM MP PA AC CT TO O A AM MB BI IE EN NT TA AL L . .. .. . 2 23 3

5 5. .1 1. .1 1 O Op pt ti im mi iz za ac ci i n n d de e l la as s M Ma at te er ri ia as s P Pr ri im ma as s E Em mp pl le ea ad da as s 2 23 3

5 5. .1 1. .2 2 O Op pt ti im mi iz za ac ci i n n d de e l la as s T T c cn ni ic ca as s d de e P Pr ro od du uc cc ci i n n 2 24 4

5 5. .1 1. .3 3 O Op pt ti im mi iz za ac ci i n n d de e l lo os s S Si is st te em ma as s d de e D Di is st tr ri ib bu uc ci i n n . .. . 2 24 4

5 5. .2 2 P PR RO OD DU UC CC CI I N N D DE E A AM MO ON NI IA AC CO O P PO OR R B BI IO OT TE EC CN NO OL LO OG G A A 2 24 4

R RE EF FE ER RE EN NC CI IA AS S B BI IB BL LI IO OG GR R F FI IC CA AS S . . 2 26 6

_ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ _

A AH HO OR RR RO O D DE E E EN NE ER RG G A A E EN N L LA A I IN ND DU US ST TR RI IA A D DE EL L A AM MO ON NI IA AC CO O

1

1 1. . I IN NT TR RO OD DU UC CC CI I N N

El amoniaco, es uno de los productos intermedios ms importantes de la industria

qumica. La mayor parte del amoniaco (80%) se destina a la fabricacin de

fertilizantes, como:

Nitrato amnico: NH4NO3

Sales amnicas: (NH4)2SO4, (NH4)3PO4

Urea: (NH2)2C=O

Otros usos del amonaco incluyen:

Fabricacin de HNO3.

Explosivos.

Caprolactama, nylon.

Poliuretanos.

Gas criognico por su elevado poder de vaporizacin.

Productos de limpieza domsticos tales como limpiacristales.

Por lo tanto su costo energtico influye de manera importante en los otros sectores

de la industria qumica.

Sntesis Industrial

El NH

3

se obtiene exclusivamente por el mtodo denominado Haber-Bosh (Fritz

Haber y Carl Bosh). El proceso consiste en la reaccin directa entre el nitrgeno y

el hidrgeno gaseosos

Es una reaccin exotrmica por lo que un excesivo aumento de temperatura no

favorece la formacin de amonaco

25 C K = 6,8x10

5

atm.

450 C K = 7,8x10

-2

atm.

Sin embargo, la velocidad a la que se forma NH

3

a temperatura ambiente es casi

nula. Es una reaccin muy lenta, puesto que tiene una elevada energa de

activacin, consecuencia de la estabilidad del N

2

. La solucin de Haber al

problema fue utilizar un catalizador y aumentar la presin, ya que esto favorece la

formacin del producto. Convertir el mtodo de Haber en un proceso de

fabricacin fue trabajo realizado por Carl Bosh.

.

Los estudios sobre el mecanismo de la reaccin indican que la etapa determinante

Calor ) ( 2NH ) ( N ) ( 3H

3 2 2

g g g

_ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ _

A AH HO OR RR RO O D DE E E EN NE ER RG G A A E EN N L LA A I IN ND DU US ST TR RI IA A D DE EL L A AM MO ON NI IA AC CO O

2

de la velocidad de la reaccin es la ruptura de la molcula de N

2

y la coordinacin

a la superficie del catalizador. El otro reactivo, H

2

, se activa ms fcilmente. Se

producen una serie de reacciones de insercin entre las especies adsorbidas para

producir el NH

3

.

El catalizador funciona adsorbiendo las molculas de N

2

en la superficie del

catalizador debilitando el enlace interatmico N-N; de esta forma se origina N

atmico el cual reacciona con tomos de hidrogeno que provienen de la

disociacin de H

2

que tambin tiene lugar en la superficie metlica.

Existen numerosos mtodos en la sntesis actual del amoniaco, pero todos ellos

derivan del proceso Haber-Bosch original. Las modificaciones ms importantes

estn relacionadas con la fuente del gas de sntesis, la diferencia en los procesos

de preparacin del gas de sntesis y las condiciones de obtencin del amoniaco.

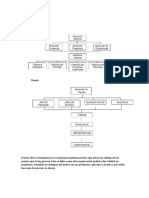

(Ver Figura 1).

La fabricacin de amonaco constituye uno de los ejemplos de la industria qumica

pesada.

Figura 1. Fuentes del Gas de Sntesis.

Fuente: www.TextosCientificos.com

El 77% de la produccin mundial de amoniaco emplea Gas natural como materia

prima. El 85% de la produccin mundial de amoniaco emplea procesos de

reformado con vapor. (Ver Figura 2).

_ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ _

A AH HO OR RR RO O D DE E E EN NE ER RG G A A E EN N L LA A I IN ND DU US ST TR RI IA A D DE EL L A AM MO ON NI IA AC CO O

3

Figura 2. Diagrama de Obtencin del Amoniaco por el Mtodo Reformado con Vapor.

Fuente: www.TextosCientificos.com

_ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ _

A AH HO OR RR RO O D DE E E EN NE ER RG G A A E EN N L LA A I IN ND DU US ST TR RI IA A D DE EL L A AM MO ON NI IA AC CO O

4

2 2. . P PR RO OC CE ES SO O P PR RO OD DU UC CT TI IV VO O

Actualmente la obtencin del gas de sntesis se puede hacer a partir de cualquier

materia prima que contenga carbono: hulla, coque, lignitos de cualquier riqueza,

naftas, fuel-oil, fracciones pesadas del petrleo, gas natural, etc. La seleccin de

la materia prima depender en cada caso de la economa, disponibilidad y

situacin geogrfica de la planta.

Hay esencialmente dos procedimientos para la obtencin del gas de sntesis:

Reformado por vapor, siendo la materia prima utilizada gas natural, naftas

ligeras o pesadas, que contengan hasta 1.000 p.p.m. de azufre.

Oxidacin parcial, tratamiento ms enrgico que el anterior. Se puede

emplear como materia prima fracciones pesadas del petrleo o carbn. Es

necesaria una planta de fraccionamiento de aire.

Existen tambin otros procedimientos menos empleados por ser solamente

rentables en ciertos casos aislados, como son la obtencin del hidrgeno por

electrlisis y el aprovechamiento del gas de coquera.

2 2. .1 1 P PR RO OD DU UC CC CI I N N D DE EL L G GA AS S D DE E S S N NT TE ES SI IS S P PO OR R R RE EF FO OR RM MA AD DO O C CO ON N V VA AP PO OR R. .

Se parte del gas natural constituido por una mezcla de hidrocarburos siendo el

90% metano (CH

4

) para obtener el H

2

necesario para la sntesis de NH

3

.

2.1.1 Desulfuracin

El gas natural pasa primero a travs de un lecho absorbente, para remover las

ltimas trazas de azufre que actan reduciendo la vida del catalizador.

Adsorcin ZnS + O H ZnO + S H

in Hidrogenac S H + RH H + SH - R

2 2

2

Mo - Co

r Catalizado

2

2.1.2 Reformado con Vapor

Una vez adecuado el gas natural se le somete a un reformado cataltico con vapor

de agua (craqueo- rupturas de las molculas de CH

4

). El gas natural se mezcla

con vapor en la proporcin (1:3,3)-(gas: vapor) y se conduce al proceso de

reformado, el cual se lleva a cabo en dos etapas.

_ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ _

A AH HO OR RR RO O D DE E E EN NE ER RG G A A E EN N L LA A I IN ND DU US ST TR RI IA A D DE EL L A AM MO ON NI IA AC CO O

5

a a. . R Re ef fo or rm ma ad do or r P Pr ri im ma ar ri io o

El gas junto con el vapor se hace pasar por el interior de los tubos del equipo

donde tiene lugar las reacciones siguientes

2 2 2 4

2 2 4

4H + CO O 2H + CH

3H + CO O H + CH

La reaccin global es fuertemente endotrmica, y para conseguir un alto

porcentaje de reformado hay que operar a temperaturas superiores a 700C. A fin

de alcanzar estas temperaturas, la reaccin se verifica en un horno donde se

quema combustible, circulando los reaccionantes dentro de unos tubos rellenos de

catalizador (xido de Nquel (NiO)), as se favorece la formacin de H

2

.

Variables que Influyen en el Consumo Energtico.

Dado que el volumen de los gases formados es muy superior al de partida, el

equilibrio de las reacciones anteriores se desplaza hacia la derecha cuando

se opera a bajas presiones. Pero es preferible, desde el punto de vista

energtico, operar a medias o altas presiones debido a que:

1. El gas de sntesis final hay que comprimirlo a altas presiones y es ms

econmico energticamente comprimir los gases antes del reformado,

ahorrando adems la etapa de compresin entre el reformado secundario

y la conversin del monxido de carbono.

2. En la etapa de conversin del CO, aunque la reaccin es independiente de

la presin, sta influye del catalizador. Por otra parte, si se comprime

despus del reformado, es necesario enfriar los gases, habiendo la

posibilidad de condensacin de vapor de agua, vapor que es necesario en

la siguiente etapa.

Relacin vapor/carbono. La cantidad de vapor introducida debe ser superior a

la estequiometria, a fin de evitar la formacin de carbonilla en el catalizador,

asimismo se agrega el vapor necesario para la etapa siguiente. Un aumento

suplementario de la cantidad de vapor introducida, llevara consigo un

desplazamiento favorable del equilibrio en las reacciones de reformado, pero

a costa de un importante aumento en el consumo energtico. Es ms

rentable desplazar el equilibrio aumentando la presin.

La relacin vapor/carbono debe de ajustarse al mximo, su valor suele ser 3

para el gas natural, 4 para la nafta ligera y 4,5 para la pesada. En la Figura 3

relaciona la energa necesaria para el reformado, en funcin de la presin de

operacin y de la relacin vapor/carbono, con la temperatura de los gases de

salida del reformado secundario.

_ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ _

A AH HO OR RR RO O D DE E E EN NE ER RG G A A E EN N L LA A I IN ND DU US ST TR RI IA A D DE EL L A AM MO ON NI IA AC CO O

6

Figura 3. Energa necesaria para reformado en funcin de la presin y de la

temperatura de salida de los gases.

Cantidad de azufre en la alimentacin. Si el gas natural de partida contienen

azufre, ste reacciona con el nquel del catalizador disminuyendo la actividad.

Para compensar esta prdida de actividad es necesario aumentar la

temperatura de operacin, con el consiguiente aumento del consumo

energtico. Un aumento de p.p.m. de azufre en los hidrocarburos de la

alimentacin, implica aumentar la temperatura 56C.

En la tabla 1 se puede apreciar la gran importancia que tiene una adecuada

desulfuracin de la alimentacin. Los datos son para un reformador

convencional a presin, operando a calor absorbido constante; del orden de

44.000 kcal/h m

2

utilizando como materia prima gas natural.

Tabla 1. Efectos del azufre sobre la temperatura de los gases.

AZUFRE EN LA

ALIMENTACIN (p.p.m)

TEMPERATURA EN

LA SALIDA (

O

C)

TEMP. MXIMA EN LA

SUPERFICIE DEL TUBO (

O

C)

CH

4

EN GASES DE

SALIDA (%)

0,60

0,19

0,38

0,76

1,52

3,03

6,01

11,90

23,50

780

783

783

790

811

823

840

866

893

907

909

912

920

929

938

952

971

992

10,6

10,7

10,9

11,5

12,1

12,7

13,7

15,2

16,8

_ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ _

A AH HO OR RR RO O D DE E E EN NE ER RG G A A E EN N L LA A I IN ND DU US ST TR RI IA A D DE EL L A AM MO ON NI IA AC CO O

7

b b. . R Re ef fo or rm ma ad do or r S Se ec cu un nd da ar ri io o

El gases procedentes del reformador primario, se mezclan con una corriente de

aire para proporcionar la cantidad de nitrgeno necesario para el gas de sntesis

estequiomtrico N

2

+ 3H

2

. Adems, tiene lugar la combustin del metano

alcanzndose temperaturas superiores a 1000C.

Las reacciones que tienen lugar son:

Reaccin de combustin

2 2 2 2 2 2

1,1N 0,15CO O 0,4H 0,15CO 0,4H 1,1N 0,275O

Reaccin de reformado

O 0,2H 0,6H 0,4CO O 0,2H 0,2H 0,2CO 0,2CH

2 2 2 2 2 4

Reaccin global

O 3,3H 1,1N 0,25CO 0,75CO 2,7H O 4H 1,1N 0,275O CH

2 2 2 2 2 2 2 4

En resumen, despus de estas etapas la composicin del gas resultante es aprox.

N

2

(12,7%), H

2

(31,5%), CO (6,5%), CO

2

(8,5%), CH

4

(0,2%), H

2

O (40,5%), Ar

(0,1%).

A fin de obtener el mximo rendimiento energtico, se requiere que la mayor parte

de la reaccin se lleve a cabo en la zona de combustin, ya que al ser exotrmica

se reduce el combustible aportado. Para que esto ocurra es necesario precalentar

el aire a una temperatura del orden de 600C.

2 2. .2 2 P PU UR RI IF FI IC CA AC CI I N N D DE EL L G GA AS S D DE E S S N NT TE ES SI IS S. .

Los gases procedentes del reformado secundario, contienen cantidades

importantes de monxido de carbono que hay que convertir en hidrgeno por

medio de vapor agua, debido a que el CO representa una prdida potencial de

materia prima en la obtencin de hidrgeno para la sntesis del amoniaco, siendo

por otro lado un veneno para el catalizador.

Dentro de la fabricacin del amoniaco, la purificacin del gas de sntesis

representa el 1% del consumo energtico total.

_ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ _

A AH HO OR RR RO O D DE E E EN NE ER RG G A A E EN N L LA A I IN ND DU US ST TR RI IA A D DE EL L A AM MO ON NI IA AC CO O

8

2.2.1 Etapa de Conversin

Tras enfriar la mezcla se conduce a un convertidor donde se produce la reaccin.

kcal 6,817 G

kcal 9,838 H

) ( H ) ( CO O(g) H CO(g)

2 2 2

g g

Reaccin exotrmica en donde no influye la presin. Esta reaccin requiere de un

catalizador que no se desactive con el CO. Este tipo de catlisis, ofrece las

siguientes ventajas:

Ser exotrmica y estar favorecida por las bajas temperaturas.

Disminucin de la cantidad de vapor necesario, con el consiguiente ahorro

energtico.

Aumento de la conversin, es decir, aumento del hidrgeno producido por

unidad de hidrocarburo, pues al reducir el contenido de CO, se ahorra parte

del hidrgeno que se consume en el metanizador. Teniendo en cuenta estos

factores, por cada mol de monxido de carbono que se convierte se ahorran

cuatro moles de hidrgeno.

Reduccin del costo de los equipos, debido a que por su elevado

rendimiento, el tamao de estos, es menor.

Menor presin de operacin en la sntesis, pues al disminuir, la cantidad de

inertes, se puede operar entre 140 y 200 kg/cm

2

, con la consiguiente

reduccin de la potencia de compresin.

En la prctica industrial, la conversin del monxido de carbono se efecta en dos

etapas.

a. Aproximadamente a 400C con Fe

3

O

4

.Cr

2

O

3

como catalizador. En esta

primera etapa, se desprende una considerable cantidad de calor que eleva la

temperatura de los gases impidiendo una conversin elevada (75% de la

conversin). Por ello, los gases convertidos se llevan a una caldera de

recuperacin de calor donde se enfran y pasan a una segunda etapa.

b. Aproximadamente a 225C con un catalizador ms activo y ms resistente al

envenenamiento: Cu-ZnO, prcticamente la conversin completa.

_ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ _

A AH HO OR RR RO O D DE E E EN NE ER RG G A A E EN N L LA A I IN ND DU US ST TR RI IA A D DE EL L A AM MO ON NI IA AC CO O

9

2.2.2 Etapa de Eliminacin del CO

2

.

El anhdrido carbnico, formado en las reacciones anteriores, tiene que eliminarse

antes de pasar a la etapa de compresin.

El CO

2

se elimina en una torre con varios lechos mediante absorcin con

carbonato potsico (K

2

CO

3

) a contracorriente, formndose KHCO

3

segn

kcal 6,400 H HK 2CO O H CO K CO

3 2 2 2 3

Este se hace pasar por dos torres a baja presin para desorber el CO

2

, el

bicarbonato pasa a carbn liberando CO

2

. (Subproducto para fabricacin de

bebidas refrescantes).

2.2.3 Etapa de Metanizacin.

Tambin hay que eliminar el monxido de carbono residual que es peligroso para

el catalizador del reactor de sntesis.

Desde el punto de vista energtico, el proceso ms interesante es la metanizacin

cataltica, que no slo elimina el CO, sino tambin el CO

2

y el O

2

residual. Adems

las reacciones son fuertemente exotrmicas:

kcal 9,217 4 H

O(g) H ) ( CH ) ( 3H CO(g)

2 4 2

g g

kcal 500 , 113 H

O(g) 2H ) ( CH ) ( 4H CO(g)

2 4 2

g g

l 115,600kca H

O 2H O ) ( 2H

2 2 2

g

Proceso sobre lecho cataltico de Ni (300C).

2 2. .3 3 S S N NT TE ES SI IS S D DE EL L A AM MO ON NI IA AC CO O. .

A continuacin el gas se comprime a la presin de 200 atm. Aproximadamente

(compresor centrfugo con turbina de vapor) y se lleva al reactor donde tiene lugar

la produccin del amonaco, sobre un lecho cataltico.

(g) NH 2 (g) H 3 (g) N

3 2 2

En un solo paso por el reactor la reaccin es muy incompleta con un rendimiento

_ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ _

A AH HO OR RR RO O D DE E E EN NE ER RG G A A E EN N L LA A I IN ND DU US ST TR RI IA A D DE EL L A AM MO ON NI IA AC CO O

10

del 14-15%. Por tanto, el gas de sntesis que no ha reaccionado se recircula al

reactor pasando antes por dos operaciones:

a. Extraccin del amonaco mediante una condensacin.

b. Eliminacin de inertes mediante una purga, la acumulacin de inertes es mala

para el proceso. El gas de purga se conduce a la unidad de recuperacin

Ar para comercializarse

CH

4

se utiliza como fuente de energa

N

2

y H

2

se introducen de nuevo en el bucle de sntesis

En el proceso anterior hay tres variables que optimizar para obtener un

rendimiento idneo y son: presin, temperatura y actividad del catalizador. Estas

influyen en la cintica y en el equilibrio de la reaccin.

Figura 4. Compresin y Sntesis del Amoniaco.

Fuente: www.TextosCientificos.com

El amonaco se almacena en un tanque criognico a -33C, el amonaco que se

evapora (necesario para mantener la temperatura) se vuelve a introducir en el

tanque.

2.3.1 Factores que Influyen en el Consumo Energtico

La utilizacin de tubos catalticos de flujo radial, con menor prdida de carga,

hace que el catalizador pueda ser de grano ms fino, aumentando la

velocidad espacial y por lo tanto, la capacidad de produccin. A partir de 600

ton NH

3

/da es rentable energticamente, producir vapor a alta presin y

descargarlo a travs de una turbina que accione los compresores.

_ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ _

A AH HO OR RR RO O D DE E E EN NE ER RG G A A E EN N L LA A I IN ND DU US ST TR RI IA A D DE EL L A AM MO ON NI IA AC CO O

11

Una presin elevada da ms conversin, ms capacidad y concentracin de

amoniaco, pudiendo condensarse una cantidad elevada del mismo, con un

simple enfriamiento de gases, sin necesidad de equipo refrigerante.

Posibilitando igualmente una mayor recuperacin de calor. Pero en contra

est el mayor consumo de energa y las mayores dificultades constructivas.

La presencia de inertes en la alimentacin hace disminuir la presin parcial de

los gases, traducindose en un desplazamiento del equilibrio que perjudica la

formacin de amoniaco. Para contrarrestar la presencia de inertes, se

aumenta la potencia del compresor, con el consiguiente aumento del

consumo energtico.

_ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ _

A AH HO OR RR RO O D DE E E EN NE ER RG G A A E EN N L LA A I IN ND DU US ST TR RI IA A D DE EL L A AM MO ON NI IA AC CO O

12

3 3. . D DI IS ST TR RI IB BU UC CI I N N D DE E L LO OS S C CO ON NS SU UM MO OS S D DE E E EN NE ER RG G A A

Los consumos especficos son funcin, de las siguientes variables: proceso de

fabricacin empleado, capacidad de produccin, materia prima, y antigedad de la

instalacin. En las grandes instalaciones, a partir de 600 ton/da, aparte del ahorro

energtico debido a la economa de escala, se pueden utilizar grandes reactores

de flujo radial por lo que disminuye la prdida de carga y hace posible la

sustitucin de los compresores alternativos por centrfugos de mayor rendimiento,

emplendose turbinas de vapor para accionarlos. Esto queda reflejado en la tabla

2.

En la Figura 5 se ha representado el porcentaje de energa que consume cada

operacin. Se puede apreciar que slo dos operaciones: reformado y compresin,

representan el 96% de la energa consumida.

Figura 5. Porcentaje de energa Consumida por Operacin.

NH

3

REFORMADO

52%

PURIFICACIN

1%

COMPRESIN

44%

SNTESIS

3%

GAS NATURAL

VAPOR

CO

2

N

2

(AIRE)

Tabla 2. Consumos especficos en funcin de la materia prima y de la capacidad

de produccin. Proceso de Reformado con Vapor.

CAPACIDAD

PRODUCCIN

ton NH

3

/ DA

MATERIA

PRIMA

CON. ENER. TER.

M. PRIMA + COMB.

TEP/ ton NH

3

C. ELECTRICO

kWh/ ton NH

3

EP. ELCTRICA

TEP / ton NH

3

EP. TOTAL

TEP / ton

NH

3

100 Gas Natural 0.74456 683.57 0.1688 0.9133

100 Nafta 0,82425 716.648 0.1770 1.0012

300 Gas Natural 0,7289 661,52 0.1633 0.8922

300 Nafta 0,819 683.57 0.1688 0,9878

600 Gas Natural 0,8200 27,56 0.0068 0,8268

600 Nafta 0,945 33,076 0.0081 0,9531

1.000 Gas Natural 0,807 .22,050 0,0054 0.8124

1.000 Nafta 0,9345 27,56 0.0068 0.9413

_ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ _

A AH HO OR RR RO O D DE E E EN NE ER RG G A A E EN N L LA A I IN ND DU US ST TR RI IA A D DE EL L A AM MO ON NI IA AC CO O

13

4 4. . M ME ED DI ID DA AS S D DE E A AH HO OR RR RO O D DE E E EN NE ER RG G A A

4 4. .1 1 M ME EJ JO OR RA AS S E EN N L LA A C CO OM MB BU US ST TI I N N

Los parmetros que definen las condiciones de la combustin en calderas, vienen

determinados principalmente por el tipo de combustible empleado, la cantidad de

aire introducido y el tipo de caldera.

Si se introduce poco aire, o la combustin es incompleta, los humos de la caldera

poseen una elevada opacidad, indicativo de un mal funcionamiento de la misma.

Este efecto, puede verse igualmente producido por depsitos de ceniza y un mal

intercambio de calor. Para mejorar estos problemas, es conveniente introducir aire

en exceso dentro de la caldera, pero esto repercute negativamente tambin en el

balance trmico, al calentar aire que no es utilizado en la combustin, ni para

calentar el fluido trmico.

Manteniendo un exceso de aire entre el 80-100% para calderas de combustible

slido, del 30-40% para calderas a fuel-oil y del 15-20% para calderas a gas, las

prdidas de calor sensible disminuyen al disminuir su caudal, y adems se

disminuye el porcentaje de inquemados gaseosos en ellos presentes al aumentar

la temperatura del hogar.

El ahorro energtico que se derivara de la aplicacin de esta optimizacin es

como media del 10% sobre el consumo total de combustible en calderas (en el

caso de usar un combustible slido) y del 2,5-5% en el caso de calderas

alimentadas con fuel-oil, gasleo o gas natural.

4 4. .2 2 R RE EF FO OR RM MA AD DO OR R P PR RI IM MA AR RI IO O D DE E T TI IP PO O I IN NT TE ER RC CA AM MB BI IO O D DE E C CA AL LO OR R C CO ON N R RE EC CU UP PE ER RA AC CI I N N D DE E

C CA AL LO OR R R RE ES SI ID DU UA AL L

Es una tecnologa de ahorro de energa de tipo de recuperacin de calor residual,

que utiliza el calor residual de alta temperatura emitido por el reformador

secundario en el proceso de reformado en las plantas de amonaco; ste se usa

como fuente de calor para la reaccin endotrmica en el reformador primario.

El calor residual del proceso, con una temperatura de aproximadamente 1000C

en el escape del reformador secundario, se usa como calor de reaccin para el

reformador primario. EL reformador primario (ver Figura 6) es un reactor de tipo de

intercambio de calor. Los tubos de transferencia de calor estn llenos de un

catalizador que contiene Ni, y el gas de escape del reformador secundario; esto es

el fluido calentador, que fluye al lado de la cubierta. Este proceso elimina la

necesidad de calentar el combustible en el reformador primario de tipo de horno

de calentamiento convencional.

_ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ _

A AH HO OR RR RO O D DE E E EN NE ER RG G A A E EN N L LA A I IN ND DU US ST TR RI IA A D DE EL L A AM MO ON NI IA AC CO O

14

Detalles de la mejora:

1. Se usan tubos de catalizador de tipo bayoneta y vaina, y una mezcla de

material precalentado y vapor fluye por la parte anular entre los tubos

exteriores e interiores, que estn llenos del catalizador.

2. La reaccin ocurre cuando la mezcla fluye hacia abajo en el lecho catalizador.

El gas saliendo del lecho catalizador sube en el tubo interior, y luego hacia el

tubo conectado con el reformador secundario.

3. Se aplica material aislador al tubo interno, reduciendo el intercambio de calor

con el gas de entrada.

4. Todos los tubos externos estn rodeados por tubos de cubierta externa. El

gas de alta temperatura del reformador secundario fluye por la parte anular

entre el tubo de cubierta y el tubo externo.

Figura 6. Reformado Primario del Tipo de Intercambiador de Calor.

Fuente: Reporte de Estudio ao fiscal 2000 Survey of Energy Saving in Japan.

4 4. .3 3 M M X XI IM MA A R RE EC CU UP PE ER RA AC CI I N N D DE E C CA AL LO OR R E EN N E EL L H HO OR RN NO O D DE E R RE EF FO OR RM MA AD DO O

El horno de reformado primario es el punto de mayor consumo energtico de la

instalacin, por lo que alcanzar una elevada recuperacin de calor es de mxima

importancia.

_ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ _

A AH HO OR RR RO O D DE E E EN NE ER RG G A A E EN N L LA A I IN ND DU US ST TR RI IA A D DE EL L A AM MO ON NI IA AC CO O

15

En la casi totalidad de los hornos reformados de las plantas de amoniaco el tiro de

la chimenea es de conveccin natural por lo que el lmite de recuperacin

energtica, dado por la temperatura de los humos, es de 250 - 300C. A esta

temperatura el calor perdido es del orden de 2.16x10

7

kcal por tonelada de

amoniaco producido, que representa el 9,1% de la energa total utilizada en caso

de ser gas natural, y el 8,3% si se utiliza nafta .como materia prima.

Usando tiro forzado, y mediante calentamiento de los gases de combustin en la

zona de radiacin del horno, el lmite de recuperacin de calor est en 130C que

representa un ahorro de 6.955.110 kcal por tonelada de amoniaco producido.

Esquemticamente el proceso de precalentamiento se representa en la Figura 7,

en donde el fluido de proceso no sufre modificacin alguna con relacin al horno

sin precalentamiento.

Los gases de combustin son desviados hacia el precalentador donde ceden calor

sensible al aire de combustin y posteriormente se envan a la chimenea mediante

un ventilador de tiro inducido.

Por otro lado el aire de combustin caliente se enva, mediante un ventilador, a los

mecheros del horno de reformado.

Figura 7. Precalentamiento del Aire de Combustin.

BY PASS

SECCIN

RADIACIN

SECCIN

CONVECCIN

QUEMADORES

COMBUSTIBLE

VAPOR

AIRE

VENTILADOR DE

TIRO FORZADO

H

U

M

O

S

C

A

L

I

E

N

T

E

S

VENTILADOR DE

TIRO INDUCIDO

PRECALENTADOR

DE AIRE

HUMOS FROS

PROCESO

RECIPIENTE

PROCESO

BOMBA

_ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ _

A AH HO OR RR RO O D DE E E EN NE ER RG G A A E EN N L LA A I IN ND DU US ST TR RI IA A D DE EL L A AM MO ON NI IA AC CO O

16

4 4. .4 4 R RE EC CU UP PE ER RA AC CI I N N D DE E C CO ON ND DE EN NS SA AD DO OS S D DE E V VA AP PO OR R

La energa contenida en el vapor no es aprovechable en su totalidad, pues un 25%

suele estar contenido en el condensado evacuado y slo el 75% restante es lo que

se aprovecha de forma til en el proceso.

La medida de ahorro energtico aqu planteada, es la del aprovechamiento de la

mayor parte de ese 25%; normalmente se destina a precalentar el agua de

alimentacin a las calderas, para lo cual es necesario realizar una red de retorno

de condensados, segn el esquema de la Figura 8.

En el caso de que el condensado se encuentre contaminado con sustancias que

no permitan garantizar el funcionamiento seguro de la caldera, se puede recuperar

el calor del condensado, de forma indirecta, mediante un intercambiador de calor.

Figura 8. Recuperacin de Condensado de Vapor.

Fuente: Plan de Ahorro y Eficiencia Energtica 2004-2006 en Andaluca/Subsector Industria

Qumica.

4.4.1 Recuperacin del Calor de Purgas

El calor de purgas es recuperable, pudiendo variar el porcentaje de recuperacin

segn la inversin que se quiera realizar. Los procedimientos generales que

pueden seguirse son:

_ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ _

A AH HO OR RR RO O D DE E E EN NE ER RG G A A E EN N L LA A I IN ND DU US ST TR RI IA A D DE EL L A AM MO ON NI IA AC CO O

17

a. Flash Simple.

El proceso consiste en hacer entrar el agua de purgas en un depsito de

expansin donde, al disminuir la presin, se produce vapor flash. Este vapor se

suele introducir en el depsito de agua de alimentacin, calentndola y

favoreciendo la desgasificacin de la misma.

Por este proceso puede recuperarse hasta el 60% del calor de purgas. Una gran

parte del resto de este calor puede an recuperarse utilizando un intercambiador

para calentar tambin el agua de alimentacin a partir del efluente del depsito de

expansin.

b. Flash Mltiple.

Consiste en someter la purga a varias operaciones consecutivas de expansin,

obtenindose vapor de agua a varias presiones que pueden servir para

determinados procesos en la fbrica recuperndose su calor.

4.4.2 Recuperacin de Condensados a Presin.

El calor residual correspondiente a los condensados a la presin de saturacin

representa del orden del 15 - 30% del calor utilizado en el proceso (calor latente).

Normalmente, la recuperacin de los condensados se basa en el reenvo de los

mismos a caldera a travs de una red a presin atmosfrica, con una prdida de

calor asociada al 4 - 10% del calor del combustible.

La recuperacin de condensados a la presin de utilizacin traera consigo un

ahorro energtico del orden del 3 - 8% del calor combustible.

Sin embargo, su utilizacin no est extendida por los siguientes motivos:

Excesiva complejidad del sistema.

Precios bajos de los combustibles actuales.

Posibilidad de contaminacin de los condensados por el producto tratado. En

ese caso puede recuperarse el calor de manera indirecta.

Por tanto, la instalacin de recuperacin de condensados a presin persigue

retornar los condensados, a la mayor temperatura posible, al sistema de

alimentacin de agua al generador de vapor. Por cada 5 - 6C de incremento de

temperatura de la alimentacin se obtiene un ahorro aproximado del 1% de

consumo de combustible.

El sistema se basa en un equipo bomba centrfuga + eyector (jet), capaz de

bombear condensados calientes mezclados con aire y vapor. La bomba, adecuada

para bombear agua caliente, es capaz de proyectar una descarga, suficiente para

activar el jet, y multiplicar as la presin, para poder descargar el condensado en el

_ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ _

A AH HO OR RR RO O D DE E E EN NE ER RG G A A E EN N L LA A I IN ND DU US ST TR RI IA A D DE EL L A AM MO ON NI IA AC CO O

18

tanque de condensados presurizado.

Existe un circuito aleteado de reciclaje para crear la depresin de temperatura

necesaria y para mantener las condiciones propias de succin en la bomba

centrfuga. Tambin un separador de aire y ventilacin para la descarga

automtica del aire y de los gases incondensables.

Por ltimo, existe una vlvula de control de la presin diferencial, especialmente

diseada, que asegura la acumulacin de una cantidad suficiente de condensados

en el circuito aleteado, para proveer continuamente de energa al jet. La vlvula

representa el factor de correccin diferencial de la presin base, almacenada para

dar a la bomba la capacidad de bombeo requerida.

El ahorro energtico viene dado no solo por el aumento de la temperatura del

agua de alimentacin a las calderas de vapor, sino tambin por permitir un aporte

de calor vivo ms constante y uniforme, debido al efecto de retirada-extraccin

continua y uniforme de condensados + aire + incondensables, que el sistema

permite.

4 4. .5 5 R RE EA AC CT TO OR R C CO ON NV VE ER RT TI ID DO OR R I IS SO OT TE ER RM MA AL L D DE E C CO O

Reactor con intercambiador de calor interno capaz de recuperar el calor de la

reaccin de conversin de CO en la planta de amonaco en un proceso de una

etapa.

El gas emitido por el reformador secundario contiene un 13% de CO. Al utilizar un

reactor isotermal (reaccin de 1 etapa a baja temperatura), esta tecnologa mejora

el ndice de conversin del H

2

(optimizacin del consumo de materia prima de la

unidad) Este CO se convierte en H

2

mediante la reaccin de conversin

2 2 2

H CO O H CO . Sin embargo, debido a que esta reaccin se vuelve ms

ventajosa desde el punto de vista del equilibrio qumico a temperaturas ms bajas,

pueden ser adoptada una tecnologa de una etapa a baja temperatura. El reactor

de una etapa a baja temperatura (reactor convertidor isotermal de CO) es

estructuralmente complejo debido a que se usa un intercambiador de calor, pero

slo se requiere un catalizador de Cu, y la cantidad es adems pequea.

Detalles de la mejora: En el mtodo convencional se usa un proceso de dos

etapas, con una conversin a alta temperatura, 370C-430C, con un reactor

aislado que normalmente se encuentra lleno con un catalizador de Fe-Cu, y una

conversin a baja temperatura, 200C-230C, con un reactor aislado lleno de

catalizador de Cu. Este aparato usa un reactor isotermal y realiza la reaccin de

conversin en una etapa a aproximadamente 250C. Este reactor recupera el calor

de la reaccin generado por la conversacin de CO al generar vapor a una presin

media en un intercambiador de calor interno.

_ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ _

A AH HO OR RR RO O D DE E E EN NE ER RG G A A E EN N L LA A I IN ND DU US ST TR RI IA A D DE EL L A AM MO ON NI IA AC CO O

19

4 4. .6 6 R RE EC CU UP PE ER RA AC CI I N N C CR RI IO OG G N NI IC CA A D DE EL L H HI ID DR R G GE EN NO O D DE EL L G GA AS S D DE E P PU UR RG GA A

A la entrada del reactor el gas de sntesis est formado por nitrgeno e hidrgeno

en proporcin estequiomtrica e inertes (metano 0.8 - 0,9% y argn 0,3%) que no

han sido eliminados en las etapas de purificacin. Los gases de salida del reactor

de sntesis, una vez recuperado el amoniaco formado y debido a que la conversin

no es muy alta, se reciclan pasando nuevamente a la etapa de compresin.

Puesto que esta corriente es rica en inertes, para mantener constante su

proporcin en la alimentacin, se purgan en continuo los gases de salida del

reactor una vez recuperado el amoniaco formado. Esta purga hace que se pierda

el hidrgeno que acompaa al metano y al argn, representando del 6 al 7% del

total de hidrgeno obtenido en el gas de sntesis.

Esta purga suele utilizarse como combustible en los hornos de reformado debido a

que cuando se disearon las plantas actuales, los costos no justificaban

inversiones adicionales para un mejor aprovechamiento energtico. Hoy da, es

rentable recuperar el hidrgeno del gas de purga mediante un proceso criognico

de separacin. Siendo el ahorro energtico el equivalente a los gastos de

produccin -materia prima y combustible- del hidrgeno recuperado.

El proceso consiste esencialmente en un pretratamiento y una separacin

criognica. En la seccin de pretratamiento se efecta un lavado de los gases de

purga mediante absorcin directa del amoniaco presente. A continuacin se pasa

a una etapa de absorcin, con slidos, de las trazas de agua y amonaco que

hayan podido quedar, pues debido a las bajas temperaturas de la etapa siguiente

se solidificaran atascando las conducciones. En la seccin criognica los gases

pasan a travs de un conjunto de intercambiadores de calor en serie donde se

enfran y condensan parcialmente los gases, separndose en dos fases, siendo el

vapor rico en hidrgeno y la fase lquida en metano.

El hidrgeno as obtenido es apto para entrar directamente en la etapa de

compresin. La corriente rica en metano se lleva al horno de reformado donde se

quema.

Utilizando este procedimiento se puede recuperar el 95% del hidrgeno contenido

en el gas de purga.

4 4. .7 7 R RE EA AC CT TO OR R D DE E O OX XI ID DA AC CI I N N D DE E C CO O

Aparato de oxidacin de aire del CO restante despus de que se realizan las dos

etapas de reacciones a alta y baja temperatura durante la conversin de CO en

plantas de amonaco; produce CO

2

mediante la oxidacin de CO con un

catalizador de Pd.

En el pasado, las plantas no estaban equipadas con este tipo de reactor de

oxidacin. Como resultado, se requera una gran cantidad de gas de purga,

_ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ _

A AH HO OR RR RO O D DE E E EN NE ER RG G A A E EN N L LA A I IN ND DU US ST TR RI IA A D DE EL L A AM MO ON NI IA AC CO O

20

deteriorando el consumo de combustible de la unidad. Debido a que el catalizador

de Pd reduce la concentracin de CO (un 0,3-0,5% residual del volumen de CO

dejado tras la reaccin de conversin de CO) mediante la oxidacin selectiva del

CO a CO

2

. El CH

4

que se forma en el proceso de metanizacin aguas abajo puede

reducirse, y la pureza del gas sintetizado puede aumentarse. Como resultado, se

recude el consumo de gas de purga.

Detalles de la mejora: El CO que queda despus de la reaccin de conversin se

transforma en CH

4

en el proceso de metanizacin aguas abajo. Sin embargo, este

CH

4

gradualmente se acumula en la reaccin de sntesis, convirtindose en un

impedimento para la misma. Este catalizador oxida el CO, convirtindolo en CO

2

,

sacado en el proceso de eliminacin de dixido de carbono. Cuando la pureza del

gas sintetizado aumenta, el consumo de gas de purga en el proceso de sntesis

puede reducirse. Como resultado, la cantidad de H

2

perdido asimismo decrece.

4 4. .8 8 R RE EA AC CT TO OR R D DE E S S N NT TE ES SI IS S D DE E A AL LT TO O N ND DI IC CE E D DE E C CO ON NV VE ER RS SI I N N

Este es un reactor de ahorro energtico en el interior del cual se instala un

intercambiador de calor para el proceso de sntesis de una planta de amonaco,

permitiendo la recuperacin efectiva del calor presente en el gas emitido por el

reactor, al mismo tiempo que controla adecuadamente la temperatura de la

reaccin, al intercambiar el calor entre el gas en la reaccin (reaccin exotermal) y

parte del gas de enfriamiento inerte.

En el mtodo convencional, se usa un proceso de apagado para eliminar el calor

de la reaccin en el reactor sintetizador de amonaco. En este proceso, el gas en

el reactor de alta temperatura se enfra directamente con el gas de enfriamiento

inerte. Las desventajas del reactor de sntesis con apagado es que ese proceso

diluye la concentracin del amonaco, que se haba incrementado con la sntesis y

reduce la temperatura de salida del reactor. Se desarroll un reactor con enfriado

indirecto para superar estas inconvenientes. En el reactor de refrigerado indirecto,

la temperatura del gas de salida se incrementa del aproximado convencional de

300C a 450-500C, haciendo posible recuperar energa en la forma de vapor a

gran presin o vapor de calentado.

Detalles de la mejora: En el reactor de refrigerado indirecto, la temperatura del gas

de salida se aumenta de 300 a 450-500C, y el calor de la reaccin puede ser

usado efectivamente en vapor a gran presin o vapor de calentado. La Figura 9

muestra un ejemplo de un reactor de refrigerado indirecto con un alto ndice de

conversin.

4 4. .9 9 M MO OT TO OR RE ES S D DE E A AL LT TO O R RE EN ND DI IM MI IE EN NT TO O

Este es un campo que permite grandes ahorros, ya que en las industrias qumicas

existen gran cantidad de diversos motores con tamaos muy variables. El

comportamiento para motores de elevada potencia es similar al de los motores

_ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ _

A AH HO OR RR RO O D DE E E EN NE ER RG G A A E EN N L LA A I IN ND DU US ST TR RI IA A D DE EL L A AM MO ON NI IA AC CO O

21

convencionales, esto indica que en motores grandes, la mejora es cercana al 1%,

pero el coste del equipo es muy cercano al convencional, con lo que se hace

rentable realizar una inversin algo mayor y adquirir uno de estos motores. El

efecto del rendimiento ms eficiente alcanza su mxima intensidad en motores de

menos de 15 kW los cuales se encuentran en diferentes accionamientos dentro de

la industria y en los cuales se puede mejorar el rendimiento hasta en un 7%.

Figura 9. Reactor de Refrigerado Indirecto con Alto ndice de Conversin.

Fuente: Reporte de Estudio ao fiscal 2000 Survey of Energy Saving in Japan.

4 4. .1 10 0 V VA AR RI IA AD DO OR RE ES S D DE E F FR RE EC CU UE EN NC CI IA A

El objetivo de incorporar convertidores de frecuencia en motores de elevada

utilizacin y potencia, por ejemplo, en ventiladores, bombas de elevada potencia,

molinos, compresores, etc., es ajustar de forma continua y automtica la velocidad

de giro del motor a la carga del equipo (material cargado en molinos, caudal de

aire a vehicular, etc.).

Introduciendo variadores de frecuencia se puede reducir la prdida de energa que

tiene lugar en la vlvula/clapeta que suele haber a la salida de la

bomba/ventilador; la regulacin de capacidad del equipo se hace mediante esa

vlvula que estrangula el caudal de aire o agua, y en consecuencia, el exceso de

electricidad consumida se pierde en friccin.

En el caso de bombas y soplantes, el par motor es proporcional al cuadrado de la

velocidad de giro y la potencia va con el cubo de este parmetro. Por ello, una

pequea reduccin de la velocidad de giro del motor puede representar un ahorro

importante.

Los ahorros de electricidad que estos equipos permiten conseguir son del orden

del 25-30% del consumo actual de electricidad. Incluso puede ser igual o superior

al 30% para motores de elevada potencia elctrica y una gran utilizacin anual.

_ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ _

A AH HO OR RR RO O D DE E E EN NE ER RG G A A E EN N L LA A I IN ND DU US ST TR RI IA A D DE EL L A AM MO ON NI IA AC CO O

22

5 5. . A AS SP PE EC CT TO OS S A AM MB BI IE EN NT TA AL LE ES S G GE EN NE ER RA AL LE ES S

La mejor va para la reduccin de las emisiones, vertidos y residuos en general en

la industria es su prevencin en origen. La aplicacin de tcnicas de prevencin de

la contaminacin mejora la eficiencia de los procesos e incrementa los beneficios

a la vez que minimiza el impacto ambiental de la actividad. La minimizacin en

origen puede hacerse de varias formas, ya sea reduciendo las entradas de

materias primas y auxiliares, rediseando el proceso, reutilizando productos

secundarios, mejorando la gestin, reutilizando recursos como el agua,

incrementando la eficiencia energtica, substituyendo productos txicos y

peligrosos por otros ms benignos, etc.

El uso de tcnicas de prevencin de la contaminacin tiene muchas ventajas

respecto a las soluciones a final de lnea, es decir, la aplicacin de las tecnologas

de tratamiento final. En la siguiente lista se enumeran una serie de beneficios,

directos e indirectos, de la prevencin:

Beneficios directos:

Reduccin de los costos de tratamiento interno y de gestin externa de

corrientes residuales.

Reduccin de los costos de produccin debido a la mejora en el rendimiento y

eficiencia del proceso.

Ahorro debido a la reutilizacin de productos y recursos.

Reduccin de los costos derivados del incumplimiento de lmites legales de

emisin.

Reduccin de emisiones secundarias, por ejemplo en las instalaciones de

tratamiento.

Penetrar en mercados exigentes en produccin ambientalmente limpia,

vetados hasta el momento.

Minimizacin del impacto ambiental.

Aportacin de un componente pedaggico importante que ejerce un efecto

substancial en la concienciacin de los trabajadores.

Aumento de la seguridad en la planta en relacin con la proteccin

medioambiental.

Beneficios indirectos:

Reducir la probabilidad de futuros costos relacionados con:

Reparacin.

Responsabilidades legales.

Cumplimiento de regulaciones futuras.

Mejorar la relacin y la imagen respecto a la comunidad (vecinos, etc.).

Mejora del ambiente laboral al existir una mayor comunicacin interna y

formacin ambiental.

_ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ _

A AH HO OR RR RO O D DE E E EN NE ER RG G A A E EN N L LA A I IN ND DU US ST TR RI IA A D DE EL L A AM MO ON NI IA AC CO O

23

Reducir costos sociales.

Mejora de la salud pblica.

5 5. .1 1 E ES ST TR RA AT TE EG GI IA AS S P PA AR RA A P PR RO OM MO OV VE ER R L LA A M MI IN NI IM MI IZ ZA AC CI I N N E EN N O OR RI IG GE EN N D DE EL L I IM MP PA AC CT TO O

A AM MB BI IE EN NT TA AL L

La prevencin de la contaminacin puede llevarse a cabo en cualquier fase del

desarrollo de un proceso. En general, los cambios que se realicen en la fase de

investigacin y desarrollo tendrn un impacto mayor. Sin embargo, los cambios en

las fases de diseo del proceso y en las prcticas de operacin tambin pueden

dar resultados significativos.

Debido a la importante inversin en tecnologa y a la larga vida til de los equipos

de una planta qumica, la prevencin de la contaminacin no es de fcil aplicacin

en las primeras etapas de un proceso, a no ser que se trate del diseo de un

proceso nuevo. Adems, los productores de determinadas especialidades

qumicas estn sujetos a las especificaciones de los clientes o de organismos

reguladores, lo que limita la flexibilidad en cambios. A pesar de estas limitaciones

existen numerosas oportunidades de prevencin de la contaminacin que pueden

llevarse a cabo mediante modificaciones en los procesos e instalaciones

existentes.

Para desarrollar las oportunidades de minimizacin de los impactos ambientales

generados por una actividad industrial, y en concreto en el sector qumico, se

precisa establecer una serie de estrategias encaminadas a alcanzar un modelo de

produccin ms limpia.

5.1.1 Optimizacin de las Materias Primas Empleadas

El uso de substancias peligrosas para el medio ambiente en el proceso, implica

costes relacionados con el la seguridad e higiene laboral y con la gestin de los

residuos. Por tanto, una de las estrategias que debe considerarse es la de elegir

los materiales ms apropiados desde el punto de vista para apoyar esta

estrategia:

Usar materias primas ms limpias, que eviten las emisiones ya sea durante el

almacenamiento, la manipulacin, el proceso o su eliminacin como residuo.

Promover el uso de materiales que provengan de fuentes renovables.

Promover el uso de materias primas que se hayan elaborado con criterios

ambientales limpios (por ejemplo que la energa empleada sea limpia).

Usar materiales reciclados, subproductos, productos fuera de especificacin,

etc. del propio proceso o de otros.

Usar materiales reciclables en nuestro proceso, por ejemplo el embalaje final.

Reducir el uso de materiales.

_ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ _

A AH HO OR RR RO O D DE E E EN NE ER RG G A A E EN N L LA A I IN ND DU US ST TR RI IA A D DE EL L A AM MO ON NI IA AC CO O

24

5.1.2 Optimizacin de las Tcnicas de Produccin

Este factor estratgico consiste en establecer prcticas de produccin limpia

haciendo que el proceso sea lo ms respetuoso posible con el entorno. Entre

otros, los criterios que deben regir la implantacin de esta estrategia son:

Disear los procesos evitando el uso de substancias peligrosas y minimizando

el uso de materias auxiliares.

Procurar que los procesos sean lo ms eficientes posible, para evitar la

formacin de subproductos indeseados.

Evitar fugas y prdidas durante el proceso.

Disear los procesos teniendo en cuenta la mnima generacin de residuos.

Disear el proceso en los mnimos pasos posibles.

Reducir el consumo de energa o usar energas ms limpias, de fuentes

renovables.

Buscar oportunidades de reciclaje de residuos in-situ.

5.1.3 Optimizacin de los Sistemas de Distribucin

La aplicacin de esta estrategia asegura que los productos se transportan de la

forma ms eficiente posible. Algunos de los criterios relacionados con esta

estrategia son:

Usar materiales de embalaje retornables o reutilizables cuando sea posible

por el tipo de producto.

Optimizar el modo de almacenaje, el transporte y la logstica en la

distribucin.

5 5. .2 2 P PR RO OD DU UC CC CI I N N D DE E A AM MO ON NI IA AC CO O P PO OR R B BI IO OT TE EC CN NO OL LO OG G A A

El amonaco, es la materia prima para la fabricacin de muchos productos qumi-

cos, y es en s mismo un producto final altamente demandado. El qumico alemn

Fritz Haber ide un proceso mediante el cual se hace reaccionar nitrgeno con

hidrgeno en fase gaseosa, en presencia de catalizadores, a elevadas presiones y

temperaturas (y por tanto, gran consumo de energa), que revolucion en su da la

industria qumica.

Existen unas bacterias, las bacterias fijadoras de nitrgeno, que resuelven este

mismo problema a la presin atmosfrica y a la temperatura ambiente: las

bacterias contienen enzimas, que son catalizadores extraordinariamente

eficientes. Si se consiguiera utilizar estas enzimas de la fijacin de nitrgeno en un

sentido biotecnolgico, podramos tener un considerable ahorro energtico.

Esta tecnologa est an en fase de desarrollo, por lo que an no es de directa

aplicacin a las industrias del sector, pero el potencial de ahorro energtico

rondara las 31.000 tep (toneladas equivalentes de petrleo). En este ahorro se

_ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ _

A AH HO OR RR RO O D DE E E EN NE ER RG G A A E EN N L LA A I IN ND DU US ST TR RI IA A D DE EL L A AM MO ON NI IA AC CO O

25

tiene en cuenta la energa que no habra que consumir para la activacin de los

reactivos, ms el gas natural que dejara de consumirse en la elaboracin del

amonaco, por ser el propio gas natural un reactivo en su fabricacin.

Es por este motivo que el potencial de ahorro es tan elevado. Si nicamente se

contabilizara el ahorro debido a un menor consumo energtico, y no al ahorro por

menor consumo de gas natural, entonces el ahorro potencial disminuira hasta las

1.400 tep.

El ahorro de energa elctrica es pequeo en comparacin con el ahorro en

combustibles.

_ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ __ _

A AH HO OR RR RO O D DE E E EN NE ER RG G A A E EN N L LA A I IN ND DU US ST TR RI IA A D DE EL L A AM MO ON NI IA AC CO O

26

R RE EF FE ER RE EN NC CI IA AS S B BI IB BL LI IO OG GR R F FI IC CA AS S

1. Tcnicas de Conservacin Energtica en la Industria/Ahorro en Proceso. Tomo

II. Editorial Centro de estudios de la energa. ISBN 84-7474-168-8

2. Plan de Ahorro y Eficiencia Energtica 2004-2006 en Andaluca/Subsector

Industria Qumica. Sociedad para el Desarrollo Energtico de Andaluca, S.A.

Espaa. Disponible en Internet: http://www.sodean.es/.

3. Reporte de Estudio ao fiscal 2000 Survey of Energy Saving in Japan

(Encuesta sobre ahorro energtico en Japn), Organizacin de Desarrollo de

Nueva Energa y Tecnologa Industrial (NEDO), marzo de 2001.

4. Proceso de Produccin de Amoniaco. Mtodo de Reformado de Vapor.

Disponible en Internet: http://www.textos cienticicos.com.

5. Amoniaco. Disponible en Internet: http://www.textos cienticicos.com.

6. Alternativas de Prevencin de la Contaminacin en el Sector de la Qumica en

Discontinuo. Centro de Actividad Regional para la Produccin Limpia

(CAR/PL). Plan de Accin para el Mediterrneo. Espaa 2006.

También podría gustarte

- Ejercicios Resueltos de Diseños de ZapatasDocumento156 páginasEjercicios Resueltos de Diseños de Zapatashelygiovanny75% (8)

- Bases Doc Innova 2018Documento7 páginasBases Doc Innova 2018PauloAún no hay calificaciones

- Planta SorbitolDocumento18 páginasPlanta SorbitolCesar0% (1)

- Preguntas y Respuestas de Fisica LabDocumento3 páginasPreguntas y Respuestas de Fisica LabYirly YuLieth Guisao ZuluagaAún no hay calificaciones

- Examen de Balance de Materia y EnergiaDocumento1 páginaExamen de Balance de Materia y EnergiaCARLOS100% (1)

- Fabricacion Industrial Del CeramicoDocumento20 páginasFabricacion Industrial Del CeramicoChristian Charcape Velasquez100% (2)

- El AireDocumento62 páginasEl AireTonyFontana0% (1)

- Balances en Procesos IndustrialesDocumento16 páginasBalances en Procesos IndustrialeslilisacasAún no hay calificaciones

- Planta de Cloro SodaDocumento25 páginasPlanta de Cloro SodaRocio Guadalupe Ortega SanchezAún no hay calificaciones

- RefrigeraDocumento16 páginasRefrigeraFatima FleitasAún no hay calificaciones

- Labo Sistema de RefrigeracionDocumento14 páginasLabo Sistema de RefrigeracionAngie S. ChumpitaziAún no hay calificaciones

- Ingeniería de Las Reacciones Químicas Unidad 3Documento93 páginasIngeniería de Las Reacciones Químicas Unidad 3crockx_Aún no hay calificaciones

- 7a. Clase - 2a. Ley de La Termodinamica MT - 2c Refrig. y BCDocumento44 páginas7a. Clase - 2a. Ley de La Termodinamica MT - 2c Refrig. y BCCamila BaezAún no hay calificaciones

- Ventilacion IndustrialDocumento18 páginasVentilacion IndustrialRonald Jason LópezAún no hay calificaciones

- Etapa 2Documento41 páginasEtapa 2FiorellaAún no hay calificaciones

- Refrigeración Con AmoníacoDocumento6 páginasRefrigeración Con AmoníacoRicardo IsaacsAún no hay calificaciones

- P. Oxido de Etileno Rev oDocumento28 páginasP. Oxido de Etileno Rev oNœ MíAún no hay calificaciones

- Planta MetanolDocumento19 páginasPlanta Metanolvargasser80% (5)

- Craqueo TermicoDocumento512 páginasCraqueo TermicoGerardOo Alexander S100% (1)

- SEXTO - Budget de Mantenimiento v2 XPredictiva21Documento5 páginasSEXTO - Budget de Mantenimiento v2 XPredictiva21AMANDO FUENTESAún no hay calificaciones

- Amoniaco y UreaDocumento29 páginasAmoniaco y UreaScarlet Hurtado ToAún no hay calificaciones

- Metanol A Partir de Gas NaturalDocumento5 páginasMetanol A Partir de Gas Naturalmria_betaniaAún no hay calificaciones

- Escudero Martin, Jesus & MEC (2000) - El Chiste El Humor La Risa y TuDocumento1226 páginasEscudero Martin, Jesus & MEC (2000) - El Chiste El Humor La Risa y TuelfdrkAún no hay calificaciones

- Amoniaco Como RefrigeranteDocumento5 páginasAmoniaco Como RefrigeranteIsaac LopezAún no hay calificaciones

- Hornos y CombustiónDocumento11 páginasHornos y CombustiónAna LazaroAún no hay calificaciones

- Termodinamica CuestionarioDocumento11 páginasTermodinamica CuestionarioBrandon Meza FelixAún no hay calificaciones

- Obtencion de UreaDocumento10 páginasObtencion de UreaHernan Campos MamaniAún no hay calificaciones

- El Cianuro de HidrógenoDocumento1 páginaEl Cianuro de HidrógenoRenzo Herrera AedoAún no hay calificaciones

- Banco de EjerciciosDocumento9 páginasBanco de EjerciciosAlexander EspinozaAún no hay calificaciones

- Tecnologías de Licuefacción Del Gas NaturalDocumento4 páginasTecnologías de Licuefacción Del Gas NaturalMaria Fernanda Vargas RiosAún no hay calificaciones

- Proceso para Obtencion de Aceite de PescadoDocumento7 páginasProceso para Obtencion de Aceite de PescadoJulioCarlosSantosAún no hay calificaciones

- Producción de Catalizadores de Catalizadores HeterogéneosDocumento6 páginasProducción de Catalizadores de Catalizadores HeterogéneosDaviid HerediaAún no hay calificaciones

- Purificación de BiogásDocumento10 páginasPurificación de BiogásCamiloSalvadorMedelQuirozAún no hay calificaciones

- Torre FraccionadoraDocumento13 páginasTorre Fraccionadoraabimael989Aún no hay calificaciones

- Destilacion Tabla de 18 Formulas de Huanqui UNSA AREQUIPA2009Documento2 páginasDestilacion Tabla de 18 Formulas de Huanqui UNSA AREQUIPA2009alfred bernard nobelAún no hay calificaciones

- Motor de Cuatro TiemposDocumento3 páginasMotor de Cuatro TiemposChristian C. SandovalAún no hay calificaciones

- Obtención de OlefinaDocumento55 páginasObtención de OlefinaYulitza Soar GalantonAún no hay calificaciones

- Balance Energetico de Una Planta de HidrogenoDocumento7 páginasBalance Energetico de Una Planta de HidrogenoAngelitoyeAún no hay calificaciones

- Obtencion de Oxigeno y Nitrogeno Mediante El Proceso CriogenicoDocumento12 páginasObtencion de Oxigeno y Nitrogeno Mediante El Proceso Criogenicoleonvip789100% (1)

- Equipos Auxiliares de CalderaDocumento8 páginasEquipos Auxiliares de CalderaYenny Tovar0% (1)

- Ecuaciones de Diseño para Reactores de FlujoDocumento8 páginasEcuaciones de Diseño para Reactores de FlujoPlue MilkovichAún no hay calificaciones

- Camara de CombustionDocumento255 páginasCamara de CombustionRicardo Garay ReinosoAún no hay calificaciones

- Presentación Cloro-1Documento17 páginasPresentación Cloro-1leonardomencoAún no hay calificaciones

- Diseño de ReactoresDocumento72 páginasDiseño de Reactoreserickvergarai100% (1)

- Caracterización de CatalizadoresDocumento71 páginasCaracterización de Catalizadoreswilson oyola100% (1)

- Coquificacion Retardada 2011Documento23 páginasCoquificacion Retardada 2011Jorge Bam Bam Torres100% (1)

- Proceso Urea 2000 PlisDocumento4 páginasProceso Urea 2000 PlisDiana Sofía Revilla OrbegozoAún no hay calificaciones

- PropilenoDocumento9 páginasPropilenoMilangelys ColinaAún no hay calificaciones

- CombustionDocumento10 páginasCombustionJUAN4201Aún no hay calificaciones

- Refrigerantes InformeDocumento5 páginasRefrigerantes InformeJorge Alfaro AguirreAún no hay calificaciones

- Simulación de Procesos Del Gas Natural1Documento37 páginasSimulación de Procesos Del Gas Natural1sara27071988Aún no hay calificaciones

- Isomerización - AlquilaciónDocumento15 páginasIsomerización - AlquilaciónGreysi N. Moreno CedeñoAún no hay calificaciones

- Tema 6 Industria PetroquimicaDocumento45 páginasTema 6 Industria PetroquimicaVale Aracena100% (1)

- Síntesis de MetanolDocumento28 páginasSíntesis de MetanolLuis Octavio Cardier100% (3)

- 6934Documento129 páginas6934amilcar211071Aún no hay calificaciones

- Lab 3 TermodinamicaDocumento8 páginasLab 3 TermodinamicaPedro Hector Ignacio VillalobosAún no hay calificaciones

- Proceso de Obtencion de AmoniacoDocumento11 páginasProceso de Obtencion de AmoniacoJose Luis Caity chivacoAún no hay calificaciones

- Aplicaciones de La CatalisisDocumento33 páginasAplicaciones de La CatalisisEDWIN ALEXIS MONTILLA UZC�TEGUIAún no hay calificaciones

- Amoniaco TrabajoDocumento27 páginasAmoniaco TrabajoFernandaMunsterAún no hay calificaciones

- INGENIERÍA PROCESOS QUÍMICOSyPREVENCIÓN RIESGOS PEC1Documento4 páginasINGENIERÍA PROCESOS QUÍMICOSyPREVENCIÓN RIESGOS PEC1jaumeserretpujol72Aún no hay calificaciones

- Flujo de fluidos e intercambio de calorDe EverandFlujo de fluidos e intercambio de calorCalificación: 1 de 5 estrellas1/5 (1)

- Practica Plc2 2013Documento2 páginasPractica Plc2 2013Humberto García ArráizAún no hay calificaciones

- Bomba Elevadoras de AguaDocumento25 páginasBomba Elevadoras de AguaBrizz Minaya UAún no hay calificaciones

- AbreviaturasDocumento3 páginasAbreviaturasViktor CalAún no hay calificaciones

- Plan de Trabajo Marangani 30032015Documento54 páginasPlan de Trabajo Marangani 30032015Luis G OchanpAún no hay calificaciones

- Manual de Practicas.Documento128 páginasManual de Practicas.Mirla AlCaAún no hay calificaciones

- Diferencias Entre Impresión Offset y DigitalDocumento2 páginasDiferencias Entre Impresión Offset y DigitalLidia OAún no hay calificaciones

- MIOPIADocumento4 páginasMIOPIACitlali Abigail Zamudio ZuñigaAún no hay calificaciones

- Diapositivas de Gerencia de Negocios InternacionalesDocumento61 páginasDiapositivas de Gerencia de Negocios InternacionalesSULLON RANGEL JERALDINI DANUSKAAún no hay calificaciones

- Transporte de Tornillo FlexibleDocumento2 páginasTransporte de Tornillo FlexibleAbdulCainAún no hay calificaciones

- SUNASSDocumento21 páginasSUNASSSOL YOMIRA SEGOVIA SOTOAún no hay calificaciones

- Caseta BombeoDocumento7 páginasCaseta BombeoElvis Ordoñez CordonAún no hay calificaciones

- Ex Basico 2Documento19 páginasEx Basico 2Aar AajaAún no hay calificaciones

- Ejemplos Resueltos Contrastes HipotesisDocumento29 páginasEjemplos Resueltos Contrastes HipotesisManuelAún no hay calificaciones

- Actividad 5 TecnologiaDocumento4 páginasActividad 5 TecnologiaLorena Blanco67% (3)

- Solucionario Primer Parcial 1Documento3 páginasSolucionario Primer Parcial 1Rous Daniela Vega SolizAún no hay calificaciones

- COTIZACIÓN 156-20 - Casas Eden Del Parque - SolanillasDocumento5 páginasCOTIZACIÓN 156-20 - Casas Eden Del Parque - SolanillasJefay DarkAún no hay calificaciones

- Fisica MameDocumento4 páginasFisica MameRecuperar :]Aún no hay calificaciones

- Ejercicios Java 2Documento3 páginasEjercicios Java 2PINOS PINOS JÉSSICA ELIZABETHAún no hay calificaciones

- 50 Verbos Regulares en Ingles y Espanol en Presente y PasadoDocumento2 páginas50 Verbos Regulares en Ingles y Espanol en Presente y PasadoAndy TrujilloAún no hay calificaciones

- 3 OrganigramaDocumento4 páginas3 OrganigramaErick rivera vegaAún no hay calificaciones

- Nic 12 Impuesto A Las GananciasDocumento28 páginasNic 12 Impuesto A Las GananciasFredys QuintanaAún no hay calificaciones

- TELETRABAJODocumento2 páginasTELETRABAJOorlando mamaniAún no hay calificaciones

- PLOT Norma Espac Públicos Equip Areas VerDocumento12 páginasPLOT Norma Espac Públicos Equip Areas VerRicardo Angel La FuenteAún no hay calificaciones

- El Diario de Ana FrankDocumento11 páginasEl Diario de Ana FranklaurigatiAún no hay calificaciones

- ESTANDAR #3 Asignacion de RecursosDocumento1 páginaESTANDAR #3 Asignacion de RecursosSeguridad y Salud ByBAún no hay calificaciones

- La Escuela Como Organización Algunas Imágenes MetafóricasDocumento18 páginasLa Escuela Como Organización Algunas Imágenes MetafóricasAlfon LivioAún no hay calificaciones

- Sensor de BiomagnetismoDocumento11 páginasSensor de BiomagnetismodiegoAún no hay calificaciones

- De LABORATORIO 3Documento10 páginasDe LABORATORIO 3JHON ALEXSANDER MORENO VELASQUEZAún no hay calificaciones