Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Imagenes 1

Imagenes 1

Cargado por

LuisDerechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Imagenes 1

Imagenes 1

Cargado por

LuisCopyright:

Formatos disponibles

4 Tecnura ao 9 No.

17 segundo semestre de 2005

imgenes

Flotacin en columna como tcnica de

beneficio para minerales finos

Column flotation as technique for the benefit

of fine minerals

R E S U M E N

El propsito de este artculo es presentar los

principales conceptos relacionados con la flotacin

en columna y sus avances como una alternativa de

procesamiento de gran beneficio para minerales de

tamao fino y ultrafino. Se consideran aqu las

variables ms influyentes que intervienen en el

proceso y su importancia relativa.

A B S T R A C T

The objective of this paper is to carry out a review

about column flotation and its advances, as a new

alternative for the benefit of fine and ultrafine

minerals. Also, the principal variables interacting

in the process and its importance are considered.

Palabras clave: flotacin en columna, minerales ultrafinos, tcnicas de beneficio, procesamiento de minerales.

Key words: column flotation, ultrafine minerals, benefit process, mineral processing.

GIOVANNA ALEXANDRA SUREZ CRDENAS

Ingeniera Metalrgica de la Universidad Pedaggica y Tecnolgica de Colombia (UPTC). Estudiante

de Maestra en Metalurgia y Ciencia de los Materiales de la misma Universidad.

nuevmat@tunja.uptc.edu.co

EFRAN GARCA RUSSI

Ingeniero Metalrgico, Master of Technology U. Brunel (Londres). Profesor titular de la Escuela de

Metalurgia, Facultad de Ingeniera de la Universidad Pedaggica y Tecnolgica de Colombia (UPTC).

Director del Grupo de Investigacin en Nuevos Materiales y sus Tecnologas de Fabricacin.

nuevmat@tunja.uptc.edu.co

JUAN JOS DE JESS AMARIZ BARBOSA

Ingeniero de Materiales de la Universidad de Antioquia. Estudiante de Maestra en Materiales y

Procesos de la Universidad Nacional de Colombia, sede Medelln. Auxiliar de investigacin Grupo de

Investigacin en Nuevos Materiales y sus Tecnologas de Fabricacin, Universidad Pedaggica y

Tecnolgica de Colombia.

nuevmat@tunja.uptc.edu.co

Clasificacin del artculo: revisin

Fecha de recepcin: agosto 08 de 2005 Fecha de aceptacin: diciembre 16 de 2005

5

Flotacin en columna como tcnica de beneficio para minerales finos

GIOVANNA ALEXANDRA SUREZ CRDENAS / EFRAN GARCA RUSSI / JUAN JOS DE JESS AMARIZ BARBOSA

imgenes

Desde la invencin de los procesos de flotacin y

su introduccin exitosa en plantas de procesamien-

to de minerales ha sido de gran inters entender los

mecanismos y variables que intervienen en la ope-

racin. Se ha encontrado que la flotacin en columna

tiene mejor desempeo que las celdas de flotacin

convencional, en particular con partculas finas.

La flotacin en columna es una tcnica atractiva

para minerales complejos que presentan problemas

de selectividad; con una sola etapa de limpieza, ella

permite elevar sustancialmente el grado del con-

centrado y una mayor recuperacin. Como en todo

proceso, solo despus de que todas las variables

involucradas son examinadas puede lograrse su

buen entendimiento. El objeto de este artculo es

presentar la informacin ms importante relacio-

nada con el proceso de flotacin en columna:

generalidades, variables ms influyentes en el pro-

ceso y algunos de los avances alcanzados hasta la

fecha.

2. Generalidades

Con frecuencia, en el procesamiento de mezclas

de partculas finas es necesario que ciertos de sus

componentes sean separados fsicamente de otros.

Para llevar a cabo la separacin slido-slido, s-

tos deben tener diferencias suficientes en algunas

de las propiedades fsicas o qumicas (Klimpel,

1998) como densidad, susceptibilidad magntica,

conductividad elctrica, diferencias en friccin, ra-

dioactividad o color y propiedades superficiales.

De acuerdo con estas propiedades, los mtodos

de separacin en el procesamiento de minerales

se clasifican en gravimtricos, magnticos, elec-

trostticos y fisicoqumicos (vase figura 1); en

ellos es muy importante el grado de liberacin, que

corresponde al punto donde las especies minera-

les de inters presentes en una mena se encuentran

separadas.

El mtodo ms comn es la concentracin gravi-

mtrica para partculas gruesas (con tamaos que

1. Introduccin oscilan en el rango de 10

3

-10

5

mm). El tamao de

partculas que pueden separarse usando mtodos

magnticos y electrostticos se encuentra en el ran-

go de 10

2

-10

3

mm; en los mtodos de flotacin, tales

tamaos puede estar en el rango de 10

1

-10

2

mm

(Laskowsky y Ralston, 1992: 225).

Figura 1. Clasificacin de los mtodos de separacin en el

procesamiento de minerales

La flotacin espumante es un proceso de concen-

tracin fsico-qumico para minerales de tamao

fino que ha sido ampliamente estudiado en el rea

minero-metalrgica y se encuentra totalmente in-

corporado en la mayora de los procesos

extractivos (Laskowsky y Ralston, 1992; Rubio y

Tessele, 2001). Se basa en la hidrofobicidad de

las partculas, es decir, la tendencia de la superfi-

cie de la partcula a no asociarse estrechamente

con el agua ni a formar hidruros sobre la misma. Las

partculas que repelen el agua de su superficie tie-

nen la tendencia a preferir asociarse con materiales

hidrocarbonados o aceitosos (Laskowsky y Ralston,

1992). El tratamiento de partculas finas requiere de

mucha atencin, pues su recuperacin por flotacin

puede ser mucho ms baja que para el mismo mate-

rial en tamaos grandes (King, 1982).

En el procesamiento de minerales pueden distin-

guirse tres clases de minerales finos (Laskowsky y

Ralston, 1992):

Minerales de arcilla que ocurren naturalmente,

como caolinita, illita y montmorillonita, los cua-

les estn compuestos por partculas muy

pequeas (en general por debajo de 2 mm).

Los finos, producidos durante la trituracin y

molienda de minerales en operaciones de be-

neficio.

6 Tecnura ao 9 No.17 segundo semestre de 2005

imgenes

Los residuos de la lixiviacin de minerales tritu-

rados en procesos hidrometalrgicos. Estos

lodos se componen parcialmente de partculas

minerales insolubles y precipitados (productos

de reacciones qumicas).

Los desarrollos en tcnicas y tecnologa de flota-

cin estn asociados estrechamente a la mejora en

las mquinas de flotacin; esto sucede porque para

reforzar estos procesos se requiere de la creacin

de mquinas de este tipo, altamente productivas.

Los requerimientos actuales en el campo de airea-

cin de la pulpa y las teoras de mineralizacin de

burbujas imponen el diseo de mquinas de flota-

cin neumtica tipo columna, las cuales presentan

mejor desempeo que las celdas de flotacin con-

vencionales, particularmente cuando se trabaja con

partculas finas; adems, encuentran aplicacin en

la flotacin de minerales ferrosos, no ferrosos, no-

bles, raros, carbn y otras fuentes minerales

(Kremena y Metodi, 2002: 85-88; Cruz, 1997).

La flotacin en columna surgi hace ms de dos

dcadas como una importante mejora en el campo

de la concentracin por flotacin.

3. Flotacin en columna

3.1 Antecedentes

Esta tcnica fue patentada a principios de 1960 por

Boutin y Tremblay

1

. Las primeras descripciones

de la columna y las primeras pruebas de aplicacin

industrial fueron hechas por Wheeler (1996) y

Boutin y Wheeler (1967). Considerando el nmero

de variaciones, algunas veces este diseo es llama-

do columna canadiense, ahora puede llamarse

columna convencional (Finch y Dobby, 1990).

Se han realizado investigaciones para la flotacin

de minerales de cobre y molibdeno; en Chile, en la

dcada de los noventa, se incorporaron columnas

para la flotacin de estos minerales (Castro, 2002).

Recientemente, en Estados Unidos, Australia y al-

gunos pases de Sudamrica se han realizado

investigaciones y aplicaciones comerciales sobre

este nuevo proceso, principalmente para procesar

sulfuros de cobre-molibdeno, xidos de hierro, car-

bn y grafito.

En las investigaciones que usan dispositivos en co-

lumna en particular, se ha desarrollado una estrategia

que puede ser implementada en la recuperacin de

minerales de intervalo de tamao fino (Kremena y

Metodi, 2002: 85-88) y ultrafino, combinando ele-

mentos de fisicoqumica de superficies tradicionales

con elementos de la mecnica de fluidos, relacio-

nados principalmente con la disminucin de la

turbulencia en las celdas de flotacin. Esta es una

nueva tcnica que emplea el principio del flujo a

contracorriente entre burbujas de aire y la pulpa

2

;

all las partculas que descienden de la parte supe-

rior (alimentacin) colisionan con las burbujas que

ascienden de la parte inferior (distribuidores de

burbujas). Muchos investigadores reconocen la im-

portancia de usar burbujas de aire pequeas para

incrementar la recuperacin de partculas finas.

Para producir burbujas de aire pequeas, con fre-

cuencia es necesario usar espumantes ms fuertes,

que a su vez hacen difcil controlar la espuma que

desciende.

Es importante sealar que, adems de la geometra

(relacin altura/dimetro), existen dos caractersti-

cas adicionales que distinguen la columna de otros

dispositivos usados en flotacin: el sistema de ge-

neracin de burbujas y el uso de una ducha (wash

water) (Cruz, 1997; Finch y Dobby, 1990). En la

flotacin convencional se usa agitacin mecnica

con un gasto extra de energa; adems, las burbu-

jas se desplazan en la misma direccin y velocidad

que las partculas, por lo que stas no se unen con

facilidad (Gaceta UNAM, 1996). Los mismos prin-

cipios de fisicoqumica de superficie que se aplican

a la flotacin en celdas convencionales son vlidos

para la flotacin en columna.

Las efectividad del trabajo con mquinas de flota-

cin depende de las condiciones en la dispersin de

1

Patentes canadienses 680.576 y 694.547.

2

United States Patent 5.332.100, 1994.

7

Flotacin en columna como tcnica de beneficio para minerales finos

GIOVANNA ALEXANDRA SUREZ CRDENAS / EFRAN GARCA RUSSI / JUAN JOS DE JESS AMARIZ BARBOSA

imgenes

aire (Kremena y Metodi, 2002: 85-88). El mtodo

de generacin de burbujas es una de las principales

diferencias entre las columnas de flotacin y las

celdas convencionales, dado que las primeras no

utilizan agitacin mecnica para suspender las par-

tculas y dispersar el aire, hacindolas ms eficientes

en energa y menos costosas de mantener.

Existen otras ventajas de la flotacin en columna

frente a las celdas mecnicas y neumamecnicas,

entre las cuales se destacan (Cruz, 1999; Pitta,

2002):

Instalacin rentable.

Menor costo de instalacin y operacin.

Menor consumo de energa para la generacin

de burbujas (no requiere de impellers).

Menor ocupacin de espacio.

El movimiento de partculas y burbujas es un factor

importante que determina la velocidad de la flota-

cin y el consumo de energa del proceso. Las

fuerzas inerciales que destruyen el complejo part-

cula-burbuja en la columna son insignificantes; esto

se encuentra asociado con la ausencia de un dispo-

sitivo de agitacin y un flujo de pulpa a baja

turbulencia (Kremena y Metodi, 2002: 85-88).

El incremento de la actividad de la flotacin por

burbujas de aire est asociado al aumento de su

tiempo de acondicionamiento, es decir, al intervalo

entre el momento de formacin y mineralizacin de

la burbuja.

3.2 Aspectos fundamentales de los procesos de

flotacin con burbujas finas

Propiedades interfaciales de las burbujas

finas. En la flotacin, son de inters las si-

guientes: distribucin de agentes de superficie

activa sobre la superficie de la burbuja, densi-

dad de carga y potencial elctrico en la

interfase burbuja/solucin. Se ha demostrado

que estas propiedades afectan los mecanismos

de adhesin de las burbujas a las superficies

(Laskowsky y Ralston, 1992: 225; Bailey et al.,

2005: 125-126).

Adhesin burbuja-partcula. En un sistema

de flotacin, la adhesin de la partcula a la bur-

buja de gas es el resultado de una serie de etapas

consecutivas, cada una determinada por las di-

ferentes propiedades del sistema. Generalmente

se acepta que para que una partcula pueda ser

colectada y flotada por una burbuja debe haber:

a) una colisin entre ellas; b) una adhesin, para

que la partcula y la burbuja formen un agrega-

do; c) el agregado partcula-burbuja debe ser

bastante estable para resistir la accin de las fuer-

zas de desunin.

Estudios experimentales (Laskowsky y Rals-

ton, 1992: 225; Bailey et al., 2005: 125-126) han

demostrado que se logran varias ventajas al re-

ducir el tamao de las burbujas; para un tamao

de partcula constante el uso de burbujas podra

incrementar la probabilidad de colisin, la pro-

babilidad de adhesin y la rata de flotacin.

Coleccin de partculas por burbujas finas.

La colisin burbuja-partcula est determinada

bsicamente por la hidrodinmica del flujo alre-

dedor de la burbuja, que es funcin de los

tamaos de las burbujas y de las partculas.

3.3 Zonas de la celda de flotacin en columna

De acuerdo con investigaciones recientes (Las-

kowsky y Ralston, 1992: 225; Cruz, 1997); United

Tecnol Patent 5.332.100, 1994; Finch y Salas), las

columnas de flotacin tienen varias zonas diferen-

tes a lo largo del eje vertical (figura 2); dos de ellas

se encuentran separadas por una interfase visible

pulpa-espuma.

3.3.1 Zona de coleccin o recuperacin

Est localizada entre la interfase de espuma y los

difusores. En ella ocurre el contacto partcula/bur-

buja y el material flotable proveniente de la

alimentacin es colectado formando agregados par-

tcula/burbuja. El material devuelto despus de ser

rechazado en la zona de espuma (dropback) pue-

de ser colectado nuevamente por las burbujas que

van subiendo.

8 Tecnura ao 9 No.17 segundo semestre de 2005

imgenes

3.3.1.1 Tiempo de residencia (Finch y Salas)

En una columna de seccin circular el tiempo de

residencia medio de la pasta (t

pasta

) dentro de la

columna puede obtenerse usando la siguiente ecua-

cin (Chuk, O.D. et al., 2002 y 2005; Yianatos, J.B.

et al., 1994):

(1)

En (1) V

C

es la velocidad superficial de las colas,

H

f

es la altura o profundidad de espuma, H es la

altura total de la columna y

g

se asume como un

valor constante a travs de la columna, el cual no

es estrictamente verdadero en columnas industria-

les, pero es una buena aproximacin.

El tiempo de residencia de una partcula es:

(2)

En (2) U

sp

es la velocidad de asentamiento de una

partcula. Esta ecuacin es estrictamente vlida para

un sistema de dos fases, pero puede aplicarse para

un sistema de tres fases si el tamao de partcula

es pequeo.

Figura 2. Zonas de la columna de flotacin

3.3.2 Zona espumante o de limpieza

Se extiende desde la zona de coleccin o desde la

interfase pulpa-espuma hasta el borde de la colum-

na; all se recogen las burbujas cargadas de mineral

hidrfobo. El agua de lavado estabiliza las burbujas

y reduce la coalescencia. Dado que las burbujas

ascienden a la zona de espuma, cierta cantidad de

coalescencia ocurre; esto reduce el rea superfi-

cial de la burbuja disponible y disminuye el volumen

de espacios entre las burbujas, los cuales son ocu-

pados por agua (Finch y Salas).

La zona se divide en:

Zona de limpieza fase espuma: se extiende

hacia arriba desde la interfase pulpa-espuma

hasta el rebalse de la columna. La estabilidad

de la espuma es mantenida mediante agua de

lavado, la cual fluye hacia abajo a travs de las

pelculas que separan las burbujas inhibiendo la

coalescencia.

Zona de limpieza fase pulpa-espuma: regin

de longitud arbitraria en la interfase pulpa-es-

puma, ubicada sobre y por debajo de dicha

interfase.

Zona de limpieza fase pulpa: regin que se

extiende hacia abajo desde la interfase pulpa-

espuma hasta la tobera de inyeccin del material

de alimentacin.

3.4. Factores influyentes en la flotacin

columnar

3.4.1 Relacin altura: dimetro (Yianatos et al.,

1988)

El volumen de la celda de flotacin est determina-

do por el tiempo de retencin requerido y la rata

volumtrica de alimentacin; una variedad de rela-

ciones altura-dimetro (es decir, geometras de la

columna) pueden dar el mismo tiempo de reten-

cin; sin embargo, al variar la geometra se ocasionan

cambios que afectan el funcionamiento de la co-

lumna (Kremena y Metodi, 2002: 85-88; Cruz, 1997;

Finch y Dobby, 1990; Canadian Process Technolo-

gies Inc, 2002).

Fuente: modificado de Finch, j. A, and Dobby, G. S. (1990).

9

Flotacin en columna como tcnica de beneficio para minerales finos

GIOVANNA ALEXANDRA SUREZ CRDENAS / EFRAN GARCA RUSSI / JUAN JOS DE JESS AMARIZ BARBOSA

imgenes

3.4.2 Concentracin de gas (Gas holdup)

g

Cuando se introduce aire (burbujas) en una colum-

na de lquido (o pasta) ste sufre un desplazamiento;

la fraccin volumtrica desplazada es llamada gas

holdup (

g

) y se refiere a la fraccin volumtrica (o

porcentaje) ocupado por el gas en cualquier punto

de la columna (Kremena y Mettodi, 2002: 85-88;

Cruz, 1997; Finch y Dobby, 1990; Canadian Pro-

cess Technologies Inc, 2002).

Para medir la concentracin de gas

g

existen nu-

merosos mtodos, algunos de ellos se citan a

continuacin y se muestran en la figura 3:

Figura 3. Algunos mtodos para medir la concentracin de

aire en la columna

g

a) Midiendo el total de altura alcanzado por efecto

del desplazamiento de aire.

b) Por diferencia de presin.

c) Mediante el uso de sensores de conductividad.

La relacin entre

g

y la velocidad del gas (J

g

) [cm/s]

define el rgimen del flujo en la zona de coleccin

(figura 4).

Fuente: modificado de Finch, j. A, and Dobby, G. S. (1990: 9).

Figura 4. Relacin general del

g

como una funcin de la

velocidad del gas.

Velocidad superficial del gas J

g

(cm/s)

Fuente: modificado de Finch, j. A, and Dobby, G. S. (1990: 3).

La velocidad superficial del gas se define como la

rata de flujo volumtrico del material (pasta) divi-

dido en el rea de la seccin transversal de la

columna expresada normalmente en cm/s; esta

variable permite la evaluacin de las caractersti-

cas de funcionamiento de la columna,

independientemente de su dimetro. No obstante,

es un parmetro dependiente de otras variables

como la velocidad volumtrica de aire, el tamao

de burbujas, la densidad de la pasta, la carga de

slidos en las burbuja y velocidad de la pasta. El

incremento del

g

reduce el tiempo de residencia

en la zona de coleccin; esto puede suceder debido

a tres factores:

Un incremento en el flujo de gas incrementar

el nmero de burbujas presentes en la columna

de modo que ms burbujas se generen en un

mismo periodo de tiempo.

Una disminucin en el tamao de burbuja cau-

sado por la operacin del burbujeador o

dosificacin del espumante causar que cada

burbuja suba ms lentamente a travs de la

pasta; adems, se incrementa la cantidad de aire

en la columna.

10 Tecnura ao 9 No.17 segundo semestre de 2005

imgenes

Un incremento en la velocidad descendente de

la pasta disminuir la velocidad de ascenso de

la burbuja respecto de la columna, resultando

un aumento en la cantidad de aire mantenido

en la columna.

Un valor tpico del

g

es 0,15 ( 15%), pero puede

oscilar entre 0,05 y 0,25 (5% a 25%) (Finch y Salas).

3.4.3 Tamao de partcula y generacin de

burbujas

Esta es otra caracterstica que distingue las colum-

nas de las mquinas convencionales (Finch y Dobby,

1990). El tamao promedio de las burbujas y la dis-

tribucin de sus tamaos son importantes en la

flotacin en columna; ellos afectan la mxima rata

de gas, la probabilidad de colectar partculas so-

bre la burbuja y la capacidad de arrastre de slidos

por el gas (Cg). Las burbujas usadas tpicamente

tienen entre 0,8 y 1,6 mm de dimetro, dependien-

do de las condiciones de los reactivos, el diseo

del burbujeador y la presin de operacin (Finch y

Salas).

Dependiendo de la ubicacin del burbujeador

exis-

ten dos mtodos de generacin (Finch y Dobby,

1990; Finch y Salas):

Burbujeadores internos: el mtodo ms co-

mn de generacin de burbujas es empleando

burbujeadores ubicados cerca de la base de la

columna. Pueden ser de dos categoras: poro-

sos (por ejemplo, de vidrio sinterizado) y de

boquilla simple o mltiple; los porosos exhiben

una concentracin de gas

g

similar, ms alta

que la presente en los multiboquillas.

Burbujeadores externos: un segundo mtodo

de generacin es ubicando el burbujeador fue-

ra de la columna. Externo significa que el gas

y el lquido (o pasta) estn en contacto fuera de

la columna y la mezcla se dirige luego al fondo

de ella. En comparacin con los burbujeadores

internos, sus ventajas son la menor oportunidad

de taponamiento con slidos o precipitados y el

control sobre el tamao de las burbujas (me-

diante la manipulacin del agua y el gas); las

principales desventajas son la entrada de agua

extra por la parte inferior de la columna y su

operacin ms complicada.

3.4.4 Bias

Este trmino (bias superficial J

B

) es usado para

describir el flujo neto de agua (magnitud y direc-

cin) a travs de la zona de limpieza (equivalente a

la diferencia en el flujo de agua entre las colas y el

alimento). Frecuentemente se calcula como la di-

ferencia neta entre el flujo volumtrico de pasta en

las colas y el flujo volumtrico de la rata de alimen-

tacin de la pasta, dividida por el rea de la seccin

transversal de la columna (Chuck et al.). Para una

limpieza eficiente, el bias debe ser mayor que cero

en la direccin descendente (bias positivo), con el

fin de garantizar que las partculas no deseables en

el concentrado se dirijan a las colas.

3.4.5 Rata de aire

La mxima rata de aire que una columna es capaz

de soportar est determinada por tres lmites:

La rata de alimentacin debe ser menor que la

velocidad de subida de las burbujas. La veloci-

dad de la burbuja que sube depende de su

tamao. Una distribucin de tamaos de bur-

bujas es producida por cualquier sistema

burbujeador; sin embargo, cuando la rata de ali-

mentacin de la pasta excede la velocidad de

subida de la burbuja ms pequea, un porcen-

taje de aire se pierde en el las colas.

La densidad de la zona de recoleccin debe ser

ms grande que la densidad de la zona de espu-

ma. Cuando la rata de gas de la columna se

incrementa, la densidad de la zona de coleccin

disminuye; a la vez, la densidad de la zona de

espuma se incrementar hasta que las dos sean

iguales. En este punto, la concentracin de gas

g

se incrementar repentinamente desde

aproximadamente el 15% a valores superiores

al 50%; cuando esto ocurre se dice que la co-

lumna se satura de espuma y en estas

condiciones la recuperacin y selectividad caen

significativamente.

11

Flotacin en columna como tcnica de beneficio para minerales finos

GIOVANNA ALEXANDRA SUREZ CRDENAS / EFRAN GARCA RUSSI / JUAN JOS DE JESS AMARIZ BARBOSA

imgenes

La coalescencia de burbujas no debe formar

bolsones de aire. El incremento de la turbulen-

cia y las burbujas ms grandes formadas a altas

ratas del gas causan un aumento en la coales-

cencia de las burbujas que resulta en una

disminucin en el incremento de la concentra-

cin de gas

g

. Finalmente, resultar una

coalescencia severa en la formacin de grandes

bolsones de aire; este efecto cambia las ca-

ractersticas de mezcla de la columna, reduce

el rea superficial disponible para la flotacin y

la recoleccin de partculas sobre la superficie

de la burbuja. Uno de estos factores probable-

mente limitar la mxima velocidad del gas en

la columna a valores entre 1 y 3,5 cm/s (Yiana-

tos, J. et al., 1988).

3.5 Nuevos modelos de columnas de flotacin

Con el fin de mejorar el desempeo y operacin de

las columnas de flotacin se han desarrollado otros

modelos que involucran modificaciones adicionales

al modelo original en el cuerpo de la columna y/o

en el uso de burbujeador. Entre ellos se destacan:

a) Modelo de laboratorio de una mquina de flota-

cin en columna vibratoria (figura 5) (Dedelyanova

et al., 2002: 85-88).

Figura 5. Partes bsicas de la columna de flotacin vibratoria

Fuente: Dedelyanova, K. et al. (2002: 86).

b) Modelo de columna de flotacin de tres pro-

ductos - C3P (figura 6) (Ortiz A. et al., 2003):

permite una salida de partculas mixtas para su

posterior remolienda y retorno al circuito de flo-

tacin.

Figura 6. Celda columna de 3 productos

Fuente: Valderrama, L; Santander, M y Rubio, J. (2001: 13-18).

c) Otras celdas: Actualmente existen otras alter-

nativas para el procesamiento de minerales por

flotacin. Los nuevos procesos comercialmen-

te disponibles (Williamson, M. et al., 1996)

pueden dividirse en dos categoras: columna de

flotacin propiamente dicha, representada por

la Microcel, y la flotacin flash en columna (las

celdas Jameson, Ekof e Imhoflot). La diferen-

cia fundamental entre estos procesos est en la

generacin de burbujas finas, la posicin del ali-

mentador de la pulpa y la forma del equipo. Los

diferentes modelos se muestran en la figura 7.

d) Actualmente se comercializan burbujeadores

con las configuraciones mostradas en las figu-

ra 8 (Canadian Process Technologies Inc,

2002).

3.6 Discusin

La necesidad de buscar equipos industriales que

satisfagan las expectativas de las empresas en tr-

minos de mayor economa, menores costos de

operacin, mayor selectividad y eficiencia ha cul-

12 Tecnura ao 9 No.17 segundo semestre de 2005

imgenes

minado con la creacin de las columnas de flotacin de amplio uso industrial, particularmente para el

tratamiento de minerales finos.

Figura 7. Otros modelos de celdas de flotacin para el procesamiento de minerales: a. Celda Jamenson; b. Microcel; c. Celda Ekof

a b c

Fuente: Williamson, M. and Sanders, J. (1996, octubre).

Figura 8. Burbujeadores disponibles comercialmente: a. SparJet

TM

burbujeadores de orificio nico; b. Standard Air /Water

(burbujeadores estndar aire/agua); c. Burbujeadores metlicos porosos

El ahorro energtico por sustitucin de los agitado-

res, la reduccin en el mantenimiento de los equipos

y la mayor eficiencia de las columnas de flotacin

han hecho que se reemplacen las bateras de cel-

das convencionales de flotacin (Denver, Wemco)

por estos nuevos diseos, los cuales se presentan

como alternativas muy atractivas para el procesa-

miento de partculas finas o ultrafinas, material que

puede provenir no solo de minerales arcillosos (< 2

m), subproductos de trituracin y molienda (que

todava contienen material til que generalmente se

deshecha), sino tambin de residuos de lixiviacin o

slidos en suspensin en aguas residuales.

Aunque los principios fisicoqumicos que gobiernan

los procesos de flotacin son los mismos, los nue-

vos desarrollos hasta ahora estn en sus primeras

etapas de implementacin, por lo que se requiere

conocer y entender los aspectos ms importantes

involucrados tanto en el funcionamiento bsico de

los equipos como en el proceso, favoreciendo la

seleccin del equipo ms apropiado.

13

Flotacin en columna como tcnica de beneficio para minerales finos

GIOVANNA ALEXANDRA SUREZ CRDENAS / EFRAN GARCA RUSSI / JUAN JOS DE JESS AMARIZ BARBOSA

imgenes

Todo lo anterior permite que a futuro se genere un

impacto fuerte sobre las plantas de procesamiento

en cuanto a su funcionamiento, compatibilidad con

otros procesos, mantenimiento, etc.; sin embargo,

la extensin de este impacto slo se dar en la

medida en que se gane experiencia en la operacin

a nivel industrial.

3.7 Conclusiones

La necesidad de aprovechar yacimientos cada

vez de menor ley ha presionado a los ingenie-

ros a disear nuevas tcnicas capaces de

recuperar las especies minerales de inters de

fuentes de menores tenores.

Las tcnicas de concentracin de minerales son

variadas; no obstante, la flotacin constituye el

mtodo ms generalizado en el mundo para el

beneficio de minerales. Por las ventajas que

ofrece, se constituye en una alternativa eficiente

y eficaz para el aprovechamiento de diferentes

minerales.

Las variables presentes en un proceso de flota-

cin en columna son complejas; por tal razn,

se requiere mayor investigacin y desarrollo

tanto a nivel de laboratorio como de plantas pi-

loto a fin de optimizar las condiciones de opera-

cin.

Con el propsito de encontrar las mejores con-

diciones de trabajo se han estudiado no solo los

fundamentos fsico-qumicos del fenmeno de

la flotacin, sino que paralelamente se han di-

seado diferentes modelos de columnas con

variantes en altura, dimetro, ubicacin de los

burbujeadores, zona de recoleccin, zona de

espuma y sistemas de ducha para la espuma,

entre otras.

Con el transcurso del tiempo la columna con-

vencional de flotacin ha sufrido modificaciones

importantes, como la celda Jameson, la Micro-

cel y la Ekof, entre otras; ellas ofrecen nuevas

alternativas para el tratamiento de minerales

finos.

Las plantas actualmente en operacin en diver-

sas partes del mundo y los nuevos proyectos

dan testimonio de la creciente utilizacin de la

flotacin en columna. Con esta revisin de lite-

ratura para conocer el estado del arte se pretende

incursionar a nivel de laboratorio en el beneficio

de arcillas blancas para aplicacin industrial en

el sector cermico nacional.

Referencias bibliogrficas

[1] AQUINO, J. A.; OLIVEIRA, L. M.; FERNNDEZ,

D. (1997). Tratamento de Minrio, captulo flotaco

em Coluna. CETEM.

[2] BAILEY, M; GMEZ, C. O.; FINCH, J. A. (2005). A

method of bubble diameter assignment. Minerals En-

gineering, vol. 18, pp. 119-123.

[3] BAILEY, M.; TORREALBA, J.; VARGAS; GMEZ,

C; FINCH, J. A. (2005). Coalescence of bubbles sam-

pled for imaging. Minerals Engineering, vol. 18, pp.

125-126.

[4] BANISI, S; FINCH, J. A.; LAPLANTE, A. R. (1994).

On-line gas and solids holdup estimation in solid-gas

systems. Mineral Engineering, vol. 9, pp. 1099-1113.

[5] BERGH L. G. and YIANATOS J. B. (1993). Control

alternatives for flotation columns. Minerals Enginee-

ring, vol. 6, pp. 631-642.

[6] BOUCHARD, J.; DESBIENS A.; DEL VILLAR, V.

(2005). Recent advances in bias and froth depth con-

trol in flotation columns. Minerals Engineering, vol.

18, pp. 709-720.

[7] CANADIAN PROCESS TECHNOLOGIES INC.

(2002). Column Flotation Cell Operating and Mainte-

nance Manual. Vancouver, B.C. Canada.

[8] CANADIAN PROCESS TECHNOLOGIES INC.

(2002). Brochure. Vancouver, B.C. Canada.

[9] CASTRO, S. (2002). Proyecto de cobre a nivel mun-

dial diseado con celdas en columna como una

tecnologa convencional. Universidad de Concepcin,

Departamento de Metalurgia, Chile. Extrado del Word

Wide Web: www.editec.cl/mchilena/agosto2002/Art-

culo/pionero.htm

14 Tecnura ao 9 No.17 segundo semestre de 2005

imgenes

[10] CHUK, O. D.; CIRIBENI, V; GUTIRREZ, L. V.

(2005). Froth collapse in column flotation: a preven-

tion method using froth density estimation and fuzzy

expert system. Minerals Engineering, vol. 8, pp. 495-

504.

[11] CHUK, O. D.; CIRIBENI, V. H.; NEZ, E. A.

(2000). Modelo dinmico hidrulico-mineralrgico de

columnas de flotacin. VI Jornadas Argentinas de Tra-

tamiento de Minerales.

[12] CHUK, D.; MUT, V. (2002, julio). Expert Control of

Column Flotation with Froth overloading prevention.

15th IFAC World Congress. Barcelona, Espaa.

[13] CHUK, D., MUT, V., GUTIRREZ, L Y NEZ, E.

(2001, septiembre). Multivariable Predictive Control

of froth depth and gas Holdup in column flotation.

10th IFAC Symposium on Automation in Mining,

Mineral and Metal Processing (MMM2001).

[14] CHUK, D., NEZ, E. Y CIRIBENI, V. (2002, sep-

tiembre). Control de indicadores mineralrgicos en

una columna de flotacin. XVIII Congreso Argentino

de Control Automtico.

[15] CHUK, D.; VALLECILLO, A.; CIRIBENI, V. (1998,

septiembre). Identificacin del modelo matemtico de

una columna de flotacin de laboratorio. V Jornadas

Argentinas de Tratamiento de Minerales.

[16] CRUZ, E. B. (1997, julio). A Comprehensive Dyna-

mic Model of the Column Flotation Unit Operation.

Tesis doctoral en Mining and Minerals Engineering,

Faculty of the Virginia Polytechnic Institute and State

University, Blacksburg, Virginia.

[17] CRUZ, B. (1997, julio). A Comprehensive Dynamic

Model of the Column Flotation. Tesis de doctorado

Faculty of the Virginia Polytechnic Institute and State

University. Mining and Minerals Engineering.

[18] DEDELYANOVA, K.; METODIEV, M. (2002). Vi-

bratory column flotation machine vibratory

acoustic and technological researches. Mining and

Mineral Processing, vol. 44-45, part. II, pp. 85-88.

[19] DEL VILLAR, R.; GRGOIRE, M.; POMERLEAU,

A. (1999). Automatic control of a laboratory flotation

column. Minerals Engineering, vol. 12, 291-308.

[20] DESBIENS, A.; DEL VILLAR, R. AND MILOT, M.

(1998). Identification and gain-scheduled control of a

pilot flotation column. GRAIIM (Groupe de Recher-

che sur les Applications de lInformatique lIndustrie

Minrale).

[21] ESCUDERO, R. AND TAVERA, F. J. (2002, sep-

tiembre-diciembre). Predicting gas hold-up in flotation

columns from the physical characteristics of rigid spar-

gers. Trans. Instn Min. Metall. (Sect. C: Mineral

Process. Extr. Metall.), vol. 307, C143-C148.

[22] FINCH, J. A AND DOBBY, G. S. (1990). Column Flo-

tation. Pergamon Press. Oxford.

[23] JUNIEL, K.; FRANKIEWICZ, T.; LEE, C. (2004, ene-

ro). Novel vertical column flotation design for gulf

of Mexico deepwater floating structures. 14

th

Annual

Produced water seminar.

[24] KING, R. P. (1982). Principles of flotation. Instituto

Surafricano de Minas y Metalurgia. Johannesburg. Ca-

ptulo 11.

[25] KLIMPEL, R. (1998). Introductory Module on In-

troduction to solid-solid separation of fine particles by

froth flotation. Particle Science & Technology, Intro-

ductory Module. The NSE Engineering Research Center

for Particle Science & Technology. University of Flo-

rida.

[26] KOH, P.T.L.; SCHWARZ, Y.; ZHU, Y.; BOURKE,

P.; PEAKER AND FRANZIDIS, J.P. (2003, diciem-

bre). Development of CDF models of mineral flotation

cells. III conferencia internacional sobre CFD en in-

dustrias de minerales y procesos CSRIO.

[27] LASKOWSKI, J. S. AND RALSTON, J. (1992). Co-

lloid Chemistry in Mineral Processing. Developments

in Mineral Processing, vol. 12. p. 225.

[28] LAUTRELL, G.H.; YOON, R. H. (1991). A flotation

column simulator based on hydrodynamic principles.

International of Mineral processing, nm. 33, pp. 355-

368.

[29] MEREDITH, G.; GREGORY, H. & ANDREW, M.

(2004). Flotation Circuit Design Utilising the Jameson

Cell. MIM Process technologies. Disponible en Word

Wide web: http://www.mimpt.com.au/current/doc/

jc_flotation.pdf

[30] MILOT, M.; DESBIENS, A.; DEL VILLAR, R. and

HODOUIN, D. (2000). Identification and multivaria-

ble nonlinear predictive control of a pilot flotation

column. XXI International mineral processing congress,

pp. 137-142.

[31] MUANIS, M.A.; GONCALVES, F.; MAGALHES,

M. L.; LARK, A. E. (2001). Instrumentaco de uma

coluna de flotaco piloto para desenvolvimento de tc-

nicas de controle avancadas. Centro de tecnologa

mineral CETEM, Rio de Janeiro.

[32] MURPHY, A. S.; HONAKER, R..; MANLAPIG, E.;

LEE, D. J.; HARBORT, G. Breaking the boundaries

of Jamenson cell capacity. MIM Process technologies.

Disponible en Word Wide web: http://www.xstra

tatech.com/doc/jc_boundaries_en.pdf

[33] OLIVEIRA, L.; VALADO, G. (2003). Esudo com-

parativo entre dois sistemas de aerao de coluna de

flotao. REM: R. Esc. Minas, vol. 56(1), 195-200.

Extrado del Word Wide web: www.rem.com.br.

15

Flotacin en columna como tcnica de beneficio para minerales finos

GIOVANNA ALEXANDRA SUREZ CRDENAS / EFRAN GARCA RUSSI / JUAN JOS DE JESS AMARIZ BARBOSA

imgenes

[34] ORTIZ AZAERO, A. et al. (2003, Enero). Avances

en flotacin Columnar. Revista del Instituto de Inves-

tigacin de la Facultad de Minas, vol. 6 (11). Disponible

en Word Wide web: www.scielo.org.pe/pdf/ligeo/v6n11/

a10v6n11.pdf

[35] OKI, T.; YOTSUMOTO, H.; OWADA, S. (2004).

Calculation of degree of mineral matter liberation in

coal from sinkfloat separation data. Minerals Engi-

neering, vol. 17, pp. 39-51.

[36] PAREHH, B. K. AND MILLER, J. D. (1999). Ad-

vances in flotation technology. Society for Mining,

Metallurgy and Exploration, Inc.

[37] PREZ, R.; GALLEGOS, P. M.; URIBE, A. F.; NAVA

(2002). Effect of collection zone height and operating

variables on recovery of overload flotation columns.

Minerals Engineering, vol. 15, nm. 5, pp. 325-331.

[38] PITTA, F. (2002). Influncia do equipamento na flota-

co por espumas: Celula mecanica versus coluna.

Centro de Tecnologa Mineral.

[39] POLLI, M.; DI STANISLAU, M.; BAGATIN, R.;

BAKR, E. A.; MASI, M. (2002). Bubble size distribu-

tion in the sparger region of bubble columns. Chemical

Engineering Science, vol. 57, pp. 197-205.

[40] ROY, G. G.; BERA, A. and MANKAR, J. H. (2000,

mayo-agosto). Effect of design and operating parame-

ters on gas hold-up in Pachuca (air-agitated) tanks.

Trans. Instn Min. Metall. (Sect. C Mineral Process.

Extr. Metall.), vol. 109, C90-C96.

[41] RUBIO, J. (2001, octubre). Nuevas tcnicas de trata-

miento de partculas ultrafinas y efluentes lquidos

minero-metalrgico. Dpto. Ing. De Minas, 87-95, Uni-

versidad de Chile.

[42] RUBIO, J.; TESSELE, F. (2001, noviembre-diciem-

bre). Flotacin como proceso de remocin de

contaminantes: principios bsicos, tcnicas y aplica-

ciones. Revista Minerales, vol. 56, nm. 242.

[43] SIMONS, S.; ROSSETTI, D.; SPYRIDOPOULOS,

M.; PEPIN, X. (2002). Micro-studies of mineral pro-

cessing fundamentals. Physicochemical Problems of

Mineral Processing, vol. 36, pp. 159-172.

[44] SPYRIDOPOULOS, M.; SIMONS, S.; NEETHLING,

S. and CILLIERS, J. (2004). Effect of humic substan-

ces and particles on bubble coalescence and foam

stability in relation to dissolved air flotation proces-

ses.

[45] TORTA, B.N.; SHEVADE, A.V.; BHILEGAONKAR,

K. N.; et al. (1998). Effect of sparger and height to

diameter ratio on fraccional gas hola-up in bubble

columns. Institution of Chemical Engineers. Trans I

ChemE, part A, 76, pp. 823-834.

[46] UNITED STATES PATENT 5.332.100. (1994). Co-

lumn Flotation Method.

[47] Yianatos, J.B.; Bergh, L. G.; Durn, O. U.; Daz, F. J.;

Heresi, N. M. (1994). Measurement of residence time

distribution of the gas phase in flotation columns. Mi-

nerals engineering, vol. 7, pp. 333-344.

[48] YIANATOS, J.; BUCAREY, R.; LARENAS, J.; HEN-

RQUEZ, F.; TORRES, L. (2005, junio). Collection

zone kinetic model for industrial flotation columns.

Minerals Engineering.

[49] YIANATOS, J.; ESPINOSA, R.; FINCH, J.; LA-

PLANTE, A.; DOBBY, G. (1988, febrero). Effect of

column height on flotation column performance. Mi-

nerals and metallurgical processing.

[50] GACETA UNAM (1996, junio). Transferencia de tec-

nologa a la industria minero-metalrgica. Extrado

de Word Wide web: http://www.shcp.gob.mx/publi-

ca/panorama/pl96/pl_306d.html

[51] WELLENKAMP, F. J. (1999). Moagens fina e ultrafi-

na de minerail industriais: uma reviso. Centro de

tecnologa mineral, p. 3.

[52] VALDERRAMA, L.; SANTANDER, M. Y RUBIO,

J. (2001). Desarrollo de la columna de flotacin de

tres productos-C3P. Revista Minerales, vol. 56, nm.

237, pp. 13-18.

[53] VALDERRAMA, L.; SANTANDER M.; RUBIO, J.

(1996, octubre). La columna de flotacin de tres pro-

ductos. Anales IX Conamet y IV Iberomet, vol. 1, pp.

1842-1854.

[54] WILLIAMSON, M. AND SANDERS, J. (1996, oc-

tubre). Coal Flotation. Technical Review. UA Report

on an ACARP Project undertaken by The Australian

Coal Review.

También podría gustarte

- Los MetalesDocumento70 páginasLos MetaleskurousaiAún no hay calificaciones

- Unidad 1 - Procesos HidrometalúrgicosDocumento109 páginasUnidad 1 - Procesos HidrometalúrgicosjuanAún no hay calificaciones

- La Introducción Al Proceso MineralDocumento5 páginasLa Introducción Al Proceso Mineralalexander beltranAún no hay calificaciones

- Parámetros de Selección Del Método de ExplotaciónDocumento12 páginasParámetros de Selección Del Método de ExplotaciónAbencia Rodriguez Ccarhuas100% (1)

- Inicio de La GeomecánicaDocumento12 páginasInicio de La GeomecánicaJairo Alexander Mayorga GarciaAún no hay calificaciones

- ICMM - ¿Dónde y Cómo Tiene Lugar La Actividad MineraDocumento4 páginasICMM - ¿Dónde y Cómo Tiene Lugar La Actividad MineraHarold Huanca CcamaAún no hay calificaciones

- Apminymetextcucap 1 Certn 1Documento28 páginasApminymetextcucap 1 Certn 1Juan Francisco CapetilloAún no hay calificaciones

- Investigacion Formativa Metalurgia 2Documento34 páginasInvestigacion Formativa Metalurgia 2EDI SAMUEL QUISPE FIGUEROAAún no hay calificaciones

- Aglomerado-Curado y Lixiviación en ColumnasDocumento10 páginasAglomerado-Curado y Lixiviación en ColumnasNicola SephAún no hay calificaciones

- Microscopia Aplicada A La MetalurgiaDocumento14 páginasMicroscopia Aplicada A La MetalurgiaEdinson Klever Ponce Ramirez100% (1)

- Procesamiento de Minerales - Mineralurgia IIDocumento255 páginasProcesamiento de Minerales - Mineralurgia IICesar Ugaz100% (8)

- Imin Mod2comDocumento57 páginasImin Mod2comSamantha BarrigaAún no hay calificaciones

- Universidad Nacional de San Antonio Abad Del CuscoDocumento5 páginasUniversidad Nacional de San Antonio Abad Del CuscoEd JaviAún no hay calificaciones

- PDF CrackDocumento4 páginasPDF CrackUlises Castillo FloresAún no hay calificaciones

- Libro Geologia MinasDocumento0 páginasLibro Geologia MinasJorginio Raúl Vilca PortugalAún no hay calificaciones

- Lixiviacion in SituDocumento11 páginasLixiviacion in SitujahiAún no hay calificaciones

- Nataniel FlotacionDocumento35 páginasNataniel FlotacionVolney Quispe AyalaAún no hay calificaciones

- Block CavingDocumento8 páginasBlock CavingJosé Ignacio SánchezAún no hay calificaciones

- MineriaDocumento60 páginasMineriaconquistaestudioAún no hay calificaciones

- Pirometalurgia 5Documento5 páginasPirometalurgia 5Joel Vilca YalleAún no hay calificaciones

- Mesa VibratoriaDocumento13 páginasMesa VibratoriaRodolfo Junior Huaccho Yllesca100% (2)

- Mesa GavimetricaDocumento34 páginasMesa Gavimetricayeseth jaquelin ventura ayme0% (1)

- LIXIVIACIONDocumento23 páginasLIXIVIACIONAlexander Aguilar RamirezAún no hay calificaciones

- Clase 2 - PRINCIPIOS DE PETROLOGÍA Y MINERALES DE ARCILLADocumento88 páginasClase 2 - PRINCIPIOS DE PETROLOGÍA Y MINERALES DE ARCILLAEnrique Daniel ValderramaAún no hay calificaciones

- Minería OPDocumento12 páginasMinería OPDIANERA CORONEL MEDRANOAún no hay calificaciones

- APLICACIÓN DE LA MR EN EL DISEÑO DE TAJOS EN MINERÍA SUBTERRÁNEA (Burgos Canales, Braulio) T2 InformeDocumento5 páginasAPLICACIÓN DE LA MR EN EL DISEÑO DE TAJOS EN MINERÍA SUBTERRÁNEA (Burgos Canales, Braulio) T2 InformeBraulio Burgos CanalesAún no hay calificaciones

- Concentracion de MineralesDocumento83 páginasConcentracion de MineralesJhon UlarioAún no hay calificaciones

- Diagrama de FlujoDocumento14 páginasDiagrama de FlujoDenis Armando Palacios MontalbanAún no hay calificaciones

- Metodos Mineros A Cielo AbiertoDocumento13 páginasMetodos Mineros A Cielo AbiertoKrismarian Araque TaddeoAún no hay calificaciones

- Antecedentes XXXDocumento3 páginasAntecedentes XXXAlex Franz Orosco QuintanaAún no hay calificaciones

- Meca de Rocas - 230405 - 124819Documento9 páginasMeca de Rocas - 230405 - 124819FLORES HUAPAYA PIERO ALONSOAún no hay calificaciones

- El Futuro de La Flotación en El Procesamiento MineralesDocumento14 páginasEl Futuro de La Flotación en El Procesamiento MineralesVictorAún no hay calificaciones

- Moliendabilidad - Cinetica de FlotacionDocumento29 páginasMoliendabilidad - Cinetica de FlotacionJose Pacheco100% (2)

- Tema1 INTRODUCCIONALAMECANICADEROCAS PDFDocumento62 páginasTema1 INTRODUCCIONALAMECANICADEROCAS PDFCielo Gonzales HAún no hay calificaciones

- TAREA #1-Briceño Loyola YajairaDocumento6 páginasTAREA #1-Briceño Loyola YajairaYAJAIRA DAYANARA BRICE�O LOYOLAAún no hay calificaciones

- Flotacion y LixiviacionDocumento9 páginasFlotacion y LixiviacionMendoza P. FrancoAún no hay calificaciones

- Gómez, L. Et Al. Nanopartículas Consolidación Mat. Pétreos. 2011Documento20 páginasGómez, L. Et Al. Nanopartículas Consolidación Mat. Pétreos. 2011Trinidad Pasíes Arqueología-ConservaciónAún no hay calificaciones

- Exposicion MINERALOGIADocumento13 páginasExposicion MINERALOGIAOmar Cano TorresAún no hay calificaciones

- Kami Export - 1oTOS3Sv7XqTigdCvlLgqXCKT6kggTG7pDocumento53 páginasKami Export - 1oTOS3Sv7XqTigdCvlLgqXCKT6kggTG7pDougleimis TorresAún no hay calificaciones

- Reporte TecnicoDocumento45 páginasReporte TecnicosortilegeAún no hay calificaciones

- Antecedentes Del Trabajo de Tesis (Alex Orosco Quintana)Documento4 páginasAntecedentes Del Trabajo de Tesis (Alex Orosco Quintana)Alex Franz Orosco QuintanaAún no hay calificaciones

- Beneficio y TransformacionDocumento15 páginasBeneficio y TransformacionDexi MogollónAún no hay calificaciones

- Cap. 2, APLICACINES DE LA GEOMECANICA A LA SEGURIDADDocumento59 páginasCap. 2, APLICACINES DE LA GEOMECANICA A LA SEGURIDADJuan Andrés Rosas GuzmánAún no hay calificaciones

- Ariables Influyentes en El Proceso de Lixiviación para La Recuperación de Metales Contenidos en Lodos GalvánicosDocumento12 páginasAriables Influyentes en El Proceso de Lixiviación para La Recuperación de Metales Contenidos en Lodos GalvánicosYoselin teresa López pailloAún no hay calificaciones

- Capitulo II - La Peforacion-1Documento31 páginasCapitulo II - La Peforacion-1Eduardo Ivina DjobaAún no hay calificaciones

- Mecanica de RocasDocumento63 páginasMecanica de RocasALEX ROBERTH HUAMAN GALVEZAún no hay calificaciones

- Informe de Practicas de Laboratorio de Mineral de CuDocumento4 páginasInforme de Practicas de Laboratorio de Mineral de CuMaricarmen BenaventeAún no hay calificaciones

- Metalurgia ExtractivaDocumento9 páginasMetalurgia ExtractivaCesar AljuAún no hay calificaciones

- Texto de Fundición 3 Unid RevDocumento96 páginasTexto de Fundición 3 Unid RevFrancisco ParedesAún no hay calificaciones

- Muestreo y Cuarteo de MineralesDocumento16 páginasMuestreo y Cuarteo de MineralesDeivi Delao LezametaAún no hay calificaciones

- Tecnologías limpias: Medio ambiente y comercialización de mineralesDe EverandTecnologías limpias: Medio ambiente y comercialización de mineralesCalificación: 5 de 5 estrellas5/5 (1)

- Técnicas de caracterización y procedimientos empleados en la mineralogía aplicada al beneficio de mineralesDe EverandTécnicas de caracterización y procedimientos empleados en la mineralogía aplicada al beneficio de mineralesCalificación: 5 de 5 estrellas5/5 (1)

- Perforación de pozos petroleros marinosDe EverandPerforación de pozos petroleros marinosCalificación: 4.5 de 5 estrellas4.5/5 (2)

- Mecánica del medio continuo: una iniciaciónDe EverandMecánica del medio continuo: una iniciaciónCalificación: 3 de 5 estrellas3/5 (1)

- Ultrasonidos: Nivel IIDe EverandUltrasonidos: Nivel IICalificación: 5 de 5 estrellas5/5 (1)

- UF0285 - Tratamiento de residuos urbanos o municipales.De EverandUF0285 - Tratamiento de residuos urbanos o municipales.Aún no hay calificaciones

- Química para geología: Aplicación en laboratorio y campoDe EverandQuímica para geología: Aplicación en laboratorio y campoCalificación: 4.5 de 5 estrellas4.5/5 (10)

- Historia de la mineralogía: Geología e historia de los minerales que han cambiado el mundoDe EverandHistoria de la mineralogía: Geología e historia de los minerales que han cambiado el mundoCalificación: 5 de 5 estrellas5/5 (2)

- Proy. ContingrnciaDocumento66 páginasProy. ContingrnciaRoberto Julio Coriñaupa ZevallosAún no hay calificaciones

- Proyecto Tesis MiriamDocumento16 páginasProyecto Tesis MiriamRoberto Julio Coriñaupa ZevallosAún no hay calificaciones

- 06 Reduccion Al Primer CuadranteDocumento4 páginas06 Reduccion Al Primer CuadranteRoberto Julio Coriñaupa ZevallosAún no hay calificaciones

- 06 Prop y SemejanzaDocumento4 páginas06 Prop y SemejanzaRoberto Julio Coriñaupa ZevallosAún no hay calificaciones

- CuxaDocumento7 páginasCuxaRoberto Julio Coriñaupa ZevallosAún no hay calificaciones

- Gewiss Catálogo Power 2016-17Documento340 páginasGewiss Catálogo Power 2016-17VEMATELAún no hay calificaciones

- Unidad 1 La Estrategia Logistica PDFDocumento46 páginasUnidad 1 La Estrategia Logistica PDFEmily HidalgoAún no hay calificaciones

- Plan de Carrera Hyt 9 y 10 SDocumento13 páginasPlan de Carrera Hyt 9 y 10 SuisraelecAún no hay calificaciones

- Examen FINALDocumento5 páginasExamen FINALANGELA FERNANDA ROMAN VELIZAún no hay calificaciones

- VinculacionDocumento102 páginasVinculacionPablo CGAún no hay calificaciones

- Proyecto Educativo Escuela Civil PDFDocumento76 páginasProyecto Educativo Escuela Civil PDFAnonymous FPMQQqAún no hay calificaciones

- Estructuras Curriculares - Período 202110Documento83 páginasEstructuras Curriculares - Período 202110Denis TavaresAún no hay calificaciones

- Silabo Analisis y Recuperacion de Cimentaciones 2021Documento3 páginasSilabo Analisis y Recuperacion de Cimentaciones 2021Jorge Armando Lara TorricoAún no hay calificaciones

- Estimación de Costos y Presupuestos Clase IIDocumento38 páginasEstimación de Costos y Presupuestos Clase IIJosemaria Esquivel FloresAún no hay calificaciones

- Unidad 2 DiseñoDocumento24 páginasUnidad 2 DiseñoFrediie' Gömmz67% (6)

- GuiaEstudiantil2021 FinalwebDocumento179 páginasGuiaEstudiantil2021 FinalwebEnrique GarciaAún no hay calificaciones

- Diseno Muro ArmadoDocumento44 páginasDiseno Muro ArmadoERICK IXQUS AMAUTA GUEVARA NEYRAAún no hay calificaciones

- Proyecto Final Medidas EléctricasDocumento10 páginasProyecto Final Medidas EléctricasedwcaranAún no hay calificaciones

- Aprendices PublicarDocumento25 páginasAprendices PublicarwalterAún no hay calificaciones

- Como Trabaja Una Empresa Relacionada Con La Ingenieria Civil 2Documento3 páginasComo Trabaja Una Empresa Relacionada Con La Ingenieria Civil 2Karina Ramírez PintorAún no hay calificaciones

- Ensayo EstadisticaDocumento8 páginasEnsayo EstadisticaLorena Perez ValenciaAún no hay calificaciones

- Tema 1 PDFDocumento17 páginasTema 1 PDFLisbel RodriguezAún no hay calificaciones

- Perfil VocacionalDocumento6 páginasPerfil VocacionalRenzo Raul MirandaAún no hay calificaciones

- SISTEMAS CONSTRUCTIVOS ACERO (Eduardo Zamora)Documento3 páginasSISTEMAS CONSTRUCTIVOS ACERO (Eduardo Zamora)Eduardo ZamoraAún no hay calificaciones

- Definicion de PuenteDocumento7 páginasDefinicion de PuenteAnonymous 8Z6eBZeAún no hay calificaciones

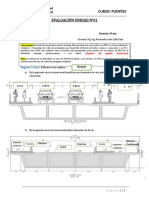

- Evaluacion N°01Documento8 páginasEvaluacion N°01JAIME JOSE CHIPANA SORIAAún no hay calificaciones

- LEY 1826 de 2017 - Procedimiento Penal Especial AbreviadoDocumento3 páginasLEY 1826 de 2017 - Procedimiento Penal Especial AbreviadoEdil Perez AvendañoAún no hay calificaciones

- Tarea 1.3 (Grupo 6-F)Documento15 páginasTarea 1.3 (Grupo 6-F)EstefyAún no hay calificaciones

- PEP Ingenieria2022 PlanVigenteDocumento53 páginasPEP Ingenieria2022 PlanVigenteH4RV3Y H3RN4ND3ZAún no hay calificaciones

- Curso Automatizacion Industrial Nivel 2Documento6 páginasCurso Automatizacion Industrial Nivel 2Edwin Sierra RochaAún no hay calificaciones

- Catalof Preeccio Ss Parte 5Documento5 páginasCatalof Preeccio Ss Parte 5willycoyote1990-1Aún no hay calificaciones

- Reconocimiento-Betty VilladaDocumento11 páginasReconocimiento-Betty VilladaJonathan Suarez MontoyaAún no hay calificaciones

- Jaime Zurita - Trabajo de Suficiencia Profesional - Titulo Profesional - 2017Documento185 páginasJaime Zurita - Trabajo de Suficiencia Profesional - Titulo Profesional - 2017anderson100% (1)

- Tesis Con Historia y Descripcion de Metodologias AgilesDocumento407 páginasTesis Con Historia y Descripcion de Metodologias AgilesmavromouAún no hay calificaciones