Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Procesos Avanzados de Maquinado: Introducción

Procesos Avanzados de Maquinado: Introducción

Cargado por

Alex MarquezTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Procesos Avanzados de Maquinado: Introducción

Procesos Avanzados de Maquinado: Introducción

Cargado por

Alex MarquezCopyright:

Formatos disponibles

Procesos avanzados de maquinado

Por Andrs Monjo

Resumen En la presente monografa se describirn mtodos no convencionales de maquinado. Se analizar en qu caso se usa cada uno de stos mtodos as como las ventajas y desventajas, aplicaciones tpicas, limitaciones, precisin, caractersticas de las superficies producidas, y el aspecto econmico de cada uno de ellos.

Introduccin La mayora de los procesos tradicionales de maquinado quitan material formando virutas, o lo hacen por abrasin. No obstante, existen numerosos casos en que estos procesos no son satisfactorios o simplemente no son posibles por alguna de las siguientes razones: El material tiene dureza o resistencia muy elevada, o el mismo es demasiado frgil La pieza es demasiado flexible o resulta difcil sujetar las partes La forma de la pieza es compleja El acabado superficial y la tolerancia dimensional son muy rigurosos El aumento de la temperatura y los esfuerzos residuales en la pieza no son deseables ni aceptables.

Dado que el uso de procesos avanzados de maquinado ofrece mayores ventajas tcnicas y econmicas que los convencionales, se proceder a describir los mtodos avanzados ms importantes utilizados en la actualidad.

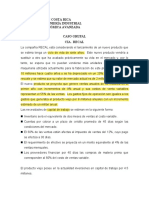

Maquinado qumico Este mtodo se basa en que algunas sustancias como soluciones cidas (para aceros) o alcalinas (para el aluminio) corroen al metal por disolucin qumica y le quita pequeas cantidades de material de su superficie. En la figura 1 se puede observar el esquema del proceso. Es importante notar que no intervienen fuerzas ni herramientas como si ocurre en las tcnicas convencionales. El maquinado qumico se aplica en la industria aeroespacial para eliminar capas superficiales de material en partes grandes de aviones o cubiertas de misiles. Tambin se utiliza para fabricar dispositivos microelectrnicos como tarjetas de circuito impreso o chips de microprocesadores. Este proceso tiene la caracterstica de que los costos de herramientas y equipos son bajos y es adecuado para corridas cortas de produccin.

figura 1 : esquema del proceso de maquinado qumico En el fresado qumico se producen cavidades superficiales de hasta 12 mm sobre placas o lminas con el objetivo de reducir el peso total. El ataque es selectivo y se logra agregando capas removibles (enmascaramiento con cintas, pinturas o plsticos) o por inmersin parcial del reactivo. El troquelado fotoqumico es una modificacin del fresado qumico y el material se elimina de una lmina delgada y plana mediante tcnicas fotogrficas. Posee la ventaja de poder troquelar formas complicadas sin rebabas. Se utiliza para fabricar laminaciones de motores elctricos, mascarillas para televisin a color y para grabar superficies. Los costos de herramienta con bajos, el proceso se puede automatizar y es econmico para volmenes medianos a altos de produccin. El inconveniente principal del troquelado qumico son los desechos de los subproductos qumicos.

Maquinado electroqumico El principio de funcionamiento de esta tcnica es el de electrodeposicin invertida y se puede apreciar en la figura 2. Un electrolito (sal inorgnica muy conductora) funciona como portador de corriente y la gran rapidez de movimiento del electrolito en el espacio entre la herramienta y la pieza, arrastra y retira los iones metlicos de la pieza (nodo) antes de que tengan oportunidad de depositarse sobre la herramienta (ctodo). La velocidad de penetracin de la misma es proporcional a la densidad de corriente y no se afecta por la resistencia, dureza, o la tenacidad de la pieza.

figura 2 : esquema del proceso de maquinado electroqumico

El maquinado electroqumico se utiliza en la industria aeroespacial, para la produccin en masa de labes de turbinas y partes de motor de reaccin y toberas. Tiene las ventajas de no causar daos trmicos en la pieza, no produce desgaste de herramienta, y puede producir formas complicadas con cavidades profundas en materiales duros. En la actualidad existen centros de maquinados controlados numricamente que logran la mayor rapidez de remocin de material entre todos los procesos no tradicionales de maquinado.

Como desventaja, este mtodo posee herramientas y equipos costosos y consume mucha energa. Asimismo, ste no es conveniente para producir esquinas agudas ni fondos planos ya que el electrolito tiende a erosionar y quitar perfiles agudos.

Rectificado electroqumico Esta tcnica combina el maquinado electroqumico con el rectificado normal. La piedra rectificadora es un ctodo giratorio embebido en partculas abrasivas (figura 3). Los abrasivos tienen las funciones de servir como aislantes entre la piedra y la pieza y de quitar mecnicamente los productos de la electrlisis del rea de trabajo. Ya que slo alrededor del 5% de la remocin es por accin del abrasivo (el resto es por el electrolito), el desgaste de la piedra es muy bajo.

figura 3 : esquema del proceso de rectificado electroqumico Como ventaja principal, el proceso presenta mayor rapidez de remocin que en el rectificado convencional con una duracin de herramienta mucho ms grande inclusive para materiales con elevada dureza.

Electroerosin El proceso de electroerosin es uno de los procesos avanzados de maquinado que ms se usan en la actualidad. Su principio de funcionamiento se basa en la erosin de los metales mediante chispas de descarga elctrica. En la figura 4 se muestra el esquema de operacin en el cual la herramienta de formado y la pieza estn conectadas a una fuente de corriente continua, ambas inmersas en un fluido dielctrico (aceite mineral). Las funciones del mismo son actuar como aislante hasta cierta diferencia de potencial, limpiar y retirar desechos, y servir de refrigerante. Cuando la diferencia de potencial entre la herramienta y la pieza llega a un valor crtico, se descarga una chispa que atraviesa el fluido y quita una cantidad pequea de metal de la superficie de la pieza.

figura 4 : esquema del proceso de electroerosin La electroerosin se puede utilizar en cualquier material que sea conductor elctrico y la dureza, tenacidad y resistencia del material no influyen sobre la velocidad de remocin. Para controlarla, se puede variar la frecuencia de descarga o la energa por descarga as como el voltaje y la corriente. Entre las aplicaciones ms tpicas se encuentra la produccin de cavidades de matrices para componentes grandes de carroceras automotrices. Se pueden lograr cortes y formado de partes muy complicadas con materiales duros. Mediante centros de maquinado controlados numricamente se pueden lograr grandes producciones con alta precisin y repetibilidad aunque las herramientas y equipos son costosos. Tambin se usa como proceso de rectificado y corte, pero para tener una produccin econmica a gran escala, el acabado superficial no debe ser muy fino

Electroerosin con alambre Es una variacin del proceso de electroerosin y tambin se lo conoce como electroerosin de hilo. En la figura 5 se puede ver como un alambre (que se mueve lentamente) describe una trayectoria predeterminada y corta la pieza. Las chispas de descarga funcionan como dientes de corte. El alambre suele ser de cobre o tungsteno y debe tener la resistencia tensil y tenacidad suficiente, as como gran conductividad elctrica y capacidad de arrastrar los desechos producidos durante el corte.

figura 5 : esquema del proceso de electroerosin con alambre Las mquinas de electroerosin con alambre de ltima generacin poseen controles computarizados para regular la trayectoria de corte del alambre, tienen varios cabezales

para cortar varias piezas simultneamente e incluyen funciones de control para evitar la ruptura del alambre. Estas mquinas son extremadamente caras pero poseen la capacidad de cortar placas de hasta 30 cm de espesor.

Maquinado con rayo lser En este caso, la energa luminosa proveniente de una fuente lser se concentra sobre la superficie fundiendo y evaporando de forma controlada la pieza (figura 6). Los parmetros relevantes son la reflectividad y la conductividad trmica de la pieza, as como sus calores especficos y latentes de fusin y evaporacin.

figura 6 : esquema del proceso de maquinado con lser

El maquinado con rayo lser se usa para taladrar y cortar metales, materiales no metlicos, cermica y materiales compuestos y pueden cortar placas hasta de 32 mm. Tambin se usan para soldar, para hacer tratamientos trmicos localizados y para marcar partes. Esta tcnica se usa cada vez ms en las industrias automotriz y electrnica compitiendo con el maquinado por electroerosin. Como desventaja, se ve que la superficie obtenida por este mtodo es spera y tiene una zona afectada por el calor, que luego habr que remover o tratar trmicamente. Adems, los equipos involucrados son muy costosos y consumen mucha energa.

Maquinado con haz de electrones y corte con arco de plasma La fuente de energa est formada por electrones de alta energa que chocan con la superficie de la pieza y generan calor (figura 7). Se usan voltajes del orden de los 100kV para llevar a los electrones a velocidades de casi el 80% de la velocidad de la luz. En trminos de aplicaciones es muy parecido al maquinado por rayo lser con la diferencia que necesita de un vaco.

figura 7 : esquema del proceso de maquinado con haz de electrones Este proceso realiza cortes muy exactos para una amplia gama de metales. Como se mencion antes, tiene la gran desventaja de necesitar de un vaco para trabajar. Tambin es importante resaltar que la interaccin del haz de electrones con la superficie produce rayos X los cuales son perjudiciales. Por tanto, estas mquinas deben ser manipuladas por personal altamente capacitado. En el corte con arco de plasma se usan chorros de gas ionizado (plasma) para cortar rpidamente placas y lminas metlicas. Se trabaja con temperaturas que pueden llegar hasta los 10000oC, y gracias a las altas velocidades de operacin, el acabado superficial es muy bueno. Otras ventajas son la de poder cortar placas hasta de 15 cm con buena reproducibilidad y ms rpido que con procesos de electroerosin. La desventaja mayor de este mtodo es su necesidad de tener una cmara de vaco que limita los tamaos de las piezas a cortar. Maquinado con chorro de agua En este mtodo se utiliza la fuerza debida al cambio de la cantidad de movimiento del chorro en operaciones de corte y desbarbado. El chorro funciona como una sierra y corta una ranura angosta en la pieza (figura 8).

figura 8 : esquema del proceso de maquinado con chorro de agua

Se pueden cortar materiales como madera, telas, ladrillos, cuero y papel de hasta 25 mm de espesor. Se usa para cortar tableros de instrumentacin en automviles, y algunas lminas de carrocera. Es una operacin eficiente y limpia, y por eso se utiliza en la industria de alimentos para cortar productos alimenticios. Este procedimiento muestra numerosas ventajas. Es adecuado para materiales flexibles (ya que no se producen flexiones) y las rebabas producidas son muy pequeas. La pieza se humedece muy poco y puede iniciarse el corte en cualquier lugar sin necesidad de un hueco pretaladrado. Por ltimo, no produce calor, y es un proceso seguro para el ambiente (aunque es muy ruidoso). Si al chorro de agua se le agregan partculas abrasivas, se puede aumentar notablemente la velocidad de remocin del material. Recordemos que un abrasivo es una partcula dura, pequea y no metlica que tiene aristas agudas y forma irregular. Este procedimiento es adecuado en especial con los materiales sensibles al calor que no se pueden maquinar con procesos que involucren generacin de calor. Maquinado con chorro abrasivo Se apunta un chorro de alta velocidad de aire seco (o nitrgeno) con partculas abrasivas a la superficie de la pieza (figura 9). El choque genera una fuerza concentrada apta para cortar materiales metlicos y no metlicos, para desbarbar o eliminar esquirlas, o para limpiar una pieza con superficie irregular.

figura 9 : esquema del proceso de maquinado con chorro abrasivo El mtodo de maquinado con chorro abrasivo tiende a redondear las aristas agudas en esquinas. Otra desventaja que presenta es el riesgo causado por las partculas abrasivas suspendidas en el aire.

También podría gustarte

- Circuitos Eléctricos Mcgraw HillDocumento27 páginasCircuitos Eléctricos Mcgraw HillInma CortésAún no hay calificaciones

- IPERC - PresentacionDocumento25 páginasIPERC - PresentacionRaul Cipriano100% (1)

- Practica N°1 Analisis de Jugos y Pulpas de Frutas.Documento9 páginasPractica N°1 Analisis de Jugos y Pulpas de Frutas.GESLY MARIANA FIGUEROA OCAMPOAún no hay calificaciones

- 00 Impacto de La Tronadura en El Negocio Minero CSSDocumento71 páginas00 Impacto de La Tronadura en El Negocio Minero CSSAlejandroFerradaAún no hay calificaciones

- Consumiendo: Introducción al consumo y al consumidor colombianoDe EverandConsumiendo: Introducción al consumo y al consumidor colombianoAún no hay calificaciones

- Elaboración de Catálogo de Piezas de Torno para El Área de Maquinados de La EmpresaDocumento76 páginasElaboración de Catálogo de Piezas de Torno para El Área de Maquinados de La EmpresaIRMA JOSEFINA SANCHEZ ESQUERAún no hay calificaciones

- EstimacindecaudalesmximosDocumento36 páginasEstimacindecaudalesmximosAlfredoVargasÑaupaAún no hay calificaciones

- Mecanizado Sin Arranque de VirutaDocumento19 páginasMecanizado Sin Arranque de VirutaHector Jose Serrano Castillejo100% (2)

- Practica 6 ReporteDocumento6 páginasPractica 6 ReporteOscar RodríguezAún no hay calificaciones

- Caso RECALDocumento2 páginasCaso RECALNayu RodriguezAún no hay calificaciones

- Diseño de Un Crisol A Base de AlúminaDocumento32 páginasDiseño de Un Crisol A Base de AlúminaChava DiazAún no hay calificaciones

- Existen Unos Organismos Internacionales Que Se Encargan deDocumento31 páginasExisten Unos Organismos Internacionales Que Se Encargan deYAMILETH HERRERA CORDOVAAún no hay calificaciones

- Talladoras de Ruedas Dentadas - IESDocumento34 páginasTalladoras de Ruedas Dentadas - IESJulia CuellarAún no hay calificaciones

- Eco 19-06-18Documento1 páginaEco 19-06-18Carlos marin100% (1)

- Torno y Liquido Refrigerante 2.1Documento19 páginasTorno y Liquido Refrigerante 2.1fernandoAún no hay calificaciones

- Analisis de Cumplimiento de NormasDocumento10 páginasAnalisis de Cumplimiento de NormasGuille PeroniAún no hay calificaciones

- Presentación - Economía en Los Procesos de MaquinadoDocumento31 páginasPresentación - Economía en Los Procesos de MaquinadoricardoAún no hay calificaciones

- Las Plataformas CAM y Su Importancia en La IndustriaDocumento2 páginasLas Plataformas CAM y Su Importancia en La IndustriaOziel Gutierrez CarranzaAún no hay calificaciones

- Ingenieria RobustaDocumento7 páginasIngenieria RobustaLuigi Garcia Finelli100% (1)

- Examen Parcial 2Documento2 páginasExamen Parcial 2Giordano Cruz Mza100% (1)

- Técnicas de Análisis de Flujo BDocumento32 páginasTécnicas de Análisis de Flujo BArles Noe Reyes Martinez100% (1)

- LA SOLDADURA y Uniones DesmontablesDocumento21 páginasLA SOLDADURA y Uniones DesmontablesDavid Villar GalvezAún no hay calificaciones

- Diseño Del Sistema de Transmisión de Un CompresorDocumento23 páginasDiseño Del Sistema de Transmisión de Un CompresorKevin Javier Salazar SanchezAún no hay calificaciones

- Almacenes AutomatizadosDocumento8 páginasAlmacenes AutomatizadosJose A100% (1)

- Seccion 6 Cadenas de SuministrosDocumento9 páginasSeccion 6 Cadenas de SuministrosEduardo VergaraAún no hay calificaciones

- RESULTADO DEL APRENDIZAJE UNIDAD - CARRETERO - RemovedDocumento12 páginasRESULTADO DEL APRENDIZAJE UNIDAD - CARRETERO - RemovedAxel CarreteroAún no hay calificaciones

- Pablo Fernando Ramirez Tesiss PDFDocumento82 páginasPablo Fernando Ramirez Tesiss PDFAngel MedinaAún no hay calificaciones

- Taller Grupal #1Documento10 páginasTaller Grupal #1Jennifer Fernanda Moreno CamposAún no hay calificaciones

- Trabajo en Aula 4 Arteaga LeonardoDocumento6 páginasTrabajo en Aula 4 Arteaga LeonardoLeonardoArteagaAún no hay calificaciones

- Codigos M PDFDocumento1 páginaCodigos M PDFPedroGarciaCazaresAún no hay calificaciones

- Ejercicio Conservación IndustrialDocumento5 páginasEjercicio Conservación IndustrialWayner Steeven LaraAún no hay calificaciones

- Manufactura Asistida Por Computadora Unidad 5Documento12 páginasManufactura Asistida Por Computadora Unidad 5KarlaMedinaAún no hay calificaciones

- Catalogo Repuestos para Torres MarleyDocumento64 páginasCatalogo Repuestos para Torres MarleyItseel EOAún no hay calificaciones

- Fibra de VidrioDocumento1 páginaFibra de VidrioMarina ObandoAún no hay calificaciones

- Diferencia Fresa CNC y Fresa UniversalDocumento4 páginasDiferencia Fresa CNC y Fresa UniversalDavid Ramos Perez50% (2)

- Practica WilsonDocumento4 páginasPractica WilsonMartin Andre Quijano CoronadoAún no hay calificaciones

- Investigacion Cientifica de Ingenieria AutomotrizDocumento11 páginasInvestigacion Cientifica de Ingenieria AutomotrizКуэнка МануэлAún no hay calificaciones

- II ExamenDocumento5 páginasII ExamenAaron MataAún no hay calificaciones

- Defectologia en Uniones Soldadas (Miranda Banda, Mayte Olenka)Documento7 páginasDefectologia en Uniones Soldadas (Miranda Banda, Mayte Olenka)Mayte Olenka Miranda Banda0% (1)

- Fabricación de TinacosDocumento16 páginasFabricación de TinacosOscarRamirezAún no hay calificaciones

- Plan de Mantto Taladro de BancoDocumento15 páginasPlan de Mantto Taladro de BancoRicardo Evangelista Hernández100% (1)

- Proyecto OspDocumento8 páginasProyecto OspManuela Hoyos ValenciaAún no hay calificaciones

- Hoja de RutaDocumento3 páginasHoja de RutaVicky AlcaláAún no hay calificaciones

- Definición Del Requerimiento de SimulaciónDocumento4 páginasDefinición Del Requerimiento de SimulaciónCuando la dictadura es un hecho, la Revolución es un derechoAún no hay calificaciones

- REFRIGERANTESDocumento11 páginasREFRIGERANTESKatherine ArmasAún no hay calificaciones

- Ejer Cici OsDocumento19 páginasEjer Cici OsPaulAún no hay calificaciones

- Análisis de Costo Anual de Costo Equivalente (Cave) - 01Documento9 páginasAnálisis de Costo Anual de Costo Equivalente (Cave) - 01jsabogal01Aún no hay calificaciones

- DFM y DFADocumento6 páginasDFM y DFAVanesa HuertasAún no hay calificaciones

- AMADOR U4Documento2 páginasAMADOR U4AZULITOAún no hay calificaciones

- Procesos de EnsambleDocumento11 páginasProcesos de Ensambleesteban cervantesAún no hay calificaciones

- Proceso de FundicionDocumento12 páginasProceso de FundicionYered GuzmanAún no hay calificaciones

- Niveles Jerárquicos en Sistemas de AutomatizaciónDocumento162 páginasNiveles Jerárquicos en Sistemas de AutomatizaciónCarlos Apaza100% (1)

- Las Aspas de VentiladorDocumento3 páginasLas Aspas de VentiladorPedro Pablo ZavalaAún no hay calificaciones

- Salidas Amef ExpoDocumento17 páginasSalidas Amef ExpoJose Antonio Carrera MendozaAún no hay calificaciones

- Amef LimadoraDocumento6 páginasAmef LimadoraandresAún no hay calificaciones

- SISTEMA de Lubricación CentralizadaDocumento5 páginasSISTEMA de Lubricación CentralizadaGeovanny Contreras CasadoAún no hay calificaciones

- Dispositivos de Sujecion Torno 2Documento27 páginasDispositivos de Sujecion Torno 2Damian DNAún no hay calificaciones

- Tarea 4Documento10 páginasTarea 4daniela morenoAún no hay calificaciones

- Oee y Su Relación Con El TPMDocumento4 páginasOee y Su Relación Con El TPMLalo Eduardo ValdezAún no hay calificaciones

- 1.7 Ejemplos de Sistemas MecatrónicosDocumento2 páginas1.7 Ejemplos de Sistemas MecatrónicosIran QuirozAún no hay calificaciones

- Vibraciones: Ilustración 1. Analizador de Vibraciones ADASH VA4ProDocumento4 páginasVibraciones: Ilustración 1. Analizador de Vibraciones ADASH VA4ProRené MacaoAún no hay calificaciones

- Informe Tecnico de La Mepresa Aglomerados CotopaxiDocumento10 páginasInforme Tecnico de La Mepresa Aglomerados CotopaxiRoxana ToroAún no hay calificaciones

- Equipo 5 Practica 2 ElectroneumaticaDocumento5 páginasEquipo 5 Practica 2 ElectroneumaticaGabriel Gálvez MendozaAún no hay calificaciones

- Maquinado No ConvencionalDocumento24 páginasMaquinado No ConvencionalJohanna Parra100% (1)

- Procesos Avanzados de MaquinadoDocumento20 páginasProcesos Avanzados de MaquinadoMartín Kunusch100% (1)

- Proyecto SociedadDocumento21 páginasProyecto SociedadRonald Rafael Raík Salinas MontoyaAún no hay calificaciones

- MA368 2021-2 Guía Alumnos S1Documento7 páginasMA368 2021-2 Guía Alumnos S1melany LarreaAún no hay calificaciones

- Ficha Ciencias Sociales 2ºDocumento3 páginasFicha Ciencias Sociales 2ºrebecacarloscAún no hay calificaciones

- Tarea EspañolDocumento5 páginasTarea EspañolSamuel Ferreira S.Aún no hay calificaciones

- 0 Guia Unica Induccion Institucional v13Documento12 páginas0 Guia Unica Induccion Institucional v13Miguel MendozaAún no hay calificaciones

- Practica 3 - UNIDAD 2 - OrganizacionesDocumento2 páginasPractica 3 - UNIDAD 2 - OrganizacionesJose RodrigezAún no hay calificaciones

- Notas Sobre Curso Presas y EmbalsesDocumento126 páginasNotas Sobre Curso Presas y EmbalsesMaria Laura RosarioAún no hay calificaciones

- Reflexión Video Paradigma Del Sistema EducativoDocumento3 páginasReflexión Video Paradigma Del Sistema EducativoKarla CastroAún no hay calificaciones

- Linea Del Tiempo LegislacionDocumento5 páginasLinea Del Tiempo LegislacionDANILO CastellanosAún no hay calificaciones

- CV Willian Patricio Atarihuana RiveraDocumento2 páginasCV Willian Patricio Atarihuana RiveraCarlitaAún no hay calificaciones

- El Estudio Del Turismo - Dachary PDFDocumento15 páginasEl Estudio Del Turismo - Dachary PDFbrendaAún no hay calificaciones

- Las Cinco Palabras Más Usadas Del Idioma EspañolDocumento4 páginasLas Cinco Palabras Más Usadas Del Idioma EspañolAlfonso Cárdenas PáezAún no hay calificaciones

- Alcance Del ProyectoDocumento10 páginasAlcance Del ProyectoKARLA JAQUELINE HUERTA HERNANDEZAún no hay calificaciones

- Cuestionario Modular IIDocumento2 páginasCuestionario Modular IIHugo CabreraAún no hay calificaciones

- Tafur Revilla EmanuelDocumento115 páginasTafur Revilla EmanuelWilmer Neciosup FloresAún no hay calificaciones

- Actividad 02Documento4 páginasActividad 02SUGEY MAMANI QUISPEAún no hay calificaciones

- Narración, Descripción, Reseña y EnsayoDocumento17 páginasNarración, Descripción, Reseña y EnsayoUlises Eleazar Ruiz OjedaAún no hay calificaciones

- Medicina Farmacia PrehistoriaDocumento3 páginasMedicina Farmacia PrehistoriaAzulBlauenAún no hay calificaciones

- Modelo Canvas (S 9)Documento17 páginasModelo Canvas (S 9)Susana RamírezAún no hay calificaciones

- Destilacion Por Arrastre de Vapor de AguaDocumento16 páginasDestilacion Por Arrastre de Vapor de Aguageorge peñaAún no hay calificaciones

- Problemas MinitabDocumento11 páginasProblemas MinitabMontserrat SotoAún no hay calificaciones

- SEMANA 8 Teorema Bernoulli Flujo RealDocumento26 páginasSEMANA 8 Teorema Bernoulli Flujo RealjorchdarwinchavezsoplinAún no hay calificaciones

- Sistemas DigitalesDocumento4 páginasSistemas DigitalesIsrael Alexander Calapaqui Guamani0% (1)

- Cinetica Quimica InformeDocumento20 páginasCinetica Quimica InformeJORGE LUIS CACERES VELASQUEZAún no hay calificaciones

- Universidad Externado de ColombiaDocumento4 páginasUniversidad Externado de ColombiaDina ZabaletaAún no hay calificaciones