Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Laminacion Proceso

Laminacion Proceso

Cargado por

iagoramonDerechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Laminacion Proceso

Laminacion Proceso

Cargado por

iagoramonCopyright:

Formatos disponibles

Mquina de Perfilar Chapa en fro Pg.

1

ndice del Anexo B

NDICE DEL ANEXO B_________________________________________ 1

1. INTRODUCCIN ANEXO B _________________________________ 3

1.1. Ubicacin del motor........................................................................................3

1.2. Explicacin de los rganos principales de transmisin y de deformacin.....4

2. CLCULO DEL MOTOR ___________________________________ 6

2.2. Anlisis de los requisitos de potencia ............................................................6

2.2.1. Anlisis de la potencia necesaria de deformacin de la chapa......................... 6

2.2.2. Anlisis de la potencia necesaria para vencer la friccin.................................. 7

2.2.3. Potencia total .................................................................................................. 16

2.3. Seleccin del grupo motor............................................................................16

2.3.1. Condiciones que debe cumplir el motor elctrico ........................................... 17

2.3.2. Caractersticas principales de los motores de corriente alterna...................... 21

2.3.3. Procedimientos de arranque de las mquinas de perfilado en fro................. 21

2.3.4. Reductor de velocidad .................................................................................... 22

2.4. Eleccin del motor-reductor .........................................................................23

2.4.1. 1 eleccin con factor de servicio S1 .............................................................. 23

3. ESTUDIO DE LOS RGANOS DE TRANSMISIN______________ 32

3.1. Cadena.........................................................................................................32

3.1.1. Proceso de clculo de la cadena .................................................................... 32

3.1.2. Rendimiento.................................................................................................... 38

3.1.3. Tensin previa................................................................................................. 38

3.1.4. Lubricacin...................................................................................................... 39

3.2. Engranajes ...................................................................................................39

3.2.1. Diseo y requisitos del engranaje................................................................... 39

3.2.2. Clculo del engranaje ..................................................................................... 43

4. DISEO DEL RBOL_____________________________________ 50

4.1. Diseo resistente..........................................................................................50

4.1.1. Material elegido............................................................................................... 50

4.1.2. Teora de fallo adoptada ................................................................................. 51

4.1.3. Acciones sobre el rbol ................................................................................... 51

4.1.4. Clculo de los diagramas de momentos flectores y torsores que actan sobre

el rbol ............................................................................................................ 56

4.1.5. Eleccin del coeficiente de seguridad............................................................. 60

4.1.6. Clculo del dimetro del rbol considerando tensiones estticas................... 60

Pg. 2 ANEXO B: Clculos generales

4.1.7. Clculo a fatiga ............................................................................................... 61

4.1.8. Clculo de las tensiones en las seccin crtica............................................... 64

4.1.9. Clculo del coeficiente de seguridad para tensiones variables....................... 64

4.1.10. Comprobacin a rigidez.................................................................................. 65

5. ESTUDIO DE LOS ELEMENTOS AUXILIARES ________________ 69

5.1. Seleccin y comprobacin de los rodamientos ........................................... 69

5.1.1. Disposicin...................................................................................................... 69

5.1.2. Clculo de los rodamientos............................................................................. 70

5.2. Clculo del husillo........................................................................................ 72

5.3. Clculo de los dos pasadores...................................................................... 73

6. TABLAS _______________________________________________ 75

6.1. Tabla 6.1 Clculo de esfuerzos ................................................................ 75

6.2. Tabla 6.2 Calculo de solicitacin del eje................................................... 76

6.3. Tabla 6.3 Clculo de las inercias.............................................................. 77

Mquina de Perfilar Chapa en fro Pg. 3

1. Introduccin Anexo B

Tras el Anexo A, donde se ha hecho un estudio detallado sobre el diseo, criterios de

clculo y anlisis de la deformacin de la chapa en la mquina perfiladora; en este punto se

presentan los clculos ms detallados de los elementos propiamente mecnicos y de

carcter ms general dentro de la mecnica.

A pesar que para el clculo y seleccin de los elementos mecnicos y elctricos de que

consta la mquina es necesario un estudio detallado de los esfuerzos y deformaciones de

la chapa mediante herramientas de clculo y otros elementos informticos, el autor ha

realizado ciertas hiptesis de clculo para realizar la estimacin de los esfuerzos

involucrados.

Este apartado aborda un ejemplo de clculo, dimensionado y eleccin de los rganos

mecnicos y elctricos ms importantes que consta el proyecto. Por las dimensiones de la

mquina, no se incluyen todos los clculos de todos los elementos, pero s de los que el

autor considera ms importantes y significativos.

1.1. Ubicacin del motor

La ubicacin del motor merece una explicacin y comentario especial. Al pensar la mquina

como una serie de rodillos accionados por un nico motor, la ubicacin de este dentro del

conjunto debe ser tal para que se obtenga un buen funcionamiento con un mximo posible

de rendimiento.

Tal como muestran los planos del proyecto, el motor se ha colocado centrado en la

mquina, partiendo esta en dos mitades con la misma cantidad de etapas. La explicacin

se encuentra en que de esta forma la perdida de rendimiento por los rganos de

transmisin se minimiza. Es decir, en las etapas ms cercanas al motor, por lo tanto ms

centradas, el rendimiento de la transmisin es ms elevado que en las etapas extremas. La

razn se encuentra en que la potencia del motor se transmite en serie mediante

engranajes, por lo tanto cuantos menos engranajes intervengan en la transmisin mayor es

el rendimiento.

Si el motor se hubiese ubicado en un extremo, el rendimiento en la etapa ms lejano seria

muy bajo, necesitando un motor mayor para poder transmitir la potencia necesaria para la

deformacin de la chapa en esa etapa. Adems, centrando el motor, se aprecia que el

rendimiento y el aprovechamiento de este son mayores, esto se puede apreciar en la

Pg. 4 ANEXO B: Clculos generales

Grfica 1.1, donde se compara, en el caso de nuestro proyecto, la ubicacin centrada

frente a la ubicacin situada en un extremo.

Comparacin de la ubicacin del motor

0,00

0,20

0,40

0,60

0,80

1,00

1,20

1 2 3 4 5 6 7 8 9 10 11 12

Etapas

R

e

n

d

i

m

i

e

n

t

o

Motor centrado

Motor en extremo

Grfica 1.1

El resultado queda aun ms latente con el rendimiento medio de los dos sistemas:

12

12

1

=

=

i

i

medio

=

=

586 , 0 _

727 , 0 _

med

med

extremo Motor

centrado Motor

Para ahorrar espacio, y hacer la mquina lo ms compacta posible, se ha pensado que la

ubicacin idnea del motor era colocarlo bajo la bancada, tal como muestran los planos de

conjunto. Adems esta disposicin escondida protege al operador de la mquina y al

personal que trabaje alrededor de posibles riesgos provocados con la interaccin con el

motor.

1.2. Explicacin de los rganos principales de transmisin y

de deformacin

Al ubicar el motor bajo la bancada, la distancia de separacin entre los ejes del motor y de

los rodillos era importante. Este hecho ha obligado a usar una cadena para transmitir la

potencia. Desde la cadena, por cuestiones de funcionamiento y compacidad se han hecho

servir engranajes de dientes rectos para transmitir el movimiento, tal como muestran los

planos de proyecto.

Mquina de Perfilar Chapa en fro Pg. 5

Por el tipo de montaje que necesitan estas mquinas, hace que sea necesario que el eje

quede en voladizo aguantando el peso de los propios rodillos. Por lo tanto los rodamientos

deben estar diseados de tal forma que puedan soportar este peso.

Pg. 6 ANEXO B: Clculos generales

2. Clculo del motor

2.2. Anlisis de los requisitos de potencia

2.2.1. Anlisis de la potencia necesaria de deformacin de la chapa

Debido a la falta de bibliografa donde se pueda conocer la potencia necesaria para

deformar la chapa o un estudio detallado del comportamiento que esta presenta cuando

pasa a travs de los rodillos, se ha optado por realizar la siguiente hiptesis de clculo:

Hiptesis de potencia de deformacin equivalente. La potencia necesaria para

deformar el perfil mediante una mquina de perfilado ser la misma que la potencia

que se necesitara si el perfil se consiguiese por doblados independientes.

Por conceptos de deformacin de materiales y estructuras se obtiene que

t x t

x

W M

W

M

= . Obteniendo que la potencia necesaria para deformar la chapa es

6 6 6

2

2 2

chapa t

t t t x def

v e

t

b e

t

b e

n W n M P

= =

= =

A partir de la formulacin anterior se puede observar que la potencia mnima necesaria

para conseguir un perfil con 4 dobleces de 90 y 2 plegados de 180, como es nuestro

caso, es la siguiente:

kW

s

mm

N

v e

P

chapa t

Def

1 209 . 986 2

2

4

6

250 471 2

6

2

2

=

+

=

Esta es la potencia directa de deformacin que se ha de realizar sobre la chapa, pero entre

el motor que debe suministrar la potencia y los rodillos existen diferentes rganos de

transmisin de rendimiento distinto al ideal, y que por lo tanto suponen un incremento de la

potencia por parte del motor. De esta forma tenemos que la potencia de deformacin que

debe aplicar el motor se define mediante

med

Def

mot Def

P

P

=

_

kW 4 , 1

727 , 0

1

= = .

Debido a las hiptesis utilizadas para calcular la potencia necesaria y al gran

desconocimiento de formulacin o de anlisis por elementos finitos de la deformacin de la

Mquina de Perfilar Chapa en fro Pg. 7

chapa, se aplicar un factor de seguridad elevado de 2. Resultando que la potencia

necesaria para doblar la chapa es

mot Def

P

_

=2,8 kW.

La potencia de deformacin necesaria en cada etapa, no en el motor, es decir sin

considerar el rendimiento de los rganos de transmisin, es

W

etapa

P

def

31 , 179

11

209 , 986 2

=

= . Existen 11 etapas de deformacin, ya que la etapa

nmero 12 esta prevista para la correccin del retorno elstico.

2.2.2. Anlisis de la potencia necesaria para vencer la friccin

Para poder estimar la potencia necesaria para vencer la friccin en la mquina, causada

por el paso de la chapa a travs de los rodillos, primeramente se proceder a calcular los

esfuerzos necesarios que la deforman. Como se ha podido ver en el punto anterior, debido

a que no existe bibliografa para calcular estos esfuerzos, y la gran dificultad de calcular

esfuerzos en el doblado de una chapa mediante rodillos, hemos decidido agrupar dos

conceptos estudiados exhaustivamente, como son el doblado de chapa y la laminacin. Por

lo tanto a partir de las frmulas que nos suministran los libros especializados en estos

temas, se extrapolarn los resultados a nuestro caso.

2.2.2.1. Anlisis de los esfuerzos

Se analizar el caso de plegado mediante el esquema mostrado en la Figura 2.1:

Figura 2.1: Esquema de doblado de chapa

Del esquema superior podemos apreciar que L F M = (Nm) y el momento resistente de

la chapa es

6

2

b e

W

t

= (

3

m ). Para que la chapa comience a doblarse debe ocurrir que

Pg. 8 ANEXO B: Clculos generales

t

x

W

M

, donde

t

es la resistencia a traccin de la chapa. Despejando el esfuerzo de la

unin de las dos condiciones anteriores se obtiene que

L

b e

F

t

6

2

.

Analizando nuestro caso particular de estudio se tiene que el espesor es constante, la

t

tambin, pero tanto b como L no lo son, por esta razn se analizarn individualmente a

continuacin.

Anlisis de L (distancia entre esfuerzos):

La distancia L no es totalmente constante durante la deformacin ya que tenemos una

rotacin en el doblado, esta rotacin queda reflejada en la Figura 2.2:

Figura 2.2: Variacin de la distancia L

En la Figura 2.2 se puede observar como la distancia L varia segn la forma que

tengamos el doblado. Pero el incremento de L, en cualquier caso, es suficientemente

pequeo como para suponer L constante. La longitud escogida para el clculo de los

esfuerzos ser la ms pequea en cada caso, obteniendo de esta manera la opcin

ms desfavorable. En caso de que el incremento de L sea bastante alto se usar un

factor corrector que estimaramos en cada caso.

Respecto al ngulo de la fuerza, como se puede apreciar en la Figura 2.2, es variable.

Para solventar este problema, y facilitar los clculos, se realizar la hiptesis de clculo

ms desfavorable.

Por criterio de solicitacin del eje, la situacin ms desfavorable es aquella que

suponga una fuerza lo ms vertical posible, ya que la horizontal (sentido del eje) se

compensa por la simetra del rodillo, y no provoca esfuerzos sobre el eje.

Por criterio de fuerzas de friccin, el anlisis escogido considera el esfuerzo constante

durante toda la deformacin de la chapa, por lo tanto cualquier ngulo consigue un

esfuerzo igual (en sentido opuesto al movimiento de la chapa), cogiendo para el anlisis

la misma situacin que el criterio de solicitacin del eje.

Mquina de Perfilar Chapa en fro Pg. 9

En el caso de los rodillos laterales, al tener presente fuerzas axiales, debido a que no

existe simetra respecto a este plano, se descompondr la fuerza resultante segn las

direcciones de su eje de coordenadas.

Anlisis de b (longitud de doblado):

Para poder extrapolar los esfuerzos de plegado plano a el plegado mediante rodillos lo

que se va a hacer es suponer que la presin a lo largo de toda la etapa es constante.

Para ello se har la hiptesis de que el esfuerzo necesario para plegar una chapa de

amplitud b sobre unos soportes planos, como el de la Figura 2.1, es el mismo que el

esfuerzo que los rodillos deben aplicar sobre un tramo de chapa b.

Es lgico pensar que estos conceptos no son muy precisos, ya que la distribucin de

presiones no es constante durante toda la zona deformada. Al considerar presin

constante al realizar los clculos de los esfuerzos, existe un error que se minimiza

debido al hecho de calcular la potencia de deformacin de la chapa mediante criterios

energticos (visto en el apartado anterior).

Para poder corregir los posibles errores de las hiptesis y por los efectos no

contemplados en los clculos, se aplicar unos coeficientes de seguridad estimados

para que la mquina presente caractersticas similares a las mquinas del mercado.

La longitud de doblado no ser recta sino, debido al propio proceso de deformacin por

rodillos, ser curva. Se puede observar este hecho en la Figura 2.3:

Figura 2.3: Curvado de la chapa

Lo que se considerar es una distribucin de presiones a lo largo de toda la chapa que

consiguen plegarla de forma progresiva. Esta distribucin de presiones siguen un arco y

Pg. 10 ANEXO B: Clculos generales

por lo tanto tendremos una fuerza total resultante en la direccin de la simetra (punto

medio del arco).

Por criterio de solicitacin del eje, debido a que tan solo nos interesa sumar la

componente de las fuerzas en la direccin de simetra del arco, lo que se realizar es

proyectar el arco de presin sobre el plano en la misma direccin que la de la simetra

del arco. De esta forma se obtiene una recta que unir los dos extremos del arco, tal

como muestra la siguiente Figura 2.4:

Figura 2.4: Proyeccin del esfuerzo

De esta forma podemos tomar como b, para el dimensionado del eje, la siguiente

expresin:

2

sin

2

sin

2

2

=

= D

D

b

Por lo tanto tendremos sobre los ejes una fuerza con un cierto ngulo que se

conseguir mediante los planos de deformacin de la chapa en cada etapa.

Segn las hiptesis realizadas para el clculo de los esfuerzos, la fuerza de

deformacin no origina par resistente sobre los rodillos, ya que la fuerza resultante pasa

sobre el eje. Se hace notar que la potencia de deformacin se ha calculado mediante

consideraciones energticas.

Para hallar el par resistente resultado de la friccin, se considerar el esfuerzo de

presin para la deformacin de la chapa. El mtodo es el mismo que el usado en el

punto anterior para calcular el esfuerzo sobre los rodillos, pero considerando que la

longitud de contacto es la longitud del arco, ya que supondremos que la presin que se

ejerce sobre la chapa es perpendicular a la superficie de los rodillos, y por lo tanto toda

Mquina de Perfilar Chapa en fro Pg. 11

esta presin se opone a la progresin de la chapa. La longitud utilizada para el clculo

del par resistente es

2 180

D

L

arco

=

.

De esta manera tenemos que el par que la mquina debe vencer por cuestin de

friccin es:

L

D L e D

L

L e D

N

rot arco rot arco

= =

12 2 6 2

2 2

En las etapas laterales se ha introducido un nuevo parmetro de porcentaje de fuerza

transmitida sobre los rodillos horizontales. Este parmetro lo que intenta reflejar es lo

que sucede al deformar una chapa lateralmente. En este caso existe un esfuerzo que

se transmite sobre los rodillos inferior o superior, segn el caso, que provoca una

friccin (N), un esfuerzo axial (F

y

) que absorbe la propia chapa y un momento de

deformacin (M) que es el responsable de la deformacin de la chapa. Este concepto

queda patente en la Figura 2.5, donde se ve un ejemplo de deformacin de la chapa

mediante esfuerzos laterales puros.

Figura 2.5: Esfuerzos con rodillos laterales

Debido a que en una etapa el ngulo de formacin varia, la variacin de esfuerzo sobre

los rodillos laterales tambin varia, por lo tanto se introduce este factor que intenta

reflejar el caso ms desfavorable. En el caso de anlisis es el que supone una mayor

Pg. 12 ANEXO B: Clculos generales

cantidad de esfuerzo sobre los rodillos, y por lo tanto una mayor fuerza de friccin. Este

factor, denominado porcentaje de fuerza transmitida (

trans Fuerza _

% ), queda claro que es

mayor cuanto ms horizontal este el lado de chapa a deformar.

Para calcular el par necesario se ha hecho servir el coeficiente de friccin en caso

esttico y seco, es decir, sin considerar la lubricacin, ya que este es el caso ms

desfavorable y que podra darse si se cometiesen errores de lubricacin. El coeficiente

de friccin considerado es 0,15, que corresponde al de acero contra acero en las

condiciones expuestas.

Una vez conocido el par solicitado por friccin, la potencia absorbida por friccin queda

determinada mediante la velocidad de giro de los rodillos. La velocidad real de los

rodillos depende del motor y los rganos de transmisin seleccionados, por esta razn

el mtodo de clculo seleccionado ha sido un mtodo iterativo que ha consistido en los

siguientes pasos:

1. Establecer una velocidad de giro terica de los rodillos. Esta velocidad, por

criterios de diseo, deba estar comprendida entre 1,78 2,78 rad/s. Por lo tanto

se ha escogido la velocidad mayor que es la que supone un mayor

requerimiento de potencia.

2. Clculo de la potencia del motor terica necesaria.

3. Eleccin del motor o motor-reductor

4. Eleccin de los rganos de transmisin

5. Clculo de la velocidad de giro real de los rodillos.

6. Clculo de la potencia real requerida por el motor.

7. Confirmacin de que los elementos escogidos cumplen los requisitos mecnicos

y de diseo.

En este proyecto se ha prescindido de los puntos tericos y se ha incluido, tan slo por

cuestiones obvias, los ltimos pasos, donde se han hecho servir los valores reales de los

rganos de transmisin y moto-reductor seleccionado.

Despus de este inciso, la potencia absorbida por friccin queda determinada por la

frmula:

= P

Mquina de Perfilar Chapa en fro Pg. 13

Esta potencia refleja la potencia requerida por friccin por cada uno de los rodillos de la

mquina. Por lo tanto, para obtener la potencia de consumo del motor se debe de

considerar los rganos de transmisin existentes entre los rodillos y el motor.

Por el diseo expuesto, y comentado en la introduccin de este mismo anexo, el

rendimiento de cada etapa de rodillos depende de la posicin en la que est ubicada. Las

etapas con un rendimiento mayor son las etapas 6 y 7, ya que estas tan slo presentan

como rganos de transmisin la cadena y un engranaje. El rendimiento de estas etapas

queda definida en el rodillo inferior por

eng cad

=

7 / 6 inf

, mientras que en el rodillo

superior es

2

7 / 6 sup eng cad

= .

A medida que las etapas se alejan de las centrales, la 6 y la 7, la transmisin se consigue

aadiendo un engranaje ms, por lo tanto disminuyendo el rendimiento.

Se debe considerar, que el rendimiento en una misma etapa varia segn el rodillo, ya que

el superior presenta un engranaje ms que el inferior, obteniendo de esta forma un

rendimiento inferior.

2.2.2.2. Planos de clculo

Dentro del apartado de planos, existe una seccin con cada etapa de deformacin de la

chapa. En cada uno de estos planos aparecen unas cotas y distancias tericas de contacto

de la chapa con la pareja de rodillos. Estas cotas son distancias y ngulos necesarios para

el clculo de los esfuerzos en cada etapa, y de esta forma poder interpretar como sern los

esfuerzos de deformacin sobre la chapa.

2.2.2.3. Tabla de clculo

En la Tabla 6.1 de este propio anexo, se puede encontrar una hoja de clculo que ha

permitido estandarizar y agilizar el proceso de clculo de los esfuerzos que intervienen en

la deformacin de la chapa.

A continuacin se explicar la nomenclatura usada en el propio proceso de clculo.

sup

alpha superior ngulo de contacto de la chapa con el rodillo superior

inf

alpha inferior ngulo de contacto de la chapa con el rodillo inferior

sup

d

Dimetro

superior

Dimetro de contacto con la chapa del rodillo superior mm

Pg. 14 ANEXO B: Clculos generales

inf

d

Dimetro inferior Dimetro de contacto con la chapa del rodillo inferior mm

e espesor Espesor de la chapa mm

t

sigma traccin Resistencia a traccin del material de la chapa

2

mm

N

sup

b

b superior Longitud de doblado por la parte superior de la chapa mm

inf

b

b inferior Longitud de doblado por la parte inferior de la chapa mm

sup _ arc

L

L arco superior Longitud del arco por la parte superior de la chapa mm

inf _ arc

L

L arco inferior Longitud del arco por la parte superior de la chapa mm

L L mnima Distancia de doblado mnima existente en la etapa mm

1

seg

F

Fseg1 Factor de seguridad para clculo de fuerza de friccin -

sup

N

N Superior Fuerza normal del rodillo superior N

inf

N

N Inferior Fuerza normal del rodillo inferior N

sup

Par fric. superior Par de friccin del rodillo superior N mm

inf

Par fric. inferior Par de friccin del rodillo inferior N mm

vel. giro. rodillos Velocidad de rotacin de los rodillos rad/s

fric

Coef. friccin Coeficiente de friccin seco esttico -

sup

P

Pot. fric. superior Potencia de friccin del rodillo superior W

inf

P

Pot. fric. inferior Potencia de friccin del rodillo inferior W

cad

Rend. cadena Rendimiento de la cadena -

emg

Rend. engranaje Rendimiento del engranaje -

Mquina de Perfilar Chapa en fro Pg. 15

sup _ total

Rend. total sup. Rendimiento de la transmisin entre el motor y el

rodillo superior de la etapa en cuestin

-

inf _ total

Rend. total inf. Rendimiento de la transmisin entre el motor y el

rodillo inferior de la etapa en cuestin

-

sp mot

P

_

Pot. mot.

superior

Potencia del motor absorbida del rodillo superior W

inf _ mot

P

Pot. mot. inferior Potencia del motor absorbida del rodillo inferior W

etap mot

P

_

Pot. mot. etapa Potencia del motor absorbida por friccin en la etapa W

lat

d

Dim. rod.

Lateral

Dimetro del rodillo lateral mm

2

seg

F

Fseg2 Factor de seguridad para clculo de fuerza de friccin -

lat

N

N Lateral Fuerza normal del rodillo lateral N

lat rod _

vel. rod. lateral Velocidad de rotacin de los rodillos laterales rad/s

tr Fuer _

%

Porc. fuerz.

trans.

Porcentaje de fuerzas transmitidas -

En una segunda parte de la tabla se contemplan las etapas con rodillos laterales. Para

hacer el clculo de estas etapas se ha supuesto que la friccin tan solo se da sobre los

rodillos laterales y sobre uno de los rodillos implicados en la deformacin, o el superior o el

inferior, ya que es resultado de la reaccin de los esfuerzos laterales. Para la formulacin,

ya que dependiendo de la etapa el contacto es sobre el superior o el inferior, se ha

denominado a este como rodillo normal.

La velocidad de los rodillos laterales se conoce a travs de la velocidad lineal de la chapa y

el dimetro de los rodillos, mediante la frmula

2

_

lat

chapa

lat rod

d

v

= . Se recuerda que la

velocidad de clculo de potencia de la chapa v

chapa

= 250 mm/s. En este caso la potencia

absorbida por el motor es

normal total

normal fric lat fric

etapa mot

P P

P

_

_ _

_

2

+

= .

Pg. 16 ANEXO B: Clculos generales

Se refiere con P

firc_normal

a la potencia de la etapa horizontal, superior o inferior, a la que se

le considere responsable de la friccin con la etapa vertical. En la tabla 1 la eleccin queda

claramente visible.

La potencia total absorbida por el motor es la suma de la potencia absorbida por el motor

en cada etapa. Obteniendo una potencia por friccin kW W P

fric

5 , 3 458 . 3 = = .

2.2.2.4. Factores de seguridad

Debido a que este mtodo es muy poco preciso usaremos factores de seguridad elevados

para poder corregir esfuerzos no contemplados en el clculo y que en la prctica s que

existen. Tras el anlisis de mquinas que conforman perfiles similares y tras contar con la

experiencia de varios fabricantes, se ha considerado que un factor de seguridad igual a 2

es suficiente.

Es importante hacer notar que los fabricantes de este tipo de mquinas hacen servir

programas de clculos, y programas de elementos finitos para poder aproximar los

esfuerzos necesarios, pero de todas formas la experiencia de mquinas anteriores y su

posterior anlisis mediante galgas extensiomtricas y analizando el consumo de intensidad

del motor acaban siendo el factor ms importante en el mtodo del clculo de los esfuerzos

de futuras mquinas.

2.2.3. Potencia total

Despus de realizar los clculos de solicitacin del motor se obtiene que la potencia que

debe suministrar el motor para vencer los esfuerzos de deformacin de la chapa es

W P P P

Fric Def mot

258 . 6 3458 2800 = + = + =

2.3. Seleccin del grupo motor

El grupo motriz de una mquina perfiladora es uno de los componentes ms importantes

de la misma, juntamente con los elementos de deformacin de la chapa. De la adecuada

eleccin de los elementos que la forman, depende la seguridad de funcionamiento y la vida

de la mquina. La forma en que se efecta el arranque, influye en la vida y el

comportamiento de los rodillos y elementos de transmisin del movimiento.

Mquina de Perfilar Chapa en fro Pg. 17

Los componentes del grupo motriz, reseados en el orden de entrada a salida del

movimiento, son:

- Motor elctrico

- Acoplamiento de transmisin (en caso de no usar un moto-reductor)

- Reductor de velocidad

- Freno (en caso de que se considere que es necesario)

El motor, el reductor y el freno (si se considera que es necesario), estn unidos a una

bancada situada en la parte inferior de la bancada, tal como muestra los planos de conjunto

del proyecto.

2.3.1. Condiciones que debe cumplir el motor elctrico

2.3.1.1. Potencia

La primera condicin a cumplir al elegir un motor, es que la potencia del mismo sea al

menos igual a la potencia requerida en el eje de salida del reductor, dividida entre el

rendimiento del mismo. En potencias grandes, como puede ser nuestro caso, el paso de un

tamao de motor al inmediato supone un incremento importante del costo, por esta razn

se debe tener muy en cuenta la eleccin del factor de servicio adecuado, y si es posible el

anlisis detallado de las condiciones de servicio.

Desde el punto de vista del arranque, la eleccin de un motor sobredimensionado no es

bueno, al existir pares de arranque elevados y por tanto grandes aceleraciones si el

arranque se efecta de una forma directa.

Las potencias indicadas en la placa de caractersticas de los motores, son las disponibles

en el eje de los mismos, para un trabajo continuo y manteniendo una temperatura estable.

La potencia requerida en el eje del motor, hallada tras el anlisis de la deformacin de la

chapa, es de 6.692 W.

2.3.1.2. Tensiones y frecuencias

En corriente alterna, las tensiones normales nominales a que pueden conectarse son:

220 / 380 V, 380 V / 660 V

230 / 400 V, 400 V / 690 V

Pg. 18 ANEXO B: Clculos generales

La frecuencia en Espaa es de 50 Hz.

2.3.1.3. Velocidades

La velocidad nominal de los motores empleados en las mquinas de perfilar es

generalmente de 1500 min

-1

(motores de 4 polos), funcionando en vaco; cuando funcionan

a su potencia nominal, la velocidad se reduce de acuerdo con la curva par-velocidad; esta

reduccin se expresa en tanto por ciento de la nominal, y es del orden del 2% para la

potencia nominal.

2.3.1.4. Temperatura

La temperatura normal de funcionamiento es de 40 C, para alturas sobre el nivel del mar

de hasta 1000 m. Para alturas superiores, la potencia se reduce de forma progresiva segn

datos del propio fabricante.

2.3.1.5. Curvas par-velocidad

Para el clculo de las aceleraciones y por tanto de los tiempos de arranque, es necesario

conocer la forma de la curva par-velocidad.

2.3.1.6. Intensidades

Una de las condiciones a cumplir por el motor, es que el par mnimo a velocidad cero, sea

superior al par resistente de la mquina cuando esta est totalmente cargada. Este par

resistente depende de diversos factores: el perfil que se desea deformar, el peso de chapa

que debe arrastrar, y el estado y temperatura de lubricacin del conjunto en el momento

puntual de encendido.

2.3.1.7. Tipo de servicio

Segn IEC 34,1 y VDE 0530, parte 1, existen 9 tipos de servicio, designados del S1 al S9.

S1 servicio de funcionamiento continuo

Funcionamiento a carga constante, de una duracin suficiente para alcanzar el

equilibrio trmico. En la Grfica 2.1a y 2.1b se puede apreciar el comportamiento

potencia absorbida/tiempo y calentamiento/tiempo.

Mquina de Perfilar Chapa en fro Pg. 19

Grfica 2.1a y 2.1b: Pot/tiempo y calentamiento/tiempo para S1

En ausencia de cualquier indicacin sobre el tipo de servicio al pedir un motor, se

supone que se trata de servicio continuo.

Los motores empleados en mquinas perfiladoras funcionan normalmente en este

tipo de servicio, que es el caso ms desfavorable ya que el motor no tiene tiempo

de enfriarse.

S2 servicio de duracin limitada

El motor funciona con carga constante durante un tiempo limitado no suficiente

para alcanzar el equilibrio trmico. Sigue luego un tiempo de reposo suficiente para

que el motor retorne a la temperatura ambiente. En la Grfica 2.2a y 2.2b se puede

apreciar el comportamiento potencia absorbida/tiempo y calentamiento/tiempo.

Grfica 2.2a y 2.2b: Pot/tiempo y calentamiento/tiempo para S2

S3 servicio intermitente peridico

El motor funciona cumpliendo un ciclo que comprende un tiempo de

funcionamiento a carga constante (t

s

) y un tiempo de reposo (t

r

). La indicacin

sinttica del servicio est dada por la relacin porcentual de intermitencia entre el

tiempo de marcha y el tiempo total del ciclo. En la Grfica 2.3a y 2.3b se puede

apreciar el comportamiento potencia absorbida/tiempo y calentamiento/tiempo.

Pg. 20 ANEXO B: Clculos generales

Grfica 2.3a y 2.3b: Pot/tiempo y calentamiento/tiempo para S3

En caso de servicio de breve duracin (S2) o servicio intermitente peridico (S3) es posible

obtener gracias al reducido calentamiento del motor una potencia mayor de la que se

obtiene en servicio continuo, el par de arranque permanece invariable. Indicativamente para

motores de una velocidad es vlida la siguiente expresin:

Potencia obtenible = K Potencia nominal

Donde K es un coeficiente que puede tomarse de las Grficas 2.4a y 2.4b.

Grfica 2.4a y 2.4b: coef. de estimacin K para S2 y S3

El tipo de servicio de diseo es el S1 continuo, ya que es el caso ms desfavorable. Para

una mayor precisin en la eleccin del motor, y por lo tanto un ahorro de inversin en la

compra de este, sera necesario hablar con el cliente sobre el tiempo que necesitan las

operaciones auxiliares, de punzonado, etc... y sobretodo, cortado de la chapa, ya que estos

tiempos son el tiempo en que la mquina perfiladora se detiene, y consultar tambin sobre

la longitud que presentarn los perfiles, ya que es el indicativo del nmero de paradas y por

lo tanto del tiempo de ciclo.

Mquina de Perfilar Chapa en fro Pg. 21

2.3.2. Caractersticas principales de los motores de corriente alterna

2.3.2.1. Motores de jaula de ardilla

Pueden considerarse de velocidad constante, siendo sus caractersticas ms destacadas::

La curva par-velocidad no es la ms adecuada para el arranque de una mquina de

perfilar.

En la franja de trabajo entre el par mximo y el par 0, la curva par-velocidad es

prcticamente lineal.

No hay posibilidad de controlar el par.

El nmero de arranques est limitado por el calentamiento del motor.

Requieren poco mantenimiento.

Son baratos

2.3.2.2. Motores de rotor bobinado

Al igual que en los de jaula de ardilla, tambin pueden considerarse de velocidad constante,

y sus principales propiedades son:

En la franja de trabajo, la variacin del par es tambin prcticamente lineal

Es posible controlar el par en el arranque mediante resistencias rotricas

El nmero de arranques puede ser ms elevado que en los de jaula de ardilla, a

consecuencia del menor calentamiento

Requieren ms mantenimiento que los de jaula y son ms caros.

2.3.3. Procedimientos de arranque de las mquinas de perfilado en fro

Podemos clasificarlos en dos grandes grupos:

Arranques elctricos y arranques electrnicos

Arranques fluidos (Hidrulicos)

Pg. 22 ANEXO B: Clculos generales

En el primer grupo (elctrico o electrnico), existen los siguientes procedimientos:

- Arranque directo ( para motores de jaula de ardilla)

- Arranque estrella-tringulo (tambin para motores de jaula de ardilla)

- Arranque por resistencia rotricas (para motores de rotor bobinado)

- Arranque electrnico mediante el control de la tensin (dispositivos soft-start, para

motores de jaula de ardilla)

- Arranque electrnico mediante el control de la frecuencia, (velocidad variable), tambin

para motores de jaula de ardilla

El arranque elegido para este proyecto es el arranque directo.

2.3.4. Reductor de velocidad

El problema bsico en la industria es reducir la alta velocidad de los motores a una

velocidad utilizable por las mquinas. Adems de reducir se deben contemplar las

posiciones de los ejes de entrada y salida y la potencia mecnica a transmitir.

Para potencias bajas se utilizan moto-reductores que son equipos formados por un motor

elctrico y un conjunto reductor integrado. Ahorrndose de esta forma el acoplamiento

intermedio y facilitando el montaje. En el caso de la mquina diseada, se ha optado por un

moto-reductor debido a las ventajas que presenta frente a comprarlo por separado.

La parte de la reduccin consiste en pares de engranajes con gran diferencia de dimetros,

de esta forma el engranaje de menor dimetro debe dar muchas vueltas para que el de

dimetro mayor de una vuelta, de esta forma se reduce la velocidad de giro. Para obtener

grandes reducciones se repite este proceso colocando varios pares de engranajes

conectados uno a continuacin del otro.

En la caja del reductor es importante notar que se abre en dos mitades y la lnea de unin

est en el plano que forman los ejes. Este diseo se basa en la conveniencia de abrir la

caja al nivel de los ejes para extraerlos con facilidad y permitir el cambio de rodamientos,

sellos de aceite, revisar el desgaste de los dientes y otras mantenciones preventivas.

Mquina de Perfilar Chapa en fro Pg. 23

2.4. Eleccin del motor-reductor

2.4.1. 1 eleccin con factor de servicio S1

Moto-reductor coaxial segn Cat. EP-02 de ref. MR 2E 241 FC1C-132 M4 230.400B5/37,4.

- P=7,5kW

- n

1

= 1.400

1

min

- i=37,5

- n

2

=37,4

1

min

- M

2

=1800 Nm

- fs=1,9

- F.C. B5

- Dimetro de salida 65 mm

- I

motor

=0,030 kg m

2

En la Figura 2.6 puede observarse la estructura de un moto-reductor coaxial similar al

elegido.

Figura 2.6: Moto-reductor coaxial

Pg. 24 ANEXO B: Clculos generales

2.4.1.1. Comprobacin del motor a rgimen transitorio

Debido a que se trata de un tipo de mquina que requiere una gran cantidad de paradas y

de puestas en marcha. Es imprescindible realizar un clculo del rgimen transitorio de la

mquina, para poder verificar que realmente no se produce un sobrecalentamiento por las

numerosas puestas en marcha a las que se ve solicitado.

2.4.1.2. Rgimen transitorio

Los periodos de arranque y frenado son estados transitorios en los cuales se ponen en

juego fuerzas dinmicas que se suman o restan a las estticas del rgimen permanente.

Se considera que la mquina en conjunto se comporta rgidamente y que el par acelerador

del motor elctrico es constante; por estas razones, las fuerzas de aceleracin o

deceleracin estn regidas por la 2 Ley de Newton, F= m a.

2.4.1.3. Clculo de las inercias

El motor, en su puesta en marcha, es el responsable de mover una gran cantidad de

masas en reposo dndoles una aceleracin hasta llegar a la velocidad final.

El conjunto de estas masas, que suelen venir expresadas como momentos de inercia (I), es

necesario que vengan expresadas en las mismas unidades, es decir, en (kg m

2

). Las

masas lineales y las rotativas, deben expresarse de forma homognea, es decir, todas

deben ser lineales, para lo cual hay que determinar la masa equivalente de las rotativas, o

todas deben ser rotativas, para lo cual hay que determinar el momento de inercia de las

masas lineales; generalmente se transforman todas las masas en lineales.

Masas rotatorias

Las masas rotatorias que el motor debe acelerar son, principalmente, los rodillos

y los engranajes.

Es importante hacer notar [RIBA i ROMEVA, selecci de motors i

transmisionsen el projecte mecnic], que el clculo de los momentos de inercia

slo es valido para algunas formas sencillas, tales como un disco macizo, un

cilindro hueco o un disco con reborde cilndrico. En el caso de la maquinaria

rotativa pesada, el momento de inercia se calcula mediante procedimientos

empricos.

Mquina de Perfilar Chapa en fro Pg. 25

Por lo tanto, es importante destacar que este clculo es aproximado pero, su

objetivo principal, es mostrar la importancia de las fuerzas de inercia por las que

el motor se ve solicitado.

Debido a este carcter aproximativo, se considerar, con el fin de simplificar los

clculos, las siguientes hiptesis:

1. La inercia por el movimiento lineal de la chapa es despreciable

2. Se consideran todas las etapas iguales

3. Todos los rodillos horizontales presentarn las mismas dimensiones de

dimetro 180 mm y longitud 200 mm, para el clculo de la inercia

4. Cada pareja de rodillos laterales aportarn la misma inercia que un

rodillo horizontal

5. No se considera la inercia del reductor

Toda la inercia ser referida al eje de salida del eje del motor. Como la energa cintica de

los cuerpos rotativos es independiente del eje al que se refiere su momento de inercia,

puede escribirse:

2

2

Re

1

i

I

n

n

I I

mot

f

=

La inercia de un cilindro slido de masa m y radio r, se puede definir por:

2

2

1

r m I = (kg m

2

)

En nuestro caso los elementos que consideraremos como inercia son:

Rodillos Horizontales

acero

=7,85 10

-6

kg/mm

3

d=180 mm

kg

d

m 40

4

200

1000000

85 , 7

2

= =

Pg. 26 ANEXO B: Clculos generales

2 2

000 . 162 90 40

2

1

mm kg I = =

Engranajes

acero

=7,85 10

-6

kg/mm

3

d=180 mm

kg

d

m 10

4

50

1000000

85 , 7

2

= =

2 2

500 . 40 90 10

2

1

mm kg I = =

Para hallar los momentos reducidos a la salida del motor, debido a que el rendimiento de

cada engranaje y rodillo varan, se da en la Tabla 6.3 mostrada al final de este anexo.

En esta tabla puede observarse que la suma de momentos de inercia reducidos al eje de

salida del motor, son los siguientes:

I

eng (motor)

=520,14 kg mm

2

I

rod (motor)

=1.768,24 kg mm

2

I

motor

=30.000 kg mm

2

I

Total_mot

=32.300 kg mm

2

2.4.1.4. Arranque

El periodo de arranque de cualquier mquina en general, es decir, la puesta en rgimen

permanente de la misma partiendo del reposo, requiere la aportacin de una fuerza o de un

par suplementario a la necesaria en rgimen permanente, con el fin de acelerar todas las

masas de la misma. Por razones de sencillez se supone que la aceleracin se lleva a cabo

mediante la aplicacin de la ley de Newton, esto es:

F= m a para movimientos rectilneos

M= I para movimientos rotativos

2.4.1.4.1 Fuerzas aceleradoras

Mquina de Perfilar Chapa en fro Pg. 27

Las fuerzas aceleradoras, o sea la diferencia entre la fuerza media de arranque y la fuerza

media en rgimen permanente, son producidas en todos los rodillos motrices. En nuestro

caso tanto en los rodillos superiores como inferiores, durante el arranque, mediante la

transformacin de los pares producidos por los motores elctricos; estos pares son

amplificados a travs de los reductores de velocidad intercalados entre motor y rodillos.

Conocidas las masas y las fuerzas aceleradoras, el siguiente paso es el clculo de las

aceleracin (x), y puesto que conocemos la velocidad (x), se calcula a continuacin el

tiempo medio de arranque,

"

'

x

x

t =

La aplicacin de la ley de Newton en el arranque, implica que el sistema es rgido, lo cual

suele conducir a resultados aceptables, pero en el caso de que se desee mayor precisin,

para mquinas de gran tamao y con volmenes de chapa y velocidad importantes, seria

necesario el anlisis de la mquina mediante programas informticos de clculo que hacen

servir los modernos mtodos de Elementos finitos.

2.4.1.4.2 Tiempo de arranque

En nuestro caso tan solo hablamos de movimientos de giro, es decir, no tenemos

aceleraciones lineales.

La aceleracin en este caso es:

a

f

a

i f

a

t t t

= (Ec. 2.1)

Realizando un balance de potencia se obtiene que:

mot ac motl in total Def

P P P

_ _ _

= +

mot mot ac mot mot total total Def

w M I P = +

_ _ _

Introduciendo la ecuacin 2.1 se obtiene:

mot mot ac

a

mot

mot total total Def

w M

t

w

I P = +

_

2

_ _

Quedando t

a

como:

Pg. 28 ANEXO B: Clculos generales

total Def mot mot ac

mot mot total

a

P w M

w I

t

_ _

2

_

=

Por lo tanto:

s t

a

075 , 0

258 . 6 61 , 141 106

61 . 146 0323 , 0

2

=

=

2.4.1.4.3 Tiempo de frenado

En este caso, se ha diseado la mquina para no utilizar freno, sino que simplemente se

dejar de aplicar corriente al motor y este girar en vaco.

Se realiza el mismo procedimiento que en el punto anterior, pero en este caso:

motl in total Def

P P

_ _

=

Obteniendo que:

s

P

w I

t

total Def

mot mot total

f

11 , 0

_

2

_

=

=

Considerando la velocidad media de frenado como la mitad de la velocidad de la chapa, se

puede observar que la distancia que avanzara sera:

dist = 0,11 250/2=13,75 mm

Esta distancia de avance es pequea pero significativa. Para poder evitar una perdida de

tolerancia longitudinal del perfil a realizar, lo que se suele hacer es que el control (la seal

dada a la mquina para que esta se detenga) tenga en cuenta este pequeo avance de

chapa, y que la seal de paro del motor consiga que cuando la chapa se detenga presente

la longitud deseada.

2.4.1.5. Comprobacin del motor a S4: Servicio intermitente con influencia del

proceso de arranque

La eleccin del motor, hasta ahora, no ha tenido en cuenta la posibilidad de un

calentamiento de este por puestas en marcha relativamente seguidas. Para tener esto en

cuenta se har la comprobacin del motor para un servicio S4.

Mquina de Perfilar Chapa en fro Pg. 29

El servicio S4 se compone de un tiempo de arranque apreciable y un tiempo de carga

constante seguido de una pausa. El modelo de este tipo de servicio puede observarse en la

Grfica 2.5.

Grfica 2.5: Grfica potencia/tiempo del servicio S4

El tiempo de aceleracin ya ha sido calculado anteriormente obteniendo que t

a

= 0,075s.

El tiempo de funcionamiento de la mquina depende, en gran medida, del cliente de la

mquina, ya que es l el que fija la longitud deseada de perfil. Al tratarse de un perfil

destinado a la construccin se ha considerado que la longitud del perfil final ser de 5 m.

Por lo tanto:

s

v

L

t

chapa

b

20

250

5000

= = =

El tiempo de pausa, t

c

, depende de la velocidad de corte del mtodo de corte que se vaya a

realizar y del tipo de herramienta que se disponga. Por tanto se estima un tiempo de corte

de 10 s.

Seguidamente se calcula el tiempo de duracin del ciclo de trabajo. Para calcular este ciclo

no se ha considerado el tiempo de frenado, asumindolo el tiempo de funcionamiento,

tratndose de una hiptesis ms desfavorable:

s t t t t

c b a s

075 , 30 = + + =

El perodo relativo de conexin es:

67 , 0

075 , 30

20 075 , 0

=

+

=

+

=

s

b a

r

t

t t

t

Pg. 30 ANEXO B: Clculos generales

Las maniobras realizadas por hora son:

120

3600

= =

s

t

z

Ahora se proceder a calcular la frecuencia de maniobra admisible z

zul

. Para ello

primeramente ser necesario calcular el factor de par resistente. Para el clculo era

necesario la eleccin de la cadena y la relacin de transmisin usada, que sern calculadas

en el punto siguiente.

El par acelerador medio del motor (M

ac_motor

) es 2,5 veces el par nominal.

k

g

=

128 , 48 5 . 2 66 , 1 5 . 37

90

250

257 . 6

1 1 1

_ _

=

=

motor ac cad red

rod

chapa

Def

motor n

res

M i i

r

v

P

M

M

=0,66 > 0,5

Este factor k

g

tiene en cuenta el incremento de las prdidas del rotor en el perodo de

arranque. Este factor debe ser superior a 0,5, ya que sino podra resultar significativo el

calentamiento en un solo arranque.

Clculo del factor de inercia:

08 , 2

03 . 0

0323 . 0 03 . 0

_

=

+

=

+

=

mot

mot total mot

I

I I

FI

Clculo del factor de carga K

L

:

h t t k

t k

P

P

K

r r

r

N

Def

L

+

=

) 1 ( ) 1 (

) 1 (

1

0

0

2

donde k

0

= 0,25 y h =0,38, por lo tanto resulta:

44 , 0

38 , 0 ) 67 , 0 1 ( 67 , 0 ) 25 , 0 1 (

67 . 0 ) 25 , 0 1 (

500 . 7

257 . 6

1

2

=

+

=

L

K

La frecuencia de maniobra admisible con estos valores es:

a

L g

zul

z

FI

k k

z

=

Mquina de Perfilar Chapa en fro Pg. 31

Donde z

a

es la frecuencia de arranque en vaco, y se define por:

z

a

=k z

0

k para estos motores vale 2,5 y z

0

es la conmutacin en vaco y para estos motores vale

720 US/h.

Con estos valores se obtiene que:

120 273 720 5 , 2

08 , 2

44 , 0 67 , 0

> =

=

zul

z

Como la frecuencia de maniobra exigida es de 120, menor que la admisible z

zus

, el motor

elegido es aplicado para esta aplicacin.

Se hace constar, que mediante una hoja de clculo de la Tabla 6.3 Clculo de las

inercias se ha comprobado los resultados para otras longitudes de perfil obteniendo los

mismos resultados satisfactorios.

Pg. 32 ANEXO B: Clculos generales

3. Estudio de los rganos de transmisin

3.1. Cadena

Las ventajas que se han considerado para elegir la transmisin por cadena en el primer

tramo son las siguientes:

Transmiten potencia a una considerable distancia entre rboles: por lo tanto permiten

vencer la distancia que el diseo plantea.

Un rendimiento bastante alto, que puede alcanzar valores del orden del 98%

La tensin previa o no es necesaria o es muy pequea, por lo que la carga en los

rboles es menor que en el caso de las correas.

Los inconvenientes son los siguientes:

Coste relativamente alto, pero, como se ha comentado, el factor de fiabilidad y

durabilidad del sistema presentan un peso mucho mayor que la diferencia de precio con

otros sistemas.

Necesidad de montaje y mantenimiento importante. Debido al diseo de la mquina

esto queda vencido por un soporte de montaje rpido y un mantenimiento de

lubricacin.

3.1.1. Proceso de clculo de la cadena

3.1.1.1. Potencia a transmitir

Debido a que las mquinas conducidas o como las motoras tienen formas particulares de

funcionamiento, se deben prevenir fallas debidas a golpes, vibraciones o tirones. Estas

situaciones se consideran a travs de un factor de servicio (C1) que aumenta la potencia a

transmitir para obtener la potencia de diseo que considera las caractersticas de la

mquina y el motor utilizado. Los parmetros que determinan este factor son los siguientes:

Motor de funcionamiento suave ( motor elctrico)

Mquina de carga no constante

Mquina de Perfilar Chapa en fro Pg. 33

Por lo tanto, y segn tabla de fabricantes, este coeficiente es C1= 1,25, obteniendo que la

potencia de diseo es P = 1,25 7,5 = 9,375 kW.

3.1.1.2. Relacin de transmisin necesaria

En el diseo del proyecto se ha pensado de tal forma que la relacin de transmisin del

sistema en conjunto sea absorbida por la cadena.

La velocidad de salida del moto-reductor elegido es de 37,4 min

-1

. La velocidad de diseo

de la chapa debe estar comprendida entre los 0,16 y los 0,25 m/s. Por lo tanto la velocidad

de rotacin de los rodillos de dimetro nominal 180 mm debe estar comprendida entre 17 y

26,5 min

-1

. Haciendo servir la Frmula 3.1 se obtiene que la relacin de transmisin de la

cadena debe estar comprendida entre 2,2 y 1,4.

2

1

n

n

i = (3.1)

Donde n

1

es la velocidad del moto-reductor y n

2

es la velocidad de los rodillos.

Hay que destacar que la cadena se adapta a la rueda formando una poligonal, esto es

causa de que se produzcan pequeas fluctuaciones en el dimetro eficaz, haciendo que la

relacin de transmisin no permanezca constante. Cuantos ms dientes tengan las ruedas

dentadas, menor ser la oscilacin de la velocidad de la rueda conducida y por lo tanto,

menor ser la diferencia de la relacin de transmisin. Este factor no representa

inconveniente para la mquina, ya que la fluctuacin es pequea y no afecta el resultado

del perfil obtenido.

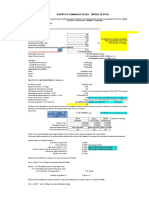

3.1.1.3. Eleccin del paso de la cadena y cantidad de hileras

Con el valor de la potencia de diseo (C1 Potencia a transmitir) y la velocidad del eje

rpido, se consulta el Grfico 3.1 [Catlogo Renold, Transmission Chains], en donde las

columnas de la izquierda se indica la potencia que puede transmitir una cadena simple, una

de doble hilera y una de triple hilera.

Se ubican en estas 3 columnas el valor de la potencia de diseo en (kW), se mueve

horizontalmente hasta la velocidad del eje rpido (generalmente la velocidad del pin). Se

determinan de esta forma, 3 puntos ubicados sobre los grficos. Cada paso esta

representado por una zona de igual color, los 3 puntos indican el paso que se recomienda

usar.

P=9,375 kW

Pg. 34 ANEXO B: Clculos generales

n

1

=37,4 min

-1

Grfico 3.1: Curvas de seleccin

Mquina de Perfilar Chapa en fro Pg. 35

Los resultados obtenidos son los siguientes:

- Para 1 hilera => Paso = 44,45 mm = 1,75

- Para 2 hilera => Paso = 38,10 mm = 1,5

- Para 3 hilera => Paso = 31,75 mm = 1,25

Ms adelante se decantar por una de estas tres opciones que podemos observar en la

Figura 3.1.

Figura 3.1: Tipos de cadenas

3.1.1.4. Eleccin del nmero de dientes

A la hora de elegir el nmero de dientes se suele empezar con la eleccin de dientes de la

rueda menor. Tentativamente se puede partir de 17 dientes, pero es recomendado, que

para una mayor duracin de la cadena y para obtener un funcionamiento ms suave y ms

Pg. 36 ANEXO B: Clculos generales

progresivo, disminuyendo as el efecto perjudicial de adaptacin en forma poligonal,

explicado en el punto anterior, el nmero de dientes sea mayor.

Otra recomendacin de los fabricantes es que el nmero de dientes siempre sea impar. Por

lo tanto, teniendo en cuenta estas consideraciones, y ya que no existe limitaciones de

espacio de ningn tipo se opta por escoger un pin de elevada cantidad de dientes, como

puede ser 21 (z

1

=21).

El nmero de dientes de la rueda mayor se calcula a partir de la relacin de transmisin.

Por lo tanto el nmero de dientes de salida (en nuestro caso el pin con mayor cantidad

de dientes), vendr dado por z

2

= i z

1

. El nmero de dientes del pin de salida debe

estar comprendido entre 30 y 46. Mirando los catlogos de los fabricantes se opta por un

pin de 35 dientes (z

2

= 35).

De esta forma se obtiene que la relacin de transmisin real es i = z

2

/z

1

=35/21=1,66.

Cumpliendo con el apartado 2.1.1.2.

3.1.1.5. Determinacin de la distancia

La distancia entre ejes de las ruedas, determinada por criterios de diseo, debe vencer una

longitud L = 634 mm. Para esta distancia entre centros se recomienda [Catlogo Renold,

Transmission Chains] una cadena de paso mnimo de 5/8.

Debido a que por potencia el paso mnimo es de 1,25 y con 3 hileras, el paso de 5/8 no es

limitativo. Se opta, tras recomendaciones de fabricantes, por la opcin de 2 hileras de paso

1,5, ya que puede vencer sin problemas la distancia entre ejes y existe una rueda estndar

de dos hileras de 35 dientes y de 21 dientes.

3.1.1.6. Determinacin del largo de la cadena

El largo de la cadena se expresa en cantidad de pasos, los cuales deben ser una cifra par

con objeto de unir los extremos usando un eslabn desmontable llamado candado que se

puede observar en la Figura 3.2.

Mquina de Perfilar Chapa en fro Pg. 37

Figura 3.2: Candados

El nmero de eslabones (N

e

) se determina de la expresin:

L

p z z z z

p

L

N

e

+

+

+

=

2

1 2 2 1

2 2

2

= =

634

10 , 38

2

21 35

2

21 35

10 , 38

634 2

2

=40,59 superior a 41 dientes.

3.1.1.7. Cadena escogida

Cadena doble, como la de la Figura 3.3, de:

p Paso 38,10 mm

d

1

dimetro primitivo pin entrada 106,51 mm

d

2

dimetro primitivo pin salida 180,36 mm

z

1

nmero de dientes pin entrada 21

z

2

nmero de dientes pin salida 35

L Longitud de separacin terica 634 mm

Pg. 38 ANEXO B: Clculos generales

N

e

nmero de eslabones >41

i relacin de transmisin 1,66

P potencia de diseo 10 kW

n

1

Velocidad del motorreductor 37,4 min

-1

n

2

Velocidad de salida de la cadena 22,44 min

-1

Figura 3..: Cadena doble

3.1.2. Rendimiento

El rendimiento de las cadenas puede alcanzar hasta un 98%, dependiendo del nmero de

dientes en los piones, la velocidad de la cadena y el tipo de lubricacin.

3.1.3. Tensin previa

La tensin inicial en el tramo descargado [CALAVERO y CARTA, p. 276] tiene que ser igual

a la fuerza residual. Esta fuerza residual es, en la prctica, muy pequea. A veces el propio

peso de la cadena en el tramo descargado suministra una fuerza mayor a la residual

necesaria. Sin embargo, una fuerza residual menor que la necesaria hace que la cadena

trepe sobre los dientes de la rueda y se salte.

Para asegurar que se vence esta tensin residual, en el proyecto se ha pensado un soporte

del motor que permite desplazar el motor, y por lo tanto el pin solidario a este, para poder

tensar la cadena y evitar el inconveniente de que la tensin pueda ser inferior a la deseada.

Pudiendo tensar la cadena cuando esta ya est floja en exceso.

Mquina de Perfilar Chapa en fro Pg. 39

Adems de esta forma, se facilita el montaje y se evitan problemas, resolviendo as uno de

los consejos dados en el buen montaje y diseo de las cadenas. En los planos de conjunto

se muestra el sistema citado.

3.1.4. Lubricacin

Las transmisiones por cadenas se deterioran debido al desgaste producido en el

rozamiento entre rodillos y ruedas. Para evitar que este desgaste sea importante es

importante lubricar la cadena de forma idnea.

Los mtodos de lubricacin empleados normalmente dependen del ambiente de trabajo, en

este caso no es especialmente severo, y de la velocidad de funcionamiento. En nuestro

caso la velocidad tangencial de la cadena es =

=

2 60

2

1

1

d

n v

t

208,18 mm/s < 1500

mm/s, por lo tanto el mtodo de lubricacin recomendado es engrase peridico por pincel.

3.2. Engranajes

A partir de la cadena que sale del motor, la transmisin del movimiento se consigue

mediante engranajes. Debido a la gran cantidad de etapas existentes, el nmero de

engranajes necesarios es elevado; por esta razn se ha decidido disear el sistema de

transmisin con la idea de estandarizar al mximo los rganos de transmisin, con el

objetivo de minimizar el coste, facilitar el montaje de la mquina y evitar de esta forma fallos

que podran tener consecuencias importantes.

Para realizar el criterio de diseo de transmisin descrito, se ha hecho servir engranajes de

relacin de transmisin 1, es decir, los engranajes juegan un papel nico de transmisin del

movimiento, sin cambio de velocidad ni de par.

3.2.1. Diseo y requisitos del engranaje

Debido al criterio de transmisin seleccionado, se ha dimensionado un engranaje nico

para todos los tramos. El engranaje que se ha hecho servir para calcular las dimensiones

ha sido el engranaje crtico, y este es el que debe transmitir mayor potencia. Este es el

engranaje inmediatamente consecutivo a la cadena, que es el que reparte toda la potencia

a los dems engranajes del resto de etapas.

Pg. 40 ANEXO B: Clculos generales

3.2.1.1. Potencia a transmitir

La potencia que debe transmitir es la potencia de deformacin que debe transmitir

solicitada por los rodillos, y calculada en el punto nmero 1 de este mismo anexo. La

potencia a transmitir es de 6.257 W.

3.2.1.2. Eleccin del tipo de engranaje

Por cuestiones de diseo existen unos parmetros, principalmente los geomtricos que me

quedan definidos. A continuacin se presentan los parmetros definidos:

- Engranaje de dientes rectos. De esta forma, no se transmiten

esfuerzos axiales que provocan esfuerzos no deseados en los ejes.

- Engranaje exterior.

- Engranaje de rueda y pin.

- Engranajes de rboles paralelos.

- Relacin de transmisin igual a 1.

- Dimetro primitivo de 180 mm.

- Anchura de rueda de 50 mm

- ngulo de engranaje =20

3.2.1.3. Definicin del tipo de engranaje escogido

Los engranajes cilndricos se fabrican a partir de un disco cilndrico, cortado de una plancha

o de un trozo de barra maciza redonda. Este disco se lleva al proceso de fresado en donde

se retira parte del metal para formar los dientes. Estos dientes tienen dos orientaciones :

dientes rectos (paralelos al eje) y dientes helicoidales (inclinados con respecto al eje). En

este proyecto se ha escogido la opcin de la Figura 3.4 de dientes rectos.

Mquina de Perfilar Chapa en fro Pg. 41

Figura 3.4: Engranajes de dientes rectos

Los engranajes rectos se utilizan para transmitir movimientos de rotacin entre ejes

paralelos. Los dientes son paralelos al eje de rotacin. En la Figura 3.5 se representan las

caractersticas principales de un engranaje recto.

Figura 3.5: Nomenclatura de los dientes de engrane

Los engranajes de diente recto son mas simples de producir y por ello ms baratos, la

transmisin del movimiento se realiza por medio de los dientes, quienes se empujan sin

resbalar. A pesar que los engranajes de dientes rectos no son tan silenciosos y precisos

Pg. 42 ANEXO B: Clculos generales

como los engranajes de dientes helicoidales, presentan una ventaja esencial para su

eleccin, y esta es que son ms baratos y no introducen esfuerzo axial. Adems debido a

la baja velocidad de rotacin de la propia mquina, el ruido y la precisin no es un

inconveniente de gran importancia.

Los engranajes pueden ser desde muy pequeos hasta muy grandes, para facilitar la

puesta en marcha y la detencin de un mecanismo es importante que el engranaje tenga

poca masa, esto se logra quitando material a la llanta. Puede fabricarse una llanta delgada,

con perforaciones o simplemente sacar la llanta y reemplazarla por rayos. En la Figura 3.6

se aprecian tres engranes de distinto tamao, desde un engranaje macizo hasta un

engranaje con rayos pasando por un engranaje con llanta aligerada. El proceso de

fabricacin es el maquinado con fresas u otro mecanismo de corte, dependiendo del

tamao del engranaje.

Mquina de Perfilar Chapa en fro Pg. 43

Figura 3.6: Disminucin de masa en engranajes

En el caso de este proyecto, debido a la baja velocidad que estos presentan, y a la enorme

fuerza de friccin y de deformacin que deben soportar, el frenado no es un inconveniente

importante, por lo tanto se ha optado por engranajes macizos que son sensiblemente ms

baratos que los anteriores.

3.2.1.4. Relacin de transmisin

Ya se ha comentado que la relacin de transmisin ser 1. Como la relacin de transmisin

(i) se define como i = n

1

/ n

2

= Dp

2

/ Dp

1

= Z

2

/ Z

1

, esto supone que el nmero de dientes y

velocidades de la entrada y la salida sean iguales.

3.2.1.5. Dimetro primitivo

Por cuestin de diseo el dimetro primitivo debe ser de 180 mm.

3.2.2. Clculo del engranaje

3.2.2.1. Anlisis de la potencia de transmisin

La potencia de transmisin del engranaje presenta una peculiaridad que es importante

analizar. El primer engranaje, el central, debe repartir la potencia de diseo, la mxima que

puede dar el motor, a ambos extremos de la mquina. La potencia proveniente del pin de

la cadena solidaria al engranaje por el eje es de 6,257 kW, pero en el engranaje esta

potencia se distribuye de forma no uniforme a ambos extremos de la mquina. Es decir, las

ltimas etapas de deformacin de la chapa consumen una mayor potencia que las

primeras, tal como se aprecia en la Grfica 3.2.

Distribucin de la potencia

0,00

200,00

400,00

600,00

800,00

1.000,00

1.200,00

1.400,00

1.600,00

E

t

a

p

a

1

E

t

a

p

a

2

E

t

a

p

a

3

E

t

a

p

a

4

E

t

a

p

a

5

E

t

a

p

a

6

E

t

a

p

a

7

E

t

a

p

a

8

E

t

a

p

a

9

E

t

a

p

a

1

0

E

t

a

p

a

1

1

E

t

a

p

a

1

2

Etapas

P

o

t

e

n

c

i

a

(

W

)

Potencia (W)

Pg. 44 ANEXO B: Clculos generales

Grfica 3.2: Distribucin de la potencia

Las primeras etapas, desde la 1 hasta la 6 incluida, representan el 32,10% de la potencia

total de la mquina, mientras que las ltimas etapas, desde la 7 hasta la 12, representan el

67,90% de la potencia.

3.2.2.2. Anlisis de la fuerza sobre el diente

La potencia que el engranaje debe transmitir es 6,257 kW. Pero para determinar el mdulo

se ha de hacer servir la mxima potencia en un contacto, lo cual quiere decir que los 6,257

kW, no los transmite en un solo contacto, sino en dos, como muestra la Figura 3.7.

Figura 3.7: Transmisin de potencia del engranaje central

M es el momento que transmite la potencia del motor, F

u

es la fuerza que transmite la

potencia a las ltimas etapas y F

p

es la fuerza que transmite la potencia a las primeras

etapas. La relacin entre estas dos fuerzas es el porcentaje de potencia que cada una

representa, hallada anteriormente. Por lo tanto el contacto crtico es el que transmite la

potencia a las ltimas etapas, y que representa el 67,9% de la potencia de transmisin de

la mquina.

La velocidad de rotacin del engranaje es igual a la salida de la cadena, por lo tanto

n

2

=n

1

/i=37,4/1,66= 22,44 min

- 1

p

p

d n

P F

d

F P

= = =

2

1

2

60

2 679 , 0

2

679 , 0

=20.017N=20 kN

Mquina de Perfilar Chapa en fro Pg. 45

3.2.2.3. Principales causas de deterioro del engranaje

Los fallos en un engranaje se suelen dar por los siguientes motivos:

Fractura del diente

La rotura de los dientes generalmente tiene un carcter de fatiga, como consecuencia

de la accin peridica de la carga variable. A cada entrada sucesiva del diente en el

engrane, surgen en la base tensiones variables de flexin. Debido al cambio brusco en

la forma del diente, en la zona de transicin tienen lugar una gran concentracin de

tensiones, donde a un determinado nmero de ciclos de carga, es posible el

surgimiento de una grieta, que al propagarse provoca la fractura.

Una sobrecarga considerable tambin puede romper de sbito los dientes,

generalmente cuando los dientes son de materiales frgiles. Otra causa de esta rotura

es el incompleto contacto de los dientes por su longitud lo que aumenta la magnitud de

los esfuerzos.

La resistencia a la fractura se puede elevar, aumentando las dimensiones de la base

del diente y disminuyendo la concentracin de tensiones en la seccin peligrosa de la

base, mediante el aumento de la curva de transicin y un acabado minucioso de la

superficie del fondo del diente.

Picadura de los dientes

La picadura es la causa principal que inutiliza las transmisiones por engranajes que

trabajan en abundancia de lubricante. En las superficies de contacto las grietas por

fatiga toman diferentes orientaciones de acuerdo a la influencia de las fuerzas de

rozamiento. El desarrollo ulterior de estas grietas est condicionado por la presencia de

lubricante en la zona de contacto, debido a que el lubricante penetra en las grietas.

Pero tambin se da con poca presencia de lubricante, por el simple proceso de fatiga

sobre el diente.

Para aumentar la capacidad de los dientes a la picadura se puede aumentar la

resistencia mecnica de la superficie de los dientes, aumentando los radios de

curvatura de los perfiles, dando mayor dureza a los flancos activos de los dientes,

mejorado el acabado superficial y eligiendo correctamente el lubricante, entre otras

medidas.

Desgaste de los flancos

Pg. 46 ANEXO B: Clculos generales

El desgaste de las superficies de trabajo de los dientes es ms frecuente en las

transmisiones abiertas, como nuestro cosa, que en las cerradas, este desgaste es

mayor cuanto mayor es el deslizamiento especfico entre los dientes y mayor la tensin

por contacto a la compresin en estas superficies.

El desgaste se puede reducir disminuyendo la magnitud del deslizamiento especifico y

de las tensiones de contacto, aumentando la resistencia al desgaste de las superficies y

eligiendo correctamente el lubricante.

Agarramiento (desgaste adhesivo) de los flancos

El agarramiento consiste en que bajo la accin de altas presiones en la zona de la

pelcula de lubricante aplastada, las superficies conjugadas de los dientes engranan

entre si tan fuertemente, al romperse la pelcula de aceite, que se arrancan las

partculas de la superficie del diente ms blando y se sueldan en la superficie de los

dientes ms duros conjugados.

En las transmisiones de baja velocidad, como la nuestra se evita empleando lubricantes

muy viscosos.

Arrastre plstico de material

Este deterioro tiene lugar en ruedas de acero fuertemente cargadas, como las nuestras.

Bajo la accin de las fuerzas de rozamiento, las partculas de metal de la capa

superficial de los dientes de la rueda conductora se alejan del polo en los dientes de la

conducida se acercan al polo. Como resultado de esto, sobre los dientes impulsores se

forman surcos a lo largo de la lnea polar y en los impulsados se producen crestas.

Se suele dar ms frecuentemente en dientes de acero de baja dureza y muy cargados,

particularmente con lubricacin deficiente y en transmisiones de baja velocidad.

3.2.2.4. Mtodo utilizado

Para el clculo del engranaje se har servir el mtodo de calculo de Y. Henriot, basado en

la suposicin del punto de contacto nico.

Mquina de Perfilar Chapa en fro Pg. 47

3.2.2.5. Clculo de los engranajes a presin superficial (picado)

Segn Hertz, desarrollando la expresin original para engranajes rectos, la tensin entre las

superficies viene dada por:

2 1

2 1

1 1

1 1

59 , 0

E E

h h

b

F

n

H

+

+

=

Donde:

F

n

es la fuerza normal a la superficie de los dientes

b es el ancho del engranaje

h

1

y h

2

son los radios de curvatura del pin y de la rueda en el punto considerado. Que en

nuestro caso h

1

=h

2

porque se har servir el mismo engranaje como rueda y como pin.

E es el mdulo elstico del material.

Por convencin adoptada por la I.S.O., para el clculo de los engranajes a picado,

consideraremos la presin de Hertz en el punto primitivo de interseccin de la linea de

engrane con la lnea que une los centros de los engranajes.

Aplicando y desarrollando la frmula de hertz a este punto se obtiene:

' '

cos sin

1 1

t t p

t

E H

i

i

d b

F

Z

=

Donde:

Z

E

es el factor de forma del material y definido por

2 1

2 1

35 , 0

E E

E E

+

.

La parte de

i

i

d b

F

p

t

1 +

corresponde a un valor denominado factor K. El valor del factor

K se puede utilizar para definir la carga admisibles en engranajes.

En nuestro caso al contar con las dimensiones geomtricas de dimetro primitivo y ancho

del diente, este factor nos puede ayudar a seleccionar el material de la siguiente forma:

Pg. 48 ANEXO B: Clculos generales

MPa

i

i

d b

F

K

p

t

` 3 , 4

1

1 1

180 50

20017 1

=

+

=

+

=

Este factor K es recomendado que sea inferior a una K

adm

tabulada [FENOLLOSA J.,