MARCO TERICO Robots Industriales Entre los robots considerados de ms utilidad en la actualidad se encuentran los robots industriales o manipuladores.

Existen ciertas dificultades a la hora de establecer una definicin formal de lo que es un robot industrial. La primera de ellas surge de la diferencia conceptual entre el mercado japons y el euro-americano de lo que es un robot y lo que es un manipulador. As, mientras que para los japoneses un robot industrial es cualquier dispositivo mecnico dotado de articulaciones mviles destinado a la manipulacin, el mercado occidental es ms restrictivo, exigiendo una mayor complejidad, sobre todo en lo relativo al control. En segundo lugar, y centrndose ya en el concepto occidental, aunque existe una idea comn acerca de lo que es un robot industrial, no es fcil ponerse de acuerdo a la hora de determinar una definicin formal. Adems, la evolucin de la robtica ha ido obligando a diferentes actualizaciones de su definicin. La definicin ms comnmente aceptada posiblemente sea la de la Asociacin de Industrias de Robtica (RIA, Robotic Industry Association), segn la cual: "Un robot industrial es un manipulador multifuncional reprogramable, capaz de mover materiales, piezas, herramientas, o dispositivos especiales, segn trayectorias variables, programadas para realizar tareas diversas" Esta definicin, ligeramente modificada, ha sido adoptada por la Organizacin Internacional de Estndares (ISO) que define al robot industrial como: "Manipulador multifuncional reprogramable con varios grados de libertad, capaz de manipular materias, piezas, herramientas o dispositivos especiales segn trayectorias variables programadas para realizar tareas diversas" Se incluye en esta definicin la necesidad de que el robot tenga varios grados de libertad. Una definicin ms completa es la establecida por la Asociacin Francesa de Normalizacin (AFNOR), que define primero el manipulador y, basndose en dicha definicin, el robot: Manipulador: mecanismo formado generalmente por elementos en serie, articulados entre s, destinado al agarre y desplazamiento de objetos. Es multifuncional y puede ser gobernado directamente por un operador humano o mediante dispositivo lgico. Robot: manipulador automtico servo-controlado, reprogramable, polivalente, capaz de posicionar y orientar piezas, tiles o dispositivos especiales, siguiendo trayectoria variables reprogramables, para la ejecucin de tareas variadas. Normalmente tiene la forma de uno o varios brazos terminados en una mueca. Su unidad de control incluye un dispositivo de memoria y ocasionalmente de percepcin del entorno. Normalmente su uso es el de realizar una tarea de manera cclica, pudindose adaptar a otra sin cambios permanentes en su material.

�Por ultimo, la Federacin Internacional de Robtica (IFR, International Federation of Robotics) distingue entre robot industrial de manipulacin y otros robots: "Por robot industrial de manipulacin se entiende una maquina de manipulacin automtica, reprogramable y multifuncional con tres o ms ejes que pueden posicionar y orientar materias, piezas, herramientas o dispositivos especiales para la ejecucin de trabajos diversos en las diferentes etapas de la produccin industrial, ya sea en una posicin fija o en movimiento" En esta definicin se debe entender que la reprogramabilidad y la multifuncin se consiguen sin modificaciones fsicas del robot. Comn en todas las definiciones anteriores es la aceptacin del robot industrial como un brazo mecnico con capacidad de manipulacin y que incorpora un control ms o menos complejo. Un sistema robotizado, en cambio, es un concepto ms amplio. Engloba todos aquellos dispositivos que realizan tareas de forma automtica en sustitucin de un ser humano y que pueden incorporar o no a uno o varios robots, siendo esto ultimo lo mas frecuente. Estructura de los robots industriales Un manipulador robtico consta de una secuencia de elementos estructurales rgidos, denominados enlaces o eslabones, conectados entre s mediante juntas o articulaciones, que permiten el movimiento relativo de cada dos eslabones consecutivos.

Elementos estructurales de un robot industrial Una articulacin puede ser: Lineal (deslizante, traslacional o prismtica), si un eslabn desliza sobre un eje solidario al eslabn anterior. Rotacional, en caso de que un eslabn gire en torno a un eje solidario al eslabn anterior.

�a)

b)

Distintos tipos de articulaciones de un robot: a) lineal, b) rotacionales

El conjunto de eslabones y articulaciones se denomina cadena cinemtica. Se dice que una cadena cinemtica es abierta si cada eslabn se conecta mediante articulaciones exclusivamente al anterior y al siguiente, exceptuando el primero, que se suele fijar a un soporte, y el ltimo, cuyo extremo final queda libre. A ste se puede conectar un elemento terminal o actuador final: una herramienta especial que permite al robot de uso general realizar una aplicacin particular, que debe disearse especficamente para dicha aplicacin: una herramienta de sujecin, de soldadura, de pintura, etc. El punto ms significativo del elemento terminal se denomina punto terminal (PT). En el caso de una pinza, el punto terminal vendra a ser el centro de sujecin de la misma.

Punto terminal de un manipulador Los elementos terminales pueden dividirse en dos categoras: pinzas (gripper) herramientas

Las pinzas se utilizan para tomar un objeto, normalmente la pieza de trabajo, y sujetarlo durante el ciclo de trabajo del robot. Hay una diversidad de mtodos de sujecin que pueden utilizarse, adems de los mtodos mecnicos obvios de agarre de la pieza entre dos o ms dedos. Estos mtodos suplementarios incluyen el empleo de casquillos de sujecin, imanes, ganchos, y cucharas.

�Una herramienta se utiliza como actuador final en aplicaciones en donde se exija al robot realizar alguna operacin sobre la pieza de trabajo. Estas aplicaciones incluyen la soldadura por puntos, la soldadura por arco, la pintura por pulverizacin y las operaciones de taladro. En cada caso, la herramienta particular est unida a la mueca del robot para realizar la operacin.

A los manipuladores robticos se les suele denominar tambin brazos de robot por la analoga que se puede establecer, en muchos casos, con las extremidades superiores del cuerpo humano.

Semejanza de un brazo manipulador con la anatoma humana

�Grados de Libertad Se denomina grado de libertad (g.d.l.) a cada una de las coordenadas independientes que son necesarias para describir el estado del sistema mecnico del robot (posicin y orientacin en el espacio de sus elementos). Normalmente, en cadenas cinemticas abiertas, cada par eslabn-articulacin tiene un solo grado de libertad, ya sea de rotacin o de traslacin. Pero una articulacin podra tener dos o ms g.d.l. que operan sobre ejes que se cortan entre s.

Distintos grados de libertad de un brazo de robot Para describir y controlar el estado de un brazo de robot es preciso determinar: La posicin del punto terminal (o de cualquier otro punto) respecto de un sistema de coordenadas externo y fijo, denominado el sistema mundo. El movimiento del brazo cuando los elementos actuadores aplican sus fuerzas y momentos.

El anlisis desde el punto de vista mecnico de un robot se puede efectuar atendiendo exclusivamente a sus movimientos (estudio cinemtico) o atendiendo adems a las fuerzas y momentos que actan sobre sus partes (estudio dinmico) debidas a los elementos actuadores y a la carga transportada por el elemento terminal. Configuraciones industriales morfolgicas y parmetros caractersticos de los robots

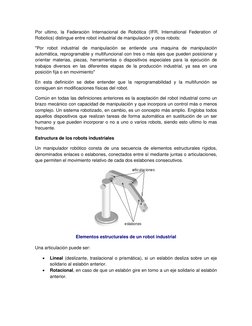

Segn la geometra de su estructura mecnica, un manipulador puede ser: Cartesiano, cuyo posicionamiento en el espacio se lleva a cabo mediante articulaciones lineales. Cilndrico, con una articulacin rotacional sobre una base y articulaciones lineales para el movimiento en altura y en radio. Polar, que cuenta con dos articulaciones rotacionales y una lineal. Esfrico (o de brazo articulado), con tres articulaciones rotacionales.

Mixto, que posee varios tipos de articulaciones, combinaciones de las anteriores. Es destacable la configuracin SCARA (Selective Compliance Assembly Robot Arm) Paralelo, posee brazos con articulaciones prismticas o rotacionales concurrentes.

Los principales parmetros que caracterizan a los robots industriales son: Nmero de grados de libertad. Es el nmero total de grados de libertad de un robot, dado por la suma de g.d.l. de las articulaciones que lo componen. Aunque la mayora de las aplicaciones industriales requieren 6 g.d.l., como las de soldadura, mecanizado y almacenamiento, otras ms complejas requieren un nmero mayor, tal es el caso de las labores de montaje. Espacio de accesibilidad o espacio (volumen) de trabajo. Es el conjunto de puntos del espacio accesibles al punto terminal, que depende de la configuracin geomtrica del manipulador. Un punto del espacio se dice totalmente accesible si el PT puede situarse en l en todas las orientaciones que permita la constitucin del manipulador y se dice parcialmente accesible si es accesible por el PT pero no en todas las orientaciones posibles. En la figura inferior se aprecia el volumen de trabajo de robots de distintas configuraciones. Capacidad de posicionamiento del punto terminal. Se concreta en tres magnitudes fundamentales: resolucin espacial, precisin y repetitividad, que miden el grado de exactitud en la realizacin de los movimientos de un manipulador al realizar una tarea programada. Capacidad de carga. Es el peso que puede transportar el elemento terminal del manipulador. Es una de las caractersticas que ms se tienen en cuenta en la seleccin de un robot dependiendo de la tarea a la que se destine. Velocidad. Es la mxima velocidad que alcanzan el PT y las articulaciones.

Configuracin geomtrica Cartesianos Estructura cinemtica Espacio de trabajo Ejemplo

tipo cantilever

�tipo prtico

cilndrico

polar

esfrico

SCARA

�paralelo

Configuraciones geomtricas, estructura cinemtica, espacio de accesibilidad y ejemplos de robots industriales PLC (Controlador Lgico Programable) La gran mayora de los procesos industriales requieren algn tipo de coordinacin, supervisin o control. La necesaria automatizacin de estas funciones puede ser llevada a cabo de muy diferentes formas, pero hasta hace algunos aos, la prctica comn consista en el control de secuencias de operacin en base a cuadros de rels y la utilizacin de mdulos especiales para control de variables continuas como la temperatura y tableros de indicadores para proveer la interfaz con un operador supervisor. Para llevar ms all la idea de la flexibilidad, se concibi la posibilidad de utilizar una computadora especializada en el tipo de tareas en las que normalmente se requera de un control de un proceso industrial: sensor de contactos, actuacin de rels, conteo, temporizacin, procesamiento de seales continuas, etc. El hecho de utilizar un computador permite, en la mayora de los casos, cambiar la funcionalidad del control del proceso, sin ms que cambiar el programa, ya que en general todos los componentes necesarios como rels auxiliares, temporizadores, etc. se encuentran ya implementados en el software interno del mencionado computador que es ahora el control del proceso industrial. En los casos en que las modificaciones sean tantas que la capacidad de sistema inicial quede superada, por lo comn ser posible expandirlo con hardware adicional para cumplir con las nuevas exigencias. Para facilitar el uso del computador como control de proceso, debe ser programable con facilidad por personas habituadas al funcionamiento de los controles ms tradicionales y disponer de manera simple de todos los componentes de un sistema de control. Este computador fcilmente programable para tareas de control, y concebido para ser utilizado en un ambiente industrial, es lo que se conoce como PLC (Programmable Logic Controller), en espaol, controlador lgico programable. Sistemas de Programacin Con el fin de simplificar la tarea de programacin, y de hacerla accesible a quienes no han tenido experiencia previa con computadoras, se han concebido distintos mtodos ms o menos estndares de programacin de PLC. Uno de los mtodos existentes, es el

�mtodo de programacin Ladder, que dada su sencillez y similitud con un diagrama elctrico es el ms difundido. Programacin Ladder o Escalera El nombre de este mtodo de programacin (que significa escalera en ingls) proviene de su semejanza con el diagrama del mismo nombre que se utiliza para la documentacin de circuitos elctricos de mquinas. Su principal ventaja es que los smbolos bsicos estn normalizados segn el estndar IEC y son empleados por todos los fabricantes. Los smbolos bsicos son:

Cabe mencionar que en estos diagramas la lnea vertical a la izquierda representa un conductor con tensin, y la lnea vertical a la derecha representa tierra.

Con este tipo de diagramas se describe normalmente la operacin elctrica de distintos tipos de mquinas, y puede utilizarse para sintetizar un sistema de control y, con las herramientas adecuadas, realizar la programacin en el PLC. Mientras que en el diagrama elctrico todas las acciones ocurren simultneamente, en el programa se realizan en forma secuencial, siguiendo el orden en el que los escalones fueron escritos, y que a diferencia de los rles y contactos reales, en el PLC se puede considerar que existen infinitos contactos auxiliares para cada entrada, salida, rele auxiliar o interno, etc. Motor DC Un motor elctrico es un dispositivo que transforma la energa elctrica en energa mecnica gracias a la interaccin de campos electromagnticos. Cuando la corriente circula a travs de un conductor crea a su alrededor un campo magntico (descrito por Faraday).

�Cuando se introduce una espira de hilo de cobre en un campo magntico y se conecta a una batera, la corriente pasa en un sentido por uno de sus lados y en sentido contrario por el lado opuesto. As, sobre los dos lados de la espira se ejerce una fuerza, en uno de ellos hacia arriba y en el otro hacia abajo. S la espira de hilo va montada sobre un eje, empieza a dar vueltas hasta alcanzar la posicin vertical. Entonces, en esta posicin, cada uno de los hilos se encuentra situado entre los dos polos y la espira queda retenida.

Para que la espira siga girando despus de alcanzar la posicin vertical, es necesario invertir el sentido de circulacin de la corriente. Para conseguirlo, se emplea un conmutador o colector, que en el motor de corriente continua, est formado por dos chapas de metal con forma de media luna, que se sitan sin tocarse, como las dos mitades de un anillo, y que se denominan delgas. Los dos extremos de la espira se conectan a las dos medias lunas. Dos conexiones fijas, unidas al bastidor del motor, llamadas escobillas, hacen contacto con cada una de las delgas del colector, de forma que, al girar la armadura, las escobillas contactan primero con una delga y despus con la otra.

�Cuando la corriente elctrica pasa por el circuito, la armadura empieza a girar y la rotacin dura hasta que la espira alcanza la posicin vertical. Al girar las delgas del colector con la espira, cada media vuelta se invierte el sentido de circulacin de la corriente elctrica. Esto quiere decir que la parte de la espira que hasta ese momento reciba la fuerza hacia arriba, ahora la recibe hacia abajo, y la otra parte al contrario. De esta manera la espira realiza otra media vuelta y el proceso se repite mientras gira la armadura.

Bibliografa

Alonso, J., Blanco A., S., Blanco S., S., Escribano, R., R. Gonzlez, V., Pascual, S., y otros. (2004). Tecnologas de la Informacin y de la Comunicacin. Ra-Ma. MOTOR ELCTRICO DE CORRIENTE CONTNUA. (2012). Recuperado el 14 de Septiembre de 2012, de [Link] Federacin Internacional de Robots. (2012). Robots Industriales. Recuperado el 29 de Septiembre de 2012, de [Link] Tirabasso, J. M. (2001). INTRODUCCIN A LA PROGRAMACIN DE PLC'S.