Documentos de Académico

Documentos de Profesional

Documentos de Cultura

USB-LAMM Válvulas Hidráulicas Revisado OK

Cargado por

Loly FloresDerechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

USB-LAMM Válvulas Hidráulicas Revisado OK

Cargado por

Loly FloresCopyright:

Formatos disponibles

VÁLVULAS HIDRÁULICAS EN AERONAVES.

1. VÁLVULAS DE CONTROL DE FLUJO (FLOW CONTROL VALVES).

1.1. VÁLVULA ROTATIVA O ROTATORIA (ROTARY VALVE).

1.2. VÁLVULA DE ASIENTO (POPPET VALVE).

1.3. VÁLVULA SELECTORA DE CARRETE O PISTÓN (SPOOL-TYPE SELECTOR VALVE).

1.4. VÁLVULA SELECTORA DE SISTEMA DE CENTRO ABIERTO (OPEN-CENTER SELECTOR VALVE).

1.5. VÁLVULAS DE ORIFICIO O RESTRICTOR (ORIFICE OR RESTRICTOR VALVES).

1.6. VÁLVULAS CHECK (VÁLVULAS ANTIRETORNO).

1.7. VÁLVULA CHECK DE ORIFICIO (ORIFICE CHECK VALVE).

1.8. VÁLVULA CHECK DOSIFICADORA (METERING CHECK VALVE).

1.9. VÁLVULA DE SECUENCIA (SEQUENCE VALVE).

1.10. VÁLVULA DE LANZADERA (SHUTTLE VALVE).

1.11. FUSIBLE HIDRÁULICO O VÁLVULA DE PRIORIDAD (HYDRAULIC FUSE).

2. DISPOSITIVOS DE CONTROL DE PRESIÓN (PRESSURE CONTROL DEVICES).

2.1. VÁLVULA DE ALIVIO – VÁLVULA DE SEGURIDAD (RELIEF VALVE).

2.2. REGULADOR DE PRESIÓN (PRESSURE REGULATOR).

2.3. REGULADOR DE PRESIÓN TIPO BENDIX BALANCEADO (BENDIX BALANCED-TYPE

REGULATOR).

2.4. VÁLVULAS DE ALIVIO TÉRMICO (THERMAL RELIEF VALVES).

2.5. VÁLVULA DEBOOSTER (DEBOOSTER VALVE).

1. VÁLVULAS DE CONTROL DE FLUJO (FLOW

CONTROL VALVES)

En casi cualquier sistema hidráulico, se necesitan una o más

válvulas de control o válvulas selectoras para controlar el flujo de

fluido. El tipo más simple de válvula es simplemente una válvula

ON-OFF (ABIERTO-CERRADO) para abrir o cerrar un paso para

permitir el flujo o detener el flujo.

Una válvula de este tipo se puede utilizar cuando el flujo de fluido

siempre está en la misma dirección (como en un sistema de motor

hidráulico en el que el motor siempre gira en la misma dirección).

En la mayoría de los sistemas hidráulicos, se requiere que el

cilindro de accionamiento o el motor hidráulico operen en reversa;

en tales casos es necesario incorporar una válvula de cuatro vías

que permita el flujo de fluido en cualquier dirección.

1.1. VÁLVULA ROTATIVA O ROTATORIA (ROTARY

Cuando una válvula giratoria deVALVE)

cuatro vías está en la posición que se

muestra en A, el fluido fluirá desde la válvula en el puerto superior y

hará que el cilindro de accionamiento se extienda.

VÁLVULA ROTATIVA DE CUATRO VÍAS

Al girar 90 grados como en B, el fluido hacia y desde el cilindro de

accionamiento estará en dirección opuesta y el cilindro se retraerá.

1.2. VÁLVULA DE ASIENTO (POPPET VALVE)

VÁLVULA DE ASIENTO DE CUATRO VÍAS (POPPET-TYPE FOUR WAY VALVE)

Este es otro tipo de válvula de control de flujo. En este conjunto de

válvula, se utilizan válvulas de asiento individuales para abrir y cerrar

los puertos para cambiar la dirección del flujo de fluido.

1.2. VÁLVULA DE ASIENTO (POPPET VALVE)

Las válvulas son operadas por levas en la varilla de leva C. El fluido

ingresa a la válvula a través de la línea P desde la bomba de presión,

y con el control de engranajes en la posición ABAJO, pasa a través

de la válvula abierta 4 y al cilindro de accionamiento.

A medida que el pistón se mueve hacia la izquierda, el fluido del

extremo izquierdo del cilindro de accionamiento fluye a través del

paso B y abre la válvula 1 hacia la cámara de retorno y regresa al

depósito a través de la línea de retorno R.

Si la palanca de control de engranajes se coloca en la posición

neutral, el lóbulo de la leva 8 abrirá la válvula de asiento 3, y los

lóbulos de la leva 6 y 9 cerrarán las válvulas de asiento 1 y 4,

asumiendo, por supuesto, que las válvulas de asiento están

equipadas con resortes que las mantienen cerrados a menos que

sean levantados por una leva.

1.2. VÁLVULA DE ASIENTO (POPPET VALVE)

Cuando la válvula de asiento 3 está abierta, el flujo de fluido pasará

de la cámara de presión PC a la cámara neutra NC y de allí al

colector de retorno, permitiendo así que el fluido fluya libremente y

reduciendo así la carga en la bomba de presión.

En la posición neutra, las válvulas 2 y 5 están cerradas porque las

levas 7 y 10 aún no están en posición para abrirlas.

Cuando la palanca de control de engranajes se coloca en la posición

ARRIBA, las válvulas 2 y 5 estarán abiertas y las demás estarán

cerradas.

Por lo tanto, el fluido fluirá a través de la válvula de asiento 2 y

saldrá por el paso B hacia el extremo izquierdo del cilindro de

accionamiento.

1.2. VÁLVULA DE ASIENTO (POPPET VALVE)

El pistón se moverá hacia la derecha y forzará el fluido a través del

paso A y la válvula de asiento 5 a la cámara de retorno y la línea de

retorno al depósito.

Algunos conjuntos de válvulas de asiento están dispuestos con

válvulas en una posición radial, y se abren y cierran por medio de

una unidad de leva giratoria.

Los resultados son los mismos en cualquier caso.

Las válvulas de asiento también se fabrican con controles eléctricos,

y las válvulas individuales se abren y cierran mediante solenoides.

1.3. VÁLVULA SELECTORA DE CARRETE O PISTÓN

(SPOOL-TYPE SELECTOR VALVE)

Dibujo esquemático de una válvula selectora típica de tipo carrete

(Spool-type selector valve).

1.3. VÁLVULA SELECTORA DE CARRETE O PISTÓN

(SPOOL-TYPE SELECTOR VALVE)

Las tres posiciones de la válvula se muestran para ilustrar los pasajes

de fluido en las posiciones APAGADO, ABAJO y ARRIBA.

Se observará que no hay flujo de fluido cuando la válvula está en la

posición de APAGADO; por lo tanto, la válvula debe usarse en un

sistema donde se emplea un regulador de presión o una bomba de

suministro variable.

De lo contrario, se acumularía una alta presión y causaría un

desgaste excesivo u otros daños a la bomba de presión.

1.3. VÁLVULA SELECTORA DE CARRETE O PISTÓN

(SPOOL-TYPE SELECTOR VALVE)

En el dibujo de la figura se

ilustra una válvula selectora

de tipo pistón simple.

En el primer dibujo, la válvula

está en la posición APAGADA

y el flujo de fluido está

bloqueado porque tanto el

puerto A como el puerto B

están bloqueados por el

pistón.

1.3. VÁLVULA SELECTORA DE CARRETE O PISTÓN

(SPOOL-TYPE SELECTOR VALVE)

En la segunda vista, el puerto A está abierto para permitir que el

fluido fluya hacia un cilindro de accionamiento; el flujo de retorno

del cilindro entra en el puerto B y sale del puerto R hacia el

depósito.

La tercera vista muestra la posición inversa donde fluye el fluido de

salida del puerto B y de regreso a través del puerto A.

El centro del vástago del pistón está provisto de un pasaje perforado

que permite que el fluido de retorno fluya hacia la derecha y hacia

afuera a través del puerto de retorno R.

1.4. VÁLVULA SELECTORA DE SISTEMA DE CENTRO

ABIERTO (OPEN-CENTER SELECTOR VALVE)

En un sistema hidráulico de centro abierto todas las válvulas

selectoras están conectadas en serie a una línea común de

suministro y retorno de fluido.

La válvula selectora de centro abierto proporciona un medio para

dirigir el fluido hidráulico bajo presión a un extremo de un cilindro

de accionamiento y para dirigir simultáneamente el fluido desde el

extremo opuesto del cilindro de accionamiento a la línea de retorno.

La ventaja es que la válvula vuelve automáticamente a neutral

cuando el cilindro de accionamiento llega al final de su carrera. La

salida de fluido de la bomba de potencia se dirige a través de esta

válvula al depósito cuando la válvula está en posición neutra.

1.4. VÁLVULAS SELECTORA DE SISTEMA DE CENTRO

ABIERTO (OPEN-CENTER SELECTOR VALVE)

La válvula ilustrada en la figura consiste en una carcasa que tiene

cuatro puertos, un pistón, dos pasadores dosificadores, dos válvulas

de alivio y una disposición de rodillo y leva cargada por resorte que

está unida al extremo del pistón.

1.4. VÁLVULAS SELECTORA DE SISTEMA DE CENTRO

ABIERTO (OPEN-CENTER SELECTOR VALVE)

La disposición del rodillo y la leva está diseñada para mantener el

pistón en la posición de funcionamiento después de que se haya

acoplado o en la posición neutral.

En la ilustración anterior, el pistón deslizante está en una de las dos

posiciones de funcionamiento.

El pistón deslizante se ha movido manualmente hacia la derecha y

se mantiene en posición mediante el mecanismo de leva con

resorte.

El fluido a presión fluye desde el puerto de entrada A a través del

puerto D hacia un lado del pistón de accionamiento hidráulico,

moviendo el pistón de accionamiento a su posición completamente

extendida o retraída.

1.4. VÁLVULAS SELECTORA DE SISTEMA DE CENTRO

ABIERTO (OPEN-CENTER SELECTOR VALVE)

El fluido que regresa del lado opuesto del pistón ingresa a la válvula

selectora en B y se descarga a través del puerto de retorno C al depósito.

La siguiente figura muestra la misma válvula en la posición neutra donde

es sostenida por la disposición de palanca y leva.

Válvula selectora de centro abierto en posición neutral

1.4. VÁLVULAS SELECTORA DE SISTEMA DE CENTRO

ABIERTO (OPEN-CENTER SELECTOR VALVE)

La posición de la palanca, que gira alrededor del eje, está

determinada por la posición del rodillo que rueda sobre la cámara.

En la posición neutra, el puerto de entrada A está conectado

directamente al puerto de retorno C, lo que permite el fluido fluya

libremente a través de la válvula.

La válvula regresa automáticamente a la posición neutra mediante la

acción de la presión del fluido que abre la válvula de alivio y admite la

presión del fluido al extremo del pistón.

Esta presión fuerza al pistón de la válvula a volver a la posición

neutra. La acción tiene lugar para cualquier posición de la válvula.

1.5. VÁLVULAS DE ORIFICIO O RESTRICTOR

(ORIFICE OR RESTRICTOR VALVES)

Un orificio es simplemente una abertura, abertura, perforación,

pasaje o agujero. Un restrictor puede describirse como un orificio o

similar a un orificio.

Un restrictor variable es un orificio que se puede cambiar de tamaño

para alterar su efecto. El tamaño de un orificio fijo debe permanecer

constante, mientras que un restrictor variable permite el ajuste para

cumplir con los requisitos cambiantes.

El propósito de un orificio, o un restrictor variable, es limitar la tasa

de flujo del fluido en una línea hidráulica. Al limitar la tasa de flujo,

el orificio hace que el mecanismo operado por el sistema se mueva

más lentamente.

1.5. VÁLVULA DE ORIFICIO (ORIFICE VALVE)

Esta forma del dispositivo es

simplemente un accesorio

que contiene un pequeño

paso y que tiene extremos

roscados.

Corte de una válvula de orificio

Cuando el fluido ingresa al puerto de ENTRADA, que es el más

grande de los dos puertos, el fluido fluye a través del pasaje central

y sale por el puerto de SALIDA, que es el más pequeño de los dos

puertos, lo que limita la tasa de flujo.

Se puede colocar un orificio de esta construcción en una línea

hidráulica entre una válvula selectora y un cilindro de accionamiento

para reducir la velocidad de movimiento del cilindro de

accionamiento.

1.5. VÁLVULA DE RESTRICTOR VARIABLE

(VARIABLE RESTRICTOR VALVE)

En este dibujo según se

muestra, hay dos puertos

horizontales y una válvula

de aguja vertical

ajustable.

Corte de una válvula de restrictor variable

El tamaño del paso a través del cual debe fluir el fluido hidráulico

se puede ajustar enroscando la válvula de aguja hacia adentro o

hacia afuera.

El hecho de que el paso pueda variar en tamaño es la característica

que distingue al limitador variable del orificio fijo simple.

1.6. VÁLVULAS CHECK (VÁLVULAS ANTIRETORNO)

A menudo es necesario evitar el flujo de fluido hidráulico en una

dirección mientras se permite el flujo libre en la dirección opuesta.

La válvula check está diseñada para lograr este propósito.

Corte de una válvula check de bola simple.

La presión del fluido en el puerto A tenderá a empujar la bola de su

asiento y permitirá que el fluido fluya a través de la válvula. Cuando

se aplica presión en el puerto B, la bola se mantendrá firme en su

asiento y evitará el flujo de líquido.

1.6. VÁLVULAS CHECK (VÁLVULAS ANTIRETORNO)

Las válvulas check se utilizan como unidades individuales en

sistemas hidráulicos y también se utilizan como componentes de

válvulas y dispositivos más complejos para controlar el flujo de

fluido en una dirección determinada.

Durante la instalación de una válvula check, el técnico debe

observar la dirección de flujo indicada en el cuerpo de la válvula.

Por lo general, hay una flecha en el cuerpo o caja de la válvula para

mostrar la dirección del flujo de fluido libre.

1.7. VÁLVULA CHECK DE ORIFICIO (ORIFICE CHECK VALVE)

Una válvula check de orificio está diseñada para proporcionar flujo

libre de fluido hidráulico en una dirección y flujo restringido en la

dirección opuesta.

Una de las aplicaciones más comunes de este dispositivo está en la

línea ARRIBA de un sistema de tren de aterrizaje.

Dado que el tren de aterrizaje suele ser bastante pesado, tenderá a

caer demasiado rápido al descender, a menos que se utilice algún

medio para restringir su movimiento.

Dado que la línea ARRIBA de un cilindro de accionamiento del tren

de aterrizaje es la línea de retorno del fluido hidráulico desde el

cilindro de accionamiento al depósito, cualquier restricción en esta

línea limitará el movimiento del tren.

1.7. VÁLVULA CHECK DE ORIFICIO (ORIFICE CHECK

VALVE)

Es decir, el movimiento del engranaje debe esperar el flujo del

líquido de retorno a medida que se mueve hacia la posición hacia

abajo.

También se utiliza una válvula de retención de orificio para ciertos

sistemas de control de superficies de control.

Debido a la presión del aire sobre los flaps durante el vuelo, existe

una fuerza continua que tiende a elevar los flaps a una posición

aerodinámica.

Por lo tanto, es aconsejable en algunos sistemas restringir el

movimiento ARRIBA colocando una válvula de retención de orificio

en la línea ABAJO del sistema de aletas.

1.7. VÁLVULA CHECK DE ORIFICIO (ORIFICE CHECK VALVE)

Cuando la válvula está en su asiento,

el flujo de fluido puede ocurrir solo a

través del orificio, pero cuando el flujo

de fluido está en la dirección opuesta,

Construcción de una válvula la válvula se sale de su asiento y hay

check de orificio flujo libre del fluido hidráulico.

La instalación incorrecta de una válvula de retención de orificio en

un sistema de tren de aterrizaje puede causar serios problemas. Si la

válvula está instalada en la posición de reversa, el movimiento del

tren de aterrizaje estará restringido cuando se suba el tren, pero

habrá flujo libre cuando se baje.

La presión hidráulica en el sistema más la fuerza de gravedad harán

que el engranaje baje con velocidad excesiva; cuando llega al final

de su recorrido, es probable que las fuerzas de inercia dañen la

estructura de la aeronave debido a la parada repentina.

1.8. VÁLVULA CHECK DOSIFICADORA (METERING CHECK VALVE)

La válvula check de medición, a veces

llamada restrictor unidireccional, tiene

el mismo propósito que una válvula

check de orificio.

Sin embargo, la válvula check de

medición es ajustable mientras que una

válvula check de orificio no lo es.

Esta unidad tiene una carcasa, un

pasador de medición y un conjunto de

válvula de retención.

El pasador está ajustado para mantener

la bola ligeramente fuera de su asiento.

1.8 VÁLVULA CHECK DOSIFICADORA (METERING CHECK VALVE)

Cuando el fluido entra en el puerto B, fuerza a la bola a alejarse de

su asiento y luego fluye a través del puerto A hacia el cilindro de

accionamiento.

Cuando se invierte el flujo de fluido, el fluido que entra desde el

cilindro de accionamiento fluye a través de la pequeña abertura

entre la bola y su asiento, restringiendo así el flujo.

Al ajustar la clavija dosificadora hacia adentro o hacia afuera con

un destornillador, se controla la velocidad a la que el fluido puede

regresar desde el cilindro de accionamiento porque la posición de

la clavija dosificadora cambia el ancho de la abertura entre la bola

y su asiento.

1.9. VÁLVULA DE SECUENCIA (SEQUENCE VALVE)

Una válvula de secuencia a veces se llama válvula de

sincronización porque ejecuta ciertas operaciones

hidráulicas en la secuencia de tiempo adecuada.

Un ejemplo común del uso de esta válvula es en un

sistema de tren de aterrizaje donde las puertas del tren

de aterrizaje deben abrirse antes de extender el tren y

el tren debe retraerse antes de cerrar las puertas.

Es esencialmente una válvula de retención de

derivación que se opera automáticamente. Hay un flujo

libre de fluido hidráulico desde el puerto A al puerto B,

pero el flujo desde B hacia A se evita a menos que la

bola se desplace presionando el émbolo.

1.9. VÁLVULA DE SECUENCIA (SEQUENCE VALVE)

A continuación se muestra un diagrama esquemático de un sistema

de tren de aterrizaje con válvulas de secuencia.

1.9. VÁLVULA DE SECUENCIA (SEQUENCE VALVE)

Durante la retracción del tren de aterrizaje, el fluido fluye bajo la

presión de la bomba desde la válvula selectora al cilindro del tren

de aterrizaje y a la válvula de secuencia A.

En esta posición, la válvula de secuencia A está cerrada, evitando

así que el fluido entre en el cilindro de la puerta. .

A medida que el pistón del cilindro de accionamiento del tren de

aterrizaje se acerca al final de su recorrido, el vástago del pistón o

alguna otra parte del mecanismo del tren de aterrizaje presiona el

émbolo de la válvula de secuencia, lo que permite que el fluido

fluya hacia el cilindro de accionamiento de la puerta. y cerrar las

puertas.

1.9. VÁLVULA DE SECUENCIA (SEQUENCE VALVE)

El fluido desplazado en el otro extremo del cilindro de

accionamiento del tren de aterrizaje por el movimiento del pistón

pasa a la línea ABAJO a través de la válvula de secuencia B.

El flujo no está restringido, porque fluye directamente desde el

puerto A al puerto B en la secuencia.

Durante la extensión del tren de aterrizaje, el fluido bajo la presión

del sistema fluye a través de la línea ABAJO y entra en el cilindro de

accionamiento de la puerta, pero no puede mover el pistón del

cilindro de accionamiento del tren de aterrizaje porque la válvula

de secuencia B está cerrada.

1.9. VÁLVULA DE SECUENCIA (SEQUENCE VALVE)

Sin embargo, cuando el pistón del cilindro de accionamiento de la

puerta alcanza el límite de su recorrido, se oprime el émbolo de la

válvula de secuencia B y se abre un paso para que el fluido entre en

el cilindro de accionamiento del tren de aterrizaje y extienda el

engranaje.

El fluido desplazado por el movimiento del pistón del cilindro de

accionamiento de la puerta fluye hacia la línea de ARRIBA a través

de la válvula de secuencia A sin restricción.

Las válvulas de secuencia se usan a veces junto con los bloqueos de

ARRIBA y ABAJO del tren de aterrizaje operados hidráulicamente.

1.9. VÁLVULA DE SECUENCIA (SEQUENCE VALVE)

En tales casos, la válvula de secuencia bloquea el fluido del cilindro

de accionamiento del tren de aterrizaje hasta que el cilindro de

desbloqueo haya liberado la cerradura o impide que el fluido entre

en el gato de bloqueo hasta que el tren de aterrizaje haya

alcanzado su punto máximo en posición retraída o extendida.

A veces, la válvula de secuencia y el gato de desbloqueo se fabrican

como una sola unidad.

1.9. VÁLVULA DE SECUENCIA (SEQUENCE VALVE)

Para ilustrar el funcionamiento de una válvula de secuencia en un

sistema de tren de aterrizaje, se proporciona el siguiente dibujo:

Si la válvula se instala con el puerto B conectado

a la línea ARRIBA del tren de aterrizaje y el

puerto A conectado al cilindro de accionamiento

de la puerta del tren, el fluido que ingresa por el

puerto B no puede pasar al cilindro de

accionamiento hasta que el tren de aterrizaje se

haya retraído y el émbolo de la válvula

presionado como se muestra en el dibujo.

Válvula de secuencia Por lo tanto, las puertas del engranaje no se

en posición abierta.

pueden cerrar hasta que se retrae el engranaje.

1.9. VÁLVULA DE SECUENCIA (SEQUENCE VALVE)

Para la parte del sistema que extiende el tren de aterrizaje, la

válvula de secuencia se instala con el puerto B conectado a la línea

ABAJO del cilindro de accionamiento del tren de aterrizaje.

El émbolo de la válvula no se presiona hasta que las puertas de

engranajes estén abiertas; por lo tanto, el engranaje no se puede

extender hasta que la operación de la puerta esté casi completa.

Si, en la instalación y ajuste del sistema del tren de aterrizaje, las

válvulas de secuencia no están ajustadas correctamente, es posible

que el tren de aterrizaje golpee las puertas del tren. Si el

mecanismo del tren de aterrizaje golpea las puertas en la operación

de subida o bajada, es muy probable que la válvula de secuencia en

una u otra línea no esté ajustada correctamente.

1.10. VÁLVULA DE LANZADERA (SHUTTLE VALVE)

Con bastante frecuencia, en los sistemas hidráulicos, es necesario

proporcionar fuentes de energía alternativas o de emergencia con

las que operar partes críticas del sistema.

Esto es particularmente cierto en los sistemas de tren de aterrizaje

en caso de falla de la bomba hidráulica.

A veces, el tren de aterrizaje es operado por una bomba manual de

emergencia y, a veces, por un volumen de aire comprimido o gas

almacenado en una botella de aire a alta presión.

En cualquier caso, es necesario tener un medio para desconectar la

fuente normal de energía hidráulica y conectar la fuente de energía

de emergencia.

1.10. VÁLVULA DE LANZADERA (SHUTTLE VALVE)

El puerto 1 de la válvula es la

entrada normal para el fluido

hidráulico del sistema de

presión.

El puerto 2 es la salida que

conduce a la línea ABAJO del

cilindro de accionamiento del

tren de aterrizaje.

En la vista A, la válvula está

en la posición normal con

Operación de la válvula de lanzadera

(Shuttle valve)

paso libre de fluido desde el

puerto 1 al puerto 2.

1.10. VÁLVULA DE LANZADERA (SHUTTLE VALVE)

Si la presión del sistema principal falla y se desea bajar el tren de

aterrizaje, la válvula selectora del tren de aterrizaje se coloca en la

posición ABAJO y la presión de emergencia se aplica al puerto 3.

Como se explicó anteriormente, esta presión puede provenir de

una bomba de emergencia o de una botella de aire de alta presión.

La presión de emergencia fuerza la válvula de lanzadera hacia la

izquierda como en la vista B y abre el puerto 2 al puerto 3; por lo

tanto, se permite que fluya fluido o aire a través de la válvula hacia

la línea ABAJO del cilindro de accionamiento.

El fluido de retorno del cilindro fluirá a través de la línea de ARRIBA

normal, de regreso a través de la válvula selectora principal y al

depósito.

1.10. VÁLVULA DE LANZADERA (SHUTTLE VALVE)

Instalación de una válvula de lanzadera (shuttle valve)

en un sistema del tren de aterrizaje .

La línea DOWN (DOWN LINE) se bloquea cuando se aplica presión

de emergencia y el fluido o aire de emergencia ingresa al cilindro,

fluyendo desde el puerto 3 al puerto 2 y hacia el cilindro de

accionamiento.

1.11. FUSIBLE HIDRÁULICO O VÁLVULA DE

PRIORIDAD (HYDRAULIC FUSE)

Fusible hidráulico (Hidraulic fuse).

El fusible hidráulico, también llamado válvula de prioridad, es un

dispositivo diseñado para sellar una línea hidráulica rota y evitar

una pérdida excesiva de fluido.

Permitirá un flujo normal en una línea; pero si el flujo aumenta por

encima de un nivel establecido, la válvula en el fusible cierra la línea

y evita que haya más flujo.

1.11. FUSIBLE HIDRÁULICO O VÁLVULA DE

PRIORIDAD (HIDRAULIC FUSE)

En referencia a la figura mostrada del fusible hidráulico , el fluido

entra en el fusible a través del pasaje de la derecha y fluye entre la

carcasa exterior y el cilindro interior.

Luego pasa a través de los cortes en el extremo izquierdo del

cilindro interior y sale por la abertura central.

En el extremo derecho del cilindro interno hay un orificio de

medición, que permite que una pequeña cantidad de líquido

ingrese al cilindro detrás de la válvula de asiento.

Durante el funcionamiento normal, la presión de este fluido es

aproximadamente la misma que la presión en el lado opuesto de

esta válvula.

1.11. FUSIBLE HIDRÁULICO O VÁLVULA DE

PRIORIDAD (HIDRAULIC FUSE)

A medida que aumenta el flujo de fluido, también aumenta la

diferencia de presión a través del asiento.

Si este diferencial se vuelve excesivo, la válvula se moverá hacia la

izquierda y cerrará el puerto de salida del fusible, deteniendo así el

flujo de fluido.

El fusible permanecerá cerrado solo mientras exista una diferencia

de presión sustancial.

Si la diferencia de presión disminuye a un cierto nivel

predeterminado, el resorte desalojará el asiento y permitirá que se

reanude el flujo normal.

2. DISPOSITIVOS DE CONTROL DE PRESIÓN

(PRESSURE-CONTROL DEVICES)

Se han diseñado numerosos dispositivos para controlar la presión

en los sistemas hidráulicos.

En esta presentación se hará la descripción de algunos de los más

importantes.

Entre estos se encuentran las válvulas de alivio y los reguladores de

presión.

2.1. VÁLVULA DE ALIVIO – VÁLVULA DE

SEGURIDAD (RELIEF VALVE)

La válvula de alivio es un dispositivo de control de presión. Es de

construcción comparativamente simple y su función es limitar la

presión máxima que se puede desarrollar en un sistema hidráulico.

Por lo tanto, actúa como una válvula de seguridad similar en

función a una que se encontraría en un sistema de presión de aire o

vapor.

Durante el funcionamiento, la válvula de alivio permanece cerrada

a menos que la presión del sistema exceda aquella para la que se

ajusta la válvula.

En este momento, la válvula se abre y permite que el fluido fluya a

través de una línea de retorno al depósito.

2.1. VÁLVULA DE ALIVIO – VÁLVULA DE SEGURIDAD

(RELIEF VALVE)

Durante el funcionamiento normal, la válvula

está en su asiento y el fluido fluye desde el

puerto de ENTRADA al puerto de SALIDA sin

restricción.

A medida que la presión en la línea aumenta

a un nivel por encima del cual se ajusta el

resorte de la válvula, la válvula se levanta de

su asiento y el fluido fluye a través de la

válvula y sale por la línea de retorno.

Corte de una válvula de La presión a la que se eleva la válvula de

alivio (Relief valve). alivio se denomina "presión de apertura".

2.1. VÁLVULA DE ALIVIO – VÁLVULA DE

SEGURIDAD (RELIEF VALVE)

El diseño de la válvula debe ser tal que no se abra ni se cierre

rápidamente y cause vibraciones, ya que esto dañaría el sistema.

Las válvulas de alivio se utilizan para controlar la presión máxima

del sistema y para controlar la presión en varias partes de los

subsistemas.

Por ejemplo, una válvula de alivio, llamada válvula de sobrecarga de

aletas, a menudo se coloca en la línea ABAJO del subsistema de

aletas para evitar que las aletas bajen a una velocidad del aire

demasiado alta.

La presión en la línea ABAJO se elevará por encima de un nivel

especificado debido a la presión del aire contra los alerones si la

velocidad del aire es demasiado grande.

2.1. VÁLVULA DE ALIVIO – VÁLVULA DE

SEGURIDAD (RELIEF VALVE)

La válvula de sobrecarga de las aletas se abrirá y permitirá que se

alivie el exceso de presión, lo que provocará que se detenga el

movimiento descendente de las aletas.

Cuando se incorporan varias válvulas de alivio en un sistema

hidráulico, deben ajustarse en una secuencia que permita que cada

válvula alcance su presión de operación.

Por lo tanto, las válvulas de presión más alta deben ajustarse

primero, las otras en el orden de valores de presión descendentes.

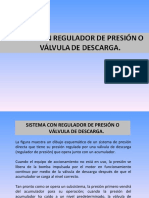

2.2. REGULADOR DE PRESIÓN (PRESSURE REGULATOR)

Un regulador de presión es un dispositivo de control de presión.

Está diseñado para mantener un cierto rango de presiones dentro

de un sistema hidráulico.

Por lo general, el regulador de presión está diseñado para aliviar la

presión de la bomba de presión cuando no se necesita para operar

una unidad en el sistema.

Algunos reguladores de presión también se denominan válvulas de

descarga, porque descargan la bomba cuando no se requiere

presión hidráulica para el funcionamiento del tren de aterrizaje,

flaps u otros subsistemas.

La presión continua sobre la bomba aumenta el desgaste y la

posibilidad de fallas.

2.2. REGULADOR DE PRESIÓN (PRESSURE REGULATOR)

En esta vista, la unidad está funcionando

para suministrar fluido para cargar un

acumulador (cámara de

almacenamiento de presión hidráulica) y

para suministrar presión de fluido para

las unidades operativas del sistema.

El fluido fluye hacia el puerto B y sale del

puerto A hacia el sistema.

La válvula de retención está fuera de su

asiento debido a la presión del fluido

Regulador de presión que también

que ejerce la bomba de presión.

es una válvula de descarga.

2.2. REGULADOR DE PRESIÓN (PRESSURE REGULATOR)

Cuando la presión en el acumulador

alcanza el nivel máximo para el sistema, se

ejerce la misma presión en la cámara F.

Esta presión mueve el émbolo (pistón) (3)

hacia arriba para elevar la válvula piloto (2)

contra la presión del resorte (1).

Observe que se aplica presión de fluido a

una de las cámaras de la válvula piloto a

través de un pasaje desde la línea de

entrada, alrededor de una ranura anular

que rodea la válvula de descarga (4), y a la

Válvula de descarga en

posición “bloqueado”

válvula piloto.

2.2. REGULADOR DE PRESIÓN (PRESSURE

REGULATOR)

A medida que se eleva la válvula piloto, esta presión se transporta y

se dirige a través de un pasaje hacia el extremo izquierdo del

carrete direccional (5).

Este carrete se mueve hacia la derecha y hace que la presión

hidráulica se dirija contra el extremo derecho del carrete de

descarga, moviéndolo hacia la izquierda.

Esto permite que el flujo principal de fluido vaya desde el puerto B,

a través del paso E, y salga por el puerto de retorno C.

En esta condición, la bomba de potencia se descarga porque el

fluido tiene flujo libre de regreso al depósito. Se dice que el

regulador está "expulsado" en esta posición.

2.2. REGULADOR DE PRESIÓN (PRESSURE REGULATOR)

La válvula de retención se ha asentado debido a la presión del

resorte y mantiene la presión bloqueada en el sistema.

En los dibujos, el puerto D es el puerto de "purga" que permite que

el fluido de las cámaras en los extremos del carrete direccional y del

carrete de descarga escape y permita el movimiento de los carretes

según se requiera.

2.2. REGULADOR DE PRESIÓN (PRESSURE

REGULATOR)

Cuando se opera un subsistema y la

presión del fluido en la parte

presurizada del sistema cae a un nivel

predeterminado, la válvula piloto y el

émbolo volverán a la posición inferior,

dirigiendo la presión contra el extremo

derecho del carrete direccional como

se muestra en la figura.

El carrete direccional se mueve hacia

la izquierda y hace que la presión del

fluido se dirija hacia el extremo

izquierdo del carrete de descarga,

Movimiento a la

posición “expulsado” moviéndolo hacia la derecha y

bloqueando la línea de retorno.

2.2. REGULADOR DE PRESIÓN (PRESSURE REGULATOR)

Luego, la presión de la bomba se acumula y abre la válvula de

retención (válvula de bala) para permitir que el fluido fluya al

sistema operativo a través del puerto A. Esta posición a menudo se

denomina "activada".

2.3. REGULADOR DE PRESIÓN TIPO BENDIX

BALANCEADO (BENDIX BALANCED-TYPE

REGULATOR)

Otro tipo de regulador de

presión que tiene un propósito

similar es el tipo Bendix

Balanceado.

En la figura se muestra un

dibujo de este regulador en la

posición "activado".

En este dibujo, la válvula de

derivación E se mantiene

cerrada por la presión del

Regulador de presión del tipo Bendix resorte y la presión del sistema.

Balanceado en la posición "activado".

2.3. REGULADOR DE PRESIÓN TIPO BENDIX

BALANCEADO (BENDIX BALANCED-TYPE REGULATOR)

El fluido de la bomba de potencia ingresa por el puerto F, y la presión

fuerza a la válvula de retención G fuera de su asiento y permite que el

fluido fluya por el puerto H hacia el acumulador y el sistema.

Cuando se cumplen los requisitos operativos del sistema, la presión

continúa aumentando desde la bomba y en toda el área en

funcionamiento.

Esta presión se apoya en la válvula de asiento I y también aumenta por

encima del pistón N debido a la línea de detección O.

El pistón N tiene un área mayor que la válvula de asiento I; por tanto, la

fuerza hacia abajo aumenta más rápidamente que la fuerza hacia

arriba.

2.3. REGULADOR DE PRESIÓN TIPO BENDIX

BALANCEADO (BENDIX BALANCED-TYPE REGULATOR)

En cierto punto, la fuerza hacia abajo se vuelve igual a la fuerza hacia

arriba y entonces se dice que la válvula está en la condición equilibrada.

A medida que la presión continúa aumentando, la fuerza hacia abajo se

vuelve mayor que la fuerza hacia arriba y la varilla M se mueve hacia

abajo contra la fuerza del resorte L.

La varilla del pistón hueco M se mueve hacia abajo y hace contacto con

la válvula de asiento, forzándola a salir de su asiento.

Entonces, el fluido a presión puede fluir a través del paso K para actuar

contra la válvula direccional C que empuja la válvula de derivación E

fuera de su asiento.

2.3. REGULADOR DE PRESIÓN TIPO BENDIX

BALANCEADO (BENDIX BALANCED-TYPE REGULATOR)

Cuando esto ocurre, el fluido a

presión que ingresa al puerto F

puede fluir a través del puerto D

hacia el depósito y la presión que

ingresa al puerto F cae al nivel de

flujo libre.

Luego, la válvula de retención G se

asienta inmediatamente mediante

la presión del resorte para atrapar

la presión alta en el sistema.

Regulador de presión del tipo Bendix Ésta es la posición de "expulsión" y

Balanceado en la posición “expulsado". se ilustra en la figura.

2.3. REGULADOR DE PRESIÓN TIPO BENDIX

BALANCEADO (BENDIX BALANCED-TYPE

REGULATOR)

Para un funcionamiento adecuado, el regulador debe permanecer

en la posición de desconexión hasta que la presión en el sistema

haya descendido al nivel de funcionamiento más bajo.

Esto lo hará, porque la presión para el disparo inicial fue lo

suficientemente grande como para vencer la fuerza del resorte L y la

presión contra el asiento I.

Dado que el asiento se ha levantado de su asiento, la única fuerza

necesaria para mantener la válvula en la posición de expulsión es la

del pistón N que actúa contra el resorte L.

2.3. REGULADOR DE PRESIÓN TIPO BENDIX

BALANCEADO (BENDIX BALANCED-TYPE REGULATOR)

Por lo tanto, la presión en el sistema descenderá sustancialmente

antes de que la válvula se active nuevamente La presión de

expulsión de la válvula se ajusta girando el tornillo de ajuste A.

Esto cambia la longitud del efecto de la varilla debajo del pistón y

cambia la cantidad de fuerza necesaria para provocar la condición

de expulsión.

2.4. VÁLVULAS DE ALIVIO TÉRMICO

(THERMAL RELIEF VALVES)

Una válvula de alivio térmico es similar a una válvula de alivio del

sistema regular; sin embargo, tales válvulas se instalan en partes del

sistema hidráulico donde la presión del fluido está atrapada y es

posible que sea necesario aliviarla debido al aumento causado por

las temperaturas más altas.

Durante el vuelo de un avión, es muy probable que el fluido de

muchas de las líneas hidráulicas esté a baja temperatura.

Cuando el avión aterriza, este fluido frío quedará atrapado en el

sistema del tren de aterrizaje, el sistema de flaps y otros sistemas,

porque las válvulas selectoras están en la posición NEUTRAL o

APAGADA.

2.4. VÁLVULAS DE ALIVIO TÉRMICO

(THERMAL RELIEF VALVES)

El aumento de temperatura del fluido debido al aire caliente en el

suelo da como resultado la expansión del fluido y podría causar

daños a menos que se incorporen válvulas de alivio térmico en los

sistemas.

Las válvulas de alivio térmico se ajustan a presiones superiores a las

requeridas para el funcionamiento de los sistemas; por lo tanto, no

interfieren con el funcionamiento normal.

2.5. VÁLVULA DEBOOSTER (DEBOOSTER VALVE)

En algunos sistemas hidráulicos, se desea reducir la presión del

sistema a una presión más baja para el funcionamiento de una

unidad en particular.

Típico de tales dispositivos de reducción de presión es el anti-

retroceso empleado en algunos sistemas de frenos.

Esta válvula opera por el área diferencial de dos pistones.

Si un pistón de área pequeña está conectado por un vástago a un

pistón de área grande, los dos pistones serán capaces de desarrollar

presión en proporción inversa a sus áreas.

2.5. VÁLVULA DEBOOSTER (DEBOOSTER VALVE)

Si el área del pistón pequeño es

1 pulg2 [6.45 cm 2] y el área del

pistón grande es 4 pulg2 [25.8

cm2], el pistón grande puede

transmitir una presión de solo un

Principio del sistema debooster. cuarto de la del pistón pequeño.

Cuando se aplican 1000 psi [6895 kPa] al pistón pequeño, se

ejercerá una fuerza de 1000 lb [4448 N] a través de la varilla hacia

el pistón grande.

Dado que el pistón grande tiene un área de 4 pulgadas 2 [25,8 cm

2], una fuerza de 1000 lb [4448 N] desarrollará una presión de sólo

250 psi [1723,8 kPa] en el cilindro grande.

2.5. VÁLVULA DEBOOSTER (DEBOOSTER VALVE)

En la práctica real, la construcción del la válvula anti-retroceso es más

compleja que la que se muestra en el dibujo anterior, sin embargo el

principio de funcionamiento es el que se explica.

Otros tipos de reductores de presión emplean resortes y pistones

para provocar una reducción de la presión.

Tales válvulas reductoras de presión utilizan resortes para crear la

diferencia de presión requerida.

Por ejemplo, si una válvula controlada por resorte se ajusta para abrir

y aliviar toda la presión por encima de un nivel dado, la presión

transmitida a un cilindro de accionamiento se reducirá de manera

efectiva.

También podría gustarte

- Representación Gráfica de Las Válvulas de VíasDocumento6 páginasRepresentación Gráfica de Las Válvulas de VíasAdalí TorresAún no hay calificaciones

- Comportamiento de EPS Al FuegoDocumento8 páginasComportamiento de EPS Al FuegoRodrigo Jurgen Pinedo NavaAún no hay calificaciones

- Informe Final TemperaturaDocumento31 páginasInforme Final TemperaturaMARIA QUIZHPIAún no hay calificaciones

- Valvula Check DesbloqueableDocumento11 páginasValvula Check Desbloqueablefernando castro padilla100% (1)

- Procedimiento HidraulicaDocumento8 páginasProcedimiento HidraulicaJesus LupoAún no hay calificaciones

- Valvula Overcenter PDFDocumento12 páginasValvula Overcenter PDFJose Cantero CastilloAún no hay calificaciones

- Conclusion EsDocumento2 páginasConclusion EsLuis Manuel Chirinos Cosi0% (1)

- Valvulas de Control DireccionalDocumento16 páginasValvulas de Control DireccionalEduard ContrerasAún no hay calificaciones

- Unidad 5 ValvulasDocumento16 páginasUnidad 5 Valvulassocorro hdzAún no hay calificaciones

- 4.1 Representacion Grafica de Las Valvulas de Varias ViasDocumento15 páginas4.1 Representacion Grafica de Las Valvulas de Varias ViasCARLOS DANIEL LOPEZ LOPEZAún no hay calificaciones

- Cómo Funcionan Las Válvulas de Control DireccionalDocumento296 páginasCómo Funcionan Las Válvulas de Control DireccionalTOENMISAR100% (1)

- Valvulas DireccionalesDocumento16 páginasValvulas DireccionalesJajaira ToapantaAún no hay calificaciones

- Cómo Funcionan Las Válvulas de Control DireccionalDocumento28 páginasCómo Funcionan Las Válvulas de Control DireccionalPaolo Quispe QuirozAún no hay calificaciones

- ValvulasDocumento18 páginasValvulasluAún no hay calificaciones

- RESUMEN CLAUDIO BRICEÑO - Capítulo 7 - 9 - 10 - 12Documento21 páginasRESUMEN CLAUDIO BRICEÑO - Capítulo 7 - 9 - 10 - 12Esteban Arriagada ContrerasAún no hay calificaciones

- Valvulas de DistribucionDocumento11 páginasValvulas de DistribucionErnesto Ramiro Santillan MAún no hay calificaciones

- Válvulas de Comando de Centro Tandem 0 Centro AbiertoDocumento61 páginasVálvulas de Comando de Centro Tandem 0 Centro AbiertoingenieriamontajesyserviciosAún no hay calificaciones

- U3 L5 Valvulas de Control Direccional PDFDocumento42 páginasU3 L5 Valvulas de Control Direccional PDFAmilcar BV100% (1)

- Valvulas HidrahulicasDocumento9 páginasValvulas HidrahulicasJhonatan Alex Amaro TolabaAún no hay calificaciones

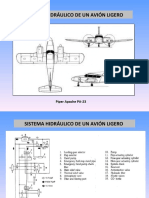

- 9 Sistema Hidráulico Piper ApacheDocumento17 páginas9 Sistema Hidráulico Piper ApacheLoly FloresAún no hay calificaciones

- Simbología HidráulicaDocumento52 páginasSimbología HidráulicaArturo Suzan100% (4)

- Válvulas de Control de DirecciónDocumento5 páginasVálvulas de Control de DirecciónKevyn ArevaloAún no hay calificaciones

- VÁLVULASDocumento47 páginasVÁLVULASJavier RodríguezAún no hay calificaciones

- 06-Distribuidores Hidraulicos PDFDocumento29 páginas06-Distribuidores Hidraulicos PDFapejino-1100% (1)

- Control DireccionalDocumento27 páginasControl Direccionalsteven lopezAún no hay calificaciones

- Investigacion ElectrohidráulicaDocumento10 páginasInvestigacion ElectrohidráulicadiegoAún no hay calificaciones

- 4.1 Representacion GraficaDocumento7 páginas4.1 Representacion GraficaChar MurilloAún no hay calificaciones

- 1.4. Tipos de Válvulas Neumáticas y Su SimbologíaDocumento12 páginas1.4. Tipos de Válvulas Neumáticas y Su SimbologíaErick Can PerezAún no hay calificaciones

- CHYN CAPÍTULO 7 Controles DireccionalesDocumento35 páginasCHYN CAPÍTULO 7 Controles DireccionalesSopitadePollo26Aún no hay calificaciones

- Valvulas de ControlDocumento86 páginasValvulas de ControlHéctor RY92% (12)

- Valvulas Hidraulicas en La ING Industrial.Documento29 páginasValvulas Hidraulicas en La ING Industrial.cesar manuelAún no hay calificaciones

- Valvulas Direccionales y CilindrosDocumento2 páginasValvulas Direccionales y CilindrosAlexis vasquezAún no hay calificaciones

- ValvulasDocumento8 páginasValvulasEnny Pizarro CortésAún no hay calificaciones

- Parametros de Las Valvulas DireccionalesDocumento4 páginasParametros de Las Valvulas DireccionalesAlexander LozadaAún no hay calificaciones

- Hidraulica U4 E1 PDFDocumento28 páginasHidraulica U4 E1 PDFLuZzyDelaRosaAún no hay calificaciones

- Funcionamiento y Tipos de Válvulas Direccionales o de Vías (Neumatica)Documento3 páginasFuncionamiento y Tipos de Válvulas Direccionales o de Vías (Neumatica)MarioAún no hay calificaciones

- 4 Sistema Hidráulico Simple - CircuitoDocumento6 páginas4 Sistema Hidráulico Simple - CircuitoLoly FloresAún no hay calificaciones

- Valvulas DireccionalesDocumento21 páginasValvulas Direccionalesjean francoAún no hay calificaciones

- 4.6 Valvulas de BloqueoDocumento23 páginas4.6 Valvulas de BloqueoCARLOS DANIEL LOPEZ LOPEZAún no hay calificaciones

- Tipos de ValvúlasDocumento4 páginasTipos de Valvúlastonyt6776Aún no hay calificaciones

- Válvula de CompuertaDocumento18 páginasVálvula de CompuertaRonal Quispe HuamanAún no hay calificaciones

- PRACTICA 3 PotenciaDocumento6 páginasPRACTICA 3 PotenciaGerardo RodriguezAún no hay calificaciones

- Elementos de MandoDocumento11 páginasElementos de MandoAlejandro Xander LexAún no hay calificaciones

- VAL DISTRIBUCION NRC 3209Documento16 páginasVAL DISTRIBUCION NRC 3209CAROL SOFIA FREIRE GUDIÑOAún no hay calificaciones

- Valvulas ProporcionalesDocumento10 páginasValvulas ProporcionalesAleeFloresAún no hay calificaciones

- Valvulas DireccionalesDocumento40 páginasValvulas DireccionalesMIGUELAún no hay calificaciones

- Tareas AutomatizaciónDocumento10 páginasTareas AutomatizaciónErick VillarrealAún no hay calificaciones

- Circuitos de Control Remoto para Válvulas de Alivio Operadas Por PilotoDocumento10 páginasCircuitos de Control Remoto para Válvulas de Alivio Operadas Por PilotoninaquillaAún no hay calificaciones

- Válvula de Tres VíasDocumento13 páginasVálvula de Tres VíasWilliam Manuel Forero IbañezAún no hay calificaciones

- Válvulas JeremyDocumento6 páginasVálvulas JeremyJOSE ANDRESAún no hay calificaciones

- Valvulas Hidraulicas en Ingenieria IndustrialDocumento26 páginasValvulas Hidraulicas en Ingenieria Industrialdéborah_rosalesAún no hay calificaciones

- Hidraulica II SimbologiaDocumento55 páginasHidraulica II SimbologiaPablo Pizarro CaniviloAún no hay calificaciones

- Capitulo 7-2021 - Valvulas Auxiliares PDFDocumento22 páginasCapitulo 7-2021 - Valvulas Auxiliares PDFElver DelmastroAún no hay calificaciones

- Piston Simple EfecDocumento17 páginasPiston Simple EfecValentin GuzmanAún no hay calificaciones

- Los RedentoristasDocumento3 páginasLos RedentoristasLoly FloresAún no hay calificaciones

- Los FranciscanosDocumento5 páginasLos FranciscanosLoly FloresAún no hay calificaciones

- Los JesuitasDocumento4 páginasLos JesuitasLoly FloresAún no hay calificaciones

- Ordenes Religiosas SalesianosDocumento3 páginasOrdenes Religiosas SalesianosLoly FloresAún no hay calificaciones

- Ordenes Religiosas SalesianosDocumento3 páginasOrdenes Religiosas SalesianosLoly FloresAún no hay calificaciones

- Los DominicosDocumento3 páginasLos DominicosLoly FloresAún no hay calificaciones

- Ordenes Religiosas SalesianosDocumento3 páginasOrdenes Religiosas SalesianosLoly FloresAún no hay calificaciones

- 7 Sistema Con Regulador de Presión o Válvula de DescargaDocumento5 páginas7 Sistema Con Regulador de Presión o Válvula de DescargaLoly FloresAún no hay calificaciones

- Ordenes Religiosas SalesianosDocumento3 páginasOrdenes Religiosas SalesianosLoly FloresAún no hay calificaciones

- Ordenes Religiosas CristianismoDocumento32 páginasOrdenes Religiosas CristianismoLoly FloresAún no hay calificaciones

- 4 Sistema Hidráulico Simple - CircuitoDocumento6 páginas4 Sistema Hidráulico Simple - CircuitoLoly FloresAún no hay calificaciones

- 8 Sistema de Centro AbiertoDocumento6 páginas8 Sistema de Centro AbiertoLoly FloresAún no hay calificaciones

- Ordenes Religiosas CristianismoDocumento32 páginasOrdenes Religiosas CristianismoLoly FloresAún no hay calificaciones

- 9 Sistema Hidráulico Piper ApacheDocumento17 páginas9 Sistema Hidráulico Piper ApacheLoly FloresAún no hay calificaciones

- USB-LAMM Válvulas Hidráulicas Revisado OKDocumento66 páginasUSB-LAMM Válvulas Hidráulicas Revisado OKLoly FloresAún no hay calificaciones

- TI-2422 - Presentación Los Fluidos HidráulicosDocumento25 páginasTI-2422 - Presentación Los Fluidos HidráulicosLoly FloresAún no hay calificaciones

- USB-LAMM Sistemas Hidráulico Boeing B-727 Revisado OKDocumento42 páginasUSB-LAMM Sistemas Hidráulico Boeing B-727 Revisado OKLoly FloresAún no hay calificaciones

- USB-LAMM Acumuladores HidráulicosDocumento28 páginasUSB-LAMM Acumuladores HidráulicosLuis Alberto Muñumel MillanAún no hay calificaciones

- USB-LAMM Sistemas Hidráulico Boeing B-727 Revisado OKDocumento42 páginasUSB-LAMM Sistemas Hidráulico Boeing B-727 Revisado OKLoly FloresAún no hay calificaciones

- USB-LAMM Motores Hidráulicas Revisado OKDocumento10 páginasUSB-LAMM Motores Hidráulicas Revisado OKLuis Alberto Muñumel MillanAún no hay calificaciones

- USB-LAMM Reservorios o Depósitos HidráulicosDocumento21 páginasUSB-LAMM Reservorios o Depósitos HidráulicosLuis Alberto Muñumel MillanAún no hay calificaciones

- USB-LAMM Acumuladores HidráulicosDocumento28 páginasUSB-LAMM Acumuladores HidráulicosLuis Alberto Muñumel MillanAún no hay calificaciones

- 2 Desarrollo de Potencia A Través de La HidráulicaDocumento5 páginas2 Desarrollo de Potencia A Través de La HidráulicaLoly FloresAún no hay calificaciones

- Los Fluidos Hidráulicos de AviaciónDocumento19 páginasLos Fluidos Hidráulicos de AviaciónLoly Flores100% (1)

- Los Fluidos Hidráulicos de AviaciónDocumento19 páginasLos Fluidos Hidráulicos de AviaciónLoly Flores100% (1)

- Los Fluidos Hidráulicos de AviaciónDocumento19 páginasLos Fluidos Hidráulicos de AviaciónLoly Flores100% (1)

- 5 Sistema Hidráulico Simple - FrenosDocumento5 páginas5 Sistema Hidráulico Simple - FrenosLoly FloresAún no hay calificaciones

- 4 Sistema Hidráulico Simple - CircuitoDocumento6 páginas4 Sistema Hidráulico Simple - CircuitoLoly FloresAún no hay calificaciones

- 6 Sistemas Hidráulicos de Aeronaves LigerasDocumento6 páginas6 Sistemas Hidráulicos de Aeronaves LigerasLoly FloresAún no hay calificaciones

- Empuje Por Capa de GasDocumento4 páginasEmpuje Por Capa de GasMariia José Ramirez GuerreroAún no hay calificaciones

- SVC Manual 3828JL8080DDocumento67 páginasSVC Manual 3828JL8080DCesar Calderon GrAún no hay calificaciones

- Tabla PeriodicaDocumento15 páginasTabla Periodicaluis cortesAún no hay calificaciones

- Unidad Didactica Del Horno SolarDocumento2 páginasUnidad Didactica Del Horno SolarOdracir AtsituabAún no hay calificaciones

- DanielYokota - Primer Informe de Laboratorio de Laseres y Sus AplicacionesDocumento11 páginasDanielYokota - Primer Informe de Laboratorio de Laseres y Sus Aplicacionesdaniel_yokotaAún no hay calificaciones

- Reporte Técnico Del FrackingDocumento15 páginasReporte Técnico Del FrackingGaby HernándezAún no hay calificaciones

- Proceso de AdsorcionDocumento36 páginasProceso de AdsorcionJose Elias Mantilla QuispeAún no hay calificaciones

- Construccion Indicadores Sostenibilidad. A.acevedoDocumento72 páginasConstruccion Indicadores Sostenibilidad. A.acevedoecologiafcaunlAún no hay calificaciones

- Reseña Histórica de ISAGENDocumento3 páginasReseña Histórica de ISAGENyessica montoyaAún no hay calificaciones

- Tesis-GANDY - LARCO v05Documento111 páginasTesis-GANDY - LARCO v05Diego FalconiAún no hay calificaciones

- C V - Sergio-BarrazaDocumento1 páginaC V - Sergio-BarrazaDesert GarageAún no hay calificaciones

- TesisDocumento111 páginasTesisAmanda Ortiz GarzaAún no hay calificaciones

- Mediciones y AjustesDocumento58 páginasMediciones y AjustesGonzalo MendozaAún no hay calificaciones

- Práctica 1 Equilibrio Líquido-VaporDocumento10 páginasPráctica 1 Equilibrio Líquido-VaporDavid Davila AcuñaAún no hay calificaciones

- El Análisis de Aceite Como Herramienta Del Mantenimiento Basado en La Condición en Motores de Combustión InternaDocumento23 páginasEl Análisis de Aceite Como Herramienta Del Mantenimiento Basado en La Condición en Motores de Combustión InternaJavier Augusto Barros Leal100% (1)

- Avance 1 SeminarioDocumento6 páginasAvance 1 SeminarioMaría Needle MaulhardtAún no hay calificaciones

- Taller de La Primera y Segunda Revolución IndustrialDocumento4 páginasTaller de La Primera y Segunda Revolución IndustrialCristian EscorciaAún no hay calificaciones

- Diagnostico Sobre El Alternador Con FotosDocumento6 páginasDiagnostico Sobre El Alternador Con FotosCésar Malo86% (14)

- Historia de CumminsDocumento11 páginasHistoria de CumminsJofre Dario Tituaña100% (1)

- Metodologia 2017 de Estratificación Urbana - Manual de RealizaciónDocumento96 páginasMetodologia 2017 de Estratificación Urbana - Manual de Realizaciónnestor mauricio pabon acostaAún no hay calificaciones

- Apuntes Ingenieria - Maquinas ElectricasDocumento191 páginasApuntes Ingenieria - Maquinas ElectricasDario CaparròzAún no hay calificaciones

- ESS Ficha Jaen 12Documento2 páginasESS Ficha Jaen 12Tata MartiAún no hay calificaciones

- Matriz de Las Competencias de Ciencia y TecnologiaDocumento6 páginasMatriz de Las Competencias de Ciencia y TecnologiaCristel AragónAún no hay calificaciones

- Especificaciones Técnicas PDFDocumento4 páginasEspecificaciones Técnicas PDFMiguel AquilesAún no hay calificaciones

- Neutranel Usr HT 64Documento3 páginasNeutranel Usr HT 64ingealdoAún no hay calificaciones

- Trabajo de Maquinarias de Frutas y HortalizasDocumento26 páginasTrabajo de Maquinarias de Frutas y HortalizasSeymour MendozaAún no hay calificaciones

- Sistema de Combustible Ata 28 y 73Documento6 páginasSistema de Combustible Ata 28 y 73Brayan VelascoAún no hay calificaciones

- Potencia Electrica Fisica 3Documento13 páginasPotencia Electrica Fisica 3Beto Guevara CastilloAún no hay calificaciones