100% encontró este documento útil (1 voto)

331 vistas31 páginasCompresores de Aire

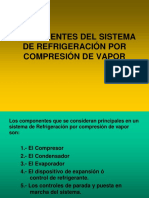

El documento describe los conceptos básicos, componentes y principios de operación de los compresores de aire. Explica que los compresores convierten la energía eléctrica en energía mecánica para comprimir el aire y elevar su presión. También describe los diferentes tipos de compresores, incluyendo compresores dinámicos como los axiales, centrífugos y rotativos, así como compresores de desplazamiento positivo como los reciprocantes y de tornillo.

Cargado por

Carlos RinconDerechos de autor

© © All Rights Reserved

Nos tomamos en serio los derechos de los contenidos. Si sospechas que se trata de tu contenido, reclámalo aquí.

Formatos disponibles

Descarga como PPTX, PDF, TXT o lee en línea desde Scribd

100% encontró este documento útil (1 voto)

331 vistas31 páginasCompresores de Aire

El documento describe los conceptos básicos, componentes y principios de operación de los compresores de aire. Explica que los compresores convierten la energía eléctrica en energía mecánica para comprimir el aire y elevar su presión. También describe los diferentes tipos de compresores, incluyendo compresores dinámicos como los axiales, centrífugos y rotativos, así como compresores de desplazamiento positivo como los reciprocantes y de tornillo.

Cargado por

Carlos RinconDerechos de autor

© © All Rights Reserved

Nos tomamos en serio los derechos de los contenidos. Si sospechas que se trata de tu contenido, reclámalo aquí.

Formatos disponibles

Descarga como PPTX, PDF, TXT o lee en línea desde Scribd