Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Cap 8

Cap 8

Cargado por

yamel huaira taipe0 calificaciones0% encontró este documento útil (0 votos)

13 vistas70 páginasTítulo original

cap8.ppt

Derechos de autor

© © All Rights Reserved

Formatos disponibles

PPT, PDF, TXT o lea en línea desde Scribd

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

© All Rights Reserved

Formatos disponibles

Descargue como PPT, PDF, TXT o lea en línea desde Scribd

0 calificaciones0% encontró este documento útil (0 votos)

13 vistas70 páginasCap 8

Cap 8

Cargado por

yamel huaira taipeCopyright:

© All Rights Reserved

Formatos disponibles

Descargue como PPT, PDF, TXT o lea en línea desde Scribd

Está en la página 1de 70

Vibraciones en sistemas físicos

•Autor: Tadeusz Majewski

Capítulo 8

Medición de las

vibraciones y sus

aplicaciones

TEMARIO

I. Introducción

II.Medición de las vibraciones

III.

Análisis modal experimental

IV.Monitoreo y diagnóstico de la condición de

la máquina

V. Verificación experimental de la resistencia a

las vibraciones y golpes

Objetivos del capítulo 8

Presentar diversos métodos de medición de

vibraciones, así como los instrumentos básicos

para realizar estas mediciones.

Dar a conocer los resultados que se obtienen de los

experimentos utilizados para definir los modos

de vibración de un sistema real.

Mostrar cómo se pueden usar las vibraciones para

identificar elementos dañados y evitar la

destrucción de la máquina.

Mostrar el método experimental de verificación de

resistencia a las vibraciones.

I. Introducción

Las máquinas modernas trabajan con velocidades muy altas, por lo

que las cargas dinámicas son más elevadas, siendo necesario

conocer con exactitud sus características para alcanzar un alto

nivel de seguridad durante su operación.

El análisis teórico no siempre detecta exactamente estas propiedades

debido a que los parámetros del modelo teórico no concuerdan

con los reales.

Es peligroso para las máquinas y su mantenimiento que trabajen a

frecuencias cercanas a su resonancia.

Además, deberá conocerse la resistencia de la máquina o de un

dispositivo eléctrico ante vibraciones e impactos.

I. Introducción

Por ello, muchas máquinas o dispositivos se someten a

pruebas de vibraciones antes de su producción en

serie.

Para su transporte, las máquinas se colocan en cajas

con aislamiento para protegerlas contra la acción de

golpes, pues podrían sufrir destrucción o ver afectado

su funcionamiento.

En caso de algún desperfecto, es necesario someter a la

máquina a pruebas de vibraciones para establecer la

causa de la falla en su operación.

II. Medición de las vibraciones

II. Medición de las vibraciones

Las vibraciones pueden medirse con respecto a un

sistema fijo de coordenadas como se aprecia en la

figura a), o bien, con respecto a un sistema inercial,

como se muestra en la figura b) de la diapositiva

anterior.

El primer método se usa, por ejemplo, en la medición

con láser, para lo que es necesario tener una

superficie que no vibre (plano fijo).

De hecho, prácticamente todo vibra en la Naturaleza.

II. Medición de las vibraciones

El segundo método, más empleado, es el que usan los

acelerómetros.

Este sistema consta de una masa inercial (mi), del

resorte (k) y el amortiguador (c) dentro de una

carcasa, la cual se fija al objeto para el que se miden

las vibraciones.

El desplazamiento de la masa inercial con respecto a la

carcasa produce una señal que contiene la vibración

del objeto M.

II. Medición de las vibraciones

En un sistema fijo de coordenadas, la ecuación de la masa

inercial basada en la segunda ley de Newton es:

mx c( x z ) k ( x z )

En un sistema inercial, la ecuación para el movimiento relativo

es:

my cy ky mz

donde y(t) = x(t) – z(t)

II. Medición de las vibraciones

En el caso del sistema inercial, de la vibración armónica

de la base con amplitud z0 y frecuencia Ω se obtiene

2

que: z

zo

Un transductor situado dentro del medidor de las

vibraciones da la señal y(t) proporcional al

desplazamiento del objeto z(t) (vibrómetro), o a la

aceleración z (t)(acelerómetro) y la señal y(t) se retrasa

con respecto a z(t): y(t)~z(t−τ) ó y(t) ~ z (t-τ), donde τ

es el retraso entre dos señales.

Acelerómetros

Los acelerómetros son dispositivos que miden la aceleración

de la vibración y son direccionales, es decir, miden las

vibraciones en una determinada dirección, existiendo

también los acelerómetros que miden vibraciones en tres

direcciones (combinación de tres acelerómetros en una

carcasa).

El acelerómetro convierte la aceleración en una señal

eléctrica analógica proporcional a la fuerza aplicada al

transductor.

Cuando el acelerómetro vibra, se genera una fuerza inercial

que actúa sobre el elemento piezoeléctrico y que es igual

al producto de la aceleración por la masa sísmica.

Acelerómetros

Debido al efecto piezoeléctrico, se genera una carga

eléctrica de salida proporcional a la fuerza aplicada.

Como la masa sísmica es constante, la señal de salida

es proporcional a la aceleración de la masa.

En un amplio rango de frecuencias, tanto la base del

sensor como la masa sísmica tienen la misma

magnitud que la aceleración, así que el sensor mide

la aceleración del objeto sujeto a prueba.

Acelerómetros

Existen diferentes configuraciones mecánicas de las

masas y de los cristales dentro de la carcasa de un

acelerómetro.

Un acelerómetro típico tiene un elemento

piezoeléctrico comprimido o cortado (Delta Shear).

Los acelerómetros industriales típicos miden valores

mínimos de 0.01m/s·exp(2) y trabajan en un rango

de frecuencia de 1 Hz a 15 kHz.

Acelerómetro Delta Shear

Acelerómetros

Los transductores usan materiales piezoeléctricos

tales como: cuarzo (SiO2), titanato de bario

(BaTiO3),circonato-titanato de plomo, titanato

de plomo, metaniobato de plomo (PbNb2O6).

Estos materiales generan una carga eléctrica

cuando se les comprime, o cambian sus

dimensiones cuando se les aplica un voltaje

eléctrico (actuadores piezoeléctricos).

Acelerómetros

Comparados con otros tipos de transductores, los

acelerómetros piezoeléctricos tienen las siguientes

ventajas: a) un rango de medición elevado, b) bajo

ruido de salida, c) buena linealidad en todo su rango

dinámico, d) amplio rango de frecuencias, e) tamaño

compacto, f) no llevan partes movibles, y g) no

requieren alimentación externa (autogeneración).

Vibrómetro láser

Vibrómetro láser

Los vibrómetros láser ahora son más comunes y tienen mucha aplicación

en ingeniería, música, biología y medicina.

De acuerdo con la diapositiva anterior, el rayo láser se divide en dos

haces: uno que se dirige al objeto de estudio y lo impacta, y otro que

no cambia y que se envía al fotodetector (dispositivo que mide y

analiza un haz de luz), obteniéndose valores de intensidad,

frecuencia, longitud de onda, etc.

Después de impactar al objeto de estudio, el haz rebota y regresa al

escáner sufriendo un cambio de frecuencia por el efecto Doppler.

Dentro del escáner, el haz se redirecciona con un espejo semiplateado y

otro completamente plateado, de modo de dirigirlo al fotodetector.

Vibrómetro láser

Antes de llegar al fotodetector, los dos haces se superponen y

experimentan el fenómeno de interferencia destructiva y

constructiva, con lo que el fotodetector sólo detecta el

cambio de frecuencia y no los valores absolutos de frecuencia

de cada haz.

El fotodetector obtiene valores de cambio de frecuencia

(frecuencias Doppler) que se envían al procesador en forma

de señales eléctricas donde se interpretan y se transforman

en valores de velocidad y de vibraciones que se proyectan en

una pantalla y luego se envían a una computadora para hacer

un análisis más detallado del comportamiento de las

vibraciones del objeto de estudio.

Vibrómetro láser

Los vibrómetros láser se usan en micro mecánica,

biología, música y medicina porque la medición

no cambia los parámetros del sistema como en el

caso del acelerómetro.

En los sistemas de micro mecánica, la masa del

acelerómetro puede ser mucho más grande que

la masa del elemento analizado.

Excitador de vibraciones

Excitador de vibraciones

Los vibradores mecánicos generan vibraciones

por el efecto de la rotación de un rotor con

desbalance.

La frecuencia de las vibraciones es igual a la

velocidad angular de rotación de la masa.

Para obtener la vibración en una dirección se

usan dos rotores que giran en direcciones

opuestas.

Excitador de vibraciones

Los vibradores se usan para generar vibraciones

en estructuras grandes y pesadas.

Las mesas vibratorias se usan también para

verificar la resistencia de diferentes

estructuras a las vibraciones.

Por ejemplo, los nuevos modelos de dispositivos

eléctricos se someten a pruebas de vibraciones

para verificar su resistencia tanto a éstas como

a los impactos.

Vibradores electro-magnéticos

Vibradores electro-magnéticos

Para realizar experimentos dinámicos con

diversas estructuras, es necesario un excitador

de vibraciones como el que se ilustra en la

diapositiva anterior y que se usa para generar

una fuerza (celda de carga) o desplazamiento

que se aplica a un punto de la estructura.

La amplitud y la frecuencia se controlan con un

amplificador electrónico.

Vibradores electro-magnéticos

Excitador 4824 y amplificador de potencia

2732 Brüel Kjaer

Vibradores electro-magnéticos

Los parámetros más importantes del excitador

Brüel Kjaer modelo 4824 son: amplitud de la

fuerza (100N), rango de frecuencia (2Hz −

5000Hz), desplazamiento máximo (25.4mm),

velocidad y aceleración máximas de un ciclo

(1.5m/s y 432m/s·exp(2), respectivamente), y

una masa total de 21kg; se usa para el análisis

modal de estructuras mecánicas (carrocerías,

motores, estructuras pequeñas y grandes).

Martillo de impacto

Martillo de impacto

Se usa en el análisis modal experimental para

generar un impacto con control de la fuerza

de excitación en estructuras pequeñas.

La figura anterior muestra el martillo Modelo

8203 con un transductor que mide la fuerza

que se aplica a la estructura.

El tiempo de impacto se modifica cambiando la

rigidez de la punta del martillo.

Sensor de fuerza

Se usan transductores piezoeléctricos para

medir y controlar la fuerza generada

sobre un objeto por un excitador.

El principio de funcionamiento de estos

dispositivos es parecido al del

acelerómetro: el elemento piezoeléctrico

convierte la fuerza en voltaje.

Preamplificadores y amplificadores

Como las señales eléctricas generadas

por los acelerómetros son pequeñas,

es necesario aumentar sus valores a

un nivel adecuado para el sistema de

análisis de las vibraciones.

Filtros

Los filtros permiten controlar el rango de

frecuencia de las señales para eliminar

diferentes distorsiones de las señales

eléctricas.

Se usan diferentes filtros dependiendo de

las frecuencias que es necesario eliminar

de la señal.

Filtros

Filtro de paso bajo. Permite el paso de frecuencias bajas, desde

la frecuencia 0 o continua, hasta un valor determinado.

Filtro de paso alto. Permite el paso de frecuencias desde una

frecuencia de corte hacia arriba, sin un límite superior

específico.

Filtro de banda. Permite el paso de frecuencias contenidas en

un determinado rango de frecuencias, comprendido entre

una frecuencia de corte superior y otra inferior y se usa para

analizar una señal con más exactitud en un rango definido de

frecuencias.

Filtro variable. Permite cambiar los límites de frecuencia.

Filtros

Hoy en día, la mayoría de los filtros son

digitales debido a los beneficios que los

sistemas digitales ofrecen en comparación con

los analógicos: repetibilidad, estabilidad,

redefinibilidad mediante software en vez de

hardware, tamaño compacto, etcétera.

Tacómetro

Es un dispositivo que mide las revoluciones

por minuto (rpm) del rotor de un motor o de

una turbina, así como la velocidad de

superficies y de elementos lineales y que

también se usa para medir el ángulo de fase

entre la excitación y la respuesta del sistema.

Tacómetro

El tacómetro digital láser tiene micro sensores

foto electrónicos y un contador de impulsos

que determinan la posición y la velocidad del

rotor, utilizándose una cinta reflejante que se

pega sobre el objeto para medir y apuntar el

haz de láser.

Estroboscopio

Instrumento que proyecta destellos de luz

cuya frecuencia se puede regular, sobre algún

punto de una máquina que gira.

Existe una frecuencia de destellos que permite

ver un objeto que gira u oscila como si

estuviera en reposo, misma que corresponde

a la frecuencia de rotación del rotor.

Convertidor analógico digital A/D

Transforma la señal analógica a discreta

(se obtiene un conjunto de datos {x(tk)}

donde k = 1, . . . ,N es el número de

muestras).

La computadora usa estos datos para

calcular algunos parámetros de la señal.

Adquisición de datos y software para

analizar resultados

Los sistemas actuales de medición capturan datos

que se guardan para transformarlos en señales

discretas y después, con un software especializado,

calcular y presentar diversos parámetros de las

señales; como por ejemplo, presentar las vibraciones

en el dominio del tiempo o de la frecuencia, así como

la relación entre excitación y respuesta.

Adquisición de datos y software

para analizar resultados

Adquisición de datos y software para analizar

resultados

En la diapositiva anterior se muestra una gráfica

de las vibraciones de una máquina en el

dominio de las frecuencias, en la cual se

observan muchos picos generados por

diversos elementos y ensamblados de la

misma: rotores (desbalance estático y

dinámico), rodamientos, engranes,

embragues, motores, bombas, etc.

Adquisición de datos y software para

analizar resultados

Analizando el espectro de las vibraciones, se

pueden diagnosticar daños tales como

fracturas, holguras, desgaste de cojinetes o

rodamientos, ya que los defectos de las pistas

interna o externa, de las bolas o de la jaula así

como de los rodamientos constituyen una

fuente de ruido y de vibraciones que generan

frecuencias características.

Análisis modal experimental

El análisis modal puede ser teórico o experimental.

El análisis modal teórico se estudia en el capítulo 6; en este

método se definen los parámetros de la estructura (grados

de libertad, inercia, rigidez y amortiguamiento) para

realizar un análisis que permita calcular las frecuencias

naturales y los modos de vibración.

El análisis modal experimental permite construir un modelo

matemático basado en los resultados obtenidos

experimentalmente para definir las ecuaciones

constitutivas y obtener sus soluciones.

Análisis modal experimental

Cualquier punto en un sistema real se mueve de

manera independiente en cualquier dirección y por

eso es necesario definir la dirección de medición

(número de grados de libertad del sistema).

El desplazamiento de cualquier punto siempre es el

resultado de una combinación de todos los modos

de vibración, pero para la frecuencia de excitación

cercana a 95% de la resonancia, el desplazamiento

puede ser causado por el modo de esta frecuencia.

Análisis modal experimental

Los modos de vibración son funciones continuas

y su número depende de los grados de

libertad del sistema.

Los modos de vibración se expresan mediante

los vectores {φ}i, donde i es el número del

modo.

El vector de forma modal {φ}i define el

desplazamiento relativo entre todos los

puntos, pero su valor no es único.

Análisis modal experimental

Análisis modal experimental

Un sistema mecánico se puede representar como una

caja con una entrada (excitación) y con una salida

(vibraciones como respuesta), tal como se aprecia en

la figura inferior derecha de la diapositiva anterior.

Cuando se hacen experimentos con estructuras,

entonces se controla la excitación y se mide la

respuesta del sistema (aceleración, velocidad o

desplazamiento) en los puntos de interés.

Análisis modal experimental

La función de transferencia H(ω) (Transfer

function), (véase la diapositiva anterior)

presenta la relación entre la respuesta del

sistema y la excitación calculada para cada

frecuencia.

La función de transferencia de la respuesta

(Frequency Responce Function, FRF) se mide en

el dominio de la frecuencia y tiene una parte

real y una imaginaria.

Análisis modal experimental

La función FRF muestra las propiedades

inherentes a un sistema dinámico y es

independiente de la fuerza de excitación.

Para un sistema lineal, cuando la excitación se

multiplica por n, la salida también se

multiplica por n y por ello, la relación H(ω) es

independiente de la entrada.

Para sistemas lineales, el espectro de salida

equivale a una suma de senoides.

Análisis modal experimental

Análisis modal experimental

En la diapositiva anterior se presenta un

diagrama de flujo para realizar un experimento

que permita obtener la función FRF de un

sistema mecánico.

Para realizar el experimento, se siguen los

siguientes pasos:

Análisis modal experimental

1. Primero se define la geometría de la estructura, sus

grados de libertad y la dirección de los

desplazamientos.

2. La señal del excitador es un impulso y la del

acelerómetro depende de la señal de entrada y de las

propiedades de la estructura; la salida desaparece

con el tiempo.

3. Una vez que las señales se han registrado en el

tiempo, entonces con la FFT (Transformada Rápida

de Fourier) se calcula el espectro de frecuencia para

estas dos señales.

Análisis modal experimental

4. La FRF se obtiene dividiendo estos dos espectros.

5. Para disminuir la influencia del ruido de medición, se usan

valores promedio de la FFT y la simple división se reemplaza

por el espectro cruzado (cross spectrum calculations).

6. Para estructuras grandes, se usa de preferencia un excitador

que produzca diferentes tipos de señal.

7. A partir del experimento se obtienen los parámetros

modales: frecuencias (figura a)), formas modales de vibración

{φ}i (figura b)) y amortiguamiento modal (figura c)) de la

siguiente diapositiva.

Análisis modal experimental

IV. Monitoreo y diagnóstico de la condición de la

máquina

Durante su vida útil, toda máquina se deprecia

porque sus elementos se deforman y se desgastan,

los claros aumentan, las flechas se deforman, el

desbalance de los rotores se incrementa y como

resultado de este proceso, las vibraciones y el

ruido de la máquina (que son inseparables)

aumentan.

Las vibraciones generan cargas dinámicas que

aceleran el proceso de desgaste hasta que

finalmente, la máquina se destruye.

IV. Monitoreo y diagnóstico de la condición de la

máquina

La avería no prevenida es muy peligrosa,

especialmente con las máquinas o estructuras

grandes, porque éstas tienen mucha energía.

Por ejemplo, la avería de un turbogenerador puede

destruir el edificio y matar al personal de

mantenimiento.

La avería de un puente colgante también puede

causar muchos daños y un accidente de avión

causa la pérdida de muchas vidas humanas.

IV. Monitoreo y diagnóstico de la condición

de la maquina

El nivel de vibraciones, ruido o temperatura se puede

usar como señal de evaluación del estado de la

máquina.

En las máquinas nuevas las vibraciones y el ruido son

pequeños, pero con el tiempo, éstos aumentan.

Para vibraciones mayores, la eficiencia de la máquina

disminuye y aumenta la temperatura.

El control de vibraciones y de ruido puede alertar

sobre la condición de una máquina o una estructura.

El análisis armónico de vibraciones informa sobre los

elementos dañados o que se desgastan más

rápidamente.

IV. Monitoreo y diagnóstico de la condición

de la maquina

El análisis de la señal vibroacústica de la máquina da información sobre su desgaste y el

mantenimiento que se debe planificar, lo cual permite mejorar su mantenimiento, disminuir

el costo del mismo, aumentar el factor de disponibilidad, localizar más rápidamente los

elementos dañados y evitar su avería.

En el periodo de su empleo normal, el nivel de la señal vibroacústica es constante o aumenta

muy lentamente. Después, el proceso de desgaste de las piezas se acelera, la máquina

produce más vibraciones, ruido, calor y, para grandes vibraciones, la máquina se puede

destruir si no existe un sistema de alarma.

Algunas compañías se especializan en el software para monitoreo de las máquinas (por

ejemplo, National Instruments (usa LabView) o Bruel-Kjear). Normalmente, este tipo de

software analiza las vibraciones o el ruido y calcula la tendencia (trend) en su cambio con el

tiempo.

Con datos obtenidos con este software se puede programar el mantenimiento de la máquina

El monitoreo de la maquina permite localizar el ensamble malo y, con el adecuado software,

se estima el tiempo de trabajo para reparar la avería y, también, se programa el

correspondiente mantenimiento.

IV. Monitoreo y diagnóstico de la condición

de la maquina

El análisis de las vibraciones o el ruido se lleva a

cabo esporádicamente, de manera continua, o

de forma remota.

El comportamiento de las vibraciones o el ruido se

usa para prever el daño de la máquina y planear

su mantenimiento.

El monitoreo remoto puede alertar al personal

sobre el mal estado de la máquina, lo que le

permitirá apagarla para evitar mayores daños.

IV. Monitoreo y diagnóstico de la condición de la

máquina

Actualmente, el monitoreo continuo se usa

ampliamente en la industria para máquinas muy

caras y grandes (monitoreo en línea).

El diagrama de la siguiente diapositiva presenta el

proceso de daño de una máquina con el tiempo

(tres etapas de desgaste).

En la primera etapa, el nivel de las vibraciones y el

ruido se reduce muy poco porque la máquina

nueva necesita cierto tiempo para asentarse.

IV. Monitoreo y diagnóstico de la condición

de la máquina

Durante su vida útil, el nivel de la señal vibroacústica

es constante o aumenta muy lentamente.

Después, el proceso de desgaste de las piezas se

acelera, la máquina produce más vibraciones,

ruido, calor y, para grandes vibraciones, la

máquina se puede destruir si no existe un sistema

de alarma.

IV. Monitoreo y diagnóstico de la condición de la

máquina

Algunas compañías se especializan en el software para

monitoreo de las máquinas (por ejemplo, National

Instruments (usa LabView) o Brüel-Kjear); este tipo de

software analiza las vibraciones o el ruido y calcula la

tendencia (trend) con el tiempo.

Con datos obtenidos con este software se puede programar

el mantenimiento de una máquina.

IV. Monitoreo y diagnóstico de la condición de la

maquina

El monitoreo de la máquina permite localizar aquellos

ensamblados en mal estado, y con el software

adecuado, se estima el tiempo de trabajo para

reparar la avería y, también se programa el

correspondiente mantenimiento.

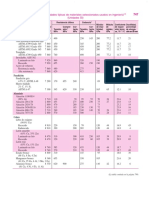

Para evaluar el nivel de vibraciones de la máquina y

determinar si es peligroso o no, se usan las normas

adecuadas (ISO 2372 y 3945) o se compara con los

resultados obtenidos anteriormente para ese tipo de

máquina.

IV. Monitoreo y diagnóstico de la condición de la

máquina

V. Verificación experimental de la resistencia a las

vibraciones y golpes

La máquina o estructura se transportan desde la fábrica

a su destino, por lo que experimentan golpes y están

expuestas a las condiciones variables del medio

ambiente.

Para su transporte, la máquina o dispositivo se colocan

en una caja de poliestireno expandido (EPS, unicel)

para protegerla de los golpes.

V. Verificación experimental de la resistencia a

las vibraciones y golpes

El espesor del unicel se selecciona por la

norma de la planta, de manera que la

aceleración máxima alcanzada en la caída

sea menor que un valor umbral cuando la

caja cae desde una cierta altura (por

ejemplo, de 0.3m a 0.5m) sobre un piso de

concreto.

V. Verificación experimental de la resistencia a

las vibraciones y golpes

El dispositivo no debe tener daños.

Por ejemplo, los reproductores de sonido CD o imagen DVD

se transportan de esta manera.

Además, el mecanismo interno de un CD tiene que resistir

el movimiento de la gente y, por esto, los mecanismos

cuentan con elementos elásticos que permiten

desplazamientos relativos pequeños para aminorar las

cargas dinámicas.

V. Verificación experimental de la resistencia a

las vibraciones y golpes

Este tipo de carga dinámica no se puede prevenir

analíticamente con una precisión del 100%, por lo

que la resistencia a las vibraciones y golpes de los

diferentes dispositivos electrónicos ya embalados

se verifica experimentalmente por medio de un

banco experimental como el que se muestra en la

siguiente diapositiva.

V. Verificación experimental de la resistencia a

las vibraciones y golpes

También podría gustarte

- Dinámica de estructuras: Sistemas de un grado de libertadDe EverandDinámica de estructuras: Sistemas de un grado de libertadCalificación: 4.5 de 5 estrellas4.5/5 (4)

- Diseño Práctico De Cimentaciones Sujetas a Vibración Producida Por MaquinariaDe EverandDiseño Práctico De Cimentaciones Sujetas a Vibración Producida Por MaquinariaAún no hay calificaciones

- Montaje y mantenimiento de transformadores. ELEE0109De EverandMontaje y mantenimiento de transformadores. ELEE0109Aún no hay calificaciones

- Ultrasonidos: Nivel IIDe EverandUltrasonidos: Nivel IICalificación: 5 de 5 estrellas5/5 (1)

- UF1670 - Reparación de equipos mecánicos y eléctricos de plantas de tratamiento de agua y plantas depuradorasDe EverandUF1670 - Reparación de equipos mecánicos y eléctricos de plantas de tratamiento de agua y plantas depuradorasCalificación: 5 de 5 estrellas5/5 (1)

- IAF MD5 Issue 4 Version 2 11112019Documento33 páginasIAF MD5 Issue 4 Version 2 11112019Nago ConsultoresAún no hay calificaciones

- Cuáles Son Las 5 C Del Trabajo en EquipoDocumento2 páginasCuáles Son Las 5 C Del Trabajo en EquipoAdrián Jofré ÁlvarezAún no hay calificaciones

- La Medicion y Analisis de Las Vibraciones Como TecnicaDocumento25 páginasLa Medicion y Analisis de Las Vibraciones Como TecnicaIvonne RicardoAún no hay calificaciones

- Experiencias sobre circuitos eléctricos en serie operados por corriente directaDe EverandExperiencias sobre circuitos eléctricos en serie operados por corriente directaAún no hay calificaciones

- ADN MILLIONARIOwwwDocumento113 páginasADN MILLIONARIOwwwalfredo rivasAún no hay calificaciones

- Resumen - Proyección de Elección Alternativa ProductivaDocumento3 páginasResumen - Proyección de Elección Alternativa ProductivaFabio Andres Enciso OrtizAún no hay calificaciones

- Curso de Sist. de Protec. de MaquinasDocumento86 páginasCurso de Sist. de Protec. de MaquinasmiguelAún no hay calificaciones

- Aplicacion de La Teoria de Las Vibraciones U4Documento40 páginasAplicacion de La Teoria de Las Vibraciones U4David BeltranAún no hay calificaciones

- Vibraciones MecanicasDocumento42 páginasVibraciones MecanicasAnonymous b84K3l00v100% (1)

- Vibraciones MecanicasDocumento8 páginasVibraciones MecanicasTaba Mendiola Jonathan DavidAún no hay calificaciones

- Guía metodológica para la evaluación de vibraciones en mano-brazoDe EverandGuía metodológica para la evaluación de vibraciones en mano-brazoAún no hay calificaciones

- AANÁLISIS DE VIBRACIONAL Y CORRIENTES INDUCIDAS BajoDocumento36 páginasAANÁLISIS DE VIBRACIONAL Y CORRIENTES INDUCIDAS BajoOscar Chambi QuispeAún no hay calificaciones

- Mantenimiento de redes eléctricas aéreas de baja tensión. ELEE0109De EverandMantenimiento de redes eléctricas aéreas de baja tensión. ELEE0109Aún no hay calificaciones

- Medición de Vibraciones Mecánicas y Técnicas de Corrección de Fallas MecánicasDocumento15 páginasMedición de Vibraciones Mecánicas y Técnicas de Corrección de Fallas MecánicasPedro0% (1)

- Recepción y distribución de señales de radiodifusión. ELES0108De EverandRecepción y distribución de señales de radiodifusión. ELES0108Aún no hay calificaciones

- Aplicación de La Teoría de Las VibracionesDocumento28 páginasAplicación de La Teoría de Las VibracionesNoe Beltran HernandezAún no hay calificaciones

- Equipos de Medicion de Vibraciones MecanicasDocumento25 páginasEquipos de Medicion de Vibraciones MecanicasDaniel VargasAún no hay calificaciones

- Acelerómetros y Puntos de Medición en Máquinas RotativasDocumento19 páginasAcelerómetros y Puntos de Medición en Máquinas RotativasJorge Alexander Prieto PabonAún no hay calificaciones

- Morgentahau PDFDocumento370 páginasMorgentahau PDFParis Rocha EscobarAún no hay calificaciones

- Analisis de Vibraciones Clase 9 Duoc UcDocumento14 páginasAnalisis de Vibraciones Clase 9 Duoc UccesarAún no hay calificaciones

- Vibraciones MecanicasDocumento19 páginasVibraciones Mecanicasjose davila100% (1)

- Diplomado para Docentes de Primaria. Módulo 3: Evaluación para El Aprendizaje en El Aula, Perspectiva de La Reforma 2009Documento88 páginasDiplomado para Docentes de Primaria. Módulo 3: Evaluación para El Aprendizaje en El Aula, Perspectiva de La Reforma 2009Radaid Pérez López100% (2)

- Aplicación de La Teoría de Las VibracionesDocumento15 páginasAplicación de La Teoría de Las VibracionesWalther Reza0% (1)

- Instrumentos para Medir Las VibracionesDocumento21 páginasInstrumentos para Medir Las VibracionesMarioAún no hay calificaciones

- Rasa U2 A3 CVV1Documento3 páginasRasa U2 A3 CVV1Javier Sánchez33% (3)

- Monitoreo de Condicion Por Vibraciones de Una PlantaDocumento26 páginasMonitoreo de Condicion Por Vibraciones de Una PlantaJuan Brandon Mamani ManriqueAún no hay calificaciones

- Curso de Vibraciones MecanicaiDocumento25 páginasCurso de Vibraciones MecanicaiRoberto UrielAún no hay calificaciones

- 417 1628354 Practica6Documento9 páginas417 1628354 Practica6eliot.puenteAún no hay calificaciones

- Medición de Vibración y Aplicaciones.Documento10 páginasMedición de Vibración y Aplicaciones.Cristian DawkinsAún no hay calificaciones

- AcelerografosDocumento15 páginasAcelerografosEddy RodriguezAún no hay calificaciones

- Tipos de Equipos de Mediciones MecanicasDocumento8 páginasTipos de Equipos de Mediciones MecanicasAlexis LavariegaAún no hay calificaciones

- Practica 8 VibracionesDocumento5 páginasPractica 8 VibracionesJuan Carlos SánchezAún no hay calificaciones

- 5.3 Medición e Interpretacion de La VibracionDocumento22 páginas5.3 Medición e Interpretacion de La VibracionEsteban GonzalezAún no hay calificaciones

- Vibraciones Mecanicas PDFDocumento16 páginasVibraciones Mecanicas PDFKeyter Javier CoelloAún no hay calificaciones

- Ii Presentacion - Monitoreo de VibracionesDocumento28 páginasIi Presentacion - Monitoreo de VibracionesCamiloGutierrezIllanesAún no hay calificaciones

- 5.1.1 Perfiles de Velocidad y Espesor de La Capa.Documento2 páginas5.1.1 Perfiles de Velocidad y Espesor de La Capa.victorAún no hay calificaciones

- Analisis de Vibraciones para El Mantenimiento PredictivoDocumento25 páginasAnalisis de Vibraciones para El Mantenimiento PredictivoPabloHuancaMendezAún no hay calificaciones

- Aplicacion de La Teoria de Las VibracionesDocumento13 páginasAplicacion de La Teoria de Las Vibracionescarlos ignacio loya sanchezAún no hay calificaciones

- Monografia Unidad 2Documento22 páginasMonografia Unidad 2Floricel Marquez VelazquezAún no hay calificaciones

- Actividad 3 HigieneDocumento8 páginasActividad 3 HigienePaula BuelvasAún no hay calificaciones

- Balanceo Dinámico de Sistemas RotantesDocumento5 páginasBalanceo Dinámico de Sistemas RotantesHanroldAún no hay calificaciones

- Cuestionario Preguntas 24 A La 30Documento5 páginasCuestionario Preguntas 24 A La 30Santiago VelascoAún no hay calificaciones

- Practica de AeroelasticidadDocumento6 páginasPractica de AeroelasticidadArturo Bravetti CortesAún no hay calificaciones

- Adquisición de Datos y Procesamiento de Señales (Acelerómetro)Documento0 páginasAdquisición de Datos y Procesamiento de Señales (Acelerómetro)Daniel MenesesAún no hay calificaciones

- Vibraciones MecanicasDocumento14 páginasVibraciones MecanicasluisrengAún no hay calificaciones

- Instrumentos SísmicosDocumento10 páginasInstrumentos SísmicosErick SolanoAún no hay calificaciones

- Diferencias Acelerometro de Carga e Iepe1Documento55 páginasDiferencias Acelerometro de Carga e Iepe1Wilson GarciaAún no hay calificaciones

- Modulo de VibracionesDocumento8 páginasModulo de VibracionesJfive AcmAún no hay calificaciones

- INTRODUCCIONDocumento4 páginasINTRODUCCIONARIANA FABIOLA SUAÑA/TITOAún no hay calificaciones

- Respuesta Del Sistema de Un Grado de Libertad (Aplicacion)Documento3 páginasRespuesta Del Sistema de Un Grado de Libertad (Aplicacion)Daniel CabreraAún no hay calificaciones

- Vibraciones MecanicasDocumento5 páginasVibraciones MecanicasEliezer BetancourtAún no hay calificaciones

- Mantenimiento PredictivoDocumento11 páginasMantenimiento PredictivoDiego FabricioAún no hay calificaciones

- Vibraciones MecanicasDocumento8 páginasVibraciones MecanicasJoseAún no hay calificaciones

- Vibraciones PresentacionDocumento25 páginasVibraciones PresentacionSamuelIvanBonillaGraciaAún no hay calificaciones

- Analisis de La VibracionDocumento15 páginasAnalisis de La VibracionJorge Villalobos JiménezAún no hay calificaciones

- Fuerzay Par ControlDocumento13 páginasFuerzay Par ControlAndrea Carolina DiazAún no hay calificaciones

- Actividad 2.1 Equipo de Medición, Sus Componentes y Datos A Recolectar.Documento11 páginasActividad 2.1 Equipo de Medición, Sus Componentes y Datos A Recolectar.Mantenimiento MendezAún no hay calificaciones

- Overol Bicolor FyrbanDocumento2 páginasOverol Bicolor FyrbanAdrián Jofré ÁlvarezAún no hay calificaciones

- Caneria Astm A 106 Astm A 106 Grado B Schedule 40 PDFDocumento1 páginaCaneria Astm A 106 Astm A 106 Grado B Schedule 40 PDFAdrián Jofré ÁlvarezAún no hay calificaciones

- Caneria Astm A 106 Astm A 106 Grado B Schedule 40 PDFDocumento1 páginaCaneria Astm A 106 Astm A 106 Grado B Schedule 40 PDFAdrián Jofré ÁlvarezAún no hay calificaciones

- Nueva GuiaDocumento293 páginasNueva GuiaAdrián Jofré ÁlvarezAún no hay calificaciones

- Tabla AceroDocumento1 páginaTabla AceroAdrián Jofré ÁlvarezAún no hay calificaciones

- Pre Informe Ensayos No DestructivosDocumento2 páginasPre Informe Ensayos No DestructivosAdrián Jofré ÁlvarezAún no hay calificaciones

- 1519416107.unidad 3 Clasificacion API y SAEDocumento3 páginas1519416107.unidad 3 Clasificacion API y SAEAdrián Jofré ÁlvarezAún no hay calificaciones

- SSTIDocumento12 páginasSSTIgochorneaAún no hay calificaciones

- Medios InstruccionalesDocumento3 páginasMedios InstruccionalesMarcos ZapataAún no hay calificaciones

- 02 Uce Pilar AylwinDocumento30 páginas02 Uce Pilar AylwinBerríos A. ClaudioAún no hay calificaciones

- Informe Microbiologia 1Documento2 páginasInforme Microbiologia 1ANA LUISA ORTEGA LOPEZAún no hay calificaciones

- Campo CantarellDocumento3 páginasCampo CantarellMichelleAún no hay calificaciones

- SECUENCIA DIDACTICA Naturales NoviembreDocumento8 páginasSECUENCIA DIDACTICA Naturales NoviembreMariaVictoriaChumbitaAún no hay calificaciones

- El Proyecto Arquitectónico, Planos y LevantamientoDocumento13 páginasEl Proyecto Arquitectónico, Planos y Levantamiento60739749Aún no hay calificaciones

- Resumen El Descontexto Del ArteDocumento2 páginasResumen El Descontexto Del ArteSilvia Diaz100% (1)

- Prevención en SaludDocumento4 páginasPrevención en SaludMilagros Daniela Gonzales SalazarAún no hay calificaciones

- A B C D E F G H: Diagrama UnifilarDocumento1 páginaA B C D E F G H: Diagrama UnifilarJUAN CAMILOAún no hay calificaciones

- Basidiomycetes y AscomycetesDocumento6 páginasBasidiomycetes y AscomycetesEzequiel GuardiaAún no hay calificaciones

- La Evaporacion TripticoDocumento2 páginasLa Evaporacion TripticoComando De Campaña Herminia JimenezAún no hay calificaciones

- Mapa EucariotaDocumento2 páginasMapa EucariotaMariafe ManriqueAún no hay calificaciones

- Manual Bomba NZ3085Documento6 páginasManual Bomba NZ3085juanfernandouribegAún no hay calificaciones

- Funes El MemoriosoDocumento7 páginasFunes El MemoriosoBelen CarolinaAún no hay calificaciones

- LenguajeDocumento1 páginaLenguajeMichel LópezAún no hay calificaciones

- Resumen Tema 2 Libro McGrawHillDocumento7 páginasResumen Tema 2 Libro McGrawHillspamdrl24Aún no hay calificaciones

- MUTACIONESDocumento5 páginasMUTACIONESPaty AmbrocioAún no hay calificaciones

- Guía MiércolesDocumento9 páginasGuía MiércolesCesar Latinny Fernandez RojasAún no hay calificaciones

- México Después de La IndependenciaDocumento4 páginasMéxico Después de La IndependenciaKevin ElvinAún no hay calificaciones

- Tecnicas de La InvestigacionDocumento13 páginasTecnicas de La InvestigacionMar BaVeAún no hay calificaciones

- CamouDocumento11 páginasCamouVerónicaWalkerAún no hay calificaciones

- Técnico en Informática 2023Documento1 páginaTécnico en Informática 2023Alfredo Matus IsradeAún no hay calificaciones

- Sagas Cosmicas de ThanosDocumento8 páginasSagas Cosmicas de ThanosClaudio LoyolaAún no hay calificaciones