Documentos de Académico

Documentos de Profesional

Documentos de Cultura

VSM 1

Cargado por

bryan.ramirez230631Título original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

VSM 1

Cargado por

bryan.ramirez230631Copyright:

Formatos disponibles

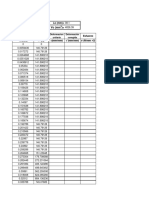

Mapa del flujo de valor

VSM (Value Stream Mapping)

Diseñar un mapa de valor de un proceso de Cerveza artesanal considerando 5 desperdicios en la línea de producción

PROVEEDOR

BODEGA MACERACIÓN HERVIDO

Recepción Limpia

400 380

lt CT = 3600 seg lt CT = 3600 seg

ST = 0.5 h ST = 0.25 h

Merma = 5% Merma = 10%

22.34 d 0.34 d

3600 seg 3600 seg

Actividades que generan valor

Actividades que no generan valor

Demanda semanal (TN) 900 botellas

Demanda diaria 297lt/6 días

Tiempo disponible 2 turnos* 8 h

TAK TIME

Inventario materia prima 400 lt / 49.5 lt.dia

Inventario de hervido 380 lt / 49.5 lt.dia

Inventario de enfriado 342 lt / 49.5 lt.dia

Inventario de fermentación 342 lt / 49.5 lt.dia

NVA

Inventario de lavado 325 lt / 49.5 lt.dia

Inventario de envasado 316 lt / 49.5 lt.dia

Inventario de etiquetado 313.5 lt / 49.5 lt.dia

Inventario de producto terminado 313.5 lt / 49.5 lt.dia

TOTAL

PROPUESTAS DE MEJORA

Se propone elaborar un balance de línea con el fin de reducir los tiempos muertos y apro

Asimismo, capacitar al personal de producción (operarios), que manejan la recepción de

Se propone elaborar un balance de línea con el fin de reducir los tiempos muertos y aprov

de producción (operarios), que manejan la recepción de materia prima para evitar las pér

Implementar un sistema de mejora continua mediante la aplicación de herramientas lean

s en la línea de producción, identificando las actividades que generan valor y las que no generan valor. Determinar cómo podría implementar las m

los procedimientos.

CONTROL DE PRODUCCIÓN

CERVEZA ARTESANAL

PROGRAMACIÓN SEMANAL

ENFRIADO FERMENTACIÓN

Limpia Limpia

342 342 325

lt CT = 1800 seg lt CT = 3600000 seg lt

ST = 1 h ST = 2h

Merma = 0% Merma = 0%

0.27 d 0.43 d 1.02 d

1800 seg 3600000 seg

297

49.5

16

19.39

8.08

7.68

6.91

6.91

6.57

6.38

6.33

6.33

36.14

iempos muertos y aprovechar mejor todos los recursos con el fin de reducir las mermas. Se debe considerar reducir los errores en

anejan la recepción de materia prima para evitar las pérdidas de las semillas

iempos muertos y aprovechar mejor todos los recursos con el fin de reducir las mermas. Asimismo, capacitar al personal

rima para evitar las pérdidas de las semillas

n de herramientas lean manufacturing.

eterminar cómo podría implementar las mejoras para eliminar o reducir estos desperdicios. Estimar las métricas y el tack time. Explicar

CLIENTE

LAVADO ENVASADO ETIQUETADO

Empaque Desplazamiento

316 950

CT = 360000 seg lt CT = 396000 seg bot CT = 648000 seg

ST = 1.25h ST = 0.5h ST = 0h

Merma = 8% Merma = 1% Merma = 0%

1.02 d 1.02 d

360000 seg 396000 seg 648000 seg

debe considerar reducir los errores en la mano de obra de los operarios.

mismo, capacitar al personal

as y el tack time. Explicar

Producto terminado

950

bot

26.4 días

501300 seg

También podría gustarte

- Grupo 5 Metodos 1 FinalDocumento12 páginasGrupo 5 Metodos 1 FinalThalia Del CastilloAún no hay calificaciones

- MpsDocumento39 páginasMpsAntonio Borjas RojasAún no hay calificaciones

- TGO - Inserto HumanDocumento1 páginaTGO - Inserto Humanrodo_chivas08100% (7)

- Caso de Estudio VSM 2021Documento1 páginaCaso de Estudio VSM 2021Gabriel LeguaAún no hay calificaciones

- Informe TamboDocumento8 páginasInforme TamboHansAún no hay calificaciones

- Tarea EPQDocumento2 páginasTarea EPQNorberAún no hay calificaciones

- EXPLICACIÓN POLÍTICA REVISIÓN CONTINUA (SS)Documento18 páginasEXPLICACIÓN POLÍTICA REVISIÓN CONTINUA (SS)KEVIN YULIAN CORONAAún no hay calificaciones

- CAPITULO III, Ejercicios Takt TimeDocumento16 páginasCAPITULO III, Ejercicios Takt Timevladimir50% (2)

- Problema PerforadorasDocumento5 páginasProblema PerforadorasRodrigo CáceresAún no hay calificaciones

- Caso Practico Unidad 3 Aseguramiento en La CalidadDocumento7 páginasCaso Practico Unidad 3 Aseguramiento en La Calidadedith100% (1)

- Taller PracticoDocumento14 páginasTaller PracticoJohn CoronadoAún no hay calificaciones

- Problema Open Pit Racaycocha Sur Resuelto Camiones - 230915 - 165900Documento4 páginasProblema Open Pit Racaycocha Sur Resuelto Camiones - 230915 - 165900Lenin CullcushAún no hay calificaciones

- Calculo de Trampa de GrasaDocumento2 páginasCalculo de Trampa de GrasaAlberto Vega100% (2)

- TABLAS de Rendimiento ReferencialesDocumento13 páginasTABLAS de Rendimiento ReferencialesLuis VargasAún no hay calificaciones

- Examen Parcial de MantenimientoDocumento16 páginasExamen Parcial de MantenimientoEd GonzalesAún no hay calificaciones

- Caso Practico Unidad 3 Aseguramiento en La CalidadDocumento6 páginasCaso Practico Unidad 3 Aseguramiento en La CalidadEdith Yadira Cifuentes CastañedaAún no hay calificaciones

- Resultados-1-1-4-Enunciado-TablainterfDocumento7 páginasResultados-1-1-4-Enunciado-Tablainterfpepa peponaAún no hay calificaciones

- Proyecto Vivienda MultifamiliarDocumento19 páginasProyecto Vivienda MultifamiliarRywer Luna choqueAún no hay calificaciones

- EXAMEN 1 Parcial ClaseDocumento8 páginasEXAMEN 1 Parcial ClaseShantall JaraAún no hay calificaciones

- Actividad Entregable de Comercio ImporDocumento10 páginasActividad Entregable de Comercio ImporDaniela SandyAún no hay calificaciones

- Balanceo Con 10 CholosDocumento86 páginasBalanceo Con 10 CholosChristian Gerardo Caraveo MartinezAún no hay calificaciones

- 07 Calculos de Producción 2016Documento20 páginas07 Calculos de Producción 2016dany100% (1)

- Caso Practico Final Unidad 3 Aseguramiento de La Calidad PDFDocumento10 páginasCaso Practico Final Unidad 3 Aseguramiento de La Calidad PDFAlejandra GomezAún no hay calificaciones

- Sánchez.a VSMDocumento6 páginasSánchez.a VSMTodo FreeAún no hay calificaciones

- DiapositivasDocumento10 páginasDiapositivasSandra Patricia Ramírez ParraAún no hay calificaciones

- Compresion Adoquines Rectangular-SignedDocumento1 páginaCompresion Adoquines Rectangular-SignedNANCY CALLEJAS SOTELOAún no hay calificaciones

- Unidad 3 Caso Practico Aseguramiento CalidadDocumento7 páginasUnidad 3 Caso Practico Aseguramiento CalidadJulian RuizAún no hay calificaciones

- Aseguramiento de La Calidad Caso Pratico Unidad 3Documento6 páginasAseguramiento de La Calidad Caso Pratico Unidad 3karol palacioAún no hay calificaciones

- Calculo de La Seccion de Columnas de ConcretoDocumento2 páginasCalculo de La Seccion de Columnas de ConcretoKike PozAún no hay calificaciones

- Bienestar Social - Ausentismo 2022 - Avance 05Documento12 páginasBienestar Social - Ausentismo 2022 - Avance 05Orlando DíazAún no hay calificaciones

- Resultado MarvinCayaxDocumento12 páginasResultado MarvinCayaxMarlon YacAún no hay calificaciones

- Balanceo de LíneaDocumento10 páginasBalanceo de LíneaNancyAún no hay calificaciones

- Caso Practico Aseguramineto de CalidadDocumento6 páginasCaso Practico Aseguramineto de CalidadEDID PULIDOAún no hay calificaciones

- Presentacion Final - Tecnologia 3Documento44 páginasPresentacion Final - Tecnologia 3Tom Perez GodoyAún no hay calificaciones

- Proyecto Ceibo PDFDocumento6 páginasProyecto Ceibo PDFFranz Rojas LuqueAún no hay calificaciones

- Arias Chavez Christian - Examen Parcial Unidad 2 Ing - MantenimientoDocumento7 páginasArias Chavez Christian - Examen Parcial Unidad 2 Ing - MantenimientoCristian Arias ChavezAún no hay calificaciones

- MantenimientoDocumento9 páginasMantenimientojandy garzonAún no hay calificaciones

- Caso Práctico Unidad 3 Aseguramiento de La CalidadDocumento9 páginasCaso Práctico Unidad 3 Aseguramiento de La CalidadAndrea GarnicaAún no hay calificaciones

- Identificación de Familia de Productos: Producto/Proceso Decorado Con Serigrafía Ensamble de R-Matic Llenado R - MaticDocumento11 páginasIdentificación de Familia de Productos: Producto/Proceso Decorado Con Serigrafía Ensamble de R-Matic Llenado R - MaticAny CamachoAún no hay calificaciones

- Tarea Balance Linea Simple y MultipleDocumento9 páginasTarea Balance Linea Simple y MultipleStefanny Teffy M CaballeroAún no hay calificaciones

- Presentacion Lepsa - Provisur Tedagua - PtarDocumento13 páginasPresentacion Lepsa - Provisur Tedagua - PtarWerner RodriguezAún no hay calificaciones

- 04-22-2020 123139 PM BALANCE DE LÍNEAS 1-CLASEDocumento22 páginas04-22-2020 123139 PM BALANCE DE LÍNEAS 1-CLASEElias De la CruzAún no hay calificaciones

- Caso Practico Unidad 3 AseguramientoDocumento11 páginasCaso Practico Unidad 3 Aseguramientojose barreiroAún no hay calificaciones

- Oee 2Documento17 páginasOee 2Popocatl FloresAún no hay calificaciones

- Examen-Parcial - Yes Ing de MantenimientoDocumento5 páginasExamen-Parcial - Yes Ing de MantenimientoYessi Yirini Criollo HuacchilloAún no hay calificaciones

- Sistema de Recirculación en Acuicultura G. MerinoDocumento35 páginasSistema de Recirculación en Acuicultura G. MerinoViviana Garzon PolancoAún no hay calificaciones

- 2.-Determinacion de Caudales y Balance de MasaDocumento18 páginas2.-Determinacion de Caudales y Balance de MasaPablo Ramirez UrbanoAún no hay calificaciones

- Guia 6 CronometrajeDocumento6 páginasGuia 6 CronometrajeSandra Pamela L TAún no hay calificaciones

- Metricas Del Proceso ActDocumento8 páginasMetricas Del Proceso ActCaLlebDaviid100% (1)

- Examen Parcial g3Documento36 páginasExamen Parcial g3Mark Valvas RoblesAún no hay calificaciones

- Memoria de Calculo DesaladoraDocumento100 páginasMemoria de Calculo DesaladoraEmersonBlasCadilloAún no hay calificaciones

- VSM Agua PotableDocumento1 páginaVSM Agua PotableRonaldo Olivera RodAún no hay calificaciones

- Aforo Laguna Titania MananteDocumento5 páginasAforo Laguna Titania Manantejohann arceAún no hay calificaciones

- CICLADODocumento28 páginasCICLADOMatias Gonzalez100% (1)

- Caso Practico Unidad 3 Aseguramiento de La Calidad PDFDocumento9 páginasCaso Practico Unidad 3 Aseguramiento de La Calidad PDFjuan perezAún no hay calificaciones

- Análisis Laminacion Fast BondDocumento6 páginasAnálisis Laminacion Fast BondMiguel Angel Perez EsparzaAún no hay calificaciones

- PRACTICA CALIFICADA N°03 2020 - Altamirano MalcaDocumento8 páginasPRACTICA CALIFICADA N°03 2020 - Altamirano MalcaKaren Altamiirano MalcaAún no hay calificaciones

- Acarreo y Carguio en CIA PoderosaDocumento27 páginasAcarreo y Carguio en CIA Poderosaabelming12100% (1)

- Memoria de CalculoDocumento12 páginasMemoria de CalculoLizbeth OnofreAún no hay calificaciones

- Trabajo de Estudio de TrabajoDocumento8 páginasTrabajo de Estudio de TrabajoAnonymous EhlFEGBAún no hay calificaciones

- Calculos de La Ptar Pretratamiento WendyDocumento48 páginasCalculos de La Ptar Pretratamiento WendyOMARAún no hay calificaciones

- Balance de Líneas 1-ClaseDocumento22 páginasBalance de Líneas 1-ClaseYESENIA KATHERINE AMARO PEREZAún no hay calificaciones

- Preparación y regulación de los sistemas de alimentación en máquinas de impresión offset. ARGI0109De EverandPreparación y regulación de los sistemas de alimentación en máquinas de impresión offset. ARGI0109Aún no hay calificaciones

- El cianuro en la minería. Efectos sobre las plantas acuaticasDe EverandEl cianuro en la minería. Efectos sobre las plantas acuaticasAún no hay calificaciones

- Ejemplo de Modelos Deterministicos Variables de InventarioDocumento17 páginasEjemplo de Modelos Deterministicos Variables de InventarioPablo DelgadoAún no hay calificaciones

- Taller Mecanica de Materiales IndividualDocumento13 páginasTaller Mecanica de Materiales Individualrosa vasquezAún no hay calificaciones

- Compresión-Cold Rolled 2Documento12 páginasCompresión-Cold Rolled 2Sussie CarrasçoAún no hay calificaciones

- Mapa Mental Lean Manufacturing Andrea MarcanoDocumento1 páginaMapa Mental Lean Manufacturing Andrea MarcanoNathaline MataAún no hay calificaciones

- Registro de Ejecución Y Aceptación de Anclajes Temporales Y Permanentes En-1537, Norma EuropeaDocumento1 páginaRegistro de Ejecución Y Aceptación de Anclajes Temporales Y Permanentes En-1537, Norma EuropeaEmerson ArteagaAún no hay calificaciones

- Serie Xii Revision de Muros de RetencionDocumento4 páginasSerie Xii Revision de Muros de RetencionluisAún no hay calificaciones

- Infograma Lean ManufacturingDocumento3 páginasInfograma Lean ManufacturingMauricio AlarconAún no hay calificaciones

- El Tensor ÉpsilonDocumento9 páginasEl Tensor ÉpsilonAMYNNXXXXAún no hay calificaciones

- CAP 2 - Analisis de Esfuerzos y Deformaciones PDFDocumento42 páginasCAP 2 - Analisis de Esfuerzos y Deformaciones PDFandrea palmaAún no hay calificaciones

- Sesión 10 Dirección Estratégica de OperacionesDocumento69 páginasSesión 10 Dirección Estratégica de OperacionesMarlon Alexander Martinez PizarroAún no hay calificaciones

- Plantilla VSM Futuro SuscriptoresDocumento4 páginasPlantilla VSM Futuro SuscriptoresmoisesAún no hay calificaciones

- Nivel III-P6-Planilla Paraboloide HiperbólicoDocumento14 páginasNivel III-P6-Planilla Paraboloide HiperbólicoYesi AcuñaAún no hay calificaciones

- 2 VSMDocumento79 páginas2 VSMLuis GraciaAún no hay calificaciones

- Segundo Taller EoqDocumento10 páginasSegundo Taller EoqDANIEL RONDON RINCONAún no hay calificaciones

- Mapa Mental 3.3Documento1 páginaMapa Mental 3.3Esdras NavarroAún no hay calificaciones

- Problema GG5Documento6 páginasProblema GG5Alberto PozuramaAún no hay calificaciones

- Resultado Del Periodo - 6 1Documento6 páginasResultado Del Periodo - 6 1WILDER PÉREZTVAún no hay calificaciones

- 15-Tarea#11 - Problemas de Esfuerzo de Deformacion UnitariaDocumento10 páginas15-Tarea#11 - Problemas de Esfuerzo de Deformacion UnitariaRolexAún no hay calificaciones

- Datos Del DLTCADDocumento12 páginasDatos Del DLTCADaquispefaAún no hay calificaciones

- Lean Production PDFDocumento177 páginasLean Production PDFPap Momar MboupAún no hay calificaciones

- Actividad 8 Planeacion de La ProduccionDocumento12 páginasActividad 8 Planeacion de La Produccionerika cuestaAún no hay calificaciones

- Tensor TensiónDocumento17 páginasTensor TensiónBruce RAAún no hay calificaciones

- Determinación Del Costo de La Producción ProcesadaDocumento5 páginasDeterminación Del Costo de La Producción ProcesadaOscar DanielAún no hay calificaciones

- Ejercicios de InventariosDocumento16 páginasEjercicios de Inventariosla çûpįdø YTAún no hay calificaciones

- Cálculos Previos P-4Documento18 páginasCálculos Previos P-4Pablo AlonsoAún no hay calificaciones

- Inventarios - Nivel de ServicioDocumento6 páginasInventarios - Nivel de ServicioBrayan Quispe CorcinoAún no hay calificaciones