Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Práctico Seg en Máquinas

Cargado por

Agustin ComeglioDescripción original:

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Práctico Seg en Máquinas

Cargado por

Agustin ComeglioCopyright:

Formatos disponibles

UNIVERSIDAD NACIONAL DE SAN JUAN

Facultad de Ingeniería

Dto. de Electromecánica

HIGIENE Y SEGURIDAD EN EL TRABAJO

==========================================================================

SEGURIDAD EN MÁQUINAS

El principio básico de la seguridad en máquinas es la llamada prevención intrínseca. Se trata de

que toda máquina debe ser segura en sí misma, por lo que, ya desde su diseño, debe cumplir con

unos requisitos mínimos de seguridad que garanticen la salud de las personas que las utilizan. Al

mismo tiempo, también se deben cumplir una serie de condiciones o precauciones en lo que

respecta a su instalación, utilización, mantenimiento o reparación.

Estos dos aspectos de la seguridad en máquinas están regulados, básicamente, por dos normas:

uno, dirigido a fabricantes y usuarios, que establece las condiciones mínimas de seguridad que

tienen que tener las máquinas para que puedan ser comercializadas, y otro sobre la utilización de

equipos de trabajo

MEDIDAS PREVENTIVAS

S PREVE

1. Sólo se podrán comercializar y poner en servicio las máquinas que cumplan con los requisitos

de seguridad y salud esenciales. Las máquinas que estén provistas del marcado IRAM se

considerarán conformes a estas normas.

2. Cada máquina llevará, de forma legible e indeleble, como mínimo las indicaciones siguientes:

nombre y dirección del fabricante; del IRAM (no inferior a 5 mm); designación de la serie o

modelo y número de serie, si existiera. Igualmente, irá acompañada de un manual de

instrucciones en el que se indiquen: las condiciones previstas para su utilización en el puesto

de trabajo que debe ocupar la persona que la use; y las instrucciones para que puedan

efectuarse sin riesgo la puesta en servicio, utilización, manutención, instalación y montaje de

la máquina.

3. Se deberá comprobar periódicamente el buen funcionamiento de las máquinas y realizar

pruebas adicionales en los casos de transformaciones de la máquina, accidentes o falta

prolongada de uso.

4. Los mandos de puesta en marcha de la máquina deben situarse fuera de las zonas peligrosas

y sólo se podrán accionar de forma intencionada. También, las máquinas deberán estar

provistas de un dispositivo que permita su parada total en condiciones de seguridad; la orden

de parada tendrá prioridad sobre las órdenes de puesta en marcha.

5. Toda parte de una máquina que presente peligro de atrapamiento, corte, abrasión o

proyección deberá ir equipada con resguardos o dispositivos de protección. Existen distintas

clases de resguardos (fijos, envolventes, distanciadores, móviles, etc.) y de dispositivos

(mandos sensitivos, barreras fotoeléctricas, pantallas móviles asociadas a un dispositivo de

enclavamiento, con o sin bloqueo, etc.) aplicables en función del tipo de trabajo.

6. Nunca se deberá anular o “puentear” cualquier dispositivo de seguridad de que disponga la

máquina, ni tampoco retirar las protecciones o resguardos.

7. Toda operación de ajuste, limpieza, engrase y reparación deberá realizarse, siempre que sea

posible, con la máquina parada y desconectada de la fuente de alimentación de energía.

Deben existir dispositivos de consignación (los más comunes son los candados) que impidan

la puesta en marcha de las máquinas durante estas operaciones.

8. No se llevarán ropas holgadas, el pelo suelto, bufandas, cadenas ni ningún otro elemento que

pueda resultar atrapado por la máquina.

9. Cada máquina debe ir equipada con dispositivos de parada de emergencia que permitan

detenerla en condiciones de seguridad. Deben ser visibles, de fácil acceso, de color rojo sobre

fondo amarillo y, si son pulsadores, de cabeza de seta.

Ing. Carlos Montión 1 HyST-Práctico-Seg en Máq.

10. Toda persona que tenga que utilizar una máquina debe recibir la formación y la información

adecuadas sobre los riesgos que implica su trabajo. La información debe ser comprensible y

especificar, como mínimo, las condiciones de utilización de la máquina y las situaciones

peligrosas que puedan presentarse.

11. Las zonas peligrosas de las máquinas deben estar marcadas con advertencias y

señalizaciones.

12. Si la iluminación del recinto de trabajo no es suficiente, debe haber iluminación localizada en

las zonas peligrosas de las máquinas.

CASO PRÁCTICO ÁC

T

Descripción:

Teresa, Pedro y Manolo hace dos años que terminaron sus estudios de artes gráficas. Desde

entonces, sólo habían conseguido contratos esporádicos de trabajo en este sector, así que

decidieron sumar esfuerzos y montar su propia empresa dedicada a la impresión de folletos

comerciales y pequeñas publicaciones. Como disponían de poco dinero, alquilaron un local y

compraron de segunda mano lo imprescindible: la máquina de imprimir de offset rápido y la

guillotina.

En el momento de su adquisición, Manolo comentó que ninguna de ellas llevaba el marcado IRAM

y que tampoco tenían los manuales de instrucciones. Los tres compañeros dudaron en adquirirlas,

pero como Teresa y Manolo conocían bien el sistema de trabajo de las dos máquinas, y la oferta

era muy “tentadora”, finalmente optaron por ellas.

En el local colocaron una mampara de madera para separar el vestíbulo, que daba a la calle, del

taller. Este recinto quedó solamente iluminado por la luz que provenía de dos pequeñas ventanas

y por tres fluorescentes que estaban situados en el techo.

Hace un mes inauguraron la empresa. Tenían varios clientes y se pusieron en marcha

rápidamente; no se entretuvieron ni en comprobar el buen funcionamiento de las máquinas:

“la mejor experiencia es el propio trabajo y, además, empezaremos a recuperar algo de dinero”,

comentó Pedro.

En un principio todo les fue “sobre ruedas”, tenían bien distribuidas sus tareas y el trabajo no les

faltaba; incluso, para cumplir con las demandas, sacrificaron horas destinadas al mantenimiento

de las máquinas.

Pero desde hace una semana todo ha cambiado. Teresa sufrió un accidente mientras manipulaba

la guillotina. Como tenía prisa por terminar un encargo, decidió anular el dispositivo de protección

de tal manera que, mientras con una mano podía colocar bien las resmas de papel para cortar,

con la otra podía accionar el botón del pisón y la cuchilla. En un momento de descuido no retiró la

mano a tiempo y el pisón le aplastó un dedo. Afortunadamente, pudo parar la máquina y la

guillotina no llegó a bajar.

Al cabo de dos días, Manolo también se accidentó. Estaba terminando el tiraje de unos

calendarios en la máquina de offset y vio que había un defecto en la impresión. Para averiguar el

origen del problema, se dirigió con prisas hacia el cuerpo impresor, sin darse cuenta de que

llevaba la bata desabrochada. Como la iluminación era deficiente, tuvo que acercarse mucho a la

máquina; en ese momento, los rodillos engancharon un extremo de su bata y Manolo quedó

atrapado. Empezó a gritar pidiendo ayuda y Pedro, que estaba atendiendo a un cliente, se

precipitó hacia el taller. Rápidamente, accionó la parada de emergencia de la máquina y, en pocos

segundos pudo rescatar a Manolo que quedó todo magullado y con un susto de muerte. Ahora,

los tres compañeros se lamentan de no haberse planteado desde un comienzo el trabajo

siguiendo los principios básicos de la seguridad. A pesar de ello, no desisten y han empezado a

cambiar todo lo necesario.

Ing. Carlos Montión 2 HyST-Práctico-Seg en Máq.

Caso Práctico. Factores de riesgo

1. Utilizar maquinaria de trabajo que no disponga del marcado IRAM y su correspondiente

certificado de conformidad.

IRAM

Medidas preventivas 1 y 2

2. Ausencia del manual de instrucciones de una máquina con la que se está trabajando.

Medida preventiva 2

3. Trabajar con una máquina sin comprobar previamente su correcto funcionamiento.

Medida preventiva 3

4. Anular los dispositivos de protección.

Medida preventiva 6

5. No efectuar en las máquinas las operaciones de mantenimiento y limpieza preceptivas.

Medida preventiva 7

6. Usar ropa de trabajo no adecuada, holgada y sin abrochar.

Medida preventiva 8

7. Inexistencia de señalización en las zonas peligrosas de las máquinas.

Medida preventiva 11

8. Iluminación general inadecuada y falta de iluminación específica en las máquinas.

Medida preventiva 12

Ing. Carlos Montión 3 HyST-Práctico-Seg en Máq.

ACTIVIDADES DE AYUDA PARA EL PROFESOR AYUDA P

Todos los ejercicios pueden resolverse a partir de la discusión en grupo y de los

comentarios de los alumnos.

1) Leer el caso práctico. Después, reunidos en pequeños grupos, comentar cuáles fueron los

errores que cometieron Teresa, Pedro y Manolo, y cómo debían haber actuado para trabajar

con mayor seguridad.

Propuesta: Los alumnos leerán el caso. Una vez lo hayan hecho, reunidos en grupos pequeños

de cuatro o cinco alumnos, identificarán las causas que han producido los accidentes y tratarán de

explicar cómo debían haber actuado los protagonistas, tanto en el momento de decidir la compra

de la maquinaria, como durante el trabajo y el mantenimiento

2) Recoger información sobre maquinaria en catálogos, revistas o folletos. Después en clase,

organizados en pequeños grupos, clasificar la información por tipos de máquinas y comprobar

si, en cada una de ellas, se describen los requisitos básicos sobre seguridad que deben llevar

desde su fabricación.

Propuesta: Los alumnos recogerán, en comercios especializados o en revistas, catálogos o

cualquier otra información que pueda servir para conocer las características de las máquinas.

Toda la información recopilada la llevarán a clase y, reunidos en pequeños grupos de cuatro o

cinco personas, la clasificarán por tipos de máquinas (de impresión, de corte, manipulación,

transporte, etc.) y, a continuación, revisarán que las máquinas cumplan con las especificaciones

de seguridad que la legislación vigente obliga.

3) Analizar un vídeo sobre seguridad en máquinas pasado en clase. Al finalizar, comentar las

medidas de prevención que se hayan tratado en el vídeo y organizar un debate sobre ello.

Propuesta: Pasar un vídeo en clase en el que se traten temas relacionados con la prevención de

riesgos en máquinas u otros equipos de trabajo. Al finalizar, se planteará que los propios alumnos

organicen un debate en el aula que sirva como plataforma de discusión de las medidas

preventivas recomendadas en la película.

4) Confeccionar un álbum con recortes de noticias, aparecidas en la prensa durante dos meses,

que traten accidentes de trabajo ocurridos con máquinas. Acompañar cada noticia con un

breve comentario en el que se explique el por qué ocurrió el accidente y cuáles serían las

medidas de seguridad que se deberían haber adoptado para evitarlo.

Propuesta: Los alumnos recogerán noticias en las que se trate el tema de los accidentes con

máquinas y equipos de trabajo. Estos sucesos servirán para que los alumnos trabajen con casos

reales. Una vez tengan seleccionada la información, los alumnos deberán confeccionar un álbum

y redactar un comentario para cada noticia en el que expliquen las causas por las que se produjo

el accidente y cuáles son las medidas preventivas que debían haber utilizado.

5) Realizar un estudio de los equipos de trabajo existentes en el centro escolar, tanto en los

talleres como en el departamento de mantenimiento, como en cualquier otro lugar donde haya

máquinas o herramientas. A continuación, estudiar si cumplen todos los requisitos de

seguridad exigidos por la normativa vigente y realizar un informe en el que quede plasmado el

resultado del estudio y, si las hubiera, las mejoras recomendadas.

Propuesta: Los alumnos se distribuirán por grupos, en las diferentes zonas del centro en las que

pueda haber equipos de trabajo, y realizarán un estudio de ellos y de su estado de uso.

Acontinuación, cada grupo de alumnos redactará un informe en el que explicará el estado de uso

y mantenimiento de cada una de las máquinas o herramientas y propondrá medidas correctoras

en los casos que consideren oportunos. Una vez realizado el trabajo, todo el grupo clase se

reunirá para hacer una puesta en común y realizar las propuestas que crean necesarias. Este

informe puede servir a la dirección del centro para tener al día el estado de los equipos de trabajo.

.

Ing. Carlos Montión 4 HyST-Práctico-Seg en Máq.

También podría gustarte

- Preparación de máquinas de corte, ensamblado y acabado. TCPF0209De EverandPreparación de máquinas de corte, ensamblado y acabado. TCPF0209Calificación: 5 de 5 estrellas5/5 (1)

- UF2244 - Mantenimiento correctivo de electrodomésticos de gama industrialDe EverandUF2244 - Mantenimiento correctivo de electrodomésticos de gama industrialCalificación: 1 de 5 estrellas1/5 (1)

- MF1088_1 - Técnicas y procedimientos de limpieza con utilización de maquinariaDe EverandMF1088_1 - Técnicas y procedimientos de limpieza con utilización de maquinariaAún no hay calificaciones

- Montaje de instalaciones de recepción y distribución de señales de radiodifusión. ELES0108De EverandMontaje de instalaciones de recepción y distribución de señales de radiodifusión. ELES0108Aún no hay calificaciones

- Happy ScourDocumento137 páginasHappy ScourLisandro Martín MuñozAún no hay calificaciones

- UF1444 - Organización de las intervenciones necesarias para el mantenimiento de las instalaciones eléctricas en el entorno de edificiosDe EverandUF1444 - Organización de las intervenciones necesarias para el mantenimiento de las instalaciones eléctricas en el entorno de edificiosAún no hay calificaciones

- Diagnosis de averías y mantenimiento correctivo de sistemas de automatización industrial. ELEM0311De EverandDiagnosis de averías y mantenimiento correctivo de sistemas de automatización industrial. ELEM0311Calificación: 5 de 5 estrellas5/5 (1)

- Confección de tapas para encuadernación industrial. ARGC0110De EverandConfección de tapas para encuadernación industrial. ARGC0110Aún no hay calificaciones

- Mantenimiento básico de instalaciones. AGAX0208De EverandMantenimiento básico de instalaciones. AGAX0208Aún no hay calificaciones

- Mantenimiento, seguridad y tratamiento de los residuos en la impresión digital. ARGI0209De EverandMantenimiento, seguridad y tratamiento de los residuos en la impresión digital. ARGI0209Aún no hay calificaciones

- Caso PrácticoDocumento3 páginasCaso PrácticoHector Rodriguez0% (1)

- Castillos Electrosoldados VigaDocumento4 páginasCastillos Electrosoldados VigaAlpo ConstruccionesAún no hay calificaciones

- Taller Seguridad en MáquinasDocumento4 páginasTaller Seguridad en MáquinasJucely ConstainAún no hay calificaciones

- Seguridad MaquinariaDocumento2 páginasSeguridad MaquinariaeliamaritzaAún no hay calificaciones

- Caso Practico Semana 4Documento9 páginasCaso Practico Semana 4Angie QuinteroAún no hay calificaciones

- Trabajo Seguridad en Maquinas 1PER 2022Documento4 páginasTrabajo Seguridad en Maquinas 1PER 2022Santiago andres BarriosAún no hay calificaciones

- Caso Teresa, Pedro y ManoloDocumento5 páginasCaso Teresa, Pedro y ManoloAlexandra RioboAún no hay calificaciones

- PDF Caso Practico Teresa, Pedro y ManoloDocumento9 páginasPDF Caso Practico Teresa, Pedro y ManoloKatherin SanabriaAún no hay calificaciones

- Actividad 4 Riesgo Electrico MecanicoDocumento5 páginasActividad 4 Riesgo Electrico MecanicoEstiver ManriqueAún no hay calificaciones

- Estandar de Seguridad para MaquinasDocumento8 páginasEstandar de Seguridad para MaquinasJenny Paola Ramirez MenaAún no hay calificaciones

- Trabajo Practico N 1 Evaluacion de Riesgo Zamudio LucianaDocumento6 páginasTrabajo Practico N 1 Evaluacion de Riesgo Zamudio LucianaLuciana ZamudioAún no hay calificaciones

- Deber 3Documento5 páginasDeber 3Bryan AlexanderAún no hay calificaciones

- Check List (Maquinas)Documento4 páginasCheck List (Maquinas)Sebastian VasquezAún no hay calificaciones

- S03.s1 - Tarea - Caso Seguridad en La MaquinasDocumento7 páginasS03.s1 - Tarea - Caso Seguridad en La MaquinasGustavo Gil TorresAún no hay calificaciones

- CONDICIONES DE SEGURIDAD Riesgo MecánicoDocumento28 páginasCONDICIONES DE SEGURIDAD Riesgo MecánicoEddy AngaritaAún no hay calificaciones

- Belarte Genes J.ignacio METALDocumento5 páginasBelarte Genes J.ignacio METALmarianorbulAún no hay calificaciones

- 7° B - Higiene y Seg Lab - Actividad N° 6Documento3 páginas7° B - Higiene y Seg Lab - Actividad N° 6miwey29543Aún no hay calificaciones

- Normas de Seguridad en El Trabajo Con FresadoraDocumento4 páginasNormas de Seguridad en El Trabajo Con FresadoraAsher Selah100% (1)

- Taller - Estudio de Caso Factores de RiesgoDocumento4 páginasTaller - Estudio de Caso Factores de RiesgoMillerlandy Garcia AbelloAún no hay calificaciones

- Rotafolio - Módulo 7 Cuidado en El Uso de Máquinas y Herramientas 2022Documento4 páginasRotafolio - Módulo 7 Cuidado en El Uso de Máquinas y Herramientas 2022Didier DeerAún no hay calificaciones

- Caso Practico Seguridad MaquinasDocumento1 páginaCaso Practico Seguridad MaquinasIustin FoleaAún no hay calificaciones

- Tarea CasoDocumento7 páginasTarea CasoKarla PadillaAún no hay calificaciones

- Normas de Seguridad en El Manejo de MaquinasDocumento2 páginasNormas de Seguridad en El Manejo de MaquinasJorge HernándezAún no hay calificaciones

- MANUAL M.L - 2010 - ActualizadoDocumento71 páginasMANUAL M.L - 2010 - ActualizadoMario Castillo BolivarAún no hay calificaciones

- Tarea CasoDocumento3 páginasTarea CasoKarla PadillaAún no hay calificaciones

- Informe Cad Cam 3Documento16 páginasInforme Cad Cam 3Johancito VillarroelAún no hay calificaciones

- Alpina Star 45 DDocumento18 páginasAlpina Star 45 DNACHOITU0% (1)

- Rotafolio - Módulo 7 Cuidado en El Uso de Maquinas y HerramientasDocumento8 páginasRotafolio - Módulo 7 Cuidado en El Uso de Maquinas y HerramientasYessica danielaAún no hay calificaciones

- 03 Check List de Protección de MáquinasDocumento4 páginas03 Check List de Protección de MáquinasJaimeAndresBobadillaDuhaldeAún no hay calificaciones

- 1 Garcia Pablo Tabla 5SDocumento13 páginas1 Garcia Pablo Tabla 5SMario Ortega DiazAún no hay calificaciones

- 3 Maquinas MPDocumento3 páginas3 Maquinas MPluisAún no hay calificaciones

- Normas de Seguridad Industrial y Ocupacional para Maquinas y Herramientas de MecanizadoDocumento11 páginasNormas de Seguridad Industrial y Ocupacional para Maquinas y Herramientas de MecanizadoJeysson GonzalezAún no hay calificaciones

- 4 Charla Dia 4-01-2021Documento2 páginas4 Charla Dia 4-01-2021Nathalia Lizama100% (1)

- CASODocumento11 páginasCASOTeresa Isabel Peña CorredorAún no hay calificaciones

- Normas Básicas de Seguridad en Un TallerDocumento5 páginasNormas Básicas de Seguridad en Un Tallerosval steve zuluaga preciadoAún no hay calificaciones

- Practica 1 CNCDocumento12 páginasPractica 1 CNCElias Chaves CalderonAún no hay calificaciones

- Taller Sobre Riesgo MecánicoDocumento16 páginasTaller Sobre Riesgo MecánicoSilvia Juliana FORERO GOMEZAún no hay calificaciones

- Operación Segura en Planta de Procesos OriónDocumento21 páginasOperación Segura en Planta de Procesos OriónfranciscoAún no hay calificaciones

- Uso de La MaquinariaDocumento1 páginaUso de La MaquinariaFiorela TorpocoAún no hay calificaciones

- Riesgos Tecnicos 1Documento3 páginasRiesgos Tecnicos 1Juan DiazAún no hay calificaciones

- Rosca Intensiva de Molino para HarinaDocumento25 páginasRosca Intensiva de Molino para HarinamiguelAún no hay calificaciones

- Manual Instrucciones Mp50 Mp60 8Documento36 páginasManual Instrucciones Mp50 Mp60 8miguelito09xdAún no hay calificaciones

- Manual FresadoraDocumento110 páginasManual Fresadorajuan carlos delgado67% (3)

- Carretes de CablesDocumento4 páginasCarretes de CablesWaldo BarrigaAún no hay calificaciones

- UntitledDocumento23 páginasUntitledJuan Miguel Ibarra TorresAún no hay calificaciones

- Maquinaria para ConstruccionDocumento42 páginasMaquinaria para ConstruccionWilfredo Ccopa HuillcaAún no hay calificaciones

- Tarea 1 - Aulestia Geovanny - RemovedDocumento9 páginasTarea 1 - Aulestia Geovanny - Removedcristofer FernandezAún no hay calificaciones

- Tips para Inspección de MáquinasDocumento2 páginasTips para Inspección de MáquinasLuisa Fernanda Herrera BlancoAún no hay calificaciones

- Ficha 82Documento1 páginaFicha 82h_campos_iprcaAún no hay calificaciones

- Prevención de riesgos laborales y medioambientales en mantenimiento de vehículos. TMVG0409De EverandPrevención de riesgos laborales y medioambientales en mantenimiento de vehículos. TMVG0409Aún no hay calificaciones

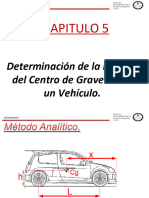

- CAPITULO 5-Determinación de La Posición Del Centro de Gravedad de Un VehiculoDocumento9 páginasCAPITULO 5-Determinación de La Posición Del Centro de Gravedad de Un VehiculoAgustin ComeglioAún no hay calificaciones

- Cat Coaxial 2016 EspanolDocumento182 páginasCat Coaxial 2016 EspanolAgustin ComeglioAún no hay calificaciones

- CAPITULO 2 - Movimientos Del Vehiculo NuevoDocumento11 páginasCAPITULO 2 - Movimientos Del Vehiculo NuevoAgustin ComeglioAún no hay calificaciones

- CAPITULO 4-Relacion Vehiculo y Motor NuevoDocumento9 páginasCAPITULO 4-Relacion Vehiculo y Motor NuevoAgustin ComeglioAún no hay calificaciones

- CAPITULO 3-Alerones NuevoDocumento16 páginasCAPITULO 3-Alerones NuevoAgustin ComeglioAún no hay calificaciones

- Tecnologia de La Soldadura V3Documento85 páginasTecnologia de La Soldadura V3Agustin ComeglioAún no hay calificaciones

- Tema 5 Problemas Asociados Al MEFDocumento8 páginasTema 5 Problemas Asociados Al MEFAgustin ComeglioAún no hay calificaciones

- Tema 2-b DIFERENCIAS FINITASDocumento17 páginasTema 2-b DIFERENCIAS FINITASAgustin ComeglioAún no hay calificaciones

- Diagramas Bode 0809Documento9 páginasDiagramas Bode 0809Agustin ComeglioAún no hay calificaciones

- TDM SOLID 3D CompilacionEjercicios 2020Documento6 páginasTDM SOLID 3D CompilacionEjercicios 2020Agustin ComeglioAún no hay calificaciones

- Tema 1 Formulacion Prob DiferenDocumento8 páginasTema 1 Formulacion Prob DiferenAgustin ComeglioAún no hay calificaciones

- Recup Eval Seg Maq (T3) - (Resp)Documento2 páginasRecup Eval Seg Maq (T3) - (Resp)Agustin ComeglioAún no hay calificaciones

- Tema 4 Met Elem FinDocumento22 páginasTema 4 Met Elem FinAgustin ComeglioAún no hay calificaciones

- Programa METODOS NUMERICOS EN LA MECANICA 2015Documento2 páginasPrograma METODOS NUMERICOS EN LA MECANICA 2015Agustin ComeglioAún no hay calificaciones

- Cuest Evaluac Seg Maq (Resp) IIDocumento3 páginasCuest Evaluac Seg Maq (Resp) IIAgustin ComeglioAún no hay calificaciones

- Cuestionario Tema 1 Resp (H y S)Documento4 páginasCuestionario Tema 1 Resp (H y S)Agustin ComeglioAún no hay calificaciones

- Ejemplos 05Documento15 páginasEjemplos 05Agustin ComeglioAún no hay calificaciones

- Ejercicio Motor AsincrónicoDocumento1 páginaEjercicio Motor AsincrónicoAgustin ComeglioAún no hay calificaciones

- Ejemplos 02Documento12 páginasEjemplos 02Agustin ComeglioAún no hay calificaciones

- Cap 1Documento22 páginasCap 1Agustin ComeglioAún no hay calificaciones

- Cap 3Documento20 páginasCap 3Agustin ComeglioAún no hay calificaciones

- Resultados Ejercicios Guia Electrotecnia 2020Documento3 páginasResultados Ejercicios Guia Electrotecnia 2020Agustin ComeglioAún no hay calificaciones

- CAPITULO 1-Aerodinamica Nuevo11111 Mas NuevoDocumento24 páginasCAPITULO 1-Aerodinamica Nuevo11111 Mas NuevoAgustin ComeglioAún no hay calificaciones

- Guia1 18Documento4 páginasGuia1 18Agustin ComeglioAún no hay calificaciones

- Psicopatologia Del Niño y Del AdolescenteDocumento4 páginasPsicopatologia Del Niño y Del AdolescenteSkinner SkinnerAún no hay calificaciones

- Memoria Anual LAP 2022Documento123 páginasMemoria Anual LAP 2022Mauricio AguilarAún no hay calificaciones

- Contaminación Del AguaDocumento5 páginasContaminación Del AguaANGELLY ELOISA ACUÑA MONTEZAAún no hay calificaciones

- Deber 3Documento3 páginasDeber 3SEBASTIAN ALEJANDRO MENDOZA GARCIAAún no hay calificaciones

- Guia para El Diseño Construccion Acometidas IndustrialesDocumento51 páginasGuia para El Diseño Construccion Acometidas IndustrialesVictor Aizen Sousuke Kraile100% (1)

- Modelo de InventarioDocumento5 páginasModelo de Inventariomaria alejandra orjuela cardenasAún no hay calificaciones

- Autoevaluación Bach 2021 Estud Usminia 3Documento3 páginasAutoevaluación Bach 2021 Estud Usminia 3Phy sadAún no hay calificaciones

- Evaluacion Mayo LenguajeDocumento6 páginasEvaluacion Mayo LenguajeInspectoría Cornelia OlivaresAún no hay calificaciones

- Actividad 5-1 KennyDocumento8 páginasActividad 5-1 Kennygeoby arrese miravalAún no hay calificaciones

- Funier-Yanilka-Unidad 1 - Actividad 3 Entornos ContemporáneosDocumento3 páginasFunier-Yanilka-Unidad 1 - Actividad 3 Entornos ContemporáneosFranchesca OfermanAún no hay calificaciones

- Operadores y ExpresionesDocumento7 páginasOperadores y ExpresionesRD CGAún no hay calificaciones

- Perfil de SalidaDocumento1 páginaPerfil de SalidaAndrea ToaderAún no hay calificaciones

- Tarea 2 y 3 Tecnicas de EntrevistaDocumento5 páginasTarea 2 y 3 Tecnicas de EntrevistaROSSANNA MOREL MARTINEZ100% (1)

- INFORME 3 CÁlCULO DE LA COSTANTE KDocumento7 páginasINFORME 3 CÁlCULO DE LA COSTANTE Kjefferson wladimir vargas fernandezAún no hay calificaciones

- Biotecnología Historia y DesarrolloDocumento25 páginasBiotecnología Historia y DesarrolloLaboratorio de Biotecnología UPOLIAún no hay calificaciones

- MANUAL PSICOLOGÍA FEMENINA - Parte 3 PDFDocumento5 páginasMANUAL PSICOLOGÍA FEMENINA - Parte 3 PDFferchito ramirezAún no hay calificaciones

- Principio de Asepsia y AntisepsiaDocumento7 páginasPrincipio de Asepsia y AntisepsiaSusan SantillanAún no hay calificaciones

- Actividad6 - Teorías de La Motivación y La Emoción (2) 6Documento6 páginasActividad6 - Teorías de La Motivación y La Emoción (2) 6Rosana OrtizAún no hay calificaciones

- PRC-SG-15 Procedimiento Trabajo Seguro DrywallDocumento10 páginasPRC-SG-15 Procedimiento Trabajo Seguro DrywallyinethAún no hay calificaciones

- Conceptos de MecanismosDocumento19 páginasConceptos de MecanismosAngel LiconaAún no hay calificaciones

- Texto I. SemmelweisDocumento4 páginasTexto I. SemmelweisElias PorrasAún no hay calificaciones

- Proyecto Educativo TacnaDocumento66 páginasProyecto Educativo TacnaKevin VidalAún no hay calificaciones

- Trabajo de Investigacion..Documento23 páginasTrabajo de Investigacion..Alfredo GomezAún no hay calificaciones

- Química IDocumento4 páginasQuímica IFasit0uAún no hay calificaciones

- Planes y Programas 3 y 4 Medios Ciencia Del EjercicioDocumento123 páginasPlanes y Programas 3 y 4 Medios Ciencia Del EjercicioBenito Ignacio Loyola RojoAún no hay calificaciones

- Informe 1 FluidosDocumento12 páginasInforme 1 FluidosPRISCILLA JARAAún no hay calificaciones

- Experiencia Tutoria 4toDocumento3 páginasExperiencia Tutoria 4toElena De Las Rosas Castro LlontopAún no hay calificaciones

- Trabajo de Estadistica DescriptivaDocumento12 páginasTrabajo de Estadistica DescriptivaAndres Anaya PereiraAún no hay calificaciones

- LactosaDocumento1 páginaLactosaPriscila Gonzalez GarciaAún no hay calificaciones