Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Resumen IA Amazon

Cargado por

davidgomezm78120 calificaciones0% encontró este documento útil (0 votos)

3 vistas4 páginasDerechos de autor

© © All Rights Reserved

Formatos disponibles

DOCX, PDF, TXT o lea en línea desde Scribd

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

© All Rights Reserved

Formatos disponibles

Descargue como DOCX, PDF, TXT o lea en línea desde Scribd

0 calificaciones0% encontró este documento útil (0 votos)

3 vistas4 páginasResumen IA Amazon

Cargado por

davidgomezm7812Copyright:

© All Rights Reserved

Formatos disponibles

Descargue como DOCX, PDF, TXT o lea en línea desde Scribd

Está en la página 1de 4

Resumen

Este documento presenta un análisis para la selección de materiales en la

fabricación de alicates genéricos, considerando requerimientos de

resistencia mecánica, maleabilidad, resistencia a la corrosión y costos. Se

realiza una preselección teórica de alternativas y una confirmación

experimental mediante ensayos de dureza, tracción, impacto y corrosión.

Los resultados indican que el acero al carbono AISI 1045 recocido, con

posterior temple superficial, cumple óptimamente con las necesidades

funcionales y económicas del producto.

Palabras clave: alicates, selección de materiales, aceros, temple superficial,

ingeniería inversa.

1. Introducción

Los alicates son herramientas manuales versátiles para sujetar, doblar o

cortar materiales blandos. Sus componentes clave son las mordazas móvil

y fija unidas por bisagras a mangos largos que permiten ejercer fuerza [1].

En su diseño intervienen factores como resistencia mecánica,

maleabilidad, resistencia a la corrosión y costos. La selección adecuada de

materiales que cumplan estos requisitos es crucial en su desempeño y

vida útil.

Este estudio busca determinar el material empleado en alicates genéricos

mediante una preselección racional de alternativas y la confirmación

empírica por ingeniería inversa, contrastando propiedades teóricas y

experimentales.

2. Cálculo de esfuerzos

Los esfuerzos en los alicates se centran en las mordazas y bisagras. Las

mordazas soportan esfuerzos de compresión, mientras que las bisagras y

mangos sufren tracción y flexión [2].

Considerando una fuerza manual promedio de 400 N [3], un área de

contacto de 20 mm2 por mordaza según dimensiones típicas, y

asumiendo distribución simétrica de la carga, se calcula un esfuerzo

compresivo (σc) de 10 MPa por mordaza.

En las bisagras, con longitud promedio de 5 cm y sección de 3 mm x 5

mm, se estima un momento flector máximo de 2 Nm. Para un módulo de

sección (W) de 13,3 mm3, resulta un esfuerzo de flexión (σf) de 150 MPa.

3. Selección teórica de material

Los requerimientos principales son:

Resistencia mecánica > 150 MPa.

Buena elongación para doblado y formado.

Resistencia a la corrosión por manejo de fluidos.

Bajo costo.

Empleando un índice de selección racional [4] que relaciona resistencia y

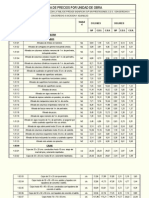

costo, los materiales candidatos son varios aceros (Tabla 1).

Tabla 1. Aceros preseleccionados

Material Descripción

AISI Acero medio carbono, alta resistencia y ductilidad tras recocido.

1045 Temple superficial opcional.

AISI

Acero aleado alto carbono y cromo. Alta dureza y resistencia.

4140

AISI 304 Acero inoxidable austenítico 18/8. Resistente a la corrosión.

El acero AISI 1045 ofrece la mejor relación costo-beneficio. Sus

propiedades se ajustan mediante tratamientos térmicos como temple y

revenido.

4. Proceso de manufactura

Los alicates se fabrican principalmente por forjado y mecanizado [2]. Las

mordazas y bisagras se forjan en caliente para adquirir la forma deseada

con menor esfuerzo. Luego se mecanizan las superficies de contacto y

articulación.

Estas operaciones requieren un material muy maleable en caliente,

descartando los aceros inoxidables. El acero 4140 también es muy

alojable, dificultando el forjado. En contraste, el acero 1045 presenta

excelente forjabilidad.

Tras el forjado se aplica un recocido para ablandar el material y mejorar la

maquinabilidad. Opcionalmente, se efectúa un temple superficial para

endurecer las mordazas y prolongar su vida útil.

5. Metodología experimental

Para confirmar el material, se analizan muestras metálicas extraídas de

alicates comerciales mediante corte y preparación metalográfica.

Se realizan ensayos de:

5.1 Dureza Rockwell (ASTM E18)

Permite verificar tratamientos térmicos del material.

5.2 Tracción (ASTM E8M)

Compara propiedades mecánicas con valores teóricos de los aceros.

5.3 Impacto Izod (ASTM D256)

Examina fragilidad del material.

5.4 Corrosión acelerada en cámara de niebla salina (ASTM B117)

Valora resistencia a la corrosión.

5.5 Espectrometría

Determina composición química y tipo de acero.

6. Resultados

6.1 Dureza

Las mordazas exhiben dureza Rockwell C de 63 HRC, indicando temple

superficial. Las bisagras y mangos muestran 20 HRC, típico de aceros

recocidos.

6.2 Tracción

Se registró un límite elástico de 550 MPa y resistencia máxima de 650

MPa. Estos valores se aproximan al acero 1045 recocido.

6.3 Impacto

La energía de impacto Izod fue de 50 J, revelando buena tenacidad.

6.4 Corrosión

Tras 96 hrs de exposición hubo indicios de corrosión menor, con pérdida

de masa de 1 mg/cm2, mostrando moderada resistencia.

6.5 Composición

El análisis químico arrojó contenidos de 0,48% C, 0,73% Mn y 0,2% Si,

correspondientes al acero AISI 1045.

7. Discusión

Los resultados experimentales confirman al acero AISI 1045 como el

material base de los alicates analizados, con un temple superficial en las

mordazas y recocido en otras secciones, tal como se predijo teóricamente.

Esto verifica que el acero 1045 tratado térmicamente satisface los

requisitos mecánicos, de manufactura y económicos para esta aplicación.

La ingeniería inversa permitió caracterizar integralmente el material y

validar la selección racional inicial, combinando apropiadamente

racionalismo y experimentación.

8. Conclusiones

El acero AISI 1045 con tratamiento térmico diferencial cumple

óptimamente los requerimientos de los alicates genéricos.

La selección teórica de materiales mediante índices de mérito facilita la

identificación de alternativas viables para la aplicación.

La ingeniería inversa mediante ensayos normalizados posibilita confirmar

las hipótesis sobre materiales y tratamientos empleados en un producto.

Esta metodología combinada racional-experimental es recomendable

para resolver integrales problemas de selección de materiales.

También podría gustarte

- Evaluación Del Comportamiento Mecánico de Un Acero AISI 1045 Sometido A Tratamientos TérmicosDocumento11 páginasEvaluación Del Comportamiento Mecánico de Un Acero AISI 1045 Sometido A Tratamientos TérmicosKen TunqueAún no hay calificaciones

- Informe de Construccion de Un MartilloDocumento60 páginasInforme de Construccion de Un MartilloTito Marcelo Garcia Villarroel67% (3)

- Diseño y fabricación de martillo por forjadoDocumento57 páginasDiseño y fabricación de martillo por forjadoSebastian ValeraAún no hay calificaciones

- Quinga Kadir-Practica #4Documento23 páginasQuinga Kadir-Practica #4Stevens PiedraAún no hay calificaciones

- Análisis metalográfico del acero 1045Documento17 páginasAnálisis metalográfico del acero 1045AlexAún no hay calificaciones

- Metalografia Acero 1045Documento17 páginasMetalografia Acero 1045AlexAún no hay calificaciones

- PROYECTO FINAL de Tratamiento TermicoDocumento28 páginasPROYECTO FINAL de Tratamiento TermicoSandro Fabrizzio Sanchez SanchezAún no hay calificaciones

- Ensayo Aceros para RodamientosDocumento6 páginasEnsayo Aceros para RodamientosMarcelo OspinoAún no hay calificaciones

- Tratamiento Térmico de Temple y RevenidoDocumento12 páginasTratamiento Térmico de Temple y RevenidoSebastian LópezAún no hay calificaciones

- ResumensiDocumento13 páginasResumensiDavid Ospina MurilloAún no hay calificaciones

- Qué Es El Proceso de RoladoDocumento12 páginasQué Es El Proceso de RoladoRigo Atoccsa25% (4)

- Estudio y Clasificación de Los AcerosDocumento6 páginasEstudio y Clasificación de Los AcerosGonzalo HRAún no hay calificaciones

- AISI 1045 torsion tratamientos térmicosDocumento5 páginasAISI 1045 torsion tratamientos térmicosYoel Hugo Sanchez QuispeAún no hay calificaciones

- Banco de PreguntasDocumento10 páginasBanco de PreguntasFernanda AvilésAún no hay calificaciones

- Banco de Preguntas Aceros (2098)Documento9 páginasBanco de Preguntas Aceros (2098)Ivanna GuambaAún no hay calificaciones

- Cuestionario Seleccion de MaterialesDocumento14 páginasCuestionario Seleccion de MaterialesJose Antonio Jimenez GalvanAún no hay calificaciones

- Dialnet EvaluacionDeLosParametrosDeTempleYRevenidoParaElAc 4321489 PDFDocumento5 páginasDialnet EvaluacionDeLosParametrosDeTempleYRevenidoParaElAc 4321489 PDFefrainneneAún no hay calificaciones

- Fatiga en Acero 4340 y 4140Documento6 páginasFatiga en Acero 4340 y 4140Roslaes Manuel100% (2)

- B. Determinación y Justificación Del MaterialDocumento6 páginasB. Determinación y Justificación Del MaterialAnay C. PereiraAún no hay calificaciones

- Actividad de Aprendizaje 03-Actividad de Investigación y Aplicación Inmediata LaboralDocumento6 páginasActividad de Aprendizaje 03-Actividad de Investigación y Aplicación Inmediata LaboralFernando Llanos100% (2)

- Informe de Temple, Rios, Sandoval, RangelDocumento14 páginasInforme de Temple, Rios, Sandoval, RangelGABRIEL DAVID PALACIOS MENDOZAAún no hay calificaciones

- Torno y FresaDocumento6 páginasTorno y FresaihfydgufhhajgAún no hay calificaciones

- Clasificacion de Los AcerosDocumento22 páginasClasificacion de Los AcerosSebastián Encina100% (1)

- Evaluacion de La Resistencia A Fatiga de Aceros de Medio y Bajo Carbono PDFDocumento7 páginasEvaluacion de La Resistencia A Fatiga de Aceros de Medio y Bajo Carbono PDFEdwing JulianAún no hay calificaciones

- Labo de Traccion 90%Documento8 páginasLabo de Traccion 90%Alex Quispe CAún no hay calificaciones

- Evaluación de Los Parámetros de Temple y Revenido para El Acero AISI/SAE1045 A Escala IndustrialDocumento5 páginasEvaluación de Los Parámetros de Temple y Revenido para El Acero AISI/SAE1045 A Escala IndustrialFrank Joel Herrera ApaesteguiAún no hay calificaciones

- Practica EypdlmDocumento4 páginasPractica EypdlmAlejandro MuciñoAún no hay calificaciones

- Práctica 04 - Tracción en Acero Laminado Al Calor y Frío Rev 0Documento19 páginasPráctica 04 - Tracción en Acero Laminado Al Calor y Frío Rev 0Belencita EscobarAún no hay calificaciones

- Conformabilidad en caliente aceros TWIPDocumento12 páginasConformabilidad en caliente aceros TWIPpplalo12345Aún no hay calificaciones

- Fallas en Acero para Herramientas (w1) Tratado Termicamente Con Temple y RevenidoDocumento5 páginasFallas en Acero para Herramientas (w1) Tratado Termicamente Con Temple y RevenidoSandraAún no hay calificaciones

- Ejercicios Tema 3 y 4Documento7 páginasEjercicios Tema 3 y 4david pachecoAún no hay calificaciones

- Seccionamiento y Corte Acero 1030Documento7 páginasSeccionamiento y Corte Acero 1030Gamecity -El canal de GameplaysAún no hay calificaciones

- Fisuracion Astm 517 Similar Chronit t1Documento9 páginasFisuracion Astm 517 Similar Chronit t1jimmyAún no hay calificaciones

- Influencia de La Carburización Sobre La Vida en Fatiga Por Flexión en Un Acero Aisi 5160 DescarburizDocumento47 páginasInfluencia de La Carburización Sobre La Vida en Fatiga Por Flexión en Un Acero Aisi 5160 DescarburizAlexander ContrerasAún no hay calificaciones

- Tratamientos térmicos del acero: temple, revenido y recocidoDocumento17 páginasTratamientos térmicos del acero: temple, revenido y recocidoTzab May Martín Antonio N.35Aún no hay calificaciones

- MAQUINABILIDADDocumento44 páginasMAQUINABILIDADJose Gonzalez Buiza0% (1)

- Informe Calculo 1Documento24 páginasInforme Calculo 1OrlandoPelaezChilonAún no hay calificaciones

- AA 2.2 PF. Rodolfo - Martin - Alavez - EstudilloDocumento23 páginasAA 2.2 PF. Rodolfo - Martin - Alavez - EstudilloArturo MPAún no hay calificaciones

- Proyecto de InvestigacionDocumento25 páginasProyecto de InvestigacionJimy Ismael Purizaga HaroAún no hay calificaciones

- Efecto Del Relevado de Esfuerzos en Las Tensiones Internas Generadas Por La SoldaduraDocumento6 páginasEfecto Del Relevado de Esfuerzos en Las Tensiones Internas Generadas Por La SoldadurarafaelAún no hay calificaciones

- Trabajo RMATOALUMNOTRABAJOFINAL ......Documento9 páginasTrabajo RMATOALUMNOTRABAJOFINAL ......Juan ÑañezAún no hay calificaciones

- Caracterizacion de Un Acero 4140Documento18 páginasCaracterizacion de Un Acero 4140Georgina Alejandra RomanoAún no hay calificaciones

- Analisis Microestructural y Propiedades PDFDocumento21 páginasAnalisis Microestructural y Propiedades PDFKevinAún no hay calificaciones

- SOLDABILIDADDocumento8 páginasSOLDABILIDADRoberto Alejandro Aguilar RivasAún no hay calificaciones

- Informe Tensión y Dureza Grupo 4Documento11 páginasInforme Tensión y Dureza Grupo 4María José ChavarríaAún no hay calificaciones

- ABRAZADERASDocumento5 páginasABRAZADERASjaime julio rosado dazaAún no hay calificaciones

- Trabajo Practico Materiales y EnsayosDocumento9 páginasTrabajo Practico Materiales y Ensayosviviana morenoAún no hay calificaciones

- Acero 1040Documento16 páginasAcero 1040Ramón Navas50% (2)

- Informe de Trabajo Del Grupo B-1Documento31 páginasInforme de Trabajo Del Grupo B-1Andrea CasasAún no hay calificaciones

- Informe de Trabajo Del Grupo B-2Documento30 páginasInforme de Trabajo Del Grupo B-2Andrea CasasAún no hay calificaciones

- Santiago Riveros - Aceros Puentes ICHADocumento23 páginasSantiago Riveros - Aceros Puentes ICHAFrancisco GarridoAún no hay calificaciones

- Lab 5 FinalDocumento12 páginasLab 5 Finalivan gonzalezAún no hay calificaciones

- Aisi 410Documento6 páginasAisi 410Roberto Alfredo Avila VidalAún no hay calificaciones

- Hormigon PretensadoDocumento51 páginasHormigon PretensadoSergio Ramos GarcíaAún no hay calificaciones

- Manual de Soldador de Estructuras MetalicasDocumento220 páginasManual de Soldador de Estructuras MetalicasFrancisco HernandezAún no hay calificaciones

- Bandas de templabilidad AISI 5140H, H13 y SLEIPNERDocumento10 páginasBandas de templabilidad AISI 5140H, H13 y SLEIPNERSammy PereaAún no hay calificaciones

- RECOCIDODocumento14 páginasRECOCIDOAreli Noriega CamachoAún no hay calificaciones

- TareassssssssssssssDocumento6 páginasTareassssssssssssssAXEL SPROUSEAún no hay calificaciones

- Bladesmithing: Secretos del tratamiento térmico de la forja de cuchillosDe EverandBladesmithing: Secretos del tratamiento térmico de la forja de cuchillosAún no hay calificaciones

- Soldadura en el montaje de tuberías. FMEC0108De EverandSoldadura en el montaje de tuberías. FMEC0108Calificación: 3.5 de 5 estrellas3.5/5 (3)

- Como Se Mide El Calor y La TemperaturaDocumento7 páginasComo Se Mide El Calor y La TemperaturaJesus Chuky LarquierAún no hay calificaciones

- Calor y temperatura: problemas resueltos de transferencia de calorDocumento5 páginasCalor y temperatura: problemas resueltos de transferencia de calorElard Cesar Estofanero JaraAún no hay calificaciones

- Grijalba HR PDFDocumento201 páginasGrijalba HR PDFMax RamosAún no hay calificaciones

- Sello Superficial de Alta FricciónDocumento193 páginasSello Superficial de Alta FricciónChecho Andres Reyes Madrid50% (2)

- Actividad 1 Unidad 3 Instalaciones EléctricasDocumento32 páginasActividad 1 Unidad 3 Instalaciones EléctricasDavid AntúnezAún no hay calificaciones

- Unah-Vs EspecificacionesDocumento50 páginasUnah-Vs EspecificacionesCesia Gabriela AndaraAún no hay calificaciones

- Lista de Productos - Design - LeukDocumento16 páginasLista de Productos - Design - LeukVero TchercanskyAún no hay calificaciones

- LaudoDocumento26 páginasLaudoWerner SR LevíAún no hay calificaciones

- Calor Entregado en SoldaduraDocumento54 páginasCalor Entregado en SoldaduraLuis JaramilloAún no hay calificaciones

- Práctica AmalgamaDocumento5 páginasPráctica AmalgamaJoyce GomezAún no hay calificaciones

- Especificacion Tecnica de Varilla de CobreDocumento14 páginasEspecificacion Tecnica de Varilla de CobreCR OtinianoAún no hay calificaciones

- Cimentación de puentes: tipos de pilas y cargas a considerarDocumento2 páginasCimentación de puentes: tipos de pilas y cargas a considerarNick Huanca AlmanzaAún no hay calificaciones

- Viga Empotrada Sometida A Flexión y Viga Simplemente Apoyada A FlexiónDocumento14 páginasViga Empotrada Sometida A Flexión y Viga Simplemente Apoyada A FlexiónMiguel DiazAún no hay calificaciones

- Conductores aislados cableados en haz para líneas aéreas de BV 0,6/1kVDocumento6 páginasConductores aislados cableados en haz para líneas aéreas de BV 0,6/1kVJavier NavarroAún no hay calificaciones

- Guia Desarrollo Circuito Serie y Paralelo 15Documento9 páginasGuia Desarrollo Circuito Serie y Paralelo 15aportuguez3118Aún no hay calificaciones

- Glosario, Representaciones de Vigas y Columnas y Cuadro de Barras o CabillasDocumento12 páginasGlosario, Representaciones de Vigas y Columnas y Cuadro de Barras o CabillasDarwin PereiraAún no hay calificaciones

- Manualminisplitinverterconfortfreshseer 16Documento28 páginasManualminisplitinverterconfortfreshseer 16FERNANDO BALDOVINOAún no hay calificaciones

- 0.-Acta de Recepcion-Construccion Del Modulo DemostrativoDocumento6 páginas0.-Acta de Recepcion-Construccion Del Modulo DemostrativolesaleAún no hay calificaciones

- BOP AnularDocumento23 páginasBOP Anularjavier cauna moralesAún no hay calificaciones

- 041 NCh205 1969Documento13 páginas041 NCh205 1969esaraviaAún no hay calificaciones

- Manual-de-Usuario Termo CTEV800 ESPDocumento22 páginasManual-de-Usuario Termo CTEV800 ESPAna RechenAún no hay calificaciones

- El Hiero FundidoDocumento8 páginasEl Hiero FundidoKevin AguirreAún no hay calificaciones

- Aislamiento Acústico - Indice R 7Documento9 páginasAislamiento Acústico - Indice R 7yubanyAún no hay calificaciones

- NNJ InglesDocumento24 páginasNNJ InglesdaneAún no hay calificaciones

- Catalogo Arteike 2022Documento92 páginasCatalogo Arteike 2022MOTORES, MOTORREDUCTORES Y COMPONENTES GUADALAJARAAún no hay calificaciones

- Análisis de flexión en vigas de concreto reforzadoDocumento50 páginasAnálisis de flexión en vigas de concreto reforzadoWALDIR AVILA CASTILLOAún no hay calificaciones

- Construcción de cadenas de desplanteDocumento14 páginasConstrucción de cadenas de desplanteDiego MuñozAún no hay calificaciones

- Cables y conductores subterráneosDocumento52 páginasCables y conductores subterráneosGabriel FaríasAún no hay calificaciones

- Diseño Por Esfuerzo Cortante en Vigas de Concreto ArmadoDocumento23 páginasDiseño Por Esfuerzo Cortante en Vigas de Concreto ArmadoJorge Quicaño100% (1)