Documentos de Académico

Documentos de Profesional

Documentos de Cultura

4763-W2-Revestimiento de Tuberia Con Hormigon Aplicado en Playa

4763-W2-Revestimiento de Tuberia Con Hormigon Aplicado en Playa

Cargado por

Marvin Guerrero PadillaDerechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

4763-W2-Revestimiento de Tuberia Con Hormigon Aplicado en Playa

4763-W2-Revestimiento de Tuberia Con Hormigon Aplicado en Playa

Cargado por

Marvin Guerrero PadillaCopyright:

Formatos disponibles

Estándar

Estándares de Ingeniería 4763

Página

1 de 7

Fecha de

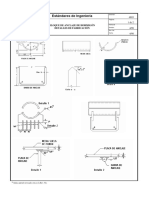

TRANSREDES REVESTIMIENTO DE TUBERÍA CON HORMIGÓN

Emisión

APLICADO EN PLAYA 4/98

Rev. No.

Fecha

4/98

1. ALCANCE

* El presente estándar cubre los requerimientos para la aplicación de revestimiento de hormigón a la tubería de acero

para alcanzar la flotabilidad negativa requerida para tender tubería en pantanos o agua, para proveerle protección

mecánica. Los métodos de aplicación de hormigón que se muestran, incluyen el lanzado (gunite) extrusión rotativa

o el encofrado y vaciado.

2. GENERAL

* 2.1 El revestimiento de hormigón para los ductos deberá consistir en un espesor uniforme de hormigón

reforzado aplicado encima de la cobertura protectora contra la corrosión.

2.2 Los trabajos de revestimiento deberán hacerse de acuerdo con los requerimientos del Estándar de

Ingeniería 6604, “Requerimientos Generales de Revestimiento en Playa", además del presente estándar.

* 2.3 El revestimiento de hormigón deberá tener la densidad y el espesor requeridos para proveer la gravedad

específica (G.E) resultante según se especifica en el Estándar de Ingeniería 6604 (hoja de especificaciones)

por el Ingeniero de Diseño, para la aplicación específica, o según se especifique en otros documentos de

contrato. La Compañía acepta ligeras variaciones en el espesor y densidad del hormigón, siempre que la

cobertura cumpla con el requerimiento de G.E. Las densidades normales del hormigón varían desde 140 a

190 lbs/ft3. Cuando la flotabilidad negativa no es un requerimiento crítico, como ocurre en los cruces por

debajo (de caminos o ferrovías) los requerimientos de prueba y control del hormigón y los criterios de

rechazo de las Secciones 4, 5 y 9 del presente estándar, no se aplicarán si es que se especifica y así se

acuerda por escrito por parte de la Compañía.

* 2.4 El Contratista de Revestimiento deberá ubicar y reparar todas las fallas y puntos dañados en el

revestimiento protector de la corrosión, justamente antes de la aplicación del hormigón. Deberá usarse un

detector de fallas electrónico, fijado al voltaje recomendado por la Compañía para el tipo y espesor de

revestimiento que se esté inspeccionando. Todas las reparaciones del revestimiento, serán de

responsabilidad del Contratista de Revestimiento, y se efectuarán de conformidad con el estándar aplicable

de la Compañía, para el tipo de revestimiento, y luego será re- inspeccionado electrónicamente. La

reparación del daño que tenga el revestimiento de la tubería mientras se halla bajo la custodia del

Contratista de Revestimiento deberá ser a costa del propio Contratista.

* 2.5 Todos los materiales y procedimientos deberá de hallarse en conformidad con las especificaciones

establecidas por el American Concrete Institute (ACI) y la American Society for Testing and Materials

(ASTM), en sus últimas revisiones, según sea aplicable, y deberá ser aceptable al Representante de la

Compañía.

3. MATERIALES

3.1 Hormigón

* 3.1.1 La mínima resitencia a la compresión del hormigón deberá ser de 3000 psi a los 7 días y de

4000 psi a los 28 días.

* Indica párrafo revisado, ésta es la Rev. No.

Estándar

Estándares de Ingeniería 4763

Página

2 de 7

Fecha de

TRANSREDES REVESTIMIENTO DE TUBERÍA CON HORMIGÓN

Emisión

APLICADO EN PLAYA 4/98

Rev. No.

Fecha

4/98

* 3.1.2 El Contratista de Revestimiento proveerá todos los materiales del hormigón que deberán

consistir en cemento Pórtland, arena y agregado grueso, agua y si es necesario alcanzar la

gravedad específica especificada, mineral de magnetita chanchada (limeñita, hematita, etc.).

* 3.1.3 El cemento deberá estar en conformidad con ASTM C 150, Tipo I o III; deberá ser almacenado

de una forma que quede protegido de los elementos y deberá ser rechazado y retirado del sitio

de la obra de revestimiento si es que se ha endurecido, se ha fraguado parcialmente o se ha

vuelto grumoso o contiene terrones.

3.1.4 La arena y los agregados gruesos deberán estar en conformidad con ASTM C 33; deberá estar

bien graduados, de fino a grueso, y deberán hallarse limpios y libres de cantidades dañinas de

sal, álcalis, substancias deletéreas o impurezas orgánicas.

* 3.1.5 Si es que se requiere agregar mineral magnético, el mismo deberá estar libre de arcilla y

cantidades perjudiciales de álcalis, sustancias deletéreas e impurezas orgánicas que pudieran

afectar la resistencia del hormigón y deberá estar en conformidad con ASTM C 29. El mineral

de magnetita deberá estar chancado y deberá cumplir con el siguiente análisis de tamices:

100% pasa la malla del tamiz 1/4"

30-75% pasa la malla del tamiz #16

10-40% pasa la malla del tamiz #50

0-25% pasa la malla del tamiz #100

3.1.6 El agua a usar, será potable y libre de aceite, ácidos, álcalis, herrumbre, materia orgánica o

grandes cantidades de sulfatos.

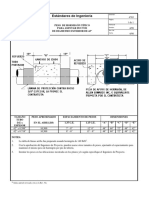

3.2 Acero de Refuerzo

* 3.2.1 Para los métodos de lanzado y de extrusión rotativa de la aplicación del hormigón, el acero de

refuerzo deberá ser malla de alambre galvanizado, de 1-1/2" x 17 (tamaño), en conformidad

con ASTM A 810.

* 3.2.2 Para la aplicación del método de encofrado y vaciado, el acero de refuerzo deberá ser de malla

de alambre galvanizado soldado, de conformidad con ASTM A 185. El área mínima de

refuerzo por ancho de 12 pulgadas en cada dirección, deberá ser de 0.027 pulgadas cuadradas.

* 3.2.3 Se permitirán combinaciones alternativas de la forma de la malla, tamaño, espesor del alambre

y especificaciones de manufactura, para acomodar un proceso específico de aplicación de

hormigón, siempre que se obtenga un refuerzo equivalente.

4. PRUEBAS

4.1 Densidad del Hormigón

4.1.1 El peso seco del hormigón por pie cúbico se determinará mediante el hormigón fraguado que

no tenga menos de 4 días de edad. Una muestra de no menos de 36 pulgadas cuadradas se

debe tomar de los materiales de revestimiento, según se aplique normalmente en las

operaciones de revestimiento.

* Indica párrafo revisado, ésta es la Rev. No.

Estándar

Estándares de Ingeniería 4763

Página

3 de 7

Fecha de

TRANSREDES REVESTIMIENTO DE TUBERÍA CON HORMIGÓN

Emisión

APLICADO EN PLAYA 4/98

Rev. No.

Fecha

4/98

4.1.2 Peso Seco de Horno: La muestra deberá secarse en horno a 210°F hasta llegar a un peso

constante. Cuando se alcance el peso constate, se debe dejar que la muestra se enfríe a la

temperatura ambiente y se la debe pesar al gramo entero más cercano.

4.1.3 Peso de Inmersión Suspendida: La muestra se deberá sumergir en agua a temperatura ambiente

durante un mínimo de 24 horas. La muestra sumergida, deberá luego pesarse al gramo entero

más cercano.

4.1.4 Peso Saturado: La muestra deberá sacarse del agua, eliminar la humedad superficial excesiva,

y se debe pesar al gramo entero más cercano.

4.1.5 El peso del hormigón seco, por pié cúbico, se calcula como sigue:

(Peso Seco de Horno x 62.4)

Peso Saturado – Peso de Inmersión Suspendida

4.1.6 Se hará necesario establecer el peso húmedo del revestimiento de hormigón para el peso seco

especificado por pie cúbico de manera que la aceptación o rechazo puedan hacerse pesando

cada tramo de tubería, inmediatamente después que se ha aplicado el recubrimiento. Esta

relación deberá ser determinada mediante ensayos realizados bajo las condiciones reales de la

planta y deberán brindar un método mutuamente convenido entre el Representante de la

Compañía y el Contratista de Revestimiento.

4.1.7 El Contratista de Revestimiento deberá de proveer todos los materiales a ser probados y todos

los aparatos requeridos para efectuar las pruebas.

4.2 Resistencia del Hormigón

4.2.1 Muestras representativas de la mezcla de hormigón y muestras del hormigón ya fraguado,

deberán ser provistas, las cuales tendrán no menos de cuatro días de edad y se enviarán a un

laboratorio reconocido para efectuar las pruebas.

4.2.2 Las pruebas deberán incluir rotura a la compresión a los 7 y 28 días, así como densidad en

bruto. Las muestras deberán ser tomadas de la tubería revestida y ensayadas de acuerdo a

ASTM C 31.

4.2.3 Las pruebas deberán ser efectuadas hasta que el control del equipo y la mezcla de materiales

sean satisfactorios para cumplir con las especificaciones de líneas arriba. Las pruebas deberán

ser efectuadas durante todo el tiempo de las operaciones de revestimiento, para asegurar un

control de calidad adecuado del revestimiento.

4.2.4 El Representante de la Compañía, deberá recibir una copia de los resultados de cada prueba

requerida por esta sección.

4.2.5 Podrá usarse una mezcla de hormigón previamente probada si es que se hace de acuerdo con

los requerimientos de líneas arriba y cumple con los requerimientos del presente estándar.

4.2.6 El Contratista de Revestimiento, deberá correr con todos los gastos que demande la realización

de las pruebas o ensayos.

* Indica párrafo revisado, ésta es la Rev. No.

Estándar

Estándares de Ingeniería 4763

Página

4 de 7

Fecha de

TRANSREDES REVESTIMIENTO DE TUBERÍA CON HORMIGÓN

Emisión

APLICADO EN PLAYA 4/98

Rev. No.

Fecha

4/98

5. APLICACIÓN

* 5.1 Sujeciones Internas y Apoyos (Método de Encofrado y Vaciado)

5.1.1 Durante el proceso de revestimiento, la tubería deberá ser sujetada internamente si es necesario,

para mantener la ovalidad de la tubería, dentro de una tolerancia del +0.5% del diámetro de la

tubería, hasta las 4" de ambos extremos,

5.1.2 Durante el proceso de revestimiento, la tubería deberá estar apoyada según sea necesario para

limitar el doblado a una tolerancia del 0.2% de la longitud de la tubería.

5.2 Hormigón

5.2.1 En todos los casos, el hormigón deberá ser colocado o vaciada dentro de los 30 minutos

después que se añadió la primar parte de agua a la mezcla. No deberá agregarse más cantidad

de agua de amasado a la mezcla, para devolver al hormigón su escurrimiento original. No debe

usarse ningún equipo que tienda a separar los ingredientes.

5.2.2 Cada tramo de tubería deberá revestirse en una operación continua. Si es que se requiere más

de una aplicación para producir un revestimiento del espesor especificado, el tiempo que se

deje entre la primera capa y la última capa, no deberá exceder de 30 minutos. Si es que

transcurre un período mayor a los 30 minutos, el revestimiento deberá ser quitado de la tubería

y todo el tramo de tubería deberá revestirse de nuevo.

* 5.2.3 El revestimiento que tenga irregularidades abruptas o variaciones de espesor, de tal manera que

se haga dificultoso deslizar la tubería sobre rodillos o zapatas en barcazas de tendido y rampas

o canalones, será rechazado.

* 5.2.4 El Contratista de Revestimiento deberá proveer las balanzas necesarias para pesar con

exactitud el tubo revestido al momento que se lo saca de la máquina revestidora o de los

encofrados. Al comienzo de las operaciones de cada día, las balanzas deberán ser verificadas

pesando un tramo de tubería de peso conocido. Se harán ajustes de la balanza si fuera

necesario.

A partir de la medida de la longitud recubierta, el peso del tramo revestido, el material del

tramo en campo, y las áreas transversales de la tubería y del revestimiento, el Contratista de

Revestimiento deberá determinar la G.E. de la tubería revestida. Al calcular la G.E. el D.E.

(Diámetro Externo) del material de los tramos en campo deberá ser asumido para coincidir con

el D.E. del revenimiento de hormigón. A menos que se especifique de otra manera, la

gravedad específica deberá basarse en agua de mar que pese 64.0 libras peor pie cúbico.

Estos cálculos de la gravedad específica deberán efectuarse tan frecuentemente como se haga

necesario para determinar apropiadamente que la mezcla de los materiales y la velocidad del

equipo son las adecuadas para producir un revestimiento que cumpla con las especificaciones

de líneas arriba.

Deberá proveerse de una copia de los cómputos que haga el Contratista de Revestimiento al

Representante de la Compañía al final de cada día de trabajo, junto con un registro de las

operaciones que muestre la longitud de cada tramo que se revistió, su peso y su gravedad

específica calculada.

5.3 Refuerzo

* Indica párrafo revisado, ésta es la Rev. No.

Estándar

Estándares de Ingeniería 4763

Página

5 de 7

Fecha de

TRANSREDES REVESTIMIENTO DE TUBERÍA CON HORMIGÓN

Emisión

APLICADO EN PLAYA 4/98

Rev. No.

Fecha

4/98

* 5.3.1 La malla de acero de refuerzo se deberá aplicar para formar una envoltura continua, cada

espiral o envoltura deberá superponerse sobre la anterior en por lo menos 1/2" exceptuando el

método de encofrados y vaciado en el que la superposición mínima o traslapo deberá ser de dos

(2) pulgadas.

5.3.2 En ningún caso deberá el acero de refuerzo, entrar en contacto físico o eléctrico con la tubería,

ánodos o cables terminales de ánodos. El Contratista de Revestimiento proveerá una fuente

apropiada de electricidad y medidores para revisar que existe el aislamiento eléctrico.

* 5.3.3 Para el método de encofrado y vaciado, el acero de refuerzo deberá ser amarrado en su sitio

usando espaciadores para separar el refuerzo de la superficie del revestimiento. Deberán

proveerse y colocarse suficientes espaciadores y anclajes para mantener el refuerzo en posición

apropiada durante la aplicación del hormigón. Los espaciadores deben ser de un tamaño y

deben ser colocados de manera que quede una cubierta de hormigón de 1/2" sobre el refuerzo.

Los espaciadores deberán estar hechos de materiales compatibles con el hormigón y estar

diseñados para evitar daños al revestimiento de corrosión.

* 5.3.4 Para los métodos de extrusión rotatoria y de lanzado, el acero de refuerzo deberá ser colocado

lo más cerca que se posible de la mitad del espesor del revestimiento de hormigón. Si es que se

necesitan un espesor mayor a 2-3/4" de hormigón para alcanzar la gravedad específica

requerida, deberá aplicarse una segunda capa de acero de refuerzo. La primera capa deberá ser

colocada a 1-1/4" de la superficie externa de la base del revestimiento y la segunda capa deberá

ser colocada a 3/4" del exterior del revestimiento de hormigón.

5.3.5 Uniones de Campo

a. El material de campo para uniones y la densidad deberán ser los que se especifican en el

Estándar de Ingeniería 6604 ú otros documentos de contrato.

b. Si es que la tubería va a tener uniones recubiertas con hormigón, el acero de refuerzo se

deberá extender por un mínimo de 2” más hacia fuera de los extremos biselados del

hormigón en cada tramo de tubería.

* c. Si es que la tubería no va a tener las juntas de campo recubiertas con hormigón, el acero

de refuerzo deberá ser más corto, o aplicado de otra manera, de manera que se extienda

en una longitud de 2” del extremo del revestimiento de hormigón, pero que no sobresalga

más hacia fuera de los bordes biselados del hormigón en cada tramo de tubería.

6. INTERRUPCIÓN EN EL REVESTIMIENTO DE HORMIGÓN

* A menos que se especifique de otra manera, el hormigón deberá de aplicarse hasta las 12” de los extremos de un

tramo de tubería. Los extremos del revestimiento de hormigón, deberán estar biselados a 45°. No deberá dejarse

nada de hormigón proveniente de salpicaduras, etc., en los extremos de la tubería, donde podría interferir con la

aplicación de la junta de campo.

7. CURADO

* Indica párrafo revisado, ésta es la Rev. No.

Estándar

Estándares de Ingeniería 4763

Página

6 de 7

Fecha de

TRANSREDES REVESTIMIENTO DE TUBERÍA CON HORMIGÓN

Emisión

APLICADO EN PLAYA 4/98

Rev. No.

Fecha

4/98

7.1 Inmediatamente después que la tubería haya sido retirada del proceso de revestimiento y se hayan

efectuado los cálculos necesarios de la gravedad específica, deberá almacenarse para fraguado y curado.

7.2 El revestimiento de hormigón debe preservarse de que se deshidrate completamente usando uno de los

siguientes métodos:

7.2.1 El concreto deberá ser rociado (spray) con una membrana selladora pigmentada en

conformidad con ASTM C 309.

7.2.2 El hormigón deberá ser rociado continuamente con una fina llovizna de agua durante por los

menos cuatro (4) días consecutivos después que se haya retirado de la máquina revestidora.

7.2.3 El hormigón deberá ser envuelto en una cinta de polietileno.

7.3 La tubería recientemente revestida deberá ser enterrada uniformemente en arena y debe permitirse que el

revestimiento de hormigón cure por lo menos durante cuatro (4) días antes de seguir con otras

operaciones.

7.4 No se deberá aplicar hormigón cuando la temperatura ambiente sea de 40°F (4.4 °C) y esté bajando. Si

durante el período de curado la temperatura cae por debajo de 40 °F, el revestimiento deberá ser protegido

de acuerdo con las prácticas estándar recomendadas por el American Concrete Institute y a satisfacción del

representante de la Compañía.

8. REPARACIÓN DEL REVSTIMIENTO DE HORMIGÓN

8.1 Desportilladuras

8.1.1 Una pérdida de hormigón de más del 25% del espesor total del recubrimiento en un punto de

daño, debe se reparada.

8.1.2 Una zona de desportilladuras menor a un pie cuadrado, donde el hormigón remanente esté

sano, será aceptable sin reparaciones.

* 8.1.3 Si un área de desportilladura es mayor a un pie cuadrado pero menor a tres, el hormigón que

permanece en su sitio en el área, deberá ser removido según sea necesario para exponer el

acero de refuerzo a través de toda el área dañada. Los bordes del área dañada deberán cortarse

a bisel invertido, para proveer una traba para el material de reparación. En las áreas dañadas

que tengan más de tres pies cuadrados, el revestimiento deberá ser removido de toda la

circunferencia del tubo por la longitud del área dañada. Las reparaciones deberán hacerse,

restaurando el acero de refuerzo, si es necesario y reemplazando el revestimiento dañado con el

mismo material básico de revestimiento.

8.1.4 La tubería reparada deberá ser almacenada cuidadosamente y de debe permitir que se cure en

húmedo por lo menos durante 36 horas antes de volver a manipularla.

* Indica párrafo revisado, ésta es la Rev. No.

Estándar

Estándares de Ingeniería 4763

Página

7 de 7

Fecha de

TRANSREDES REVESTIMIENTO DE TUBERÍA CON HORMIGÓN

Emisión

APLICADO EN PLAYA 4/98

Rev. No.

Fecha

4/98

8.2 Agrietamiento

8.2.1 Las grietas en el revestimiento de hormigón deberán ser reparadas cuando tengan más de 1/16"

de ancho y se extiendan sobre 180° circunferencialmente alrededor del tubo, o cuando las

rajaduras longitudinales tengan un largo mayor a 12”, sin importar su anchura.

* 8.2.2 Las reparaciones deberán ser hechas quitando el material de la grieta con cincel y martillo a un

ancho que no exceda una (1) pulgada y rellenándolas con materiales similares a aquellos de los

que esté hecho el revestimiento. Debe permitirse que las reparaciones permanezcan

imperturbadas por un período de 24 horas.

8.3 En cualquier punto en que el revestimiento de hormigón esté dañado hasta el punto en que el inspector de

la Compañía considere que sea probable que el revestimiento que está debajo del hormigón esté también

dañado, se deberá retirar el hormigón de un área se suficiente tamaño como para permitir la inspección.

9. RECHAZO DEL REVESTIMIENTO DE HORMIGÓN

9.1 Cualquier falta de cumplimiento de los requerimientos de este estándar, será causa de rechazo.

9.2 El revestimiento dañado durante la manipulación o almacenamiento que sea excesivo y que sobrepase la

reparación, deberá ser causa de rechazo.

9.3 Los revestimientos que se hayan dejado sin terminar por un período de tiempo que exceda 3/4 de hora, por

cualquier razón, deberán ser rechazados.

9.4 El colocado impropio del acero de refuerzo será una causa de rechazo.

9.5 Los revestimientos que pesen menos del peso especificado, deberás ser rechazados, a menos que el peso

promedio del tramo de tubería se mantenga, compensando por cada tramo que esté debajo de peso, con la

colocación de peso adicional en los tramos adyacentes. Para todos los diámetros de tubería, el peso del

tramo recubierto debe hallarse dentro del 5% menos y 7-1/2% por encima del peso especificado. No se

aceptarán más de 5 tramos sucesivos de tubería revestida que tengan revestimiento con peso deficiente en

cualquier porcentaje.

* Indica párrafo revisado, ésta es la Rev. No.

También podría gustarte

- 4826-W5-Estación de Medición Tipica Gran CapacidadDocumento1 página4826-W5-Estación de Medición Tipica Gran CapacidadMarvin Guerrero PadillaAún no hay calificaciones

- 4706-W2-Reutilización de Accesorios de Soldar A TopeDocumento2 páginas4706-W2-Reutilización de Accesorios de Soldar A TopeMarvin Guerrero PadillaAún no hay calificaciones

- 4775-W2-Cruce Tipico de Un Ducto Ajeno Por Debajo de Un Ducto PropioDocumento1 página4775-W2-Cruce Tipico de Un Ducto Ajeno Por Debajo de Un Ducto PropioMarvin Guerrero PadillaAún no hay calificaciones

- 4705-W3-Reutilización de Válvulas en Servicio Con Gas NaturalDocumento2 páginas4705-W3-Reutilización de Válvulas en Servicio Con Gas NaturalMarvin Guerrero PadillaAún no hay calificaciones

- 4780-W8-Selección y Diseño de Conexiones de Ramal y RefuerzosDocumento7 páginas4780-W8-Selección y Diseño de Conexiones de Ramal y RefuerzosMarvin Guerrero PadillaAún no hay calificaciones

- 4825-W4-Conexion A Presion Tipica Pequeña CapacidadDocumento2 páginas4825-W4-Conexion A Presion Tipica Pequeña CapacidadMarvin Guerrero PadillaAún no hay calificaciones

- 4803-W2-Bloque de Anclaje de Hormigon Detalles de FabricaciónDocumento2 páginas4803-W2-Bloque de Anclaje de Hormigon Detalles de FabricaciónMarvin Guerrero PadillaAún no hay calificaciones

- 4765-W0-Peso de Hormigon Tipico para Asentar Ductos de Diametro ExteriorDocumento1 página4765-W0-Peso de Hormigon Tipico para Asentar Ductos de Diametro ExteriorMarvin Guerrero PadillaAún no hay calificaciones

- 4835-W1-Soportes de Hormigon para Apoyo de ValvulasDocumento2 páginas4835-W1-Soportes de Hormigon para Apoyo de ValvulasMarvin Guerrero PadillaAún no hay calificaciones

- 5200-W1-INDICE Aislación y Reparación para El Invierno (Winterización)Documento1 página5200-W1-INDICE Aislación y Reparación para El Invierno (Winterización)Marvin Guerrero PadillaAún no hay calificaciones

- 4764-N1-Peso de Hormigon de Tipo de Empernar para Ductos Diametro ExteriorDocumento1 página4764-N1-Peso de Hormigon de Tipo de Empernar para Ductos Diametro ExteriorMarvin Guerrero PadillaAún no hay calificaciones

- 3500-W1-Lineamientos de Diseño de Intercambiadores de Calor de Carcasa y TubosDocumento6 páginas3500-W1-Lineamientos de Diseño de Intercambiadores de Calor de Carcasa y TubosMarvin Guerrero PadillaAún no hay calificaciones

- 3410-W3-Lineamientos de Diseño para Calentadores de Llama IndirectaDocumento9 páginas3410-W3-Lineamientos de Diseño para Calentadores de Llama IndirectaMarvin Guerrero PadillaAún no hay calificaciones

- 8735-W4-Sistemas de Numeración de DuctosDocumento6 páginas8735-W4-Sistemas de Numeración de DuctosMarvin Guerrero PadillaAún no hay calificaciones

- 3501-W1-Estandar para La Compra de Intercambiadores de Calor Carcasa y TubosDocumento5 páginas3501-W1-Estandar para La Compra de Intercambiadores de Calor Carcasa y TubosMarvin Guerrero PadillaAún no hay calificaciones

- 4770-W1-Cruce Tipico Por Debajo de Drenajes de Tuberia CeramicaDocumento2 páginas4770-W1-Cruce Tipico Por Debajo de Drenajes de Tuberia CeramicaMarvin Guerrero PadillaAún no hay calificaciones

- 0155-W5-Reque. Minimos Aceptables para Ductos Const. Por Otros OperadoresDocumento7 páginas0155-W5-Reque. Minimos Aceptables para Ductos Const. Por Otros OperadoresMarvin Guerrero PadillaAún no hay calificaciones

- 1210-W2-Estandar para La Compra de Edificios Metalicos PrefabricadosDocumento4 páginas1210-W2-Estandar para La Compra de Edificios Metalicos PrefabricadosMarvin Guerrero PadillaAún no hay calificaciones

- 1201-W1-Lineamientos de Diseño para Edificios Metálicos PrefabricadosDocumento4 páginas1201-W1-Lineamientos de Diseño para Edificios Metálicos PrefabricadosMarvin Guerrero PadillaAún no hay calificaciones

- 0150-W7-Criterio para La Maxima Presión Operativa MAOPDocumento7 páginas0150-W7-Criterio para La Maxima Presión Operativa MAOPMarvin Guerrero Padilla100% (1)

- 1640A-W0-Estandar para La Compra de Compresor Centrifugo Hoja de DatosDocumento10 páginas1640A-W0-Estandar para La Compra de Compresor Centrifugo Hoja de DatosMarvin Guerrero PadillaAún no hay calificaciones

- 1600-W1-Indice de Compresores, Bombas y GeneradoresDocumento1 página1600-W1-Indice de Compresores, Bombas y GeneradoresMarvin Guerrero PadillaAún no hay calificaciones

- 8731-W0-Instrumentación Simbolos de Planos de FlujoDocumento15 páginas8731-W0-Instrumentación Simbolos de Planos de FlujoMarvin Guerrero PadillaAún no hay calificaciones

- 1050-W1-Lineamientos de Diseño para Soportes Tuberia Por Encima Del SueloDocumento3 páginas1050-W1-Lineamientos de Diseño para Soportes Tuberia Por Encima Del SueloMarvin Guerrero PadillaAún no hay calificaciones

- 0156-W1-Lineamientos de Información y Doc. para Evaluar Instal. de DuctosDocumento17 páginas0156-W1-Lineamientos de Información y Doc. para Evaluar Instal. de DuctosMarvin Guerrero PadillaAún no hay calificaciones

- 0120-W2-Criterios para Ins. Monitoreos D Ecalidad Gas Medic - Elect. Instal. Transf. de CustodiaDocumento2 páginas0120-W2-Criterios para Ins. Monitoreos D Ecalidad Gas Medic - Elect. Instal. Transf. de CustodiaMarvin Guerrero PadillaAún no hay calificaciones

- 0135-W3-Construcción D Ecaminos Sobre Ductos ExistenteDocumento3 páginas0135-W3-Construcción D Ecaminos Sobre Ductos ExistenteMarvin Guerrero PadillaAún no hay calificaciones

- 8709-W6-Base de Datos Historicos de Dcutos PHD Instrucciones de ReporteDocumento26 páginas8709-W6-Base de Datos Historicos de Dcutos PHD Instrucciones de ReporteMarvin Guerrero PadillaAún no hay calificaciones

- 8711-W2-Lineamientos para La Reparación Distribución y Archivo de Libro de ObraDocumento2 páginas8711-W2-Lineamientos para La Reparación Distribución y Archivo de Libro de ObraMarvin Guerrero PadillaAún no hay calificaciones

- 0125-W9-Filosofia de Diseño para Est. Reguladoras Instal. de EntregaDocumento6 páginas0125-W9-Filosofia de Diseño para Est. Reguladoras Instal. de EntregaMarvin Guerrero PadillaAún no hay calificaciones