Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Cavitación en Bombas de Agua de Calderas Bagaceras

Cargado por

Cesar RomeroTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Cavitación en Bombas de Agua de Calderas Bagaceras

Cargado por

Cesar RomeroCopyright:

Formatos disponibles

VERIFICACION DEL NPSHd Y MEDIDAS A ADOPTAR

PARA OBTENER UNA MAYOR ALTURA DE ASPIRACION

EN UNA BOMBA DE ALIMENTACION DE AGUA A

CALDERAS BAGACERAS (42 Barg / 400°C).

Cesar A. Romero Rodríguez, Ingeniero Mecánico

Jefe de Generación de Energía

SETIEMBRE 2014.

Resumen

Se procede a realizar el análisis hidráulico para determinar la altura neta positiva disponible de

succión de la bomba Warren N°1, trabajando con una temperatura en el agua desaireada

térmicamente de 114 °C.

Se asume que el NPSHd disponible encontrado, es el punto máximo de NPSHr requerido por la

bomba, ya que en condiciones operativas trabajando con esta temperatura no se ha tenido ningún

problema de cavitación.

Se realiza la simulación del sistema trabajando a una temperatura en el agua desaireada de 124°C

para verificar si este nuevo NPSHd disponible; iguala, supera o es menor al NPSHr requerido de la

bomba.

De la misma se verifica si es necesario disminuir las pérdidas por fricción y accesorios en la línea de

succión o modificar la altura de succión de las bombas, para poder manejar sin peligros de cavitación

temperatura de agua desaireada de 124.5°C.

Se concluye también que es viable técnicamente tomar medidas de cambio constructivo en los

perfiles de los alabes del impulsor, de tal forma que un aumento significativo de superficie portante

de los alabes se llegue a obtener una curva de caudal – altura estable, sin perjudicar su velocidad

periférica, capacidad de bombeo y altura útil de bombeo.

Paredes lisas y ángulos lo más abiertos posible en las secciones de entrada en los canales de los

alabes trae consigo un resultado de una mayor presión de aspiración en la bomba.

Palabras Clave: cavitación, presión de aspiración, npsh, perfil convergente, perfil divergente,

perdidas por fricción y accesorios, aumento de la presión del vapor en el fluido de acuerdo al aumento

de su temperatura.

Ing. César A. Romero Rodríguez 1

I. DATOS GENERALES DEL SISTEMA DE BOMBEO

WARREN STEAM PUMP CO. DATOS

Nº BOMBA 9926

SIZE Y TYPE: 4" 4HK 13

CAPACIDAD: 550 GPM

CABEZA TOTAL 2081 FT

VELOCIDAD EN CONDICIONES

NORMALES 2400 RPM

VELOCIDAD DE OPERACIÓN EN

CAVITACION 3502 RPM

EQUIPO ACCIONADOR TURBINA

MARCA: WHITON TURBINE

HP 400

RPM 3500

TIPO B BS-CS

N° TURBINA 1683

CONDICIONES DE VAPOR

PRESION DE ENTRADA 600 PSI

PRESION DE SALIDA 7-15 PSI

T° ENTRADA 700°F

Vista isométrica de la Bomba Warren N°1 (imagen referencial)

Ing. César A. Romero Rodríguez 2

II. DESCRIPCION ACTUAL DE LA INSTALACION

Figura 1. Instalación del sistema de succion de agua de bomba Warren N°1 – Frontal

Ing. César A. Romero Rodríguez 3

Figura 2. Instalación del sistema de succion de agua de bomba Warren N°1 – Vista Lateral

Figura 3. Instalación del sistema de succion de agua de bomba Warren N°1 – Frontal

Ing. César A. Romero Rodríguez 4

Figura 4. Instalación del sistema de succion de agua de bomba Warren N°1 – Vista Lateral

Figura 5. Instalación del sistema de succion de agua de bomba Warren N°1 – Vista Isométrica

Ing. César A. Romero Rodríguez 5

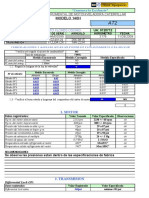

III. CALCULO DEL NPSH DISPONIBLE EN EL SISTEMA

NPSHd= Hsp +/- Hs - Hf - Hvap

A Hsp , Presión estática en el desaireador

B Hs, Presión diferencial (altura total del sistema)

C Hs, Pérdidas totales equivalentes

D Hvap, Presión del vapor en el liquido

A. Presión en el desaireador , Presión diferencial

1.0 Presión estática en el desaireador 2.530 bar a.

2.0 14.350 mtrs

Altura estática total

3.0 1.435 bar a.

B. Condiciones del fluido a bombear

420 gpm

1.0 Caudal a ser bombeado

95.411 m3/hr

2.0 Líquido a bombear Agua deseaireada

3.0 Temperatura del fluido 114.00 °C

4.0 Densidad del fluido 947.864 kg/m3

5.0 Viscosidad dinámica del fluido 0.00245 kg*m/s

6.0 Presión del vapor en liquido 1.6370 bar a.

1. Línea de salida de desaireador a manifold - colector de succión

Diámetro instalado de tubería succión

1.0 Diámetro exterior nominal DN : 12.00 pulg.

2.0 Longitud total efectiva de recorrido 14.96 mtrs

3.0 N° de cedula 40.00 -

4.0 De tablas - diámetro exterior real 323.80 mm

5.0 Espesor de tubería 10.30 mm

6.0 Diámetro interior real 313.50 mm

1.1. Hallando las pérdidas totales de entrada al sistema

Columna de fricción

1.0 Velocidad del fluido en la tubería 0.344 m/s

2.0 Columna de fricción 0.00295 m

Numero de Reynolds

1.0 Reynolds 41,652.92 Turbulento!

Rugosidad del material

1.0 Rugosidad del acero forjado 0.000046 mtrs

Rugosidad Relativa

1.0 ϵ relativa 6,815.22 -

Coeficiente de fricción

1.0 Coeficiente de fanning 0.022175 -

Ing. César A. Romero Rodríguez 6

Perdidas primarias

1.0 En tubería recta 0.006370 mtrs

Perdidas secundarias

ITEM DENOMINACION LONG/CANT. k C hequiv.

1.0 codo 90° 4 0.9 0.022

2.0 Valv. MARIP. / Compuerta 1 0.2 0.001

3.0 Perdidas secundarias totales 0.023 mtrs

RESULTADOS

PERDIDAS TOTALES EN SUCCION (Primarios + Secundarias) EN 0.0292 mtrs

1.0

LINEA DE DESCARGA DE DESEAREADOR A MANIFOLD COLECTOR

0.003 bar a.

2. Línea de manifold - a brida de entrada a lado succión de bomba

Diámetro instalado de tubería succión

1.0 Diámetro exterior nominal DN : 8.00 pulg.

2.0 Longitud total efectiva de recorrido de tubería 9.14 mtrs

3.0 N° de cedula 40.00 -

4.0 De tablas - diámetro exterior real 219.10 mm

5.0 Espesor de tubería 8.20 mm

6.0 Diámetro interior real 210.90 mm

2.1. Hallando las pérdidas totales de entrada al sistema

Columna de fricción

1.0 Velocidad del fluido en la tubería 0.759 m/s

2.0 Columna de fricción 0.01440 m

Numero de Reynolds

1.0 Reynolds 61,916.50 Turbulento!

Rugosidad del material

1.0 Rugosidad del acero forjado 0.000046 mtrs

Rugosidad Relativa

1.0 ϵ relativa 4,584.78 -

Coeficiente de fricción

1.0 Coeficiente de fanning 0.020756 -

Perdidas primarias

1.0 En tubería recta 0.026448 mtrs

Perdidas primarias

ITEM DENOMINACION LONG/CANT. k C hequiv.

1.0 Codo radio largo 1 0.17 0.004996

2.0 codo 90° 3 0.9 0.079

3.0 Valv. MARIP. / Compuerta 1 0.2 0.006

4.0 Junta de dilatación 1 2.5 0.073

5.0 Perdidas secundarias totales 0.164 mtrs

Ing. César A. Romero Rodríguez 7

RESULTADOS

PERDIDAS TOTALES EN SUCCION (Primarios + Secundarias) EN 0.190 mtrs

1.0 LINEA DE MANIFOLD COLECTOR A BRIDA DE INGRESO DE

SUCCION DE BOMBA

0.019 bar a.

PERDIDAS TOTALES EN SUCCION (Primarios + Secundarias) EN 0.219 mtrs

2.0 LINEA DE DESCARGA DE DESEAREADOR A MANIFOLD

COLECTOR

0.0219 bar a.

C. Hallando el NPSHd del sistema

2.289 bar a.

1.0 Npsh disponible en el sistema

22.887 mtrs.

Resultados

➢ Este NPSHd disponible 22.887 mtrs requerido calculado, se asume que es el NPSHr máximo

requerido por la bomba, por lo cual, al variar la temperatura del agua por encima de 114 °C,

se va a tener una cavitación.

¿Pregunta 1? ¿Si la temperatura del agua desaireada de succión de la bomba es 124°C, cuanto

sería el NPSHd disponible en el sistema?

Presión en el liquido

RESULTADOS

1.0 A una temperatura de 124° C 2.2518 bar a.

NPSHd

1.674 bar a.

1.0 Npsh disponible en el sistema 16.740 mtrs

24.273 Psi

Resultados

➢ El NPSHd disponible encontrado en el sistema a una temperatura de 124°C, es menor al

NPSHr requerido por la bomba (16.740 < 22.887), por lo cual no es posible manejar esta

temperatura ya que si este mínimo requerido de energía no está presente en el líquido en la

succión de entrada de la bomba, al moverse el fluido hacia el centro del impulsor este

vaporizará, produciendo cavitación que físicamente destruirá la bomba.

¿Pregunta 2? ¿Si aumentamos el diámetro de tubería de succión de la bomba de 8” a 10” y el

diámetro de la línea de salida del desaireador y en el manifold colector de succión de 12” a 14”,

podemos alcanzar el NSPHr requerido por la bomba de 22.886 mtrs y poder manejar temperaturas

de 124°C?

1. Línea de salida de desaireador a manifold - colector de succión

Diámetro instalado de tubería succión

1.0 Diámetro exterior nominal DN : 14.00 pulg.

2.0 Longitud total efectiva de recorrido 14.96 mtrs

Ing. César A. Romero Rodríguez 8

3.0 N° de cedula 40.00 -

4.0 De tablas - diámetro exterior real 355.60 mm

5.0 Espesor de tubería 11.10 mm

6.0 Diámetro interior real 344.50 mm

1.1. Hallando las pérdidas totales de entrada al sistema

Columna de fricción

1.0 Velocidad del fluido en la tubería 0.285 m/s

2.0 Columna de fricción 0.00202 m

Numero de Reynolds

1.0 Reynolds 41,133.74 Turbulento!

Rugosidad del material

1.0 Rugosidad del acero forjado 0.000046 mtrs

Rugosidad Relativa

1.0 ϵ relativa 7,489.13 -

Coeficiente de fricción

1.0 Coeficiente de fanning 0.022188 -

Perdidas primarias

1.0 En tubería recta 0.003977 mtrs

Perdidas primarias

ITEM DENOMINACION LONG/CANT. k C hequiv.

1.0 codo 90° 2 0.9 0.007

1.0 Valv. MARIP. / Compuerta 1 0.2 0.001

1.0 Perdidas secundarias totales 0.008 mtrs

RESULTADOS

PERDIDAS TOTALES EN SUCCION (Primarios + Secundarias) EN

0.012 mtrs

1.0 LINEA DE DESCARGA DE DESEAREADOR A MANIFOLD

COLECTOR 0.001 bar a.

2. Línea de manifold - brida de entrada a lado succión de bomba

Diámetro instalado de tubería succión

1.0 Diámetro exterior nominal DN : 10.00 pulg.

2.0 Longitud total efectiva de recorrido 9.14 mtrs

3.0 N° de cedula 40.00 -

4.0 De tablas - diámetro exterior real 273.00 mm

5.0 Espesor de tubería 9.30 mm

6.0 Diámetro interior real 263.70 mm

2.1. Hallando las pérdidas totales de entrada al sistema

Columna de fricción

1.0 Velocidad del fluido en la tubería 0.486 m/s

2.0 Columna de fricción 0.00589 m

Numero de Reynolds

1.0 Reynolds 53,737.47 Turbulento!

Ing. César A. Romero Rodríguez 9

rugosidad del material

1.0 Rugosidad del acero forjado 0.000046 mtrs

rugosidad Relativa

1.0 ϵ relativa 5,732.61 -

Coeficiente de fricción

1.0 Coeficiente de fanning 0.021148 -

Perdidas primarias

1.0 En tubería recta 0.008818 mtrs

Perdidas primarias

ITEM DENOMINACION LONG/CANT. k C hequiv.

1.0 Codo radio largo 1 0.17 0.002044

2.0 codo 90° 3 0.9 0.032

3.0 Valv. MARIP. / Compuerta 1 0.2 0.002

4.0 Junta de dilatación 1 2.5 0.030

5.0 Perdidas secundarias totales 0.067 mtrs

RESULTADOS

PERDIDAS TOTALES EN SUCCION (Primarios + Secundarias) EN 0.076 mtrs

1.0 LINEA DE MANIFOLD COLECTOR A BRIDA DE INGRESO DE

SUCCION DE BOMBA

0.008 bar a.

0.088 mtrs

2.0 PERDIDAS TOTALES EN SUCCION (Primarios + Secundarias)

0.0088 bar a.

NPSHd del sistema

1.696 bar a.

1.0 Npsh disponible en el sistema

16.965 mtrs.

Resultados

➢ La presión positiva de sección en la bomba aumento de 16.740 a 16.965 mtrs, obteniendo

una ganancia de presión positiva de 0.225 mtrs, lo cual sigue siendo desfavorable para una

operación de la bomba con una temperatura en el líquido de bombeo de 124°C.

¿Pregunta 3? A parte de la disminución de las pérdidas por rozamiento (hs) y estanqueidad de la

tubería de aspiración, ¿qué otras medidas a adoptar existen para obtener mayores alturas

(presiones) de aspiración y poder trabajar a una temperatura de 124°C en el agua desaireada de

alimentación a calderas?

1. Elevar el tanque de succión (o el nivel en el tanque desaireador), para este caso de

tendría que elevar 6.00 metros el tanque desaireador, realizando una maniobra engorrosa,

más aún ahora (nuevos tachos) que la zona esta aglomerada de más equipos, no

permitiendo el trabajo libre de una grúa telescópica; de ser aprobada su viabilidad se podría

lograr lo siguiente:

Ing. César A. Romero Rodríguez 10

A. Presión en el desaireador , Presión diferencial

1.0 Presión estática en el desaireador 2.530 bar a.

2.0 20.350 mtrs

Altura estática total

3.0 2.035 bar a.

NPSHd del sistema

2.296 bar a.

1.0 Npsh disponible en el sistema

22.965 mtrs.

➢ El NPSHd disponible encontrado en el sistema a una temperatura de 124°C, es mayor al

NPSHr requerido por la bomba (22.965 > 22.887), por lo cual no hay peligro de cavitación.

2. Bajar la bomba; este caso es similar al de elevar el tanque desaireador, para el caso de la

bomba se tendría que bajar la misma 6.00 metros, lo cual tanto para la operación y

mantenimiento del equipo es totalmente antitecnico.

3. Incrementar la presión de calentamiento en el tanque de succión (tanque desaireador);

en esta opción se tendría que elevar la temperatura del vapor de calentamiento y

desaireacion a 3.13 bar a. (2.095 barg = 30.3 psig), esta presión de vapor no es la otorgada

en la extracción por la actual turbina G.E (24 psig), ni en el escape de la turbina próxima a

entrar en servicio TGM (21.24 psig). Por lo cual se tendría que tomar vapor de la línea de

reducción y saturación de vapor sobrecalentado y calibrar la reductora para una reducción

de 600 psig a 30.3 psig y una temperatura de salía de 160°C, condición de temperatura del

vapor similar a la operación actual; de ser aprobada su viabilidad se podría lograr la siguiente

operación:

A. Presión en el desaireador , Presión diferencial

1.0 Presión estática en el desaireador 3.130 bar a.

2.0 14.350 mtrs

Altura estática total

3.0 1.435 bar a.

NPSHd del sistema

2.296 bar a.

1.0 Npsh disponible en el sistema

22.965 mtrs.

➢ El NPSHd disponible encontrado en el sistema a una temperatura de 124°C, es mayor al

NPSHr requerido por la bomba (22.965 > 22.887), por lo cual no hay peligro de cavitación.

4. Menor temperatura en líquido a bombear para disminuir la presión de vapor, como se

describe al inicio del presente informe se asume que el NPSHd disponible resultante a

114°C, es igual al NPSHr requerido máximo por la bomba, ya que a esta temperatura la

bomba según los informes operativas ha trabajado sin ningún problema; por lo cual a una

temperatura de operación actual de 124°C , en el agua desaireada, la bomba cavita por ser

el NPSHd < NPSHr, dando muestras iniciales de este fenómeno al necesitar mayor velocidad

( 2800 a 3500 rpm) para bombear a la altura dinámica total de demanda para a los calderos,

luego al perder capacidad de bombeo (no poder bombear el fluido necesario) , hasta llegar

a la destrucción de los impulsores por las constantes ondas de choques producidas al

implosionarse las burbujas de vapor formadas en la línea de succion , con las zonas de más

alta presión de la bomba (impulsores).

Ing. César A. Romero Rodríguez 11

Por lo cual para protección de la bomba es recomendable trabajar con una temperatura del

agua desaireada a 114°C, con lo cual el NPSHd disponible se iguala al NPSHr requerido,

eliminando la cavitación.

Si bien es cierto el rendimiento especifico de ton vapor / ton de bagazo de la caldera bajaría

de 1.89 a 1.86, consumiendo 11.63 kg /hr de bagazo adicionales para generar 1 ton de vapor;

lo cual a las condiciones de oferta y venta de bagazo, son satisfactorias ya que nos

libraríamos de parte del exceso de bagazo en patio.

Figura 6. Altura de aspiración posible en Hs, en función de la

temperatura del agua

5. Regular con una válvula en la descarga de la bomba, La subdivisión del caudal es

favorable para la cavitación cuando también se disminuye simultáneamente el número de

vueltas del equipo (los rpm), para nuestro caso no es favorable ya que tendrías que reducir

hasta 40 gpm y menos de 2000 rpm, con poca ganancia de presiona positiva en la succion

de la bomba.

6. Modificar la superficie de los alabes, cambiar la superficie convergente de los alabes del

impulsor para que el perfil sea más divergente, demanda un aumento significativo de

superficie portante de los alabes, obteniendo una curva de caudal – altura estable.

Paredes lisas y ángulos lo más abiertos posible en las secciones de entrada en los canales

de los alabes trae consigo un resultado de una mayor presión de aspiración en la bomba.

Los conceptos de regimenes son claros :

✓ Canal covergente , conversion de la presion en aumento de la velocidad.

✓ Canal divergente , conversion de la velocidad en aumento de la presion.

Por lo consecuente acercar el perfil del alabe convergente a una zona más divergente, se

tendría mayor presión en el impulsor, satisfaciendo las necesidades de presión de

aspiración; en lo cual el NPSHr requerido por la bomba bajaría, acercándose o igualando al

NPSHd disponible del sistema al trabajar con una temperatura en el agua desaireada de

124°C.Se debe verificar también que la ampliación del área convergente del alabe, no supere

en el 25% de disminución de la velocidad periférica en el perfil del mismo.

Ing. César A. Romero Rodríguez 12

Sección divergente –

mayor área

Sección convergente –

menor área

Figura 7. Ubicación de las zonas divergentes – convergentes en los alabes de un impulsor

Figura 8. Distribución de la velocidad sobre la mitad de la anchura de los canales convergentes

y divergentes de sección rectangular

Ing. César A. Romero Rodríguez 13

Figura 9. Distribución de la velocidad en un canal divergente

IV. OPCION DE MEDIDA CORRECTIVA A EMPLEAR.

Se selecciona la opción 6 (modificar la superficie de los alabes), para lo cual se presenta el siguiente

desarrollo descriptivo:

7. Muestra del impulsor dañado.

Se muestran las fotos donde se visualiza el daño ocasionado por la cavitación en los

impulsores más cercanos a la succión (N°1 y 3), por los constantes esfuerzos a que fueron

sometidos, lo cual origino erosión en el área superficial de los alabes y las tapas del impulsor.

Figura 10. Impulsor N°1 – Tapa de entrada de impulsor cerrado.

Ing. César A. Romero Rodríguez 14

Figura 11. Impulsor N°1 – Tapa de salida

de impulsor cerrado.

Figura 12. Impulsor N°3 – Desgaste, erosión

en el perfil de entrada de los alabes y en la

tapa de entrada de impulsor cerrado.

Figura 13. Impulsor N°3 – Tapa de salida de

impulsor cerrado.

Ing. César A. Romero Rodríguez 15

8. Dimensionamiento del impulsor y trazado de perfiles de alabes.

Se toma las medidas de los perfiles, radios, ángulos, diámetros, área de cavidades y distancias de sección in situ, del tal forma que se logra

tener el perfil completo constructivo del impulsor actual en operación.

Figura 14. Impulsor Actual – Dimensiones constructivas.

Ing. César A. Romero Rodríguez 16

9. Selección de la zona del impulsor para realizar el estudio.

Tanto para los perfiles de alabe de entrada y salida (en dirección al fluido de ingreso), se toma la sección con la misma distancia de abertura,

la cual es 3/8 pulgadas, con lo cual más la longitud de arco de cada sección y el espesor del alabe, se hallan las áreas (m2), velocidades

(m/s) y presión (bar @) en cada sección seleccionada.

Para el caso del perfil de salida, se realiza el análisis desde el diámetro de salida 12.18” hasta el diámetro de entrada de 6.78”;

correspondiente para el segundo perfil, se analiza desde el diámetro de entrada de 9.750” hasta el diámetro de salida de 12.18”.

Figura 15. Impulsor Actual – Zona de estudio seleccionada

Ing. César A. Romero Rodríguez 17

10. Análisis en el actual trazado de perfil del impulsor.

Figura 16. Impulsor Actual – Trazo actual

Figura 17. Impulsor Actual – Diámetros y longitudes de arco seleccionado para analisis

Ing. César A. Romero Rodríguez 18

11. Desarrollo de ingeniería para el perfil de salida del alabe.

ACTUAL PERFIL DE SALIDA

A. Áreas Actuales

1. Longitud de arco de perfil de alabe

INGRESO DE DATOS VALOR U.M

1.0 Para un diámetro de Ø 6.7813" 2.8412 pulg.

2.0 Para un diámetro de Ø 9.750" 4.1297 pulg.

3.0 Para un diámetro de Ø 10.9688" 4.6216 pulg.

4.0 Para un diámetro de Ø 12 1875" 5.0051 pulg.

5.0 Ancho del perfil 0.3750 pulg.

RESULTADOS VALOR U.M

1.0 Area 1' 0.0006874 m2

2.0 Area 2 0.0009991 m2

3.0 Area 3 0.0011181 m2

4.0 Area 4 0.0012109 m2

B. Velocidades periféricas en cada sección seleccionado del impulsor

RESULTADOS VALOR U.M

1.0 Velocidad en el Área 1' 50.490 m/s

2.0 Velocidad en el Área 2 34.737 m/s

3.0 Velocidad en el Área 3 31.040 m/s

4.0 Velocidad en el Area 4 28.661 m/s

Ing. César A. Romero Rodríguez 19

C. Presiones en cada sección del impulsor seleccionada

RESULTADOS VALOR U.M

1.0 Presión de cavitación 1.646 bar @

2.0 Temperatura del fluido 124.000 °C

3.0 Densidad del fluido 939.849 Kg/m3

RESULTADOS VALOR U.M

1.0 Presión en el Area 1' 0.425 bar @

2.0 Presión en el Area 2 1.069 bar @

3.0 Presión en el Area 3 1.185 bar @

4.0 Presión en el Area 4 1.253 bar @

D. Velocidad critica de cavitación

INGRESO DE DATOS VALOR U.M

1.0 P1 = Presión sin cavitación 2.261 bar @

2.0 Temperatura del fluido 114.00 °C

3.0 Densidad del fluido 947.864 Kg/m3

4.0 P2 = Presión de cavitación 1.646 bar @

5.0 Temperatura del fluido 124.00 °C

6.0 Densidad del fluido 939.849 Kg/m3

RESULTADOS VALOR U.M

1.0 Velocidad critica 35.275 m/s

E. Area de sección critica de cavitación

RESULTADOS VALOR U.M

1.0 Area critica 0.0009839 m2

NUEVO PERFIL DE SALIDA

A. Nuevas velocidades verificas para cada sección del impulsor

RESULTADOS VALOR U.M

1.0 Velocidad en el Area 1" 35.275 m/s

2.0 Velocidad en el Area 2' 19.522 m/s

3.0 Velocidad en el Area 3' 15.825 m/s

4.0 Velocidad en el Area 4' 13.446 m/s

B. Nuevas áreas para cada sección del impulsor

RESULTADOS VALOR U.M

1.0 Area 1" 0.0009839 m2

2.0 Area 2' 0.0017778 m2

3.0 Area 3' 0.0021932 m2

4.0 Area 4' 0.0025811 m2

Ing. César A. Romero Rodríguez 20

C. Nuevas presiones para cada sección del impulsor

1.0 Presión en el Area 1" 1.660 bar @

2.0 Presión en el Area 2' 2.077 bar @

3.0 Presión en el Area 3' 2.140 bar @

4.0 Presión en el Area 4' 2.174 bar @

D. Nuevas longitudes de arco en perfil de alabe

1. Distancia a adicionar

RESULTADOS VALOR U.M

1.0 Para un diámetro de Ø 6.7813" 0.16175 pulg.

2.0 Para un diámetro de Ø 9.750" 0.29227 pulg.

3.0 Para un diámetro de Ø 10.9688" 0.36055 pulg.

4.0 Para un diámetro de Ø 12 1875" 0.42432 pulg.

2. Nueva longitud de arco de perfil de alabe

INGRESO DE DATOS VALOR U.M

1.0 Para un diámetro de Ø 6.7813" 3.00295 pulg.

2.0 Para un diámetro de Ø 9.750" 4.42197 pulg.

3.0 Para un diámetro de Ø 10.9688" 4.98215 pulg.

4.0 Para un diámetro de Ø 12 1875" 5.42942 pulg.

3. Nueva Angulo de perfil de alabe

1.0 Angulo de perfil para un diámetro de Ø 6.7813" 50.74523 °

2.0 Angulo de perfil para un diámetro de Ø 9.750" 51.97150 °

3.0 Angulo de perfil para un diámetro de Ø 10.9688" 52.04897 °

4.0 Angulo de perfil para un diámetro de Ø 12 1875" 51.04931 °

Ing. César A. Romero Rodríguez 21

12. Graficas Area actual, Presión actual, Velocidad actual VS. Area proyectada, Presión proyectada, Velocidad proyectada – Para el

perfil de salida de los alabes del impulsor.

CUADRO COMPARATIVO DE AREA PRESIONES, VELOCIDADES EN CADA SECCION DEL IMPULSOR – PERFIL DE SALIDA DE ALABE

Area actual Presión actual Velocidad actual Area proyectada Presión proyectada Velocidad proyectada

0.0006874 0.4255 50.490 0.0009839 1.6602 35.275

0.0009991 1.0686 34.737 0.0017778 2.0773 19.522

0.0011181 1.1851 31.040 0.0021932 2.1404 15.825

0.0012109 1.2531 28.661 0.0025811 2.1740 13.446

Velocidad , Presión Vs. Area

Velocidad actual Presion actual

60.000 1.4000

50.000 1.2000

1.0000

40.000

0.8000

m/s 30.000 Bar a.

0.6000

20.000

0.4000

10.000 0.2000

0.000 0.0000

0.0006874 0.0009991 0.0011181 0.0012109

m2

Ing. César A. Romero Rodríguez 22

Velocidad , Presión Vs. Area

Velocidad proyectada Presion proyectada

40.000 2.5000

35.000

2.0000

30.000

25.000 1.5000

m/s 20.000 Bar a.

15.000 1.0000

10.000

0.5000

5.000

0.000 0.0000

0.0009839 0.0017778 0.0021932 0.0025811

m2

Presión vs Area

Presión

2.5 Area Proyectada

2

Area Actual

1.5

Bar a.

1

0.5

0

0.000687386 0.000999119 0.001118127 0.001210909 0.001777813 0.002193175 0.002581091

m2

Ing. César A. Romero Rodríguez 23

13. Desarrollo de ingeniería para el perfil del alabe de entrada

ACTUAL PERFIL DE ENTRADA

A. Áreas Actuales

1. Longitud de arco de perfil de alabe

INGRESO DE DATOS VALOR U.M

1.0 Para un diámetro de Ø 9.750" 4.3758 pulg.

2.0 Para un diámetro de Ø 10.9688" 4.9228 pulg.

3.0 Para un diámetro de Ø 12 1875" 5.4697 pulg.

4.0 Ancho del perfil 0.3750 pulg.

RESULTADOS VALOR U.M

1.0 Area 2 0.0010587 m2

2.0 Area 3 0.0011910 m2

3.0 Area 4 0.0013233 m2

B. Velocidades periféricas en cada sección seleccionado del impulsor

RESULTADOS VALOR U.M

1.0 Velocidad en el Area 2 32.783 m/s

2.0 Velocidad en el Area 3 29.141 m/s

3.0 Velocidad en el Area 4 26.227 m/s

C. Presiones en cada sección seleccionado del impulsor

RESULTADOS VALOR U.M

1.0 Presión de cavitación 1.646 bar @

2.0 Temperatura del fluido 124.000 °C

3.0 Densidad del fluido 939.849 Kg/m3

RESULTADOS VALOR U.M

1.0 Presión en el Area 2 1.132 bar @

3.0 Presión en el Area 3 1.240 bar @

4.0 Presión en el Area 4 1.317 bar @

E. Area critica de cavitación

RESULTADOS VALOR U.M

1.0 Area critica 0.0009839 m2

Ing. César A. Romero Rodríguez 24

NUEVO PERFIL DE ENTRADA

A. Nuevas velocidades verificas para cada sección del impulsor

RESULTADOS VALOR U.M

1.0 Velocidad en el Area 2' 31.633 m/s

2.0 Velocidad en el Area 3' 28.719 m/s

3.0 Velocidad en el Area 4' 25.805 m/s

B. Nuevas áreas para cada sección del impulsor

RESULTADOS VALOR U.M

1.0 Area 2' 0.0010972 m2

2.0 Area 3' 0.0012085 m2

3.0 Area 4' 0.0013449 m2

C. Nuevas presiones para cada sección del impulsor

1.0 Presión en el Area 2' 1.778 bar @

2.0 Presión en el Area 3' 1.863 bar @

3.0 Presión en el Area 4' 1.940 bar @

D. Nuevas longitudes de arco en perfil de alabe

1. Distancia a adicionar

RESULTADOS VALOR U.M

1.0 Para un diámetro de Ø 9.750" 0.01364 pulg.

2.0 Para un diámetro de Ø 10.9688" 0.00551 pulg.

3.0 Para un diámetro de Ø 12 1875" 0.00613 pulg.

2. Nueva longitud de arco de perfil de alabe

INGRESO DE DATOS VALOR U.M

1.0 Para un diámetro de Ø 9.750" 4.38944 pulg.

2.0 Para un diámetro de Ø 10.9688" 4.92831 pulg.

3.0 Para un diámetro de Ø 12 1875" 5.47583 pulg.

3. Nuevo ángulo de perfil de alabe

1.0 Angulo de perfil para un diámetro de Ø 9.750" 51.58922 °

2.0 Angulo de perfil para un diámetro de Ø 10.9688" 51.48644 °

3.0 Angulo de perfil para un diámetro de Ø 12 1875" 51.48561 °

Ing. César A. Romero Rodríguez 25

14. Graficas Area actual, Presión actual, Velocidad actual VS. Area proyectada, Presión proyectada, Velocidad proyectada – Para el

perfil de entrada de los alabes del impulsor.

CUADRO COMPARATIVO DE AREA PRESIONES, VELOCIDADES EN CADA SECCION DEL IMPULSOR – PERFIL DE ENTRADA DEL ALABE

Area actual Presión actual Velocidad actual Area proyectada Presión proyectada Velocidad proyectada

0.0010587 1.1318 32.783 0.0010972 1.7780 31.633

0.0011910 1.2399 29.141 0.0012085 1.8629 28.719

0.0013233 1.3171 26.227 0.0013449 1.9397 25.805

Velocidad , Presión Vs. Area

Velocidad actual Presion actual

35.000 1.3500

30.000 1.3000

25.000 1.2500

20.000 1.2000

m/s Bar a.

15.000 1.1500

10.000 1.1000

5.000 1.0500

0.000 1.0000

0.0010587 0.0011910 0.0013233

m2

Ing. César A. Romero Rodríguez 26

Velocidad , Presión Vs. Area

Velocidad proyectada Presion proyectada

35.000 2.0000

30.000 1.9500

25.000 1.9000

20.000 1.8500

m/s Bar a.

15.000 1.8000

10.000 1.7500

5.000 1.7000

0.000 1.6500

0.0010972 0.0012085 0.0013449

m2

Presión vs Area

Presion proyectada Presion actual

2.0000 1.3171 1.3500

1.9500 1.3000

1.2399

1.9000 1.9397 1.2500

1.8500 1.2000

Bar a. 1.1318 1.8629 Bar a.

1.8000 1.1500

1.7500 1.7780 1.1000

1.7000 1.0500

1.6500 1.0000

0.001058659 0.001208484 0.001344935

m2

Ing. César A. Romero Rodríguez 27

Presión vs Area

2.5

Area Proyectada Area Proyectada

Area Proyectada

2

1.5

Bar a.

1

Area Area Area Actual

0.5 Actual

0

0.001058659 0.00109717 0.001190998 0.001208484 0.001323312 0.001344935

m2

Ganancia de presión en los alabes del impulsor

Perfil actual VALOR U.M

Presión critica en los alabes de perfil de salida del 1.557 bar @

1.0

impulsor

15.573 m.c.a

2.261 bar @

2.0 NPSHr requerido por la bomba

22.609 m.c.a

0.704 bar @

3.0 Presión cedida por el impulsor

7.036 m.c.a

Perfil proyectado VALOR U.M

Presión actual promedio en los alabes de perfil de 3.438 bar @

1.0

salida del impulsor

34.382 m.c.a

2.261 bar @

2.0 NPSHr requerido actual por la bomba

22.609 m.c.a

1.177 bar @

3.0 Presión cedida por el impulsor

11.773 m.c.a

RESULTADOS VALOR U.M

0.474 bar @

1.0 Ganancia de presión

4.737 m.c.a

17.872 m.c.a

2.0 Nuevo NPSHr requerido por la bomba

1.787 bar @

Ing. César A. Romero Rodríguez 28

15. Nuevo trazado del perfil de los alabes del impulsor.

Figura 18. Impulsor Proyectado – Trazo proyectado

Figura 19. Impulsor Proyectado – Nuevos áreas, y longitudes de arco resultantes

Ing. César A. Romero Rodríguez 29

16. Dimensionamiento constructivo del nuevo impulsor y nuevo trazado de perfiles de alabes.

Figura 19. Impulsor Proyectado – Perfil constructivo

Ing. César A. Romero Rodríguez 30

CONCLUSIONES

• Para poder manejar temperaturas de 124.5°C en las bombas de agua de alimentación a

caldera, es necesario aumentar la altura estática total actual instalada, en 6.00 metros; esto

es necesario ya que al aumentar la temperatura del agua desaireada aumenta la presión del

vapor en la misma, provocando que el NPSHd disponible de operación del sistema sea

menor NPSHr requerido por las bombas.

• Se concluye que la temperatura máxima en el agua desaireada a manejar por las bombas

Marca: Warren / Modelo: 4” 4HK 13, de alimentación de agua a caldero, es de 114°C; por lo

cual se recomienda instalar inmediatamente una válvula isoporcentual de control de ingreso

de vapor, la cual será regulada su apertura de acuerdo a la temperatura del agua que se

quiere lograr, sin descuidar los parámetros normales de operación de liberación de oxígeno

disuelto en el agua.

• Se concluye que es factible técnicamente cambiar la sección convergente de los alabes de

los impulsores de la bomba, en una sección divergente, de esta forma se logra una ganancia

de presión en el impulsor 4.737 m.c.a, lo que hace reducir el Npshr requerido de la bomba a

17.872 m.c.a; teniendo en cuenta que este aumento de presión no disminuyo más del 25%

la velocidad periférica promedio en el impulsor.

Este aumento del NPSHr requerido de la bomba; al aumentar la sección de área del perfil

del alabe de salida y entrada, no es suficiente para detener la cavitación ya que aún el

NPSHd disponible del sistema para trabajar a 124.5°C, sigue siendo menor que el NPSHr

requerido, en valores de 16.740 < 17.872 m.c.a, respectivamente.

Por lo cual sigue siendo totalmente necesario adicionar a esta opción seleccionada, la opción

de reducir la temperatura del agua desaireada térmicamente en valores de 120°C, con lo

cual se logra un NPSHd disponible del sistema de 19.112 m.c.a, lo cual es mayor al

requerido.

• Se determina que mejorando las condiciones de perdidas longitudinales y de accesorios,

principalmente en aumentando los diámetros de descarga del deareador térmico a su

manifold colector de succión y del colector a la succión de la bomba, en valores de 12” @

14” y 8” @ 10”, se logra obtener un NPSHd disponible en el sistema de 19.497 m.c.a.

17 – 09- 2014

Atte.

Ing. Cesar A. Romero Rodríguez.

JEFE DE GENERACION DE ENERGIA.

Ing. César A. Romero Rodríguez 31

También podría gustarte

- Ejercicios de cálculos de presión en pozos de perforaciónDocumento44 páginasEjercicios de cálculos de presión en pozos de perforaciónJuan Carlos Sanchez Nogales100% (3)

- Excel - Fajas Transmision Plana - V - CadenaDocumento16 páginasExcel - Fajas Transmision Plana - V - CadenaIván Dasimu0% (2)

- Bombas de vacío de anillo líquido compactas LEM 25, LEM 50Documento9 páginasBombas de vacío de anillo líquido compactas LEM 25, LEM 50Michael SarmientoAún no hay calificaciones

- Espaciado AIBDocumento49 páginasEspaciado AIBCoco SanchezAún no hay calificaciones

- Equipo Usado: Analisis Tecnico Instrumental de Rodillo Compactador Caterpillar Modelo Cs-533CDocumento2 páginasEquipo Usado: Analisis Tecnico Instrumental de Rodillo Compactador Caterpillar Modelo Cs-533CFreddy Quispe100% (1)

- Perforación de pozos petroleros en tierraDe EverandPerforación de pozos petroleros en tierraAún no hay calificaciones

- SIHI - LPHX - 45 - Catalogo - ESDocumento12 páginasSIHI - LPHX - 45 - Catalogo - ESAlexander RivillasAún no hay calificaciones

- 500 Evaluacion Jumbo Atlas s1d Dpj-056Documento7 páginas500 Evaluacion Jumbo Atlas s1d Dpj-056Alexis Vega ReyesAún no hay calificaciones

- Diseño, Diagnostico, Optimizacion, Instalacion y Analisis de Fallas de Sistemas PCP HupecolDocumento108 páginasDiseño, Diagnostico, Optimizacion, Instalacion y Analisis de Fallas de Sistemas PCP HupecolRobert Reinell NavarroAún no hay calificaciones

- Especificaciones Excavadora 349-DL CatDocumento4 páginasEspecificaciones Excavadora 349-DL CathansAún no hay calificaciones

- Informe PasteurizacionDocumento10 páginasInforme PasteurizacionMeli CastañoAún no hay calificaciones

- Selección de bomba sumergible para sistema de aguaDocumento32 páginasSelección de bomba sumergible para sistema de aguaEduardoLauraAún no hay calificaciones

- Analisis Operacional Bombas UpbDocumento58 páginasAnalisis Operacional Bombas Upbjeisal barbosaAún no hay calificaciones

- TC Fls Sihi LPHX 45000 enDocumento16 páginasTC Fls Sihi LPHX 45000 encesar moraAún no hay calificaciones

- 2018-Catalogo Baico PDFDocumento24 páginas2018-Catalogo Baico PDFJose PintoAún no hay calificaciones

- Ficha Tecnica MEGA 426Documento1 páginaFicha Tecnica MEGA 426urbanojairoAún no hay calificaciones

- BOMBAS Diagnostico de FallosDocumento24 páginasBOMBAS Diagnostico de FallosrubenAún no hay calificaciones

- COM-01373.10.22 - GR Capital - Sistemas de Bombeo Pozo Profundo e Instalacion - Proy. Pozo AzapampaDocumento16 páginasCOM-01373.10.22 - GR Capital - Sistemas de Bombeo Pozo Profundo e Instalacion - Proy. Pozo Azapampaoscar marin sanchezAún no hay calificaciones

- Reparación de perforadora HC50 con repuestos originalesDocumento5 páginasReparación de perforadora HC50 con repuestos originalesWalterSanchezVargasAún no hay calificaciones

- Leccion 03 BCP Operacion Del Equipo PDFDocumento17 páginasLeccion 03 BCP Operacion Del Equipo PDFCarlos Alberto Silva BernalAún no hay calificaciones

- Abrir Abrir Prontuario PDFDocumento79 páginasAbrir Abrir Prontuario PDFroberto garciaAún no hay calificaciones

- 920E ElectronicaDocumento2 páginas920E ElectronicaGustavo DelgadoAún no hay calificaciones

- Protocolo de Red de Dist. Agua.Documento9 páginasProtocolo de Red de Dist. Agua.Abel Guillermo Esquivel100% (1)

- Diapositiva DefensaDocumento15 páginasDiapositiva DefensaJose Andrés YarariAún no hay calificaciones

- 3362F010 Massey Ferguson Perkins 6 354 4Documento1 página3362F010 Massey Ferguson Perkins 6 354 4Martin Miguel Gomez SalviAún no hay calificaciones

- Solución Diseño de ManifoldDocumento15 páginasSolución Diseño de ManifoldBrandonOrozcoAún no hay calificaciones

- At2 - R1600G.Documento4 páginasAt2 - R1600G.Elías DazaAún no hay calificaciones

- Calculo Ficha Tecnica Prueba HidrostáticaDocumento3 páginasCalculo Ficha Tecnica Prueba HidrostáticaCarlos Prado PalomoAún no hay calificaciones

- Calderas - Caida de Presión - EjercicioDocumento9 páginasCalderas - Caida de Presión - EjercicioNatalia Ramirez RamirezAún no hay calificaciones

- Datos de Prueba 3241070: Especificacion de La BombaDocumento1 páginaDatos de Prueba 3241070: Especificacion de La BombaMichael Tiboche100% (1)

- 375b Specs EspDocumento2 páginas375b Specs EspHOMERO NOGUEDAAún no hay calificaciones

- Sihi Vacuum LPHX Serie 55 EspañolDocumento13 páginasSihi Vacuum LPHX Serie 55 EspañolGustavo Huertas100% (1)

- Sistema de Bombeo-MecanicopptDocumento42 páginasSistema de Bombeo-MecanicopptLuis Ernesto Suarez LimpiasAún no hay calificaciones

- 4、RETROEXCAVADORADocumento2 páginas4、RETROEXCAVADORATito Andree Mieles AguilarAún no hay calificaciones

- Pautas Mantencion Palas RH 200Documento56 páginasPautas Mantencion Palas RH 200Carlos GajardoAún no hay calificaciones

- Ficha Tecnica DWN 160 - 6 PDFDocumento2 páginasFicha Tecnica DWN 160 - 6 PDFAndres FelipeAún no hay calificaciones

- Sistema Distribución Vapor, PARTE 1Documento33 páginasSistema Distribución Vapor, PARTE 1Sergio RafaelAún no hay calificaciones

- Laboratorio de Turbina PeltonDocumento9 páginasLaboratorio de Turbina PeltonGonzalo Canchari OchoaAún no hay calificaciones

- 1.0 es-ES 2020-02 TS.3153Documento48 páginas1.0 es-ES 2020-02 TS.3153Luis Jose Huanca SilvaAún no hay calificaciones

- Motor Deutz Bf6m1013fcDocumento48 páginasMotor Deutz Bf6m1013fcmilena espinel100% (1)

- Well-002 - Reporte ADT V1Documento18 páginasWell-002 - Reporte ADT V1Gabriel JarrínAún no hay calificaciones

- Bomba Perkins 6.357.2 Industrial especificaciones y procedimiento de prueba ISODocumento1 páginaBomba Perkins 6.357.2 Industrial especificaciones y procedimiento de prueba ISOWillian RibeiroAún no hay calificaciones

- Guia de Turbina PeltonDocumento8 páginasGuia de Turbina PeltonSebastián Alexander Flores OroscoAún no hay calificaciones

- Pruebas de Campo Cargador R-1300GDocumento5 páginasPruebas de Campo Cargador R-1300GAdolfo Choccelahua HuinchoAún no hay calificaciones

- Scrubber QuestionnaireDocumento4 páginasScrubber QuestionnaireEstebanAún no hay calificaciones

- WatermistDocumento2 páginasWatermistDaniel EduardoAún no hay calificaciones

- 1ie251 Parcial#1 Ricardo Chockee 8-936-1545Documento7 páginas1ie251 Parcial#1 Ricardo Chockee 8-936-1545John SalchiconAún no hay calificaciones

- 3.a Apriete Por TENSIONADODocumento35 páginas3.a Apriete Por TENSIONADOMario SouzaAún no hay calificaciones

- Modulo 3 Sesion3Documento36 páginasModulo 3 Sesion3Jose PachecoAún no hay calificaciones

- Memoria de Calculo de Valvula Presion VacioDocumento46 páginasMemoria de Calculo de Valvula Presion VacioEduardo GironAún no hay calificaciones

- Modelo 140H: Rigoberto Flores OsorioDocumento3 páginasModelo 140H: Rigoberto Flores OsorioEver ToledoAún no hay calificaciones

- 3340F420G DatosDocumento2 páginas3340F420G DatosPedro AbellanAún no hay calificaciones

- Tabla BoschDocumento4 páginasTabla BoschANA ORE PRDOAún no hay calificaciones

- Sellos Secos para Compresores de Gas Sep 2017 PDFDocumento47 páginasSellos Secos para Compresores de Gas Sep 2017 PDFIzquierdo AlfedAún no hay calificaciones

- Caldera de gases de escape DE1: hoja de datos técnicosDocumento1 páginaCaldera de gases de escape DE1: hoja de datos técnicosdanilo MendozaAún no hay calificaciones

- Protocolo de Pruebas Boltec SDocumento6 páginasProtocolo de Pruebas Boltec SEduardo Aylas Palacios100% (1)

- Datos de Prueba 3269570: Especificacion de La BombaDocumento1 páginaDatos de Prueba 3269570: Especificacion de La BombaLeo Da RosaAún no hay calificaciones

- Ficha-HD-2-100-HF - Pdf. Motobomba 2plgadasDocumento2 páginasFicha-HD-2-100-HF - Pdf. Motobomba 2plgadasTatianaAún no hay calificaciones

- Modelado fenomenológico del proceso de combustión por difusión diéselDe EverandModelado fenomenológico del proceso de combustión por difusión diéselAún no hay calificaciones