Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Unidad 3 Pruebas A Transformadores

Cargado por

Efraín HerreraTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Unidad 3 Pruebas A Transformadores

Cargado por

Efraín HerreraCopyright:

Formatos disponibles

Capitulo 3.

- Pruebas A Transformadores

3.1- Introducción

Un transformador es la parte más importante de una subestación eléctrica, por una parte,

por la función que representa de transferir la energía eléctrica de un circuito a otro, que

son por lo general de diferente tensión y por la otra parte su costo con relación a las otras

partes de la instalaciones.

Cuando se fabrica un transformador se emplean materiales tales como el hierro, cobre o

aluminio, y aislamientos; cada uno de estos elementos deben llenar los requisitos que se

han determinado, de tal manera que este conjunto de elementos cumpla con los fines

para los cuales fueron diseñados; para conocer las características y tener una idea del

estado en que están necesitamos efectuar pruebas en estos elementos.

3.2.- Tipos de pruebas a los transformadores

Se hacen pruebas a los transformadores y a sus accesorios por distintas razones, durante

su fabricación, para verificar la correcta conducción entre sus componentes, cuando se

entrega el transformador, cuando se pone en operación como parte del mantenimiento y

después de alguna reparación. Las pruebas a los transformadores las podemos considerar

como básicas y algunas otras pruebas varían de acuerdo a la condición individual de los

transformadores y al tipo de transformador, por lo que estas pruebas las podemos

clasificar de distintas formas, pruebas de alta tensión y pruebas de baja tensión, aun que

también se pueden clasificar en pruebas preliminares, intermedias y de verificación o

finales.

Las pruebas preliminares se realizan cuando un transformador sé a puesto fuera de

servicio para darle un mantenimiento programado o para una revisión programada o en el

último de los casos si este hubiera tenido una falla. Las pruebas se realiza antes de abrir

el transformador y se hacen con el propósito de encontrar la causa de la falla. Estas

pruebas preliminares incluyen:

Ing. Efraín Herrera Rodríguez 58

• Prueba al aceite del transformador.

• Medición de la resistencia de aislamiento a los devanados.

• Medición de la resistencia óhmica de los devanados.

• Determinación de las características del aislamiento.

Las pruebas preliminares se realizan durante el transcurso de una reparación o bien

durante las etapas intermedias de la fabricación, cuando el transformador esta en proceso

de armado o bien desarmado (según sea el caso) y el tipo de prueba depende del

propósito de la reparación o de la etapa de fabricación, estas pruebas se realizan

generalmente cuando las bobinas del transformador no han sido montadas o

desmontadas (según sea el caso), siendo las pruebas las que se muestran a continuación:

• Medición de la resistencia de aislamiento de tornillos y herrajes contra el núcleo.

• Prueba de la resistencia de aislamiento de tornillos y herrajes por voltaje aplicado.

• Prueba de las boquillas por medio de voltaje aplicado.

Por último tenemos las pruebas finales que se realizan a transformadores terminados de

fabricación o armados totalmente después de alguna reparación, y son las siguientes:

• Prueba del aceite del transformador.

• Medición de la resistencia de aislamiento.

• Prueba de relación de transformación.

• Prueba de potencial aplicado.

• Prueba de circuito abierto.

• Pruebas de corto circuito.

• Prueba de impulso.

• Prueba de sobre potencial (potencial inducido).

Ing. Efraín Herrera Rodríguez 59

Estas pruebas no solo se realizan únicamente a transformadores recién fabricados o

acabados de reparar, también se realizan periódicamente a los transformadores de

subestaciones que ya están en servicio para observar como están funcionando y así tener

un historial de cada uno de los componentes de la subestación.

Como podemos observar los tres tipos de pruebas ya mencionados anteriormente nos

encierran todas las pruebas que le podemos hacer a un transformador, que es al elemento

de la subestación que más se le hacen pruebas. A continuación se mencionara cada una

de las pruebas especificas, cual es el objetivo de estas y como las debemos realizar.

3.3.- Parámetros de un transformador

El objetivo de la obtención de las constantes y características de un transformador es de

tener los parámetros necesarios para calcular su regulación y su eficiencia. En la operación

de transformadores, al igual que otras maquinas eléctricas, es importante conocer las

constantes ( R, X, Z ) de las características de saturación del circuito magnético, así como

las perdidas que se producen en los devanados y en el núcleo, con esto podemos

comprobar las especificaciones del diseño y determinar la regulación, la eficiencia y la

temperatura del transformador bajo diferentes condiciones de carga, tensión y frecuencia.

Para obtener estos parámetros tenemos 3 tipos de pruebas que nos ayudaran a conseguir

los datos que deseamos, estas pruebas son:

Medición de la resistencia óhmica de los devanados.

Prueba de vacío.

Prueba de corto circuito.

3.3.1.- Medición de la resistencia óhmica de los devanados

Esta prueba nos sirve, básicamente, para comprobar que todas las conexiones internas

efectuadas en los devanados y guías fueron sujetas firmemente, así como también para

obtener información para determinar las perdidas del cobre (I2R) y calcular la temperatura

de los devanados en la prueba de temperatura. Un valor distinto al nominal de la

resistencia puede ser indicativo de una espira a todo el devanado en corto circuito.

Ing. Efraín Herrera Rodríguez 60

Al desarrollar esta prueba debemos medir simultáneamente la temperatura de los

devanados teniendo en cuenta los siguientes puntos:

- Si el transformador es tipo seco, la temperatura de los devanados será

determinada como el promedio de por lo menos tres termómetros colocados entre

los devanados.

- Si el transformador está sumergido en líquido aislante, debe ser desenergizado

cuando menos ocho horas antes de efectuar la medición, y la temperatura del

devanado será considerada como la que tiene el propio líquido.

- El lugar donde se realicen las mediciones debe estar protegido de variaciones

bruscas del ambiente.

Hay dos formas de realizar esta prueba, una es la del método del puente de Wheastone,

que es el método más usado por la sencillez de su manejo y por la gran exactitud que nos

ofrece, además la corriente con la que opera este método es muy pequeña por lo cual no

se alteran las lecturas por efecto de calentamiento durante la medición. Este método, por

norma, lo podemos utilizar cuando la corriente nominal en los devanados sea menor a un

ampere.

El otro método para determinar la resistencia óhmica de los devanados es el método de

caída de potencial y solo es empleado cuando la corriente nominal del devanado bajo

prueba es mayor de un ampere. Esta prueba se realiza haciendo pasar una corriente

directa a través del devanado que no exceda del 15% de la corriente nominal, para evitar

posibles errores originados por calentamiento del devanado. Las lecturas de tensión y

corriente son tomadas simultáneamente de los aparatos estando estos conectados como

se muestra en la figura 1. La resistencia será obtenida usando la ley de Ohm.

Ing. Efraín Herrera Rodríguez 61

Fig. 1. Conexión para la resistencia óhmica del devanado por el método de caída de potencial.

Se recomienda conectar el voltímetro lo más cercano posible a las terminales del

devanado, esto para eliminar la caída de potencial que existe en la línea de corriente.

Para tener una mayor precisión en la medición es necesario tomar 5 lecturas de tensión y

corriente. El promedio de las resistencias obtenidas será considerado como el valor real.

La resistencia de los devanados es generalmente referida a la temperatura de operación a

plena carga por medio de la siguiente formula:

Donde:

RT1=resistencia referida ala temperatura T1.

RT2=resistencia medida a la temperatura T2.

T2=temperatura del devanado en el momento de la medición de la resistencia RT2, en °C.

TA=constante de la temperatura de resistencia 0, para el cobre=234.5 y para al aluminio

= 225.0.

T1=Temperatura de operación en °C, y es determinada por la ecuación: T1=ΔT + 20 °C,

donde ΔT es la elevación total de temperatura del transformador.

Ing. Efraín Herrera Rodríguez 62

La medición de la resistencia óhmica se hace siempre a máquina fría; es decir los

devanados se consideran a temperatura ambiente. La temperatura de referencia se

establece de la media leída por un cierto número de termómetros localizados sobre la

máquina.

La medición de la resistencia en los transformadores de dos devanados no representa

mayor problema; sin embargo, en los casos de los transformadores trifásicos debemos

tomar en cuenta algunos factores. La medición de la resistencia óhmica de un

trasformador trifásico se debe hacer entre terminales de línea de cada uno de los

devanados y con base en la media aritmética de los resultados obtenidos de las

mediciones realizadas sobre los tres pares de terminales, es posible, conociendo la

conexión del devanado, llegar al valor medio de la resistencia por fase. La media

aritmética se puede obtener ya que las tres fases son iguales prácticamente y el resultado

de la medición es sensiblemente idéntico.

En un devanado trifásico conectado en estrella el valor medio de la resistencia óhmica de

fase se obtiene dividiendo entre dos el valor obtenido de la media aritmética de los

valores medidos entre el par de terminales. Las medidas de corriente y voltaje las

tomaremos de los aparatos conectados como se muestran en la figura 2.

Figura 2.

Si RM es el valor de la resistencia medida, el valor de la resistencia de cada fase es:

Ing. Efraín Herrera Rodríguez 63

Pero esta ecuación no es aplicable cuando existe un desequilibrio en los valores de la

resistencia. Para determinar la resistencia correctamente cuando están desequilibradas, se

usan las ecuaciones deducidas del circuito en estrella que se muestra en la figura 3.

Figura 3.

Cuando tenemos el caso de que el devanado trifásico esta conectado en delta, el valor

medio de la resistencia de cada una de las fases se obtiene multiplicando por 1.5 el valor

obtenido de la media aritmética de los valores medidos entre cada par de terminales. Las

medidas de corriente y voltaje las tomaremos de los aparatos conectados como se

muestran en la figura 4.

Figura 4.

En la conexión delta, al igual que en la conexión estrella, es incorrecto considerar la

resistencia como se explicó anteriormente, cuando existe un desequilibrio en las

resistencias de fase. Por esta razón, las resistencias se deben determinar con las

ecuaciones obtenidas del circuito delta que se muestra en la figura 5.

Ing. Efraín Herrera Rodríguez 64

Figura 5.

Las conexiones de prueba que debemos realizar en un transformador monofásico son

entre H1 – H2 y X1 – X2. Para transformadores trifásicos ya sea conexión estrella o delta

las conexiones serán entre H1 – H2, H1 – H3, H2 – H3, para alta y para baja serán entre

X1 – X2, X1 – X3, X2 – X3.

Los devanados que no estén bajo prueba deben de permanecer en circuito abierto durante

la medición, para con esto lograr una estabilización más rápida de la corriente de

alimentación. Sólo cuando la fuente de corriente directa sea una maquina de conmutación,

los devanados fuera de prueba deben estar en corto circuito, para amortiguar las

vibraciones de la tensión y por lo tanto eliminar las pequeñas vibraciones de la aguja del

voltímetro. Esto se aplica tanto en el método de caída de potencial como en el del puente.

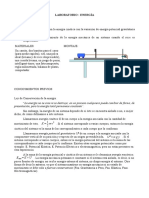

3.3.2.- Prueba de vacío

Para tener los datos que nos permitan conocer las características de saturación del circuito

magnético y las perdidas en el núcleo de un transformador, es necesario realizarle a este

la prueba de circuito abierto o vacío.

Durante la prueba de vacío, se aplica el voltaje nominal al lado de alta tensión mientras

que el lado de baja tensión lo dejamos en circuito abierto, como se muestra en la figura 6,

de esta forma tomamos medidas del voltaje (VP), la corriente de vacío (IO) y la potencia (PO)

que representa las perdidas en vacío o en el núcleo del transformador. Medimos también

el voltaje del secundario del transformador.

Ing. Efraín Herrera Rodríguez 65

Figura 6.

Además de la determinación de las pérdidas de vacío por esta prueba, se puede calcular

también la potencia aparente de vacío por medio de:

SO = VP I O Donde: SO = potencia aparente de vacío o en el núcleo en VA

La potencia reactiva que absorbe el núcleo también la podemos calcular por medio de:

Para los fines del circuito equivalente del transformador, la resistencia y reactancia del

circuito de magnetización, la podemos calcular por medio de:

Donde: RM es la resistencia de magnetización en Ohms y XM es la reactancia del circuito de

magnetización en Ohms.

3.3.3.- Prueba de corto-circuito

Se nombran pérdidas de carga a las originadas por el efecto Joule en el cobre de los

devanados de alto voltaje y bajo voltaje, más las que se producen en el mismo cobre, en el

núcleo, el tanque y los herrajes del mismo transformador, como resultado del campo

magnético procedente por las corrientes que circulan en los devanados. Estas pérdidas

Ing. Efraín Herrera Rodríguez 66

son una función de carga y debido a las magnitudes de voltaje empleadas se engloban en

las pérdidas del efecto Joule.

Para determinar estas pérdidas se hace la prueba denominada de corto-circuito en el

transformador. Esta prueba consiste en conectar el devanado secundario (de bajo voltaje)

en corto-circuito y aplicarle voltaje regulado, que por lo general es del orden del 5% del

voltaje del devanado alimentado, al devanado primario (de alto voltaje), como se muestra

en la figura 7. La corriente primaria medida (ICC) no bebe exceder al valor nominal de la

corriente del devanado alimentado (devanado primario), además la regulación de voltaje

se debe hacer de forma regulada, en forma gradual, para evitar sobrecalentamiento y por

consecuencia que exista un cambio rápido en la resistencia del devanado.

Figura 7.

En esta prueba podemos tomar directamente los valores medidos de las perdidas en los

devanados (PCC), la corriente de corto circuito o nominal del devanado alimentado (ICC) y la

caída de voltaje por impedancia o voltaje de corto circuito (VCC). Teniendo estos valores

podemos calcular las constantes siguientes:

La impedancia equivalente referida al devanado primario (ZEP), que es el devanado que se

alimento, expresada en Ohms es:

La resistencia equivalente referida al devanado primario (REP), expresada en Ohms es:

Ing. Efraín Herrera Rodríguez 67

Teniendo estos dos valores podemos encontrar la reactancia equivalente referida al

primario, que se debe expresar también en Ohms, por medio de:

Cuando hacemos la prueba de corto-circuito, debemos utilizar siempre como primario el

devanado de alta tensión, cortocircuitando el devanado de alta tensión. Si efectuásemos la

medida sobre el devanado de baja tensión, esta seria incómodamente baja, mientas que la

intensidad resultaría a menudo demasiada elevada. La resistencia y la reactancia

equivalentes, medidas del lado de alta tensión, pueden trasladarse al lado de baja tensión

solo dividiendo sus valores por el cuadrado de la razón del número de espiras.

A continuación se muestra un ejemplo de un transformador al cual se le hicieron las

pruebas de circuito abierto o en vació y la prueba de corto-circuito, para determinar los

valores de los parámetros de dicho transformador, siendo este de 20 KVA y con voltajes

de 8000/240 volts. Las pruebas se realizaron en el lado de alta tensión dándonos como

resultados los siguientes valores:

Prueba de circuito abierto Prueba de corto-circuito

VP = 8000 V VCC = 489 V

IO = 0.214 A ICC = 2.5 A

PO = 400 W PCC = 240 W

Con los datos de circuito abierto podemos obtener la potencia aparente en vacío en el

núcleo por medio de:

SO = VP IO = (8000 V)(0.214 A) = 1712 VA

La potencia reactiva que absorbe el núcleo es:

= √ (1712 VA)2 – (400 W)2 = 1664.61 VAR

Con estos valores obtenidos, podemos saber cual es la resistencia del circuito de

magnetización por medio de:

RM = VP2 / PO = (8000 V)2 / 400 W = 160000 Ω

Ing. Efraín Herrera Rodríguez 68

Además se puede encontrar la reactancia del circuito de magnetización por medio de:

XM = VP2 / QO = (8000 V)2 / 1664.61 VAR = 38447.44 Ω

De esta forma tenemos que:

RM = 160000 Ω XM = 38447.44 Ω

Con los valores obtenidos en la prueba de corto-circuito podemos calcular la impedancia

equivalente referida al devanado primario por medio de:

ZEP = VCC / ICC = 489 V / 2.5 A = 195.60 Ω

La resistencia equivalente referida al devanado primario la obtenemos por medio de:

REP = PCC / ICC2 = 240 W / (2.5 A)2 = 38.40 Ω

Teniendo estos dos valores podemos obtener la reactancia equivalente referida al

devanado primario por medio de:

= √ (195.6 Ω)2 – (38.4 Ω)2 = 191.80 Ω

De esta forma tenemos ya los dos valores de resistencia y reactancia que son:

REP = 38.40 Ω XEP = 191.80 Ω

La prueba de circuito abierto y la de corto circuito se hacen habitualmente en laboratorios,

antes de que los transformadores salgan de la fábrica o después de una reparación, estas

pruebas raramente se realizan en el campo.

3.4.- Prueba de resistencia de aislamiento en un transformador

La resistencia de aislamiento se define como el valor de la resistencia en megaohms, que

ofrece un aislamiento al aplicarle un voltaje de corriente directa, que casi siempre son

1000 V, durante un tiempo determinado y medido a partir de la aplicación del mismo. Se

utiliza como referencia de tiempo de 1 a 10 minutos, comenzando a tomar los valores de

la resistencia a partir de los 15 segundos, 30 segundos, 45 segundos, 1 minuto, 2

minutos y así sucesivamente hasta llegar a los 10 minutos. A la corriente que fluye como

resultado de la aplicación del voltaje de C.C. a un aislamiento se le conoce como corriente

de aislamiento y tiene dos componentes principales:

Ing. Efraín Herrera Rodríguez 69

• La corriente que circula dentro del volumen del propio aislamiento que a su ves se

compone de corriente capacitiva y corriente de absorción dieléctrica.

• La corriente superficial al aislamiento, conocida también como corriente de fuga.

3.4.1.- El concepto de la absorción dieléctrica

El valor de la resistencia varía directamente con el espesor del aislamiento y en forma

inversa con el área del mismo, cuando en un aislamiento se aplica un voltaje de corriente

directa el valor inicial de la resistencia es bajo, pero se aumenta en forma gradual con el

tiempo hasta que se estabiliza. Si los valores de la resistencia de aislamiento se graficaran

contra el tiempo, se obtiene una curva que se conoce como curva de absorción dieléctrica.

La pendiente de la curva indica el grado de suciedad o de secado de aislamiento.

Cuando un aislamiento está húmedo o sucio, su valor estable se alcanza en uno o dos

minutos después de haber iniciado la prueba y la curva que se obtiene tiende a baja

pendiente.

9000

8000

7000

MEGA-OHMS

6000

5000

4000

3000

2000

1000

0

1 2 3 4 5 6 7 8 9 10 11

MINUTOS

Fig. 8. Curva de absorción dieléctrica de un trasformador de potencia.

Ing. Efraín Herrera Rodríguez 70

3.4.2.- Índice de absorción e índice de polarización

La pendiente de la curva de absorción dieléctrica se puede expresar por medio de la

relación de dos valores de resistencia de aislamiento que se toman a diferentes intervalos

de tiempo durante el procedimiento de prueba. A la relación de 1 minuto a 30 segundos

se le denomina como índice de absorción y a la de 10 minutos a 1 minuto se le conoce

como índice de polarización. El índice de dolarización resulta de gran utilidad para evaluar

el estado de los aislamientos en transformadores y generadores.

Así con el resultado que obtengamos de estas relaciones podremos saber las condiciones

en la que se encuentra el aislamiento. A continuación se muestra la tabla 1 donde se

pueden observar los valores que debemos de obtener en cada índice para saber la

condición de nuestro aislamiento.

Condiciones Índice de absorción Índice de polarización

Peligro ---------- Menos de 1

Pobre Menos de 1.1 Menos de 1.5

Dudoso 1.1 a 1.25 1.5 a 2

Regular 1.25 a 1.4 2a3

Bueno 1.4 a 1.6 3a4

Excelente Arriba de 1.6 Arriba de 4

Tabla 1.

3.4.3.- Equipo usado para la prueba

El aparato que se usa para medir la resistencia de aislamiento se le conoce como Megger,

teniendo un rango de voltaje de 500 a 2500 volts de corriente directa. Este aparato puede

ser de dos tipos, ya sea manual o motorizado. La prueba de resistencia de aislamiento no

Ing. Efraín Herrera Rodríguez 71

está directamente relacionada con la resistencia dieléctrica de un material. En principio,

cualquier material puede conducir si se le aplica suficiente potencial.

Los resultados obtenidos con el Megger no indican necesariamente si un aislamiento va a

sufrir una ruptura dieléctrica cuando se le apliquen voltajes mayores. El aislamiento

probado por este método podrá indicar si es posible aplicar otra prueba de resistencia

dieléctrica a un voltaje más elevado. Cuando en la prueba encontramos que la resistencia

de aislamiento es menor que ciertos valores de referencia, esto nos indica que es

necesario hacer una revisión del aislamiento y desde luego no podrán efectuarse pruebas

de mayor voltaje.

En los transformadores de potencia, la prueba se realiza con un Megger que tenga una

tensión mínima de 1,000 V operado con motor, alimentado a través de rectificador; o bien

con Megger transistorizado. Para transformadores grandes con tensiones mayores de 69

kV, o bien, capacidades mayores de 10 MVA, se debe usar siempre un Megger motorizado

con una escala máxima de 50,000 megaohms; para transformadores menores se puede

usar el transistorizado con escala de 2,000 megaohms. Cundo se prueba un

transformador se debe procurar hacerlo con el mismo equipo para así tener resultados

comparables.

3.4.4.- Conexiones de prueba.

Las conexiones básicas en la prueba de la resistencia de aislamiento son alta tensión

contra baja tensión más tierra, baja tensión contra alta tensión más tierra y alta tensión

contra baja tensión y guarda a tierra. Estas conexiones se realizan tanto para los

transformadores monofásicos como para los transformadores trifásicos.

Ing. Efraín Herrera Rodríguez 72

Conexiones para transformadores monofásicos

a) Alta tensión contra baja tensión más tierra.

b) Baja tensión contra alta tensión más tierra.

c) Alta tensión contra baja tensión.

Ing. Efraín Herrera Rodríguez 73

Conexiones para transformadores trifásicos

a) Alta tensión contra baja tensión más tierra.

b) Baja tensión contra alta tensión más tierra.

c) Alta tensión contra baja tensión.

Ing. Efraín Herrera Rodríguez 74

3.4.5.- Factores que afectan la prueba

Existen tres factores o efectos que afectan nuestra prueba, los cuales son:

Efecto de la conducción de la superficie de aislamiento.

Efecto de la humedad.

Efecto de la temperatura.

Efecto de la conducción de la superficie de aislamiento. Los depósitos de impurezas, que

son carbón, polvo o aceite en la superficie de los aislantes puede bajar la resistencia de

aislamiento, en específico cuando las superficies aislantes son relativamente grandes y

están expuestas al medio ambiente.

Efecto de la humedad. Una gran cantidad de materiales aislantes usados en los grupos de

aislamiento, como el cartón, papel, aceite y algunas cintas de lino, absorben humedad por

ser higroscópicos, esto hace que se presente una reducción en la resistencia de

aislamiento. Aun cuando no existen aislamientos que no absorben la humedad, usados en

la construcción de máquinas eléctricas, a cierta temperatura se les puede formar una capa

de humedad en la superficie y esto reduce la resistencia de aislamiento. Este problema lo

podemos tener en las boquillas del transformador cuando existe una alta humedad en el

ambiente, especialmente en ambientes contaminados.

Efecto de la temperatura. La resistencia de aislamiento varía en forma inversa con la

temperatura en la mayor parte de los aislamientos. Con el objetivo de compara en forma

adecuada las mediciones periódicas de resistencia de aislamiento, se requiere que se

efectúen a la misma temperatura o convertir cada medición a una misma base, de

acuerdo con la ecuación:

RC = Kt x Rt

Ing. Efraín Herrera Rodríguez 75

Donde:

RC = Resistencia de aislamiento en megaohms, corregida a la temperatura

base o de referencia.

Rt = Resistencia de aislamiento a la temperatura que se efectuó la prueba.

Kt = coeficiente de corrección por temperatura.

La base de temperatura para transformadores es de 20 °C y para máquinas rotatorias es

de 40 °C. Los factores de corrección los podemos encontrar en la tabla 2.

Temperatura (°C) Factor K Temperatura (°C) Factor K

95 89.0 35 2.5

90 66.0 30 1.8

85 49.0 25 1.3

80 36.2 20 1.0

75 26.8 15 0.73

70 20.0 10 0.54

65 14.8 5 0.40

60 11.0 0 0.30

55 8.1 -5 0.22

50 6.0 -10 0.16

45 4.5 -15 0.12

40 3.3

Tabla 2.

3.4.6.- Criterios de aceptación y rechazo

Existen varios criterios para aceptar o rechazar una prueba de resistencia de aislamiento.

Como observamos anteriormente con los índices de polarización y de absorción podemos

saber la condición de resistencia de aislamiento de un devanado. Además cada fabricante

establece sus criterios de aceptación y rechazo para cada transformador.

Ing. Efraín Herrera Rodríguez 76

Uno de los criterios establece que el valor mínimo de la resistencia de aislamiento en

megaohms a tierra de cada devanado del transformador a 85 °C en aire y 40 °C en el

refrigerante debe ser igual al que se obtiene con la expresión:

Donde:

KVA = Potencia nominal del transformador.

KV = Tensión nominal del devanado que se prueba.

A continuación se presenta la tabla 3, donde se indican los valores mínimos de aceptación

de resistencia para cada clase de aislamiento de acuerdo al criterio de aceptación de

fabricantes de transformadores.

Resistencia mínima de aislamiento de un transformador en aceite a 20 °C

Clases de Clases de

aislamiento kV Megaohms aislamiento kV Megaohms

1.2 32 92 2480

2.5 68 115 3100

5.0 135 138 3720

8.7 230 161 4350

15.0 410 196 5300

25.0 670 230 6200

34.5 930 287 7750

46.0 1240 345 9300

69.0 1860

Tabla 3.

Ing. Efraín Herrera Rodríguez 77

3.5.- Prueba de factor de potencia al aislamiento

El factor de potencia de un aislamiento es uno de los elementos más representativos en

pruebas de campo para indicar las condiciones de un aislamiento en los equipos

eléctricos. Con esta prueba se puede detectar particularmente la degradación, el

envejecimiento, la contaminación y el grado de sequedad de los mismos. El factor de

potencia de un aislamiento es la medida de pérdidas dieléctricas y no de resistencia

dieléctrica. Un aumento en pérdidas dieléctricas puede incrementar el proceso de

deterioro del aislamiento por aumento en calentamiento, pero es más común que el

aumento en pérdidas dieléctricas sea indicación de otro deterioro que también afecta la

resistencia dieléctrica.

Este método de prueba no es destructivo y su realización nos permite detectar fallas que

pueden ser peligrosas antes de que ocurran, para prevenir interrupciones en el servicio

y reacondicionar los aislamientos. En general un aumento apreciable en las perdidas

dieléctricas de C.A. o factor de potencia en un aislamiento es un índice de deterioro.

Fig. 9. Medidor de F.P.

El factor de potencia de un aislamiento es una cantidad adimensional que se expresa

generalmente en porcentaje y que resulta de la corriente de carga que toma el dieléctrico

al aplicarle un voltaje determinado, que es de echo, el comportamiento que tiene cuando

se somete a la acción de un campo eléctrico.

Ing. Efraín Herrera Rodríguez 78

En virtud de que los aislamientos no son perfectos desde el punto de vista dieléctrico, no

solo tienen una corriente capacitiva; también existe una corriente que está en fase con el

voltaje aplicado, a la cual se le conoce como corriente de pérdidas dieléctricas.

Para los aislamientos que tienen bajo factor de potencia, los valores de IC e I son

prácticamente los mismos y la componente de perdida Ir es muy pequeña y el ángulo de

perdidas (δ) también es muy pequeño.

Fig. 10. Diagrama vectorial del F.P. del aislamiento

El factor de potencia siempre será la relación de los watts de perdidas a la carga

expresada en volts-amperes (VA). El valor obtenido de esta relación es

independientemente del área o espesor del aislamiento y dependen de la humedad, la

ionización y temperatura.

Al utilizar el aparato de medición de factor de potencia se debe tener cuidado de que el

voltaje de prueba no sea bajo, de manera que se pueda ajustar el medidor a plena escala

usando el ajuste de medición. Del aparato o medidor de factor de potencia se toman

lecturas de kW y kVA al valor del voltaje de prueba que se fije. Para él calculo de factor de

potencia se debe corregir como se muestra enseguida:

mVA = 0.16 x (mVA [medidos] x kV [de prueba])2

mW = 0.16 x (mW [medidos] x kV [de prueba])2

Ing. Efraín Herrera Rodríguez 79

Teniendo ya estos valores corregidos podemos entonces obtener el factor de potencia en

porcentaje por medio de la ecuación siguiente:

% F.P. = Tan δ = mW / mVA x 100

Al igual que en la prueba de resistencia de aislamiento, esta prueba debe ser realizada a

una temperatura aproximada de 20 °C, para evitar posibles errores al corregirla a dicha

temperatura. Los factores de corrección utilizados para corregir el F.P. a 20°C, se toman

de la tabla 4, estos valores han sido obtenidos experimentalmente de los aislamientos

típicos empleados en los transformadores sumergidos en aceite y son satisfactorios para

fines prácticos. La corrección se realiza por medio de la siguiente ecuación:

F.P. C = Kt x F.P.t

Donde:

F.P. C= Factor de potencia corregido a 20°C

F.P.t = Factor de potencia medido a la temperatura que se efectuó la prueba.

Kt = coeficiente de corrección por temperatura.

Temperatura (°C) Factor K Temperatura (°C) Factor K

80 0.27 35 0.70

70 0.32 30 0.79

65 0.35 25 0.85

60 0.40 20 0.98

55 0.45 15 1.10

50 0.50 10 1.25

45 0.55 8 1.30

40 0.63

Tabla 4

Ing. Efraín Herrera Rodríguez 80

3.5.1.- Recomendaciones para la prueba

Para que nuestra prueba tenga un buen desarrollo debemos tomar en cuenta los

siguientes puntos, en estos puntos se mencionan algunas actividades que se tienen que

realizar para que la prueba sea segura y correcta.

a) Se beben desconectar todos los equipos externos del transformador.

b) Es necesario desenergizar el transformador y desconectar sus terminales

externas.

c) Se tienen que desconectar los neutros de los devanados que se encuentran

aterrizados.

d) Se debe poner en corto-circuito cada devanado en las terminales de sus

boquillas.

e) Es necesario cerciorarse que el tanque del transformador esta aterrizado.

f) Se debe limpiar la porcelana de cada boquilla.

3.5.2.- Criterios de aceptación y rechazo

Los valores admisibles indicados por algunos de los fabricantes por la mayor parte de los

fabricantes de transformadores son de 2% como máximo a 20 °C para transformadores de

distribución y de 1% para los transformadores de potencia.

Los resultados de la prueba que excedan los rangos establecidos ya mencionados no

serán aceptados, por lo que el transformador tendrá que volver a ser procesado, y si ya

esta en operación, deberá ser reparado. Aunque en casos especiales y con los resultados

complementarios de las pruebas de resistencia de aislamiento y rigidez dieléctrica del

aceite, se podrían modificar los criterios establecidos. Como una guía de referencia para la

interpretación de los valores de prueba en materiales, en la tabla 5 se da valores de factor

de potencia y constante dieléctrica para algunos materiales.

Ing. Efraín Herrera Rodríguez 81

Material % F.P. a 20 °C Constante dieléctrica

Aire 0.0 1.0

Aceite 0.1 2.1

Papel 0.5 2.5

Porcelana 2.0 7.0

Hule 4.0 3.5

Barniz cambray 4.0 – 8.0 4.5

Agua 100 51.0

Tabla 5

En la tabla 6 podemos observar algunos valores de factor de potencia que se toman como

referencia en pruebas de campo en equipos. Estos valores los podemos considerar como

típicos o normales de dichos equipos tales como transformadores, cables y boquillas.

EQUIPO % F.P. a 20 °C

Trasformadores en aceite 1.0 – 2.0

Boquillas tipo compound 2.5

Boquillas y condensadores en aceite 0.5

Cables con aislamiento barniz cambray 4.0 – 5.0

Cables con aislamiento de hule 4.0 – 5.0

Tabla 6

Ing. Efraín Herrera Rodríguez 82

3.5.3.- Conexiones de prueba

Las conexiones que se hacen para realizar esta prueba son exactamente las mismas que la

que se efectúan para la prueba de resistencia de aislamiento, representadas

anteriormente, sin embargo en la prueba de factor de potencia generalmente se suprime

la prueba de alta tensión contra baja tensión.

a) Alta contra baja a tierra.

b) Baja contra alta a tierra.

3.5.4.- Observaciones sobre la prueba de factor de potencia

El método de factor de potencia es ampliamente recomendado para detectar humedad y

otros contaminantes que son productores de perdidas en los devanados de los

transformadores. Algunos casos han demostrado que la prueba de factor de potencia es

más efectiva o relevante que la prueba de resistencia de aislamiento, cuando hay altas

perdidas dieléctricas y bajas perdidas eléctricas en serie (como en el devanado de un

transformador rodeado de aceite).

Ing. Efraín Herrera Rodríguez 83

En varios casos, al realizarse esta prueba, se ha obtenido un alto factor de potencia que

indica humedad en los devanados, aun cuando en las pruebas dieléctricas del aceite se

encuentren en valores normales.

3.6.- Prueba de relación de transformación

La relación de transformación entre un par de devanados de un transformador de

potencia, se define como el número que se obtiene de la relación del valor de la tensión

primaria al de la secundaria en vacío, cuando el transformador se alimenta por el

devanado primario a la tensión y a la frecuencia nominal. En otras palabras la prueba de

relación de transformación tiene como objetivo la determinación de la relación entre al

número de vueltas del devanado primario y el secundario, es decir, con esta prueba

determinamos si la tensión suministrada puede ser transformada a la tensión deseada.

Teóricamente la medición de la relación de transformación se debe de realizar

alimentando el devanado de alta tensión a voltaje nominal; esta condición puede

presentar alguna dificultad en el caso de máquinas que operan con voltajes elevados. Es

por eso que la prueba se efectúa con un voltaje bajo, sin embargo la característica de

magnetización, que se considera lineal por simplicidad, puede ocasionar que se incurra en

un error de medición.

Como ya se menciono la medición de relación de transformación se considera la

determinación de la fase de las tensiones secundaria respecto a la primaria. Para los

transformadores monofásicos se trata de establecer, en la practica, sí la tensión

secundaria esta en fase o en oposición con la primaria (polaridad de las terminales); esa

condición depende del sentido en que los devanados se enrollan, ya sea en el sentido

derecho o sentido izquierdo. En los transformadores trifásicos es necesario establecer el

defasamiento angular entre los devanados de alta y baja tensión, dependiendo esto del

tipo de conexión de los devanados y de la manera en la como sea conectado el equipo de

prueba.

Ing. Efraín Herrera Rodríguez 84

3.6.1.- Equipo usado para la prueba

La prueba de relación de transformación se realiza con un aparato llamado TTR

(Transformer Turn Ratio), este aparato esta diseñado para hacer mediciones de relación de

transformación de transformadores de potencia, de distribución, de autotransformadores

y reguladores de voltaje. Existen algunos casos donde no es aplicable este aparato, casos

tales donde los transformadores de potencial y de corriente además de algunos de

distribución, su relación de transformación es mayor de 130.

El TTR es un instrumento muy práctico y preciso ya que con el podemos analizar las

condiciones de un transformador, con este aparato podemos saber de un transformador

lo siguiente:

Medir la relación de transformación de transformadores nuevos o reparados.

Identificar y verificar terminales o taps (derivaciones) y sus conexiones internas.

Determinación y comprobación de la polaridad y continuidad de los devanados del

transformador.

Identificar espiras en corto circuito.

Detección de fallas incipientes.

Fig. 11. Esquema de un TTR

El TTR es un equipo que básicamente esta formado por un transformador de referencia

con relación ajustable entre 0 y 130, una fuente de excitación de corriente alterna, un

galvanómetro detector de corriente cero y un juego de cables o terminales de prueba. El

generador o fuente de corriente alterna es de tipo de imanes permanentes y proporciona

una tensión del orden de 8 volts a 60 Hz.

Ing. Efraín Herrera Rodríguez 85

El TTR consta de un voltímetro, un amperímetro y un galvanómetro, como elementos de

medición, además tiene unos selectores donde podremos ajustar para saber la relación de

transformación, así como también una manivela a la cual se le tiene que dar vuelta para

poder obtener la excitación de 8 volts. Tiene cuatro cables de los cuales dos son de color,

uno negro y el otro rojo, de más grueso calibre que los otros dos restantes, estos cables

delgados también son de color uno rojo y el otro negro. La forma de conexión se mostrara

más adelante.

Otro equipo con el que podemos medir la relación de transformación es el DTR (Digital

Transformer Ratiometer), este equipo, como lo dice su nombre es digital, además no tiene

manivela para la excitación, si no este cuanta con su fuente propia para la excitación

necesaria para la prueba, aunque el principio de operación es el mismo.

3.6.2.- Operación del TTR

El TTR es un instrumento no muy grande, como se puede observar en las figuras, así que

no hay mucho problema en manejarlo y transportarlo, además no requiere de una

instalación especial y como el generador de excitación es de accionamiento manual solo lo

tenemos que colocar en una posición de manera que nos permita accionar la manivela.

Ing. Efraín Herrera Rodríguez 86

Puede algunos equipos de TTR que no se accionen manualmente, es decir su generador de

excitación es motorizado, así que solo basta con tener una alimentación de 120 volts

para alimentar un variac que se ajusta incrementando gradualmente el voltaje desde cero

hasta 8 volts.

Para realizar las pruebas de relación de transformación debemos hacer 3 tipos de

conexiones, dichas conexiones se mencionaran más adelante, al realizar la condición

correspondiente debemos hacer que el TTR llegue a la excitación correcta, que son 8

volts, esto será posible dando vueltas a la manivela de excitación constantemente y

observando en el voltímetro que la excitación llegue al voltaje ya mencionado. Teniendo

este voltaje de excitación podemos mover los selectores y observar que la aguja del

galvanómetro llegue al equilibrio, cuando suceda esto, el valor obtenido de los selectores

será el valor de relación de transformación.

3.6.3.- Procedimiento y conexiones para la prueba

Para realizar la prueba de relación de transformación de un transformador monofásico

debemos seguir el procedimiento siguiente:

1) Antes de realizar la prueba debemos estar seguros que el transformador que se va

a probar esta desenergizado, además debemos verificar que los interruptores y

cuchillas desconectadoras, en ambos lados del transformador, están

desconectadas.

2) Para seguridad, si el transformador que se va a probar se encuentra cerca de

equipo energizado en alta tensión, se debe conectar a tierra una terminal de cada

devanado, así como también el TTR, usando para esto su terminal de prueba a

tierra.

3) Las terminales X1 y X2 del TTR, siendo estas las mordazas y los cables de mayor

calibre, se conectan al devanado de menor tensión del transformador. Las

terminales H1 y H2 del TTR, siendo estas los caimanes y los cables de menor

calibre, se conectan al devanado de mayor tensión del transformador.

Ing. Efraín Herrera Rodríguez 87

4) Los selectores del TTR se colocan en ceros y se gira loa manivela a ¼ de vuelta. Si la

aguja del galvanómetro sé deflexiona hacia la izquierda, la conexión es sustractiva.

Las terminales H1 y X1 se conectan a las terminales de la misma polaridad y lo

mismo se hace con H2 y X2.

5) Si en cambio, si el galvanómetro sé deflexiona hacia la derecha al conectar el

transformador y probarlo como en el punto anterior, se dice que la polaridad es

aditiva y se deben intercambiar las terminales H1 y H2 para que el TTR que de

conectado en forma correcta; en otras palabras, las terminales del mismo color

conectadas a los bornes de la misma polaridad.

6) Al ya estar conectado el TTR al transformador, se colocan los selectores en una

posición de 1000 y se gira la manivela de manera constante, para llegar a la

excitación de 8 volts, esta excitación debe ser constante, es decir se debe girar la

manivela para no perder este voltaje.

7) La relación de transformación se lee directamente de la carátula de los selectores,

después de haber obtenido el balance en el galvanómetro, después se anotan las

cantidades indicadas por los dos primeros selectores, se coloca el punto decimal y

se anotan las otras dos cantidades de los selectores restantes. Esa será nuestra

relación de transformación del transformador en prueba.

Figura 14. Conexión del TTR a un transformador monofásico (polaridad sustractiva).

Si el transformador ya esta en operación y vamos hacer la prueba de TTR y queremos

comprobar que la relación de transformación esta bien, para tener una referencia del valor

que debemos obtener, debemos dividir el voltaje primario del transformador entre el

voltaje secundario, esto nos dará el valor de la relación de transformación correcta que

Ing. Efraín Herrera Rodríguez 88

debemos obtener de la prueba. Este valor calculado lo pondremos en los selectores y solo

moveremos él último selector para que el galvanómetro llegue al balance, así cuando el

galvanómetro llegue al balance el valor obtenido en los selectores será nuestra relación de

transformación de la prueba.

Para los transformadores trifásicos conectados en delta – estrella se hacen tres tipos de

conexiones, es decir se tienen que hacer mediciones entre cada par de fases

correspondientes, como si se tratara de tres mediciones monofásicas.

Figura 15. Conexión de un TTR para transformadores trifásicos.

Al hacer la prueba del TTR a un transformador trifásico, primeramente tenemos que

darnos cuenta en que tap o derivación esta el transformador, según el voltaje del tap en

que esta el transformador, ese será nuestro voltaje primario, y la relación de

transformación la obtendremos teóricamente con la ecuación:

Donde:

a = relación de transformación.

VP = Voltaje del primario (voltaje de la posición del tap).

VS = Voltaje secundario del transformador.

Ing. Efraín Herrera Rodríguez 89

Con esta formula sé obtendrá el valor teórico de la relación de transformación. Como la

prueba de TTR del monofásico, este valor lo pondremos en los selectores y haremos la

prueba. Lo único que cambia en esta es que serán 3 pruebas, es decir se hará la prueba

para cada devanado del transformador trifásico. Las conexiones que se tienen que realizar

son:

a) Primera prueba H1H2 – X0X2

b) Segunda prueba H2H3 – X0X3

c) Tercer prueba H3H1 – X0X1

Ing. Efraín Herrera Rodríguez 90

3.6.4.- Interpretación de resultados

Para interpretar los resultados de cada prueba es necesario calcular el porcentaje de

diferencia de acuerdo con la formula que sigue:

Como regla general ya establecida se dice que el porcentaje de diferencia no debe ser

mayor del 0.5%.

3.6.5.- Detectando fallas con el TTR

Con el TTR podemos detectar dos tipos de fallas en un transformador, la primera, si los

devanados que se están probando están en corto – circuito y la segunda, si los devanados

en prueba están abiertos.

El corto – circuito es posible detectarlo con el TTR por lo siguiente: Si al hacer la prueba

(cualquier conexión) la manivela gira lentamente y se pone dura de accionar, además la

aguja del amperímetro se deflexiona a plena escala y la aguja del voltímetro no sufre

ninguna deflexión, podemos decir que existe un corto - circuito en las espiras del

devanado.

Con el TTR también podemos saber si los devanados del transformador están en circuito

abierto, esto lo detectamos por lo siguiente: Si al girar la manivela el giro se siente muy

liviano además el voltaje llega a su máxima escala, el amperímetro marca cero y la aguja

del galvanómetro no se mueve podemos decir que el devanado esta en circuito abierto.

3.6.6.- Recomendaciones para la prueba

La prueba de relación de transformación no se recomienda que se realice cada año si no

mas bien la debemos hacer cada vez que hagamos un cambio de tap’s en el

transformador.

Si el transformador es nuevo o es un transformador que se mando a reparar se debe hacer

esta prueba a cada tap o derivación.

Ing. Efraín Herrera Rodríguez 91

3.6.7.- Prueba de polaridad

La prueba de polaridad nos determina la correspondencia entre terminales de un

transformador, con esta prueba podemos obtener el diagrama vectorial del transformador,

dicho diagrama es necesario para determinar el acoplamiento de un transformador a otros

transformadores. Es por eso que esta prueba de justifica, aunque en la placa de datos del

transformador ya nos da esta información, pero es bueno saber como obtener este

diagrama por si no tenemos esta información del transformador.

Para la determinación de las marcas de polaridad tenemos tres métodos que podemos

emplear que son:

1) El método del golpe inductivo.

2) Con una fuente de voltaje alterno.

3) Por comparación con un transformador cuyas marcas ya se conocen.

Método del golpe inductivo.

En esta prueba tenemos dos casos para saber si la polaridad de neutro transformador es

aditiva o sustractiva, para esta prueba tenemos la siguiente conexión para el

transformador bajo prueba:

Figura 16. Conexión para la prueba de polaridad por el método del golpe inductivo.

• Si al cerrar el interruptor (S), el voltímetro marca dentro de la escala, significa que

el voltaje fue aplicado a la terminal (+) una tensión cuya polaridad era positiva con

relación a su otra terminal; esto quiere decir que la terminal del transformador

conectada a la terminal (+) del voltímetro es correspondiente a la terminal del

Ing. Efraín Herrera Rodríguez 92

devanado excitado, conectado al lado (+) de la fuente de C.C. Entonces la

polaridad es sustractiva.

• Una deflexión en sentido contrario a la escala del voltímetro nos indica que la

terminal (-) del voltímetro le fue aplicado un voltaje (+); luego la terminal

conectada a esta terminal del voltímetro será la correspondiente a la terminal (+)

del devanado excitado. Entonces la polaridad es aditiva.

Método con una fuente de voltaje alterno.

En la figura 17 se muestra la conexión que debemos hacer para este tipo de prueba y se

explica como se debe hacer la prueba y que criterios debemos de tener.

Figura 17. Conexión para la prueba de polaridad por él con una fuente de voltaje externo.

Si el voltaje medido en el voltímetro tiene un valor igual a V1 + V2, su marca de

polaridad será aditiva.

Si el voltaje medido en el voltímetro es V1 - V2, su marca de polaridad será

sustractiva.

Método por comparación con un transformador cuyas marcas se conocen.

Este es él último método para saber la polaridad de un transformador. La conexión y los

criterios a tomar se muestran a continuación.

Figura 18. Conexión para la prueba de polaridad por comparación con un transformador cuyas marcas se conocen.

Ing. Efraín Herrera Rodríguez 93

o Si el voltímetro indica V2 + V2’, entonces las marcas del transformador que se

prueba serán aditivas.

o Si el voltímetro indica V2 - V2’, las marcas de polaridad del transformador

sometido a prueba serán sustractivas e idénticas a las del transformador que sirvió

como patrón.

3.7.- Pruebas al aceite aislante del transformador

La función del aceite en un transformador es doble, actúa como aislante y como aceite

refrigerante (por convección).

El poder aislante de un aceite sé disminuye por la presencia del agua proveniente, ya sea

de la oxidación o más comúnmente de la condensación. Los ácidos orgánicos que forman

la oxidación llegan a perjudicar al aceite en dos puntos: son conductores entre sí y ayudan

a retener el agua. La degradación anterior produce una combinación de ácidos orgánicos

con los metales, llamados jabones metálicos, además también se producen lodos por esta

misma degradación. Los jabones metálicos ayudan a retener el agua, y cierta cantidad de

aceite puede permanecer suspendida en el aceite en donde actúan como núcleo para la

concentración de la humedad.

La función refrigerante del aceite se ve disminuida por la circulación restringida, esto

ocasionado por dos casos: la oxidación produce que el aceite se vuelva pesado o produce

una mezcla de aceite pesado, el otro caso es el aumento de la viscosidad del aceite,

ocasionado por la materia que existe suspendida. La evaporación de los compuestos más

volátiles y menos viscosos ayudan a este fenómeno. Los productos finales de la oxidación,

a sea los lodos, forman una capa sólida en los conductores estrechos, impidiendo o al

menos retardando la circulación del aceite. Otro factor que disminuye la función

refrigerante del aceite, es el depósito de lodos o de jabones metálicos en las superficies

de intercambio de calor, en donde actúan como aislantes térmicos para el paso del calor.

De todo lo dicho anteriormente se puede sacar una conclusión, siendo esta, que los

enemigos más terribles del aceite aislante son el agua y el oxígeno.

Ing. Efraín Herrera Rodríguez 94

Como se menciono al principio, las fallas más frecuentes que se producen en los

transformadores son ocasionadas porque no se dio el mantenimiento preventivo al aceite

aislante, siendo éste el elemento del transformador que más fácilmente cambia de

características. Por esto es necesario conocer cuales son las condiciones que debe tener

un aceite para transformador.

Los aceites que se producen hoy en día para los transformadores son hechos de

fracciones pesadas de aceite combustible o de fracciones ligeras de aceites neutros. Para

que un aceite aislante se considere como el mejor debe de contener poca cantidad de

parafina.

A continuación se indica ampliamente cuales son las pruebas que se le deben hacer a un

aceite aislante, así como también que características esenciales deben tener dichos aceites

para que se les consideren como buenos para su uso.

3.7.1.- Prueba de rigidez dieléctrica del aceite

La prueba de rigidez dieléctrica del aceite de un transformador es una de las más

frecuentes, ya que al conocer la tensión de ruptura que un aceite soporta es mucho más

valioso, además, esta prueba nos revela dos cosas: la resistencia momentánea de un

aceite al paso de la corriente y la relativa cantidad de agua libre, polvo, lodos o cualquier

partícula conductora presente en la muestra.

La determinación de la rigidez dieléctrica del aceite es importante para obtener la

capacidad del mismo, con el fin de soportar esfuerzos dieléctricos sin fallar. La tensión de

ruptura de un aceite aislante es una medida de suavidad para soportar un esfuerzo

eléctrico, esta tensión es el valor que representa la rigidez dieléctrica del aceite entre los

electrodos de prueba, bajo ciertas condiciones que más adelante se mencionaran.

Ing. Efraín Herrera Rodríguez 95

3.7.2.- Equipo usado para la prueba

Fig. 19. Esquema de la copa de prueba y electrodos.

La prueba se realiza, generalmente, con un probador de rigidez dieléctrica, que consta

principalmente de un transformador elevador, un voltímetro de medida, el equipo de

interrupción y los electrodos dentro de una copa patrón o estándar. La copa patrón

consiste en un recipiente de baquelita o vidrio refractario, dentro de la cual se encuentran

dos electrodos en forma de disco plano de 25.4 mm de diámetro, los cuales para la

prueba deben estar separados 2.54 mm (0.10 pulg.) con las caras perfectamente

paralelas. También existen electrodos de disco semiesféricos, los cuales deben de tener

una separación de 1.016 mm uno del otro. Estos valores se deben de ajustar con un

calibrador que forma parte del mismo equipo.

Fig. 20. esquema de un probador de rigidez

Ing. Efraín Herrera Rodríguez 96

La copa y los electrodos, donde se colocaran las muestras de aceite, deben limpiarse con

papel seco o con gamuza, de manera que quede libre de pelusa, esto debe hacerse con

mucho cuidado, ya que no se deben de tocar con los dedos los electrodos. Después se

debe enjuagar la copa con un solvente, como benceno, thiner o gasolina y finalmente

antes de hacer la prueba se debe enjuagar la copa con aceite nuevo y seco. Se recomienda

efectuar una prueba de ruptura dieléctrica con una muestra de aceite nuevo y si el valor de

este aceite nuevo tiene una tensión de ruptura menor de 35 kV, se tiene que efectuar de

nueva cuenta la limpieza de la copa.

En la figura 20 se puede observar que la alimentación del probador es de 220 volts,

aunque la tensión de alimentación de un probador de rigidez dieléctrica depende de cada

fabricante y no precisamente deben ser de 220 volts, también pueden ser de 120 volts.

En la figura 21 se puede observar un probador de rigidez dieléctrica del aceite, este

probador es un poco antiguo, ya que hoy en día estos probadores pueden llegar a ser

digitales.

Fig. 21. Probador de rigidez dieléctrica

3.7.3.- Procedimiento de prueba

1) Primeramente debemos lavar la copa y los electrodos con aceite aislante en buenas

condiciones o con el aceite que se va a probar, teniendo en consideración los

puntos que se tocaron anteriormente tocante a la limpieza de la copa y electrodos.

2) Es necesario asegurarnos que los electrodos estén separados 2.5mm uno del otro,

también debemos observar que en estos no existan excoriaciones causadas por el

arco eléctrico o por acumulación de contaminantes, si estas excoriaciones son

profundas se deben pulir.

Ing. Efraín Herrera Rodríguez 97

3) Se llena la copa con el aceite bajo prueba hasta que los electrodos queden

cubiertos completamente.

4) Se cierra el interruptor del probador y se va incrementando el gradualmente la

tensión en el aparato con el regulador, aproximadamente a una velocidad de 3 kV

por cada segundo.

5) Cuando el aceite contenido en la copa falle, consistiendo esta falla en el brinco del

arco eléctrico entre los electrodos, se abre automáticamente el interruptor de

alimentación del probador.

6) Se debe estar muy atento cuando pase la falla del aceite, ya que al valor de kV que

suceda la falla ese será el voltaje de ruptura de aislamiento y será el valor que

debemos registrar.

7) A cada muestra de aceite se le efectuaran tres prueba de ruptura, dejando reposar

la muestra por lo menos un minuto, después de cada prueba. Los valores de

ruptura se promediarán y el valor obtenido del promedio será el representativo de

la muestra. Este promedio es valido siempre que ninguna prueba sea diferente en

más de 5 kV, si se encuentra una variación mayor se tendrán que efectuar más

pruebas con nuevas muestras.

3.7.4.- Recomendaciones para la prueba

¾ Los recipientes donde se colocara la muestra de aceite para la prueba deben estar

secos y limpios.

¾ La válvula de drenaje del transformador se debe limpiar y drenar previamente.

¾ El recipiente donde se colocara la muestra de aceite para la prueba se debe

enjuagar una vez con el aceite que se va a probar.

¾ No es recomendable tomar muestras de aceite si la humedad relativa es mayor de

50%.

¾ La temperatura del aceite al efectuar la prueba deberá ser a la temperatura

ambiente pero en ningún caso deberá ser menor de 20 °C.

Ing. Efraín Herrera Rodríguez 98

¾ Al vaciar la muestra se aceite a la copa de prueba, esta deberá dejarse reposar

durante unos tres minutos antes de probarlo, esto para que se escapen las

burbujas de aire que puedan contener.

¾ Cuando se pruebe un aceite muy sucio deberá lavarse la copa con un buen solvente

(cualquiera de los mencionados anteriormente) y secarla perfectamente, después se

debe que tener la precaución, al obtener una muestra, de enjuagar la copa dos o

tres veces con el mismo aceite por probar.

¾ Una vez lavada la copa, esta se debe calentar ligeramente para evitar la

condensación de la humedad debida al enfriamiento que se produce al evaporarse

el solvente. Esto lo podemos realizar en una estufa de secado.

3.7.5.- Criterios de aceptación y rechazo

Enseguida se muestran los valores que un aceite debe de tener para ser considerado como

bueno. Estos valores cambian según los electrodos alojados en la copa de prueba que se

hayan utilizado.

Valores mínimos de rigidez dieléctrica del aceite con electrodos planos y separados

2.54mm.

Tensión de ruptura Condición del aceite Observaciones

18 kV Baja rigidez Aceite usado y sucio

25 kV o mayor Buena rigidez Aceite usado y limpio

35 kV Excelente rigidez Aceite nuevo, limpio y seco

Tabla 7

Valores mínimos de rigidez dieléctrica del aceite con electrodos semiesféricos y separados

1.016 mm.

Tensión de ruptura Condición del aceite Observaciones

20 kV o mayor Buena rigidez Aceite usado y limpio

30 kV Excelente rigidez Aceite nuevo, limpio y seco

Tabla 8.

Cuando hacemos la prueba con electrodos planos y el aceite rompe a menos de 22 kV, se

debe proceder a un acondicionamiento por medio de un filtro prensa y una bomba

centrífuga para aceite, o una unidad regeneradora de aceite al vacío.

Ing. Efraín Herrera Rodríguez 99

Al filtrar un aceite, éste debe subir su poder dieléctrico a un valor mínimo de 22 kV para

transformadores de distribución. Alguna vez puede suceder que en transformadores que

han estado fuera de servicio por un largo periodo se encuentren húmedos tanto los

devanados como el aceite; si al filtrar el aceite, no se elimina la humedad de los

devanados hay que someter las bobinas a un proceso de secado para evitar una falla de

aislamientos.

Aunque en el filtro prensa se elimine la humedad del aceite, así como partículas finas de

sedimentos y carbón, puede ocurrir que después de pasar varias veces el aceite por el

filtro, este no suba su poder dieléctrico al valor deseado, en este caso se recomienda

sustituir el aceite usado por nuevo.

3.8.- Determinación del factor de potencia en el aceite aislante

Esta prueba se aplica a los aceites aislantes ya sean nuevos o usados, y es una de las

pruebas más importantes que se realizan en los aceites aislantes. Si el factor de potencia

de un aceite es bajo, el aceite por lo general es bueno, si el factor de potencia es elevado,

el aceite será sospechoso, aunque si el factor de potencia de es elevado, el aceite puede

estar bueno, ya que existen contaminantes que dan al aceite un factor de potencia elevado

y que no afectan la operación del aceite de ninguna manera.

Para el ingeniero eléctrico, el factor de potencia es la medida del coseno del ángulo de

fase, pero para el químico, es la medida de la fuga de corriente a través del aceite, la que

a su vez es una medida de la deterioración o de la contaminación del aceite.

3.8.1.- Equipo usado para la prueba

El aparato de prueba es esencialmente un capacitor en el cual el dieléctrico es el aceite, al

conjunto se le conoce como celda de prueba. La celda de prueba se puede observar en la

figura 22 y el equipo completo para la obtención del F.P. del aceite se puede observar en

la figura 23.

Ing. Efraín Herrera Rodríguez 100

Figura 23. Equipo completo para la obtención del F.P.

Figura 22. Capacitor o celda de prueba.

La toma de muestras de aceite para esta prueba se hace de la misma manera que se hace

en la prueba de rigidez dieléctrica del aceite. Cuando se van a realizar las pruebas del

aceite a un transformador, por lo general, se toma una muestra con la cual podamos hacer

todas las pruebas, que se le deben realizar al aceite, es decir, no solo se toma una

muestra para hacerle la prueba de rigidez dieléctrica, si no se toma una muestra que nos

permita hacerle esa prueba y las demás pruebas que son necesarias para saber el estado

del mismo aceite.

Ing. Efraín Herrera Rodríguez 101

3.8.2.- Procedimiento de prueba

1) Primeramente, para efectuar la prueba, deberá estar listo y en condiciones de

operar el equipo, conectándose a el todas las puntas de prueba.

2) Se llena la celda de prueba o capacitor de prueba con el aceite que se desea probar

hasta ¾ de pulgada del borde exterior. Debemos procurar que la celda se encuentre

perfectamente nivelada sobre una base firme.

3) Sé efectúan las conexiones del equipo a la celda de prueba, conectando el gancho

del cable de alta tensión a la manija de la celda de prueba, la terminal de baja

tensión se conecta al cilindro metálico de la celda de prueba y el anillo de guarda

del cable de alta tensión al tornillo de guarda del cable.

4) El voltaje de prueba debe aumentarse gradualmente hasta 2.5 o 10 kV conforme al

equipo que sé este utilizando. Como el espacio entre las placas de la celda es de

3/16 de pulgada, el aceite no debe fallar respecto a su tensión de prueba a menos

que se encuentre en muy malas condiciones.

5) Se registra la lectura del medidor.

6) Después de efectuar la prueba y haber registrado la lectura, se debe tomar la

temperatura del aceite alojado en la celda de prueba, para corregir el valor

obtenido de F.P. a 20 °C. El valor del F.P. lo corregiremos referido a 20 °C

multiplicando dicho valor obtenido de la prueba, a la temperatura del aceite, con

los factores multiplicadores que se muestran en la tabla 9.

Ing. Efraín Herrera Rodríguez 102

Tabla de correcciones por temperatura a 20 °C del F.P. del aceite

Temp. en °C Factor de corrección Temp. en °C Factor de corrección

10 1.38 34 0.53

14 1.24 35 0.51

16 1.16 37 0.47

18 1.08 38 0.45

20 1.00 39 0.44

21 0.96 40 0.42

22 0.91 42 0.38

23 0.87 44 0.36

24 0.83 46 0.33

25 0.79 48 0.30

26 0.76 50 0.28

27 0.73 52 0.26

28 0.70 54 0.23

29 0.67 56 0.21

30 0.63 58 0.19

31 0.60 60 0.17

32 0.58 64 0.15

33 0.56 68 0.13

Tabla 9

3.8.3.- Recomendaciones para la prueba

¾ Antes de realizar la prueba y después de haber colocado el aceite en la celda de

prueba, se debe dejar reposar el aceite durante un corto tiempo, antes de efectuar

la prueba, esto para que el aire atrapado pueda escapar y las partículas de material

extraño se depositen en el fondo de la celda.

¾ Se debe tener extremo cuidado con las partes vivas tanto para el personal, como

para el equipo, ya que el voltaje es alto.

¾ Es importante limpiar perfectamente la celda, ya que de ello depende la

contabilidad de resultados.

¾ Se tiene que manejar la celda con mucho cuidado, ya sea al estar utilizándola o al

transportarla, para conservarla en buen estado; ya que las excoriaciones y

abolladuras restan contabilidad.

Ing. Efraín Herrera Rodríguez 103

3.8.4.- Criterios de aceptación y rechazo

Normalmente un aceite nuevo, seco y desgasificado alcanza valores tan bajos como 0.05%

referidos a 20 °C, ya que como se mencionó anteriormente un valor alto de factor de

potencia significa que el aceite esta deteriorado o contaminado con humedad, carbón,

materias conductoras, barniz o compuestos asfálticos. También puede significar deterioro

de compuestos aislantes.

Para tomar decisiones sobre las condiciones de un aceite, un valor de factor de potencia

de 0.5% es considerado satisfactorio para operación. Cuando el factor de potencia se

encuentra entre 0.6% y 2%, el aceite lo debemos considerar como riesgoso, por lo que se

recomienda que sea reacondicionado o remplazado.

Después de lo anterior podemos decir que en forma general los valores máximos

aceptables son:

- 0.5% de F.P. referidos a 20 °C para aceite nuevo.

- 1% de F.P. referidos a 20 °C para aceite usado.

- 0.3% de F.P. referido a 100 °C para aceite nuevo.

3.9.- Determinación de la resistividad del aceite aislante

Una de las medidas de las propiedades aislantes dieléctricas es la llamada resistividad. La

resistividad del aceite es una medida de sus propiedades aislantes. Una alta resistividad

refleja el bajo contenido de iones libres y normalmente indica una concentración baja de

materiales contaminantes conductores. Esta prueba es de suma importancia cuando se

investiga un transformador cuya resistencia de aislamiento haya decaído, pudiendo ser

una baja resistividad en el aceite una de las causas.

Ing. Efraín Herrera Rodríguez 104

3.9.1.- Equipo de prueba

En la práctica, la resistividad del aceite se mide con el Megger en combinación con una

celda de prueba. La celda de prueba esta diseñada de manera que el aceite que contenido

en el espacio anular de dos electrodos cilíndricos que tienen una gran área superficial (A)

y un pequeño espacio entre si (L). Se aplica un potencial de corriente directa con el

Megger, obteniéndose la resistencia (R), la cual multiplicada por la constante de la celda

(A/L), da como resultado la resistividad.

La resistividad del aceite varia con: la magnitud del voltaje aplicado, el tiempo de

aplicación del voltaje y de la temperatura del aceite. Para que esta prueba sea comparable

con el tiempo, será necesario que se efectué siempre a las mismas condiciones, y para

esto se recomienda:

- Voltaje de prueba: 2500 o 3000 volts.

- Tiempo de prueba: 1 minuto.

- Temperatura aproximada: 20 °C.

3.9.2.- Procedimiento de prueba

1) Después de ajustar el Megger en forma convencional, se procede a conectar la

celda, la cual previamente estará sumergida en el recipiente que contiene la

muestra de aceite. La celda de prueba tiene tres pernos de conexión. La línea del

Megger se conecta a la terminal vertical superior de la celda. La terminal de guarda

del Megger se conecta a la terminal horizontal intermedia, que esta formada por

una arco metálico. Y por ultimo la terminal de tierra del Megger se conecta a la

terminal horizontal de la celda, que sobresale de una parte aislante. La conexión se

muestra en la figura 24.

2) Se procede a energizar la celda con 2500 o 3000 volts del Megger y la lectura será

tomada después de haber sostenido un minuto el potencial.

3) El valor obtenido en megaohms se multiplica por la constante de la celda (1000),

con lo que sé tendrá la resistividad en megaohms-cm.

Ing. Efraín Herrera Rodríguez 105

4) Inmediatamente después de la prueba se debe registrar la temperatura del aceite,

ya que el valor obtenido de la prueba se afectara por este parámetro.

Figura 24. Conexión de prueba de resistividad de aceite aislante.

3.9.3.- Recomendaciones para la prueba

¾ Para esta prueba se recomienda utilizar un Megger tipo motorizado y con un rango

de hasta 50 000 megaohms o mayor.

¾ Se deben guardar las mismas precauciones que en la prueba de rigidez dieléctrica

del aceite, además cuando no se encuentre en uso la celda de prueba, esta debe

mantenerse en un solvente adecuado para prevenir que se contamine con la

humedad del ambiente.

¾ Como se menciono anteriormente, para poder comparar la prueba de resistividad

del aceite con pruebas del mismo tipo echas en el pasado, es necesario que sé

efectúen siempre en las mismas condiciones.

3.9.4.- Criterios de aceptación y rechazo

Un valor de 50 x 106 megaohms-cm como mínimo, en la resistividad de un aceite, se

considera satisfactorio para la operación del mismo. Valores menores se consideran

inadecuados por la cantidad de sustancias iónicas en el aceite.

En aceites nuevos el valor de la resistividad debe ser mayor de 250 x 106 megaohms-cm.

Para aceites en operación una resistividad de 50 x 106 megaohms-cm es aceptable.

Ing. Efraín Herrera Rodríguez 106

3.10.- Pruebas físicas y aspectos químicos de los aceites aislantes

Fig. 25. Pruebas a aceite en laboratorio

Por lo general existen pruebas que hoy en día no se realizan en el campo, si no se realizan

en laboratorios. La prueba de la rigidez dieléctrica del aceite es una prueba que se puede

realizar en el campo, ya que le probador de rigidez dieléctrica no causa ningún problema

en transportarlo, también la prueba de resistividad la podemos hacer en el campo, ya que

el Megger es un aparato que lo podemos transportar sin complicaciones. Pero existen

pruebas que hoy en día son más fácil que se realicen en laboratorios especializados,

pruebas como la de acidez, la de envejecimiento del aceite, de viscosidad y demás

pruebas que se mencionaran más adelante. Además ya existe equipo muy sofisticado que

nos otorga todos estos resultados de pruebas físicas y químicas sin la necesidad de

utilizar los métodos pasados.

A continuación se mencionan las pruebas físicas y los aspectos químicos que un aceite

aislante debe tener para que sea apto para su operación.

3.10.1.- Determinación de la tensión interfacial de un aceite aislante

La deterioración del aceite en un transformador se debe a los efectos de la oxidación, a la

presencia de impurezas disueltas provenientes de los materiales con los que el aceite

entra en contacto y por contaminación extrema.

Ing. Efraín Herrera Rodríguez 107

La tensión interfacial es una fuerza de atracción entre diferentes moléculas en una

interfase, y las unidades en que se mide la tensión interfacial de un aceite aislante son

dinas/cm. La tensión interfacial entre el agua y el aceite disminuye en presencia de

impurezas. Entonces basándose en este fenómeno, se pueden detectar las impurezas en

el aceite.

Mediante la determinación de la tensión interfacial se pueden detectar pequeñas

concentraciones de contaminantes polares solubles, así como productos de oxidación.

Cuando el valor obtenido de la tensión interfacial es menor que el valor de referencia,

puede indicar que hay precipitación de lodos.

3.10.2.- Procedimiento de prueba

Esta prueba se realiza por el método de “la gota de agua”. El aparato para realizar esta

prueba consta de una jeringa convenientemente montada o una microbureta, con una

aguja hipodérmica despuntada, además de un vaso de precipitados como recipiente y un

soporte para fijar la jeringa y sostener el vaso de precipitados; la prueba de la gota de

agua es aprobada por la ASTM (American Society for Testing Materials).

La prueba consiste en determinar el tamaño de una gota de agua formada en el extremo

de la aguja en el aire, comparada con el tamaño de la gota formada en la muestra de

aceite, contenida en el vaso de precipitados, levantando dicho vaso por medio del soporte

hasta que la aguja quede sumergida.

Los tamaños se miden directamente de las graduaciones de la perilla de la jeringa, en la

misma forma como se lee un micrómetro. Las dos cantidades se localizan en una tabla, en

donde se encuentra con estos valores el de la tensión interfacial en dinas/cm.

La aguja se limpia con un trapo limpio y el vaso de precipitados simplemente se vacía y se

vuelve a llenar con la muestra nueva. El error que se puede introducir por el aceite que se

queda adherido a las paredes es tan insignificante que esta más allá de la sensibilidad del

aparato.

Ing. Efraín Herrera Rodríguez 108

3.10.3.- Criterios de aceptación y rechazo

Los valores mínimos considerados como aceptables que nos debe de entregar la prueba

son:

- 40 dinas/cm para aceites nuevos o regenerados.

- Si una aceite esta en operación y el valor de la prueba es de 15 dinas/cm, el aceite

tiene lodos.

- Si el valor esta entre el rango de 15 a 20 dinas/cm., de un aceite en operación, este

se considera que esta deteriorado.

- De 20 dinas/cm. o valores mayores, se considera que el aceite esta en buen estado

de operación. Con valores menores de 20 dinas/cm. se requiere que el aceite sea

regenerado.

3.10.4.- Prueba de color de un aceite aislante

La prueba de color no es una prueba muy importante, pero se lleva acabo fácilmente. El

valor absoluto del color tiene en si poco significado, pero un cambio marcado del mismo

entre los periodos de prueba es importante.

Por lo general un aceite es blanco como el agua y tiene un valor de color por debajo de

0.5. A medida que los aceites se deterioran en servicio, el color se hace gradualmente más

oscuro hasta que llega a un valor de 8. Hay muchas sustancias en los transformadores que

obscurecen el aceite sin perjudicar su operación.

3.10.5.- Criterios de aceptación y rechazo

Los valores máximos que se permiten según la norma de análisis ASTM son:

- Para un aceite nuevo el valor de color debe ser de 0.5 como máximo.

- Para un aceite en operación el valor del color debe ser 1 como máximo.

Ing. Efraín Herrera Rodríguez 109

3.10.6.- Recomendaciones de prueba

Una elevación repentina de color, puede significar que un “bushing” lleno de compound

tiene una fuga o que se ha producido arqueo formando carbón. Entonces es conveniente

hacer una investigación para conocer la causa.

El color de los aceites aislantes se incrementa con el uso, aunque muchas sustancias

encontradas en transformadores, interruptores y reguladores incrementan dicho color.

3.10.7.- Prueba de acidez (No. de neutralización)