Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Caso 2 Cuchillos MAESTRÍA EN SEGURIDAD INDUSTRIAL Y PROTECCIÓN AMBIENTA

Cargado por

Laura H.Descripción original:

Título original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Caso 2 Cuchillos MAESTRÍA EN SEGURIDAD INDUSTRIAL Y PROTECCIÓN AMBIENTA

Cargado por

Laura H.Copyright:

Formatos disponibles

MAESTRÍA EN SEGURIDAD INDUSTRIAL Y

PROTECCIÓN AMBIENTAL

Asignatura: Administración y gestión de los sistemas

ambientales

Caso práctico 2

Unidad 2: sistemas de gestión de calidad

Docente: José Luis Pérez Moran.

Alumno: Laura Humaran Esquivel.

Orientaciones para el desarrollo del caso

En base a lo antes señalado y tomando en consideración la siguiente información, desarrolla la

aplicación de del círculo de Deming en una empresa paso a paso Supongamos el caso de una

empresa que fabrica cuchillos y quieren implantar un proceso de mejora continua, por lo que tu

puedes plantear tu problemática a fin de estar en condiciones de indicar las acciones de respuesta.

• Situación inicial. Para conocer la situación inicial de la planta o de la empresa se pueden realizar

varios métodos o usar varias herramientas lean manufacturing. Se puede comenzar por la

realización de cuestionarios por parte de operarios e incluso visitas a la planta (gemba). Hay que

conocer de primera mano la situación real inicial.

• A partir de conocer la situación inicial hay que localizar posibles puntos de mejora, y las

herramientas a usar para conseguirlo, dentro de las herramientas disponibles en Lean (5s, Jit,…).

• Realización de muestra o piloto. Con el fin de que el cambio sea lo menos brusco posible se trata

de realizar primero una prueba piloto en la aplicación de la mejora para evaluar el resultado,

depurarlo y aplicarlo al resto de la empresa.

• Formación. Una vez realizada la mejora hay que aplicarlo a todo el personal.

• Verificar las mejoras.

Primer paso: Descubrir problemas, definir que se quiere conseguir y como.

P (plan)

Diagnostico:

-inventario insuficiente.

-Tiempos muertos.

¿Qué se quiere conseguir?:

-Desarrollar una mejora en la calidad de los procesos productivos.

-Optimizar tiempos muertos.

¿Cómo?

Uso de lean manufacturing: SMED (reducción de tiempos) y Heijunka (planificar la

producción, logrando trabajar en lotes pequeños y mezclando diferentes productos en el

mismo proceso, adaptándose a la demanda de los clientes)

Elaboración caja

Implementación heijunka

calcular el

Heijunka tiempo

takt

calcular el

Crear la

pitch para

caja

cada

Heijunka

producto

Establecer

el rito de

produccion

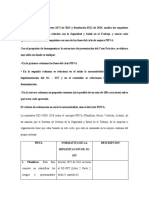

La empresa de cuchillos necesita producir 1000 unidades en un tiempo de 12 horas de trabajo tack

time, actualmente la empresa no cumple con las unidades demandadas ya que solo produce 680

unidades por cada 12 horas de trabajo. Por lo que se requiere:

12 horas = 43 200 seg = 43. 2 seg / u

1000 unidades 1000 unidades

Realizar el plan: se llevan a cabo todas las acciones para implantar las mejoras

propuestas.

D(do)

-Formar a los empleados sobre el sistema SMED

-Separar operaciones internas y externas, donde se rectifico un tiempo muerto de

2 horas el cual será necesario para cumplir con las unidades diarias de producción.

-Optimización: Una vez que ya hemos pasado todas aquellas operaciones internas

(y que se pueden realizar con la máquina en funcionamiento) a externas, se habrá

optimizado el tiempo.

Sobre el sistema: Heijunka

-Flujo continuo pieza por pieza, optimizar los inventarios y el flujo del producto

según la demanda; nunca realizar más operaciones o producción de lo que solicita

un cliente. -Configurar toda la cadena logística, integrando estrategias con

proveedores, socios y todos los involucrados.

-Nivelación de cantidad de producción. 43.2 segundos deberán efectuarse por

cada cuchillo producido

Verificar resultados: una vez que se ha realizado la prueba piloto se comprueba que las

mejoras realmente funcionan midiendo su impacto, mediante los estándares

establecidos.

C(check)

Tras las modificaciones se logró: una mejora en los tiempos muertos.

Mejoría en el flujo del stock de cuchillos.

Actuar en función del resultado

A(act)

Fallas: Ninguna

Se procede a documentar los cambios satisfactorios y se integra dentro de los procesos

empresariales.

Conclusiones:

La logística de procesos de una empresa siempre tiene oportunidades de mejora continua, de aquí

la importancia del ciclo de Deming, ya que este es el que permite identificarlas y aprovecharlas.

Implementar el PDCA le permite al departamento logístico definir nuevas y mejoradas soluciones de

forma continuada en el tiempo, planteando retos constantes que permitan renovar gradualmente

las prácticas obsoletas.

En este sentido, la importancia del ciclo de Deming se basa en que, cuando se hace la evaluación de

la logística de forma continua, se logran detectar fallas o actividades innecesarias. Por tanto, tomar

decisiones para solucionar estos obstáculos a través de las etapas del ciclo de Deming permite

aumentar la productividad, reducir los costos, incrementar la rentabilidad e impulsar

la competitividad empresarial.

Referencias:

Reyes Merino (2017) Implementacion de herramientan Lean Facturing. Tesis de grado.

Recuperado de: https://bibdigital.epn.edu.ec/bitstream/15000/8124/1/CD-5360.pdf

Espin carborell F. (2013) TÉCNICA SMED. REDUCCIÓN DEL TIEMPO PREPARACIÓN. Revista de

investigación.

Recuperado de: https://www.3ciencias.com/wp-content/uploads/2013/05/TECNICA-SMED.pdf

También podría gustarte

- Caso Practico U3 Administración y Gestión de Los Sistemas AmbientalesDocumento8 páginasCaso Practico U3 Administración y Gestión de Los Sistemas AmbientalesDomingo Martinez HernandezAún no hay calificaciones

- Evaluaci N InicialDocumento3 páginasEvaluaci N Inicialsaid perezAún no hay calificaciones

- Proyecto de Aplicacion Medio Ambiente Determinantes y Riesgos R2Documento11 páginasProyecto de Aplicacion Medio Ambiente Determinantes y Riesgos R2candelario de la cruzAún no hay calificaciones

- Caso Practico U2. Ingenieria en SeguridadDocumento7 páginasCaso Practico U2. Ingenieria en SeguridadDomingo Martinez HernandezAún no hay calificaciones

- Caso 3 AdministracionDocumento4 páginasCaso 3 Administracionvanessa contreras100% (1)

- Proy - Final - Modelos de Calidad - Universidad Europea de MonterreyDocumento10 páginasProy - Final - Modelos de Calidad - Universidad Europea de Monterreytonybioupz100% (1)

- Funciones de La Inspeccion de SeguridadDocumento6 páginasFunciones de La Inspeccion de SeguridadMaria Barraza100% (1)

- Caso Paractico U1 Conceptos de Medio AmbienteDocumento6 páginasCaso Paractico U1 Conceptos de Medio AmbienteLaura H.100% (1)

- BENCHMARKING MAESTRÍA EN SEGURIDAD INDUSTRIAL Y PROTECCIÓN AMBIENTAl2Documento5 páginasBENCHMARKING MAESTRÍA EN SEGURIDAD INDUSTRIAL Y PROTECCIÓN AMBIENTAl2Laura H.Aún no hay calificaciones

- Enunciado Caso g14001 Gestion AmbientalDocumento3 páginasEnunciado Caso g14001 Gestion AmbientalCristian Saynes CAún no hay calificaciones

- Caso Practico Clase 2Documento4 páginasCaso Practico Clase 2candelario de la cruz100% (1)

- Eva 2Documento10 páginasEva 2Dani El crackAún no hay calificaciones

- Foro 1Documento41 páginasForo 1Paola CabezasAún no hay calificaciones

- CP3 - RicoTapia - Normas AmbientalesDocumento13 páginasCP3 - RicoTapia - Normas AmbientalesSigifredo LozanoAún no hay calificaciones

- Examen Unidad 2 Factor Humano en La SeguridadDocumento8 páginasExamen Unidad 2 Factor Humano en La SeguridadLaura H.Aún no hay calificaciones

- Caso Practico 1, Medio Ambiente y Salud Determinantes y RiesgosDocumento9 páginasCaso Practico 1, Medio Ambiente y Salud Determinantes y RiesgosDomingo Martinez HernandezAún no hay calificaciones

- Caso Practico 1 Gardenpot, S.LDocumento2 páginasCaso Practico 1 Gardenpot, S.LyakkoAún no hay calificaciones

- Caso PR Ctico Unidad 1 PDFDocumento4 páginasCaso PR Ctico Unidad 1 PDFAlán J. Quiñonez DelgadoAún no hay calificaciones

- Caso Practico 2 Agentes FisicosDocumento2 páginasCaso Practico 2 Agentes Fisicosyakko100% (2)

- Caso Práctico Clase 3. Enunciado: © Universidad Europea de MonterreyDocumento4 páginasCaso Práctico Clase 3. Enunciado: © Universidad Europea de Monterreyغارسيا خوان دي ديوس0% (1)

- Caso Practico Unidad 1 Enunciado PDFDocumento3 páginasCaso Practico Unidad 1 Enunciado PDFcandelario de la cruzAún no hay calificaciones

- Modelos de CalidadDocumento5 páginasModelos de CalidadCristian Saynes C100% (1)

- BENCKMARKINGDocumento6 páginasBENCKMARKINGPATRICIA Carreño contrerasAún no hay calificaciones

- Unidad 2 Agentes FisicosDocumento5 páginasUnidad 2 Agentes FisicosAnne Cecile Perez FarfanAún no hay calificaciones

- Lugares y Espacios de TrabajoDocumento2 páginasLugares y Espacios de TrabajoAnne Cecile Perez FarfanAún no hay calificaciones

- El Coste de Los Procesos Cómo Optimizar El Uso de Los Recursos PDFDocumento8 páginasEl Coste de Los Procesos Cómo Optimizar El Uso de Los Recursos PDFCarlos Andres BaronAún no hay calificaciones

- Caso Practico 2 EstructuraDocumento1 páginaCaso Practico 2 Estructurayakko50% (2)

- 2 El Coste de Los Procesos Cómo Optimizar El Uso de Los RecursosDocumento8 páginas2 El Coste de Los Procesos Cómo Optimizar El Uso de Los RecursosJSARAY100% (1)

- Pregunta 1 Correcta Puntúa 1Documento2 páginasPregunta 1 Correcta Puntúa 1Angelitha Rincon0% (1)

- 2Documento4 páginas2J. Carlos0% (1)

- Examen Final - Revisión Del Intento 2 SEG INDDocumento8 páginasExamen Final - Revisión Del Intento 2 SEG INDAdrian Flores100% (1)

- Proyecto Final Seguridad IndustrialDocumento16 páginasProyecto Final Seguridad IndustrialAdrian Flores100% (1)

- Caso Practico Clase 1Documento6 páginasCaso Practico Clase 1Rubi MolinaAún no hay calificaciones

- Caso Práctico #1 Caso GARDENPOT, S.L.Documento7 páginasCaso Práctico #1 Caso GARDENPOT, S.L.Jose CordobaAún no hay calificaciones

- Examen Unidad 2. Agentes FisicosDocumento9 páginasExamen Unidad 2. Agentes FisicosRubi Molina100% (1)

- Evaluación Final - Revisión Del Intento Examen FinalDocumento6 páginasEvaluación Final - Revisión Del Intento Examen FinalAdrian FloresAún no hay calificaciones

- Extraordinario 2Documento3 páginasExtraordinario 2dulce gil0% (1)

- Caso Práctico 1Documento6 páginasCaso Práctico 1Ismenia RiveraAún no hay calificaciones

- Caso Práctico #1 Caso GARDENPOT, S.L.Documento7 páginasCaso Práctico #1 Caso GARDENPOT, S.L.Jose CordobaAún no hay calificaciones

- Caso Practico 1 Administración PublicaDocumento5 páginasCaso Practico 1 Administración Publicasigifredo lozano100% (1)

- Caso Práctico 01 SEGURIDAD E HIGIENEDocumento2 páginasCaso Práctico 01 SEGURIDAD E HIGIENEyakkoAún no hay calificaciones

- Evaluaci N FinalDocumento8 páginasEvaluaci N Finalsaid perezAún no hay calificaciones

- Política de Seguridad y Salud en El Trabajo.V1Documento1 páginaPolítica de Seguridad y Salud en El Trabajo.V1Luzcesita gomcontreAún no hay calificaciones

- Caso Practico 4 Agentes BiológicosDocumento3 páginasCaso Practico 4 Agentes BiológicosyakkoAún no hay calificaciones

- Caso 2 Destrucom PcabezasDocumento7 páginasCaso 2 Destrucom PcabezasPaola CabezasAún no hay calificaciones

- PA GerenciaDocumento8 páginasPA GerenciaKaren BarriosAún no hay calificaciones

- Evaluación Clase 1Documento6 páginasEvaluación Clase 1ISEINDUSTRIALINTERNATIONAL SERIVCES S.A.S.Aún no hay calificaciones

- Iso 45001Documento6 páginasIso 45001DANILO B0% (2)

- UNIDAD 3 Agentes BiologicosDocumento8 páginasUNIDAD 3 Agentes BiologicosAnne Cecile Perez FarfanAún no hay calificaciones

- Caso Practico Clase 7Documento14 páginasCaso Practico Clase 7Ismenia Rivera100% (1)

- Examen Final - Revisión Del Intento 1 SEG INDDocumento8 páginasExamen Final - Revisión Del Intento 1 SEG INDAdrian Flores50% (4)

- Caso Practico - Unidad 3 NoviembreDocumento5 páginasCaso Practico - Unidad 3 NoviembreYeraldine Segura PeñaAún no hay calificaciones

- Proyecto de Aplicacion Medio Ambiente Determinantes y Riesgos R2Documento11 páginasProyecto de Aplicacion Medio Ambiente Determinantes y Riesgos R2candelario de la cruz100% (2)

- Caso - Enunciado SSTDocumento4 páginasCaso - Enunciado SSTAdolfo Echeverria0% (1)

- Caso Practico Unidad 1 PDFDocumento3 páginasCaso Practico Unidad 1 PDFVelasquez JudithAún no hay calificaciones

- Caso SeñalizacionDocumento8 páginasCaso SeñalizacionDANILO B100% (1)

- Caso Práctico 3Documento12 páginasCaso Práctico 3Ismenia Rivera100% (3)

- Tencnicas Analiticas 3Documento8 páginasTencnicas Analiticas 3Durley OrregoAún no hay calificaciones

- Proyecto Modelos de CalidadDocumento8 páginasProyecto Modelos de CalidadJuan de Dios Rodriguez Garcia100% (1)

- Gadp U2 A2 NuaoDocumento12 páginasGadp U2 A2 NuaoCaro AguilarAún no hay calificaciones

- Examen Unidad 2 Factor Humano en La SeguridadDocumento8 páginasExamen Unidad 2 Factor Humano en La SeguridadLaura H.Aún no hay calificaciones

- Caso Practico 1 Medio Ambiente y SaludDocumento4 páginasCaso Practico 1 Medio Ambiente y SaludLaura H.Aún no hay calificaciones

- Caso Paractico U1 Conceptos de Medio AmbienteDocumento6 páginasCaso Paractico U1 Conceptos de Medio AmbienteLaura H.100% (1)

- Caso 1 Higiene IndustrialDocumento4 páginasCaso 1 Higiene IndustrialLaura H.Aún no hay calificaciones

- BENCHMARKING MAESTRÍA EN SEGURIDAD INDUSTRIAL Y PROTECCIÓN AMBIENTAl2Documento5 páginasBENCHMARKING MAESTRÍA EN SEGURIDAD INDUSTRIAL Y PROTECCIÓN AMBIENTAl2Laura H.Aún no hay calificaciones

- MATRIZ DE DIAGNOSTICO EFE y EFIDocumento24 páginasMATRIZ DE DIAGNOSTICO EFE y EFIAlejandro CastañedaAún no hay calificaciones

- Temas de Dfi 2021Documento53 páginasTemas de Dfi 2021Mayra ChAún no hay calificaciones

- Legislación Laboral en La Relación Contractual de Los Trabajadores de La EmpresaDocumento303 páginasLegislación Laboral en La Relación Contractual de Los Trabajadores de La EmpresaTegualda Santana Vidal100% (1)

- Politica Ambiental Belleza Exclusiva MG SasDocumento7 páginasPolitica Ambiental Belleza Exclusiva MG SasGina BotinaAún no hay calificaciones

- Presentacion de Principios de Procesos Mas LimpiosDocumento27 páginasPresentacion de Principios de Procesos Mas LimpiosMarianAún no hay calificaciones

- Carta para Firma de Contrato CallaoDocumento1 páginaCarta para Firma de Contrato Callaoconstructora DJRRAún no hay calificaciones

- Tarea APE de MacroeconomíaDocumento4 páginasTarea APE de MacroeconomíaAngela Macias0% (1)

- Trabajo de Calidad RamblerDocumento7 páginasTrabajo de Calidad RamblerMateo Montoya MarinAún no hay calificaciones

- Matrices Andres Carne de ResDocumento19 páginasMatrices Andres Carne de ResJaidy ZuñigaAún no hay calificaciones

- GUÍA N. 7 PROCESOS PARA LA PRESTACIÓN DEL SERVICIOdocxDocumento14 páginasGUÍA N. 7 PROCESOS PARA LA PRESTACIÓN DEL SERVICIOdocxStefany Katerin SolanoAún no hay calificaciones

- Estudio de FactibilidadDocumento175 páginasEstudio de FactibilidadJiram PVAún no hay calificaciones

- Tarea de Microeconomia N°2 EditadoDocumento7 páginasTarea de Microeconomia N°2 EditadoRENSSO ALESSANDRO TUNON REYNAGAAún no hay calificaciones

- La Matricula de ComercioDocumento27 páginasLa Matricula de ComercioMaryori HernándezAún no hay calificaciones

- Wa0011Documento26 páginasWa0011RolandoHernandezAún no hay calificaciones

- UntitledDocumento58 páginasUntitledMaria Daniela JerezAún no hay calificaciones

- Almacenes Generales de Depósito, Trabajo Bancaria 09 de NovDocumento19 páginasAlmacenes Generales de Depósito, Trabajo Bancaria 09 de NovArnoldo Sontay de Leon100% (1)

- Ejercicios Resueltos de Productividad y EficienciaDocumento4 páginasEjercicios Resueltos de Productividad y EficienciaErick71% (24)

- Evidencia 3 Estados FinancierosDocumento4 páginasEvidencia 3 Estados FinancierosMariana GodoyAún no hay calificaciones

- Guia Didactica Chile Siglo XXDocumento15 páginasGuia Didactica Chile Siglo XXFrancisco MasiasAún no hay calificaciones

- El Pago Como CumplimientoDocumento10 páginasEl Pago Como CumplimientoAyelen RomeroAún no hay calificaciones

- Golpe Golpe Golpe Gancho Certero Vaynerchuk Es 24506Documento6 páginasGolpe Golpe Golpe Gancho Certero Vaynerchuk Es 24506Pepe PerezAún no hay calificaciones

- WSUSDocumento11 páginasWSUSChristian RodriguezAún no hay calificaciones

- CatálogoDocumento124 páginasCatálogodanielaAún no hay calificaciones

- Responsabilidades Del Revisor Fiscal - Trabajo Marzo 30 2020Documento8 páginasResponsabilidades Del Revisor Fiscal - Trabajo Marzo 30 2020DianaCalderonAún no hay calificaciones

- Fichas Tecnicas-Coca ColaDocumento15 páginasFichas Tecnicas-Coca ColaKenneth MosqueraAún no hay calificaciones

- Cuadro para Tarea Actividad 1Documento3 páginasCuadro para Tarea Actividad 1Edith Yesenia GARCIA LONDONOAún no hay calificaciones

- Preguntas Tema #6Documento4 páginasPreguntas Tema #6BRENDA SOLEDAD AYRA UREÑAAún no hay calificaciones

- Presentación CDAe - DesarrolloMercadosDocumento38 páginasPresentación CDAe - DesarrolloMercadosNando RivarolaAún no hay calificaciones

- Administración Estratégica de La MercadotecniaDocumento5 páginasAdministración Estratégica de La MercadotecniaAdrianaAún no hay calificaciones

- Certificado de Calidad RetráctilDocumento1 páginaCertificado de Calidad RetráctilNadiaAún no hay calificaciones

- Marketing gastronómico: La diferencia entre triunfar y fracasarDe EverandMarketing gastronómico: La diferencia entre triunfar y fracasarCalificación: 5 de 5 estrellas5/5 (2)

- Influencia. La psicología de la persuasiónDe EverandInfluencia. La psicología de la persuasiónCalificación: 4.5 de 5 estrellas4.5/5 (14)

- Excel para principiantes: Aprenda a utilizar Excel 2016, incluyendo una introducción a fórmulas, funciones, gráficos, cuadros, macros, modelado, informes, estadísticas, Excel Power Query y másDe EverandExcel para principiantes: Aprenda a utilizar Excel 2016, incluyendo una introducción a fórmulas, funciones, gráficos, cuadros, macros, modelado, informes, estadísticas, Excel Power Query y másCalificación: 2.5 de 5 estrellas2.5/5 (3)

- 7 tendencias digitales que cambiarán el mundoDe Everand7 tendencias digitales que cambiarán el mundoCalificación: 4.5 de 5 estrellas4.5/5 (87)

- Clics contra la humanidad: Libertad y resistencia en la era de la distracción tecnológicaDe EverandClics contra la humanidad: Libertad y resistencia en la era de la distracción tecnológicaCalificación: 4.5 de 5 estrellas4.5/5 (117)

- Excel 2021 y 365 Paso a Paso: Paso a PasoDe EverandExcel 2021 y 365 Paso a Paso: Paso a PasoCalificación: 5 de 5 estrellas5/5 (12)

- Mejoramiento de la calidad. Un enfoque a serviciosDe EverandMejoramiento de la calidad. Un enfoque a serviciosCalificación: 4.5 de 5 estrellas4.5/5 (7)

- Cómo empezar un negocio de Trading con $500De EverandCómo empezar un negocio de Trading con $500Calificación: 4.5 de 5 estrellas4.5/5 (31)

- EL PLAN DE MARKETING EN 4 PASOS. Estrategias y pasos clave para redactar un plan de marketing eficaz.De EverandEL PLAN DE MARKETING EN 4 PASOS. Estrategias y pasos clave para redactar un plan de marketing eficaz.Calificación: 4 de 5 estrellas4/5 (51)

- UF0349: ATENCIÓN AL CLIENTE EN EL PROCESO COMERCIAL (ADGG0208) (ADGD0308)De EverandUF0349: ATENCIÓN AL CLIENTE EN EL PROCESO COMERCIAL (ADGG0208) (ADGD0308)Calificación: 2 de 5 estrellas2/5 (1)

- Costos II.: La gestión gerencialDe EverandCostos II.: La gestión gerencialAún no hay calificaciones

- Guía de cálculo y diseño de conductos para ventilación y climatizaciónDe EverandGuía de cálculo y diseño de conductos para ventilación y climatizaciónCalificación: 5 de 5 estrellas5/5 (1)

- Manual Técnico del Automóvil - Diccionario Ilustrado de las Nuevas TecnologíasDe EverandManual Técnico del Automóvil - Diccionario Ilustrado de las Nuevas TecnologíasCalificación: 4.5 de 5 estrellas4.5/5 (14)

- Excel y SQL de la mano: Trabajo con bases de datos en Excel de forma eficienteDe EverandExcel y SQL de la mano: Trabajo con bases de datos en Excel de forma eficienteCalificación: 1 de 5 estrellas1/5 (1)

- Guía para la crianza en un mundo digital: Cómo educar para un uso sano y seguro de la tecnologíaDe EverandGuía para la crianza en un mundo digital: Cómo educar para un uso sano y seguro de la tecnologíaCalificación: 3.5 de 5 estrellas3.5/5 (2)

- Lógica de programación: Solucionario en pseudocódigo – Ejercicios resueltosDe EverandLógica de programación: Solucionario en pseudocódigo – Ejercicios resueltosCalificación: 3.5 de 5 estrellas3.5/5 (7)

- Gestión del puesto y evaluación del desempeñoDe EverandGestión del puesto y evaluación del desempeñoCalificación: 5 de 5 estrellas5/5 (2)

- LAS VELAS JAPONESAS DE UNA FORMA SENCILLA. La guía de introducción a las velas japonesas y a las estrategias de análisis técnico más eficaces.De EverandLAS VELAS JAPONESAS DE UNA FORMA SENCILLA. La guía de introducción a las velas japonesas y a las estrategias de análisis técnico más eficaces.Calificación: 4.5 de 5 estrellas4.5/5 (54)

- UF0519 - Gestión auxiliar de documentación económico-administrativa y comercialDe EverandUF0519 - Gestión auxiliar de documentación económico-administrativa y comercialAún no hay calificaciones

- Scaling Up (Dominando los Hábitos de Rockefeller 2.0): Cómo es que Algunas Compañías lo Logran…y Por qué las Demás NoDe EverandScaling Up (Dominando los Hábitos de Rockefeller 2.0): Cómo es que Algunas Compañías lo Logran…y Por qué las Demás NoCalificación: 4.5 de 5 estrellas4.5/5 (10)

- Cómo pasé de ser un fracaso en las ventas a ser un vendedor estelarDe EverandCómo pasé de ser un fracaso en las ventas a ser un vendedor estelarCalificación: 5 de 5 estrellas5/5 (28)

- Finanzas 1.: Contabilidad, planeación y administración financieraDe EverandFinanzas 1.: Contabilidad, planeación y administración financieraCalificación: 4.5 de 5 estrellas4.5/5 (11)

- Administración financiera del circulanteDe EverandAdministración financiera del circulanteCalificación: 4.5 de 5 estrellas4.5/5 (5)

- Todo Sobre Tecnología Blockchain: La Guía Definitiva Para Principiantes Sobre Monederos BlockchainDe EverandTodo Sobre Tecnología Blockchain: La Guía Definitiva Para Principiantes Sobre Monederos BlockchainAún no hay calificaciones