Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Clase4 pdf1

Cargado por

samanthaTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Clase4 pdf1

Cargado por

samanthaCopyright:

Formatos disponibles

Innovación y Tecnología

en Cadena de Suministro

I

—

1 © Universidad Europea de Monterrey

Innovación y Tecnología en Cadena de Suministro I

Índice

1 Introducción ............................................................................................................................................................ 3

2 Codificación en la Cadena de Suministro ............................................................................................. 3

3 WMS e Integración de Tecnologías en Preparación de Pedidos ............................................ 7

4 Conclusiones ........................................................................................................................................................ 13

5 Referencias Bibliográficas ............................................................................................................................ 13

02 UNIVERSIDAD EUROPEA DE MONTERREY®

Nota Técnica preparada por Universidad Europea de Monterrey. Su difusión, reproducción o uso total o

parcial para cualquier otro propósito queda prohibida. Todos los derechos reservados.

Innovación y Tecnología en Cadena de Suministro I

Objetivos

• Objetivo 1: Conocer el sistema de codificación básico utilizado en la cadena de

suministro y que propone AECOC.

• Objetivo 2: Conocer las tecnologías básicas en preparación de pedidos y su

gestión por parte del WMS ( Warehouse Management System).

• Objetivo 3: Entender la gestión básica del WMS y su integración con el ERP de la

empresa.

1 Introducción

Para asegurar las operaciones en la cadena de suministro, es preciso que los nodos de la

cadena estén preparados para identificar los bienes implicados en el flujo. Para ello, se ha

establecido un sistema de codificación que utilizan todas las cadenas de suministro de

forma que se aseguren la información, el flujo y la eficiencia de la cadena.

Este sistema de codificación, es utilizado en los almacenes como elemento clave en la

ejecución de las operaciones de recepción, puesta en stock, reaprovisionamiento

(reposición), preparación de pedidos y expedición. Será un elemento central para la

implantación de sistemas de control y gestión del almacén llamados WMS quienes, con

tecnologías diversas, gestionan los procesos operativos en la operativa del almacén.

2 Codificación en la Cadena de Suministro

El uso correcto de los estándares de codificación es una necesidad básica para el

funcionamiento fluido de la cadena de suministro. Va a servir para los movimientos internos

dentro de una plataforma logística, y también para los procesos de identificación en

recepción / expedición de mercancía. El respeto de estos estándares es básico para el

intercambio de información entre los nodos de la cadena de suministro.

En este punto vamos a centrarnos en las recomendaciones de AECOC, que son

ampliamente seguidas en la distribución actual.

El principio básico de la codificación es: “Dos productos distintos no pueden identificarse

con el mismo código, y un mismo producto no puede identificarse con más de un código ”.

03 UNIVERSIDAD EUROPEA DE MONTERREY®

Nota Técnica preparada por Universidad Europea de Monterrey. Su difusión, reproducción o uso total o

parcial para cualquier otro propósito queda prohibida. Todos los derechos reservados.

Innovación y Tecnología en Cadena de Suministro I

La recomendación básica de AECOC es la del uso del código de barras. Un código de

barras es un conjunto de líneas paralelas verticales de distinto grosor y espaciado que

codifican una cifra. Se esta forma se codifica un artículo, pero siguiendo unas normas que

aseguran que ningún otro artículo tenga el mismo código.

Los códigos más utilizados son:

A. EAN 13 (European Article Number)

B. DUN 14 (Data Universal Numbering)

C. EAN 128

D. Código QR.

A. EAN 13 (European Article Number)

El código EAN 13 tiene 13 caracteres donde se codifica:

1. Número de sistema: Generalmente identifica el país de procedencia, España es

el 84.

2. Código de Fabricante: Es un código que regula un organismo o asociaciones en

España tenemos a AECOC.

3. Código de producto: Un código único que identifique al producto

inequívocamente.

4. Digito de Control: Es un digito que se calcula mediante un algoritmo y da

validez a los números del EAN 13 / GTIN13.

Todos los artículos están normalmente codificados con EAN13, que se muestra a nivel

unidad. El código EAN13 se denomina también GTIN-13.

B. DUN 14 (Data Universal Numbering)

Sin embargo, a nivel de caja externa, puede que el EAN13 no aparezca y sí se muestre un

código que define la agrupación, es decir un código de empaquetado. Es posible que un

determinado artículo se empaquete en cajas de 6 o de 12 unidades, por ejemplo, creando

para un mismo artículo dos variables logísticas diferentes. Para el tratamiento de este

artículo en procesos logísticos es fundamental conocer el código DUN:

04 UNIVERSIDAD EUROPEA DE MONTERREY®

Nota Técnica preparada por Universidad Europea de Monterrey. Su difusión, reproducción o uso total o

parcial para cualquier otro propósito queda prohibida. Todos los derechos reservados.

Innovación y Tecnología en Cadena de Suministro I

Al código DUN 14 se le nombra también como EAN 13 o también GTIN 14.

En el siguiente ejemplo podemos ver el detalle de construcción de un código GTIN 14:

La variable logística es el dígito situado a la izquierda del código GTIN de la unidad de

consumo, los valores que puede tomar están entre 1 y 8.

C. EAN 128

Es un código que permite completar los códigos anteriores con datos sobre el contenido de

la unidad que está codificando. Se trata de un código de longitud variable, al poder

incorporar campos u obviarlos. Estos campos pueden ser de longitud fija (por ejemplo, la

información del EAN, o DUN) o de longitud variable (por ejemplo, un campo “LOTE”).

Cada campo va precedido de unos identificadores de aplicación para dar significado a la

codificación que viene justo a continuación:

Algunos ejemplos de codificación de los más de 150 que utiliza la normativa EAN 128 son:

05 UNIVERSIDAD EUROPEA DE MONTERREY®

Nota Técnica preparada por Universidad Europea de Monterrey. Su difusión, reproducción o uso total o

parcial para cualquier otro propósito queda prohibida. Todos los derechos reservados.

Innovación y Tecnología en Cadena de Suministro I

Es corriente que nos encontremos en el EAN128 el código (00) que es el código SSCC,

código seriado que se genera con un contador por parte del fabricante y que identifica

unívocamente la unidad logística (palet, semipalet, caja…). Si vemos el detalle en un ejemplo:

Un código EAN 128 puede tener una hilera de datos, dos (como en el ejemplo visto) o más,

en función de la información que se desee añadir en el etiquetado.

D. Código QR.

El código QR (Quick Response Code) aparece como evolución del código de barras

convencional. Es un código capaz de guardar una mayor cantidad de información.

Al ser un código bidimensional, son sólo leídos por lectores de código 2D o cámaras con

software de reconocimiento.

06 UNIVERSIDAD EUROPEA DE MONTERREY®

Nota Técnica preparada por Universidad Europea de Monterrey. Su difusión, reproducción o uso total o

parcial para cualquier otro propósito queda prohibida. Todos los derechos reservados.

Innovación y Tecnología en Cadena de Suministro I

Una variante de este código es el código BIDI, que se diferencia del QR en que es “privado y

de código cerrado”, por lo que hace falta una aplicación para utilizarlo.

3 WMS e Integración de Tecnologías en Preparación de

Pedidos

Los procesos logísticos de almacén están gestionados por sistemas informáticos

denominados WMS (Warehouse Management System, SGA es castellano, Sistema de

Gestión de Almacén).

El WMS asegura las operaciones de entrada, puesta en stock, reposición, preparación de

pedidos y expedición, que son las operaciones básicas que se ejecutan en un almacén

logístico. En todos los puntos del proceso el WMS asegura el control del stock.

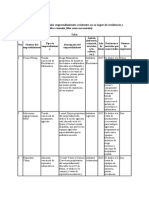

El WMS está integrado con el ERP de la organización a través de comunicaciones de

interfaz que aseguran los flujos de información en las operaciones propias del almacén. El

número de interfaces depende del tipo de explotación y requerimientos de ésta. Un modelo

básico de comunicaciones puede ser:

07 UNIVERSIDAD EUROPEA DE MONTERREY®

Nota Técnica preparada por Universidad Europea de Monterrey. Su difusión, reproducción o uso total o

parcial para cualquier otro propósito queda prohibida. Todos los derechos reservados.

Innovación y Tecnología en Cadena de Suministro I

El ERP es responsable de informar al WMS:

1.- Maestro de artículos: El WMS no podrá recibir en el almacén ninguna referencia

que no haya sido informada previamente por el ERP. Es posible que el WMS informe

al ERP vía un interfaz adicional de datos logísticos (peso, volumen, etc).

2.- Orden de recepción. O aviso de recepción. Esta interfaz se habilita para establecer

la unión entre el pedido de compra por parte del ERP a un proveedor y la llegada

correcta al almacén.

4.- Pedidos. Ordenes de expedición para clientes.

El WMS es responsable de informar al ERP:

3.- Confirmación de Recepción. Se trata del retorno de información hacia el ERP con

la confirmación de lo recibido en el almacén. Esta interfaz hace referencia a la

interfaz “2” de orden de recepción. La lógica es que el ERP solicita al WMS “haz” y el

WMS contesta “he hecho”.

5.- Confirmación de Preparación / expedición. Se trata del retorno de información

hacia el ERP con la confirmación de ejecución de orden de preparación solicitada en

“4”.

6.- Foto de Stock. Se trata de una interfaz unidireccional que se genera con una

frecuencia decidida (una vez al día, a la semana…). En el ERP se verifican la exactitud

de los movimientos de entrada / salida para conciliar el estado de stock con el

almacén.

7.- Ajustes de Stock. Es posible que el almacén deba hacer ajustes en el stock por

diversos motivos (roturas, errores, pérdidas…). Estos movimientos de ajuste se

informan al ERP con interfaces.

Por tanto, el WMS se comunica con el ERP para recibir los avisos de recepción y órdenes de

preparación y confirma la ejecución de acciones. Sin embargo, para la ejecución de

acciones, el WMS gestiona todas las acciones de almacén dirigiendo órdenes a los recursos

operativos adecuados.

En la configuración del WMS se debe tener en cuenta:

• Definición del mapa de Almacén: definición de las zonas de picking, almacenaje,

muelles de recepción, expedición…

• Definición de tipología de elementos de manutención. Los recursos que realizan las

tareas son operarios que disponen de máquinas adecuadas (Carretillas, transpaletas,

carritos de preparación…)

08 UNIVERSIDAD EUROPEA DE MONTERREY®

Nota Técnica preparada por Universidad Europea de Monterrey. Su difusión, reproducción o uso total o

parcial para cualquier otro propósito queda prohibida. Todos los derechos reservados.

Innovación y Tecnología en Cadena de Suministro I

• Definición de tipos de operario.

Un WMS puede trabajar en la gestión de un almacén generando las acciones (preparación,

recepción) por papel, sin embargo, lo más corriente es habilitar sistemas de gestión “en

tiempo real” (Radio Frecuencia, Voice Picking, Pick to Light, rfid), que informan al WMS del

estado de la acción en el mismo momento en que se ha ejecutado. Los Sistemas más

frecuentes que nos podemos encontrar en conexión con el WMS son:

A. Preparación con papel

B. Radio Frecuencia

C. Voice Picking

D. Pick to light.

E. RFID

A. Sistema de Preparación por Papel.

Es un sistema según el cual la recepción de mercancía, la preparación de pedidos, la

reposición a picking, etc. se realiza con órdenes emitidas por el WMS e impresas en papel.

Tras la ejecución de las acciones el papel, que han punteado los operarios, vuelve a un

operario administrativo quien, en conexión con el WMS en una terminal de este, ejecuta los

movimientos.

En este sistema no se trabaja en tiempo real: el stock se actualiza en el momento en que se

realizan los movimientos en el ordenador, y no cuando se hacen físicamente.

B. Radio Frecuencia.

Es un sistema muy utilizado en la ejecución de acciones en almacenes. La comunicación

con el WMS se realiza por radio frecuencia. Para ello es preciso que en el almacén haya una

estructura de antenas que cubra la superficie del almacén de forma que la comunicación

sea posible. La comunicación es por lectura de los códigos de barras por medio de láser

incorporado al terminal de radio frecuencia. La lectura se hace a los códigos de barras de

los productos o a los códigos de barras de las ubicaciones del almacén.

Hay diversas tipologías de terminales de RF adecuadas al trabajo a realizar:

Terminales de mano: procesos de recepción y preparación de pedidos

09 UNIVERSIDAD EUROPEA DE MONTERREY®

Nota Técnica preparada por Universidad Europea de Monterrey. Su difusión, reproducción o uso total o

parcial para cualquier otro propósito queda prohibida. Todos los derechos reservados.

Innovación y Tecnología en Cadena de Suministro I

Terminales de Carretilla o instalados en recoge-pedidos: de mayor tamaño, están fijados al

elemento de manutención.

Terminales de muñeca: De menor tamaño y peso, llevan también asociado un láser de

anillo en el dedo. Suelen ir asociados a procesos de picking y mucho más frecuentemente

en el caso de piezas pequeña (cosmética, textil…), ya que dejan las manos libres para las

acciones de preparación.

C. Voice Picking.

El picking vocal es un dispositivo que comunica con el WMS por radio frecuencia. Se

diferencia de los sistemas convencionales de radio frecuencia en que las ordenes se

reciben de parte del WMS en audio y se confirma la ejecución por parte del operario por

voz.

La gran ventaja que tiene este sistema es que deja las manos libres al operario, presentando

una mayor ergonomía y una mayor productividad en el proceso de picking.

010 UNIVERSIDAD EUROPEA DE MONTERREY®

Nota Técnica preparada por Universidad Europea de Monterrey. Su difusión, reproducción o uso total o

parcial para cualquier otro propósito queda prohibida. Todos los derechos reservados.

Innovación y Tecnología en Cadena de Suministro I

D. Pick To Light.

Se trata de un sistema de preparación fijo para ubicaciones de picking. Consiste en un

dispositivo con un display en el que se muestra una cantidad a preparar (a extraer del

picking) y un pulsador con para confirmar la extracción. La luz indica que en esa ubicación

hay que realizar la extracción.

Al tener las manos libres, la productividad de este sistema es muy alta.

Existe la posibilidad de trabajar en picking (extracción) o en splitting (reparto), es decir, llega

a este dispositivo mercancía que es preciso repartir para varios destinos, cada uno de ellos

en una ubicación con un terminal de luz. En ese caso al sistema se le denomina “Put To

Light”.

E. RFID

Acrónimo en inglés de Radio Frequency IDentification, es un sistema de almacenamiento y

recuperación de datos remoto que usa dispositivos denominados tarjetas o tags RFID.

011 UNIVERSIDAD EUROPEA DE MONTERREY®

Nota Técnica preparada por Universidad Europea de Monterrey. Su difusión, reproducción o uso total o

parcial para cualquier otro propósito queda prohibida. Todos los derechos reservados.

Innovación y Tecnología en Cadena de Suministro I

Las etiquetas RFID son unas pegatinas pequeñas con capacidad para contener información

y una antena para emitir esta información hacia dispositivos RFID. Las etiquetas no necesitan

alimentación eléctrica.

Tienen muchas aplicaciones más allá de la gestión en la cadena de suministro. En particular,

en la gestión del almacén las tarjetas RFID serían las sustitutivas de las etiquetas de código

de barras. Presentan unas ventajas evidentes:

• Gran capacidad de guardar información en la etiqueta, con lo que se pueden utilizar

en diversos ámbitos.

• Simplificación de procesos. Los procesos de captura de datos son mucho más

simples. Por ejemplo, en el caso de captura de lote, que exige una digitación o

captura por código de barras, con un tag es un proceso simultáneo al de

identificación del artículo.

• Fiabilidad y control. El control de la preparación se puede hacer con el paso de las

unidades por un arco de radio frecuencia, con lo que este proceso tiene una alta

fiabilidad e inmensamente más simple que un proceso de control con lectura de

códigos de barras.

Sin embargo, en la actualidad este tipo de instalaciones aún no presenta retornos de

inversión adecuados, siendo su precio todavía alto por lo que su utilización aún está limitada

a ciertos procesos.

012 UNIVERSIDAD EUROPEA DE MONTERREY®

Nota Técnica preparada por Universidad Europea de Monterrey. Su difusión, reproducción o uso total o

parcial para cualquier otro propósito queda prohibida. Todos los derechos reservados.

Innovación y Tecnología en Cadena de Suministro I

4 Conclusiones

• Existe un sistema de codificación normalizado que permite los procesos de

identificación y control en la cadena de suministro.

• Dentro del almacén, los procesos son gestionados por el WMS (sistema de gestión

de almacén), sistema informático que gestiona las operaciones en el almacén y que

se comunica con el ERP recibiendo ordenes de éste (recepción y pedidos) y

confirmando su ejecución. El WMS asegura el control del stock en el almacén.

• Las tecnologías de ejecución de las operaciones dentro del almacén son diversas y

se acomodan a la operativa discreta para la que está diseñado el almacén.

5 Referencias Bibliográficas

• Guía de Iniciación a la Codificación (AECOC)

013 UNIVERSIDAD EUROPEA DE MONTERREY®

Nota Técnica preparada por Universidad Europea de Monterrey. Su difusión, reproducción o uso total o

parcial para cualquier otro propósito queda prohibida. Todos los derechos reservados.

También podría gustarte

- Objetivos Normas Semejanzas Diferencias: ISO - Organización Internacional para La NormalizaciónDocumento1 páginaObjetivos Normas Semejanzas Diferencias: ISO - Organización Internacional para La NormalizaciónCesar SanchezAún no hay calificaciones

- El Tema y Los SubtemasDocumento5 páginasEl Tema y Los SubtemasDoyler Michael Sánchez Bravo66% (58)

- Personas Compran Personas Estrategias Efectivas para Vender Lo Que Quieras A Quien QuierasDocumento2 páginasPersonas Compran Personas Estrategias Efectivas para Vender Lo Que Quieras A Quien QuierasSammy AzuajeAún no hay calificaciones

- Practica 8 MontesDocumento6 páginasPractica 8 MontessamanthaAún no hay calificaciones

- SamaDocumento17 páginasSamasamanthaAún no hay calificaciones

- TQM, 5S y 6sigmaDocumento22 páginasTQM, 5S y 6sigmasamanthaAún no hay calificaciones

- PROYECTO de APLICACIÓN Desarrollo de Un Breve Plan para Crear Una Nueva Empresa o Modelo de NegocioDocumento6 páginasPROYECTO de APLICACIÓN Desarrollo de Un Breve Plan para Crear Una Nueva Empresa o Modelo de NegociosamanthaAún no hay calificaciones

- Automovil Electrico Paneles SolaresDocumento3 páginasAutomovil Electrico Paneles SolaressamanthaAún no hay calificaciones

- Caso Práctico-Unidad 2 Samantha J. Carrillo CortesDocumento2 páginasCaso Práctico-Unidad 2 Samantha J. Carrillo CortessamanthaAún no hay calificaciones

- Clase2 pdf1Documento11 páginasClase2 pdf1samanthaAún no hay calificaciones

- Clase6 pdf1Documento11 páginasClase6 pdf1samanthaAún no hay calificaciones

- Sistemas de Información en La Cadena de SuministroPaquete SCORMDocumento16 páginasSistemas de Información en La Cadena de SuministroPaquete SCORMsamanthaAún no hay calificaciones

- Clase1 pdf1Documento13 páginasClase1 pdf1samanthaAún no hay calificaciones

- Caso Práctico-Unidad 1 Samantha J. Carrillo Cortes Comunicación Estratégica y TácticaDocumento4 páginasCaso Práctico-Unidad 1 Samantha J. Carrillo Cortes Comunicación Estratégica y TácticasamanthaAún no hay calificaciones

- EXAMEN UNIDAD UNO CLASE 2 Comunicación Estratégica y TácticaDocumento8 páginasEXAMEN UNIDAD UNO CLASE 2 Comunicación Estratégica y TácticasamanthaAún no hay calificaciones

- Examen Unidad 1 Logistica de La DistribucionDocumento9 páginasExamen Unidad 1 Logistica de La DistribucionsamanthaAún no hay calificaciones

- EXAMEN UNIDAD UNO CLASE 1 Comunicación Estratégica y TácticaDocumento8 páginasEXAMEN UNIDAD UNO CLASE 1 Comunicación Estratégica y TácticasamanthaAún no hay calificaciones

- EXAMEN UNIDAD UNO CLASE 4 Comunicación Estratégica y TácticaDocumento7 páginasEXAMEN UNIDAD UNO CLASE 4 Comunicación Estratégica y TácticasamanthaAún no hay calificaciones

- Presentacion FinalDocumento30 páginasPresentacion FinalsamanthaAún no hay calificaciones

- Cepal - Parte TeóricaDocumento253 páginasCepal - Parte TeóricaEstevão ÁquilaAún no hay calificaciones

- Nathaly Zambrano Informe 1 Practicum 3.2Documento4 páginasNathaly Zambrano Informe 1 Practicum 3.2Alfonso Rivera JimenezAún no hay calificaciones

- Coso Erm 2017Documento25 páginasCoso Erm 2017VERDUGO CORONELAún no hay calificaciones

- Diseño Circuito Conversor de Tensión A CorrienteDocumento9 páginasDiseño Circuito Conversor de Tensión A CorrienteAndrey Jhonaider Mendoza MoralesAún no hay calificaciones

- Logros de CorpoelecDocumento8 páginasLogros de CorpoelecAbraham Guillermo GoyAún no hay calificaciones

- UNITAT1 - Electronica AnalogicaDocumento18 páginasUNITAT1 - Electronica AnalogicalluistecnologiaAún no hay calificaciones

- Linea de TiempoDocumento1 páginaLinea de TiempoLaura RuizAún no hay calificaciones

- Runillanos Fin 0056 Estudio de Factibilidad Economica y Financiera en La Prestacion Del Servicio Giros Postales en La Empresa Consuerte Año 2014.Documento65 páginasRunillanos Fin 0056 Estudio de Factibilidad Economica y Financiera en La Prestacion Del Servicio Giros Postales en La Empresa Consuerte Año 2014.dinaAún no hay calificaciones

- Semana13 EnfoqueSistemicoDocumento13 páginasSemana13 EnfoqueSistemicoytaloF1Aún no hay calificaciones

- 04 Formulario A4Documento1 página04 Formulario A4Miguel AngelAún no hay calificaciones

- Unificado QUINTO Planes de Mejoramiento 1p 2022Documento15 páginasUnificado QUINTO Planes de Mejoramiento 1p 2022CatalinaAún no hay calificaciones

- Renovado de LlantasDocumento4 páginasRenovado de Llantasjmdzr17Aún no hay calificaciones

- Silabo - Recursos Energeticos No ConvencionalesDocumento14 páginasSilabo - Recursos Energeticos No ConvencionalesAlvaro Romo PayasoAún no hay calificaciones

- Fisica de 5 - Fuentes de Energia - Primarias - SecundariasDocumento2 páginasFisica de 5 - Fuentes de Energia - Primarias - SecundariasNelson TeranAún no hay calificaciones

- Programación Anual 1º El ArenalDocumento21 páginasProgramación Anual 1º El ArenalFlor Cuzcano RuizAún no hay calificaciones

- 2.4 Actividad de Aprendizaje Requisitos e Interpretación de La Norma ISO 90012015Documento2 páginas2.4 Actividad de Aprendizaje Requisitos e Interpretación de La Norma ISO 90012015miguel moyano guioAún no hay calificaciones

- Actividad 3 - Estevez Rodriguez Oscar Osiel 6CDocumento5 páginasActividad 3 - Estevez Rodriguez Oscar Osiel 6COsielAún no hay calificaciones

- Curso de Director Técnico de Fútbol ProfesionalDocumento3 páginasCurso de Director Técnico de Fútbol ProfesionalMarcos Facundo ZamoraAún no hay calificaciones

- IONICDocumento11 páginasIONICShanira Condori FloresAún no hay calificaciones

- TFG I 2214Documento208 páginasTFG I 2214TotiAún no hay calificaciones

- Dashboard - KPIDocumento2 páginasDashboard - KPIsonico999Aún no hay calificaciones

- Primer Examen de Líneas CorregidoDocumento6 páginasPrimer Examen de Líneas CorregidoВиктор ГавриленкоAún no hay calificaciones

- Tutorial Isis ProteusDocumento162 páginasTutorial Isis ProteusJose JimenezAún no hay calificaciones

- Instalar Saint en RedDocumento3 páginasInstalar Saint en RedUriel Chaparro100% (1)

- Arquitectura Del ComputadorDocumento11 páginasArquitectura Del ComputadorOctavio FerreiraAún no hay calificaciones

- Project Management - ITBADocumento4 páginasProject Management - ITBAMaria Gabriela BusteloAún no hay calificaciones

- Listar Todos Los AtributosDocumento4 páginasListar Todos Los Atributosdirección de tecnologíaAún no hay calificaciones