Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Actividad 2 Procesos

Cargado por

Alejandro Hernandez Gallardo0 calificaciones0% encontró este documento útil (0 votos)

87 vistas8 páginasGreenberg Motors fabrica dos motores eléctricos para Drexel Corp. Drexel realiza pedidos trimestrales con la demanda de los próximos 4 meses. Greenberg recibió el pedido de enero a abril y debe planificar su producción considerando cumplir la demanda mensual, mantener inventarios finales deseados, horas de trabajo estables y limitaciones de almacenamiento. Un modelo matemático optimiza la producción para minimizar costos.

Descripción original:

Título original

ACTIVIDAD 2 PROCESOS

Derechos de autor

© © All Rights Reserved

Formatos disponibles

DOCX, PDF, TXT o lea en línea desde Scribd

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoGreenberg Motors fabrica dos motores eléctricos para Drexel Corp. Drexel realiza pedidos trimestrales con la demanda de los próximos 4 meses. Greenberg recibió el pedido de enero a abril y debe planificar su producción considerando cumplir la demanda mensual, mantener inventarios finales deseados, horas de trabajo estables y limitaciones de almacenamiento. Un modelo matemático optimiza la producción para minimizar costos.

Copyright:

© All Rights Reserved

Formatos disponibles

Descargue como DOCX, PDF, TXT o lea en línea desde Scribd

0 calificaciones0% encontró este documento útil (0 votos)

87 vistas8 páginasActividad 2 Procesos

Cargado por

Alejandro Hernandez GallardoGreenberg Motors fabrica dos motores eléctricos para Drexel Corp. Drexel realiza pedidos trimestrales con la demanda de los próximos 4 meses. Greenberg recibió el pedido de enero a abril y debe planificar su producción considerando cumplir la demanda mensual, mantener inventarios finales deseados, horas de trabajo estables y limitaciones de almacenamiento. Un modelo matemático optimiza la producción para minimizar costos.

Copyright:

© All Rights Reserved

Formatos disponibles

Descargue como DOCX, PDF, TXT o lea en línea desde Scribd

Está en la página 1de 8

Greenberg Motors, Inc.

fabrica dos motores eléctricos distintos para

venta regulada por un contrato con Drexel Corp., un fabricante

conocido de electrodomésticos pequeños para cocina. Su modelo

GM3A se encuentra en muchos procesadores de alimentos Drexel y su

modelo GM3B se usa en el ensamble de licuadoras.

Tres veces al año, el funcionario de compras de Drexel contrata a Irwin

Greenberg, el fundador de Greenberg Motors, y coloca una orden

mensual para los siguientes cuatro meses. La demanda de Drexel de

motores varía cada mes según sus propios pronósticos de ventas,

capacidad de producción y posición financiera.

Greenberg acaba de recibir la orden para enero-abril, y debe iniciar su

propio plan de producción de cuatro meses. La demanda de motores se

presenta en la tabla siguiente:

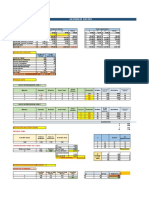

Programa de cuatro meses de órdenes para motores eléctricos

La planeación de la producción en Greenberg Motors tiene que

considerar varios factores:

1. La compañía debe cumplir la demanda de cada uno de los dos

productos cada mes (véase la tabla). Además, la compañía desea tener

450 unidades del GM3A y 300 unidades del GM3B en inventario al

final de abril, pues se espera que la demanda de mayo sea algo más

alta que la de los meses anteriores.

2. Hay costos por almacenar o mantener para cualquier inventario que

quede al final del mes. De manera que producir demasiadas unidades

adicionales de cualquier producto quizá no sea deseable.

El costo mensual por almacenar asignado al GM3A es de $0.36 por

unidad, mientras que el costo mensual por almacenar para el GM3B es

de $0.26 por unidad.

3. La compañía ha podido mantener la política de que no haya

despidos y quiere continuar así.

Esto es más fácil si las horas de mano de obra no fluctúan demasiado

de un mes a otro. Se recomienda mantener un programa de producción

que requiera entre 2,240 y 2,560 horas de mano de obra al mes. El

GM3A requiere 1.3 horas de mano de obra por unidad, en tanto que el

GM3B requiere tan solo 0.9 horas.

4. Las limitaciones de almacén no pueden excederse sin incurrir en

costos altos adicionales. Hay lugar al final del mes nada más para

3,300 unidades de GM3A y GM3B combinados.

Los costos de producción actualmente son de $20 por unidad para el

GM3A y $15 por unidad para el GM3B. Sin embargo, cada uno

debería aumentar 10% el 1 de marzo, cuando entre en vigencia el

nuevo contrato laboral.

Ai número de unidades GM3A producidas el mes i (i 1, 2, 3, 4, enero a abril) Bi

número de unidades GM3B producidas el mes i (i 1, 2, 3, 4, enero a abril)

IAi unidades de GM3A en inventario al final del mes i (i 1, 2, 3, 4, enero a abril)

IBi unidades de GM3B en inventario al final del mes i (i 1, 2, 3, 4, enero a abril)

La solución, aunque algunas variables no son enteras, esto

no es un problema ya que el trabajo en proceso podría

aplazarse de un mes al siguiente. La tabla resume la solución

con los valores redondeados. El costo total es

aproximadamente de $169,295. Greenberg puede usar este

modelo para desarrollar los programas de producción de

nuevo en el futuro, estableciendo los subíndices sobre las

variables como nuevos meses, y haciendo cambios menores

al problema. Lo único en el modelo que tendría que cambiar

serían los valores del lado derecho (RHS) de las restricciones

de demanda (y del inventario deseado al final de mes

cuatro), así como los coeficientes (costos) de la función

objetivo si tienen cambios.

También podría gustarte

- Ejercicio Programación de La ProducciónDocumento2 páginasEjercicio Programación de La ProducciónHugo Rodriguez100% (1)

- Ejercicios Programación Lineal AplicacionesDocumento3 páginasEjercicios Programación Lineal AplicacionesAlejandro Hernandez GallardoAún no hay calificaciones

- Sticho Solutions 6th Edition David M HimmelblauDocumento15 páginasSticho Solutions 6th Edition David M HimmelblaualexanderAún no hay calificaciones

- PA EjerciciosDocumento3 páginasPA EjerciciosAndresMeraAún no hay calificaciones

- Aplicacion de La Programacion Lineal y La IoDocumento7 páginasAplicacion de La Programacion Lineal y La Iojos oviedoAún no hay calificaciones

- Curry PimentonDocumento4 páginasCurry PimentonRicardo SuasnavasAún no hay calificaciones

- Ae2 - Gestion y Costos - Invierno 2022Documento11 páginasAe2 - Gestion y Costos - Invierno 2022Maité MarquezAún no hay calificaciones

- UTCMETA1 Stalin Rocha.Documento8 páginasUTCMETA1 Stalin Rocha.Stalex Regulus100% (2)

- Tema 5. PAP EjerciciosDocumento12 páginasTema 5. PAP EjerciciosNoemi VieiroAún no hay calificaciones

- USIL IO S06 ProblemasDocumento3 páginasUSIL IO S06 ProblemasMariel MarrufoAún no hay calificaciones

- Resumen Capítulo 9Documento26 páginasResumen Capítulo 9Angélica Quito Carrión100% (1)

- Practicas C1-1Documento3 páginasPracticas C1-1daniberpeAún no hay calificaciones

- Ma 007 Ejemplo PresupuestosDocumento43 páginasMa 007 Ejemplo PresupuestosRosarioAún no hay calificaciones

- Casos Varios PDDDocumento10 páginasCasos Varios PDDEsther Coico MendozaAún no hay calificaciones

- Ejercicio 1Documento4 páginasEjercicio 1Sara Díaz0% (1)

- Investigacion de OperacionesDocumento3 páginasInvestigacion de OperacionesPaola Ibarguen100% (1)

- Problemas de Modelación - EnunciadoDocumento30 páginasProblemas de Modelación - EnunciadoJoel GutiérrezAún no hay calificaciones

- Ejercicios para Mis Tsu en Iigenieria de MttoDocumento11 páginasEjercicios para Mis Tsu en Iigenieria de Mttodelicia3811026Aún no hay calificaciones

- Trabajo FinalDocumento8 páginasTrabajo FinalEdwinMontesVergara0% (2)

- Ejercicios de Modelación para OptimizacionDocumento8 páginasEjercicios de Modelación para Optimizacionandy077Aún no hay calificaciones

- Unidad I Planeacion AgregadaDocumento42 páginasUnidad I Planeacion AgregadaAlexGonzalesAún no hay calificaciones

- Unidad 2 AoDocumento12 páginasUnidad 2 AoSelmi MayaAún no hay calificaciones

- Ejercicios Extraclase Unidad 1Documento2 páginasEjercicios Extraclase Unidad 1Yeslin Aguiar100% (2)

- Taller2 Icn345 Aranda PineiroDocumento4 páginasTaller2 Icn345 Aranda Pineirocristobal arandaAún no hay calificaciones

- Asesoría 3 - SolaresCaballeroDocumento5 páginasAsesoría 3 - SolaresCaballeroJOSUE SOLARES CABALLEROAún no hay calificaciones

- Planeación AgregadaDocumento43 páginasPlaneación AgregadaJose Escobar Carmen50% (2)

- Enunciados PAPDocumento9 páginasEnunciados PAPJose Felipe Arce MateosAún no hay calificaciones

- MTA1 Modelos de Programacion Lineal PARTE 2 v3Documento39 páginasMTA1 Modelos de Programacion Lineal PARTE 2 v3Jhosep MendozaAún no hay calificaciones

- Ejercicios Plan AgregadosDocumento4 páginasEjercicios Plan AgregadosJohan StevenAún no hay calificaciones

- Material InformativoDocumento8 páginasMaterial InformativoSTEFFANY ELIZABETH VELASQUEZ RODRIGUEZAún no hay calificaciones

- PCP Practica 6Documento5 páginasPCP Practica 6JuanAún no hay calificaciones

- Practica 6Documento6 páginasPractica 6Yanira Cohaila La TorreAún no hay calificaciones

- Programacion Dinamica DeterministicaDocumento8 páginasProgramacion Dinamica DeterministicaLony P. Ramirez0% (2)

- Ejercicios Produccion Pag350Documento5 páginasEjercicios Produccion Pag350Marco Cruz0% (2)

- S01.s2 - Material PDFDocumento14 páginasS01.s2 - Material PDFJosehp Hurtado PrivatAún no hay calificaciones

- Problemas de Planeación AgregadaDocumento3 páginasProblemas de Planeación AgregadaItzel Camarena100% (2)

- Laboratorio 4 (2017-2)Documento1 páginaLaboratorio 4 (2017-2)Miguel Valdivia ValenciaAún no hay calificaciones

- Planeación AgregadaDocumento5 páginasPlaneación AgregadaKatherinne Alfonso BullaAún no hay calificaciones

- Ejercicios Planeación AgregadaDocumento1 páginaEjercicios Planeación AgregadaLuis Danilo RodriguezAún no hay calificaciones

- Quiz Supletorio OptimizacionDocumento2 páginasQuiz Supletorio Optimizacioncamilo torres docenteAún no hay calificaciones

- TempomaticDocumento9 páginasTempomaticEduar SuarezAún no hay calificaciones

- Jesus RoblesDocumento23 páginasJesus RoblesChuyAún no hay calificaciones

- Ejer Cici OsDocumento5 páginasEjer Cici OsNicole TS (KatherineLya)50% (2)

- Toy World IncDocumento2 páginasToy World IncLuis José Murillo TigreroAún no hay calificaciones

- Control Corto 4Documento1 páginaControl Corto 4JOHN ASTORGA QUILILONGOAún no hay calificaciones

- Grupo3 - Semana3 VER 1-0Documento7 páginasGrupo3 - Semana3 VER 1-0alejandro fuentes100% (1)

- Problemas de Planeamiento de La ProducciónDocumento5 páginasProblemas de Planeamiento de La Producciónjazz_1988Aún no hay calificaciones

- Guia Programacion Lineal PDFDocumento3 páginasGuia Programacion Lineal PDFIsaac EliasAún no hay calificaciones

- Planificacion AgregadaDocumento39 páginasPlanificacion AgregadaJUAN PABLO SAEZAún no hay calificaciones

- Wagner - Whitin y Clasificación ABCDocumento11 páginasWagner - Whitin y Clasificación ABCluannAún no hay calificaciones

- Ejemplo de PLANEACION AGREGADADocumento13 páginasEjemplo de PLANEACION AGREGADAANDRES100% (1)

- El Presupuesto Maestro ACORDEONDocumento27 páginasEl Presupuesto Maestro ACORDEONAngel David Gregorio PatlanAún no hay calificaciones

- Tarea 1 2020 Enunciado VFDocumento3 páginasTarea 1 2020 Enunciado VFhormilopezAún no hay calificaciones

- COSTOS - 2º Parcial - 09-09-2021 - 15pDocumento15 páginasCOSTOS - 2º Parcial - 09-09-2021 - 15pRocio HerrreraAún no hay calificaciones

- Mii506 S3 ApuntesDocumento12 páginasMii506 S3 ApuntesRodrigo MaturanaAún no hay calificaciones

- 2° Parcial Cotabiidad de CostosDocumento15 páginas2° Parcial Cotabiidad de CostosSabrina CharaviglioAún no hay calificaciones

- 1.3 El Proceso de PlaneaciónDocumento5 páginas1.3 El Proceso de PlaneaciónRamon Del ToroAún no hay calificaciones

- UF0255 - Análisis y control de la desviación presupuestaria del producto editorialDe EverandUF0255 - Análisis y control de la desviación presupuestaria del producto editorialAún no hay calificaciones

- Stock, procesos y dirección de operaciones: Conoce y gestiona tu fábricaDe EverandStock, procesos y dirección de operaciones: Conoce y gestiona tu fábricaCalificación: 4 de 5 estrellas4/5 (3)

- Mejor Planificación Del Presupuesto Empresarial: Cómo Hacer Que Los Presupuestos Comerciales Sean Un ÉxitoDe EverandMejor Planificación Del Presupuesto Empresarial: Cómo Hacer Que Los Presupuestos Comerciales Sean Un ÉxitoAún no hay calificaciones

- Nivel 3 Pregunta 4Documento2 páginasNivel 3 Pregunta 4Alejandro Hernandez GallardoAún no hay calificaciones

- Problema Nivel 3, Pregunta 1Documento2 páginasProblema Nivel 3, Pregunta 1Alejandro Hernandez GallardoAún no hay calificaciones

- Actividad 25 de JulioDocumento4 páginasActividad 25 de JulioAlejandro Hernandez GallardoAún no hay calificaciones

- Taller 09 de AgostoDocumento2 páginasTaller 09 de AgostoAlejandro Hernandez GallardoAún no hay calificaciones

- Final Silbo de Practica Pre Profesional VDocumento7 páginasFinal Silbo de Practica Pre Profesional VAlejandro Hernandez GallardoAún no hay calificaciones

- Taller Práctico. Métodos de Control de InventarioDocumento3 páginasTaller Práctico. Métodos de Control de Inventarionatalia ordoñezAún no hay calificaciones

- Ortecho Arteta, Sebastian-Ruiz Chavez, Bertha SofiaDocumento170 páginasOrtecho Arteta, Sebastian-Ruiz Chavez, Bertha SofiaDennys RubioAún no hay calificaciones

- Tarea Análisis de Centros de Distribución.Documento5 páginasTarea Análisis de Centros de Distribución.LUIS GERMAN GUARNIZO MEDINA100% (1)

- Cap. 2 CadenaSuministroDocumento57 páginasCap. 2 CadenaSuministroElvira Elizabeth Pérez TorrezAún no hay calificaciones

- Postobón BPDD EnvasesDocumento27 páginasPostobón BPDD EnvasesLidier Andrés AyalaAún no hay calificaciones

- Gestion Integral de AlmacenesDocumento24 páginasGestion Integral de AlmacenesLaura BecerraAún no hay calificaciones

- Solemne 2 SIG.Documento10 páginasSolemne 2 SIG.Lucero ContrerasAún no hay calificaciones

- Deber3 AdmiDocumento8 páginasDeber3 AdmiChristian SaransigAún no hay calificaciones

- Manual de OperacionesDocumento13 páginasManual de OperacionesZaqueo Miguel100% (1)

- El Valor Esperado en La Toma de DecisionesDocumento9 páginasEl Valor Esperado en La Toma de Decisionesjuan planas rivarolaAún no hay calificaciones

- Control de Inventarios JimmyDocumento17 páginasControl de Inventarios JimmyGyver Pacherres SilvaAún no hay calificaciones

- Práctica #8 LA DISTRIBUCIÓN FÍSICA EN MERCADOTECNIADocumento10 páginasPráctica #8 LA DISTRIBUCIÓN FÍSICA EN MERCADOTECNIAperla ramirez davilaAún no hay calificaciones

- Costos y PresupuestosDocumento29 páginasCostos y PresupuestosCARLOS83% (6)

- Decision 1-3 SimproDocumento46 páginasDecision 1-3 SimproManu GutiAún no hay calificaciones

- Caso 5. Thomas ManofacturingDocumento6 páginasCaso 5. Thomas ManofacturingNICE VILLARREALAún no hay calificaciones

- Costos de ProduccionDocumento11 páginasCostos de ProduccionAdriana olaya feijooAún no hay calificaciones

- Costos: 5143 Tasa de Producción Por TrabajadorDocumento4 páginasCostos: 5143 Tasa de Producción Por TrabajadorpilarAún no hay calificaciones

- Ejercicios Inventario FinalDocumento10 páginasEjercicios Inventario FinalAriana ValladaresAún no hay calificaciones

- Evaluación Unidad 3 - Revisión Del IntentoDocumento3 páginasEvaluación Unidad 3 - Revisión Del IntentoORLANDO MONTOYA CARDONAAún no hay calificaciones

- Fichas de Caracterización IDocumento4 páginasFichas de Caracterización Ishana rojasAún no hay calificaciones

- Protocolo 3Documento10 páginasProtocolo 3Alejandra92Aún no hay calificaciones

- Tarea 1 & 2Documento12 páginasTarea 1 & 2PrettyLauAún no hay calificaciones

- Calificación para Este Intento ProduccionDocumento21 páginasCalificación para Este Intento ProduccionDiana Ramos40% (10)

- Logistica (Ingeplas 1)Documento27 páginasLogistica (Ingeplas 1)Claudia Monica Duran MolinaAún no hay calificaciones

- Actividad 9 InventariosDocumento17 páginasActividad 9 InventariosPAOLA ANDREA BELTRAN FANDIÑOAún no hay calificaciones

- EnDyn - Folleto AjaxDocumento6 páginasEnDyn - Folleto AjaxAlfredoAún no hay calificaciones

- Actividad 2 - Unidad 4Documento3 páginasActividad 2 - Unidad 4Rene Alexander Ortega TaverasAún no hay calificaciones

- Gasolineras Tratamiento Contable y Gestión de Costos-2Documento117 páginasGasolineras Tratamiento Contable y Gestión de Costos-2ALFREDO ROBLES CLEMENTEAún no hay calificaciones

- S6.s1 Desarrollo Del Plan MaestroDocumento37 páginasS6.s1 Desarrollo Del Plan MaestroAstridAún no hay calificaciones

- Unidad 2 - Supervision de Procesos LogisticosDocumento3 páginasUnidad 2 - Supervision de Procesos LogisticosCarolina Ramírez VegaAún no hay calificaciones