Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Manual de Practicas PLC 2022

Cargado por

egregorio bretadoDescripción original:

Título original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Manual de Practicas PLC 2022

Cargado por

egregorio bretadoCopyright:

Formatos disponibles

Universidad Tecnológica de Nogales Ingeniería en Mecatrónica

Manual de Practicas PLC Ing. Alejandra Machado

Universidad Tecnológica de Nogales Ingeniería en Mecatrónica

Universidad Tecnológica de Nogales. Sonora

Ingeniería en Mecatrónica

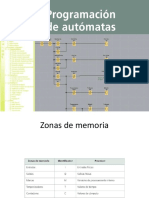

Controladores Lógicos Programables

Manual de practicas

Ing. Alejandra Machado Garrobo

Manual de Practicas PLC Ing. Alejandra Machado

Universidad Tecnológica de Nogales Ingeniería en Mecatrónica

UNIDAD II

Practica 1

Diseñar un programa para el control de un motor de CD. Un pulsador

arrancará el motor, mientras habrá un interruptor de emergencia.

Si es presionado el interruptor de paro de emergencia activará una

lampara indicadora que será visible para el usuario.

Practica 2

Una luz se encenderá a los 5 segundos de activar un botón pulsador

B1, si es presionado el interruptor de paro de emergencia se

desactivará.

Practica 3

Diseñar un programa para el control de un motor de CD. Un pulsador

arrancará el motor durante 5 seg, mientras habrá un interruptor de

emergencia. Si es presionado el interruptor de paro de emergencia

activará una lampara indicadora que será visible para el usuario.

Practica 4

Un motor se pondrá en marcha después de pulsar B1, 5 veces y se detendrá

solo después de igualar al valor de conteo ascendente con B2 o al pulsar un

botón de reset BR.

Practica 5

En un edificio con planta baja y tres pisos queremos que al accionar cualquier

pulsador se encienda durante tres minutos la luz de la planta correspondiente

y la planta baja.

Practica 6

Realizar el ARRANQUE Y PARO simple de un motor asíncrono con la

función relé auto enclavador.

Practica 7

Manual de Practicas PLC Ing. Alejandra Machado

Universidad Tecnológica de Nogales Ingeniería en Mecatrónica

Al activar el pulsador STARTcomenzará a funcionar la Banda A, que

transporta piezas sobre ella hasta el comienzo de la resbaladera. Al

llegar a este punto, las piezas caen por gravedad por dicha

resbaladera y al pasar por el sensor luminoso f1 lo activan,

produciendo la parada de la Banda A, 5 segundos después y la

puesta en marcha de la Banda B.

Las piezas caídas en la Banda B se desplazan por ella hasta llegar

al final de esta, donde esta ubicado otro censor luminoso f2. Al pasar

las piezas por el sensor f2 se para la Banda B yse termina el ciclo de

trabajo.

Manual de Practicas PLC Ing. Alejandra Machado

Universidad Tecnológica de Nogales Ingeniería en Mecatrónica

Practica 8

Se necesita automatizar el nivel de un tanque el cual se llena a través de una

bomba, el nivel será controlado a través de switch de nivel alto como se indica

en la imagen, tal que, este desactive la bomba cuando llegue al punto en cual

se encuentra el switch.

Manual de Practicas PLC Ing. Alejandra Machado

Universidad Tecnológica de Nogales Ingeniería en Mecatrónica

UNIDAD III

Practica 9

Realizar la programación del siguiente proceso de ensamble:

PRACTICA 9.mp4

Practica 10

Realizar la programación del siguiente proceso de ensamble:

PRACTICA 10.mp4

Practica 11

Se pide la automatización de una estación de embalaje de paquetes

indicada en la figura. La estación de embalaje consta de los siguientes

elementos:

• Cinta transportadora por la que llegan los paquetes individuales.

• Pistón B donde se van depositando los paquetes que llegan por la

cinta transportadora y los apila.

• Pistón A que introduce los paquetes en la caja de cartón.

• Plataforma giratoria accionada por el pistón B que deposita la caja

sobre la cinta transportadora de salida.

El funcionamiento del sistema es el siguiente:

1. Los paquetes llegan por la cinta transportadora y se van

depositando sobre la plataforma del pistón B.

2. Cuando el primer paquete que llegó activa el sensor t1 es señal de

que se está completa una hilera de tres paquetes. A continuación,

el pistón B sube a través de una sección elástica que permite el

Manual de Practicas PLC Ing. Alejandra Machado

Universidad Tecnológica de Nogales Ingeniería en Mecatrónica

ascenso y no el descenso de los tres paquetes. El movimiento del

pistón B esta controlado por los pinales de carrera b1 y b2. Este

proceso se repite hasta conseguir una altura de tres paquetes. La

altura de tres paquetes se detecta con el final de carrera t2.

3. Una vez se dispone de un grupo de 9 paquetes, el pistón A avanza

para introducirlos en la caja de cartón. El pistón B sirve de guía. El

sensor de sobrepresión t3 indica que el pistón A ha introducido el

paquete en la caja. Cuando el final de carrera A2 se activa a la vez

que t3, la caja está llena. Mediante la regulación de la posición del

final de carrera A2, se pueden introducir más o menos filas de

paquetes en la caja.

4. A continuación, la caja es depositada sobre la cinta transportadora

de salida mediante el pistón D. El recorrido está controlado por el

final de carrera D1. Cuando la caja es evacuada, el operador coloca

una caja vacía sobre la plataforma. El operador indica al sistema

que la caja esta colocada mediante un pedal.

El sistema puede empaquetar diferentes tamaños de paquetes dentro de

un cierto margen. Esto se consigue variando el ajuste del final de carrera

A2. El control debe gestionar además del funcionamiento normal un paro

de emergencia.

Manual de Practicas PLC Ing. Alejandra Machado

Universidad Tecnológica de Nogales Ingeniería en Mecatrónica

Manual de Practicas PLC Ing. Alejandra Machado

Universidad Tecnológica de Nogales Ingeniería en Mecatrónica

Practica 12

La empresa CableTrifux ha recibido el trabajo de automatizar el sistema de

etiquetaje de la figura (vista en planta):

Su función es etiquetar los paquetes que entran por la cinta CE con una etiqueta

rotulada con OK y, a continuación, sacarlos por la cinta CS. El etiquetado se lleva

a cabo en el plato giratorio. Éste está dividido en cuatro zonas o estaciones: PL o

zona de entrada; PP o zona de depósito del pegamento; PE o zona de depósito de

la etiqueta; y PV o zona de salida.

El funcionamiento automático del sistema es el siguiente:

• Los paquetes entran por la cinta CE y se paran cuando llegan al tope donde está

el sensor CP. La cinta CE pertenece a otro sistema.

• Con el pistón B se introduce el paquete en la zona PL.

Manual de Practicas PLC Ing. Alejandra Machado

Universidad Tecnológica de Nogales Ingeniería en Mecatrónica

• Se gira el plato para que el paquete pase a la zona PP. El sensor G indica

cuando se ha realizado el cuarto de giro necesario. El variador de velocidad que

controla el motor del plato tiene una entrada digital MG para darle la orden de giro.

• Una vez en la zona PP, se procede a depositar el pegamento sobre la cubierta

superior del paquete. La máquina de pegamento tiene una entrada digital OPP

para indicarle que proceda a depositar el pegamento y una salida digital PPR

para indicar que ha realizado su trabajo.

• Depositado el pegamento, se gira nuevamente un cuarto de giro la plataforma

para ir a la zona PE y se procede a colocar la etiqueta. La máquina que deposita

la etiqueta dispone de una entrada digital OPE para darle la orden de etiquetar y

una salida digital PER para indicar que se ha realizado la operación.

• Nuevamente se gira la plataforma para ir a la zona PV donde el pistón A que, a

través de la ventosa d-, toma el paquete de la plataforma giratoria y lo deja sobre

la cinta CS. Hasta que no haya salido el paquete de la cinta CS (sensor CS), no se

toma un nuevo paquete de la plataforma giratoria. La ventosa se activa a través de

una entrada digital de mismo nombre (d-).

• La automatización mantiene ocupadas todas las estaciones de la plataforma

giratoria, siempre que lleguen paquetes suficientes por CE. Es decir, que, a plena

producción, se obtendría un paquete etiquetado cada cuarto de giro de la

plataforma. Si no hay paquetes la plataforma permanece sin girar a la espera.

Cada zona de la plataforma tiene un sensor para indicar si hay paquete en esa

zona: SPL, SPP, SPE y SPV.

• Los pistones A y B tienen dos entradas digitales: X+ para el avance, X- para el

retroceso. Y dos salidas digitales: X0 y X1 para indicar posición mínima y máxima

respectivamente.

Nota:

Hay dos pulsadores PA y PP para arrancar y parar en modo automático. Cuando

se da la orden de parar, el sistema no introduce más paquetes en la plataforma

giratoria y espera a que salgan todos los paquetes ya introducidos en la

plataforma por la cinta CS para parar.

Manual de Practicas PLC Ing. Alejandra Machado

También podría gustarte

- Programacion LadderDocumento29 páginasProgramacion LadderHelena MontejanoAún no hay calificaciones

- Practica Graffcet LaderDocumento8 páginasPractica Graffcet LaderPaula Andrea CastañedaAún no hay calificaciones

- Examen Final de Automatización Neumática en La Industria - Mamani Salcedo DarwinDocumento14 páginasExamen Final de Automatización Neumática en La Industria - Mamani Salcedo DarwinDarwin Yonel Mamani SalcedoAún no hay calificaciones

- Segundo Reporte de Trabajo PLCDocumento59 páginasSegundo Reporte de Trabajo PLCFabian AlfonsoAún no hay calificaciones

- Presentación-Manual Del Curso PDFDocumento226 páginasPresentación-Manual Del Curso PDFJorge MartinAún no hay calificaciones

- Trabajo Final de SemestreDocumento8 páginasTrabajo Final de SemestreAlan PatrickAún no hay calificaciones

- Grafcet&GemmaDocumento23 páginasGrafcet&GemmaVictor CarlosAún no hay calificaciones

- Informe FinalDocumento81 páginasInforme FinalVictor Camacho Amador100% (1)

- Practica 32Documento34 páginasPractica 32Andres KtuAún no hay calificaciones

- Ejercicios TrimestreDocumento17 páginasEjercicios Trimestreeroxdj0% (1)

- Control PID TIA PORTAL 1Documento12 páginasControl PID TIA PORTAL 1Manuel Garcia Suarez100% (1)

- Libro PLC Nivel Basico Tp301 Festo Manual de Trabajo 2000Documento457 páginasLibro PLC Nivel Basico Tp301 Festo Manual de Trabajo 2000masterloboAún no hay calificaciones

- Contador y Temporizador PLCDocumento38 páginasContador y Temporizador PLCJose Urpeque CastilloAún no hay calificaciones

- Clase 9. - Sec. ComplejosDocumento15 páginasClase 9. - Sec. ComplejosAdrian GustavoAún no hay calificaciones

- Foro Semana 1 Actuadores y TransductoresDocumento3 páginasForo Semana 1 Actuadores y TransductoresKinpin Pastrana100% (1)

- Electroneumática Con PLCDocumento27 páginasElectroneumática Con PLCsandro95Aún no hay calificaciones

- Autómata Programable PLC Guía #1Documento12 páginasAutómata Programable PLC Guía #1william velasquez mallquiAún no hay calificaciones

- InformaticaDocumento7 páginasInformaticaRocio BarretoAún no hay calificaciones

- Tutorial Practico M340Documento66 páginasTutorial Practico M340mindlooseAún no hay calificaciones

- Taller de Ejercicios Automatizacion No 3 - Tercer CorteDocumento3 páginasTaller de Ejercicios Automatizacion No 3 - Tercer Corteelkin manriqueAún no hay calificaciones

- ATS Serie ATC - Guía Estudiante RDGDocumento41 páginasATS Serie ATC - Guía Estudiante RDGjose favaAún no hay calificaciones

- Manual Del Usuario IRC5Documento408 páginasManual Del Usuario IRC5JunanAún no hay calificaciones

- Manual de Prácticas PLC-2012Documento35 páginasManual de Prácticas PLC-2012FREDA MARIA PEREZ NOVELOAún no hay calificaciones

- IyCnet 01 Introduccion UnityPro-min PDFDocumento20 páginasIyCnet 01 Introduccion UnityPro-min PDFcamiloAún no hay calificaciones

- CIROS Advanced Mechatronics Manual ESDocumento344 páginasCIROS Advanced Mechatronics Manual ESJose CarlosAún no hay calificaciones

- EP-2017-2 - Solucion-3Documento5 páginasEP-2017-2 - Solucion-3Ronald Soto DiazAún no hay calificaciones

- Practica 3 AutomatizacionDocumento7 páginasPractica 3 Automatizacionstefany toroAún no hay calificaciones

- Laboratorio 4 de Sistemas DigitalesDocumento11 páginasLaboratorio 4 de Sistemas DigitalesJosefo AHAún no hay calificaciones

- Examen Automatas Primer ParcialDocumento3 páginasExamen Automatas Primer ParcialEmanuelAún no hay calificaciones

- Practica 6 AutomatizacionDocumento8 páginasPractica 6 Automatizacionstefany toroAún no hay calificaciones

- Sistema de Llenado Automatico de AguaDocumento16 páginasSistema de Llenado Automatico de AguaFreddyLMAún no hay calificaciones

- Unidad 2 Sistemas Secuenciales-1595364965 PDFDocumento51 páginasUnidad 2 Sistemas Secuenciales-1595364965 PDFCHHRHCAún no hay calificaciones

- Lógica de Control para MontacargasDocumento18 páginasLógica de Control para Montacargaspato2023Aún no hay calificaciones

- Reporte de Ejercicios IndividualesDocumento34 páginasReporte de Ejercicios IndividualesAlinne lozoyaAún no hay calificaciones

- Practica 2 AutomatizacionDocumento6 páginasPractica 2 Automatizacionstefany toroAún no hay calificaciones

- Practica 1Documento8 páginasPractica 1Edgar TorresAún no hay calificaciones

- Practica 3 Motor Monofasico BienDocumento3 páginasPractica 3 Motor Monofasico BienXavier UyaguariAún no hay calificaciones

- Laboratorio 1 Estaciones Mps - CirosDocumento9 páginasLaboratorio 1 Estaciones Mps - Cirosjankarlo arevaloAún no hay calificaciones

- Programa Por El PLC para Establecer Una Secuencia DeterminadaDocumento2 páginasPrograma Por El PLC para Establecer Una Secuencia DeterminadajohnlovecraftAún no hay calificaciones

- GRAFCETDocumento30 páginasGRAFCETricardo gironAún no hay calificaciones

- Ejercicios SFCDocumento38 páginasEjercicios SFCalexm4100% (1)

- GRAPH v1 6Documento50 páginasGRAPH v1 6Freddy Javier Orbes0% (1)

- Práctica #9 - Automatización IndustrialDocumento6 páginasPráctica #9 - Automatización IndustrialKEvinLalanGuiAún no hay calificaciones

- Examen Unidad 1 - PLCDocumento1 páginaExamen Unidad 1 - PLCAby ValenzuelaAún no hay calificaciones

- Guia Laboratorios de PLC LogoDocumento23 páginasGuia Laboratorios de PLC Logoluis garcesAún no hay calificaciones

- infoPLC Net Guia 3 Instrucciones Basicas en Los Automatas ProgramablesDocumento19 páginasinfoPLC Net Guia 3 Instrucciones Basicas en Los Automatas Programablesfuente perezAún no hay calificaciones

- IndiceDocumento4 páginasIndiceraulraul82Aún no hay calificaciones

- Ejemplo Automatización MezclaDocumento26 páginasEjemplo Automatización MezclakarlitoxrAún no hay calificaciones

- El Automata M340 Problemas PDFDocumento409 páginasEl Automata M340 Problemas PDFTed D. ChedaAún no hay calificaciones

- PLC - Principios y Programación - C5 V2Documento42 páginasPLC - Principios y Programación - C5 V2Ilder Juan Ticona MamaniAún no hay calificaciones

- WinCC RT Professional VDocumento13 páginasWinCC RT Professional VPepe LeivaAún no hay calificaciones

- Informe 4Documento7 páginasInforme 4Pablo LopezAún no hay calificaciones

- Práctica 1 GrafcetDocumento2 páginasPráctica 1 GrafcetjesusmorocoAún no hay calificaciones

- Grafcet en El Sistema de AutomatizacionDocumento6 páginasGrafcet en El Sistema de AutomatizacioncegoglzAún no hay calificaciones

- AscensorDocumento6 páginasAscensorfernando0% (1)

- Mandos NeumáticosDocumento31 páginasMandos NeumáticosReynaldo Cauna CondoriAún no hay calificaciones

- Tipos de Datos en s7Documento78 páginasTipos de Datos en s7Jerry AramburoAún no hay calificaciones

- Preguntas PLC Segundo Parcial CompletoDocumento3 páginasPreguntas PLC Segundo Parcial CompletoDaniel SandovalAún no hay calificaciones

- Programación Básica PLC - Contadores y MemoriasDocumento3 páginasProgramación Básica PLC - Contadores y MemoriasSILVIA FERNANDA LOPEZ GOMEZAún no hay calificaciones

- Guía de Laboratorio Complementario #1Documento13 páginasGuía de Laboratorio Complementario #1PACO ParedesAún no hay calificaciones

- Ejercicio de Automatización Con TIA PortalDocumento14 páginasEjercicio de Automatización Con TIA PortalBRYAN FERNANDO CARVAJAL TORRESAún no hay calificaciones

- U 15Documento57 páginasU 15PierDonneeAún no hay calificaciones

- Guia Rapida Tripp LiteCompress 2vDocumento2 páginasGuia Rapida Tripp LiteCompress 2vJorge Eduardo Cerda OrtizAún no hay calificaciones

- Ati Cti August (Es)Documento5 páginasAti Cti August (Es)César Galaz VéjarAún no hay calificaciones

- Presupuesto Electrificacion Kassia Etapa 3 Febrero 2022Documento3 páginasPresupuesto Electrificacion Kassia Etapa 3 Febrero 2022Juan BarajasAún no hay calificaciones

- Presentación Sistemas de Puesta A TierraDocumento20 páginasPresentación Sistemas de Puesta A TierraObed GarcíaAún no hay calificaciones

- Procedimiento de Arranque de Tablero Autosoportado Soft Starter Toshiba 250HP BP ExternoDocumento2 páginasProcedimiento de Arranque de Tablero Autosoportado Soft Starter Toshiba 250HP BP ExternoLuis Eugenio Hernandez QuijaiteAún no hay calificaciones

- Laboratorio 2 de Electrónica DigitalDocumento12 páginasLaboratorio 2 de Electrónica DigitalZ.ANDRES CUCHO MAún no hay calificaciones

- Laboratorio #3 - Paralelo de Transformadores 2018Documento6 páginasLaboratorio #3 - Paralelo de Transformadores 2018OttoHinderAún no hay calificaciones

- Sistema Eléctrico - MOTOR C10Documento4 páginasSistema Eléctrico - MOTOR C10Santos Quiñones ParimangoAún no hay calificaciones

- Informe Polarizacion de TransistoresDocumento24 páginasInforme Polarizacion de TransistoresJulieth OrtegaAún no hay calificaciones

- P10-Contador Inteligente para Maquina Tortilladora Rev1-1 1Documento16 páginasP10-Contador Inteligente para Maquina Tortilladora Rev1-1 1Ernesto LizamaAún no hay calificaciones

- Ley de Voltaje y Corriente de KirchhoffDocumento18 páginasLey de Voltaje y Corriente de KirchhoffMigueelPérezAún no hay calificaciones

- Analisis Experimental de Circuitos RLC en Estado TransitorioDocumento28 páginasAnalisis Experimental de Circuitos RLC en Estado TransitorioGiron LeonardoAún no hay calificaciones

- Tarea 1 - Transistor Darlington.Documento19 páginasTarea 1 - Transistor Darlington.Erick Ernesto Navarrete ReyesAún no hay calificaciones

- Laboratorio1 SYSC Jorge APDocumento6 páginasLaboratorio1 SYSC Jorge APNatalia Sandoval LopezAún no hay calificaciones

- Informe 9Documento5 páginasInforme 9Jeff RoblesAún no hay calificaciones

- Practica 17 SistemasDocumento13 páginasPractica 17 SistemasAlucistorias OficialAún no hay calificaciones

- Sergio Ibaez - Asis Grupos 18.01.2018Documento3 páginasSergio Ibaez - Asis Grupos 18.01.2018Sergio Ricardo IbañezAún no hay calificaciones

- Problemas ProteccionesDocumento9 páginasProblemas ProteccionesAlejandro Ortega PalominoAún no hay calificaciones

- LABORATORIO 4 Circuito Serie, Paralelo y Serie ParaleloDocumento9 páginasLABORATORIO 4 Circuito Serie, Paralelo y Serie ParaleloReynaldoAún no hay calificaciones

- Enlaces A Libros DigitalesDocumento7 páginasEnlaces A Libros Digitaleseduardo andres rubianoAún no hay calificaciones

- Cuaderno de Informes de Las Semans de It EnsetialtsDocumento10 páginasCuaderno de Informes de Las Semans de It EnsetialtsSebastian LaureanoAún no hay calificaciones

- Introducción A La ElectricidadDocumento3 páginasIntroducción A La ElectricidadChristian TorresAún no hay calificaciones

- Informe de RoboticaDocumento23 páginasInforme de RoboticaJose Mauro Pillco QuispeAún no hay calificaciones

- Inversor de CorrienteDocumento11 páginasInversor de CorrienteguazabyAún no hay calificaciones

- Brp069b41, Brp069b42, Brp069b43, Brp069b44, Brp069b45 Installation Manual 4pes481234-1b SpanishDocumento20 páginasBrp069b41, Brp069b42, Brp069b43, Brp069b44, Brp069b45 Installation Manual 4pes481234-1b SpanishKyotaro Masamune IsikawaAún no hay calificaciones

- dl3155m24hc11 TeoriaDocumento190 páginasdl3155m24hc11 TeoriaRaymundo Saldana100% (1)

- Union P-N en Estado de EquilibrioDocumento8 páginasUnion P-N en Estado de EquilibrioOscar100% (2)

- Redes I Proyecto de Cableado EstructuradoDocumento5 páginasRedes I Proyecto de Cableado Estructuradonetgame76Aún no hay calificaciones