Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Industrial Data 1560-9146: Issn: Iifi@unmsm - Edu.pe

Cargado por

Alfonso LujanDescripción original:

Título original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Industrial Data 1560-9146: Issn: Iifi@unmsm - Edu.pe

Cargado por

Alfonso LujanCopyright:

Formatos disponibles

Industrial Data

ISSN: 1560-9146

iifi@unmsm.edu.pe

Universidad Nacional Mayor de San

Marcos

Perú

Lozano Taylor, José; Keith Tapia, Rodolfo; Fonseca Chon, Ignacio

Desarrollo e implementación de un sistema de costos de calidad en una empresa del

sector automotriz que permite cuantificar y detectar las oportunidades de mejora

Industrial Data, vol. 17, núm. 1, enero-junio, 2014, pp. 31-38

Universidad Nacional Mayor de San Marcos

Lima, Perú

Disponible en: http://www.redalyc.org/articulo.oa?id=81640855005

Cómo citar el artículo

Número completo

Sistema de Información Científica

Más información del artículo Red de Revistas Científicas de América Latina, el Caribe, España y Portugal

Página de la revista en redalyc.org Proyecto académico sin fines de lucro, desarrollado bajo la iniciativa de acceso abierto

Producción y Gestión

Revista de la Facultad de Ingeniería Industrial José Lozano Taylor / Rodolfo Keith Tapia / Ignacio Fonseca Chon

17(1): 31-38 (2014) UNMSM

ISSN: 1560-9146 (Impreso) / ISSN: 1810-9993 (Electrónico)

Desarrollo e implementación de un sistema de

costos de calidad en una empresa del sector

automotriz que permite cuantificar y detectar

las oportunidades de mejora

José Lozano Taylor*

Rodolfo Keith Tapia**

Recibido: 20/03/14 Aceptado: 11/04/14 Ignacio Fonseca Chon***

1. INTRODUCCIÓN

RESUMEN

En el mercado globalizado de hoy en día es de vital importancia

En este estudio se propone implementar un para las empresas mantener la mejora continua en sus procesos.

sistema de costos de calidad basado en la Esto le proporciona un ventaja fundamental ya que los productos

cuantificación monetaria de los costos de

prevención, evaluación y fallas que permita: hacer y servicios hechos bien desde el inicio implica costos más

más objetiva la toma de decisiones respecto a la bajos y productividad más elevada, brindando al mismo tiempo

prioridad de los problemas a resolver, que el satisfacción a sus clientes.

personal de la empresa modifique su cultura de

calidad basada en un cambio de perspectiva La mayoría de las empresas promueven la calidad para cumplir

respecto a la consecuencia que tienen los con las especificaciones y satisfacer al cliente. De este modo se

problemas que se presentan de forma cotidiana,

logra tener éxito y aumentar la competitividad de la empresa.

y tener bases de comparación más objetivas con

otras unidades de la empresa y con respecto a A medida que la competitividad se incrementa, disminuye

la competencia. El detalle que se presenta en la posibilidad de obtener más utilidades con aumentos de

el desarrollo del sistema de calidad en un área precios, así que, la reducción de los costos de producción se

piloto de una empresa del ramo automotriz

ha convertido en la forma más segura para incrementar las

permitirá visualizar con objetividad las bondades

y dificultades de este tipo de sistemas. utilidades; por esto se dice que la reducción de costos es una

buena fuente de ingreso, siempre y cuando ésta no disminuya

Palabras clave: costos de calidad, evaluación,

fallas internas, fallas externas, prevención la calidad del producto o servicio. Todo programa de mejora

continua ayuda a reducir los costos asociados a la mala calidad,

ya que se identifican y eliminan los elementos que disminuyen la

Development and implementation of a calidad, pero además, es necesario hacerlo al menor costo. Un

system of quality costs in a company of

sistema de costos de calidad permite identificar, medir y reportar

the automotive sector that allows you

to detect and quantify opportunities for

los costos asociados a la calidad y permitirá a la empresa:

improvement

−− Traer a la luz áreas de oportunidad a través de una eficiente

selección y ejecución de proyectos de mejora que surgen en

ABSTRACT base a una metodología práctica y entendible.

In this study, we proposed to implement a system −− Reducir costos y aumentar sus utilidades.

of quality cost. The system is based on the

quantification of the monetary costs of prevention, −− Elevar la cultura de calidad de sus empleados cambiando

assessment and failures that allows making an su perspectiva en relación a lo que se necesita y cuesta

objective decision with respect to the priority of

obtenerla.

the problems to solve. It also allows to change the

quality culture of the company personnel based on −− Obtener un parámetro para la comparación con otras

a change in the perspective of the consequences

that daily problems do, and to have bases for a

unidades de negocio de la empresa y/o corporativo.

more objective comparison with other units of the −− Mejorar su nivel frente a la competencia

company and with regard to competition. Detail

arising in the development of the quality system El presente trabajo se realizó en una empresa del sector

in a pilot area of a company in the automotive

automotriz cuyo giro es la manufactura de partes automotrices.

industry will allow to view with objectivity the

benefits and difficulties of this type of systems. Dicha empresa forma parte de un corporativo que tiene plantas

Keywords: assessment, external failure, internal

failure, prevention, quality costs * Dr., En Planeación Estratégica y Dirección de Tecnología, Profesor Investigador, Departamento

Ingeniería Industrial, Universidad de Sonora, México. E-mail: jlozano@industrial.uson.mx

** Ingeniero Industrial y Sistemas, Maestría en Ingeniaría, Empresa: Flex M Gate Hermosillo.

E-mail: rodolfokeith@gmail.com

*** Dr., En Planeación Estratégica y Dirección de Tecnología, Profesor Investigador, Departamento

Ingeniería Industrial,. Universidad de Sonora, México. E-mail: ifonseca@industrial.uson.mx

Ind. data 17(1), 2014 31

Producción y Gestión

Desarrollo e implementación de un sistema de costos de calidad en una empresa del sector automotriz que permite cuantificar y detectar las oportunidades de mejora

en América, Europa y Asia y se especializa en la de calidad existentes en el área de producción

producción de partes automotrices que provee a las de soldadura; costear o estimar los elementos del

principales armadoras a nivel mundial. Esta planta costo de calidad identificados mediante una base

en Hermosillo, Sonora, México cuenta con procesos y metodología contable que pueda utilizarse en la

de soldadura, inyección de plástico, estampado, empresa; seleccionar bases o índices financieros

ensamble y reempaque en donde se producen relacionados al costo de calidad que permitan la

partes para marcas de autos reconocidas, tales toma de decisiones justificada para la mejora y

como Ford, Nissan y Toyota. comparación con otras empresas.

La industria automotriz se encuentra dentro de un

mercado altamente competitivo, donde los errores

cuestan mucho dinero y las repercusiones de éstos 2. METODOLOGÍA

pueden afectar futuros negocios para la empresa. Se presenta una recopilación de los pasos

Por lo tanto, prevenir los errores y atacar los sugeridos en la implantación de un Sistema de

existentes forma parte de la estrategia permanente Costos de Calidad basado en las metodologías

por parte de la dirección. propuestas por Harrington (1990), Dale y Plunkett

Hoy en día la dirección de la empresa ha mostrado (1991), Campanella (1992), Juran y Gryna (1993) y

un interés particular por el área de soldadura, Atkinson, Hamburg y Ittner (1994).

debido a que la continua existencia de problemas

Primer paso, presentación a la dirección. Por

han creado una situación que, aunque no pudiera

catalogarse como crítica, si requiere de atención medio de una reunión se le presentó a la dirección

y análisis para resolver los problemas y continuar de la empresa el proyecto de un sistema de costos

mejorando para reducir los costos que se generan de calidad y se le habló de los aspectos generales y

a raíz de las ineficiencias existentes. los beneficios que se pueden obtener a mediano y

largo plazo. La empresa dio su consentimiento para

En este trabajo se propone y aplica un sistema

realizar el estudio después de habérsele indicado

piloto de costos de calidad, utilizando el modelo

los requerimientos de información necesarios

de prevención, evaluación y fallas (PEF) en el

para llevar a cabo la investigación, siempre y

área mencionada, para que la dirección cuente

con una herramienta administrativa que le sirva cuando, por cuestiones de confidencialidad, no se

en la toma de decisiones sobre cuales problemas mostraran las cifras reales. Por lo tanto, el presente

son prioritarios de resolver y le ayude a medir los documento muestra cifras correspondientes a

niveles de mejoramiento alcanzados. costos alterados en un múltiplo.

Planteamiento del problema. Como bien Segundo paso, selección del área piloto. Este

se sabe, la mala calidad representa tiempo, estudio se realizó en el área de soldadura debido

trabajo y esfuerzo que le cuesta a la empresa y a que:

representa una cantidad importante de dinero

a) Esta área cuenta con más información y detalles

que se pierde por el simple hecho de no hacer las

cosas bien. Por lo tanto, identificar, cuantificar y de costos, y existen elementos de costos de fallas

medir correctamente los costos relacionados con internas identificados y actualmente medidos para

la prevención, evaluación y fallas, permitirá a la diferentes indicadores. b) Los indicadores actuales

empresa identificar áreas de oportunidad a las que de calidad muestran a esta sección de la empresa

podrá enfocar proyectos de mejora que le permitan como un área con mayor oportunidad para mejorar.

obtener un mejor desempeño financiero. c) La dirección de la empresa muestra particular

interés en encontrar medios para mejorar la calidad

El problema en este estudio es que no existe un

y reducir los costos en las partes manufacturas con

sistema que permita identificar y estimar los costos

de los elementos de cada una de las categorías del procesos de soldadura, ya que son las que tienen

costo de la mala calidad para las partes automotrices mayor margen de utilidad.

manufacturadas, adecuándolo al sistema contable Tercer paso, formación de un equipo piloto.

de la empresa. El equipo interdisciplinario que se formó consta

El objetivo general de este estudio es desarrollar de los miembros mostrados en el cuadro 1. Con

un sistema de costos de calidad piloto utilizando el conocimiento colectivo de los participantes se

el modelo PEF enfocado al área de producción de identificaron los elementos del costo que sirvieron

soldadura. Los objetivos específicos son: Identificar para el cálculo de los costos de calidad del área

y clasificar cada uno de los elementos del costo seleccionada.

32 Ind. data 17(1), 2014

Producción y Gestión

José Lozano Taylor / Rodolfo Keith Tapia / Ignacio Fonseca Chon

Cuadro 1. Equipo de trabajo. costo de Campanella (1992) para su familiarización

con las categorías del modelo PEF y los elementos

Departamento Puesto del costo.

Calidad Auditor de Calidad Quinto paso, identificar las entradas y datos

Ingeniero de Calidad

auxiliares al sistema. El equipo encontró los

Calidad

siguientes elementos como los generadores del

Calidad Ingeniero CMM

costo en el área seleccionada. Estos elementos se

Manufactura Líder de Soldadura pueden apreciar en el cuadro 2.

Supervisor de Producción Sexto paso, desarrollar plan de ejecución. En

Manufactura

Ingeniero de Procesos base a este plan se obtendrán los costos de calidad

Manufactura

Ingeniero de Soldadura e identificarán áreas de oportunidad dónde se

Manufactura podrán enfocar actividades impulsadas a mejorar

Técnico de Soldadura

Manufactura y reducir los elementos generadores de costos

Gerente de Manufactura encontrados. Se presenta este paso en la sección

Manufactura

Supervisor de Mantenimiento de resultados.

Mantenimiento

Planeador de Materiales

Materiales

Contador de Costos

Finanzas 3. RESULTADOS

3.1 Recolectar y cuantificar los costos

Fuente: Elaboración propia.

El área piloto está formada por 10 células de

producción y cada una está formada de ciertas

estaciones en dónde se produce cantidades

Cuarto paso, asesorar y educar acerca del tema.

variadas de números de partes. Las células serán

A cada participante en el equipo se le proporcionó

identificadas como se muestra en el cuadro 3.

material necesario para que conociera y aprendiera

acerca de los costos de calidad. Se le explicó los Cada célula fue absorbiendo el costo correspondiente

aspectos que rodean a los costos de calidad y la en cada elemento del costo identificado, con el fin

finalidad de los mismos. También se le entregó una de tener información necesaria para los análisis

copia del resumen de los elementos detallados del correspondientes.

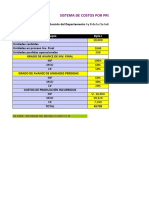

Cuadro 2. Elementos de costo en el área piloto.

Elemento Prevención Elemento Evaluación Elemento Fallas Internas Elemento Fallas Externas

Revisión

Quejas y

P1 Juntas diarias E1 inicial de FI1 Desperdicio FE1

rechazos

equipo

Mantenimiento

Auditorías de Campañas con

P2 preventivo del E2 FI2 Retrabajo FE2

calidad el cliente

equipo

Capacitación para Auditorías de

P3 E3 FI3 Tiempo Extra

la calidad procesos

Pruebas

P4 Auditorías 5’s E4 FI4 Tiempo caído

destructivas

Pruebas de Mantenimiento

P5 Auditorías TIR E5

resistencia

FI5

correctivo

Pruebas de

P6 Auditorías internas E6 FI6 Inspección

penetración

P7 Mejora continua E7 Ultrasonido FI7 Campañas

Carrera de la Análisis

P8 E8

calidad dimensional

Fuente: Elaboración propia.

Ind. data 17(1), 2014 33

Producción y Gestión

Desarrollo e implementación de un sistema de costos de calidad en una empresa del sector automotriz que permite cuantificar y detectar las oportunidades de mejora

Los costos se recolectaron en un lapso de tiempo En el cuadro 5 se muestran los costos relacionados

de 5 semanas, tiempo suficiente para mostrar a la evaluación que fueron obtenidos en el área

las variaciones en los costos en el área piloto. A piloto durante el periodo de 5 semanas.

continuación se explicará cómo se mostrarán los

resultados de los costos obtenidos.

1. Se mostrará una tabla para cada categoría del Cuadro 5. Costo total de evaluación.

costo de calidad.

Elemento Concepto Total

2. Cada tabla mostrará los totales para las 5

E1 Prueba de arranque diaria $ 36 650

semanas para cada elemento del costo.

E2 Auditoría de calidad $ 57 320

3. Todos los costos están en pesos mexicanos.

E3 Auditoría de procesos $ 4 705

Cuadro 3. Partes por célula de producción. E4 Pruebas destructivas $ 70 029

Célula Cantidad de partes E5 Pruebas de resistencia $ 39 265

SIDE SILL 4 E6 Pruebas de penetración $151 231

COWL TOP F 1 E7 Ultrasonido $ 36 890

COWL TOP L 1 E8 Análisis dimensional $187 580

TROUGH 4 Total de costos de $583 670

evaluación

SHARK FIN 6

FRONT BUMPER 4

Fuente: Elaboración propia.

REAR BUMPER 1

STRIKER 8

En el cuadro 6 se muestran los costos relacionados

PACKAGE TRAY 2

a las fallas internas y que fueron obtenidos en el

LOWER BACK 2 área piloto durante el período de 5 semanas.

TOTAL 33

Fuente: Elaboración propia Cuadro 6. Costo total de fallas internas.

En el cuadro 4 se muestran los costos relacionados Elemento Concepto Total

a la prevención que fueron obtenidos en el área FI1 Desperdicio $ 42 956

piloto durante el periodo de 5 semanas.

FI2 Retrabajo $ 43 189

Cuadro 4. Costo total de prevención. FI3 Tiempo extra $ 84 349

FI4 Tiempo caído $ 226 539

Elemento Concepto Total

P1 Juntas diarias $ 14 909

FI5 Mantenimiento correctivo $ 183 800

P2 Mantenimiento preventivo $ 28 316

FI6 Inspección $ 37 650

P3 Capacitación en calidad $ 88 507

FI7 Campañas $ 4 458

P4 Auditorías 5’s $ 1 371

Total de costos por fallas $ 622 941

internas

P5 Auditorías TIR $ 444

P6 Auditorías internas $ 1 145 Fuente: Elaboración propia.

P7 Mejora continua $ 1 806

P8 Carrera de la calidad $ 2 442 En el cuadro 7 se muestran los costos relacionados

Total de costos de prevención $138 941 a las fallas externas y que fueron obtenidos en el

área piloto durante el periodo de 5 semanas.

Fuente: Elaboración propia.

34 Ind. data 17(1), 2014

Producción y Gestión

José Lozano Taylor / Rodolfo Keith Tapia / Ignacio Fonseca Chon

Cuadro 7. Costo total de fallas externas. información en busca de áreas de oportunidad que

promuevan la reducción de costos a través de la

Elemento Concepto Total mejora continua.

FE1 Quejas y rechazos $ 12 796 Al registrar los costos en la categoría de prevención,

evaluación y falla correspondiente se obtiene la

FE2 Campañas con el cliente $ 3 034

siguiente información.

Total de costos por fallas $ 15 830 En el cuadro 8 se muestra el costo total de calidad

externas desglosado por célula y por categoría, así mismo se

muestra las ventas que servirán para el desarrollo

Fuente: Elaboración propia. del cuadro 9.

De esta forma se puede determinar que el costo

3.2 Analizar y detectar mejoras total de calidad obtenido en el transcurso de 5

Una vez cuantificados y organizados los costos semanas es del 3.07% en base a las ventas totales,

por categoría y elemento se procede a analizar la lo que equivale a $1 361 385.42 pesos.

Cuadro 8. Costo total de calidad por célula y categoría.

Fallas Fallas Total Costos Total de

Célula Prevención Evaluación

Internas Externas de Calidad Ventas

SIDE SILL $ 21 595 $ 52 801 $ 78 098 $ 2 274 $ 154 768 $ 14 918 441

COWL TOP F $ 7 598 $ 22 185 $ 853 $ 1 010 $ 31 649 $ 1 827 496

COWL TOP L $ 8 791 $ 22 898 $ 9 003 $ 1 010 $ 41 702 $ 605 237

TROUGH $ 15 799 $ 50 927 $ 140 277 $ 1 421 $ 208 424 $ 5 504 901

SHARK FIN $ 8 791 $ 63 314 $ 47 263 $ 1 326 $ 120 694 $ 5 066 219

FRONT BUMPER $ 34 631 $ 173 755 $ 173 271 $ 4 235 $ 385 892 $ 7 692 579

REAR BUMPER $ 14 942 $ 55 779 $ 68 207 $ 1 010 $ 139 938 $ 3 237 317

STRIKER $ 6 656 $ 78 155 $ 28 227 $ 1 257 $ 114 335 $ 1 722 628

PACKAGE TRAY $ 10 076 $ 31 761 $ 33 709 $ 1 188 $ 76 734 $ 1 836 494

LOWER BACK $ 10 062 $ 32 095 $ 43 993 $ 1 099 $ 87 249 $ 1 957 889

Total Costos de Calidad $ 138 943 $ 583 670 $ 622 942 $ 15 830 $ 1 361 385 $ 44 369 201

Fuente: Elaboración propia.

Cuadro 9. Costo total de calidad por categoría y célula en porcentaje.

Fallas Total Costos

Célula Prevención Evaluación Fallas Internas

Externas de Calidad

SIDE SILL 0.049% 0.119% 0.176% 0.005% 0.349%

COWL TOP F 0.017% v0.050% 0.002% 0.002% 0.071%

COWL TOP L 0.020% 0.052% 0.020% 0.002% 0.094%

TROUGH 0.036% 0.115% 0.316% 0.003% 0.470%

SHARK FIN 0.020% 0.143% 0.107% 0.003% 0.272%

FRONT BUMPER 0.078% 0.392% 0.391% 0.010% 0.870%

REAR BUMPER 0.034% 0.126% 0.154% 0.002% 0.315%

STRIKER 0.015% 0.176% 0.064% 0.003% 0.258%

PACKAGE TRAY 0.023% 0.072% 0.076% 0.003% 0.173%

LOWER BACK 0.023% 0.072% 0.099% 0.002% 0.197%

Total Costos de Calidad 0.31% 1.32% 1.40% 0.04% 3.07%

Fuente: Elaboración propia.

Ind. data 17(1), 2014 35

Producción y Gestión

Desarrollo e implementación de un sistema de costos de calidad en una empresa del sector automotriz que permite cuantificar y detectar las oportunidades de mejora

Identificación de áreas de oportunidad para se encontraron los siguientes resultados que se

mejorar. En esta sección se muestra un caso de muestran en el cuadro 10. Se puede determinar que

cómo detectar áreas de oportunidad y asignar los 3 principales contribuyentes de fallas internas

prioridad a las acciones correctivas según el costo son: tiempo caído, mantenimiento correctivo y

de los problemas. Se limitará solo a identificar y de tiempo extra. A continuación se realizará un análisis

ninguna manera se pretende dar solución a todos detallado de las causas que generan el tiempo

los problemas encontrados en el área piloto, debido caído.

a que la acción correctora se consigue mediante la

En el cuadro 11 se muestran las causas principales

utilización de otras herramientas.

que se encontraron en el área piloto. De las

De los datos de costos recolectados en el causas clasificadas se calculó que el 27% de

transcurso de 5 semanas, se puede determinar ellas representan el 70% de los costos totales del

que las acciones correctivas enfocadas a los tiempo caído. Para mejorar y reducir éstos costos

costos de fallas internas deberán establecerse se propone:

como primera prioridad, seguido de los costos de

1. Como prioridad uno, se debe trabajar con el

evaluación. Los costos de prevención jugarán un

departamento de estampado para mantener el

papel muy importante ya que reforzarán y ayudarán

suministro de componentes para la operación de

a que se den y mantengan las acciones correctivas

soldadura. Se deberán detectar las causas en

propuestas para mejorar los problemas encontrados

en las fallas. esa área para bajar o eliminar esta problemática

que cuesta en promedio de $6 630 pesos a la

Por su parte, los costos de fallas externas representan semana.

una cantidad mínima en relación a las otras

categorías, por lo que pudiera considerarse como 2.

Preparar un plan de entrenamiento y

última prioridad pero sin mermar su importancia, capacitación para mejorar el tiempo de cambio

dado que afecta directamente la satisfacción del de caps, boquillas, electrodos, pines y tambos

cliente. De todas formas es de esperarse que este de microalambre, debido a que se encontró

costo disminuya como consecuencia de mejorar variación significativa en cada evento de su tipo,

las anteriores categorías del costo. A continuación lo que sugiere métodos diferentes de trabajo al

se presentará un análisis detallado para costos de realizar los cambios. Muy probablemente una

fallas internas. formación para llegar a un método estándar

podría disminuir los tiempos requeridos para

Al hacer un análisis de fallas internas para estas operaciones y a su vez disminuir los

determinar los contribuyentes de mayor costo, problemas subsecuentes debido a un mal

Cuadro 10. Integración de los costos de fallas internas.

Elemento Fallas internas % Ventas Pareto de: % Fallas internas / %Total

FI4 Tiempo caído 0.511% 36.37%

Mantenimiento

FI5 0.414% 29.51%

correctivo

FI3 Tiempo extra 0.190% 13.54%

FI2 Retrabajo 0.097% 6.93%

FI1 Desperdicio 0.097% 6.90%

FI6 Inspección 0.085% 6.04%

FI7 Campañas 0.010% 0.72%

Total costos de

1.400%

fallas internas

Fuente: Elaboración propia

36 Ind. data 17(1), 2014

Producción y Gestión

José Lozano Taylor / Rodolfo Keith Tapia / Ignacio Fonseca Chon

cambio. Esto ayudaría a reducir o eliminar un 6. Analizar las causas de los costos relacionados

costo promedio de $11 878 pesos a la semana. por culpa del proveedor y corroborar con el área

de finanzas para que correctamente le facture

3. Encontrar la causa raíz y eliminar el problema

a los proveedores los gastos relacionados al

de “falta de llave de reseteo”. Esto costó $4 258

tiempo caído y que son atribuidos a ellos. Los

pesos sólo porque alguien olvidó dejar la llave

costos ascienden a $3 167 pesos en total.

en su lugar.

7. Establecer un método estándar y definir códigos

4. Mejorar el plan actual de permisos de ir al baño

únicos para cuando se reporte el tiempo caído,

a los operadores ya que cuesta alrededor de

esto debido a que actualmente una misma

$900 pesos a la semana, que de continuar así,

causa de tiempo caído se clasifica con diferentes

representarían más de $40 000 pesos anuales.

códigos lo que dificulta y hace más tardada la

5. Establecer un equipo de investigación para tarea de detección de los problemas de esta

encontrar si hay una correlación entre las índole.

“fallas diversas” de los equipos, “ajustes e

inspecciones varios”, “teaching” y pruebas de

“pokayoke”, ya que a través de las costos se 4. CONCLUSIONES

puede interpretar que quizás manos inexpertas

Al obtener los costos de calidad utilizando el modelo

pudieran estar moviendo o estableciendo

PEF en el área de piloto de la empresa se pudo

parámetros incorrectos que conlleven a la gran

cumplir con los objetivos específicos planteados, ya

cantidad de minutos en tiempo caído por estas

que se:

categorías. Un buen plan de entrenamiento con

los proveedores de los equipos pudiera disminuir −− Identificaron y clasificaron cada uno de los

los $7 288 pesos que se gastan a la semana por elementos del costo de calidad existentes en el

estos conceptos. área de producción de soldadura.

Cuadro 11. Causas de tiempo caído.

Causas del tiempo caído Minutos Costo Total % de Ventas

Falta material del área de estampado 5 840 $ 33 147.03 0.075%

Cambio / problemas con caps 2 645 $ 20 263.98 0.046%

Pruebas pokayoke 1 998 $ 14 973.19 0.034%

Cambio / problemas con electrodos 2 170 $ 14 366.76 0.032%

Cambio / problemas con boquillas 2 007 $ 11 038.38 0.025%

Fallas diversas 1 337 $ 9 964.71 0.022%

Cambio / problemas con pines 1 866 $ 8 403.68 0.019%

Limpieza por rebabas 889 $ 6 124.78 0.014%

Ajustes e inspecciones varios 850 $ 5 787.71 0.013%

Teaching 777 $ 5 718.92 0.013%

Problemas con cordones 808 $ 4 537.09 0.010%

Operador al baño 795 $ 4 504.48 0.010%

Falta llave reseteo 467 $ 4 258.31 0.010%

Cambio / problemas con microalambre 622 $ 3 582.67 0.008%

Culpa del proveedor 440 $ 3 167.88 0.007%

Retrabajos en celda 370 $ 2 844.37 0.006%

Problemas con componentes o surtido 442 $ 2 772.25 0.006%

Puntos fríos / pequeños 214 $ 2 248.52 0.005%

Fugas de agua 162 $ 1 737.16 0.004%

Otros problemas 9 731 $ 67 097.31 0.151%

TOTAL 34 430 $ 226,539.18 0.511%

Fuente: Elaboración propia

Ind. data 17(1), 2014 37

Producción y Gestión

Desarrollo e implementación de un sistema de costos de calidad en una empresa del sector automotriz que permite cuantificar y detectar las oportunidades de mejora

−− Costearon o estimaron los elementos del costo Este modelo de costos de calidad es sin duda una

de calidad identificados mediante una base y excelente herramienta administrativa que permite

metodología contable que puede utilizarse en la encontrar áreas de oportunidad traduciendo los

empresa. problemas a dinero, unificando las diferentes

−− Seleccionaron bases o índices financieros variables objetivas y subjetivas en un mismo

relacionados al costo de calidad que permitirán término cuantificable y entendible.

la toma de decisiones justificada para la mejora

y comparación con otras empresas.

Asimismo, se pudo lograr el objetivo general al: 5. REFERENCIAS

−− Desarrollar un sistema de costos de calidad [1] Atkinson, J.H. (1991). Current trends in cost of

piloto utilizando el modelo PEF enfocado al área quality: linking the cost of quality and continuous

de producción de soldadura de la empresa. improvement. Montvale, New Jersey: National

Association of Accountants .

−− El modelo PEF es aplicable al área de soldadura y

otorgará una visión de los problemas en términos [2] Campanella, J. (1992). Principios de los costes

monetarios como un común denominador que de la calidad. Madrid: Ediciones Díaz de

permitirá a la gerencia de la empresa designar Santos.

prioridad a los proyectos de mejora que se

lleven cabo a través de un análisis y justificación [3] Dale, B.G. y Plunkett, J.J. (1991). Costos en la

monetaria. calidad. Grupo Editorial Iberoamérica.

La implementación del modelo PEF en el área de [4]

Harrington, H.J. (1999). Performance

soldadura traerá consigo un beneficio cualitativo improvement: a total poor-quality cost system.

en la toma de decisiones, sólo a través de cuándo, The TQM Magazine, 11(4), pp.221-230.

quién y cómo se interpreten los datos y cómo se

tomen y ejecuten las decisiones se verán reflejados [5] Juran, J.M. y Gryna, F.M. (1993). Quality planning

los beneficios de ahorros que se obtendrán con la and analysis: from product development through

mejora continua. use. McGraw-Hill.

38 Ind. data 17(1), 2014

También podría gustarte

- Issn: Issn: Actualidadcontable@ula - Ve: Actualidad Contable Faces 1316-8533 2244-8772 Universidad de Los Andes VenezuelaDocumento26 páginasIssn: Issn: Actualidadcontable@ula - Ve: Actualidad Contable Faces 1316-8533 2244-8772 Universidad de Los Andes VenezuelaAlfonso LujanAún no hay calificaciones

- Ejemplo Del Incoterm ExwDocumento1 páginaEjemplo Del Incoterm ExwAlfonso LujanAún no hay calificaciones

- Proyecto Gas de CAMISEA PeruDocumento37 páginasProyecto Gas de CAMISEA PeruAlfonso LujanAún no hay calificaciones

- Grupo 3 - TareaDocumento7 páginasGrupo 3 - TareaAlfonso LujanAún no hay calificaciones

- Semana 5 - PPT - Activo - Caja, Banco Central de Reserva Del Perú, CanjeDocumento26 páginasSemana 5 - PPT - Activo - Caja, Banco Central de Reserva Del Perú, CanjeAlfonso LujanAún no hay calificaciones

- E001-25 Mundos Pos SacDocumento2 páginasE001-25 Mundos Pos SacAlfonso LujanAún no hay calificaciones

- RIPLEYDocumento4 páginasRIPLEYAlfonso LujanAún no hay calificaciones

- Lujan JancinioDocumento1 páginaLujan JancinioAlfonso LujanAún no hay calificaciones

- Ejemplos IdefoDocumento3 páginasEjemplos IdefoAlfonso LujanAún no hay calificaciones

- Lujan Ocsa Jancinio AlfonsoDocumento2 páginasLujan Ocsa Jancinio AlfonsoAlfonso LujanAún no hay calificaciones

- Speech Empleabilidad - Jancinio Alfonso Lujan OcsaDocumento1 páginaSpeech Empleabilidad - Jancinio Alfonso Lujan OcsaAlfonso LujanAún no hay calificaciones

- Practica CCPPC Con PrdidasDocumento13 páginasPractica CCPPC Con PrdidasAlfonso LujanAún no hay calificaciones

- Rojas KatherinDocumento1 páginaRojas KatherinAlfonso LujanAún no hay calificaciones

- Speech EmpleabilidadDocumento1 páginaSpeech EmpleabilidadAlfonso LujanAún no hay calificaciones

- S5 - Hoja de Trabajo - CompetenciasDocumento3 páginasS5 - Hoja de Trabajo - CompetenciasAlfonso LujanAún no hay calificaciones

- Semana 6 - Análisis Foda EmpleabilidadDocumento9 páginasSemana 6 - Análisis Foda EmpleabilidadAlfonso Lujan0% (1)

- S5.S1 Material de CostosDocumento18 páginasS5.S1 Material de CostosAlfonso LujanAún no hay calificaciones

- Gestion Financiera Avanzada-Semana 6ADocumento10 páginasGestion Financiera Avanzada-Semana 6AAlfonso LujanAún no hay calificaciones

- Horario Ciclo 2do Semestre 2021Documento1 páginaHorario Ciclo 2do Semestre 2021Alfonso LujanAún no hay calificaciones

- Matrices Mefe, MefiDocumento6 páginasMatrices Mefe, MefiMarcela Bolaños MAún no hay calificaciones

- GESTION EMPRESARIAL Final 2016-1.Documento77 páginasGESTION EMPRESARIAL Final 2016-1.Mundane EnygmaAún no hay calificaciones

- Presentacion Cenecoop R.L.R JcoopDocumento21 páginasPresentacion Cenecoop R.L.R JcoopAlberto Vitor QuispeAún no hay calificaciones

- Carta CompromisoDocumento10 páginasCarta CompromisoIRIS ANNALI VELIZ HERRERA100% (1)

- EvolutionDocumento6 páginasEvolutionMarcela LezcanoAún no hay calificaciones

- (A) Venta de Mercaderias #3 +embalaje y FleteDocumento4 páginas(A) Venta de Mercaderias #3 +embalaje y Fleteodra.patricia10Aún no hay calificaciones

- 04 Boletín Trimestral de Estadística A Diciembre 2022Documento40 páginas04 Boletín Trimestral de Estadística A Diciembre 2022JOSUE EMANUEL MORALES BAMACAAún no hay calificaciones

- Universidad Nacional Del Altiplano Facultad de Ciencias Sociales Escuela Profesional de TurismoDocumento45 páginasUniversidad Nacional Del Altiplano Facultad de Ciencias Sociales Escuela Profesional de TurismoAna Cruz PacsiAún no hay calificaciones

- Diseño Del Plan de PromociónDocumento28 páginasDiseño Del Plan de PromociónTirsa Ktamar Salazar Ortiz0% (1)

- Unidad 3 Contabilidad CasoDocumento7 páginasUnidad 3 Contabilidad Casobibiana gutierrezAún no hay calificaciones

- Estado Del ArteDocumento7 páginasEstado Del Artefelipe vargasAún no hay calificaciones

- Nicsp05 2020Documento16 páginasNicsp05 2020Maria CarazasAún no hay calificaciones

- Trabajo Final-3Documento23 páginasTrabajo Final-3EDNA ATAYDEAún no hay calificaciones

- Plan de Negocios Cervezas Artesanales IndomableDocumento58 páginasPlan de Negocios Cervezas Artesanales IndomableNataliaVargasAún no hay calificaciones

- Conteste Verdadero o FalsoDocumento3 páginasConteste Verdadero o FalsoPamela Julexy100% (3)

- GEGP01 U1 ES3 TrabajoDocumento10 páginasGEGP01 U1 ES3 Trabajochapu nbaAún no hay calificaciones

- ANALISIS PESTEC - Sesion 6Documento11 páginasANALISIS PESTEC - Sesion 6henry veraAún no hay calificaciones

- Contabilidad Gerencial Ucc-Mga - 2019 PDFDocumento73 páginasContabilidad Gerencial Ucc-Mga - 2019 PDFEngels AlvarezAún no hay calificaciones

- Ley N 466Documento63 páginasLey N 466Almaraz Uriarte RobertoAún no hay calificaciones

- La MarcaDocumento3 páginasLa MarcaSabrina SongAún no hay calificaciones

- Producto Minimo ViableDocumento8 páginasProducto Minimo ViableEdilson GuzmanAún no hay calificaciones

- Trabajo de Tipos de Sociedades Contabilidad Financiera IDocumento7 páginasTrabajo de Tipos de Sociedades Contabilidad Financiera IFabian alexis Loaiza betancourthAún no hay calificaciones

- 01 Intro ToDocumento22 páginas01 Intro ToManuel SotoAún no hay calificaciones

- Guia de Respuesta Ante EmergenciaDocumento56 páginasGuia de Respuesta Ante EmergenciaELIO ESLY VASQUEZ CASTILLOAún no hay calificaciones

- FodaDocumento5 páginasFodaLesly Vela CortezAún no hay calificaciones

- Resumen Damill Economias AbiertasDocumento25 páginasResumen Damill Economias AbiertaskeeeeeeeeeeeetusAún no hay calificaciones

- PREGUNTAS Incompleto 2Documento6 páginasPREGUNTAS Incompleto 2Clinton Frans Cóndor Anaya100% (19)

- Automatizada ContabilidadDocumento4 páginasAutomatizada ContabilidadRenee Velez TorresAún no hay calificaciones

- Diapositiva de Control EmpresarialDocumento17 páginasDiapositiva de Control EmpresarialJeampier huamani camposAún no hay calificaciones

- Tarea M2 - 2 UTHDocumento6 páginasTarea M2 - 2 UTHana villegasAún no hay calificaciones

- Recupera tu mente, reconquista tu vidaDe EverandRecupera tu mente, reconquista tu vidaCalificación: 5 de 5 estrellas5/5 (9)

- Yo Pude, ¡Tú Puedes!: Cómo tomar el control de tu bienestar emocional y convertirte en una persona imparable (edición revisada y expandida)De EverandYo Pude, ¡Tú Puedes!: Cómo tomar el control de tu bienestar emocional y convertirte en una persona imparable (edición revisada y expandida)Calificación: 5 de 5 estrellas5/5 (11)

- El poder del optimismo: Herramientas para vivir de forma más positivaDe EverandEl poder del optimismo: Herramientas para vivir de forma más positivaCalificación: 5 de 5 estrellas5/5 (16)

- Psicología oscura: Una guía esencial de persuasión, manipulación, engaño, control mental, negociación, conducta humana, PNL y guerra psicológicaDe EverandPsicología oscura: Una guía esencial de persuasión, manipulación, engaño, control mental, negociación, conducta humana, PNL y guerra psicológicaCalificación: 4.5 de 5 estrellas4.5/5 (766)

- Resetea tu mente. Descubre de lo que eres capazDe EverandResetea tu mente. Descubre de lo que eres capazCalificación: 5 de 5 estrellas5/5 (197)

- Organizacion Integral de Eventos. Abordaje pedagogico y multidisciplinario.De EverandOrganizacion Integral de Eventos. Abordaje pedagogico y multidisciplinario.Calificación: 4.5 de 5 estrellas4.5/5 (6)

- Terapia cognitivo-conductual (TCC) y terapia dialéctico-conductual (TDC): Cómo la TCC, la TDC y la ACT pueden ayudarle a superar la ansiedad, la depresión, y los TOCSDe EverandTerapia cognitivo-conductual (TCC) y terapia dialéctico-conductual (TDC): Cómo la TCC, la TDC y la ACT pueden ayudarle a superar la ansiedad, la depresión, y los TOCSCalificación: 5 de 5 estrellas5/5 (1)

- Las trampas del miedo: Una visita a las dimensiones biológicas, psicológicas y espirituales para desmantelar el temor paralizante y la tiranía del autosabotajeDe EverandLas trampas del miedo: Una visita a las dimensiones biológicas, psicológicas y espirituales para desmantelar el temor paralizante y la tiranía del autosabotajeCalificación: 5 de 5 estrellas5/5 (61)

- Ansiosos por nada: Menos preocupación, más pazDe EverandAnsiosos por nada: Menos preocupación, más pazCalificación: 4.5 de 5 estrellas4.5/5 (582)

- DMT: La molécula del espíritu (DMT: The Spirit Molecule): Las revolucionarias investigaciones de un medico sobre la biologia de las experiencias misticas y cercanas a la muerteDe EverandDMT: La molécula del espíritu (DMT: The Spirit Molecule): Las revolucionarias investigaciones de un medico sobre la biologia de las experiencias misticas y cercanas a la muerteCalificación: 4.5 de 5 estrellas4.5/5 (19)

- La violencia invisible: Identificar, entender y superar la violencia psicológica que sufrimos (y ejercemos) en nuestra vida cotidianaDe EverandLa violencia invisible: Identificar, entender y superar la violencia psicológica que sufrimos (y ejercemos) en nuestra vida cotidianaCalificación: 4 de 5 estrellas4/5 (2)

- Lee a las personas como un libro: Cómo analizar, entender y predecir las emociones, los pensamientos, las intenciones y los comportamientos de las personasDe EverandLee a las personas como un libro: Cómo analizar, entender y predecir las emociones, los pensamientos, las intenciones y los comportamientos de las personasCalificación: 4.5 de 5 estrellas4.5/5 (3)

- Cómo terminar lo que empiezas: El arte de perseverar, pasar a la acción, ejecutar los planes y tener disciplinaDe EverandCómo terminar lo que empiezas: El arte de perseverar, pasar a la acción, ejecutar los planes y tener disciplinaCalificación: 4.5 de 5 estrellas4.5/5 (6)

- Una mente en calma: Técnicas para manejar los pensamientos intrusivosDe EverandUna mente en calma: Técnicas para manejar los pensamientos intrusivosCalificación: 4.5 de 5 estrellas4.5/5 (145)

- Desarrollo de las Habilidades de LiderazgoDe EverandDesarrollo de las Habilidades de LiderazgoCalificación: 4.5 de 5 estrellas4.5/5 (3)

- Scaling Up (Dominando los Hábitos de Rockefeller 2.0): Cómo es que Algunas Compañías lo Logran…y Por qué las Demás NoDe EverandScaling Up (Dominando los Hábitos de Rockefeller 2.0): Cómo es que Algunas Compañías lo Logran…y Por qué las Demás NoCalificación: 4.5 de 5 estrellas4.5/5 (10)