Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Conocimientodemateriales

Cargado por

Gerson Cahuana SullcaDescripción original:

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Conocimientodemateriales

Cargado por

Gerson Cahuana SullcaCopyright:

Formatos disponibles

MECANIZACION DE METALES

SESION VIRTUAL: SEMANA 3

CONOCIMIENTO DE MATERIALES

1. CONOCIMIENTO DE MATERIALES:

Una cuestión de vital importancia en la construcción de piezas, maquinarias y herramientas es la elección de

materiales, que en determinados casos no se presta a este asunto toda la atención que merece, pero se debe

incidir e insistir sobre esta parte tan fundamental y asegurarse de las proporciones y las propiedades físico –

químicas y tecnológicas que los materiales poseen.

Clasificación:

MATERIALES

METALES COMPUESTOS NO METALES

M. FÉRREOS M. NO FÉRREOS M. NATURALES M. SINTÉTICOS

ACEROS MATERIALES METALES METALES

FUNDIDOS PESADOS

LIGEROS

- Construcción - Maleables

- - Cu - AL - Mat Madera - Vidrio

- Gris

- Sinteri Cuero - Mat.

- Herramienta - Zn. - M zados

Especiales -

- Blanca - Pb n Amianto Sintéticos

Figura 1. Clasificación de materiales.

2. ACEROS. Son aleaciones metálicas del hierro y otros elementos químicos con propiedades semejantes y

características particulares.

2.1. METALURGIA BÁSICA DEL ACERO Una amplia variedad de aceros en se usa en estructuras de

ingeniería. Dos características fundamentales de las aleaciones del hierro (Fe) hacen posible un amplio rango

de propiedades.

a) Pequeños cambios en la composición química de las aleaciones de hierro causaran grandes cambios en las

propiedades de ingeniería.

b) El Hierro (Fe) y la mayoría de los aceros soportan transformaciones alotrópicas (diferencias que en su aspecto,

textura y otras propiedades pueden presentar un mismo cuerpo). En el calentamiento y enfriamiento la

estructura de las aleaciones de Hierro (Fe) pueden ser transformadas. Esta transformación es la razón de que el

acero pueda ser tratado y obtenerse con una variedad de propiedades física en un rango de composición

química dada.

2.2. HIERRO PURO Tiene pocas aplicaciones industriales por sus bajas características mecánicas y la dificultad

de su obtención.

- Densidad 7850 Kg/m3 - Color blanco – gris

- Temperatura de fusión 1530ºC - Peso atómico 55 84

- Temperatura de ebullición 2450ºC - Numero atómico 26

1 ING. WALTER SARMIENTO S.

MECANIZACIÓN DE METALES

- Es magnético hasta los 770ºC - Aplicaciones en la industria

Eléctrica dadas sus cualidades de permeabilidad magnética

- Resistencia a la tracción 25 Kg/mm2

2.3. CLASIFICACIÓN DE LOS ACEROS:

Según la naturaleza del constituyente:

Aceros perlíticos.

Aceros martensíticos.

Aceros austeníticos.

Aceros ferríticos.

Aceros con carburos.

Según su composición:

Aceros del carbono

Hipo Eutectoides.

Eutectoides.

Hiper – Eutectoide.

Fundidos.

Aceros aleados y/o especiales:

De baja aleación.

De alta aleación.

Aceros Perlíticos:

Son de enfriamiento normal a la temperatura ambiente desde el estado austenítico.

Pertenecen a este grupo los aceros al carbono y los de baja y media aleación.

Son los aceros que se les puede llamar normales.

Aceros Martensíticos:

Son aceros de velocidad de temple lenta y enfriado al aire.

Pertenecen a este grupo los aceros, el cromo – níquel de 0.35% C, 1% Cr. y 4% Ni y los Aceros al cromo-

níquel-molibdeno de 1% C.; 1.35% Cr y 0. 35% Mo.

Aceros Austeníticos:

Son aceros enfriados desde elevadas temperaturas generalmente superior a los 900ºC.

Si las piezas son muy gruesas se enfría en agua o en aceite para que la velocidad de enfriamiento sea mayor.

Pertenece a este grupo los aceros al cromo – níquel, inoxidables de

18%Cr y 8% Ni,

12%Cr y 12%Ni, etc.

Se le reconoce fácilmente su estado austenítico por que no son atraídos por el imán.

Aceros ferríticos:

Estos aceros no pueden templarse al tratamiento térmico porque no alcanzan el estado austenítico al calentarse.

Pertenecen a este grupo los aceros de bajo contenido de carbono inferior a 0.3% como son los aceros

estructurales.

Aceros con Carburos:

Contienen porcentajes de carburos muy superior al considerarlo normal en los aceros al carbono.

La temperatura de temple es de 950 a 1300ºC para conseguir la dilución de los carburos.

Pertenecen a este grupo los aceros rápidos, los aceros indeformables, etc.

2 ING. WALTER SARMIENTO S.

MECANIZACIÓN DE METALES

2.4. ACEROS SEGÚN SU COMPOSICIÓN:

ACEROS AL CARBONO

Están formados fundamentalmente por hierro y carbono y otros elementos con porcentajes mínimos o despreciables

que no influyen en el acero y se subdividen en:

Acero Hipo – Eutectoide

Comprendidos de 0.008% C a menos de 0.86% C.

Son laminados en caliente o en frio para obras de construcción (aceros estructurales A - 36).

Con contenido de 0.1 a 0.15% C es cementado o carburizado para elementos de máquinas (superficie

templado).

Con contenido de 0.2 %C a 0.3% C, es ennoblecido o bonificado para piezas de máquinas (Superficie

Templado).

Con contenido de 0.3 a 0.6% C, se usa en estado normalizado para elementos de máquina, con superficie

templado se usa para herramientas de corte.

Aceros Eutectoides

Comprendidos entre 0.6% C a 0.9% C.

Se usan para herramientas de impacto, herramientas de corte con filo fino, para alambre duro.

Acero Hiper-Eutectoide

- Comprendido de 0.9 % C a 1.7% C

- De 0.9% C a 1.2% C es templado y revenido para herramientas de corte

- De 1.2 % C a 1.7% C es templado y revenido para herramientas de medición.

Acero Fundido

Comprendido de 1.7 % C a 2.1 % C.

Se obtiene haciendo quemar en hornos adecuados parte del carbono que tiene el hierro fundido.

2.5. ACERO ALEADOS O ESPECIALES:

- Están formados por:

Hierro

Carbono

Elementos aleantes que influyen en las propiedades y/o características de los aceros según su porcentaje

de inclusión desde no despreciable.

- Una pequeña variación en el porcentaje de inclusión de un elemento aleante en el acero produce una gran

variación en las propiedades y/o características.

- Con la adición de los elementos aleantes se consigue mejorar las propiedades y/o características siguientes:

Aumenta la templabilidad

Mejora las propiedades físicas tanto a baja y alta temperatura aumenta la tenacidad con un mínimo de

dureza

Aumenta la resistencia a la corrosión

Aumenta la resistencia al desgaste

Mejoran las propiedades magnéticas.

3 ING. WALTER SARMIENTO S.

MECANIZACIÓN DE METALES

- Los elementos que frecuentemente se adicionan además del hierro y el carbono son:

Silicio Níquel Titanio

Manganeso Cromo Circonio

Fosforo Vanadio Plomo

azufre Wolframio Selenio

Molibdeno Niobio

Cobalto Aluminio

Cobre Boro

- Se clasifican en:

Según su porcentaje de Aleación

Aceros de baja aleación < 5%

Acero de alta aleación > 5%

Según su uso

Aceros de gran templabilidad

Aceros para la construcción

Aceros para herramientas

2.6. ACERO DE BAJA ALEACIÓN:

- En los cuales la suma de los componentes aleantes es menor al 5% de la masa

- Algunos de estos elementos aleantes son:

Cromo Cr

Manganeso Mn

Molibdeno Mo

Vanadio V

Silicio Si

Níquel Ni

- Mejoran las siguientes propiedades.

Aumenta la resistencia a la temperatura hasta los 600 ºC

Aumenta la dureza

Mejora la resistencia al desgaste

2.7. ACEROS DE ALTA ALEACIÓN:

- Poseen componentes aleantes en proporción superior al 5%.

- Algunos de estos elementos aleantes son:

Cromo Cr Wolframio W

Manganeso Mn Cobalto Co

Molibdeno Mo Titanio Ti

Vanadio V

Silicio Si

Níquel Ni

Aluminio Al

- Mejora aun más las propiedades de los aceros de baja aleación

- Mejora las siguientes propiedades

Eleva la resistencia a la corrosión

Eleva la resistencia a la temperatura superiores inclusive a los 1200 ºC

Mantiene las propiedades mecánicas aun en temperaturas criogénicas (bastante inferiores a los cero

grados centígrados) Por ejemplo los aceros austeníticos (inoxidables no magnéticos)

4 ING. WALTER SARMIENTO S.

MECANIZACIÓN DE METALES

2.8. ACEROS DE GRAN TEMPLABILIDAD:

Aceros de gran resistencia

Aceros de cementación

Aceros para muelles

Aceros Indeformables

2.9. ACEROS PARA CONSTRUCCIÓN:

Aceros de gran resistencia

Aceros de cementación

Aceros para muelles

Aceros resistentes al desgaste

Aceros para imanes

Aceros para chapa magnética

Aceros inoxidables y resistentes al calor

2.10. ACEROS PARA HERRAMIENTAS:

Aceros rápidos (alta velocidad de corte)

Aceros de corte no rápidos

Aceros indeformables

Aceros resistentes al desgaste

Aceros para trabajos de choque

Aceros inoxidables y resistentes al calor

3. NOMENCLATURA DE LOS ACEROS:

La nomenclatura de los aceros se puede representar en diversas formas. Para especificar un acero. Existen las

Normas SAE, AISI, ASTM, (Americanas), las normas Alemanas (DIN), las normas internacionales (ISO), las

normas españolas UNE; Italianas UNI y algunas otras mas.

SAE = Society of Automotive Engineers; (Sociedad de Ingenieros de Automóviles)

AISI = American Iron and Steel Institute; (Instituto Americano del Fierro y Acero).

ASTM = American Society for Testing Materials; (Sociedad Americana de Evaluación de Materiales).

DIN = Deutsches Institut für Normung; (Instituto Alemán de Normas).

ISO = Internacional Organization for Standarization; (Organización Internacional de Normalización).

UNE = Norma Española.

UNI = Norma Italiana.

5 ING. WALTER SARMIENTO S.

MECANIZACIÓN DE METALES

NOMENCLATURA SAE DE LOS ACEROS

La nomenclatura SAE de los aceros aleados es la siguiente.

SAE 10XXX Acero al carbono

SAE 11XXX Acero de maquinado fácil

SAE 12XXX Acero al azufre y fósforo

SAE 13XXX Acero al manganeso 1.75% Mn

SAE 23XXX Acero al níquel 3.50% Ni

SAE 31XXX Acero al níquel cromo 1.25% Ni-0.60% Cr

SAE 32XXX Acero al níquel cromo 1.75% Ni – 1.00% Cr

SAE 33XXX Acero al níquel cromo 3.50% Ni – 1.50% Cr

SAE 40XXX Acero al molibdeno 0.35% Mo

SAE 41XXX Acero al cromo molibdeno 1.00% Cr – 0.20% Mo

SAE 43XXX Acero al níquel cromo molibdeno 1.80 Cr-0.80Ni-0.25 Mo

SAE 46XXX Acero al níquel molibdeno 1.75% Ni-0.25% Mo

SAE 47XXX Acero al níquel-cromo molibdeno 1.05 Cr-0.45Ni-0.25 Mo

SAE 48XXX Acero al níquel molibdeno 3.50% Ni-0.25% Mo

SAE 50XXX Acero al cromo 0.40% Cr

SAE 51XXX Acero al cromo 0.80% Cr-l.00%C

SAE 52XXX Acero al cromo l.5% Cr

SAE 61XXX Acero al cromo vanadio 0.95% Cr-0.15%V

SAE 86XXX Acero al níquel cromo molibdeno 0.55% Ni-0.50% Cr-0.20% Mo

SAE 87XXX Acero al níquel cromo molibdeno 0.55% Ni-0.50% Cr-0.25% Mo

SAE 92XXX Acero al manganeso silicio 0.80% Mn-2.00% Si

SAE 93XXX Acero al níquel cromo molibdeno 1.00% Ni-1.20%-Cr-0.12% Mo

SAE 94XXX Acero al manganeso Níquel cromo molibdeno 1.00% Mn-0.45% -Ni-0.40% Cr-0.12% Mo

SAE 97XXX Acero al níquel cromo molibdeno 0.55% Ni-0.17%-Cr-0.20% Mo

SAE 98XXX Acero al níquel cromo molibdeno l.00% Ni-0.80%-Cr-0.25% Mo

Las tres X (XXX) indican el porcentaje de carbono del acero dividido entre cien (100)

Ejemplo 1:

Describir la designación del acero SAE 1020.

Los dos primeros dígitos "10" representan la especificación de un acero al carbono.

Los dos últimos dígitos "20" representan (20/100) % de contenido de carbono aproximadamente, es decir

0,20%C.

Ejemplo 2:

Describir la designación del acero SAE 46110

Los primeros dígitos "46" representan un acero aleado al níquel molibdeno con l.75% Ni y 0.25% Mo

aproximadamente.

Los tres últimos dígitos "110" representan (110/100) % de contenido de carbono aproximadamente, es decir

1.10% C.

Si se desea pasar de las normas SAE a las otras normas para aceros, se tiene la tabla de equivalencias, para algunos

casos comunes.

6 ING. WALTER SARMIENTO S.

MECANIZACIÓN DE METALES

4. DESIGNACIÓN DE ALGUNOS ACEROS SEGÚN LAS NORMAS DIN:

Aceros al Carbono (no aleados)

Los aceros al carbono se designan indicando la resistencia a tracción del material, o su porcentaje de carbono.

La subdivisión será:

St : Aceros de construcción.

C : Aceros de calidad.

Ck : Acero fino con bajo contenido de fósforo (P) y azufre(S).

Cf : Acero para temple.

Cm : Acero fino con indicación de rango de contenido de azufre(S)

Cq : Aceros de cementación y bonificaciones.

Ejemplo 1:

Describir la designación de los aceros St 37-2; StE36: Cf 55

1. Acero St 37 - 2 St = acero de construcción

Esfuerzo de tracción O - 37 kg/mm2 (rotura)

t

Grado de calidad – 2

Nota: Grado de calidad

1. Acabado basto

2. Acabado bueno

3. Acabado de alta calidad

2) Acero StE 36

StE = acero de construcción, donde 36 será límite de fluencia.

Esfuerzo de fluencia: O = 36 kg/mm2

y

Los esfuerzos de fluencia y de rotura se pueden observar en el diagrama esfuerzo versus deformación relativa de la

figura.

Deformación relativa = long/long

Figura 3. Diagrama del esfuerzo de tracción versus deformación relativa de los aceros. Los aceros elásticos fallan

por fluencia y los aceros plásticos por rotura.

3) Acero Cf 55 Cf = acero de calidad para temple

Contenido de carbono 0,55% C

8. ACEROS ALEADOS:

Los aceros aleados se designan según su composición química.

En los aceros de baja aleación, la suma-de los componentes es menor que 5% del peso.

En tos aceros de alta aleación, la suma de los componentes es mayor que 5% del peso.

7 ING. WALTER SARMIENTO S.

MECANIZACIÓN DE METALES

Ejemplos

Describir la designación de los siguientes aceros: 34 Cr4; X7Cr 13; 48 Cr Mo V6 7

1. 34 Cr 4 acero al cromo, de baja aleación

34/y = 0.34% C, 4/y = l% Cr

Tabla 1. Elementos aleantes

y=4 y=10 y= 100

Cromo Cr Aluminio AI Carbono C

Cobalto Co Molibdeno Mo Fósforo P

Manganeso Mn Titanio Ti Azufre S

Níquel Ni Vanadio V Nitrógeno N

Silicio Si

Tungsteno W

“y” es un factor que depende del elemento aleante

2. X 7 Cr 13 X = acero de alta aleación

7/y - 0,07% C, 13/y = 3.25% Cr

3. 48 Cr Mo V 6 7 acero al cromo molibdeno

48/y = 0.48% C, 6/y = 1.5% Cr

7/y = 0.7% Mo, bajo contenido de vanadio V

9. PROCEDIMIENTOS REALIZABLES EN EL TALLER

Tabla 2. Características exteriores.

Características Superficie Sonido Rotura

Aspecto Color Color Aspecto

Acero Liso Gris azulado Claro y sonoro Gris plateado, Grano fino

brillante mate

Fundición gris Rugoso y De gris a gris Grave y sordo Gris Grano basto

(fundición de áspero oscuro

hierro)

Tabla 3. Ensayo de chispas.

Material Fundición Acero de Acero Acero para Acero rápido

Gris construcción para útiles útiles al Tungsteno

no aleado no aleado aleado.

Acero al

Manganeso

Color de Rojo Rojo Amarillo Amarillo Rojo oscuro

las oscuro amarillento paja claro

chispas

Forma Pequeñas Rayos rectos Rayos Grandes Rayos

délas estrellas o con estrellas rectos con crestas de interrumpidos,

chispas estrellitas pequeñas y crestas de chispas con chispas finales

poco grandes estrellas numerosas de forma

bifurcadas muy estrellas esférica

ramificadas

8 ING. WALTER SARMIENTO S.

MECANIZACIÓN DE METALES

Tabla 4. Equivalencias de los aceros.

UNE SAE DIN UNI UNE SAE DIN UNI

Numérica Simbólica Numérica Simbólica

F 1110 Ci5k 1016 F 171 31CrMo12

F 1131 C32k 1030

F 1132 C37k Ck35 C38 F 211 22520

F 1140 C45k 1046 Ck45 C45 F 221 1020 CK15/CK22

F 1141 C42k 1042 C43 F 222 4125 25CrMo4 25CrMo4

F 1142 C47k 1046 Ck45 C48

F 314 30302

F 1201 38Cr4 5135 37Cr4

F 1202 42Cr4 5140 F 6200 ST33-1 Fe33

F 1203 36Mn6 1036 F 6201 ST37-1 Fe37-A

F 1250 35CrMo4 4135 34CrMo4 35CrMo4 F 6202 ST37-2 Fe37-B

F 1251 30CrMo4 F 6203 ST37-3U Fe37-C

F 1252 40CrMo4 4140 F 6204 ST37-3N Fe37-D

F 1262 32NiCrMo12 F 6205 ST42-1 Fe42-A

F 1272 40NiCrMo7 F 6206 ST42-2 Fe42-B

F 1282 40NiCrMo4 F 6207 ST42-3U Fe42-C

F 6208 ST42-3N Fe42-D

F 131 52100 100C6 F 6213 Fe52-B

F 6214 ST52-34 Fe52-C

F 141 1070 CK67 UC70 F 6215 ST52-3N Fe52-D

F 143 50CrV4 50CV4 F 6216 ST50-1 Fe50-1

F 144 9262 55Si7 F 6217 ST60-1 Fe60-1

F 6218 ST70-2 Fe70-2

F 1510 C10K 1010 (Sik) CK10 C10

F 1511 C17K 1018

F 1522 20NiCrMo2 8620

F 1522 20NiCrMo

F 1525 20NiCrMo5

F 1550 18CrMo4

F 1560 14NiCrMo13

-9- Ing. Walter Sarmiento S.

También podría gustarte

- Aleaciones de TitanioDocumento9 páginasAleaciones de TitanioRoberto Mario VelasquezAún no hay calificaciones

- Fundición y MoldeoDocumento82 páginasFundición y MoldeoMatias Nicolas RiveroAún no hay calificaciones

- Astm E3-95Documento12 páginasAstm E3-95Diego R. AllaucaAún no hay calificaciones

- Dorado y Plateado de MetalesDocumento3 páginasDorado y Plateado de MetalesdannerAún no hay calificaciones

- Proceso de Obtención Del Hierro y El AceroDocumento43 páginasProceso de Obtención Del Hierro y El AceroJOSE ALEJANDRO ALE BURGOSAún no hay calificaciones

- Fundir Lata de AluminioDocumento5 páginasFundir Lata de Aluminiomadenicola10Aún no hay calificaciones

- Analisis de Arena para FundicionDocumento13 páginasAnalisis de Arena para FundicionliflofyliAún no hay calificaciones

- Ensayo de JominyDocumento12 páginasEnsayo de JominyRicardo Chavez CordovaAún no hay calificaciones

- Diapo de TitanioDocumento32 páginasDiapo de TitanioNidiaViveroAún no hay calificaciones

- Electrolisis de MetalesDocumento10 páginasElectrolisis de MetalesFrank Escobar SotoAún no hay calificaciones

- Convertidor LDDocumento6 páginasConvertidor LDJean Carlos Cardenas OrbegozoAún no hay calificaciones

- Darwin TaladroDocumento12 páginasDarwin TaladroUriel torres velardeAún no hay calificaciones

- Ensayo JominyDocumento7 páginasEnsayo JominyVinicio ParraAún no hay calificaciones

- Universidad Nacional de La Altiplano Caratula de FabricacionDocumento16 páginasUniversidad Nacional de La Altiplano Caratula de FabricacionJean Paul Villa RealAún no hay calificaciones

- Metalurgia Antimonio 26797Documento40 páginasMetalurgia Antimonio 26797Luis BadoffAún no hay calificaciones

- Informe # 3. MoldeadoDocumento9 páginasInforme # 3. MoldeadoPepiurisAún no hay calificaciones

- Taladrado de Una PiezaDocumento11 páginasTaladrado de Una PiezaD Alexander TorresAún no hay calificaciones

- Aceros para BonificacionDocumento1 páginaAceros para BonificacionPelis CharlesAún no hay calificaciones

- Produccion de Metales FerrososDocumento73 páginasProduccion de Metales Ferrososcbbenites3907100% (13)

- La Extracción Y PROCESOS Del HIERRODocumento14 páginasLa Extracción Y PROCESOS Del HIERROChristopher PittyAún no hay calificaciones

- Cerrosion de Los Metales 07Documento12 páginasCerrosion de Los Metales 07Rey Ze-lhino Quispe EspinozaAún no hay calificaciones

- Optica PDFDocumento18 páginasOptica PDFEmmanuelAún no hay calificaciones

- Presentacion Tratamientos TermoquimicosDocumento23 páginasPresentacion Tratamientos Termoquimicoskaneki kenAún no hay calificaciones

- Horno (Introducción)Documento8 páginasHorno (Introducción)Chon De GarcíaAún no hay calificaciones

- Horno de InducciónDocumento9 páginasHorno de InducciónAndres PradaAún no hay calificaciones

- Siderurgia 2020Documento22 páginasSiderurgia 2020Euler Del CastilloAún no hay calificaciones

- Resolucion PC 1Documento50 páginasResolucion PC 1DIEGO ALONSO M�LAGA TERNEROAún no hay calificaciones

- Proyecto Investigacion 2 019Documento11 páginasProyecto Investigacion 2 019Julio CesarAún no hay calificaciones

- Carpeta de Fundicion y MoldeoDocumento15 páginasCarpeta de Fundicion y Moldeoaldo_pastinanteAún no hay calificaciones

- Lab-Tt-1 Recocido Con Austenizacion Completa Acero 4140Documento15 páginasLab-Tt-1 Recocido Con Austenizacion Completa Acero 4140javierAún no hay calificaciones

- Informe RWDocumento22 páginasInforme RWJuan David Tonguino AlcoserAún no hay calificaciones

- Practica 1Documento16 páginasPractica 1LILIANA KAREN IDME RAMOSAún no hay calificaciones

- Guia de Concentracion MagneticaDocumento4 páginasGuia de Concentracion MagneticaTro NicAún no hay calificaciones

- 5.diagrama Hierro - CarbonoDocumento27 páginas5.diagrama Hierro - CarbonogforceAún no hay calificaciones

- Acero Al ManganesoDocumento2 páginasAcero Al ManganesoNeykerAún no hay calificaciones

- Proyecto de Procesos Termico Horno de Arco ElectricoDocumento35 páginasProyecto de Procesos Termico Horno de Arco ElectricoFabiana JácomeAún no hay calificaciones

- Proyecto-Mecanizado Walter FredyDocumento19 páginasProyecto-Mecanizado Walter FredyNilton QuispeAún no hay calificaciones

- Conformado Plastico de Metales PDFDocumento21 páginasConformado Plastico de Metales PDFspc_2278942Aún no hay calificaciones

- Tipos de MetalesDocumento11 páginasTipos de MetalesEriKa VanezhiiTaAún no hay calificaciones

- Ensayo Jominy LabDocumento8 páginasEnsayo Jominy LabGustavo Andres Farfan MesaAún no hay calificaciones

- Lubricacion en Motores ElectricosDocumento9 páginasLubricacion en Motores ElectricosJhonatan MontalvoAún no hay calificaciones

- Soldadura GMAW y GtawDocumento16 páginasSoldadura GMAW y GtawMarco AlbanAún no hay calificaciones

- Aceros Especiales Utilizados Fabricacion CarroceriasDocumento4 páginasAceros Especiales Utilizados Fabricacion CarroceriasJosé Luis GómezAún no hay calificaciones

- Comparacion de Tratamiento TérmicosDocumento39 páginasComparacion de Tratamiento TérmicosDavid KhastilloAún no hay calificaciones

- Guia Soldadura 1Documento8 páginasGuia Soldadura 1Fabio PotesAún no hay calificaciones

- Monografia de Tratamientos Termico Del AceroDocumento33 páginasMonografia de Tratamientos Termico Del AceroJonatanGalvanRojasAún no hay calificaciones

- Prueba de Entrada Ensayos 1 Condeña Huamani Luis FernandoDocumento16 páginasPrueba de Entrada Ensayos 1 Condeña Huamani Luis FernandoVICTOR RAUL GROVAS HUAROTEAún no hay calificaciones

- Transmisión de LuzDocumento9 páginasTransmisión de LuzedithgabyAún no hay calificaciones

- RecristalizaciónDocumento17 páginasRecristalizacióndexAún no hay calificaciones

- Grupo 3-MetapielDocumento9 páginasGrupo 3-MetapielRocio Milagros CallataAún no hay calificaciones

- Ensayo de ChispaDocumento7 páginasEnsayo de ChispaJuan CutimboAún no hay calificaciones

- Produccion de AceroDocumento36 páginasProduccion de Acerowalter paoloAún no hay calificaciones

- Corrosión en Uniones SoldadasDocumento4 páginasCorrosión en Uniones SoldadasAlexis MuñozAún no hay calificaciones

- Propiedades Mecánicas Del AluminioDocumento3 páginasPropiedades Mecánicas Del AluminioDavid Patricio Guerrero CuasapazAún no hay calificaciones

- Conformado de MetalesDocumento6 páginasConformado de MetalesJhordan Alvarado100% (1)

- SidelurgiaDocumento14 páginasSidelurgiaEdvalgAún no hay calificaciones

- Presentaciones Cap 1 A 3Documento198 páginasPresentaciones Cap 1 A 3Freddy MoncayoAún no hay calificaciones

- 0 Unidad 2Documento12 páginas0 Unidad 2Alexander HuamanAún no hay calificaciones

- 5503-14 Materiales MetálicosDocumento39 páginas5503-14 Materiales MetálicosLorena BenatoAún no hay calificaciones

- Clase Nº16-Materiales - Trat. Térmicos - TP N°4 - V2022Documento71 páginasClase Nº16-Materiales - Trat. Térmicos - TP N°4 - V2022Julian FernandezAún no hay calificaciones

- LSMDCMDocumento8 páginasLSMDCMGerson Cahuana SullcaAún no hay calificaciones

- Sesion Virtual: Semana 15 (B) Operación Y Cálculos de Trabajo Del Proceso de CepilladoDocumento7 páginasSesion Virtual: Semana 15 (B) Operación Y Cálculos de Trabajo Del Proceso de CepilladoGerson Cahuana SullcaAún no hay calificaciones

- PROPIEDADESDELOSFLUIDOSDocumento66 páginasPROPIEDADESDELOSFLUIDOSGerson Cahuana SullcaAún no hay calificaciones

- Trabajo Mecanica de FluidosDocumento17 páginasTrabajo Mecanica de FluidosGerson Cahuana SullcaAún no hay calificaciones

- Informe JESUS YANA QUISPE DE PRACTICASSSSDocumento15 páginasInforme JESUS YANA QUISPE DE PRACTICASSSSGerson Cahuana SullcaAún no hay calificaciones

- Meca Foro Tambor Graduado 2022-IDocumento2 páginasMeca Foro Tambor Graduado 2022-IGerson Cahuana SullcaAún no hay calificaciones

- Diferencia de Miscroscopios GERSON CAHUANADocumento1 páginaDiferencia de Miscroscopios GERSON CAHUANAGerson Cahuana SullcaAún no hay calificaciones

- Monografia de La Luz (Microscopia)Documento33 páginasMonografia de La Luz (Microscopia)Gerson Cahuana SullcaAún no hay calificaciones

- ProcesodefresadoDocumento8 páginasProcesodefresadoGerson Cahuana SullcaAún no hay calificaciones

- Ejercicios de Mecanica de FluidosDocumento8 páginasEjercicios de Mecanica de FluidosGerson Cahuana SullcaAún no hay calificaciones

- Principios de Flotación-Concentracion de Minerales IDocumento17 páginasPrincipios de Flotación-Concentracion de Minerales IGerson Cahuana SullcaAún no hay calificaciones

- 1roF-ACTIVAR Cuenta Institucional IMPRIMIRDocumento9 páginas1roF-ACTIVAR Cuenta Institucional IMPRIMIRGerson Cahuana SullcaAún no hay calificaciones

- Monografia de La Luz (Microscopia)Documento33 páginasMonografia de La Luz (Microscopia)Gerson Cahuana SullcaAún no hay calificaciones

- Mateo García Pumacahua ChihuantitoDocumento4 páginasMateo García Pumacahua ChihuantitoGerson Cahuana SullcaAún no hay calificaciones

- Albergamos Perritos Sin Hogar de La Ciudad de SicuaniDocumento3 páginasAlbergamos Perritos Sin Hogar de La Ciudad de SicuaniGerson Cahuana SullcaAún no hay calificaciones

- Escuela Profesional de Ingenieria MetalurgicaDocumento24 páginasEscuela Profesional de Ingenieria MetalurgicaGerson Cahuana SullcaAún no hay calificaciones

- Universidad Nacional Del Altiplano PunoDocumento5 páginasUniversidad Nacional Del Altiplano PunoGerson Cahuana SullcaAún no hay calificaciones

- Informe de Defectos de SoldaduraDocumento16 páginasInforme de Defectos de SoldaduraGerson Cahuana SullcaAún no hay calificaciones

- FICHA AUTOAPRENDIZ - SEM - 07 - 1ºGRADO - CyT - VI - 2021Documento4 páginasFICHA AUTOAPRENDIZ - SEM - 07 - 1ºGRADO - CyT - VI - 2021Gerson Cahuana SullcaAún no hay calificaciones

- Lectura - 07 - CT - 3exp - CICLO VIDocumento3 páginasLectura - 07 - CT - 3exp - CICLO VIGerson Cahuana SullcaAún no hay calificaciones

- Exp.4 Act.2 Dias y Semanas-Julio - L2Documento4 páginasExp.4 Act.2 Dias y Semanas-Julio - L2Gerson Cahuana SullcaAún no hay calificaciones

- 6 B Sem 12 Dia 1Documento5 páginas6 B Sem 12 Dia 1Gerson Cahuana SullcaAún no hay calificaciones

- Examen de Gestion CanvasDocumento1 páginaExamen de Gestion CanvasGerson Cahuana SullcaAún no hay calificaciones

- Desgaste Los AngelesDocumento9 páginasDesgaste Los AngelesBethtiiy Hdz RománAún no hay calificaciones

- Resumen Aci 318Documento9 páginasResumen Aci 318Dania Mocha100% (1)

- Metalurgia HalogenosDocumento12 páginasMetalurgia HalogenosPablo JimenesAún no hay calificaciones

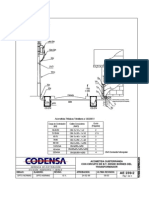

- Ae 239-2Documento4 páginasAe 239-2jemvu136Aún no hay calificaciones

- Mantenimiento FinaleDocumento30 páginasMantenimiento FinaleDiego MajiAún no hay calificaciones

- Metalurgia Del Molibdeno y RenioDocumento21 páginasMetalurgia Del Molibdeno y RenioMiguel AR RamsAún no hay calificaciones

- Recalzo de Muros y ApuntalamientoDocumento18 páginasRecalzo de Muros y ApuntalamientoLazaro P. HoilAún no hay calificaciones

- Tipos de Uniones (Remachadas y Atornilladas)Documento7 páginasTipos de Uniones (Remachadas y Atornilladas)Luis Valdez100% (7)

- SILICATOSDocumento15 páginasSILICATOSjavier picon sarmientoAún no hay calificaciones

- Perfiles Comerciales PTRDocumento9 páginasPerfiles Comerciales PTRAdan EnriquezAún no hay calificaciones

- Escoria de AceroDocumento14 páginasEscoria de AceroRamiroJSisaAún no hay calificaciones

- 4 Material Aporte SoldaduraDocumento18 páginas4 Material Aporte SoldaduraJoRge BaRrios100% (1)

- Festo DSN-16-10-PDocumento67 páginasFesto DSN-16-10-PXanti Zabala Da RosaAún no hay calificaciones

- EsparragosDocumento98 páginasEsparragoseGnEsToMcAún no hay calificaciones

- PRESENTACION ResistenciaDocumento62 páginasPRESENTACION ResistenciaefrainvidAún no hay calificaciones

- Ensayos Destructivos Practica 1Documento12 páginasEnsayos Destructivos Practica 1Dark DaisukeAún no hay calificaciones

- NochetyDocumento3 páginasNochetymarioAún no hay calificaciones

- Procedimiento en El Uso y Cuidado de Elementos de Proteccion PersonalDocumento7 páginasProcedimiento en El Uso y Cuidado de Elementos de Proteccion PersonalRod SilvaAún no hay calificaciones

- Instrumentación Quirúrgica - Lic. Rocha MoralesDocumento68 páginasInstrumentación Quirúrgica - Lic. Rocha MoralesRenan Lopez ViañaAún no hay calificaciones

- Capitulo V PISCINAS API PDFDocumento7 páginasCapitulo V PISCINAS API PDFNicandroGonzalesAún no hay calificaciones

- Informe Tecnico Sobre Metales PDFDocumento27 páginasInforme Tecnico Sobre Metales PDFMariel FalceAún no hay calificaciones

- 159 - Guardacabo G - 411Documento1 página159 - Guardacabo G - 411rlexl6darvAún no hay calificaciones

- Anvil La Historia de AnvilDocumento2 páginasAnvil La Historia de AnvilelbarcocineclubAún no hay calificaciones

- Aerosol Zinc Clad Cold Galvanizing CompoundDocumento4 páginasAerosol Zinc Clad Cold Galvanizing CompoundCwas Ayo SimbañaAún no hay calificaciones

- Diccionario de Tratamiento de Las AguasDocumento17 páginasDiccionario de Tratamiento de Las AguasAntonella RicagnoAún no hay calificaciones

- Escaleras ElectricasDocumento16 páginasEscaleras ElectricasAnonymous RHYN9IbDyv100% (1)

- Procedimiento Instalaciones de GasDocumento3 páginasProcedimiento Instalaciones de GasFelipe AhumadaAún no hay calificaciones

- Molino de BarrasDocumento6 páginasMolino de Barras951894030100% (1)

- Infografía Historia Del Turismo Minimalista Blanco y NegroDocumento3 páginasInfografía Historia Del Turismo Minimalista Blanco y NegroJose DominguezAún no hay calificaciones

- TareaDocumento9 páginasTarearogelio perezAún no hay calificaciones