Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Programacion Controladores Logicos Capitulo 1

Cargado por

Juan RobertoTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Programacion Controladores Logicos Capitulo 1

Cargado por

Juan RobertoCopyright:

Formatos disponibles

PROGRAMACION DE CONTROLADORES LÓGICOS

Función, estructura y configuración de un PLC

PROGRAMACIÓN DE CONTROLADORES

LÓGICOS

Función, estructura y configuración de un PLC

Programación de Controladores Lógicos / Función, estructura y configuración de un PLC 2

ESCUELA DE CONSTRUCCIÓN E INGENIERÍA

Director de Escuela: Marcelo Lucero Yáñez.

ELABORACIÓN

Experto disciplinar: Javier Lizama.

Diseñadora instruccional: Evelyn Aguilera.

Editor instruccional: David Villagrán.

VALIDACIÓN PEDAGÓGICA

Jefa de Diseño Instruccional: Alejandra San Juan Reyes.

Experto disciplinar: Ricardo Rojas.

DISEÑO DOCUMENTO

Equipo de Diseño Instruccional AIEP

Programación de Controladores Lógicos / Función, estructura y configuración de un PLC 3

Tabla de contenidos

Aprendizaje esperado de la semana .......................................................... 6

Introducción.................................................................................................... 6

1. De la historia y aplicación en la industria ............................................... 7

1.1. ¿En qué industria podemos encontrar aplicaciones de PLC? ....10

2. Arquitectura interna general del controlador lógico programable

(PLC) ............................................................................................................... 11

2.1. Tipos de memorias en los PLC .........................................................................12

2.1.1. Memorias EPROM y EEPROM ...................................................... 12

2.1.2. Memoria ROM (Read Only Memory) ......................................... 14

2.1.3. Memoria RAM (Random Access Memory) ............................... 15

2.2. Ciclo de escaneo de un PLC ..........................................................................17

2.3. Tiempo del ciclo de escaneo de un PLC .................................................19

2.4. Memoria de datos de un PLC .........................................................................20

3. Tipos de plc ............................................................................................... 20

3.1. PLC Compactos ......................................................................................................20

3.1.1. Ventajas de los PLC compactos ................................................ 21

3.2. PLC Modulares .........................................................................................................21

3.2.1. Ventajas de los PLC modulares .................................................. 22

3.3. PLC híbridos ................................................................................................................23

3.3.1. Ventajas de los PLC híbridos ....................................................... 24

Programación de Controladores Lógicos / Función, estructura y configuración de un PLC 4

4. Clasificación de señales de I/O ............................................................. 25

4.1. Señales de entrada (‘I’, del inglés “Input”) ................................. 26

4.2. Señales de salida (sigla ‘O’, del inglés “Output”) ....................... 27

4.3. Tipos de señales según su característica eléctrica ..................... 28

4.3.1. Señales digitales ........................................................................... 28

4.3.2. Señales analógicas ...................................................................... 30

5. Escritura de un PLC ................................................................................... 33

6. Fuentes de poder o alimentación .......................................................... 35

7. Tipos de lenguajes de programación ................................................... 36

8. Ejemplificación ......................................................................................... 38

8.1. Ejemplo 1 .......................................................................................... 38

8.2. Ejemplo 2 .......................................................................................... 41

Ideas clave ................................................................................................... 42

Referencias bibliográficas........................................................................... 43

Programación de Controladores Lógicos / Función, estructura y configuración de un PLC 5

Aprendizaje esperado de la semana

1. Caracterizan arquitectura interna de PLC, considerando

funcionalidades y campos de aplicación, tipos de estructuras

internas y tipos de PLC.

2. Caracterizan tipos y funciones de controlador para su

programación, considerando variables y parámetros

asociados, de acuerdo con datos técnicos del fabricante.

Introducción

Durante esta semana les invitamos a revisar las características básicas

de los controladores lógicos programables, que nos darán respuesta,

a las siguientes consultas:

• ¿Cómo se clasifican los PLC?

• ¿Por qué nacen y cuáles son las funciones principales que han

cumplido los PLC, históricamente en la industria?

• ¿Cómo está constituido internamente un controlador?

• ¿Cuáles son las partes constitutivas de un PLC de forma externa y

tensiones de alimentación más utilizadas?

• ¿Cómo identifico el tipo de controlador a utilizar?

Programación de Controladores Lógicos / Función, estructura y configuración de un PLC 6

1. De la historia y aplicación en la industria

En la década de los 60 surgieron los primeros usos de la electrónica y

la lógica combinacional programada e implementada en un

dispositivo, que prontamente llamaron PLC. Esto, inicialmente con los

objetivos de reducir una gran cantidad de cableados en los circuitos

de relés lógicos que se confeccionaban en esa época.

Es así como la compañía GM, en 1968, realizó solicitudes de

propuestas para reducir cableados. Y fue Bedford Associates quien

ganó la propuesta, implementando el primer controlador lógico

llamado “084”.

Según Tremosa (2019):

este dispositivo fue sin duda una auténtica revolución en el mundo de la

automatización industrial, que ha ido evolucionando en función de cómo

avanza la tecnología. Una buena muestra de estos avances es que de la

conversión de 500 instrucciones por segundo, en el Modicon 084 inicial, se

ha pasado a las 50.000.000 instrucciones por segundo de los últimos.

A raíz del éxito Bedford Associates creó una nueva empresa llamada

Modicon (acrónimo de Modular Digital Controller), dedicada a la

venta y mantención de estos dispositivos. Y, con el tiempo, la empresa

fue vendida y cambiando de dueños, pasando por diferentes

compañías. Actualmente, los dueños de Modicon son la famosa

compañía Schneider Electric.

Programación de Controladores Lógicos / Función, estructura y configuración de un PLC 7

Figura 1: Fotografía del primer PLC. De izquierda a derecha Dick Morley,

considerado el Padre de los PLC, Tom Bossevain, George Schwenk, y Jonas

Landau, con el primer PLC Modicon 084.

Fuente: Schneider Electric (2018)

Estos dispositivos, inicialmente diseñados para disminuir cableados en

tableros de mando, provocaron una verdadera revolución en las

plantas productivas, en especial en las automotrices, para las cuales

que significó una disminución de los tiempos de implementación y

búsqueda fallas en enormes tableros eléctricos.

Luego, conforme evolucionaba la electrónica y la miniaturización de

esta, comenzaron a disminuir los costos de adquisición de los PLC,

junto con la disminución del tamaño y la ampliación de sus funciones

Programación de Controladores Lógicos / Función, estructura y configuración de un PLC 8

(por ejemplo, la posibilidad de realizar comunicaciones,

almacenamientos de datos, monitores etc.).

De acuerdo a una revisión histórica realizada por Peña y Segura

(2018), ingenieros y profesores de la Universitat de Catalunya, luego de

que la empresa Allen-Bradley comenzara a desarrollar más tecnología

El controlador que se creó fue el PDQ-II (Program Data Quantifier) y,

posteriormente, una versión mejorada, el PMC (Programmable Matrix

Controller), pero ambos eran grandes, complejos y difíciles de programar.

Odo Josef Struger, un ingeniero austríaco emigrado a Estados Unidos,

trabajaba en Allen-Bradley cuando, posteriormente, en 1971, junto con

Ernst Dummermuth, comenzaron a desarrollar un nuevo concepto

conocido como el 1774 PLC que les daría grandes éxitos. Allen-Bradley

denominó a su nuevo dispositivo el “controlador lógico programable”

sobre el término aceptado entonces como “controlador programable” y

posteriormente creó el famoso PLC-1. (p. 49).

En la historia, este desarrollo tecnológico ha dado origen a nuevos

profesionales que especialistas en la técnica de automatización de

procesos con controladores ahora llamados PLC. Con esto, el

profesional debe lograr la habilidad de la programación enfocada en

el control de máquinas y control del proceso.

Los PLC, a lo largo de su vida, gracias a las característica de poseer

una electrónica de potencia integrada y adaptada a señales de

estándar industrial, y su simplicidad de programación, proporciona

una enorme ventaja en el tiempo de implementación de un proyecto.

A esto se puede agregar que varios proveedores asocian

certificaciones para el uso industrial.

Programación de Controladores Lógicos / Función, estructura y configuración de un PLC 9

Todo esto ha provocado que las empresas productivas normalmente

opten como primera preferencia por la aplicación de un PLC versus a

otro tipo de tecnologías.

Cabe destacar que para realizar la aplicación se deben considerar

variables como, seleccionar el PLC adecuado técnicamente, luego

analizar la inversión, costos de instalación, tiempo de implementación

y puesta en marcha.

1.1. ¿En qué industria podemos encontrar aplicaciones de

PLC?

Actualmente, un PLC, debido a su relativa simplicidad de

implementación, más las mejoras de un sinfín de características y

seguridad, es aplicado prácticamente en todo tipo de industrias,

principalmente en las productivas y también de investigación.

Inclusive, hoy en día, con la reducción de costos de su fabricación,

podemos encontrarlos para aplicaciones domésticas, recreacionales

y de publicidad, entre otras.

Algunas aplicaciones que podemos señalar son: sistemas de

tratamientos de aguas, plantas de alimentos y bebidas, industrias de

papeles y cartones, mineria, etc.

La tendencia es que los PLC estén conectados a una red, junto con

contar con los datos en tiempo real, sabiendo qué pasa en las plantas

y mejorando la toma de decisiones. Por ejemplo, Scadas, MES,

industria 4.0.

Programación de Controladores Lógicos / Función, estructura y configuración de un PLC 10

2. Arquitectura interna general del controlador lógico

programable (PLC)

Un PLC es un dispositivo electrónico que permite realizar la

administración de señales eléctricas, de acuerdo con un conjunto de

instrucciones que se le escriban en su procesador.

Está constituido por 3 sectores, también llamados módulos, definidos

de la siguiente forma:

• Sector o módulo de entradas de señales eléctricas.

• Sector del procesador o CPU (Unidad de proceso central) y

memoria interna.

• Sector o módulo de salidas de señales eléctricas.

Figura 2: Esquema general de un PLC.

Fuente: Opertek.com (2019)

Programación de Controladores Lógicos / Función, estructura y configuración de un PLC 11

El PLC realizará acciones según la programación que se le escriba y

las señales que reciba en sus “módulos de entradas”, en tanto, en sus

“módulos de salidas” se establecerá el comportamiento o aplicación

de señales eléctricas. En otras palabras, para el caso de un proceso

industrial, este dispositivo pasa a tener un rol protagónico, ya que

actúa como el “cerebro”, de una máquina o proceso, emitiendo las

señales eléctricas necesarias para que realice la operación en forma

autónoma.

Los PLC deben recibir información del estado de un sistema o

máquina, mediante señales eléctricas enviadas de sensores u otros

elementos. Luego de esto, leen el código escrito en su UPP (Unidad

Principal de Procesos) y activan señales de salidas para activar

dispositivos actuadores.

2.1. Tipos de memorias en los PLC

Para que un PLC albergue un programa prediseñado en un PC u

ordenador, es necesario contar con memorias internas en el equipo. El

PLC cuenta con una CPU (sigla en inglés de ‘Unidad de

Procesamiento Central’).

2.1.1. Memorias EPROM y EEPROM

Los primeros PLC utilizaron las llamadas memorias EPROM y EEPROM.

En los primeros PLC se implementaron memorias para guardar

información de software de hardware como PCM (Powertrain Control

Programación de Controladores Lógicos / Función, estructura y configuración de un PLC 12

Module), es por ello que existe la memoria EEPROM (Electrically

Erasable Progammable Read Only Memory).

De acuerdo al blog Ingenieria y Mecánica Automotríz (2020),

la memoria EEPROM es una memoria de sólo lectura programable y

borrable eléctricamente. Puede borrarse, tanto dentro del computador

como externamente. Por lo general requiere más voltaje para el borrado

que el común de +5 voltios usado en circuitos lógicos. Funciona

como RAM no volátil, pero grabar en EEPROM es mucho más lento que

hacerlo en RAM.

Y, como también indica el blog Ingenieria y Mecánica Automotríz

(2020), existe el chip de memoria EPROM, que retiene su contenido sin

energía, siendo un circuito integrado: “Este chip EPROM puede ser

removido de los dispositivos en los que se incorpora, reprogramar, y ser

reinsertado”, claro que dependiendo si es necesario cambiar o

realizar modificaciones al programa de PLC.

Ambos dispositivos de memoria fueron utilizados en los inicios del PLC

hasta los años 90, y era necesario contar con lectores o cables

especiales.

Programación de Controladores Lógicos / Función, estructura y configuración de un PLC 13

Figura 3. Cartucho de memoria EPROM y EEPROM PLC Siemens S5

Fuente: Plc-city.com (S. f.)

2.1.2. Memoria ROM (Read Only Memory)

Como su nombre lo dice, es una memoria de ‘sólo lectura’, puede ser

leída pero no escrita (no se puede sobreescribir o borrar) y está

pregrabada.

De acuerdo a Prieto (2007),

Se utiliza para almacenar los programas permanentes que coordinan y

administran los recursos del equipo y los datos necesarios para ejecutar la

operación de un sistema basado en microprocesadores.

Esta memoria se mantiene aunque se apague el PLC o la fuente de este.

Programación de Controladores Lógicos / Función, estructura y configuración de un PLC 14

2.1.3. Memoria RAM (Random Access Memory)

Esta memoria RAM, sigla de “Memoria de Acceso Aleatorio”, es volátil

y puede ser leída y escrita según se desarrolle la aplicación,

modificación del programa o carga de un nuevo programa.

De acuerdo a Prieto (2007),

Durante la ejecución del proceso se puede acceder en cualquier

momento a cualquier posición de la memoria. Por medio de estas

memorias se puede utilizar un PLC en procesos diferentes, sin necesidad

de readecuar o transformar el equipo; sólo se debe modificar el

programa que está cargado. Para el control de un proceso ejecutado

por lotes (batch), se pueden almacenar varias instrucciones en la

memoria y acceder exactamente a aquélla que interesa.

Esta memoria guarda los programas de la aplicación que se pueden

modificar. Además la memoria se protege con baterías o pilas de

respaldo que poseen los PLC, por lo general, ubicadas en el interior del

procesador, teniendo vida útil de 5 años.

La batería opera cundo el PLC es desenergizado, el PLC opera a través

de la interacción con el procesador (la unidad lógica o CPU) y la

Memoria. Cuando se enciende el equipo, el procesador lee la primera

palabra de código (instrucción) almacenada en memoria y la ejecuta.

Una vez que termina de ejecutar la instrucción leída, busca en la

memoria la siguiente instrucción y así sucesivamente hasta que se

completa la tarea.

Programación de Controladores Lógicos / Función, estructura y configuración de un PLC 15

Figura 4. Memoria SD de un PLC actual, la cual posee un programa que será

cargado.

Fuente: Tecnoplc.com (S. f.)

Figura 5. Esquema general operativo de un PLC en la actualidad.

Fuente: Plcedge.com (S. f.)

Programación de Controladores Lógicos / Función, estructura y configuración de un PLC 16

Estamos en una era donde se plantea la necesidad de modernización

constante, y un paso inicial para ello es implementar un sistema con

controlador lógico programable. Por esto mismo, es necesario

aprender a identificar correctamente qué clasificación y tipo de

señales están presentes. Esto se hace observando sensores, solenoides,

elementos pulsadores u otros, para luego distinguir hacia dónde se

dirige su cableado en un PLC (entradas o salidas).

Los procesadores de PLCs cada día tienen mayor velocidad, así como

en los inicios las memorias eran en Kbits, en los años actuales las

encontramos en Mega y Giga bits.

2.2. Ciclo de escaneo de un PLC

Los PLC poseen un modo de operación RUN, REMOTE, TEST, PROGRAM,

en los cuales:

• RUN es el programa corre en el PLC sin posibilidades de

modificarse.

• REMOTE el PLC ejecuta el programa y puede ser modificado en

línea.

• El modo TEST puede realizar pruebas del programa sin que el PLC

este corriendo.

• PROGRAM solo es posible programar, modificar el programa

detenido.

Programación de Controladores Lógicos / Función, estructura y configuración de un PLC 17

• En algunos PLC existe el moto STOP, que se utiliza para que el

programa esté detenido. A veces se utiliza cuando existe un fallo

en el modo RUN, y para proteger el sistema pasa a modo STOP.

Según Infoplc.net (2014)

El ciclo de escaneo de un autómata o PLC es una secuencia de

operaciones que realiza este de manera ciclica una vez que entra en

MODO RUN o REMOTE. Este ciclo esta dado por el tiempo total en que

PLC tarda en ejecutar todas estas operaciones del programa pre

establecido y que se denomina Ciclo de SCAN.

Estas operaciones que realiza el autómata de forma cíclica son

básicamente:

1. Lectura de estado de entradas

El estado de las entradas físicas digitales y analógicas del PLC son leídas y

procesadas guardándose en un área llamada imagen de proceso. Esto

asegura que los valores de la entradas serán coherentes cuando se

ejecute el programa de usuario

2. Ejecución de programa de usuario

El programa de usuario ejecuta de forma secuencial las líneas de

programa con sus instrucciones escribiendo el resultado de esta lógica en

las salidas de la imagen de proceso. Por ejemplo, en Siemens estaríamos

hablando del bloque principal OB1 donde reside el programa principal.

3. Actulización y estado de las salidas

El resultado de la acción de control hara que las salidas de programación

en la imagen de proceso activen las salidas físicas del PLC.

Programación de Controladores Lógicos / Función, estructura y configuración de un PLC 18

En la actualidad el ciclo de Scan debe sumar un paso 4,

correspondiente a la actualización de la comunicación o mensajería.

Esto, por la interacción de las comunicaciones con I/O remotos, HMI y

variadores de frecuencia que esten integrados a la red de control,

realizando de la misma manera los ciclos, pero por medio de un bus

de comunicación.

2.3. Tiempo del ciclo de escaneo de un PLC

De acuerdo a Infoplc.net (2014),

El tiempo total del ciclo de SCAN se suele medir en mili-segundos (1 mili-

segundo = 1/1000 segundos) y dependerá de la capacidad de proceso

de la CPU así como de lo grande que sea el programa.

Una característica de la capacidad de proceso que tienen las CPU es el

tiempo que tarda en ejecutar diferentes instrucciones booleanas, de

movimiento de datos o de operaciones matemáticas.

Figura 6. Ejemplo de ciclo de escán en el PLC

Fuente: Controlreal.com (2015)

Programación de Controladores Lógicos / Función, estructura y configuración de un PLC 19

2.4. Memoria de datos de un PLC

Las variables de tipo BOOL, REAL, INT, PID, etc., que se utilizan en un

programa del autómata son almacenadas un área de memoria,

denominada memoria de datos.

Estas variables son generadas en la CPU del controlador. También

pueden venir desde el exterior de PLC, a través, de los módulos de

entradas y salidas (I/O), redes de comunicación conectadas

a interfaces de operación (HMI) o I/O remotos.

En la memoria de datos ubicada en la CPU, está la memoria de

entrada, donde se almacena la información de los módulos de

entrada, tanto digitales como analógicos. También se encuentra la

memoria de salida, donde se almacenan los datos de los módulos de

salida, tanto digitales como analógicos.

3. Tipos de plc

3.1. PLC Compactos

Estos PLCs se caracterizan por poseer todos sus módulos empotrados

en un solo cuerpo, una sola estructura. Por lo general, las entradas y

salidas son acotadas, sin posibilidad de expandir o ampliar.

Ejemplo:

Programación de Controladores Lógicos / Función, estructura y configuración de un PLC 20

Figura 7. Ejemplo de modelos de PLC compacto.

Fuente: Rockwellautomation.com (S. f.)

3.1.1. Ventajas de los PLC compactos

• Minimizan espacio.

• Simplicidad de conexiones (muy intuitivas de identificar).

• Preparados para la aplicación. Algunos poseen fuente de

alimentación y borneras listas para usar, directo a sensores o

actuadores, por lo que no es necesario pasar por un grupo de

bornes de reflejo o comprar fuentes de alimentación adicionales.

• Más económicos que otros PLC.

• La mayoría posee algún software libre para su programación.

3.2. PLC Modulares

Programación de Controladores Lógicos / Función, estructura y configuración de un PLC 21

Estos modelos tienen sus módulos separados de la CPU. Las tarjetas o

cartuchos adicionales se agregan según la cantidad y modelos de

entradas y salidas que se requieran en la aplicación del sistema.

En este caso, podemos contar con ampliaciones llegando a los

cientos de señales. Los PLC modulares pueden tener comunicaciones

avanzadas, como es el caso de Ethernet, Profibus, DeviceNet, entre

otras. Con esto es posible tener entradas y salidas remotas

aumentando la capacidad del PLC.

Figura 8. Ejemplo de estética de un modelo de PLC Modular Siemens S7-

1500.

Fuente: Newsiemens.com. (S. f.)

3.2.1. Ventajas de los PLC modulares

• Flexibilidad para crecimiento futuro (agregando la tarjeta o

módulo necesario).

Programación de Controladores Lógicos / Función, estructura y configuración de un PLC 22

• Procesador más poderoso (velocidad de scan en programación).

• Permiten mayor cantidad de entradas y salidas (en diferentes

tipos de señales).

• Permite la instalación de entradas y salidas remotas, que se

conectan con algun bus de campo o protocolo de

comunicación.

• Permiten adicionar tarjetas o módulos con funciones especiales

(entradas de alta velocidad, señales análogas especiales, nodos

de comunicación de diversos protocolos, etc.).

• En caso de daños en un módulo, basta con solo cambiar el

módulo dañado.

• La mayoría se comporta como maestro de algún protocolo de

comunicación industrial, por lo que permiten desarrollar redes de

PLCs.

• Los últimos modelos del mercado incluyen diversas formas de

diagnóstico y monitoreos remotos vía Internet.

3.3. PLC híbridos

Esta es una clasificación más reciente, ya que los proveedores de

tecnologías han modificado el módulo de la CPU, incorporándole

características de un PLC compacto, incrustando un conjunto de

Entradas y Salidas (E/S) en la misma estructura de la CPU; por lo que, si

la aplicación necesita solo ese grupo de E/S, se puede aplicar solo ese

modulo como si fuera un PLC compacto. Sin Embargo, estos PLC

Programación de Controladores Lógicos / Función, estructura y configuración de un PLC 23

también incorporan la posibilidad de crecer modularmente y agregar

tarjetas que se requieran, pero limitado.

Figura 9. Ejemplo de estructura de un PLC Hibrido, PLC S7-1200 marca

Siemens.

Fuente: Newsiemens.com. (S. f.b)

3.3.1. Ventajas de los PLC híbridos

• Más económicos que un modelo modular.

• Versatilidad de ubicación de módulos.

• Flexibilidad de expansión.

• Costo medio (entre el costo de un modelo modular y uno

compacto).

Programación de Controladores Lógicos / Función, estructura y configuración de un PLC 24

4. Clasificación de señales de I/O

Para el dimensionamiento de un PLC es clave, primero, comprender

qué es una señal de entrada y una señal de salida, y, más aún, en

forma práctica comprender qué dispositivo o elemento se debe

conectar a una entrada o a una salida.

También es muy importante distinguir el comportamiento eléctrico de

esta señal, si es discreto (estado activo o desactivado) o es analógico

(una señal que cambia en proporciones).

Por lo anteriormente comentado, pueden existir en forma muy general

dos tipos de módulos de entradas :

• Módulos para entradas digitales.

• Módulos para entradas analógicas.

Así también, existen dos tipos generales de módulos de salidas:

• Módulos para salidas digitales.

• Módulos para salidas analógicas.

Cada tipo de módulo, de los anteriormente mencionados, se

subclasifica por características eléctricas específicas, determinadas

por la señal que reciben o activan.

A continuación, veremos la clasificación de las señales, y ejemplos de

elementos donde podremos encontrar estas señales:

Programación de Controladores Lógicos / Función, estructura y configuración de un PLC 25

4.1. Señales de entrada (‘I’, del inglés “Input”)

Son las encargadas de proveer información para el sistema. Hay

elementos claves que provocan las señales de entrada, como por

ejemplo, botoneras o pulsadores, selectores, potenciómetros y todos

los sensores que informan de los estados en que se encuentra algún

sistema o variables de medición necesaria que requiera el sistema.

Figura 10. Elementos que generan señales de entrada, donde el usuario

debe proveer información: (izq.) sensores de presión y vacío; (der.)

botoneras.

Fuente: Izq. Ifm.com. (S. f.) Der. Electroinstalador.com (2018)

Un ejemplo de este tipo, son los sensores detectores de posición inicial

y final de un actuador neumático.

En la Figura 11, de la página siguiente, se observa un elemento de

generación de señal de entrada, cuya función es detectar el anillo

Programación de Controladores Lógicos / Función, estructura y configuración de un PLC 26

magnético interno del émbolo, y, por tanto, detecta el estado de la

posición del actuador. Esta señal es enviada como una señal eléctrica

de entrada al PLC.

Figura 11. Ejemplo de sensor magnético en actuador neumático

Fuente: Festo.com (S. f.)

4.2. Señales de salida (sigla ‘O’, del inglés “Output”)

Son todas las señales que permiten activar dispositivos que generarán

una acción en un sistema o proceso.

Generalmente, estos dispositivos son bobinas de electroválvulas

distribuidoras de vías, contactores, relay, luces de estado o pilotos,

calefactores, etc.

Todos estos dispositivos tienen en común que provocan la activación

casi directa de un actuador, ya sea neumático, hidráulico o eléctrico

en el proceso.

Programación de Controladores Lógicos / Función, estructura y configuración de un PLC 27

Figura 12. Electroválvulas y válvulas solenoide, que requieren una señal de

salida del sistema de control para realizar una acción finalmente en un

actuador.

Fuente: Elion.es. (S. f.)

Las señales de entrada “I” o salida “O” pueden ser clasificadas como

digitales o analógicas.

4.3. Tipos de señales según su característica eléctrica

Como observamos anteriormente, las señales tanto de entrada como

de salida pueden ser tanto digitales como analógicas.

4.3.1. Señales digitales

Hablaremos de señales digitales cuando estas pueden tomar solo dos

estados: activadas “On” o desactivadas “Off”. Estas también pueden

ser representadas en un estado binario: “1” cuando están encendidas

y “0” cuando están desactivadas.

Programación de Controladores Lógicos / Función, estructura y configuración de un PLC 28

Estas señales al ingresar al PLC, ocupan un solo bit de memoria y en

cuando declaremos este tipo de variables en la programación

deberemos asociarla con un tipo de dato llamado BOOL.

Figura 13. Señal digital en el tiempo. La magnitud generalmente es un

voltaje fijo, el voltaje dependerá de tipo de entrada o salida, el más utilizado

hoy: 24 vdc.

Fuente: Electronicabasic.260mb.net. (S. f.)

Las siglas que usaremos para designar señales digitales o también

llamadas discretas serán:

• ID : Entradas discretas (o digitales)

• OD: Salidas discretas (o digitales)

Programación de Controladores Lógicos / Función, estructura y configuración de un PLC 29

Los niveles de tensión utilizados en las entradas y salidas digitales son:

• 24Vcc o nada (Hoy es la más utilizada)

• 110Vac o nada

• 220Vac o nada

Cuando se comenta “nada”, es equivalente a decir que la entrada o

salida del PLC en ese momento no tiene ningún voltaje, tal cual como

si el puerto estuviera al aire.

4.3.2. Señales analógicas

Estas se caracterizan por su variación o proporcionalidad que toman,

o por tomar varios niveles de tensión (voltaje) o corriente (amper).

Para el caso de un PLC, los valores en que varían se encuentran

industrialmente estandarizados, en:

a) Señales de corriente

• 4 a 20 mA (La más utilizada, ya estandarizada)

• 0 a 20 mA

b) Señales de Tensión

• 0 a 10 Vdc (La más utilizada, ya estandarizada)

• 0 a 5 Vdc

• 1 a 10 Vdc

• 1 a 5 Vdc

Programación de Controladores Lógicos / Función, estructura y configuración de un PLC 30

Figura 14. Forma de una señal analógica industrial estandarizada en el

tiempo para corriente 4 a 20 mA.

Fuente: Pce-iberica.es. (S. f.)

Estas magnitudes eléctricas representan un estado de una variable

física, como por ejemplo, temperatura, velocidad, presión, flujo, masa,

fuerza, Iluminación, etc.

Cabe destacar que, para indicar o desplegar estas señales en una

interfase de usuario, deben ser generalmente escaladas o adaptadas

por una operatoria o función matemática (normalmente es una

operación lineal ).

Las señales analógicas en el PLC ocupan varios bits de memorias,

ejemplo 10 bit, 12 bit, 15 bit, a la cantidad de bit que usan se les llama

resolución analógica.

Programación de Controladores Lógicos / Función, estructura y configuración de un PLC 31

Para lograr esto, los PLC intervente poseen chips conversores de señal

análoga a digital en sus módulos de entrada y chips conversores de

digital a análogo en sus salidas.

Figura 15. Ejemplo de conversor de entrada analógica a un formato digital

en un PLC.

Fuente: Balcells (1997)

En el ejemplo de la Figura 15, se puede observar en la entrada

análoga un sensor tipo termocupla, a un conversor A/D, que la señal

eléctrica de 12 mA es transformada por un chip conversor análogo a

digital, en un número binario, con un total de 12 bit de resolución con

el numero 82317 (indicado en la salida).

Los módulos analógicos de los PLC se caracterizan especialmente por

la resolución de señal que pueden transformar.

En el lenguaje de programación veremos que usaremos una variable

de tipo de dato llamada “UINT” cuando nos referimos a estas señales,

y que las siglas que aplicaremos para designar las variables análogas

serán:

Programación de Controladores Lógicos / Función, estructura y configuración de un PLC 32

• IA : Entradas análogas

• OA: Salidas análogas

5. Escritura de un PLC

La forma de representar la información que llega al PLC, sea digital,

analógica o comunicación, está dada según el PLC, tipo y fabricante.

Los PLC trabajan en bases numéricas tales como: octal, decimal,

hexadecimal y binaria, para recibir la información de una entrada

analógica. Esta puede ser expresada en interpretación del PLC como

binaria 1-0 o BOOL (booleano), BYTE, WORD, DWORD, CHAR.

Figura 16. Ejemplo de estructura de datos de un PLC Allen-Bradley

visualizando BOOL y INT

Fuente: Noeju.com (2015)

La entradas o salidas analógicas pueden ser expresadas con real

(valores con decimales), int. (valor solo números enteros) y decimales.

Programación de Controladores Lógicos / Función, estructura y configuración de un PLC 33

Figura 17. Ejemplo de estructura de datos de un PLC Siemens S7-1200 para

un control de velocidad

Fuente: Infoplc.net. (2015)

Otras estructuras de datos que podemos encontrar en en lo PLC son:

a. Timer real o ‘O’clock’ o ‘Módulo reloj’: es un temporizador en

tiempo real para las operaciónbes de tiempo y fecha del PLC.

Opera en segundos, minutos, horas y la fecha calendario.

b. MSG (Message): corresponde a la mensajería que se puede

realizar ya sea de forma interna o enviar mensaje a un dispositivo,

PLC, HMI de datos, que sean necesarios para el otro equipo.

c. Watchdog: temporizador de vigilancia del PLC, comprueba que

la ejecución del ciclo de escaneo o scan no exceda un cierto

período de tiempo (500 milisegundos). Si el programa contiene,

por ejemplo, un bucle sin fin, Watchdog hace que el PLC entre en

modo de parada hasta que se solucione el problema.

Programación de Controladores Lógicos / Función, estructura y configuración de un PLC 34

6. Fuentes de poder o alimentación

Los PLCs deben ser alimentados con energía eléctrica para su funcionamiento, y

dependerá del tipo de PLC y fabricante cual será la alimentación. En los PLC

compactos o híbridos, la alimentación de la fuente de poder, que es interna o

compactada, es de 24 VDC.

Figura 16. PLC Fatek muestra Power supply correspondiente a la

alimentación eléctrica.

Fuente: Electricalchile.cl. (S. f.)

En los PLC modulares, en tanto, es necesario contar con una fuente de

poder dedicada al PLC; esta puede ser alimentada con 24 Vdc, 110

vac o 220 vac, dependiendo del fabricante y/o procedencia de la

máquina adquirida fuera del país.

Programación de Controladores Lógicos / Función, estructura y configuración de un PLC 35

Figura 17: Fuente de PLC modular Compact Logix de Allen-Bradley.

Fuente: Rockwellautomation.com. (2020)

7. Tipos de lenguajes de programación

En el nacimiento de los PLC, cada proveedor desarrolló su propio

lenguaje de programación para su PLC, algunos bastante gráficos,

donde prácticamente se dibujaba con símbolos el circuito eléctricos,

hasta algunos bastante informáticos o textuales, muy parecidos a

lenguajes como C++, Fortran, Pascal.

Entre ellos se predominaba uno llamado Ladder (“escalera”), que es

similar a los circuitos eléctricos de mando de control. Pero, entre cada

proveedor, diferían en la nomenclaturas, los símbolos, las longitudes de

memoria, la declaración de las variables, las funciones y otros detalles.

Programación de Controladores Lógicos / Función, estructura y configuración de un PLC 36

El cliente tenía que hacer prácticamente un curso en comprender un

software y un lenguaje diferente para cada marca de PLC.

Es así que en 1993 la Comisión de Electrotecnia Internacional público

un estándar para el lenguaje a desarrollar en PLC. En el año 2011,

durante la Feria de Hannover, se dio inicio a la Cuarta Revolución

Industrial para que los proveedores de tecnología implementaran el

estándar en sus productos.

Actualmente, existe una normativa la IEC 61131-3, que describe los

lenguajes de programación y define los estándares en tres lenguajes

gráficos y dos lenguajes textuales para el PLC:

a) Programación en gráfico

• Diagrama de contactos (LD - Ladder Diagram) o escalera, el más

utilizado por los profesionales de automatización.

• Diagrama de bloques de funciones (Function Block Diagram, FBD).

• Bloques de función secuenciales (Sequential Function Chart, SFC),

que cuenta con elementos para organizar programas de

computación paralela y secuencial.

b) Programación en texto

• Texto estructurado (Structured Text, ST): es necesario conocer de

programación en Lenguaje C++, debido a que se debe utilizar las

sentencias y condicionantes.

Programación de Controladores Lógicos / Función, estructura y configuración de un PLC 37

• Lista de instrucciones (Instruction List, IL): es uno de los lenguajes

menos utilizados en la actualidad, pero al inicio de los PLC fue el

más utilizado.

El estudio de la programación será revisado con mayor profundidad

en la unidad 2.

8. Ejemplificación

8.1. Ejemplo 1

El siguiente ejercicio consiste en una solicitud muy típica de cuando se

requiere modernizar un sistema, donde se poseen los planos y debes

describir: qué tipo de PLC, con cuántas entradas, salidas y qué

características eléctricas deben poseer al automatizar.

Se presenta un ejemplo muy simple de arranque de motor trifásico

directo, que posee el siguiente diagrama eléctrico:

Programación de Controladores Lógicos / Función, estructura y configuración de un PLC 38

Figura 18. Diagrama arranque motor partida/parada simple.

Fuente: Godoy (2020)

Como se observa, se debe seleccionar el esquema de control o

también llamado ‘circuito de mando’, ya que este específicamente

será reemplazado por un PLC.

El paso es lograr identificar qué elementos son parte de entradas y

qué elementos son partes de las salidas del PLC.

Programación de Controladores Lógicos / Función, estructura y configuración de un PLC 39

Figura 19. Identificación de entradas y salidas.

Fuente: Godoy (2020)

Como se observa, en plano anterior tenemos 2 elementos

marcados con círculo azul, que nos entregarán información;

luego, por este motivo son entradas los interruptores NO y NC.

Además, tenemos 3 elementos que generan una activación, ya

sea de un actuador como el contactor K1M, o entregarán

indicaciones visuales a un operador, como las luces pilotos H1Q y

H0Q. Por lo tanto, se debería tener un PLC con:

• Mínimo 2 entradas discretas, 24 Vdc.

• Mínimo 3 salidas discretas, 24 Vdc.

Como la cantidad de entradas y salidas es muy baja, lo sugerido

es un PLC compacto.

Programación de Controladores Lógicos / Función, estructura y configuración de un PLC 40

Es importante, antes de presentar la elección del PLC, consultar

al cliente o mandante, si se desea otras características o si la

aplicación en un futuro cercano o mediano plazo tendrá una

expansión, ya que esto último podría eventualmente cambiar la

elección a uno modular.

8.2. Ejemplo 2

Para el siguiente diagrama eléctrico, desarrollaremos un ejemplo en

lenguaje de programación para observar las diferencias.

Figura 20: Lógica cableada v/s Lógica programada.

Fuente: Revista Electro Industria (2009)

Programación de Controladores Lógicos / Función, estructura y configuración de un PLC 41

Ideas clave

Por medio del siguiente diagrama, se destacan las ideas clave de esta

semana:

Figura 21: Resumen CPL

Programación de Controladores Lógicos / Función, estructura y configuración de un PLC 42

Referencias bibliográficas

Balcells, J. (1997). Autómatas Programables. Barcelona: Marcombo-

Boixareu Editores.

Controlreal.com. (2015). Ciclo de escán y memoria de programa y

datos. Recuperado de https://controlreal.com/es/memoria-y-

ciclo-de-escan/

Electricalchile.cl. (S. f.). Instalar y Descargar Software Winproladder

PLC Fatek. Recuperado de

https://www.electricalchile.cl/plcfatek1.php

Electroinstalador.com. (2018). Botoneras GE industrial. Recuperado de

https://www.electroinstalador.com/botoneras-p9/botoneras-

ge-industrial-n56

Electronicabasic.260mb.net. (S. f.). Electrónica básica. Recuperado de

http://www.electronicabasic.260mb.net/SenialDigital.html?i=2

Elion.es. (S. f.). Electroválvulas y neumática. Recuperado de

https://www.elion.es/productos/neumatica-y-automatica-

fluidos/

Electro Industria (2009). PLC. La evolución de un pequeño gigante, marzo.

Recuperado de

http://www.emb.cl/electroindustria/articulo.mvc?xid=1131&ni=plc-

la-evolucion-de-un-pequeno-gigante

Programación de Controladores Lógicos / Función, estructura y configuración de un PLC 43

Festo.com. (S. f.). Cilíndros con vástago. Recuperado de

https://www.festo.com/cat/es-cl_cl/products_010200

Godoy, R. (2020). Módulo Programación de Controladores Lógicos. AIEP.

Ifm.com. (S. f.). Sensores de presión / Sensores de vacío. Recuperado

de

https://www.ifm.com/cl/es/category/040/040_010?gclid=Cjw

KCAiAhbeCBhBcEiwAkv2cY97OIllC8EnMDfBOukjIrHchs7solptr2

4mgWe9ASX4eOOFp3sEiXRoC9eUQAvD_BwE

Infoplc.net (2014). El ciclo de Scan en un autómata. Recuperado de

https://www.infoplc.net/blogs-automatizacion/item/101930-

ciclo-scan-automata-plc

Infoplc.net. (2015). TIA Portal. Tipos de datos (Estructuras). Recuperado

de https://www.infoplc.net/descargas/106-siemens/software-

step7-tiaportal/2287-tia-portal-estructura-datos

Newsiemens.com. (S. f.). SIMATIC S7-1500. Recuperado de

https://new.siemens.com/mx/es/productos/automatizacion/s

ystems/industrial/plc/simatic-s7-1500.html

Newsiemens.com. (S. f.b). SIMATIC S7-1200. Recuperado de

https://new.siemens.com/global/en/products/automation/sys

tems/industrial/plc/s7-1200.html

Noeju.com. (2015, 3 de noviembre). Intercambio Datos AB

CompactLogix L24 y WAGO 750-880 Cap.3. [Entrada de

blog]. Recuperado de https://www.noeju.com/tag/wago/

Programación de Controladores Lógicos / Función, estructura y configuración de un PLC 44

Opertek.com. (2019). ¿Qué es un PLC? [Entrada de blog]. Recuperado

de https://www.opertek.com/blog/que-es-un-plc/

Pce-iberica.es. (S. f.). Transductores. Recuperado de https://www.pce-

iberica.es/instrumentos-de-

medida/sistemas/transductores.htm

Peña, J. y Segura, J. (2018). Revisión histórica de los PLC, en el 50

aniversario. Revista Técnica industrial, 321, pp. 48-52.

[Documento PDF]. Recuperado de

https://www.tecnicaindustrial.es/wp-

content/uploads/Numeros/111/6402/a6402.pdf

Plc-city.com. (S. f.). Siemens S5 375 memory submodule EEPROM, 2

kbytes 384 program elements. Recuperado de

https://www.plc-city.com/shop/es/siemens-simatic-

s5/6es5375-0lc11.html

Plcedge.com. (S. f.). Exploring PLC architecture. Recuperado de

https://www.plcedge.com/plc-

architecture.html#gallery[pageGallery]/3/

Prieto, L. (2007). Lenguajes de programación. Recuperado de

http://recursostic.educacion.es/observatorio/web/gl/compo

nent/content/article/502-monografico-lenguajes-de-

programacion?showall=1

Rockwellautomation.com. (S. f.). Sistemas de controlador lógico

programable Micro810. Recuperado de

https://www.rockwellautomation.com/es-

ar/products/hardware/allen-bradley/programmable-

Programación de Controladores Lógicos / Función, estructura y configuración de un PLC 45

controllers/micro-and-nano-controllers/micro800-

family/micro810-controllers.html

Rockwellautomation.com. (2020). Compact I/O Expansion Power

Supplies. Recuperado de

https://literature.rockwellautomation.com/idc/groups/literatur

e/documents/in/1769-in028_-en-p.pdf

Schneider Electric [Mieli, Fabio].(2018, 3 de enero). Is Digitization and

IoT a New Thing? Not if you come from Industrial Automation.

[Entrada de blog]. Recuperado de

https://blog.se.com/machine-and-process-

management/2018/01/03/digitization-iot-new-thing-not-

come-industrial-automation/

Tecnoplc.com. (S. f.). Grabar programa a tarjeta MMC de Siemens

con TIA Portal. Recuperado de

https://www.tecnoplc.com/grabar-programa-a-tarjeta-mmc-

siemens-tia-portal/

Tremosa, L. (2019, 7 de febrero). 50 años del PLC: de la 3a a la 4a

revolución industrial. Recuperado de

https://www.infoplc.net/plus-plus/tecnologia/item/106209-50-

aniversario-plc

Programación de Controladores Lógicos / Función, estructura y configuración de un PLC 46

También podría gustarte

- Sistemas de Potencia - Análisis y Diseño - J. Duncan GloverDocumento422 páginasSistemas de Potencia - Análisis y Diseño - J. Duncan GloverDaniela Rodríguez G100% (24)

- Programacion Controladores Logicos Capitulo 5Documento23 páginasProgramacion Controladores Logicos Capitulo 5Juan RobertoAún no hay calificaciones

- Clase 6 Investigacion de AccidentesDocumento61 páginasClase 6 Investigacion de AccidentesJuan RobertoAún no hay calificaciones

- Clase 5 Seguridad Electrica y NfpaDocumento44 páginasClase 5 Seguridad Electrica y NfpaJuan RobertoAún no hay calificaciones

- Manual de Control Logico ProgramableDocumento89 páginasManual de Control Logico ProgramableAnonymous lrrwBxUYAún no hay calificaciones

- Pid ScadaDocumento13 páginasPid ScadaDarwin GarciaAún no hay calificaciones

- Comunicaciones Industriales S7-1200Documento180 páginasComunicaciones Industriales S7-1200perealbert99Aún no hay calificaciones

- PLC I - Micrologix - 2 PDFDocumento61 páginasPLC I - Micrologix - 2 PDFRoberto Carlos Urquiola AyalaAún no hay calificaciones

- Clase 4 Causas de AccidentesDocumento54 páginasClase 4 Causas de AccidentesJuan RobertoAún no hay calificaciones

- Clase 2 Seguridad ElectricaDocumento40 páginasClase 2 Seguridad ElectricaJuan RobertoAún no hay calificaciones

- Compact LogixDocumento234 páginasCompact Logixenergon8447100% (1)

- Manual Indra Drive FCDocumento236 páginasManual Indra Drive FCJuan Carlos Lillo RochaAún no hay calificaciones

- PLC s7-1200Documento26 páginasPLC s7-1200Ramos CornelioAún no hay calificaciones

- PLC SemaforoDocumento20 páginasPLC SemaforoJulissa ArredondoAún no hay calificaciones

- Ejemplo de Ensayo de TransformadoresDocumento80 páginasEjemplo de Ensayo de TransformadoresJuan RobertoAún no hay calificaciones

- TSM C001 Curso Basico PLCDocumento22 páginasTSM C001 Curso Basico PLCJason PerezAún no hay calificaciones

- ControlLogix Modulo de Movimiento 1756-Um065 - Es-PDocumento221 páginasControlLogix Modulo de Movimiento 1756-Um065 - Es-Pdunkhan50% (2)

- Domotica Con Packet Tracer 2Documento28 páginasDomotica Con Packet Tracer 2Juan RobertoAún no hay calificaciones

- SGE03 TareaDocumento13 páginasSGE03 TareaDann Schvertt100% (2)

- Servomotores WegDocumento14 páginasServomotores WegGuillermo RastelliAún no hay calificaciones

- Iniciación A La Programación AWLDocumento84 páginasIniciación A La Programación AWLChema Saiz100% (1)

- Clase 1 Seguridad ElectricaDocumento21 páginasClase 1 Seguridad ElectricaJuan RobertoAún no hay calificaciones

- Comunicacion Entre S71200 y S7 300Documento24 páginasComunicacion Entre S71200 y S7 300André Huerta SánchezAún no hay calificaciones

- 2014 - Laboratorio-04-Dcs-redes Ethernet Tcpip - Simulador PLC - 1Documento11 páginas2014 - Laboratorio-04-Dcs-redes Ethernet Tcpip - Simulador PLC - 1christian villaresAún no hay calificaciones

- Clase 3 Matriz de RiesgoDocumento38 páginasClase 3 Matriz de RiesgoJuan RobertoAún no hay calificaciones

- Plataformas CloudDocumento13 páginasPlataformas Cloudana elizabeth alejandra villagran riffoAún no hay calificaciones

- Comunicacion Protocolo HartDocumento7 páginasComunicacion Protocolo HartElvis Medardo Cano LaymeAún no hay calificaciones

- Curso PLC BÃ - SICO 2Documento80 páginasCurso PLC BÃ - SICO 2Christian GalindoAún no hay calificaciones

- Programacion AWLDocumento45 páginasProgramacion AWLquiquemejiaAún no hay calificaciones

- Conexionado PLC DeltaDocumento16 páginasConexionado PLC DeltaJorgeAún no hay calificaciones

- Kuka MecanizadoDocumento17 páginasKuka MecanizadoAndres EspinosaAún no hay calificaciones

- Guia Auto IDocumento46 páginasGuia Auto IAlí QuirozAún no hay calificaciones

- Trabajo Monografia - FinalDocumento26 páginasTrabajo Monografia - FinalJunior Tejada Sanchez100% (1)

- Delta Conexion y Comunicacion PC-PLCDocumento9 páginasDelta Conexion y Comunicacion PC-PLCKoke2301Aún no hay calificaciones

- Domotica Con Packet Tracer 3Documento13 páginasDomotica Con Packet Tracer 3Juan RobertoAún no hay calificaciones

- Cuadernillo Segundo Trimestre Informatica 3Documento24 páginasCuadernillo Segundo Trimestre Informatica 3Profra Lizbeth TrejoAún no hay calificaciones

- Micromaster - Conexion Via FrofibusDocumento8 páginasMicromaster - Conexion Via FrofibusNico PeraltaAún no hay calificaciones

- Trabajo Practico de Automatizacion IndustrialDocumento22 páginasTrabajo Practico de Automatizacion IndustrialFreddy Espejo100% (1)

- PLC IiDocumento88 páginasPLC IiCarlos Andre Yuri LaraAún no hay calificaciones

- Pantalla LCD Por Comunicación I2C para Arduino - El Blog de GiltesaDocumento11 páginasPantalla LCD Por Comunicación I2C para Arduino - El Blog de Giltesamicha2mcAún no hay calificaciones

- Guia de ProgramacionDocumento316 páginasGuia de ProgramacionCarlos Quijivix100% (2)

- Practica OptoacopladorDocumento7 páginasPractica OptoacopladoraleAún no hay calificaciones

- Elec. PotenciaDocumento16 páginasElec. Potenciaalejandra caveroAún no hay calificaciones

- 02 Ejemplo SCL Reg - Temp - ArrayDocumento6 páginas02 Ejemplo SCL Reg - Temp - ArrayJose Manuel Moa PerezAún no hay calificaciones

- Conexión PLC Compact Logix L32eDocumento16 páginasConexión PLC Compact Logix L32eKenny Wilgerdi Chamorro DlcAún no hay calificaciones

- Manual de Programador EJERCICIO DE CARACTERIZACIÓN EN FACTORYTALK VIEW MACHINE EDITION Y RSLOGIX 5000Documento41 páginasManual de Programador EJERCICIO DE CARACTERIZACIÓN EN FACTORYTALK VIEW MACHINE EDITION Y RSLOGIX 5000Diego GarciaAún no hay calificaciones

- Programación de Microcontroladores PIC (PG 24 59)Documento36 páginasProgramación de Microcontroladores PIC (PG 24 59)Juan Fernando Castro Rodriguez0% (1)

- Sistemas de Control Digital 3 PDFDocumento272 páginasSistemas de Control Digital 3 PDFRafa K-icedoAún no hay calificaciones

- Capitulo 9Documento27 páginasCapitulo 9zakty_182Aún no hay calificaciones

- Controladores Logicos ProgramablesDocumento24 páginasControladores Logicos ProgramablesViviam Lizzeth Garcia DominguezAún no hay calificaciones

- Capitulo IIIDocumento75 páginasCapitulo IIIHenry Zegarra100% (1)

- Microcontrolador 1Documento17 páginasMicrocontrolador 1Franklin Light CortezAún no hay calificaciones

- Memoria Curso Jorge y AlexDocumento106 páginasMemoria Curso Jorge y AlexAlejandro MartinezAún no hay calificaciones

- Curso PLC LogoDocumento59 páginasCurso PLC LogoAldo AlvarezAún no hay calificaciones

- Amplificadores OperacionalesDocumento24 páginasAmplificadores OperacionalesGabriel SaldanoAún no hay calificaciones

- Basic Drive Programing PF755 RevD ESDocumento31 páginasBasic Drive Programing PF755 RevD ESbsalas890% (1)

- Programador USB PIC K150Documento3 páginasProgramador USB PIC K150Systech AsesoresAún no hay calificaciones

- Una Clase Particular Rápida en El Emulador 5000 de RSLogixDocumento11 páginasUna Clase Particular Rápida en El Emulador 5000 de RSLogixCarlos LealAún no hay calificaciones

- E+H CALIBRACIÓN Densímetro GammapilotDocumento17 páginasE+H CALIBRACIÓN Densímetro GammapilotAlejandro GuerraAún no hay calificaciones

- Reporte Practicas Siemens Step 7 PLCDocumento7 páginasReporte Practicas Siemens Step 7 PLCAmisadai PCAún no hay calificaciones

- Ejemplo de Examen 1Documento10 páginasEjemplo de Examen 1divasAún no hay calificaciones

- Comunicacion Kepserver PLCDocumento20 páginasComunicacion Kepserver PLCMiguel CardenasAún no hay calificaciones

- 01-Cartilla de Ejercicios Del Curso "Programación Pantallas HMI (Vijeo Designer)Documento24 páginas01-Cartilla de Ejercicios Del Curso "Programación Pantallas HMI (Vijeo Designer)hectorAún no hay calificaciones

- Animaciones MoviconDocumento11 páginasAnimaciones MoviconmarlonAún no hay calificaciones

- PWM s7-300Documento6 páginasPWM s7-300Juan Fernando CarmonaAún no hay calificaciones

- Tema - 7 Funciones en CCS PDFDocumento38 páginasTema - 7 Funciones en CCS PDFAJ SotoAún no hay calificaciones

- Medidor de Ángulos Por Un Encoder RotatorioDocumento6 páginasMedidor de Ángulos Por Un Encoder RotatorioJUAN FELIPE CARO GILAún no hay calificaciones

- Trabajo Transmisor de TemperaturaDocumento10 páginasTrabajo Transmisor de TemperaturaFelipeAlfonsoMuñozMorenoAún no hay calificaciones

- Informacion de Referencia ISE6 1 1Documento22 páginasInformacion de Referencia ISE6 1 1JavierAún no hay calificaciones

- PLCDocumento23 páginasPLCmarvinsochaAún no hay calificaciones

- Informe N°1 PDFDocumento28 páginasInforme N°1 PDFandres angel salinasAún no hay calificaciones

- Manual de Prácticas PLC-2012Documento35 páginasManual de Prácticas PLC-2012FREDA MARIA PEREZ NOVELOAún no hay calificaciones

- Proyecto Final Documento PLC'SDocumento25 páginasProyecto Final Documento PLC'SPerez LopezAún no hay calificaciones

- 2016 Me m3 Generador SincronicoDocumento54 páginas2016 Me m3 Generador SincronicoJuan RobertoAún no hay calificaciones

- 2016-Me-M2-Motor de Induccion PDFDocumento39 páginas2016-Me-M2-Motor de Induccion PDFJaime muñozAún no hay calificaciones

- 2020 - Lineas - Ejemplo 1 - Parte 2Documento10 páginas2020 - Lineas - Ejemplo 1 - Parte 2Juan RobertoAún no hay calificaciones

- 2020 - Lineas - Ejemplo 1 - Parte 4Documento7 páginas2020 - Lineas - Ejemplo 1 - Parte 4Juan RobertoAún no hay calificaciones

- 2020 - Lineas - Ejemplo 1 - Parte 4 - Correccion de La Parte 4Documento3 páginas2020 - Lineas - Ejemplo 1 - Parte 4 - Correccion de La Parte 4Juan RobertoAún no hay calificaciones

- 2016 Me m1 Transformadores, Corre4nancyDocumento61 páginas2016 Me m1 Transformadores, Corre4nancyPerlanatre Sepúlveda MuñozAún no hay calificaciones

- 2020 - Lineas - Ejemplo 1 - Parte 3Documento5 páginas2020 - Lineas - Ejemplo 1 - Parte 3Juan RobertoAún no hay calificaciones

- 2020 - Lineas - Ejemplo 1 - Parte 1Documento12 páginas2020 - Lineas - Ejemplo 1 - Parte 1Juan RobertoAún no hay calificaciones

- 2020 - Fallas - Ejemplo 1 - Parte 3Documento6 páginas2020 - Fallas - Ejemplo 1 - Parte 3Juan RobertoAún no hay calificaciones

- 2020 - Fallas - Ejemplo 1 - CorreccionesDocumento3 páginas2020 - Fallas - Ejemplo 1 - CorreccionesJuan RobertoAún no hay calificaciones

- 2020 - Fallas - Ejemplo 1 - Parte 1Documento10 páginas2020 - Fallas - Ejemplo 1 - Parte 1Juan RobertoAún no hay calificaciones

- 2020 - Lineas - Ejemplo 1 - CorreccionesDocumento1 página2020 - Lineas - Ejemplo 1 - CorreccionesJuan RobertoAún no hay calificaciones

- 2020 - Fallas - Ejemplo 1 - Parte 4Documento6 páginas2020 - Fallas - Ejemplo 1 - Parte 4Juan RobertoAún no hay calificaciones

- 2020 - Fallas - Ejemplo 1 - Parte 2Documento7 páginas2020 - Fallas - Ejemplo 1 - Parte 2Juan RobertoAún no hay calificaciones

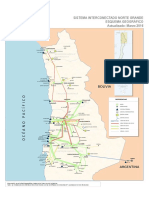

- Mapa Sic ChileDocumento1 páginaMapa Sic ChileDiego Moreno PóoAún no hay calificaciones

- Mapa Sing 2016 Rev03Documento1 páginaMapa Sing 2016 Rev03Francisco Simon Reyes Parancan100% (1)

- Sistemas Electricos de Potencia - LineasDocumento52 páginasSistemas Electricos de Potencia - LineasJuan RobertoAún no hay calificaciones

- 2.1.2.3 Packet Tracer - Blinking An LED Using Blockly PDFDocumento12 páginas2.1.2.3 Packet Tracer - Blinking An LED Using Blockly PDFRodolfo Huerta Casana100% (2)

- Descarga Una CuentaDocumento7 páginasDescarga Una CuentarouseAún no hay calificaciones

- John Manuel Pardo PedrerosDocumento64 páginasJohn Manuel Pardo Pedreroscataleya perezAún no hay calificaciones

- Recursos Conceptuales M4 - RECURSOS TECNOLÓGICOS I-1Documento14 páginasRecursos Conceptuales M4 - RECURSOS TECNOLÓGICOS I-1luitoledovAún no hay calificaciones

- Iptv en VenezuelaDocumento7 páginasIptv en VenezuelaAbdel FradeAún no hay calificaciones

- Elektor 319 (Dic 2006)Documento65 páginasElektor 319 (Dic 2006)Carlos ArévaloAún no hay calificaciones

- Sensor Medica - Manuale Uso Fresa - Ver - 1.2 - ESPAÑOLDocumento9 páginasSensor Medica - Manuale Uso Fresa - Ver - 1.2 - ESPAÑOLCamilo Lozada GutierrezAún no hay calificaciones

- Practica CibercriminalidadDocumento15 páginasPractica CibercriminalidadSandra CastroAún no hay calificaciones

- Entrega 3 - Gestion de IdentidadDocumento14 páginasEntrega 3 - Gestion de IdentidadDOP DOPAún no hay calificaciones

- APIS-SEC-A-Guide-to-API-Security - LatAM Spanish - 2022-06-21Documento11 páginasAPIS-SEC-A-Guide-to-API-Security - LatAM Spanish - 2022-06-21davidyacelAún no hay calificaciones

- Organización y Arquitectura de ComputadorasDocumento11 páginasOrganización y Arquitectura de ComputadorasMaria CondoriAún no hay calificaciones

- Perez Romero - David - Presupuesto Del Proyecto.Documento2 páginasPerez Romero - David - Presupuesto Del Proyecto.David Perez RomeroAún no hay calificaciones

- OK - Syllabus Elementos de Computacion II 2006Documento40 páginasOK - Syllabus Elementos de Computacion II 2006David E. Mendoza GutierrezAún no hay calificaciones

- Librerias Alternativas A ScikitlearnDocumento5 páginasLibrerias Alternativas A ScikitlearnslvdrvlcAún no hay calificaciones

- Las Redes de Computadoras Hoy en Día Han Tomado Gran Relevancia Debido A Que Se Encuentran en Todas PartesDocumento2 páginasLas Redes de Computadoras Hoy en Día Han Tomado Gran Relevancia Debido A Que Se Encuentran en Todas PartesJoseph L JLAún no hay calificaciones

- Alfabetizacion Informatica ComputacionalDocumento14 páginasAlfabetizacion Informatica Computacionalinformatica La mercedAún no hay calificaciones

- AgendaDocumento2 páginasAgendaErnesto Victor Castro LópezAún no hay calificaciones

- Unidad 20 MacrosDocumento8 páginasUnidad 20 MacrosArkis Pacio RobertAún no hay calificaciones

- Fundamentos de Ofimática Word Tema No. 2Documento9 páginasFundamentos de Ofimática Word Tema No. 2juanchoAún no hay calificaciones

- Res. 5076 - TIC - F1.2 Tarifas y Suscriptores de Planes Individuales y Empaquetados INACTIVO ErroresDocumento24 páginasRes. 5076 - TIC - F1.2 Tarifas y Suscriptores de Planes Individuales y Empaquetados INACTIVO ErroresENRIQUE MENDOZAAún no hay calificaciones

- Examen Primer ParcialDocumento2 páginasExamen Primer ParcialUriel CarbajalAún no hay calificaciones

- What SappDocumento7 páginasWhat SappsantiagoAún no hay calificaciones

- DIAGRAMA VENTA DE ANTIVIRUS - DrawioDocumento6 páginasDIAGRAMA VENTA DE ANTIVIRUS - DrawioCamila Alejandra Garmendia RomeroAún no hay calificaciones

- Tipos de RedesDocumento1 páginaTipos de RedesRUBI KRISTEL LOPEZ CIAUAún no hay calificaciones

- Nodejs - Rest Api - Servidor: Sitio Web Esqueleto (Puerto 3001)Documento5 páginasNodejs - Rest Api - Servidor: Sitio Web Esqueleto (Puerto 3001)otakunAún no hay calificaciones

- Ds Cloud Wifi EsDocumento5 páginasDs Cloud Wifi EsANDRES AVILA CARDOZOAún no hay calificaciones

- Ebook SCC UmbrellaDocumento13 páginasEbook SCC UmbrellaLeonarGonzalezAún no hay calificaciones

- Practica de Laboratorio n.1Documento14 páginasPractica de Laboratorio n.1Alejandro ArguelloAún no hay calificaciones