Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Válvulas de Control Especiales

Cargado por

Juan GADerechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Válvulas de Control Especiales

Cargado por

Juan GACopyright:

Formatos disponibles

4.

Válvulas de control especiales

4.1.Válvulas de control de alta capacidad

Se considera que, las válvulas estilo globo mayores que NPS 12, válvulas de bola

mayores que NPS 24, y válvulas de mariposa mayores que NPS 48 pertenecen a la

categoría de válvula especial. Ya que a mayor tamaño aritmético de la válvula, mayor

aumento geométrico de las cargas de presión estática en el cierre. Debido a ello, la

resistencia de la flecha, las cargas del cojinete, las fuerzas de desbalance y el empuje

de actuador disponible tienen una mayor importancia a mayor tamaño de válvula.

Habitualmente, la caída de presión máxima permitida se reduce para válvulas de gran

tamaño para mantener los requisitos de diseño y del actuador dentro de unos límites

razonables. Incluso con la reducción de valores nominales de presión de

funcionamiento, la capacidad de flujo de algunas válvulas de flujo alto sigue siendo

muy elevada.

Cuerpo de válvula de flujo alto para la reducción de ruido

4.2.Válvulas de control de flujo bajo

En los sectores de procesado generales, hay varias aplicaciones en laboratorios y

plantas piloto que requieren el control de caudales extremadamente bajos.

Habitualmente, estas aplicaciones se afrontan con una de las dos formas siguientes. En

primer lugar, a menudo hay internos especiales disponibles para cuerpos de válvula de

control estándar. La composición típica de unos internos especiales presenta un anillo

de asiento y un obturador de válvula que se han diseñado y mecanizado con

tolerancias muy ajustadas para permitir un control preciso de flujos muy pequeños.

Este tipo de combinaciones pueden manipular coeficientes de flujo tan bajos como

0,03. El uso de estos internos especiales en válvulas de control estándar reduce los

costos al reducir la necesidad de un inventario de piezas de repuesto para válvulas y

actuadores especiales. La adopción de esta estrategia también facilita el aumento

futuro del flujo ya que solo requiere sustituir los componentes de los internos del

cuerpo de válvula de control estándar.

Válvula de control especial diseñada para caudales muy bajos

4.3.Válvulas de control para temperaturas altas

Las válvulas de control para el servicio a temperaturas superiores a 232 °C (450 °F) se

deben diseñar y especificar teniendo en cuenta las condiciones térmicas. A

temperaturas elevadas, como las presentes en sistemas de alimentación para caldera y

de derivación del sobrecalentador, puede que los materiales estándar para la

fabricación de válvulas de control no sean adecuados. Por ejemplo, los materiales

plásticos, los elastómeros y las juntas estándar son en la práctica generalmente

inadecuados, y se deben sustituir por materiales de mayor durabilidad. Siempre se

utilizan materiales de asiento metal con metal. Los materiales de empaquetadura

semimetálicos o de grafito flexible laminado son de uso común, y las juntas espiraladas

de acero inoxidable y de grafito flexible son necesarias.

TIPO DE ACERO TEMPERATURA QUE

SOPORTA

Cr-Mo 538 °C (1000 °F)

ASTM A217 grado WC9 593 °C (1100 °F)

ASTM A182 grado F91 650 °C (1200 °F)

ASTM A351 grado CF8M 816 °C (1500 °F)

4.4.Válvulas de servicio criogénico

La criogenia es la ciencia que trata materiales y procesos a temperaturas inferiores a

-101 °C (150 °F). Para aplicaciones de válvula de control en servicios criogénicos, se

deben considerar varios de los mismos aspectos pertinentes a las válvulas de control

para temperaturas altas. Los componentes plásticos y elastoméros suelen dejar de

funcionar de forma adecuada a temperaturas inferiores a -18 °C (0 °F). En estos rangos

de temperatura, los componentes como la empaquetadura y las juntas del obturador

requieren una especial atención. Para juntas de obturador, una junta blanda estándar

se endurecerá de forma notable, perdiendo elasticidad y por ello cesando de

proporcionar el cierre requerido a un asiento suave. Se han aplicado estas

temperaturas a elastómeros especiales, pero requieren una carga especial para

obtener un cierre hermético.

Bonete de extensión típico

4.5.Válvulas expuestas a cavitación y fluidos con material particulado

La temperatura y la presión en las instalaciones de procesado y extracción de petróleo

actuales continúan aumentando. A medida que aumentan tales presiones así como las

caídas de presión resultantes, también aumenta la probabilidad de cavitación.

Con ello también puede aparecer material particulado adicional en el fluido. A medida

que aumentan las impurezas en el fluido, aumenta la probabilidad de obstruir los

orificios pequeños utilizados para la reducción de la cavitación.

Para esto existen internos especiales disponibles que pueden afrontar caídas de

presión superiores a 6000 psig, pero permitiendo el paso de material particulado de

hasta 1,27 cm (½ pulg).

También podría gustarte

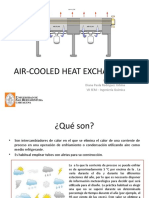

- Características Fundamentales en El Diseño de Un Enfriador de AireDocumento4 páginasCaracterísticas Fundamentales en El Diseño de Un Enfriador de AireBot ManAún no hay calificaciones

- National Board Inspection CodeDocumento3 páginasNational Board Inspection CodeDan PastorAún no hay calificaciones

- Norma Api 560Documento8 páginasNorma Api 560Niña Beiia Cris100% (2)

- Tubo CapilarDocumento2 páginasTubo CapilarJorge IslasAún no hay calificaciones

- Aguas para CalderosDocumento42 páginasAguas para CalderosSJavier BCapaAún no hay calificaciones

- Aero EnfriadoresDocumento15 páginasAero EnfriadoresvinibenalAún no hay calificaciones

- Como Ordenar Un Recipiente Sujeto A Presión-Castro May Leslie NatziellyDocumento14 páginasComo Ordenar Un Recipiente Sujeto A Presión-Castro May Leslie NatziellyCaori May CambranisAún no hay calificaciones

- Instalacion de GasDocumento11 páginasInstalacion de GasKeiris CarrascoAún no hay calificaciones

- Manual de Condensadores EvaporativosDocumento17 páginasManual de Condensadores EvaporativosveromesaAún no hay calificaciones

- Tipos de ValvulasDocumento27 páginasTipos de ValvulasJuan Carlos Boza Villalobos100% (4)

- Controles de Temperatura Autoaccionados Válvulas de Dos Vías-Catálogos 2Documento20 páginasControles de Temperatura Autoaccionados Válvulas de Dos Vías-Catálogos 2Mario JoséAún no hay calificaciones

- Tuberías Valvulas y Accesorios en Sistemas de BombeoDocumento7 páginasTuberías Valvulas y Accesorios en Sistemas de BombeoRafa RaveríAún no hay calificaciones

- Equipo - 3 - Tarea - 5 - IP-A - 2022-2Documento9 páginasEquipo - 3 - Tarea - 5 - IP-A - 2022-2Álejandropp SanchezAún no hay calificaciones

- Parcial 2 Karen Julieth Diaz CardozoDocumento23 páginasParcial 2 Karen Julieth Diaz CardozoKaren Julieth Diaz CardozoAún no hay calificaciones

- Laboratorio 1Documento11 páginasLaboratorio 1Heydi SanchezAún no hay calificaciones

- Diseño de Sistemas de Distribución de Vapor PDFDocumento11 páginasDiseño de Sistemas de Distribución de Vapor PDFbeto090Aún no hay calificaciones

- CriogeniaDocumento24 páginasCriogeniaLuis Villarruel100% (1)

- Diseno de Tuberia para Alimenta de Hidrogeno A La CalderaDocumento7 páginasDiseno de Tuberia para Alimenta de Hidrogeno A La CalderapabloloayzaAún no hay calificaciones

- Dei2a 2017Documento38 páginasDei2a 2017Paola Morales PerezAún no hay calificaciones

- Tuberias de VaporDocumento21 páginasTuberias de VaporFernando123456Aún no hay calificaciones

- Especificacion Intercambiadores de Calor Tipo Carcasa TuboDocumento8 páginasEspecificacion Intercambiadores de Calor Tipo Carcasa TuboGnobelAún no hay calificaciones

- Instalaciones CriogenicasDocumento11 páginasInstalaciones CriogenicasStephanie Guevara RuizAún no hay calificaciones

- Informe Instalaciones de Aire y VaporDocumento30 páginasInforme Instalaciones de Aire y VaporalbaizetaAún no hay calificaciones

- Recipientes 2011Documento45 páginasRecipientes 2011Abel BrunoriAún no hay calificaciones

- Diseño y Cálculos de Generadores de VaporDocumento62 páginasDiseño y Cálculos de Generadores de VaporChuy HernandezAún no hay calificaciones

- Reparación de Aire AcondicionadoDocumento7 páginasReparación de Aire AcondicionadoKATHERIN YESSENIA HERRERA JIMENEZAún no hay calificaciones

- Presentacion CompresoresDocumento47 páginasPresentacion Compresoresjuan vazquezAún no hay calificaciones

- Placas Tubulares FijasDocumento5 páginasPlacas Tubulares FijasMarlon MamaniAún no hay calificaciones

- CalderasDocumento91 páginasCalderasDiego Edison Torres Penagos100% (1)

- Descripcion Ciclon 4VT VerticalDocumento3 páginasDescripcion Ciclon 4VT VerticalChristian Veliz CamargoAún no hay calificaciones

- Definición de Venteos AtmosféricosDocumento13 páginasDefinición de Venteos AtmosféricosFranciscoPonceHernandezAún no hay calificaciones

- AislantesDocumento8 páginasAislantesMeli ChiambaAún no hay calificaciones

- AEROENFRIADORESDocumento14 páginasAEROENFRIADORESLuis Calapiña BenitezAún no hay calificaciones

- CV de ValvulaDocumento8 páginasCV de ValvulaEmmanuel SantosAún no hay calificaciones

- Tyro Primer BorradorDocumento8 páginasTyro Primer BorradorRPSSLADEAún no hay calificaciones

- Precalentador de AireDocumento17 páginasPrecalentador de AireManuel Mariñes DelgadoAún no hay calificaciones

- Informe OpeDocumento12 páginasInforme OpeErikita MoratóAún no hay calificaciones

- MARMITA ENCHAQUETADA123.odpDocumento10 páginasMARMITA ENCHAQUETADA123.odpKatia Puma BarrantesAún no hay calificaciones

- Informe de Calderas de VagazoDocumento12 páginasInforme de Calderas de VagazoSantiagoCabanillasCarrascoAún no hay calificaciones

- Fitesa - MD y Et Agua de Enfriamiento 15.10.12 (Ejecutado)Documento8 páginasFitesa - MD y Et Agua de Enfriamiento 15.10.12 (Ejecutado)sylvanusfimAún no hay calificaciones

- Principio y Funcionamiento de Una CalderaDocumento17 páginasPrincipio y Funcionamiento de Una CalderaJavier FloresAún no hay calificaciones

- Punto MoralesDocumento7 páginasPunto MoralesDUSKAún no hay calificaciones

- CalderasDocumento13 páginasCalderassrubencgAún no hay calificaciones

- Valvula de Control HP de FisherDocumento44 páginasValvula de Control HP de FisherRoger Reyes BolañosAún no hay calificaciones

- Procesamiento de Gas NaturalDocumento24 páginasProcesamiento de Gas Naturalcarlitos9001Aún no hay calificaciones

- Métodos de Calefacción de Cañerías y Aislamiento TérmicoDocumento59 páginasMétodos de Calefacción de Cañerías y Aislamiento TérmicoMariam PagliolicoAún no hay calificaciones

- Tanques de Almacenamiento de HidrocarburosDocumento8 páginasTanques de Almacenamiento de HidrocarburosAnonymous iifgsfMkyAún no hay calificaciones

- Objetivo de Un CondensadorDocumento5 páginasObjetivo de Un CondensadorRoberto Antonio Gamboa OvandoAún no hay calificaciones

- Calculo Vida Remanente CompletoDocumento32 páginasCalculo Vida Remanente CompletoJaviera Lobos Figueroa100% (1)

- Memoria Técnica Sistema de Eliminacion de Calor y Sistema de Frio GuissellaDocumento5 páginasMemoria Técnica Sistema de Eliminacion de Calor y Sistema de Frio GuissellacarlosAún no hay calificaciones

- Valvula de Seguridad - ManualDocumento2 páginasValvula de Seguridad - ManualcarlossmiAún no hay calificaciones

- Calderas de Fluidos TermicosDocumento8 páginasCalderas de Fluidos TermicosPollo Gonzalez VasconcellosAún no hay calificaciones

- Vida RemanenteDocumento23 páginasVida RemanenteEduardo ValenzuelaAún no hay calificaciones

- 2do Parcial Inst. Industriales TeoDocumento9 páginas2do Parcial Inst. Industriales Teocris OrtizAún no hay calificaciones

- Air Cooled Heat ExchangersDocumento54 páginasAir Cooled Heat ExchangersRuben D. GomézAún no hay calificaciones

- Aplicaciones de Los Recipientes A Presion y Tanques de Almacenamiento (Autoguardado)Documento10 páginasAplicaciones de Los Recipientes A Presion y Tanques de Almacenamiento (Autoguardado)Rossimar Rodriguez0% (1)

- Reactor Tubular de Flujo Continuo PDFDocumento6 páginasReactor Tubular de Flujo Continuo PDFvibehuanAún no hay calificaciones

- Intercambiador de SerpentínDocumento10 páginasIntercambiador de SerpentínMario T. MaldonadoAún no hay calificaciones

- Materiales y técnicas de moldeo y vaciado aplicados a obras de arteDe EverandMateriales y técnicas de moldeo y vaciado aplicados a obras de arteAún no hay calificaciones

- Preparar y acondicionar los equipos principales e instalaciones auxiliares de la planta química. QUIE0108De EverandPreparar y acondicionar los equipos principales e instalaciones auxiliares de la planta química. QUIE0108Calificación: 5 de 5 estrellas5/5 (1)

- Cuerpo - SensoresDocumento22 páginasCuerpo - SensoresJuan GAAún no hay calificaciones

- Sensores de Temperatura Aplicado en La IndustriaDocumento22 páginasSensores de Temperatura Aplicado en La IndustriaJuan GAAún no hay calificaciones

- Tipos de Valvulas y ActuadoresDocumento11 páginasTipos de Valvulas y ActuadoresJuan GAAún no hay calificaciones

- Segundo Parcial Transferencia de Calor 2019 IiDocumento4 páginasSegundo Parcial Transferencia de Calor 2019 IiJuan GAAún no hay calificaciones

- Primer Parcial Transferencia de Calor-2020-IDocumento1 páginaPrimer Parcial Transferencia de Calor-2020-IJuan GAAún no hay calificaciones

- Intro ConclusionDocumento2 páginasIntro ConclusionJuan GA33% (3)

- Sílabo DEM 2020-I-VirDocumento5 páginasSílabo DEM 2020-I-VirJuan GAAún no hay calificaciones

- Marco Teórico ImDocumento6 páginasMarco Teórico ImJuan GAAún no hay calificaciones

- SILABODocumento6 páginasSILABOJuan GAAún no hay calificaciones

- Proyecto - Pucara - Agua PotableDocumento9 páginasProyecto - Pucara - Agua PotableJuan GAAún no hay calificaciones

- Arbol de Problemas 2Documento1 páginaArbol de Problemas 2Juan GAAún no hay calificaciones

- GuiaPráctica - MáquinasTérmicas - 2020 - IDocumento5 páginasGuiaPráctica - MáquinasTérmicas - 2020 - IJuan GAAún no hay calificaciones

- Arbol de Medios y FinesDocumento1 páginaArbol de Medios y FinesJuan GAAún no hay calificaciones

- Maquinas Termicas - 3Documento10 páginasMaquinas Termicas - 3Juan GAAún no hay calificaciones

- Maquinas Termicas - 1Documento15 páginasMaquinas Termicas - 1Juan GAAún no hay calificaciones

- Maquinas Termicas - 1-2Documento16 páginasMaquinas Termicas - 1-2Juan GAAún no hay calificaciones

- GUIA 3-8o-Clasificación Ángulos - Ángulos Determinados Por 2 Paralelas y Una Secante.Documento4 páginasGUIA 3-8o-Clasificación Ángulos - Ángulos Determinados Por 2 Paralelas y Una Secante.karennatalia2004Aún no hay calificaciones

- Bombilla LED GU10 S11 120º 6W PDFDocumento1 páginaBombilla LED GU10 S11 120º 6W PDFasej73-1Aún no hay calificaciones

- Taller Tiro Parabólico-Juan Lopez y Brayan RoaDocumento11 páginasTaller Tiro Parabólico-Juan Lopez y Brayan Roajuan lopez100% (2)

- PROCESO DE ESPECTROSCOPIA POR ABSORCIÓN ATÓMICA EN ATUN - Ggrupo - 12Documento23 páginasPROCESO DE ESPECTROSCOPIA POR ABSORCIÓN ATÓMICA EN ATUN - Ggrupo - 12Blesi AriasAún no hay calificaciones

- Tabla DerivadasDocumento1 páginaTabla DerivadasJuanAún no hay calificaciones

- Especificaciones Tecnicas ADOQUIN PDFDocumento2 páginasEspecificaciones Tecnicas ADOQUIN PDFRaúl AzabachAún no hay calificaciones

- Tabla PeriódicaDocumento4 páginasTabla PeriódicaLeslie DomínguezAún no hay calificaciones

- Tarea N2 CEDocumento14 páginasTarea N2 CEPeluche Barrientos50% (2)

- Presentaciã - N FinalDocumento15 páginasPresentaciã - N FinalLuis EnequeAún no hay calificaciones

- Mauricio RuizMarin S3 TareaDocumento11 páginasMauricio RuizMarin S3 TareaMauricio Ruiz MarínAún no hay calificaciones

- Evaluacion de Un Circuito de Molienda-With-Cover-Page-V2Documento11 páginasEvaluacion de Un Circuito de Molienda-With-Cover-Page-V2MILTON ANDRES ANGULO MORRISAún no hay calificaciones

- PETROANDINA AGUARRAGUE (MUY BUENO) Comparación de Tres Modelos Estructurales de La Faja Plegada Del Subandino-SurDocumento9 páginasPETROANDINA AGUARRAGUE (MUY BUENO) Comparación de Tres Modelos Estructurales de La Faja Plegada Del Subandino-SurSonya Mamani ChambiAún no hay calificaciones

- Ejercicio 1 Mando de Marcha ParadaDocumento5 páginasEjercicio 1 Mando de Marcha ParadaMARIOAún no hay calificaciones

- MALLA CURRICULAR DEFINITIVA Física 6 A 11Documento48 páginasMALLA CURRICULAR DEFINITIVA Física 6 A 11Jorge Angelmiro Pabón GómezAún no hay calificaciones

- Presion CapilarDocumento27 páginasPresion CapilarSantiago Zuluaga BoteroAún no hay calificaciones

- Bingo de QuímicaDocumento23 páginasBingo de QuímicaMonicaAún no hay calificaciones

- Equipos Eléctricos en Áreas Peligrosas - WikipediaDocumento14 páginasEquipos Eléctricos en Áreas Peligrosas - Wikipedialequesada6Aún no hay calificaciones

- Proyecto de BrujulaDocumento12 páginasProyecto de BrujulaChambi JavierAún no hay calificaciones

- Em Padrona Mien To SDocumento34 páginasEm Padrona Mien To SJohana CamperosAún no hay calificaciones

- Expo SubDocumento15 páginasExpo SubdixonAún no hay calificaciones

- Taller Cantidad de Movimiento LinealDocumento4 páginasTaller Cantidad de Movimiento LinealEdward ÁlvarezAún no hay calificaciones

- Lab 4 F - 1 Equilibrio de FuerzasDocumento3 páginasLab 4 F - 1 Equilibrio de FuerzasAMELY JOELY RAMIREZ TELLOAún no hay calificaciones

- 73 0147 ImDocumento254 páginas73 0147 ImAndres UndurragaAún no hay calificaciones

- Informe de Laboratorio No. 2Documento19 páginasInforme de Laboratorio No. 2Manuela Cruz SarmientoAún no hay calificaciones

- Practica 4Documento8 páginasPractica 4Angel AndresAún no hay calificaciones

- Refinado Del OpioDocumento4 páginasRefinado Del OpioJoseAún no hay calificaciones

- Fisica 3Documento4 páginasFisica 3Marlon QGAún no hay calificaciones

- CronometrajeDocumento5 páginasCronometrajeJuan José Ortega ZapataAún no hay calificaciones

- Animas Estriadas y PoligonalesDocumento32 páginasAnimas Estriadas y PoligonalesRodrigo VegaAún no hay calificaciones