100% encontró este documento útil (1 voto)

300 vistas87 páginasComponentes Clave de Cuadros de Maniobra

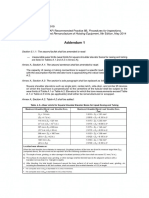

Este documento describe los componentes principales de los cuadros de maniobra, incluyendo las transmisiones, frenos mecánicos y auxiliares, ejes y guías. Se enfoca en las cadenas de transmisión, campanas y cintas de freno, y frenos hidráulicos o hidromáticos, describiendo sus funciones, características e inspecciones críticas para la seguridad.

Cargado por

Anthony SiuDerechos de autor

© © All Rights Reserved

Nos tomamos en serio los derechos de los contenidos. Si sospechas que se trata de tu contenido, reclámalo aquí.

Formatos disponibles

Descarga como PDF, TXT o lee en línea desde Scribd

100% encontró este documento útil (1 voto)

300 vistas87 páginasComponentes Clave de Cuadros de Maniobra

Este documento describe los componentes principales de los cuadros de maniobra, incluyendo las transmisiones, frenos mecánicos y auxiliares, ejes y guías. Se enfoca en las cadenas de transmisión, campanas y cintas de freno, y frenos hidráulicos o hidromáticos, describiendo sus funciones, características e inspecciones críticas para la seguridad.

Cargado por

Anthony SiuDerechos de autor

© © All Rights Reserved

Nos tomamos en serio los derechos de los contenidos. Si sospechas que se trata de tu contenido, reclámalo aquí.

Formatos disponibles

Descarga como PDF, TXT o lee en línea desde Scribd