652 Capítulo 16 • JIT y operaciones esbeltas

Enfoque JIT del uso nivelado de materiales

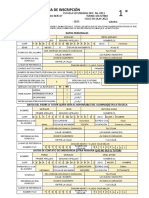

AA BBB C AA BBB C AA BBB C AA BBB C AA BBB C AA BBB C AA BBB C AA BBB C

Enfoque de lotes grandes

AAAAAA BBBBBBBBB CCC AAAAAA BBBBBBBBB CCC AAAAAA BBBBBBBBB CCC

Tiempo

� Figura 16.7 Programar lotes pequeños de las partes A, B y C aumenta la flexibilidad para

satisfacer la demanda de los clientes y reduce el inventario

El enfoque JIT para la programación produce justo la cantidad de cada modelo por periodo que el enfoque de

lotes grandes, siempre y cuando se reduzcan los tiempos de preparación.

Programas nivelados

Programas nivelados Los programas nivelados procesan lotes pequeños y frecuentes en lugar de unos cuantos lotes

Programación de los productos grandes. Como esta técnica programa muchos lotes pequeños que siempre están cambiando, se le ha

de manera que la producción de llamado programación de “caramelos”. En la figura 16.7 se compara un enfoque tradicional de lotes

cada día satisfaga la demanda grandes contra un programa nivelado JIT que utiliza muchos lotes pequeños. La tarea del admi-

de ese día. nistrador de operaciones es fabricar y movilizar lotes pequeños de manera que el programa nivelado

sea económico. Esto requiere un buen manejo de los aspectos analizados en este capítulo, los cuales

se centran en lotes pequeños. A medida que los lotes son más pequeños, las restricciones pueden cam-

biar y convertirse en un reto mayor. En algún punto, procesar una o dos unidades quizá no sea factible.

Una restricción puede ser la forma de vender y embarcar las unidades (cuatro por empaque) o el cambio

a una pintura costosa (en una línea de ensamble de automóviles), o la cantidad adecuada de unidades

contenidas en un esterilizador (para una línea enlatadora de alimentos).

El programador puede darse cuenta de que congelar la parte del programa más cercana a las fechas

de entrega permite que funcione el sistema de producción y que se cumpla el programa. Congelar sig-

nifica no permitir cambios en esa parte del programa. Los administradores de operaciones esperan que

el programa se cumpla sin desviaciones.

Kanban

Una forma de lograr lotes de tamaño pequeño es movilizando inventario a través de la planta sólo

cuando se necesita, en lugar de empujarlo a la siguiente estación de trabajo independientemente de

que el personal que se encuentre en ella esté listo o no para recibirlo. Como se mencionó antes, si el

inventario se moviliza sólo cuando es necesario, hablamos de un sistema de jalar, y el tamaño ideal

Kanban del lote es uno. Los japoneses llaman kanban a este sistema. Los kanban permiten que las llegadas a

Palabra japonesa que significa un centro de trabajo correspondan de manera exacta (o casi exacta) al tiempo de procesamiento.

tarjeta y que ahora se entiende Kanban es una palabra japonesa que significa tarjeta. En su esfuerzo por reducir el inventario, los

como “señal”; un sistema japoneses emplean sistemas que “jalan” el inventario a través de los centros de trabajo. Con frecuencia

kanban moviliza partes a través usan una “tarjeta” para señalar la necesidad de otro contenedor de material de ahí el nombre de kanban.

de la línea de producción La tarjeta es la autorización para que se produzca el siguiente contenedor de material. De manera

mediante una señal que indica típica, hay una señal kanban por cada contenedor de artículos que se recibe. Cada kanban inicia una

cuándo “jalar”.

� Un kanban no necesita ser tan formal como señales

de luces o carritos vacíos. El cocinero de un restaurante de

comida rápida sabe que cuando hay seis automóviles

esperando, se deben estar cocinando ocho hamburguesas y

seis órdenes de papas.

� Programación JIT 653

� Figura 16.8

X20 Diagrama del punto de

1

El marcador colocado en el poste Y30

2

reabastecimiento con

para la parte Z405 indica que se debe Z40 marcador de señales de

iniciar la producción de esa parte. El 5

advertencia

poste se coloca de manera que los

trabajadores lo puedan ver con

facilidad desde sus ubicaciones

normales.

Marcador de advertencia en una pila

de cajas.

Z4

Los números de parte marcan la

05

ubicación de la parte específica.

Y3

02

X2

01

orden para “jalar” un contenedor desde el departamento de producción o desde el proveedor. Una

secuencia de kanbans “jala” el material a través de la planta.

En muchas instalaciones, el sistema se ha modificado de modo que, aunque se llame kanban, en

realidad no existe una tarjeta. En algunos casos, un lugar vacío en el piso es indicación suficiente de

que se necesita el siguiente contenedor. En otros casos, algún tipo de señal, como una bandera o etiqueta

(figura 16.8) indica que ha llegado el momento de recibir el siguiente contenedor.

Cuando existe un contacto visual entre el productor y el usuario, el proceso funciona de la siguiente

manera:

1. El usuario quita un contenedor de tamaño estándar de un área pequeña de almacenamiento, como

se muestra en la figura 16.8. Objetivo de aprendizaje

2. El departamento de producción entiende que la señal del área de almacenamiento es una autori- 5. Definir el concepto de

zación para reabastecer el departamento o el área de almacenamiento. Como el tamaño del lote es kanban

óptimo, el departamento de producción puede surtir varios contenedores a la vez.

En la figura 16.9 se muestra el funcionamiento de un sistema kanban que jala unidades conforme

se necesitan en las etapas sucesivas de producción. Este sistema es similar a la forma en que se

reabastece un supermercado: el cliente compra; el empleado del almacén observa el anaquel o recibe

un aviso a partir de la lista de ventas al término del día y reabastece. Cuando el suministro limitado, si

lo hay, del almacén de la tienda se agota, se envía una señal de “jalar” hacia el almacén, distribuidor o

fabricante para reabastecer, normalmente esa noche. El factor que complica las cosas en una empresa

de manufactura es la necesidad real de que se lleve a cabo la fabricación (producción).

Kanban Bienes Orden

Célula (señal de jalar) terminados del cliente

de

trabajo

Embarque

Proveedor

Kanban Ensamble Kanban

de materias

primas (señal de jalar) final (señal de jalar)

Kanban

(señal de jalar) Kanban

(señal de jalar)

Subensamble

Proveedor

de partes

Kanban

compradas

(señal de jalar)

� Figura 16.9 Las señales kanban “jalan” el material a través del proceso de producción

Cuando un cliente “jala” un pedido de bienes terminados, se envía una señal (tarjeta) al área de ensamble final.

Ésta produce bienes terminados y los repone. Cuando el área de ensamble final necesita más componentes,

envía una señal a sus proveedores, un área de subensamble y una célula de trabajo. Estas áreas abastecen al

ensamble final. A su vez, la célula de trabajo envía una señal al proveedor de materias primas, y el área de

subensamble notifica a la célula de trabajo y al proveedor de partes compradas que hay un requerimiento.

�654 Capítulo 16 • JIT y operaciones esbeltas

� En Harley-Davidson los contenedores kanban están hechos

específicamente para partes individuales, y muchos están

acolchonados para proteger el acabado. Estos contenedores

desempeñan un papel importante en la reducción del inventario:

como son el único lugar disponible para almacenar, sirven de señal

para el reabastecimiento de las partes a la línea. Cuando todas las

piezas se han retirado, el contenedor se regresa a su célula de origen,

indicando al trabajador de ese puesto que es necesario producir más.

Video 16.2

JIT en Harley-Davidson

Los siguientes puntos adicionales sobre los kanban pueden ser de utilidad:

• Cuando el productor y el usuario no tienen contacto visual, se puede usar una tarjeta; de lo con-

trario, sería adecuado usar una luz, una bandera o un espacio vacío en el piso.

• Como una estación de jalar puede requerir el reabasto de varios componentes, se pueden usar

varias técnicas kanban para jalar distintos productos a la misma estación.

• Usualmente, cada tarjeta controla una cantidad o parte específica, aunque se usen sistemas de

muchas tarjetas cuando la célula de trabajo fabrica varios componentes o cuando el tamaño de los

lotes es diferente del tamaño del movimiento.

• En un sistema MRP (vea el capítulo 14), se puede pensar en el programa como en una autorización

para “construir”, y en el kanban como un tipo de sistema “jalar” que inicia la producción real.

• Las tarjetas kanban proporcionan un control directo (límite) de la cantidad de material en proceso

entre las células.

• Si hay un área de almacenamiento inmediata, se emplea un sistema de dos tarjetas una circula entre

el usuario y el área de almacenamiento y la otra entre el área de almacenamiento y el área de pro-

ducción.

Determinación del número de tarjetas o contenedores kanban En un sistema JIT, el

número de tarjetas o contenedores kanban establece el volumen del inventario autorizado. Para deter-

minar la cantidad de contenedores que van y vienen entre el área de uso y las áreas de producción, la

administración establece primero el tamaño de cada contenedor. Esto se hace calculando el tamaño

del lote mediante un modelo, como el modelo del lote económico de producción (analizado en el capí-

tulo 12 y de nuevo en la ecuación [16-1] de la página 649). Para establecer la cantidad de contene-

dores se deben conocer (1) el tiempo de espera necesario para producir un contenedor de partes y (2) el

volumen del inventario de seguridad necesario para cubrir la variabilidad o la incertidumbre detec-

tadas en el sistema. El número de tarjetas kanban se calcula de la siguiente manera:

Demanda durante el tiempo de espera + inventario de seguridad

Número de kanbans (contenedores) =

Tamaño del contenedor

En el ejemplo 2 se ilustra cómo calcular el número de kanbans necesarios.

EJEMPLO 2 Hobbs Bakery produce corridas cortas de pasteles que envía a tiendas de abarrotes. El dueño, Ken Hobbs,

quiere reducir su inventario cambiando a un sistema kanban. Para ello preparó los siguientes datos y le

Determinación del pide que usted termine el proyecto.

número de Demanda diaria = 500 pasteles

Tiempo de entrega de producción = Tiempo de espera +

contenedores de Tiempo de manejo del material + Tiempo de procesamiento = 2 días

kanban Inventario de seguridad = 12 día

Tamaño del contenedor (determinado según el tamaño del lote económico EOQ) = 250 pasteles

� Calidad JIT 655

Método: Después de encontrar que el tamaño de la EOQ es de 250, ahora determinamos la cantidad Objetivo de aprendizaje

de kanbans (contenedores) que se necesitan.

6. Calcular el número de

Solución: Demanda durante el tiempo de entrega (= Tiempo de entrega � demanda diaria =

kanbans requerido

2 días � 500 pasteles =) 1,000

Inventario de seguridad = 250

Número de kanbans (contenedores) necesarios =

Demanda durante el tiempo de entrega + inventario de seguridad 1,000 + 250

= =5

Tamaño del contenedor 250

Razonamiento: Una vez que se llegue al punto de reorden, se deben liberar cinco contenedores.

Ejercicio de aprendizaje: Si el tiempo de entrega baja a 1 día, ¿cuántos contenedores se necesitan?

[Respuesta: 3].

Problemas relacionados: 16.1, 16.2, 16.3, 16.4, 16.5, 16.6

Ventajas del kanban Los contenedores son por lo general muy pequeños, lo cual corresponde

normalmente a unas cuantas horas de producción. Estos sistemas requieren una programación estricta.

Deben producirse cantidades pequeñas varias veces al día. El proceso debe funcionar sin problemas, con

muy poca variación en la calidad del tiempo de entrega porque un faltante tiene un efecto casi inmediato

en todo el sistema. Kanban pone un énfasis adicional en el cumplimiento de los programas, reduciendo

el tiempo y el costo requeridos para la preparación, y en el manejo económico de los materiales.

Ya sea que se llame kanban o de otra forma, las ventajas de un inventario pequeño y un sistema de

jalar el material a través de la planta sólo cuando se necesita son significativas. Por ejemplo, los lotes La razón del inventario

pequeños sólo permiten una cantidad muy limitada de material defectuoso o atrasado. Los problemas sobre las ventas de los

resultan evidentes de inmediato. Muchos aspectos del inventario son malos y sólo un aspecto es bueno fabricantes sigue

la disponibilidad. Entre los aspectos negativos tenemos mala calidad, obsolescencia, daños, espacio bajando, en gran parte

ocupado, activos comprometidos, aumento del seguro, mayor manejo de materiales, y aumento de debido al JIT.

accidentes. Los sistemas kanban ayudan a disminuir todos estos aspectos negativos del inventario.

Dentro de la planta, los sistemas kanban muchas veces usan contenedores estándar que se pueden

volver a usar y protegen las cantidades específicas que se movilizarán. Estos contenedores también

son deseables en la cadena de suministro. Los contenedores estandarizados disminuyen los costos de

peso y desecho, generan menos espacio desperdiciado en los camiones, y requieren menos trabajo

de empaque, desempaque y preparación de los bienes.

CALIDAD JIT

La relación entre el JIT y la calidad es muy fuerte. Están relacionados de tres maneras. Primero, un

sistema JIT disminuye el costo de obtener buena calidad. Este ahorro se debe a que los costos por des-

perdicio, trabajo repetido, inversión en inventario, y daños están ocultos en el inventario. El JIT obliga

a disminuir el inventario; por lo tanto, se producen menos unidades defectuosas y menos unidades que

requieren trabajo repetido. En resumen, así como el inventario oculta la mala calidad, el JIT la expone

de inmediato.

� La planta de New United Motor Manufacturing (NUMMI)

ubicada en Fremont, California, es resultado de una sociedad de

riesgo compartido entre Toyota y General Motors. Por supuesto, la

planta se diseñó como un Sistema de producción Toyota (TPS)

usando justo a tiempo (JIT). La administración tuvo que reubicar la

torre del depósito de agua para asegurar que las nuevas

plataformas de carga facilitaran las llegadas JIT y el movimiento

JIT de partes dentro de la planta. En ésta, como en la mayor parte

de las instalaciones JIT, también se delega autoridad en los

empleados para que puedan detener toda la línea de producción

con sólo jalar una cuerda colgante si detectan un problema de

calidad.