Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Aplicación Rugosidad FESE

Cargado por

Andrea Guzman0 calificaciones0% encontró este documento útil (0 votos)

11 vistas2 páginasTítulo original

Aplicación rugosidad FESE

Derechos de autor

© © All Rights Reserved

Formatos disponibles

DOCX, PDF, TXT o lea en línea desde Scribd

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

© All Rights Reserved

Formatos disponibles

Descargue como DOCX, PDF, TXT o lea en línea desde Scribd

0 calificaciones0% encontró este documento útil (0 votos)

11 vistas2 páginasAplicación Rugosidad FESE

Cargado por

Andrea GuzmanCopyright:

© All Rights Reserved

Formatos disponibles

Descargue como DOCX, PDF, TXT o lea en línea desde Scribd

Está en la página 1de 2

David Alejandro Castro Soler 2133670 david.castro-s@mail.escuelaing.edu.

co

Andrea Carolina Guzmán Martínez 2148223 andrea.guzman-m@mail.escuelaing.edu.co

BRUÑIDO DE BLOQUES DE MOTOR DE FUNDICIÓN GRIS

Fig. 1. Bloque de motor con un medidor Hommel T 1000 E. Tomado de KS Motor Service International

El acabado de la superficie de deslizamiento del cilindro de un motor se realiza por bruñido; se

corta una superficie no demasiado lisa, finalmente estriada, poniendo especial cuidado en hacer

cortes limpios, luego, con el proceso de rodaje se elimina algo de la aspereza para así lograr el

encaje entre las piezas deslizantes.

Para hacer este proceso la longitud de la piedra para bruñir debería ser entre un 50-60% de la

longitud de cilindro, mientras que el sobrante del lado del extremo superior del cilindro conviene

que sea un 25-30% de la longitud de la piedra para bruñir.

Ángulo de bruñido

Este debe ubicarse entre los 40° y 80°, para los valores mayores de ángulo se obtendrá una menor

ondulación en la superficie de deslizamiento del cilindro y aquellos que son menores ofrecen el

efecto de reducir el consumo de aceite del motor.

Aspereza de la superficie

Con el fin de que la película de aceite tenga la adherencia necesaria en la superficie del cilindro se

debe contar con una determinada aspereza, la cual se puede determinar por tres diferentes

procedimientos:

Altura máxima del perfil (Rt o Ry)

Altura de irregularidades en 10 puntos (Rz)

Rugosidad media aritmética del perfil (Ra)

En la tabla 1 se puede observar los valores entre los que oscila la aspereza según el método a usar.

Tabla.1 comparación de valores de medición.

Aspereza de superficie Superficie de valor

Rz 3- 6 µm

Ra 0.4-0.8 µm

Rz Máx. 4mm

Piedras para bruñir

Para este tipo de pieza se requiere de una granulometría específica para bruñir. Para el bruñido

previo el tamaño del grano de la piedra debe ser de 150 para hacer un rebaje del material

aproximadamente de 0.06mm para posteriormente hacer el bruñido final con una piedra con tamaño

de grano de 280, rebajando 0.02mm haciendo entre 5 y 7 pasadas.

Bruñido en motores modernos

A medida que las décadas transcurrían y la exigencia del cliente por mejores piezas incrementaba,

se comenzó a introducir en el proceso de bruñido, el proceso de lapeado. Esto trajo varias ventajas

en estos motores de fundición gris como lo es el menor consumo de aceite, menor fricción y una

vida útil más prolongada. El uso del lapeado en estas piezas se puede evidenciar en los siguientes

diagramas.

Antes del lapeado:

Después del lapeado:

Estos diagramas fueron tomados con un medidor Hommel T 1000 E el cual nos da una idea de la

mejoría del acabado y de la rugosidad

También podría gustarte

- UF1213 - Técnicas de mecanizado y metrologíaDe EverandUF1213 - Técnicas de mecanizado y metrologíaCalificación: 4 de 5 estrellas4/5 (5)

- Diseño de utillajes, matricería y prototipado con SolidWorksDe EverandDiseño de utillajes, matricería y prototipado con SolidWorksCalificación: 3 de 5 estrellas3/5 (1)

- Metodología para La Medición Del Acabado de Los CilindrosDocumento21 páginasMetodología para La Medición Del Acabado de Los CilindrosBrian SchmidtAún no hay calificaciones

- Prontuario de metales: Tablas para la industria metalúrgicaDe EverandProntuario de metales: Tablas para la industria metalúrgicaCalificación: 1 de 5 estrellas1/5 (1)

- Diseño, construcción y criterios de supervisión de edificaciones en mampostería estructural según la NSR-10De EverandDiseño, construcción y criterios de supervisión de edificaciones en mampostería estructural según la NSR-10Aún no hay calificaciones

- Equilibrio Quimico 2Documento5 páginasEquilibrio Quimico 2Armando Mora0% (1)

- Practica 6 PlastisolDocumento27 páginasPractica 6 PlastisolJaneth Landeros100% (1)

- NCH 3191of2010Documento10 páginasNCH 3191of2010Francisco Abraham Ordoñez PinedaAún no hay calificaciones

- Ensayos de DesgasteDocumento6 páginasEnsayos de DesgasteVictor Manuel Florez FrancoAún no hay calificaciones

- Rugosidad SuperficialDocumento3 páginasRugosidad Superficialraul lipaAún no hay calificaciones

- Una Vista General A La Tecnologia HPGR PDFDocumento15 páginasUna Vista General A La Tecnologia HPGR PDFgonzalo Puma100% (1)

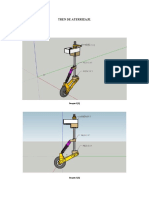

- Tren de Rodamiento (Excavadora)Documento2 páginasTren de Rodamiento (Excavadora)Andrea GuzmanAún no hay calificaciones

- Desmontaje y separación de elementos fijos. TMVL0309De EverandDesmontaje y separación de elementos fijos. TMVL0309Aún no hay calificaciones

- Rectificado Cilindros Bruñido y LapeadoDocumento12 páginasRectificado Cilindros Bruñido y LapeadoMiguel GalindoAún no hay calificaciones

- Camisas y AnillosDocumento13 páginasCamisas y AnillosDaniel Bravo Salazar100% (1)

- Capitulo 25 Esmerilado y Otros Procesos AbrasivosDocumento18 páginasCapitulo 25 Esmerilado y Otros Procesos AbrasivosLuis Torres FernándezAún no hay calificaciones

- Manual de Mantenimiento de CojinetesDocumento12 páginasManual de Mantenimiento de CojinetesJose Luis Iporre LozaAún no hay calificaciones

- Acabado Superficial y Balanceo de CigueñalDocumento21 páginasAcabado Superficial y Balanceo de CigueñalramirinAún no hay calificaciones

- Manejo de maquinaria de corte de bloques de piedra. IEXD0108De EverandManejo de maquinaria de corte de bloques de piedra. IEXD0108Aún no hay calificaciones

- Bruñido de CilindrosDocumento12 páginasBruñido de CilindrosArielAún no hay calificaciones

- Briñido de CilindrosDocumento19 páginasBriñido de CilindrosramirinAún no hay calificaciones

- Ejercicios Resueltos VigasDocumento115 páginasEjercicios Resueltos VigasJael RuizAún no hay calificaciones

- Esmerilado y Otros Procesos AbrasivosDocumento12 páginasEsmerilado y Otros Procesos Abrasivoscharlycucei50% (6)

- Apomazado y pulido de piedra natural. IEXD0108De EverandApomazado y pulido de piedra natural. IEXD0108Aún no hay calificaciones

- Rugosidad SuperficialDocumento3 páginasRugosidad SuperficialCharly Cabo100% (1)

- BruñidoDocumento13 páginasBruñidoFrank Vini SimbañaAún no hay calificaciones

- BruñidoDocumento53 páginasBruñidoHarold Robins Carbajo Carhuayano0% (1)

- Ficha 3.pulido CilindrosDocumento1 páginaFicha 3.pulido CilindrosJesus BCAún no hay calificaciones

- Consulta EngranesDocumento14 páginasConsulta EngranesGalo DuqueAún no hay calificaciones

- Super AcabadoDocumento3 páginasSuper AcabadoRAIZA ARANZAEZ QUINTANAAún no hay calificaciones

- BruñidoDocumento23 páginasBruñidoFrancisco VargasAún no hay calificaciones

- Mejoramiento Piston, Segmentos, Bulon Grupo 1Documento41 páginasMejoramiento Piston, Segmentos, Bulon Grupo 1Anrres Velasquez Garcia0% (1)

- Ficha Técnica de MantenimientoDocumento8 páginasFicha Técnica de MantenimientoOsterlin Mayhua CapchaAún no hay calificaciones

- 4 3 - Bruñido-VERSIÓN2Documento15 páginas4 3 - Bruñido-VERSIÓN2Jimmy de HernandezAún no hay calificaciones

- BruñidoDocumento3 páginasBruñidoWilson Paul PeraltaAún no hay calificaciones

- U3-T4-May MonsrealDocumento7 páginasU3-T4-May MonsrealRaul Alejandro Jimenez TrinidadAún no hay calificaciones

- Perfiladora de Puertas EnrrollablesDocumento19 páginasPerfiladora de Puertas EnrrollablesBrizelThaisNegronCabreraAún no hay calificaciones

- HTS1401-L06 M 2012Documento13 páginasHTS1401-L06 M 2012Sacha Tupac Aguayo FaundezAún no hay calificaciones

- Resumen de Trabajo de ProcesosDocumento3 páginasResumen de Trabajo de ProcesosFranco ChuctayaAún no hay calificaciones

- Unibras CatalogoDocumento24 páginasUnibras CatalogogianAún no hay calificaciones

- Metodos de AcabadoDocumento6 páginasMetodos de AcabadoEsteban A. Barragán100% (1)

- Temas de SuperacabadosDocumento10 páginasTemas de SuperacabadosEmmanuel DrummerAún no hay calificaciones

- RectificadoDocumento11 páginasRectificadoLuis F. Estrada GutierrezAún no hay calificaciones

- Afilados y FluidosDocumento12 páginasAfilados y Fluidosdavid vizcarraAún no hay calificaciones

- Pavimento AdoquinadoDocumento6 páginasPavimento AdoquinadoKaty Aguilar SaavedraAún no hay calificaciones

- BruñidoDocumento7 páginasBruñidoRobertQuispeCondoriAún no hay calificaciones

- Materiales Usados en La Fabricacion de RodamientosDocumento11 páginasMateriales Usados en La Fabricacion de RodamientosMauricio Araujo AriasAún no hay calificaciones

- Lubricacion y Mecanizado de Los PistonesDocumento4 páginasLubricacion y Mecanizado de Los PistonesGuason EagamesAún no hay calificaciones

- Introducción A Los Procesos AbrasivosDocumento48 páginasIntroducción A Los Procesos AbrasivosTavo Gato Viejo UAún no hay calificaciones

- PDF Astm c131 Abrasion de Los Angeles CompressDocumento3 páginasPDF Astm c131 Abrasion de Los Angeles CompressKevin PaulAún no hay calificaciones

- CONTROLES DE LECTURA (Check)Documento6 páginasCONTROLES DE LECTURA (Check)Paola Rodríguez GutiérrezAún no hay calificaciones

- Nmx-c-196-1984 Agregados-Resistencia A La Degradacion Por Abrasion e Impacto de Agregado Grueso Maquina de LaDocumento10 páginasNmx-c-196-1984 Agregados-Resistencia A La Degradacion Por Abrasion e Impacto de Agregado Grueso Maquina de LajccmgokuAún no hay calificaciones

- Paper Cientifico Maquina Abrasión PDFDocumento9 páginasPaper Cientifico Maquina Abrasión PDFchoiloiAún no hay calificaciones

- Ruedas para Rieles - Miguel AbadDocumento13 páginasRuedas para Rieles - Miguel AbadbkstevensonAún no hay calificaciones

- La Granalla y Los Principios de Limpieza Por GranalladoDocumento8 páginasLa Granalla y Los Principios de Limpieza Por GranalladoOrlando Arancibia GalvezAún no hay calificaciones

- Retenes de AceiteDocumento24 páginasRetenes de AceiteSantiAún no hay calificaciones

- InvestigacionDocumento9 páginasInvestigacionDavid Felipe GabrielAún no hay calificaciones

- Actividad Lubricación RodamientosDocumento15 páginasActividad Lubricación Rodamientosjohn jairo Diaz GomezAún no hay calificaciones

- FM0906Documento1 páginaFM0906Joel Leandro Ibarra CoriaAún no hay calificaciones

- Montaje de Pistones Paso A PasoDocumento5 páginasMontaje de Pistones Paso A PasoAngel Leon FuerteAún no hay calificaciones

- Microcurrículo MTEC 2021 - IDocumento7 páginasMicrocurrículo MTEC 2021 - IAndrea GuzmanAún no hay calificaciones

- FDGP-12-Montaje de Una Empresa de Consultoria de Inteligencia Analitica en colombis-Guzman-Caravaja-Romero-VillamarínDocumento6 páginasFDGP-12-Montaje de Una Empresa de Consultoria de Inteligencia Analitica en colombis-Guzman-Caravaja-Romero-VillamarínAndrea GuzmanAún no hay calificaciones

- Laboratorio 2 HPOTDocumento5 páginasLaboratorio 2 HPOTAndrea GuzmanAún no hay calificaciones

- Manufactura AditivaDocumento19 páginasManufactura AditivaAndrea GuzmanAún no hay calificaciones

- Parcial Segundo CorteDocumento14 páginasParcial Segundo CorteAndrea GuzmanAún no hay calificaciones

- Examen Final Melf Grupo 1Documento34 páginasExamen Final Melf Grupo 1Andrea GuzmanAún no hay calificaciones

- ELEC+Virtual - Guia 03 - Circuito RLDocumento14 páginasELEC+Virtual - Guia 03 - Circuito RLAndrea GuzmanAún no hay calificaciones

- Informe 11 Soldadura 2 PDFDocumento7 páginasInforme 11 Soldadura 2 PDFAndrea GuzmanAún no hay calificaciones

- Informe 4 ExtrusiónDocumento4 páginasInforme 4 ExtrusiónAndrea GuzmanAún no hay calificaciones

- Tren de AterrizajeDocumento3 páginasTren de AterrizajeAndrea GuzmanAún no hay calificaciones

- Motor de 4 CilindrosDocumento4 páginasMotor de 4 CilindrosAndrea GuzmanAún no hay calificaciones

- Laboratorio 2Documento11 páginasLaboratorio 2Daniel Perez MoralesAún no hay calificaciones

- Mezclas AsfálticasDocumento24 páginasMezclas AsfálticasNICOLL DANIELA RAMIREZ MENDOZAAún no hay calificaciones

- Modulo de Magnitudes BiofisicaDocumento9 páginasModulo de Magnitudes Biofisicagalilea academyAún no hay calificaciones

- Tarea 2 Diseño TridimensionalDocumento28 páginasTarea 2 Diseño TridimensionalPaul BenitezAún no hay calificaciones

- Ficha Tecnica Del Refrigerante RDocumento1 páginaFicha Tecnica Del Refrigerante RKaren Eliana Gutierrez HuahuasoncoAún no hay calificaciones

- P1-Metodología de Diseño-Repaso Terminología Naval PDFDocumento24 páginasP1-Metodología de Diseño-Repaso Terminología Naval PDFAndri Florez ParraAún no hay calificaciones

- Vectores 1° Parte.Documento7 páginasVectores 1° Parte.yurlenny alvaradoAún no hay calificaciones

- S02. - Práctica de VectoresDocumento6 páginasS02. - Práctica de VectoresLEYLA DEL ROSARIO REYES LOZANOAún no hay calificaciones

- Pin Pon, Capacidades FisicasDocumento7 páginasPin Pon, Capacidades Fisicasadriana tamayAún no hay calificaciones

- Propiedades ColigativasDocumento11 páginasPropiedades Coligativashanderson villahermosaAún no hay calificaciones

- Clase 6B - Aspectos Económicos en La FundiciónDocumento7 páginasClase 6B - Aspectos Económicos en La FundiciónokAún no hay calificaciones

- El Nervio de La VistaDocumento1 páginaEl Nervio de La VistaHugo Jaime Chauca TinocoAún no hay calificaciones

- Caso Práctico EstadisticaDocumento5 páginasCaso Práctico EstadisticaFlor Guadalupe Castellanos GuerreroAún no hay calificaciones

- Preguntas y Respuestas Magnetoterapia PDFDocumento5 páginasPreguntas y Respuestas Magnetoterapia PDFMireya Julio amayaAún no hay calificaciones

- 4 Guia-01 Mediciones 2017Documento10 páginas4 Guia-01 Mediciones 2017Dylan Julian GonzalezAún no hay calificaciones

- TransistoresDocumento4 páginasTransistoresThe SanRa ZmAún no hay calificaciones

- Reacciones Ácido-BaseDocumento6 páginasReacciones Ácido-BaseAngie GhAún no hay calificaciones

- Itm Tetrapolar PDFDocumento2 páginasItm Tetrapolar PDFyordy yglesiasAún no hay calificaciones

- Manual Filtros y Depósitos A Presión-02Documento12 páginasManual Filtros y Depósitos A Presión-02jose alberto sanchez torres100% (1)

- MRAVDocumento16 páginasMRAVTeodocio VegaAún no hay calificaciones

- Cinemática de Cuerpos Rígidos - Grupo N°5Documento77 páginasCinemática de Cuerpos Rígidos - Grupo N°5Rashell RoseroAún no hay calificaciones

- B20-Limpieza Con Chorro de ArenaDocumento2 páginasB20-Limpieza Con Chorro de Arenamario cordovaAún no hay calificaciones

- Micro CompDocumento2 páginasMicro CompDanielAún no hay calificaciones

- Movimiento Armonico Simple SelectividadDocumento36 páginasMovimiento Armonico Simple SelectividadAMYNNXXXX100% (1)

- Tabla 1. Act 1. Unidad 5Documento4 páginasTabla 1. Act 1. Unidad 5Itzel López EugenioAún no hay calificaciones

- Física Del UltrasonidoDocumento52 páginasFísica Del Ultrasonidoomar munguiaAún no hay calificaciones