Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Eliyahu Goldratt. Sobre Los Hombros de Gigantes

Cargado por

Laura Valentina Castillejo0 calificaciones0% encontró este documento útil (0 votos)

169 vistas3 páginasTítulo original

Eliyahu Goldratt. sobre los hombros de gigantes

Derechos de autor

© © All Rights Reserved

Formatos disponibles

DOCX, PDF, TXT o lea en línea desde Scribd

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

© All Rights Reserved

Formatos disponibles

Descargue como DOCX, PDF, TXT o lea en línea desde Scribd

0 calificaciones0% encontró este documento útil (0 votos)

169 vistas3 páginasEliyahu Goldratt. Sobre Los Hombros de Gigantes

Cargado por

Laura Valentina CastillejoCopyright:

© All Rights Reserved

Formatos disponibles

Descargue como DOCX, PDF, TXT o lea en línea desde Scribd

Está en la página 1de 3

Ricardo Nicolas Arcos L

Jairo armando Paez R

9 de noviembre del 2020

DE PIE sOBRE LOS

HOMBROS DE GIGANTES

Eliyahu Goldratt

L EAN, conocido también como la metodología de desarrollo se define como un

sistema y una filosofía de mejoramiento de los procesos de manufactura basado en la

eliminación de desperdicios y optimización de procesos; el cual está estrechamente relacionado

con el Éxito de Toyota.

Es por ende lógico pensar que LEAN ha sido ampliamente implementado en Japón, pero

las estadísticas cambian nuestro modo de pensar, dado que menos del 20% de las empresas

manufactureras Japonesas tienen implementado LEAN.

Esto no se debe al desinterés de las empresas por implementar LEAN, es más muchas han

intentado pero han fracasado como es ell caso de HITACHI TOOL ENGENEERING LTD. Esta

empresa intentó repetidamente implementar LEAN, pero el deterioro en el desempeño de la

producción y las diferencias en los entornos de producción los obligó a volver a formas más

tradicionales de producción.

La industria manufacturera historicamente ha sido moldeada e influenciada por dos grandes

pensadores:

1. Henry Ford:

Inicialmente es necesario mencionar la importancia que ha tenido Ford en la industria ya

que logró revolucionar la producción en masa al introducir el flujo en línea

El punto inicial de Ford fue entender que la clave para una producción efectiva es

concentrarse en mejorar el flujo global de los productos a lo largo de las operaciones. Sus

esfuerzos por mejorar el flujo fueron tan exitosos que, para 1926, el tiempo de entrega desde el

momento de sacar el material de la mina hasta tener el automóvil completo, compuesto de más

de 5,000 partes, en el tren listo para ser entregado, era de 81 horas. Ochenta años después,

ningún fabricante de automóviles en el mundo ha sido capaz de lograr semejante tiempo de

entrega tan corto, ni siquiera cerca.

ANÁLISIS MANUFACTURA MODERNA 1

El flujo en línea de Ford se basa en los siguientes cuatro conceptos:

• Mejorar el flujo es un objetivo primario de las operaciones.

• Este objetivo primario debe traducirse en un mecanismo práctico que orienta a la

operación para saber cuándo no producir (impide la sobre producción).

• Las eficiencias locales deben ser abolidas.

• Hay que instalar un proceso de enfoque para balancear el flujo.

2. Taiichi Ohno

Ohno retomó las ideas de Ford al siguiente nivel con su TPS, un sistema que obligó a toda

la industria a cambiar la forma de considerar al inventario de un activo a un pasivo.

Al igual que Ford, el objetivo primario de Ohno era mejorar el flujo, reducir el tiempo de

entrega como se indica en su respuesta acerca de qué es lo que está haciendo Toyota

La empresa Hitachi Tool Engineering Ltd., diseña y manufactura cerca de 20,000

diferentes herramientas de corte. La demanda de la mayoría de los productos es esporádica, y los

clientes de su industria condicionan a la empresa a lanzar nuevas familias de herramientas cada

seis meses. Cuando se lanzan las nuevas familias de productos, las familias antiguas quedan

obsoletas, es por esto que los esfuerzos por implementar LEAN fueran poco exitosos.

Hitachi Tool Engeneering Ltd. comenzó a implementar DBR (Drum, Buffer, Rope teoría de

las limitaciones aplicada al área de la producción) en una de sus cinco plantas en Japón en el año

2000.

El desempeño en el cumplimiento de las fechas de entrega prometidas (de 40% a 85%),

asociado con la reducción del IPP (Índice de Precios de Producción) y del tiempo de entrega a la

mitad, junto con la habilidad de despachar un 20% más de productos, con la misma fuerza

laboral, los motivó a ampliar la implementación, para el 2003, ya habían implementado DBR en

todas las cuatro plantas.

La drástica reducción en el tiempo de entrega y la mejora importante en la capacidad de

respuesta le permitió reducir el inventario en la cadena de suministros, en cuanto a la reducción

en el inventario mejoró dramáticamente el retorno sobre la inversión de los distribuidores

permitiendo liberar su efectivo.

El verdadero impacto se revela cuando evaluamos el desempeño de esta empresa en sus

medidores finales, considerando el hecho que durante el período del 2002 al 2007 el precio de las

materias primas se incrementó mucho más que el incremento en el precio de venta de las

ANÁLISIS MANUFACTURA MODERNA 2

herramientas de corte. Bajo estas condiciones, las utilidades de la empresa se debieran haber

desaparecido. En vez de ello, las utilidades netas antes de impuestos de Hitachi Tool Engineering

Ltd. se incrementaron de 1,1 mil millones de Yens en el año fiscal que finalizar en Marzo 2002 a

5,3 mil millones de yens en el año que finaliza en Marzo 2007 – un incremento de cinco veces de

la utilidad neta en cinco años.

Conclusiones

• LEAN, conocido también cómo la metodología de desarrollo esbelta es un sistema

y una filosofía de mejoramiento de los procesos de manufactura basado en la eliminación

de desperdicios y optimización de procesos.

• KANBAN es un sistema de información el cual permite controlar de manera

armónica las cantidades producidas en cada proceso, basándose en el control de la

producción y la mejora de procesos.

• El enfoque de Ohno para desarrollar LEAN demostró una importante diferencia

entre una aplicación y los conceptos fundamentales sobre los cuales se basa la aplicación.

Los conceptos fundamentales son genéricos; la aplicación es la traducción de los

conceptos para un entorno específico.

ANÁLISIS MANUFACTURA MODERNA 3

También podría gustarte

- La filosofía del Kaizen: Pequeños cambios con grandes consecuenciasDe EverandLa filosofía del Kaizen: Pequeños cambios con grandes consecuenciasCalificación: 3.5 de 5 estrellas3.5/5 (2)

- Chevy 2006-Manual - 2 PuertasDocumento47 páginasChevy 2006-Manual - 2 PuertasLuisDiaz40% (5)

- Modelo ToyotaDocumento8 páginasModelo ToyotaJhari Izl ZthebAún no hay calificaciones

- Contrato de Arrendamiento de ConcesiónDocumento2 páginasContrato de Arrendamiento de Concesiónlacristal81% (21)

- Cadena de Valor Empresa ToyotaDocumento6 páginasCadena de Valor Empresa Toyotaluz santos100% (4)

- Taller Mecanico Evaluacion de ProyectoDocumento87 páginasTaller Mecanico Evaluacion de ProyectoNicolas Gustavo Mendez Andaur100% (1)

- Volvo E - CursosDocumento5 páginasVolvo E - CursosJUAN ANTONIO PanzaAún no hay calificaciones

- Lean certification. Certificación de un sistema de gestión leanDe EverandLean certification. Certificación de un sistema de gestión leanAún no hay calificaciones

- Hojas de InspeccionDocumento3 páginasHojas de InspeccionMario MedinaAún no hay calificaciones

- Taller de Sistema de Produccion y Conceptualizacion Del Lean ManufacturingDocumento9 páginasTaller de Sistema de Produccion y Conceptualizacion Del Lean ManufacturingCristhian RojasAún no hay calificaciones

- TP Caso ToyotaDocumento5 páginasTP Caso Toyotacocospam100% (1)

- S1 - Tarea 1-1 Los Niveles de Estrategias Dentro de Una EmpresaDocumento7 páginasS1 - Tarea 1-1 Los Niveles de Estrategias Dentro de Una EmpresanameAún no hay calificaciones

- Sobre Hombros de GigantesDocumento25 páginasSobre Hombros de GigantesRodrigo Ortuzar MaturanaAún no hay calificaciones

- 14 Principios Del Sistema Toyota (The Toyota Way) 2020Documento17 páginas14 Principios Del Sistema Toyota (The Toyota Way) 2020Aline Abarca MattarAún no hay calificaciones

- Resumen LeanDocumento6 páginasResumen Lean0m4rscribdAún no hay calificaciones

- Repaso de Transmisiones Hidraulicas BasicasDocumento46 páginasRepaso de Transmisiones Hidraulicas Basicasmsfernan66184085% (13)

- Manual Lean ManufacturingDocumento56 páginasManual Lean ManufacturingĠėȑäȑďő GonzalezAún no hay calificaciones

- .Embragues de FriccionDocumento27 páginas.Embragues de FriccionRicardo Guevara T.100% (2)

- Just in TimeDocumento16 páginasJust in TimerhancelmiAún no hay calificaciones

- Ensayo Justo A TiempoDocumento6 páginasEnsayo Justo A TiempoLEIDY NAYELI HERNANDEZ LABASTIDA100% (1)

- Caminhão Plataforma Mercedes-Benz 2428 T6x4 - Ficha TécnicaDocumento2 páginasCaminhão Plataforma Mercedes-Benz 2428 T6x4 - Ficha TécnicaRafael Antonio Rosa Romero0% (1)

- Resumen ToyotaDocumento7 páginasResumen Toyotaaura maria cantillo oliveraAún no hay calificaciones

- JUST IN TIME-justo A Tiempo 2020Documento6 páginasJUST IN TIME-justo A Tiempo 2020Sp Luis100% (2)

- Medios de LocomocionDocumento21 páginasMedios de LocomocionSuki Najlin50% (6)

- Ensayo - de Pie Sobre Los Hombros de GiganteDocumento4 páginasEnsayo - de Pie Sobre Los Hombros de GiganteTaniaTimbilaAún no hay calificaciones

- De Pié Sobre Los Hombros de GigantesDocumento20 páginasDe Pié Sobre Los Hombros de GigantesjankaniAún no hay calificaciones

- MANUFACTURINGDocumento15 páginasMANUFACTURINGWilson Arsenio Choton PalaciosAún no hay calificaciones

- Evolución de Lean en El Mundo EmpresarialDocumento9 páginasEvolución de Lean en El Mundo EmpresarialEsteban RojasAún no hay calificaciones

- Unidad I - Gestión y Optimización Procesos Lean - PARTE IDocumento24 páginasUnidad I - Gestión y Optimización Procesos Lean - PARTE IHugo LagosAún no hay calificaciones

- Tema #3 S.P.A.Documento21 páginasTema #3 S.P.A.pablo antonio mendozaAún no hay calificaciones

- Caso Xerox de Admon de Empresas y EficienciaDocumento3 páginasCaso Xerox de Admon de Empresas y EficienciaAnonymous 0ueUlBIUS2Aún no hay calificaciones

- Implementación de Costos de Calidad en La EmpresaDocumento6 páginasImplementación de Costos de Calidad en La Empresasuggey sarmientoAún no hay calificaciones

- Sistemas Producción EsbeltaDocumento20 páginasSistemas Producción Esbeltajose daniel capos herediaAún no hay calificaciones

- Deber 3 Gerencia de CostosDocumento6 páginasDeber 3 Gerencia de CostosNatalie AlvarezAún no hay calificaciones

- El ToyotismoDocumento4 páginasEl ToyotismoWeendy B LoveeAún no hay calificaciones

- Modelo Articulo de Opinion Lean MantenimientoDocumento3 páginasModelo Articulo de Opinion Lean MantenimientoTECELENAV SAAún no hay calificaciones

- Ensayo Unidad 3Documento6 páginasEnsayo Unidad 3Omar Aldana PiñaAún no hay calificaciones

- Manufactura - Esbelta - Toyota With Cover PageDocumento7 páginasManufactura - Esbelta - Toyota With Cover PageYazmin TolentinoAún no hay calificaciones

- ToyotaDocumento10 páginasToyotaZucy SalgadoAún no hay calificaciones

- Filosofias CalidadDocumento27 páginasFilosofias CalidadMonse AmtAún no hay calificaciones

- Sistema de Produccion ToyotaDocumento1 páginaSistema de Produccion ToyotaSebastián ValenciaAún no hay calificaciones

- Antecedentes Karen y Jose MariaDocumento5 páginasAntecedentes Karen y Jose MariaMonse De Maslow100% (1)

- Lean ManufacturingDocumento6 páginasLean ManufacturingHERNAN SALVATORI URBINAAún no hay calificaciones

- Lean ManufacturingDocumento22 páginasLean Manufacturingrichard carrizoAún no hay calificaciones

- Exposición Administración de La Calidad Total y ProductividadDocumento3 páginasExposición Administración de La Calidad Total y ProductividadValentina RodríguezAún no hay calificaciones

- Guia Justo A Tiempo y LeanDocumento5 páginasGuia Justo A Tiempo y LeanJose MirandaAún no hay calificaciones

- Sistema de Produccion Toyota VS FordDocumento20 páginasSistema de Produccion Toyota VS FordMario Car100% (1)

- Que Es KanbanDocumento84 páginasQue Es KanbanmezafcoAún no hay calificaciones

- TOYOTA Principio 4Documento4 páginasTOYOTA Principio 4Francia GutierrezAún no hay calificaciones

- Lean Manufacturing Grupo 6Documento40 páginasLean Manufacturing Grupo 6cesar sandovalAún no hay calificaciones

- 5 Fundamentos Del Sistema de Producción ToyotaDocumento6 páginas5 Fundamentos Del Sistema de Producción ToyotaCrisztian Schrei'Aún no hay calificaciones

- Toyota Cap 1Documento5 páginasToyota Cap 1LUIS EDUARDO MELENDEZ MARTINEZAún no hay calificaciones

- ToyotaDocumento10 páginasToyotaYair CmAún no hay calificaciones

- A Principios y Claves ToyotaTPS - 25-80Documento39 páginasA Principios y Claves ToyotaTPS - 25-80Manu FarffanAún no hay calificaciones

- Sistema Justo A TiempoDocumento11 páginasSistema Justo A Tiempofernando rodriguezAún no hay calificaciones

- Articulo ToyotaDocumento8 páginasArticulo ToyotaJose CardozoAún no hay calificaciones

- Caso ToyotaDocumento10 páginasCaso ToyotaSebastian LavinAún no hay calificaciones

- Sistema de Produccion FordDocumento7 páginasSistema de Produccion FordtesejerawiAún no hay calificaciones

- Sistema de Producción ToyotaDocumento5 páginasSistema de Producción ToyotaCharlye VasquezAún no hay calificaciones

- Documento Modulo 5 EspañolDocumento19 páginasDocumento Modulo 5 EspañolEdmarie SantiagoAún no hay calificaciones

- Act 3 Gestion de La ProdDocumento7 páginasAct 3 Gestion de La ProdAngel JaureguiAún no hay calificaciones

- Estado Del Arte ToyotaDocumento4 páginasEstado Del Arte ToyotaAzael EscuderoAún no hay calificaciones

- Sistema de Produccion ToyotaDocumento9 páginasSistema de Produccion ToyotaJ Camilo LaguadoAún no hay calificaciones

- Actividad 1Documento5 páginasActividad 1marlinAún no hay calificaciones

- El Caso ToyotaDocumento6 páginasEl Caso ToyotaFabian Andres Alave ApasAún no hay calificaciones

- Resumen Justo A TiempoDocumento14 páginasResumen Justo A TiempoOscar Quiones100% (1)

- Lectura Lean ConstructionDocumento14 páginasLectura Lean ConstructionAlejandro CurtoAún no hay calificaciones

- Caso ToyotaDocumento9 páginasCaso ToyotaFelix Dex AguilarAún no hay calificaciones

- Manufactura EsbeltaDocumento26 páginasManufactura EsbeltaAnamaría Gómez LópezAún no hay calificaciones

- Artículos 5S Parte 1 PDFDocumento5 páginasArtículos 5S Parte 1 PDFscribd.cimdAún no hay calificaciones

- Majo MateDocumento1 páginaMajo MateLaura Valentina CastillejoAún no hay calificaciones

- Antecedentes Del DihDocumento7 páginasAntecedentes Del DihLaura Valentina CastillejoAún no hay calificaciones

- Taller Diseño de Red de Valor BorradorDocumento8 páginasTaller Diseño de Red de Valor BorradorLaura Valentina CastillejoAún no hay calificaciones

- Presentacion Economía Subterranea - UsbbogDocumento42 páginasPresentacion Economía Subterranea - UsbbogLaura Valentina CastillejoAún no hay calificaciones

- Taller MacroeconomíaDocumento2 páginasTaller MacroeconomíaLaura Valentina CastillejoAún no hay calificaciones

- Taller Diseño de Red de ValorDocumento7 páginasTaller Diseño de Red de ValorLaura Valentina CastillejoAún no hay calificaciones

- 6537 Artículo 24972 2 10 20190116Documento25 páginas6537 Artículo 24972 2 10 20190116Laura Valentina CastillejoAún no hay calificaciones

- Rabossi ElFenomenoDeLosDerechosHumanosDocumento22 páginasRabossi ElFenomenoDeLosDerechosHumanosMarcphAún no hay calificaciones

- Cronograma Controles de Lectura, Actividades y Parciales-Teorías Avanzadas 2020-IDocumento1 páginaCronograma Controles de Lectura, Actividades y Parciales-Teorías Avanzadas 2020-ILaura Valentina CastillejoAún no hay calificaciones

- Contenido Derechos Humanos y Dih 2020-1Documento8 páginasContenido Derechos Humanos y Dih 2020-1Laura Valentina CastillejoAún no hay calificaciones

- Evaluacion 1 MecanicaDocumento2 páginasEvaluacion 1 MecanicaEdwin AndrésAún no hay calificaciones

- TRABAJO PRACTICOconsignasDocumento4 páginasTRABAJO PRACTICOconsignasIvana AndreaAún no hay calificaciones

- Tarea Final de Calidad ToyotaDocumento3 páginasTarea Final de Calidad ToyotaAidé HernándezAún no hay calificaciones

- ToyotaDocumento4 páginasToyotaosirix32Aún no hay calificaciones

- Procedimiento Inspección de Vehículos y Equipos Móviles V5 (2) - 55Documento1 páginaProcedimiento Inspección de Vehículos y Equipos Móviles V5 (2) - 55Natalia FuentesAún no hay calificaciones

- Tipologia de Las EstrategiasDocumento51 páginasTipologia de Las EstrategiasGuadarrama Morales Erika Citlalli100% (1)

- Caso 2 TataDocumento3 páginasCaso 2 TataPabloRodriguezGuzmanAún no hay calificaciones

- Contrato Deve Hi Culo Final ExpoDocumento6 páginasContrato Deve Hi Culo Final ExpoAdriano Huamani TorresAún no hay calificaciones

- Equipos Anti CaídasDocumento3 páginasEquipos Anti CaídasCarlos R Recalde DAún no hay calificaciones

- Cartilla Mantto EJC 61EDocumento24 páginasCartilla Mantto EJC 61EAnonymous bavJVtOjVAún no hay calificaciones

- Catalogo Gadgets Parte Ilustrada 41 PDFDocumento10 páginasCatalogo Gadgets Parte Ilustrada 41 PDFmarioAún no hay calificaciones

- Catalogo Cargador Frontal 924hz CaterpillarDocumento16 páginasCatalogo Cargador Frontal 924hz Caterpillarosmar_zavala_1Aún no hay calificaciones

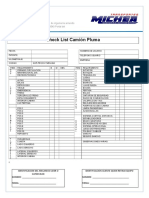

- Base Check List Camion PlumaDocumento1 páginaBase Check List Camion PlumaRuben OscarAún no hay calificaciones

- Normas ACEADocumento2 páginasNormas ACEACrhistian FuentesAún no hay calificaciones

- Mandos Hidráulicos VolvoDocumento6 páginasMandos Hidráulicos VolvoLuisAún no hay calificaciones

- 02 Pag 01a52Documento52 páginas02 Pag 01a52Lincon KuliAún no hay calificaciones

- Analisis de Caso 5 Bentley (Juan Rojas)Documento3 páginasAnalisis de Caso 5 Bentley (Juan Rojas)juanAún no hay calificaciones

- Nomina SDHB45 2023 2 Portal 01-09-2023Documento1 páginaNomina SDHB45 2023 2 Portal 01-09-2023Roxana RetamalAún no hay calificaciones

- Camiones 4Documento2 páginasCamiones 4ENMANUEL RODRIGUEZAún no hay calificaciones

- Pa Nro 01 2Documento2 páginasPa Nro 01 2Katherine Alejo Neyra100% (1)