Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Control Numérico Por Computadora

Cargado por

jlDescripción original:

Título original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Control Numérico Por Computadora

Cargado por

jlCopyright:

Formatos disponibles

Control Numérico por Computadora (CNC)

Control Numérico (CN) es el término original de esta tecnología. Actualmente es intercambiable

con el término Control Numérico por Computadora (CNC)

El CN ha sido uno de los más importantes desarrollos en manufactura en los últimos 50 años, al

desarrollar: Nuevas técnicas de producción Incrementar la calidad de los productos Reducción de

costos

VENTAJAS EN DISEÑO CN

• Prototipos precisos

• Cumplimiento de especificaciones

• Reducción en la dificultad para manufacturar partes

Ventajas principales de un equipo de CN

VENTAJAS EN MANUFACTURA:

• Permite una mejor planeación de las operaciones

• Se incrementa la flexibilidad de maquinado

• Reducción en tiempo de programación

• Mejor control del proceso y tiempos de maquinado

• Disminución en los costos por herramientas

• Se incrementa la Seguridad para el usuario

• Reducción del tiempo de flujo de material

• Reducción del manejo de la pieza de trabajo

• Aumento de productividad

• Aumento en precisión

Aplicaciones

Aplicaciones Fresado, Torneado, Taladrado, Esmerilado, Doblado Punzonado, Maquinado por

descarga eléctrica (EDM), Inspección (Máquina de coordenadas)

Estándares de Controladores

Para entender el CNC, es necesario conocer las diferencias y similitudes que presentan los

diferentes controladores así como los estándares que utilizan para su programación.

Normalmente se siguen dos estándares mundiales: ISO 6983 (International Standarization

Organization) EIA RS274 (Electronic Industries Association)

Nomenclatura de ejes y movimientos

Estandar EIA-267-C, Define el sistema coordenado de máquinas y movimientos del sistema

Se utilizan los movimientos de la herramienta relativos al sistema coordenado de la pieza

estacionaria

Programación CNC

Un programa es una lista secuencial de instrucciones de maquinado que serán ejecutadas por la

máquina de CNC. las cuales deben contener toda la información requerida para lograr el

maquinado de la pieza

Cada

movimiento o acción se realiza secuencialmente Cada BLOQUE debe ser numerado y usualmente

contiene un solo comando.

Códigos G´s Funciones de movimiento de la máquina (Movimientos rápidos, avances, avances

radiales, pausas, ciclos)

Códigos M’s Funciones misceláneas que se requieren para el maquinado de piezas, pero no son de

movimiento de la máquina (Arranque y paro del husillo, cambio de herramienta, refrigerante, paro

de programa, etc.)

Fases de un programa

1. Inicio: Contiene todas las instrucciones que preparan a la máquina para su operación

2. Remoción de material: Contiene las velocidades y movimientos de corte, circulares,

lineales, movimientos rápidos, ciclos de corte, etc.

3. Apagar el sistema: Contiene todos los códigos G’s y M’s que desactivan todas las opciones

que fueron activadas en la fase de inicio. Funciones como el refrigerante y la velocidad del

husillo deberán ser desactivadas antes de remover la pieza de la máquina.

4. Comandos modales: Algunos comandos G’s permanecen activos una vez que se ejecutan

hasta que se sobrescribe en ellos un código G diferente.

Restricciones en los Bloques

Deben contener únicamente un solo movimiento de herramienta

Debe contener únicamente una velocidad de corte

Debe contener únicamente una herramienta o velocidad del husillo

El número del bloque debe ser secuencial

Movimiento de la Herramienta

G00 Movimiento rápido

G01 Movimiento de avance lineal

G02/G03 Interpolación Circular o avances de arcos

Uso de ciclos enlatados: Simplifican la programación

Combinan una gran cantidad de operaciones de programación estándar y disminuyen los

pasos de programación simplificando las operaciones matemáticas y optimizando las

condiciones de corte

Coordenadas Absolutas

Cualquier punto se ubica por la distancia del origen (0,0) a dicho punto

Usualmente la localización de un punto se representa de la siguiente manera:

También podría gustarte

- U4 Control Numerico Por ComputadoraDocumento56 páginasU4 Control Numerico Por Computadoraedson osmar cervantes espinosaAún no hay calificaciones

- Material Didáctico CNC FranklinDocumento84 páginasMaterial Didáctico CNC FranklinFranklin SanchezAún no hay calificaciones

- Máquinas Herramientas de Control Numérico ComputarizadoDocumento1 páginaMáquinas Herramientas de Control Numérico ComputarizadoBrayan SanchezAún no hay calificaciones

- I Fundamentos Teóricos Del Control NuméricoDocumento143 páginasI Fundamentos Teóricos Del Control Numéricohiram54Aún no hay calificaciones

- Comandos de Fresadora y Torno CNCDocumento14 páginasComandos de Fresadora y Torno CNCjoseyliAún no hay calificaciones

- Unidad 3 Programacion CNCDocumento158 páginasUnidad 3 Programacion CNCgusuarzhdzAún no hay calificaciones

- Programación Con Códigos G y M en CNCDocumento3 páginasProgramación Con Códigos G y M en CNCgasbyAún no hay calificaciones

- Técnicas de Control NumericoDocumento9 páginasTécnicas de Control NumericoCristina Soto Canto0% (1)

- Introducción CNC PDFDocumento16 páginasIntroducción CNC PDFJorge CajamarcaAún no hay calificaciones

- Control Numerico Por ComputadoraDocumento3 páginasControl Numerico Por ComputadoraMarcos Garcia ManjarrezAún no hay calificaciones

- Historia y Evolución Del CNCDocumento13 páginasHistoria y Evolución Del CNCAmaru RubenAún no hay calificaciones

- Programacion Basica CNCDocumento14 páginasProgramacion Basica CNCAlekx PedrazaAún no hay calificaciones

- Control Numerico ComputarizadoDocumento12 páginasControl Numerico Computarizado4681007006Aún no hay calificaciones

- Sistemas Integrados de ManofacturaDocumento22 páginasSistemas Integrados de Manofacturamiguel100% (1)

- Unidad II - Programación Control NuméricoDocumento132 páginasUnidad II - Programación Control NuméricoFranklin Quispe MoyaAún no hay calificaciones

- Programacion CNCDocumento5 páginasProgramacion CNCSebastian Carvajal ClavijoAún no hay calificaciones

- Reporte de La Respuesta en Frecuencia de Un Circuito RLCDocumento12 páginasReporte de La Respuesta en Frecuencia de Un Circuito RLCAlexander LuMonAún no hay calificaciones

- Secuencia Didáctica CNCDocumento3 páginasSecuencia Didáctica CNCminero_76100% (1)

- UNIDAD III Control Numérico.Documento15 páginasUNIDAD III Control Numérico.JGuilermo EspinosaAún no hay calificaciones

- Programación CNCDocumento20 páginasProgramación CNCOmarAndréCastilloGarcíaAún no hay calificaciones

- Control NumericoDocumento6 páginasControl NumericoGERADOAún no hay calificaciones

- Inf - Control Numerico ComputarizadoDocumento19 páginasInf - Control Numerico ComputarizadoWilson AcarapiAún no hay calificaciones

- Programación para Torno Control NumericoDocumento121 páginasProgramación para Torno Control NumericoGuillen Morales M.100% (1)

- Control NumericoDocumento57 páginasControl NumericoGary MLAún no hay calificaciones

- Programacion CNC Coordenadas Absolutas e Incrementales PDFDocumento4 páginasProgramacion CNC Coordenadas Absolutas e Incrementales PDFJose TrejoAún no hay calificaciones

- Investigacion Python Programacion y Metodo Numerico Diana Gabriela Ayala GuzmanDocumento7 páginasInvestigacion Python Programacion y Metodo Numerico Diana Gabriela Ayala GuzmanJosueJaureguiGamboaAún no hay calificaciones

- CNC Cad Cam 2016Documento3 páginasCNC Cad Cam 2016Leonardo BarabasAún no hay calificaciones

- CNC TeoriaDocumento61 páginasCNC TeoriaEvelin MamaniAún no hay calificaciones

- Cero Pieza 2Documento6 páginasCero Pieza 2cesar eduardoAún no hay calificaciones

- CNCDocumento44 páginasCNCRoberto Azcárate SánchezAún no hay calificaciones

- Antologia Mecanismos2017Documento100 páginasAntologia Mecanismos2017fernando95cabAún no hay calificaciones

- 6 Control Numerico CNCDocumento49 páginas6 Control Numerico CNCJorge Alberto De La Cruz LopezAún no hay calificaciones

- 1.3 Control Numerico Ramiro Ramirez Cadena 9no U Ing IndustrialDocumento3 páginas1.3 Control Numerico Ramiro Ramirez Cadena 9no U Ing IndustrialRam RamcadenAún no hay calificaciones

- Fresadora CNCDocumento17 páginasFresadora CNCIan Gómez QuinteroAún no hay calificaciones

- Programacion de Torno CONTROL HNCDocumento159 páginasProgramacion de Torno CONTROL HNCIVÁN ANDRÉS RÍOS GUIRALESAún no hay calificaciones

- Cuadernillo de Control Digital ITSMotulDocumento65 páginasCuadernillo de Control Digital ITSMotulSean EllisAún no hay calificaciones

- Historia y Evolucion Del CNCDocumento11 páginasHistoria y Evolucion Del CNCDIEGOVANEGASDUQUE50% (2)

- Torno CNC 100%Documento28 páginasTorno CNC 100%Alexander GallardoAún no hay calificaciones

- Control Numérico Computarizado - DARIEMSDocumento78 páginasControl Numérico Computarizado - DARIEMSDaniel De la Luz100% (3)

- MAC Aplicado A MaquinadosDocumento34 páginasMAC Aplicado A Maquinadosice028Aún no hay calificaciones

- CNC Programacion EjemplosDocumento4 páginasCNC Programacion Ejemploslisent2012Aún no hay calificaciones

- Automatización y Robótíca I4.0Documento23 páginasAutomatización y Robótíca I4.0Cesar Guillermo Garcia FonsecaAún no hay calificaciones

- Tipos de Control CNCDocumento18 páginasTipos de Control CNCrafaburgos13100% (1)

- Instrumentacion Didactica de Electronica Analogica para Mecatronicos Verano 1 2016Documento7 páginasInstrumentacion Didactica de Electronica Analogica para Mecatronicos Verano 1 2016Pedro Rosales GutierrezAún no hay calificaciones

- Historia Del CNCDocumento9 páginasHistoria Del CNCFreedyy Gaarciia50% (2)

- Equipos de Prueba AutomaticosDocumento95 páginasEquipos de Prueba Automaticosomargodinezr100% (1)

- Programacion CNC - pdf0Documento50 páginasProgramacion CNC - pdf0MbermmarAún no hay calificaciones

- Manual de Programacion de Torno EMCODocumento12 páginasManual de Programacion de Torno EMCOEduardo QuiñonesAún no hay calificaciones

- Diseño, Programación, y Manufactura de Equipos CNCDocumento24 páginasDiseño, Programación, y Manufactura de Equipos CNCAndyAún no hay calificaciones

- !! Programacion en Control NumericoDocumento26 páginas!! Programacion en Control NumericovictorhugomoraAún no hay calificaciones

- Programacion de Fresado CNC1Documento16 páginasProgramacion de Fresado CNC1Alex Dela CruzAún no hay calificaciones

- AgoDic 2012 - Cap 1 IntroDocumento25 páginasAgoDic 2012 - Cap 1 IntroAdrian MorenoAún no hay calificaciones

- Guía de Operación y Programación Torno CNCDocumento12 páginasGuía de Operación y Programación Torno CNCProfeAlexisAún no hay calificaciones

- Capitulo N°1 - Introduccion Al CNCDocumento51 páginasCapitulo N°1 - Introduccion Al CNCFernando123456Aún no hay calificaciones

- Torno de Control NuméricoDocumento16 páginasTorno de Control NuméricoJubert Angelo Ramos ParedesAún no hay calificaciones

- 1.protocolo CNC Version 2013-1Documento30 páginas1.protocolo CNC Version 2013-1Alexandra Duran PadillaAún no hay calificaciones

- TEMARIO Automatización y RobóticaDocumento2 páginasTEMARIO Automatización y RobóticaHéctor Azcaray RiveraAún no hay calificaciones

- Torno CNCDocumento52 páginasTorno CNCEdgardo Melquíades Quiliche Gutiérrez100% (1)

- CNC PresentacionDocumento55 páginasCNC PresentacionKry Kro100% (1)

- CNC CursoDocumento28 páginasCNC CursoJoseAún no hay calificaciones

- MaquinasDocumento2 páginasMaquinasjlAún no hay calificaciones

- Taller 3Documento28 páginasTaller 3jlAún no hay calificaciones

- Constitucion 1Documento1 páginaConstitucion 1jlAún no hay calificaciones

- Teorema de DecisionesDocumento18 páginasTeorema de DecisionesjlAún no hay calificaciones

- D en PDocumento1 páginaD en PjlAún no hay calificaciones

- Diagrama Tarea 2Documento1 páginaDiagrama Tarea 2jlAún no hay calificaciones

- Puro CuerosDocumento4 páginasPuro CuerosjlAún no hay calificaciones

- Balance General Acerias S ADocumento3 páginasBalance General Acerias S AMarcela Pérez Fernández100% (1)

- Andreita 2Documento1 páginaAndreita 2jlAún no hay calificaciones

- Riveros VDDocumento4 páginasRiveros VDjlAún no hay calificaciones

- 8 Carga Academica AdicionalDocumento4 páginas8 Carga Academica AdicionaljlAún no hay calificaciones

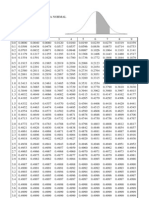

- Tabla Distribucion Normal A La Derecha de Z 0Documento10 páginasTabla Distribucion Normal A La Derecha de Z 0jlAún no hay calificaciones

- LiderazgoDocumento1 páginaLiderazgojlAún no hay calificaciones

- Riveros vd2Documento68 páginasRiveros vd2Eduardo JaraAún no hay calificaciones

- Informe KofmanDocumento2 páginasInforme KofmanjlAún no hay calificaciones

- GestionDocumento2 páginasGestionjlAún no hay calificaciones

- Areas Bajo La Curva NormallDocumento1 páginaAreas Bajo La Curva NormallManuel RivAún no hay calificaciones

- Link Ecuaciones DiferncialesDocumento1 páginaLink Ecuaciones DiferncialesjlAún no hay calificaciones

- Leyes de KircchhoffDocumento10 páginasLeyes de KircchhoffjlAún no hay calificaciones

- Tabla Distribucion Normal A La Derecha de Z 0Documento10 páginasTabla Distribucion Normal A La Derecha de Z 0jlAún no hay calificaciones

- Evidencia AA3 Ev2 Documento Simulacion de PILADocumento6 páginasEvidencia AA3 Ev2 Documento Simulacion de PILAMartin Montoya33% (3)

- Informe 9 UacDocumento7 páginasInforme 9 UacjlAún no hay calificaciones

- Preoperacional de VehiculosDocumento2 páginasPreoperacional de VehiculosjcbsierraAún no hay calificaciones

- Tki Sample PDFDocumento12 páginasTki Sample PDFninajuanAún no hay calificaciones

- Monografia Contabilidad Eeff Saga Falabella 2020Documento23 páginasMonografia Contabilidad Eeff Saga Falabella 2020NESTOR ALDHAIR ANGELES FERNANDEZAún no hay calificaciones

- Manual de Procedimiento Glosas GN0059 y GN0169 - V-5 PDFDocumento9 páginasManual de Procedimiento Glosas GN0059 y GN0169 - V-5 PDFGenny GonzalezAún no hay calificaciones

- Acta Notarial de Union de HechoDocumento4 páginasActa Notarial de Union de HechodavinceAún no hay calificaciones

- BISECCIONDocumento4 páginasBISECCIONOscar SánchezAún no hay calificaciones

- Antecedentes de La InvestigacionDocumento4 páginasAntecedentes de La InvestigacionMi estilo onlineAún no hay calificaciones

- Contrato de Alquiler Gina NuevoDocumento1 páginaContrato de Alquiler Gina Nuevokarendsp99Aún no hay calificaciones

- Tipos de Canales de DistribuciónDocumento3 páginasTipos de Canales de DistribuciónDulce Moreno50% (2)

- Ensayo Rotación de Personal y Ausentismo Laboral en Venezuela.Documento3 páginasEnsayo Rotación de Personal y Ausentismo Laboral en Venezuela.Carolina Hernandez33% (3)

- Programa de Mantenimiento Equipos MinaDocumento136 páginasPrograma de Mantenimiento Equipos MinaMARIO DEL PINO MUÑOZAún no hay calificaciones

- Trabajo de Tic Documento ExtensoDocumento10 páginasTrabajo de Tic Documento Extensovictorantoniovazquezvazquez16Aún no hay calificaciones

- Convocatoria Distintivo Calidad Ambiental VF 22nov2022Documento5 páginasConvocatoria Distintivo Calidad Ambiental VF 22nov2022Selene Jazmin Delgado CorralAún no hay calificaciones

- Https WWW Descargatelocorp ComDocumento11 páginasHttps WWW Descargatelocorp ComVictor Capia100% (1)

- Ensayo FilipDocumento7 páginasEnsayo FilipChristie BibianoAún no hay calificaciones

- Poster RSL SalamiDocumento1 páginaPoster RSL SalamiCLAUDIA YURANY ANDRADE ESCARLANTEAún no hay calificaciones

- Caso PracticoDocumento3 páginasCaso PracticoJane FloresAún no hay calificaciones

- KINKOS Desarrollo SostenibleDocumento2 páginasKINKOS Desarrollo SostenibleDavid VelosaAún no hay calificaciones

- Peña Marleny Mapa ConceptualDocumento1 páginaPeña Marleny Mapa ConceptualMarleny SantosAún no hay calificaciones

- Figura de Ruido e Igualación de Impedancia en Amplificadores de Cascode RFDocumento1 páginaFigura de Ruido e Igualación de Impedancia en Amplificadores de Cascode RFCamilo RoseroAún no hay calificaciones

- Estudio LegalDocumento4 páginasEstudio LegalCamila OchoaAún no hay calificaciones

- Fisca 5261837102373935524Documento2 páginasFisca 5261837102373935524Pablo AdrianAún no hay calificaciones

- Función de La Informática en Las EmpresasDocumento2 páginasFunción de La Informática en Las Empresaslizma28xriva875Aún no hay calificaciones

- Tarea 5.2 Derecho LaboralDocumento9 páginasTarea 5.2 Derecho LaboralMYRIAN GAUD-MAITINAún no hay calificaciones

- 2.0 Brochure Sacongesa PDFDocumento46 páginas2.0 Brochure Sacongesa PDFRonald Francisco Loo ArroyoAún no hay calificaciones

- Monografia de Ingenieria de SistemasDocumento41 páginasMonografia de Ingenieria de SistemasJOCELYN SOLANGE PAITÁN LÁZAROAún no hay calificaciones

- Proyecto 7 SemestreDocumento65 páginasProyecto 7 SemestreJose Miguel SantiAún no hay calificaciones

- Zeolita Acqua Tecnologia PDFDocumento1 páginaZeolita Acqua Tecnologia PDFLeevan BauAún no hay calificaciones

- Factura CaddyDocumento1 páginaFactura CaddyChristian MartinezAún no hay calificaciones

- AP2 Jara AlvaroDocumento42 páginasAP2 Jara AlvaroÁlvaro Alejandro Jara de la HozAún no hay calificaciones