Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Phpapp02 PDF

Phpapp02 PDF

Cargado por

Osvaldo Gtz GarcíaTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Phpapp02 PDF

Phpapp02 PDF

Cargado por

Osvaldo Gtz GarcíaCopyright:

Formatos disponibles

Medición y mejoramiento de la productividad

Proceso esbelto, reingeniería

y la metodología de las 5 S

Introducción

Uno de los factores clave de la competitividad de una organización es el

tiempo de ciclo de sus procesos, y por ello muchas empresas buscan hacer

las cosas más rápido. Los tres tópicos que se presentan en este capítulo

están directamente enfocados a este factor de la competitividad, y se verá

que existen muchos procesos con bajos tiempos de respuesta debido a

“actividades” que no son fundamentales en el proceso al no agregar valor al

producto.

Eliminar las actividades que no agregan valor al producto

Proceso esbelto (lean)

Esta basado en el Sistema de Producción Toyota (SPT), desarrollado

principalmente por los japoneses Taiichi Ohno y Shigeo Shingo.

Los conceptos de proceso esbelto están enfocados en el flujo de los procesos

y en reducir la cantidad de actividades que no agregan valor y que impiden el

flujo, algo característico de varias de las metodologías del SPT.

Lo contrario a un proceso esbelto es un proceso “obeso, lleno de cebo”, en el

que no fluye el trabajo y hay pases laterales, atascos, tiempos de espera,

altos inventarios, numerosas actividades que se hacen por rutina y tradición,

pero que no agregan valor al producto.

Desperdicio o muda

Cualquier cosa o actividad que genera costos pero que no agrega valor al

producto se considera un desperdicio o muda. Se identifican siete tipos de

desperdicio: sobreproducción, esperas, transportación, sobreprocesamiento,

inventarios, movimientos y retrabajos.

Para el SPT, la sobreproducción es el peor de los desperdicios, puesto que

éste esconde y causa los otros tipos de desperdicios. La estrategia de proceso

esbelto busca reducir el desperdicio e incrementar el flujo, y de esa manera

hacer más en menor tiempo con menos recursos y actividades.

Desperdicio o muda

Para lograr lo anterior se hace uso de la estrategia justo a tiempo (JIT, del

inglés Just-In-Time), una estrategia o sistema para planear en forma óptima

los requerimientos de materiales de producción para un proceso. La esencia

de la estrategia es que haya poco o nulo material en inventario para

procesamiento y que, cuando lo haya, esté siempre en el mismo sitio de

producción. Además, contempla poca o ninguna inspección de recepción de

materiales.

Por su parte, la metodología de cambio de herramientas en pocos minutos

(SMED, por sus siglas en inglés Single Minute Exchange of Die) introduce la

idea de que en general cualquier preparación de un proceso debería durar

menos de 10 minutos.

El SMED y el JIT forman parte del SPT.

.

Tipo de desperdicio Síntomas Posibles causas Ideas y herramientas

Sobreproducción • Se producen muchas partes • Mucho tiempo para adaptar • Justo a tiempo.

y/o se producen con mucha el proceso para que • SMED

Los 7 tipos de desperdicio anticipación. produzca otro modelo o

parte. Tamaño grande de

lotes.

Esperas • Trabajadores en espera de • Tamaño de lote grande. • Eliminar actividades

materiales, información o de • Mala calidad o malos innecesarias, sincronizar

maquinas no disponibles. tiempos de entrega de los flujos, balancear cargas de

proveedores. trabajo.

Transportación • Mucho manejo y • Procesos secuenciales que • Procesamiento en flujo

movimiento de partes. están separados físicamente. continuo, sistemas Kanban y

• Daños excesivos por manejo. • Pobre distribución de planta. distribución de planta.

Sobreprocesamiento • Ejecución de procesos no • Diseño del proceso y el • Simplificar procesos y

requeridos por el cliente. producto. eliminar actividades y

• Autorizaciones y • Especificaciones vagas de los operaciones que no agregan

aprobaciones redundantes. clientes. valor.

Inventarios • Inventarios obsoletos. • Sobreproducción. • Acortar tiempos de

• Problemas de flujo de • Pobres pronósticos o mala preparación y respuesta;

efectivo. programación. organizar proceso Kanban.

Movimientos • Búsqueda de herramientas o • Pobre distribución de las • Organización de celdas de

partes. celdas de trabajo, trabajo, procesamiento en

• Excesivos desplazamientos herramientas y materiales. flujo continuo.

de los operadores.

Retrabajo • Procesos dedicados al • Mala calidad de materiales. • Control estadístico de

retrabajo. • Procesos no capaces e procesos; mejora de

• Altas tasas de defectos. inestables. procesos.

La métrica y los principios del proceso esbelto

Puesto que la velocidad y el flujo son los objetivos clave del proceso esbelto,

surge la interrogante de cómo medir qué tan rápido o lento es un proceso.

La respuesta está en comparar la cantidad de tiempo de valor añadido contra

el tiempo total del ciclo del proceso.

El primero se refiere al tiempo en que se hacen actividades que el cliente

reconocería como indispensables para realizar el producto o el servicio,

mientras que el segundo se refiere al tiempo total del proceso de principio a

fin. A esta métrica se le llama eficiencia del ciclo del proceso:

ECP = (tiempo de valor-añadido)/(tiempo total del ciclo del proceso)

Un proceso se considera esbelto si la ECP es mayor que 25%.

La métrica y los principios del proceso esbelto

Principios que deben guiar la acción para lograr procesos esbeltos (Propuestos

por Womack y Jones.)

1. Especificar el valor para cada producto desde el punto de vista del cliente final.

2. Identificar el flujo del valor y eliminar el desperdicio.

3. Agregar valor en flujo continuo a través de las diferentes etapas del proceso.

4. Organizar el proceso para que produzca cuando el cliente lo solicita (Kanban).

5. Buscar la perfección.

A continuación se describen con detalle los cinco principios anteriores.

Especificar el valor para cada producto desde el punto de vista del cliente final

Especificar el valor del producto, es decir, definir con

claridad por qué el bien o servicio que proporciona la

organización es valioso para el cliente final.

Por ello es útil reflexionar y dar respuesta a preguntas como las siguientes:

¿Qué es lo que realmente quiere el cliente?

¿Cuáles son sus necesidades respecto al producto?

¿Por qué compra el producto? ¿Qué espera?

Asegurarse de tener claro el valor de su producto

Identificar el flujo del valor y eliminar el desperdicio

El mapa del flujo del valor es el conjunto de todas las

acciones específicas que se ejecutan a lo largo del proceso.

Identifica cada una de las acciones que realmente se llevan a

cabo a lo largo del proceso.

Después, cada una de esas acciones se clasifican en tres categorías:

1. Aquellas que crean o agregan valor al producto.

2. Las que no crean valor, pero que son inevitables debido a situaciones legales o

por las actuales tecnologías y recursos de producción.

3. Aquellas que no crean valor según el cliente y que pueden y deben eliminarse.

Estar consciente de que lo que se busca es encontrar desperdicio

Ejemplo: Burocracia, exceso de juntas igual a desperdicio

Una muestra del tipo de cosas que ocasiona que los procesos sean obesos e

improductivos es la elaboración de ciertos informes que nadie utiliza, muchos tipos

de aprobaciones de decisiones o acciones rutinarias, reuniones o juntas sin ninguna

trascendencia, mediciones por tradición, así como políticas y procedimientos que

impiden realizar el trabajo y la creación de valor para el cliente.

• Informes. ¿Es necesario este informe?

• Aprobaciones. ¿Necesita esta decisión ser aprobada por tantas personas?

• Reuniones. ¿Es necesaria esta reunión?

• Políticas y procedimientos. ¿Los planes de remuneración, incentivos,

métodos de evaluación y otras políticas ayudan a los empleados a hacer

su trabajo con mayor eficacia? ¿Son un estorbo?.

Los resultados en la reducción del tiempo del ciclo fueron importantes

Agregar valor en flujo continuo a través de las diferentes etapas del proceso

Un obstáculo para lograr el flujo en la creación del valor es la

producción por lotes y la organización tradicional de las

empresas por departamentos, ya que para que el lote de

productos llegue a la siguiente etapa que agrega valor, con

frecuencia hay tiempos de espera. Se trata de optimizar el

nivel de cada etapa perdiendo de vista el proceso global.

Es mejor enfocarse en el producto y sus necesidades, más que en la organización,

los equipos o departamentos, a fin de que todas las actividades necesarias para

diseñar, hacer un pedido y producir un objeto ocurran en un flujo continuo, sin

interrupciones y pases laterales

Consiste en hacer que la creación de valor fluya sin interrupciones.

Ejemplo: Reorganización de un proceso de manufactura.

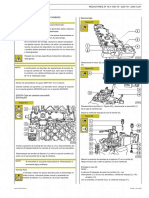

La figura presenta el caso de la empresa Lantech, un diagrama de flujo para el

proceso de producción de maquinas que envuelven mercancías mediante película

plástica, y es claro que los lotes viajaban de un departamento o área a otro casi

siempre pasando por el almacén de partes en proceso.

Ejemplo: Reorganización de un proceso de manufactura.

En este proceso no había un flujo continuo de la creación de valor, era un proceso

lento cuyo tiempo promedio de ciclo era de 16 semanas. Era necesario plantearse un

rediseño. Se decidió agrupar las máquinas para crear diferentes familias de

productos en cuatro celdas separadas. Esto genero una gran reducción de costos,

inventario en proceso y tiempo de proceso

Pasos para aplicar rediseño

Organizar el proceso para que produzca cuando el cliente lo solicita (kanban)

Takt time: es un índice de demanda para un proceso que se

calcula dividiendo el tiempo de producción entre la

cantidad de productos que el cliente demanda en tal

tiempo.

Hacer que el proceso funcione de acuerdo con un sistema Kanban, en el que cada

operación, comenzando con embarques o surtido de pedidos y rematándose

hasta el comienzo del proceso, va halando el producto necesario de la operación

anterior únicamente cuando lo necesite.

El reto es que el proceso sea flexible y se adapte a la demanda del cliente

Uso del programa maestro de ensamble.

El programa maestro de ensamble implica fabricar la cantidad de piezas A para una

hora, la cantidad de B para otra. Se precisa la nivelación de la carga como la base

apropiada para el funcionamiento del sistema Kanban. Cada cliente dice a cada

proveedor lo que debe hacer cada hora. Funciona como los eslabones de una cadena,

para que la cadena no se rompa, la producción tiene que ser continua y regular.

Se ha visto que cuando un proceso de producción se organiza de

forma Kanban, se reduce dramáticamente el inventario en proceso,

el proceso fluye cuando el cliente lo decide, se reduce la cantidad de

papeleo y se tienen tiempos de ciclo muy competitivos.

Buscar la perfección.

Profundizar continuamente en la aplicación de los otros

cuatro principios. Para ello, es necesario ampliar el dialogo

directo con el cliente, generar formas para tener una buena

retroalimentación, dirigir la organización teniendo contacto

con el mercado y analizar a sus competidores.

Quizás el estímulo más importante para la perfección sea la transparencia, ya que

en el proceso esbelto todo el mundo (subcontratistas, proveedores, ensambladores,

distribuidores, clientes y empleados) puede ver todo y así es fácil encontrar mejores

formas de crear valor.

Aprender nuevas formas de acrecentar el flujo y de jalar mejor

Conceptos básicos de

Reingeniería

Repensar y rediseñar los aspectos fundamentales de la estructura

organizacional y la operación de los procesos, encaminados hacia los

aspectos de mayor ventaja competitiva de la organización, para lograr

mejoras espectaculares en el desempeño de la organización.

- Lowental, 1994

Hacer reingeniería es sinónimo de innovar sistemas y procesos

La reingeniería propone repensar las estructuras administrativas (volver a

diseñarlas). Para ello retoma como orientación básica de este rediseño lo que

diferentes empresas y expertos han venido haciendo desde hace años: organizar

la compañía por procesos o unidades de negocio, en lugar de segmentarla por

funciones. Los cuatro componentes básicos de la reingeniería son:

• Una gran orientación de la empresa hacia los clientes internos y externos.

• Repensar de manera fundamental (de raíz) los procesos en la organización.

• Una reorganización de la estructura administrativa.

• Nuevos sistemas de medición e información.

Los procesos rediseñados mediante la reingeniería adquieren algunas

características típicas (Hammer y Champy 1994):

• Varios oficios se combinan en uno (los oficios cambian de tareas simples a

trabajo multidimensional).

• Los trabajadores toman decisiones.

• Los pasos del proceso se ejecutan en orden natural (y no con una secuencia

impuesta).

• Los procesos tienen múltiples versiones que se adaptan según las necesidades

(en lugar de un único proceso para toda situación)

• El trabajo se realiza en el sitio razonable (entre más próximo al cliente mejor).

• Se reducen las verificaciones y los controles.

Reglas de oro y mandamientos

para diseñar procesos

1. Organizar los procesos por productos. Especializarse en productos más

que en funciones permite una estructura en la cual un grupo puede trabajar

un producto o un servicio desde el principio hasta el final, y de esta manera

reducir la fragmentación y la falta de flexibilidad.

2. Minimizar el número de grupos e individuos que se requieren para

fabricar el producto o proporcionar el servicio.

3. Rediseñar al mismo tiempo el flujo del proceso, la estructura del trabajo

en equipo y las responsabilidades individuales.

Lo anterior se complementa con los mandamientos

del diseño de procesos:

1. Diseñar en torno a las actividades principales.

2. Diseñar para lograr un flujo continuo del trabajo.

3. Evitar las actividades de requisito o de formalidad.

4. Combinar etapas.

5. Evitar compartir responsabilidades y dependencias intraorganizacionales.

6. No diseñar por línea ensamble.

7. Diseñar actividades para que se ejecuten en trayectorias paralelas.

8. No mezclar diferentes tipos de procesos.

9. Diseñar una organización modular que esté compuesta de varias partes, las

cuales pueden redirigirse cuando sea necesario.

10. Ubicar a los individuos dentro de un conglomerado o célula.

11. Diseñar grupos de trabajo para que sean temporales.

12. Crear más trabajadores multihabilidades.

13. Ubicar especialistas dentro de la línea organizacional.

14. Dar a los empleados acceso a toda la información que ellos necesiten para

completar un producto.

15. Si hay un grupo de apoyo indirecto fuera de la línea de conglomerados o

células, estos no deben tener un control cotidiano sobre los procesos.

16. Dar a los trabajadores la mayor autoridad para tomar decisiones.

Las 5 S (cinco eses)

Es una metodología que, con la participación de los

involucrados, permite organizar los lugares de

trabajo con el propósito de mantenerlos

funcionales, limpios, ordenados, agradables y

seguros. El enfoque primordial de esta

metodología desarrollada en Japón es que para

que haya calidad se requiere antes que todo

orden, limpieza y disciplina.

Seiri (seleccionar)

Implica que en los espacios de trabajo los

empleados deben seleccionar lo que es

realmente necesario e identificar lo que

no sirve o tiene una dudosa utilidad para

eliminarlo de los espacios laborales. El

objetivo final es que los espacios estén

libres de piezas, documentos, muebles,

herramientas rotas, desechos, etc., que

no se requieren para efectuar el trabajo y

que sólo obstruyen su flujo.

Los beneficios para el ambiente de

trabajo y la productividad esta primera S

se reflejan en la liberación de espacios, la

reutilización de las cosas en otro lugar y

el desecho de objetos que en la práctica

son estorbo y basura.

Seiton (ordenar)

Con la aplicación esta segunda S habrá

que ordenar y organizar un lugar para

cada cosa y cada cosa en su lugar, de tal

forma que minimice el desperdicio de

movimiento de empleados y materiales.

La idea es que cada cosa tenga una

ubicación clara y, asi, esté disponible y

accesible para que cualquiera lo pueda

usar en el momento que lo disponga. La

clave es fácil: uso y acceso, así como

buena imagen o apariencia del lugar.

La máxima es: “Un lugar para cada cosa y

cada cosa en su lugar”, esto contribuye al

orden y a la buena utilización del tiempo

y los espacios, lo que implica menores

desperdicios.

Seiso (limpiar)

Esta S consiste en limpiar e inspeccionar

el sitio de trabajo y los equipos para

prevenir la suciedad implementando

acciones que permitan evitar, o al menos

disminuir, la suciedad y hacer más

seguros los ambientes de trabajo. Se trata

de identificar las causas por las cuales las

cosas y los procesos no son como

deberían ser (limpieza, orden, defectos,

procesos, desviaciones, etc), de tal forma

que se pueda tener la capacidad para

solucionar estos problemas de raíz,

evitando que se repitan.

El reto es integrar la limpieza como parte

del trabajo diario

Seiketsu (estandarizar)

Estandarizar pretende mantener el

estado de limpieza y organización

alcanzado con el uso de las primeras tres

S, mediante la aplicación continua de

estas.

En esta etapa es posible diseñar

procedimientos y desarrollar programas

de sensibilización, involucramiento y

convencimiento de las personas, para qué

las primeras tres S sean parte de los

hábitos, acciones y actitudes diarias.

Shitsuke (autodisciplinarse)

Significa evitar a toda costa que se

rompan los procedimientos ya

establecidos. Sólo si se implementan la

autodisciplina y el cumplimiento de

normas y procedimientos adoptados será

posible disfrutar de los beneficios que

estos brindan. La disciplina es el canal

entre las 5 S y el mejoramiento continuo.

Japonés Español

Con las cosas Seiri Seleccionar: Mantener solo lo necesario

Seiton Ordenar: Mantener todo en orden

Seiso Limpiar: Mantener todo limpio

Con uno mismo Seiketsu Bienestar personal: Cuidar la salud física y mental

Shitsuke Disciplina: Mantener un comportamiento confiable

Shikari Constancia: Perseverar en los buenos hábitos

Shitsukoku Compromiso: Ir hasta el final en tareas y decisiones

Con la organización Seishoo Coordinación: Actuar en equipo con los compañeros

Seido Estandarización: Unificar a través de normas

También podría gustarte

- 200 Palabras Importantes en Inglés y Su Significado en Español Con Pronunciación (Vocabulario 5)Documento3 páginas200 Palabras Importantes en Inglés y Su Significado en Español Con Pronunciación (Vocabulario 5)Alberto Carranza73% (37)

- Vocabulario de Las Profesiones en Inglés y Español - Ocupaciones o Trabajos - Lista de PalabrasDocumento1 páginaVocabulario de Las Profesiones en Inglés y Español - Ocupaciones o Trabajos - Lista de PalabrasAlberto Carranza75% (8)

- Manual OptraDocumento264 páginasManual OptraRamon Eduardo Tellez C88% (8)

- Vocabulario de La Ropa en Inglés y Español - Prendas de Vestir - Lista de PalabrasDocumento1 páginaVocabulario de La Ropa en Inglés y Español - Prendas de Vestir - Lista de PalabrasAlberto Carranza100% (7)

- 100 Palabras Importantes en Inglés y Su Significado en Español Con Pronunciación (Vocabulario 8)Documento2 páginas100 Palabras Importantes en Inglés y Su Significado en Español Con Pronunciación (Vocabulario 8)Alberto Carranza67% (18)

- Vocabulario de Frutas en Ingles - Lista de PalabrasDocumento1 páginaVocabulario de Frutas en Ingles - Lista de PalabrasAlberto Carranza80% (5)

- 200 Palabras Importantes en Inglés y Su Significado en Español Con Pronunciación (Vocabulario 7)Documento3 páginas200 Palabras Importantes en Inglés y Su Significado en Español Con Pronunciación (Vocabulario 7)Alberto CarranzaAún no hay calificaciones

- Los 100 Verbos Irregulares Más Usados en Inglés Con Significado en EspañolDocumento4 páginasLos 100 Verbos Irregulares Más Usados en Inglés Con Significado en EspañolAlberto Carranza78% (9)

- Vocabulario de Los Animales en Inglés y Español - Lista de PalabrasDocumento1 páginaVocabulario de Los Animales en Inglés y Español - Lista de PalabrasAlberto Carranza100% (1)

- 200 Palabras Difíciles de Pronunciar en Inglés y Su Significado en EspañolDocumento3 páginas200 Palabras Difíciles de Pronunciar en Inglés y Su Significado en EspañolAlberto Carranza100% (1)

- Vocabulario de La Familia en Inglés y Español - Miembros o Parientes Por Categorías - Lista de PalabrasDocumento1 páginaVocabulario de La Familia en Inglés y Español - Miembros o Parientes Por Categorías - Lista de PalabrasAlberto Carranza82% (11)

- Libro Yes en Ingles 3 Thank You EditionDocumento67 páginasLibro Yes en Ingles 3 Thank You EditionDharckNbrightt Gs100% (1)

- Ejemplos de Tag Questions en Todos Los Tiempos Verbales PDF Question Tags Guia Yes en InglesDocumento5 páginasEjemplos de Tag Questions en Todos Los Tiempos Verbales PDF Question Tags Guia Yes en InglesAlberto Carranza100% (1)

- Liderazgo-Bimbo Estrategia de Exito EmpresarialDocumento11 páginasLiderazgo-Bimbo Estrategia de Exito EmpresarialJulio Cesar Jimenez Calopino100% (1)

- Una exploración a la dinámica empresarial en Quibdó, Departamento del Chocó, 1950-2010De EverandUna exploración a la dinámica empresarial en Quibdó, Departamento del Chocó, 1950-2010Aún no hay calificaciones

- 200 Palabras Importantes en Inglés y Su Significado en Español Con Pronunciación (Vocabulario 6)Documento3 páginas200 Palabras Importantes en Inglés y Su Significado en Español Con Pronunciación (Vocabulario 6)Alberto Carranza50% (2)

- 2.9. - Pasado Continuo Oraciones Afirmativas, Negativas y PreguntasDocumento11 páginas2.9. - Pasado Continuo Oraciones Afirmativas, Negativas y PreguntasAlberto Carranza67% (12)

- Plan de Estudio de Sistemas ElectricosDocumento483 páginasPlan de Estudio de Sistemas ElectricosOG100% (2)

- 200 Palabras Importantes en Inglés y Su Significado en Español Con Pronunciación (Vocabulario 2)Documento3 páginas200 Palabras Importantes en Inglés y Su Significado en Español Con Pronunciación (Vocabulario 2)Alberto Carranza100% (1)

- 200 Palabras Importantes en Inglés y Su Significado en Español Con Pronunciación (Vocabulario 1)Documento3 páginas200 Palabras Importantes en Inglés y Su Significado en Español Con Pronunciación (Vocabulario 1)Alberto CarranzaAún no hay calificaciones

- 2.12. - Clausulas Condicionales "If" Con Modales de PosibilidadDocumento10 páginas2.12. - Clausulas Condicionales "If" Con Modales de PosibilidadAlberto CarranzaAún no hay calificaciones

- 200 Palabras Importantes en Inglés y Su Significado en Español Con Pronunciación (Vocabulario 3)Documento3 páginas200 Palabras Importantes en Inglés y Su Significado en Español Con Pronunciación (Vocabulario 3)Alberto Carranza80% (5)

- Vocabulario de Las Profesiones en Inglés Con Imagenes PDF y Ejercicio - Trabajos U OcupacionesDocumento76 páginasVocabulario de Las Profesiones en Inglés Con Imagenes PDF y Ejercicio - Trabajos U OcupacionesAlberto Carranza100% (3)

- 200 Palabras Importantes en Inglés y Su Significado en Español Con Pronunciación (Vocabulario 4)Documento3 páginas200 Palabras Importantes en Inglés y Su Significado en Español Con Pronunciación (Vocabulario 4)Alberto Carranza100% (2)

- Proyecto TESLADocumento11 páginasProyecto TESLAYair VargasAún no hay calificaciones

- ACTIVIDAD#4 NifDocumento13 páginasACTIVIDAD#4 NifAbril IslasAún no hay calificaciones

- Avances Del Proyecto. APROVECHAMIENTOS DE FRACCIÓN ORGÁNICA DE RESIDUOS SÓLIDOS URBANOS PARA LA PRODUCCIÓN DE BIOGÁSDocumento21 páginasAvances Del Proyecto. APROVECHAMIENTOS DE FRACCIÓN ORGÁNICA DE RESIDUOS SÓLIDOS URBANOS PARA LA PRODUCCIÓN DE BIOGÁSANDREA LIZETH CRUZ ARANGOAún no hay calificaciones

- Definición de MercadotecniaDocumento4 páginasDefinición de MercadotecniaOscar Moreno RomeroAún no hay calificaciones

- Entrada en Una Industria y La Ventaja de Ser El PrimeroDocumento4 páginasEntrada en Una Industria y La Ventaja de Ser El Primerojan GAAún no hay calificaciones

- Glosario 2Documento16 páginasGlosario 2Jaime100% (2)

- Diagrama Pareto e IshikawaDocumento9 páginasDiagrama Pareto e IshikawaFranciscoAún no hay calificaciones

- Tema 1 Lenguaje y ComunicacionDocumento6 páginasTema 1 Lenguaje y ComunicacionegnatioAún no hay calificaciones

- Preparador Del 4 Periodo 2019Documento1137 páginasPreparador Del 4 Periodo 2019Ancizar BustamanteAún no hay calificaciones

- Tag Questions Ejercicios para Resolver Imprimir PDF Question Tags EjerciciosDocumento5 páginasTag Questions Ejercicios para Resolver Imprimir PDF Question Tags EjerciciosAlberto CarranzaAún no hay calificaciones

- Capitulo 1 Introduccion A La Administacion de ProyectosDocumento3 páginasCapitulo 1 Introduccion A La Administacion de ProyectosMECATRÓNICAAún no hay calificaciones

- Tarea1 - Aportacion Inicial Al CasoDocumento3 páginasTarea1 - Aportacion Inicial Al CasoJocé Antoño ZavalaAún no hay calificaciones

- Despliegue de La Funcion de CalidadDocumento10 páginasDespliegue de La Funcion de Calidadlili sturman100% (1)

- Purificacora ArismarDocumento103 páginasPurificacora ArismarLuis Eduardo ArellanoAún no hay calificaciones

- Paneles Solares FotovoltaicosDocumento18 páginasPaneles Solares Fotovoltaicosjorge espinosaAún no hay calificaciones

- Estrategia de Operaciones en La Gestion de Empresas IndustrialesDocumento6 páginasEstrategia de Operaciones en La Gestion de Empresas IndustrialesAnthony PérezAún no hay calificaciones

- Fundamentos de Procesos ProductivosDocumento25 páginasFundamentos de Procesos ProductivosYoas CoronaAún no hay calificaciones

- Planeación de Capacidad de Una EmpresaDocumento5 páginasPlaneación de Capacidad de Una EmpresaLeoMéndezAún no hay calificaciones

- Tarea de InformaticaDocumento18 páginasTarea de InformaticaCarlos HernándezAún no hay calificaciones

- La Medición y La Comunicación de La RSE: Indicadores y NormasDocumento26 páginasLa Medición y La Comunicación de La RSE: Indicadores y NormaspauldupuisAún no hay calificaciones

- Sistema de Produccion ToyotaDocumento1 páginaSistema de Produccion ToyotaSebastián ValenciaAún no hay calificaciones

- Cátedra de Productividad y Competitividad. Modulo 2. Productividad - Información Del CursoDocumento6 páginasCátedra de Productividad y Competitividad. Modulo 2. Productividad - Información Del CursoIxadora CordobaAún no hay calificaciones

- Modelo de Planificacion EstrategicaDocumento7 páginasModelo de Planificacion EstrategicadannyveragAún no hay calificaciones

- Anteproyecto Empresa TextilDocumento24 páginasAnteproyecto Empresa TextilKatherine TipantasigAún no hay calificaciones

- Mini Biografía de Los Grandes Pensadores de La Calidad y Sus AportesDocumento6 páginasMini Biografía de Los Grandes Pensadores de La Calidad y Sus AportesChristopher MureAún no hay calificaciones

- Estrategia y Ventaja CompetitivaDocumento60 páginasEstrategia y Ventaja CompetitivaGlenda Chino BustinzaAún no hay calificaciones

- 07 - Análisis de Las Necesidades A Traves de La SegmentaciónDocumento30 páginas07 - Análisis de Las Necesidades A Traves de La SegmentaciónHector AguilarAún no hay calificaciones

- Reingenieria Capitulo 1Documento26 páginasReingenieria Capitulo 1Lupita De La CruzAún no hay calificaciones

- Gestión de La Productividad PDFDocumento17 páginasGestión de La Productividad PDFdenysdavAún no hay calificaciones

- Nuestra Exposición de Negocios InternacionalesDocumento25 páginasNuestra Exposición de Negocios InternacionalesDianita MurilloAún no hay calificaciones

- La Automatización Del Trabajo en El MundoDocumento4 páginasLa Automatización Del Trabajo en El MundoAndrew McLeanAún no hay calificaciones

- Filosofia Basica de La CalidadDocumento7 páginasFilosofia Basica de La CalidadABegazoAún no hay calificaciones

- Proyecto Frituras de Plátano 704 TV UaceDocumento29 páginasProyecto Frituras de Plátano 704 TV UaceGeo LimAún no hay calificaciones

- Ensayo de Premios de Calidad FinalDocumento2 páginasEnsayo de Premios de Calidad FinalAnaid TobarAún no hay calificaciones

- UNIDAD II - Formas OrganizacionalesDocumento28 páginasUNIDAD II - Formas OrganizacionalesEduardo AlvarezAún no hay calificaciones

- CuestionarioDocumento2 páginasCuestionarioKevin Espinoza VillafanaAún no hay calificaciones

- Teoria de RestriccionesDocumento32 páginasTeoria de Restriccionesalberto pachecoAún no hay calificaciones

- Localización de InstalacionesDocumento8 páginasLocalización de InstalacionesGëmy FäubläAún no hay calificaciones

- Estudio TécnicoDocumento3 páginasEstudio Técniconadjka kakback100% (2)

- Actividad 4 - Cuadro Sinóptico de Sistemas de Control GerencialDocumento2 páginasActividad 4 - Cuadro Sinóptico de Sistemas de Control GerencialValentina MendezAún no hay calificaciones

- Mapa Conceptual Actividad 1Documento7 páginasMapa Conceptual Actividad 1Sergio BernalAún no hay calificaciones

- Diagnóstico Del Uso y Aplicación de TIC S en Pymes Del Norte de Quintana Roo": El Caso de Las Refaccionarias Automotrices en Cancún.Documento12 páginasDiagnóstico Del Uso y Aplicación de TIC S en Pymes Del Norte de Quintana Roo": El Caso de Las Refaccionarias Automotrices en Cancún.Cuerpo Académico de Negocios InternacionalesAún no hay calificaciones

- 3.4 Indicadores de RentabilidadDocumento2 páginas3.4 Indicadores de RentabilidadJessie TomlinsonAún no hay calificaciones

- Sesión 5 - Sesión 5Documento9 páginasSesión 5 - Sesión 5fcoval71Aún no hay calificaciones

- Empresas de Clase MundialDocumento0 páginasEmpresas de Clase MundialRenato V CHAún no hay calificaciones

- 02 - LA - ADMINISTRACION - EN - UN - ENTORNO - GLOBAL - TIPOS (Organizaciones Internacionales - (Tiposposturas)Documento1 página02 - LA - ADMINISTRACION - EN - UN - ENTORNO - GLOBAL - TIPOS (Organizaciones Internacionales - (Tiposposturas)R CastroAún no hay calificaciones

- Manual Del EstudianteDocumento24 páginasManual Del EstudianteDILAN LANCHEROSAún no hay calificaciones

- 5.-Técnicas de Diagramación de ProcesosDocumento40 páginas5.-Técnicas de Diagramación de ProcesosAnderson IntriagoAún no hay calificaciones

- Caso 2. McDonalds - Gerencia EstrategicaDocumento4 páginasCaso 2. McDonalds - Gerencia EstrategicaJose ZuñigaAún no hay calificaciones

- TrifolioDocumento2 páginasTrifolioforomercadovaloresAún no hay calificaciones

- Caso de Estudio Capitulo 1Documento2 páginasCaso de Estudio Capitulo 1wsanavriaAún no hay calificaciones

- Unidad 3Documento24 páginasUnidad 3rokushoAún no hay calificaciones

- Tema 1 Comportamiento Organizacional (Productividad Humana)Documento16 páginasTema 1 Comportamiento Organizacional (Productividad Humana)Luis SánDoAún no hay calificaciones

- Temas Especiales de Analisis en Proyectos de InversiobDocumento6 páginasTemas Especiales de Analisis en Proyectos de InversiobNayeli MendozaAún no hay calificaciones

- Ejercicios ManufacturaDocumento7 páginasEjercicios ManufacturaAny VelasteguiAún no hay calificaciones

- Conclusion Metodos CuantitativosDocumento2 páginasConclusion Metodos CuantitativosEduardo Mtz0% (1)

- Negocios Digitales - SintesisDocumento28 páginasNegocios Digitales - SintesisHoracio Rodriguez PereiraAún no hay calificaciones

- TOYOTADocumento17 páginasTOYOTACristian Camilo Rico BallesterosAún no hay calificaciones

- Gerencia EstratégicaDocumento31 páginasGerencia Estratégicamotrov91Aún no hay calificaciones

- 21 Zacatecas Durazno VFDocumento59 páginas21 Zacatecas Durazno VFCarlos Rene Mamani TrujilloAún no hay calificaciones

- Proceso EsbeltoDocumento36 páginasProceso EsbeltoArles Noe Reyes MartinezAún no hay calificaciones

- Vocabulario de Frutas en Inglés Con Imágenes PDF y EjercicioDocumento56 páginasVocabulario de Frutas en Inglés Con Imágenes PDF y EjercicioAlberto Carranza100% (1)

- Vocabulario de Animales en Inglés Con Imágenes PDF y EjercicioDocumento66 páginasVocabulario de Animales en Inglés Con Imágenes PDF y EjercicioAlberto Carranza100% (1)

- Vocabulario de La Ropa en Inglés Con Imagenes PDF y Ejercicio - Prendas de Vestir o VestimentaDocumento56 páginasVocabulario de La Ropa en Inglés Con Imagenes PDF y Ejercicio - Prendas de Vestir o VestimentaAlberto Carranza50% (2)

- Vocabulario de La Familia en Inglés Con Imagenes PDF y Ejercicio - Familiares o ParientesDocumento73 páginasVocabulario de La Familia en Inglés Con Imagenes PDF y Ejercicio - Familiares o ParientesAlberto Carranza100% (1)

- Ejercicios de Ingles Practico Yes en Ingles 3 by Ingeniero GeekDocumento5 páginasEjercicios de Ingles Practico Yes en Ingles 3 by Ingeniero GeekAlberto CarranzaAún no hay calificaciones

- Yes en Ingles 3, Ingles Alto. - Curso de Ingles Con Explicaciones ClarasDocumento8 páginasYes en Ingles 3, Ingles Alto. - Curso de Ingles Con Explicaciones ClarasAlberto CarranzaAún no hay calificaciones

- 2.11. - Oraciones y Preguntas Con La Expresion "Used To"Documento12 páginas2.11. - Oraciones y Preguntas Con La Expresion "Used To"Alberto Carranza100% (1)

- 2.8. - Clausulas Relativas de Sujeto. Ejemplos Con "Who", "Which" y "That"Documento10 páginas2.8. - Clausulas Relativas de Sujeto. Ejemplos Con "Who", "Which" y "That"Alberto CarranzaAún no hay calificaciones

- 2.10. - Modales de Posibilidad "Must Be", "Might Be" y "Can't Be"Documento9 páginas2.10. - Modales de Posibilidad "Must Be", "Might Be" y "Can't Be"Alberto Carranza100% (1)

- C12 - 5B Quispe Rojas Sic Lab1Documento11 páginasC12 - 5B Quispe Rojas Sic Lab1Maycol Manuel Rojas VenturaAún no hay calificaciones

- 5 Fuerzas de PorterDocumento2 páginas5 Fuerzas de PorterRoberth Daniel JimenezAún no hay calificaciones

- PCA Aplicaciones InformaticasDocumento8 páginasPCA Aplicaciones InformaticasMati ChamaidanAún no hay calificaciones

- Grafcet Sesion 2Documento10 páginasGrafcet Sesion 2Dorian Mamani VegaAún no hay calificaciones

- Establecer Estrategias Logísticas Evidencia 1 Actividad 2Documento7 páginasEstablecer Estrategias Logísticas Evidencia 1 Actividad 2RONNALAún no hay calificaciones

- Practica 2 InstrumentacionDocumento4 páginasPractica 2 InstrumentacionAmigos LolerosAún no hay calificaciones

- ConsultaAvanzada 190527-095706agsDocumento12 páginasConsultaAvanzada 190527-095706agscarlos cAún no hay calificaciones

- Lectura de ElectrocardiogramaDocumento4 páginasLectura de ElectrocardiogramaJuan Sebastian Espinosa SernaAún no hay calificaciones

- Canvas - Baby Sister MejoradoDocumento2 páginasCanvas - Baby Sister Mejoradopoala1122Aún no hay calificaciones

- Trabajo Académico 2 WordDocumento15 páginasTrabajo Académico 2 WordJhoselyn M. DonairesAún no hay calificaciones

- Reductores ZF 16 S 1620 TD 2220 TD 2520 A 22/1Documento1 páginaReductores ZF 16 S 1620 TD 2220 TD 2520 A 22/1Carlos ReyesAún no hay calificaciones

- Inf Estanqueidad Spill y CajasDocumento8 páginasInf Estanqueidad Spill y CajasHugo Andrés MejíaAún no hay calificaciones

- 6 - Configuración Básica Micromaster 440Documento36 páginas6 - Configuración Básica Micromaster 440DIEGO SAUL SALAZAR URBINAAún no hay calificaciones

- Penetración de CalorDocumento25 páginasPenetración de CalorJudi Pariona CahuanaAún no hay calificaciones

- Practica 4 Histologia AnimalDocumento5 páginasPractica 4 Histologia AnimalGuaman XitoAún no hay calificaciones

- Informe Circuito RC en Corriente DirectaDocumento13 páginasInforme Circuito RC en Corriente DirectaManuel Canaval Ochoa0% (1)

- Rugosidad de SuperficiesDocumento23 páginasRugosidad de SuperficiesManuel Elias Espinoza HuamanAún no hay calificaciones

- Plan de Gobierno de Emilio Hidalgo CondeDocumento18 páginasPlan de Gobierno de Emilio Hidalgo CondeYaritza DiazAún no hay calificaciones

- Semana 5 (12-16) JUL - Ventajas y Desventajas de Los Generadores CCDocumento7 páginasSemana 5 (12-16) JUL - Ventajas y Desventajas de Los Generadores CCAlejandro MaldonadoAún no hay calificaciones

- Cursos - Federación Espírita EspañolaDocumento1 páginaCursos - Federación Espírita EspañolaRubén Baidez Legidos0% (1)

- Laboratorio para Determinar La Finura Del Cemento Hidráulico Por Medio de Los Tamices Ntc-226Documento3 páginasLaboratorio para Determinar La Finura Del Cemento Hidráulico Por Medio de Los Tamices Ntc-226karen noriega100% (1)

- Tarea 4b. Regula El Juego Axial de Rodamientos de Rodillos CónicosDocumento4 páginasTarea 4b. Regula El Juego Axial de Rodamientos de Rodillos CónicosJuancito VizcarraAún no hay calificaciones

- Tipos de Variable JavaDocumento7 páginasTipos de Variable JavaRafael HernandezAún no hay calificaciones

- Java7 JDBCDocumento30 páginasJava7 JDBCMartha ElenaAún no hay calificaciones

- Plantilla Lienzo Canvas (Recuperado Automáticamente)Documento2 páginasPlantilla Lienzo Canvas (Recuperado Automáticamente)Is FlowaaAún no hay calificaciones

- Dispositivos Analógicos DigitalesDocumento3 páginasDispositivos Analógicos DigitalesMauricio A. SalazarAún no hay calificaciones