Documentos de Académico

Documentos de Profesional

Documentos de Cultura

TPN5-v1 0

Cargado por

AutosTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

TPN5-v1 0

Cargado por

AutosCopyright:

Formatos disponibles

TPNº 5

Engranajes

026R - GE Metrología y Dibujo de Máquinas Pág. 1 de 9

OBJETIVO:

El objetivo de esta práctica es asentar los conocimientos teóricos proporcionados pre-

viamente al alumno acerca de la identificación de engranajes. La medición de las diferentes

magnitudes, debe permitir ahondar en los conceptos de tolerancias asociadas para fabrica-

ción y control. Para apuntar a ese logro se realizará el desarrollo de mediciones y determi-

naciones con calibres, micrómetros convencionales y específicos, proyector de perfiles, apli-

cando siempre los métodos de metrología para conocer las incertidumbres asociadas a las

medidas realizadas.

INTRODUCCIÓN:

La presente práctica en primer medida consiste en identificar engranajes rectos y heli-

coidales, para comenzar su reconocimiento se medirán con calibres estándar y calibre espe-

cífico para medir engranajes, recordando identificar el instrumento con el que se realiza la

medición y su incertidumbre asociada.

IMPORTANCIA:

El control de engranajes, su medición, diseño y especificación es un dominio necesa-

rio e imprescindible para el futuro graduado, por cuanto es el elemento de transmisión de po-

tencia y par por excelencia en el campo de la mecánica y la industria. Por lo cual dominar el

arte de los diferentes técnicas y tecnologías para fabricarlas, asociados a los métodos y pro-

cedimientos para medición y control, permitirán al proyectista realizar un criterioso diseño y

especificación de las transmisiones mecánicas.

TRABAJO DE LABORATORIO:

MÉTODO 1: Verificación mediante calibre u micrómetro de exteriores.

1. Cada grupo dejará constancia en el informe de los instrumentos utilizados. Dentro de

lo posible identificará:

a. Marca

b. Nº de serie o de identificación

c. Modelo

d. Campo de medida (C)

e. División de escala (E)

2. Medir el diámetro externo del engranaje, a los efectos de determinar el módulo del

engranaje, para ello se aplica la ecuación (1)

𝐷𝑒

𝑚= (1)

𝑍+2

Dónde:

Z: es el número total de dientes del engranaje

De: es el diámetro exterior del engranaje

3. Obtenido el valor del módulo m, se constatará con que se trate de un módulo están-

dar. Para ello se contrasta el valor determinado con el de la Tabla 1

Pág. 2 de 9 Metrología y Dibujo de Máquinas 026R - GE

Tabla 1 Módulos estándar DIN 780

Modulo Paso Modulo Paso Modulo Paso

M P M P M P

0,5 1,571 2 6,284 6 18,850

0,55 1,727 2,25 7,069 6,5 20,420

0,6 1,885 2,5 7,854 7 21,991

0,7 2,199 2,75 8,639 8 25,133

0,8 2,513 3 9,425 9 28,274

0,9 2,827 3,25 10,210 10 31,416

1 3,142 3,5 10,996 11 34,557

1.125 3,534 3,75 11,781 12 37,699

1,25 3,927 4 12,556 14 43,982

1.375 4,320 4,5 14,137 16 50,265

1,5 4,712 5 15,708 18 56,549

1,75 5,498 5,5 17,279 20 62,832

4. Seguidamente se volverá a determinar el módulo del engranaje teniendo en cuenta el

ángulo de presión. Midiendo varios dientes. Para ello aplicarán las siguientes ecua-

ciones empíricas, para los diferentes ángulos de presión:

𝐾 = 𝑀. [3,04280. 𝐶 + 1,5218 + 0,00514. 𝑍] ∴ 𝛼 = 140 30′ (2)

𝐾 = 𝑀. [3,03455. 𝐶 + 1,5177 + 0,00594. 𝑍] ∴ 𝛼 = 150 (3)

𝐾 = 𝑀. [2.952. 𝐶 + 1,476 + 0,014. 𝑍] ∴ 𝛼 = 200 (4)

Dónde:

K: medida con el calibre de varios dientes contiguos.

C: cantidad de vanos o espacios libres medidos

M: módulo del engranaje determinado del punto anterior.

Si no aplica ninguno de los ángulos de presión anteriores, se aplica la siguiente ecuación,

válida para cualquier ángulo de presión:

1

𝐾 = 𝑀. [𝜋. (𝐶 + ) . 𝑐𝑜𝑠𝛼+. 𝑁. 𝑐𝑜𝑠𝛼. (𝛼 − 𝛼1 )] ∴ 𝛼 = 𝑐𝑢𝑎𝑙𝑞𝑢𝑖𝑒𝑟 á𝑛𝑔𝑢𝑙𝑜 𝑑𝑒 𝑝𝑟𝑒𝑠𝑖ó𝑛 (5)

𝑍

Dónde:

: ángulo de presión

1: ángulo de presión expresado en radianes

Para determinar el número de espacios C, a utilizar en la medición K y poder aplicar las

ecuaciones anteriores, se debe utilizar la siguiente Tabla 2, donde con el número total de

dientes y el ángulo de presión supuesto, se extrae el valor C

026R - GE Metrología y Dibujo de Máquinas Pág. 3 de 9

Tabla 2 Cantidad C

Ángulo de Presión

Nº de es-

pacios

14º30' 17º 20º 22º30' 25º

Número de Dientes del Engranaje

C Z

1 12-25 12-21 12-18 12-16 12-14

2 26-37 22-32 19-27 17-24 15-21

3 38-50 33-42 28-36 25-32 22-29

4 51-62 43-53 37-45 33-40 30-35

5 63-75 54-64 46-54 41-48 37-43

6 76-87 65-74 55-63 49-56 44-51

7 88-100 75-85 64-72 57-64 52-58

8 86-96 73-81 65-72 59-65

5. Medir el valor K con el calibre o micrómetro de platillos Fig. 1 y Fig. 2. Esta cota debe

tomarse sobre una recta tangente al cilindro base del engranaje Fig. 3, representa la

distancia entre las trazas rectilíneas de los dos flancos extremos consecutivos opues-

tos. El valor de K medido debe determinarse mediante la media de al menos 3 (tres)

mediciones del mismo.

Fig. 1 Medición K, dientes rectos

Fig. 3 Medición tg

Fig. 2 Micrómetro de platillos

MÉTODO 2: Verificación mediante calibre especial.

1. Cada grupo dejará constancia en el informe de los instrumentos utilizados. Dentro de

lo posible identificará:

a. Marca

b. Nº de serie o de identificación

c. Modelo

Pág. 4 de 9 Metrología y Dibujo de Máquinas 026R - GE

d. Campo de medida (C)

e. División de escala (E)

2. Debe determinar la altura del calibre Fig. 4, que le

permitirá medir la distancia entre flancos a la altura

del diámetro primitivo Dp, se debe colocar la altura

ha de la cabeza del diente. Para fijar la altura del

calibre para engranajes hasta 45 dientes se puede

utilizar la Tabla 3.

Fig. 4 Calibre especial

Tabla 3 Calibre Engranajes

MEDICIÓN DE ESPESOR DE ENGRANAJES CON CA-

LIBRE 90º

Engranajes sis- Engranajes sis- Engranajes sis-

Dientes

Dientes

Dientes

tema tema tema

Nº de

Nº de

Nº de

m m m

hac s hac s hac s

10 1,062 1,564 19 1,032 1,569 28-29 1,022 1,570

11 1,056 1,565 20 1,031 1,569 30-31 1,021 1,570

12 1,051 1,566 21 1,029 1,569 32-33 1,020 1,570

13 1,047 1,567 22 1,028 1,569 34-35 1,019 1,570

14 1,044 1,567 23 1,027 1,570 36-37 1,018 1,570

15 1,041 1,568 24 1,026 1,570 38-39 1,017 1,570

16 1,038 1,568 25 1,025 1,570 40-42 1,016 1,570

17 1,036 1,568 26 1,024 1,570 43-44 1,015 1,570

18 1,034 1,569 27 1,023 1,570 45 1,014 1,571

Con la Tabla 3, se compensa la diferencia que surge en el segmento ̅̅̅ 𝑏𝑐 , correspondiente al

espesor del diente s Fig. 6, con respecto al arco sobre la circunferen-

cia del diámetro primitivo Dp. Este valor lo denominamos flecha F.

Con el número de dientes se toma la altura hac y se multiplica por el

módulo m.

Z: número total de dientes

P: paso

m: módulo del engranaje

Dp: diámetro primitivo Fig. 5 Diente cuerda

F: flecha del arco primitivo, con el segmento ̅̅̅

𝑏𝑐

ha: altura de la cabeza del diente, desde la circunferencia del

diámetro primitivo Dp hasta el diámetro exterior De.

hac: altura de la cabeza del diente, con la distancia de la flecha F,

del diámetro primitivo Dp con respecto al segmento ̅̅̅ 𝑏𝑐

Fig. 6 Diente s: cuerda, espesor del diente, distancia del segmento 𝑏𝑐 ̅̅̅

𝒔̅: valor medido del espesor con el calibre de 90º

El ángulo µ resulta de hacer la relación del ángulo recto con el número total de dien-

tes del engranaje:

026R - GE Metrología y Dibujo de Máquinas Pág. 5 de 9

900

𝜇= (6)

𝑍

̅̅̅ = 𝑠, es coincidente con el espesor del diente. Recordando que la altu-

El segmento 𝑏𝑐

ra de la cabeza del diente ℎ𝑎 = 𝑚, para colocar el valor hac en el instrumento, con engrana-

jes de menos de 45 dientes, se lee en la Tabla 3 el factor bajo la columna hac multiplicando

por el valor del módulo del engranaje medido. Este mismo valor se puede determinar por

medio de la siguiente ecuación:

𝐷𝑝 (1 − 𝑐𝑜𝑠𝜇)

ℎ𝑎𝑐 = +𝑚 (7)

2

El espesor del diente, de acuerdo a la Fig. 6 y Fig. 5, medido se corresponde con la

ecuación siguiente:

𝑠̅ = 𝐷𝑝 . 𝑠𝑒𝑛𝜇 (8)

La Tabla 3, sirve para compensar el valor de la medida, para engranajes hasta 45 dien-

tes, para engranajes de mayor cantidad de dientes, la diferencia entre la cuerda y el arco del

diente, se considera despreciable. Cuando se requiere un control de precisión se tendrá en

cuenta, para lo cual son útiles las ecuaciones anteriores. De la misma tabla se puede obte-

ner el coeficiente para el espesor del diente, que multiplicado por el módulo da el espesor

medido.

Valores a determinar del engranaje a medir:

Módulo, m =

Paso, p =

Espesor diente, s =

Espacio entre dientes, e =

Profundidad del cliente, h =

Altura de cabeza, ha=

Altura de pie, hf =

Diámetro primitivo, Dp =

Diámetro de cabeza, De =

Diámetro de base, Di =

Número de dientes, Z = ,

Ángulo de presión, =

La altura total del diente es la suma de la altura del pie más la altura de la ca-

beza Fig. 10:

ℎ = ℎ𝑎 + ℎ𝑓 = 𝑚. (1 + 1,25) (9)

La altura del pie del diente es el 25 % más que el módulo del engranaje:

ℎ𝑓 = 𝑚. 1,25 (10)

Pág. 6 de 9 Metrología y Dibujo de Máquinas 026R - GE

INFORMACION:

Terminología:

Los dientes de los engranajes se encuentran limitados por tres circunferencias fun-

damentales la Fig. 9 y Fig. 8

Fig. 8 Circunferencias fundamentales

Fig. 7 Circunferencias principales

Circunferencia primitiva (Dp): Es aquella según la cual se verifica la tangencia teórica del

engrane, por lo que los puntos de la circunferencia primitiva de la rueda tienen la misma ve-

locidad lineal que los de la circunferencia primitiva del piñón ya que no existe deslizamiento.

Circunferencia de pie o interior (Di): Es aquella que se corresponde con la del cilindro

sobre la que se apoyan los dientes de la rueda.

𝐷𝑖 = 𝐷𝑝 − 2. ℎ𝑓 = 𝐷𝑝 − 2.1,25. 𝑚 = 𝐷𝑝 − 2,5. 𝑚 (11)

Circunferencia de cabeza o exterior (De): Es la que limita el dentado por la parte exte-

rior.

𝐷𝑒 = 𝐷𝑝 + 2. 𝑚

(12)

Módulo (m): Es la relación existente entre el diámetro primitivo y el número de dientes. Los

módulos están normalizados según DIN 780, (ver Tabla 1), se expresan en mm. Modulo (m) =

Dp/Z. Es la característica de magnitud o unidad del sistema de

engranaje normalizado. Cuando la unidad de longitud es la pul-

gada, se emplea como unidad el llamado “diametral Pitch” (P),

que representa el número de dientes que corresponden a cada

pulgada del diámetro primitivo, por lo que es inversamente pro-

porcional al módulo. Módulo = 25,4/Pitch, por la que el Pitch de

Fig. 9 Diente

026R - GE Metrología y Dibujo de Máquinas Pág. 7 de 9

un engranaje es el número de módulos que entran en una pulgada.

𝑃𝑐

𝑚= (13)

𝜋

Flanco del diente: Es la superficie lateral del diente comprendida entre los cilindros teóri-

cos interior y exterior.

Espesor del diente (s): Es la medida en milímetros de la anchura del diente medida sobre

la circunferencia primitiva Dp.

𝑃𝑐

𝑠= (14)

2

Altura del diente (h): Es la medida en milímetros tomada desde la circunferencia de cabe-

za o diámetro exterior De hasta la circunferencia de pie o diámetro interior Di.

ℎ = ℎ𝑎 + ℎ𝑓 = 𝑚. (1 + 1,25) (15)

Altura cabeza del diente (ha): Es la medida resultante en milímetros entre el diámetro pri-

mitivo Dp y el diámetro exterior De o circunferencia de cabeza del engranaje.

ℎ𝑎 = 𝑚 (16)

Altura pie del diente (hf): Es la medida en milímetros tomada desde la circunferencia de

pie o diámetro interior Di hasta el diámetro primitivo Dp.

ℎ𝑓 = 1,25. 𝑚 (17)

Paso circular del diente (Pc): Es la longitud del arco de circunferencia primitiva compren-

dida entre dos flancos homólogos de dos dientes consecutivos. Para que dos ruedas denta-

das puedan engranar correctamente es condición necesaria que ambas tengan el mismo

paso circular.

𝑃𝑐

𝜋. 𝐷𝑃

= (18)

𝑍

𝜋. 𝐷𝑒

=

𝑍

𝑃𝑐

𝜋

=𝑚

𝐷𝑝

= (19)

𝑍

⟹ 𝑃𝑐

= 𝜋. 𝑚

Ángulo de presión (): Es el formado por la línea de acción, con la tangente a la circunfe-

rencia primitiva en el punto que la corta, su valor suele ser generalmente de 20º.

Pág. 8 de 9 Metrología y Dibujo de Máquinas 026R - GE

026R - GE Metrología y Dibujo de Máquinas Pág. 9 de 9

También podría gustarte

- Informe PRÁCTICA N°0BDocumento11 páginasInforme PRÁCTICA N°0BFabian Alexander Nova Mendoza100% (2)

- Actividad 3 TOPOGRAFÍADocumento13 páginasActividad 3 TOPOGRAFÍAFarik Samara Villalba ChapetonAún no hay calificaciones

- ElutriadorDocumento10 páginasElutriadorJuan David Rangel PintoAún no hay calificaciones

- Ejercicios Propuestos - FGVDocumento3 páginasEjercicios Propuestos - FGVjailine tarquiAún no hay calificaciones

- Metodo SchlumbergerDocumento8 páginasMetodo SchlumbergerFersh Valderramash100% (1)

- Levantamientos de ControlDocumento15 páginasLevantamientos de ControlJesús Valdés Torres0% (1)

- Poligono Cerrado-TopografiaDocumento23 páginasPoligono Cerrado-TopografiaIsmaelKevinPeñaSotoAún no hay calificaciones

- Método Del Angulo Promedio1Documento5 páginasMétodo Del Angulo Promedio1Ðeynør Micheł100% (1)

- Informe 7 PDFDocumento9 páginasInforme 7 PDFRuben Dario Aguas SchoonewolfAún no hay calificaciones

- Triangulacion Topografica - Parte 02Documento10 páginasTriangulacion Topografica - Parte 02Less Román GiraldoAún no hay calificaciones

- Informe ElasticidadDocumento10 páginasInforme ElasticidadPili MuñozAún no hay calificaciones

- Medición de puntos sin compensación de radio de puntaDocumento4 páginasMedición de puntos sin compensación de radio de puntaTeresita de Jesús H. TeránAún no hay calificaciones

- Laboratorio de Mecanica de SolidosDocumento7 páginasLaboratorio de Mecanica de Solidosdiana luzAún no hay calificaciones

- Calculo de errores y mínimos cuadrados para hallar el volumen de un cilindro y la función de ajuste temperatura-tiempoDocumento6 páginasCalculo de errores y mínimos cuadrados para hallar el volumen de un cilindro y la función de ajuste temperatura-tiempoDaniel Alexander Vasquez CazonAún no hay calificaciones

- Informe MolycopDocumento3 páginasInforme MolycopCristobal Matias PAún no hay calificaciones

- Parcial Final de EstructurasDocumento41 páginasParcial Final de EstructurasJULIANA ANDREA NINO OSPINAAún no hay calificaciones

- Memoria Ensayo SPT - Grupo 4Documento12 páginasMemoria Ensayo SPT - Grupo 4Dennis Fernanda Camacho CufiñoAún no hay calificaciones

- Vasquez Cazon Daniel Alexander FI220 Z2 I1Documento6 páginasVasquez Cazon Daniel Alexander FI220 Z2 I1Daniel Alexander Vasquez CazonAún no hay calificaciones

- Deber 3 QuillupanguiDocumento2 páginasDeber 3 QuillupanguiDiana QuillupanguiAún no hay calificaciones

- Curvas tipo Bourdet y su aplicación en el análisis de pruebas de presiónDocumento11 páginasCurvas tipo Bourdet y su aplicación en el análisis de pruebas de presióngenarviAún no hay calificaciones

- kDocumento15 páginaskjklAún no hay calificaciones

- Pensamiento Lógico Eva PracticaDocumento20 páginasPensamiento Lógico Eva Practicamayerli pe�a duarteAún no hay calificaciones

- Reporte #3-Grupo #1.2Documento13 páginasReporte #3-Grupo #1.2mar lopezAún no hay calificaciones

- Informe Entrega #2Documento15 páginasInforme Entrega #2Luis Alejandro Molina LopezAún no hay calificaciones

- Laboratorio FinalDocumento13 páginasLaboratorio FinalSergio Cruz PájaroAún no hay calificaciones

- Ensayo de PDCDocumento8 páginasEnsayo de PDCINGRID CAROLINA GUERRERO ORDO¨EZAún no hay calificaciones

- Tarea 2 PARCIAIIESTADISTICADocumento17 páginasTarea 2 PARCIAIIESTADISTICAJayro Jonathan Moreno AlonzoAún no hay calificaciones

- Informe de Fisica I-Practica N 3 (Final)Documento18 páginasInforme de Fisica I-Practica N 3 (Final)Luis CastilloAún no hay calificaciones

- Informe Lab 7Documento5 páginasInforme Lab 7Armando PerezAún no hay calificaciones

- Experimento 4 - Fisica ExperimentalDocumento10 páginasExperimento 4 - Fisica ExperimentalsebastianAún no hay calificaciones

- Tablas de TornilleriaDocumento5 páginasTablas de TornilleriaANDRES PEÑAAún no hay calificaciones

- Material Sesion 06 Topografia Ii 2da ParteDocumento7 páginasMaterial Sesion 06 Topografia Ii 2da ParteArnaldo Arthur Ortegal PacoriAún no hay calificaciones

- Laboratio N°01 - Fisica1Documento25 páginasLaboratio N°01 - Fisica1Lariza Reyes RincónAún no hay calificaciones

- Informe SEV Nelson HernandezDocumento11 páginasInforme SEV Nelson HernandezNelson HFAún no hay calificaciones

- Lab 2 - Levantamiento Con CintasDocumento12 páginasLab 2 - Levantamiento Con CintasANGELICA BARRERAAún no hay calificaciones

- Practica de LaboratorioDocumento8 páginasPractica de LaboratorioAlbino Julca MoralesAún no hay calificaciones

- Densidad esfera aceroDocumento3 páginasDensidad esfera aceroFFFFAún no hay calificaciones

- Laboratorio FinalDocumento13 páginasLaboratorio FinalSergio Cruz PájaroAún no hay calificaciones

- Bobina de Pequeños Transformadores y BobinasDocumento9 páginasBobina de Pequeños Transformadores y Bobinasmaldonado_6100% (1)

- EJERCICIO ENSAYO CBR (Resuelto)Documento5 páginasEJERCICIO ENSAYO CBR (Resuelto)Eduardo Villegas100% (1)

- Informe Nivelación Cerrada - Medina - YungeDocumento13 páginasInforme Nivelación Cerrada - Medina - Yungepaola gonzalez cockbaineAún no hay calificaciones

- 1435 1 PDFDocumento7 páginas1435 1 PDFLa Vida BellaAún no hay calificaciones

- Formulario Exámen EstructurasDocumento3 páginasFormulario Exámen EstructurasMarisa Gandía ParedesAún no hay calificaciones

- Escuela Superior Politécnica de Chimborazo: Facultad: MecánicaDocumento13 páginasEscuela Superior Politécnica de Chimborazo: Facultad: MecánicaErick SamuelAún no hay calificaciones

- Penetrometro Dinamico de ConoDocumento9 páginasPenetrometro Dinamico de ConoYury Yineth Valbuena AmayaAún no hay calificaciones

- Poligonales 2016Documento7 páginasPoligonales 2016Gabriel Pachas AlvaradoAún no hay calificaciones

- Manual de Comando Electrico v13Documento5 páginasManual de Comando Electrico v13gonzaloAún no hay calificaciones

- Lab Fis 2 Inf 4Documento4 páginasLab Fis 2 Inf 4alan venAún no hay calificaciones

- A Informe de TorsionDocumento30 páginasA Informe de TorsionCamilo Araya0% (1)

- INFORME#7lab.fis1100DDocumento7 páginasINFORME#7lab.fis1100DEstebanAún no hay calificaciones

- Practica II Lab Fisica PortadaDocumento15 páginasPractica II Lab Fisica PortadaJose R Marin RAún no hay calificaciones

- Foro Academico - Unidad 2 - Rls y TPDocumento4 páginasForo Academico - Unidad 2 - Rls y TPClara Milena VanegasAún no hay calificaciones

- Informet NumDocumento8 páginasInformet NumAngela CorderoAún no hay calificaciones

- Ensayo de Penetración Dinámica de ConoDocumento16 páginasEnsayo de Penetración Dinámica de ConoAndrés Felipe Aristizabal MonterrozaAún no hay calificaciones

- Informe (2) SensoresDocumento10 páginasInforme (2) SensoresMao NaranjoAún no hay calificaciones

- Cintac Tubos y Perfiles Manual de DisenoDocumento137 páginasCintac Tubos y Perfiles Manual de DisenoElisa VenegasAún no hay calificaciones

- CORRECCIONES Y PRECISIÓN DE MEDIDAS TOPOGRÁFICASDocumento6 páginasCORRECCIONES Y PRECISIÓN DE MEDIDAS TOPOGRÁFICASalejandro100% (1)

- Laboratorio 8Documento19 páginasLaboratorio 8NEXUS OMGAún no hay calificaciones

- Medición de longitudes: Libro de consulta acerca de los procedimientos de medición en fabricaciónDe EverandMedición de longitudes: Libro de consulta acerca de los procedimientos de medición en fabricaciónCalificación: 4 de 5 estrellas4/5 (1)

- UF1253 - Diagnóstico de deformaciones estructuralesDe EverandUF1253 - Diagnóstico de deformaciones estructuralesAún no hay calificaciones

- TPN4-v1 0Documento5 páginasTPN4-v1 0AutosAún no hay calificaciones

- TPN01 T-Errores-I v1.1Documento7 páginasTPN01 T-Errores-I v1.1AutosAún no hay calificaciones

- TPN2-v1 0Documento12 páginasTPN2-v1 0AutosAún no hay calificaciones

- TPN2-v1 0Documento12 páginasTPN2-v1 0AutosAún no hay calificaciones

- TPN5-v1 0Documento9 páginasTPN5-v1 0AutosAún no hay calificaciones

- 02 Consignas TPN1 v1.1Documento4 páginas02 Consignas TPN1 v1.1AutosAún no hay calificaciones

- 02 Consignas TPN1 v2.0Documento4 páginas02 Consignas TPN1 v2.0AutosAún no hay calificaciones

- Refrigeracion MC v1.0Documento6 páginasRefrigeracion MC v1.0AutosAún no hay calificaciones

- Historia de La MitrologiaDocumento15 páginasHistoria de La MitrologiaNego LaraAún no hay calificaciones

- Fisica y La Medición Fisica 1Documento19 páginasFisica y La Medición Fisica 1RobertAún no hay calificaciones

- Informe Unidades SistemaDocumento5 páginasInforme Unidades SistemaKoji ChoqueticllaAún no hay calificaciones

- NM Iso 6507-2 - 2008Documento25 páginasNM Iso 6507-2 - 2008Wellington GilbertAún no hay calificaciones

- Silabo Topografia Ucv 2014 I PDFDocumento7 páginasSilabo Topografia Ucv 2014 I PDFHUGO OCTAVIO PUICAN BARRIOSAún no hay calificaciones

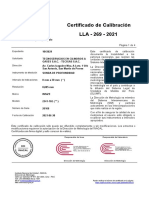

- Certificado de Calibración LLA - 269 - 2021: ExpedienteDocumento4 páginasCertificado de Calibración LLA - 269 - 2021: ExpedienteFernando Alex Romero GomezAún no hay calificaciones

- Catalogo SuburbanaDocumento17 páginasCatalogo SuburbanaEstefania NietoAún no hay calificaciones

- Trigonometria 01 02 Sistemas de Medida Angular Sector Circular IntensivoDocumento8 páginasTrigonometria 01 02 Sistemas de Medida Angular Sector Circular IntensivoHugo Flores100% (1)

- Historia y tipos del telescopioDocumento5 páginasHistoria y tipos del telescopioFsAún no hay calificaciones

- Análisis de datos de pruebas de densidad y humedad del sueloDocumento11 páginasAnálisis de datos de pruebas de densidad y humedad del sueloLuis Enrique Torres VegaAún no hay calificaciones

- Curvas de Nivel y Cubicacion de TierrasDocumento16 páginasCurvas de Nivel y Cubicacion de TierrasAlex GOAún no hay calificaciones

- Como Leer Micrometro StarrettDocumento6 páginasComo Leer Micrometro StarrettLuke CarsaAún no hay calificaciones

- Nivelación Simple IntroduccionDocumento2 páginasNivelación Simple IntroduccionRalbheiry Herrera100% (1)

- Proceso de MedicionDocumento8 páginasProceso de MedicionJonathan GutierrezAún no hay calificaciones

- TeodolitoDocumento26 páginasTeodolitoYosmel CabreraAún no hay calificaciones

- Producto Academico 1 - Prob. y EstadisticaDocumento7 páginasProducto Academico 1 - Prob. y EstadisticaHuaman Ramos IsamarAún no hay calificaciones

- Calculo Del PIDocumento3 páginasCalculo Del PIRichardAbantoRuiz100% (1)

- Kardex Fisico - ValoradoDocumento1082 páginasKardex Fisico - ValoradoLuna QuispeAún no hay calificaciones

- Informe de Topo 1Documento16 páginasInforme de Topo 1Cristhian EstebanAún no hay calificaciones

- TP 1 Instrumentos PDFDocumento15 páginasTP 1 Instrumentos PDFnahuAún no hay calificaciones

- Redes de ApoyoDocumento11 páginasRedes de ApoyoNick Ramos ChavezAún no hay calificaciones

- Calculo iluminacion tiendasDocumento15 páginasCalculo iluminacion tiendasRichard Pino CondoriAún no hay calificaciones

- TemperaturaDocumento1 páginaTemperaturaRaquelMartinezAún no hay calificaciones

- Poligonal CerradaDocumento20 páginasPoligonal CerradaRoger Brayan AlvarezAún no hay calificaciones

- Tutorial Prueba de Hipótesis Práctica Con SPSSDocumento37 páginasTutorial Prueba de Hipótesis Práctica Con SPSSjorge macedoAún no hay calificaciones

- Distribucion TstudentDocumento5 páginasDistribucion TstudentStefanía SaldarriagaAún no hay calificaciones

- SIM Guidelines Density Meters SpanishDocumento79 páginasSIM Guidelines Density Meters SpanishmetrocontrolAún no hay calificaciones

- Hojas de Vida de Los Equipos de Metrologicos Word PDFDocumento3 páginasHojas de Vida de Los Equipos de Metrologicos Word PDFAndres ForeroAún no hay calificaciones